Подъемно транспортное оборудование в сварочном производстве

Обновлено: 18.05.2024

Специальные подъемно-транспортные средства имеют в основном то же назначение, что и обычные универсальные средства, но изготовлены с учетом специфики сборочно-сварочного производства и предназначены не только для подъема и перемещения деталей и узлов, но и для установки их в определенном положении перед сборкой или сваркой, т. е. выполняют функции монтажно-сборочного оборудования, а также оборудования для поворота изделий. К этим средствам относится, например, четырехкрюковый мостовой кран, который в отличие от обычных мостовых кранов обеспечивает не только подъем и перемещение свариваемого изделия, но и его кантовку. Другим примером специального подъемно-транспортного устройства является самоходная портальная тележка для транспортировки листовых заготовок и установки их в нужном положении при сборке.

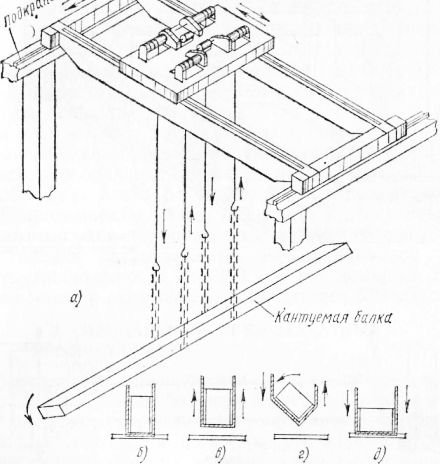

Четырехкрюковый мостовой кран предназначен для подъема, транспортировки и кантовки крупногабаритных изделий, например главных балок мостовых кранов. В отличие от обычного мостового крана на тележке четырехкрюкового крана установлено два независимых механизма подъема, каждый из которых имеет по два канатных барабана.

Рис. 1. Четырсхкрюковый мостовой кран

Изделие располагают на двух круглозвенных цепях, каждая из которых накинута на крюки, подвешенные к разным механизмам подъема. Для кантовки изделие сначала немного приподнимают над стеллажом, затем один механизм подъема начинает работать на спуск, а второй — на подъем до тех пор, пока изделие не повернется на требуемый угол, после чего изделие опускают. Кран грузоподъемностью 15 т для изделий с размерами поперечного сечения до 750 X 1800 мм и длиной до 32 м применен в поточной механизированной линии сборки и сварки главных балок электромостовых кранов.

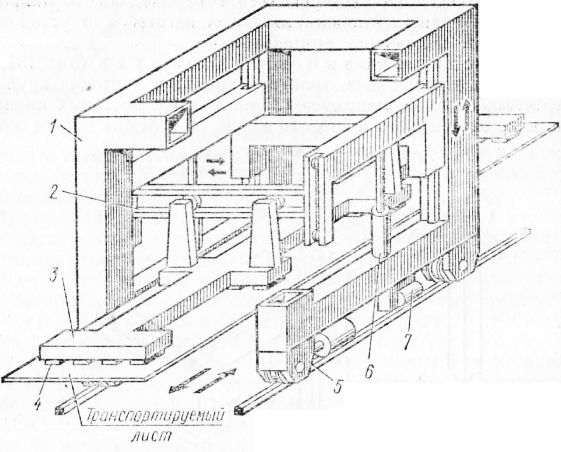

На рис. 2 изображена портальная тележка для транспортировки листов в горизонтальном положении. На портальной раме с подъемной кареткой смонтирована траверса с электромагнитными захватами, закрепленными на пружинных подвесках. Тележка перемещается по рельсовому пути с помощью электромеханического привода. Каретка поднимается и опускается по вертикальным направляющим портальной рамы на 500 мм при помощи двух гидравлических цилиндров. Траверса установлена на катках и может перемещаться по каретке в поперечном направлении в пределах 500 мм. Гидроцилиндры портала приводятся в действие станцией гидропривода. Тележку подводят к складу листов, опускают каретку до соприкосновения захватов с листом и включают электромагниты захватов, затем поднимают каретку и тележка перемещается к месту сборки. Для более точной укладки лист перемещают с помощью передвижной траверсы поперек тележки, затем опускают каретку и отключают электромагниты. Тележка перевозит листы массой до 5 т со скоростью 60 м/мин.

Рис. 2. Портальная тележка для транспортировки листов

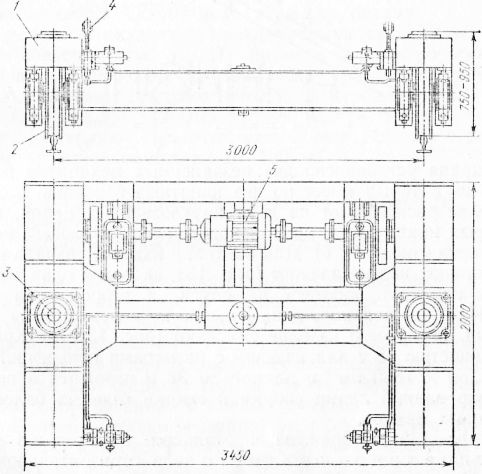

Рис. 3. Самоходная стапельная тележка грузоподъемностью 100 т

Стапельные тележки с гидродомкратом предназначены для перевозки блоков корпусов судов и их точной установки при сборке. Каждая тележка состоит из рамы, четырех колес и плунжерных гидравлических домкратов. Гидродомкраты можно приводить в действие ручными насосами, а также гидронасосами с пневмоприводом. Передвижение тележек осуществляется электроприводом 5. Тележки имеют грузоподъемность 75—200 т и ход домкрата 200—300 мм. Давление масла в гидродомкратах достигает 330 кгс/см2 (33 МПа).

МЕХАНИЧЕСКОЕ ОБОРУДОВАНИЕ СВАРОЧНОГО ПРОИЗВОДСТВА

К механическому оборудованию сварочного производства относится оборудование для установки и перемещения свариваемых изделий; для установки и перемещения сварочных аппаратов и перемещения сварщиков; для уплотнения стыков; для сбора и подачи флюса в зону сварки. К этому оборудованию может быть также отнесено сборочное, отделочное и подъемно-транспортное оборудование.

Оборудование для установки и перемещения свариваемых изделий. Оборудование применяют при ручной, полуавтоматической, автоматической, электро — шлаковой и контактной сварке, при наплавке, термической резке, сборке сварных узлов, отделке, при выполнении контрольных операций. Оборудование служит для установки и перемещения изделий в наиболее удобное для выполнения технологической операции положение и обеспечивает одно, два или три рабочих движений свариваемых изделий. Такими движениями являются вращение; вращение и наклон; вращение и подъем; вращение, наклон и подъем; горизонтальное линейное перемещение свариваемого изделия. По скорости перемещения свариваемых изделий оборудование разделяют на устройства со сварочной регулируемой скоростью и с установочной нерегулируемой скоростью. Оборудование имеет механизированный привод. Ручной привод находит применение в устройствах для перемещения малогабаритных сварных узлов. Основные типы оборудования для установки свариваемых изделий — манипуляторы, вращатели, кантователи, роликовые стенды, перемещающиеся столы.

Манипуляторы предназначены для установки (наклона) изделий в положение, удобное для сварки и вращения их со сварочной скоростью при автоматической, полуавтоматической или ручной сварке круговых швов и наплавке цилиндрических и конических поверхностей (табл. 29). В некоторых конструкциях предусмотрен также подъем изделий, что позволяет сваривать крупные изделия без установки манипулятора на подставки и без приямков. Манипуляторы обеспечивают вращение изделий на 360°, наибольший угол наклона изделий в зависимости от конструктивного исполнения манипулятора составляет 90—360°. Наибольшее применение находят манипуляторы с зубчатым сектором, обеспечивающие наклон изделий на угол до 135° (рис. 30). Для изделий большой массы используют манипуляторы с зубчатым сектором, обеспечивающие угол наклона до 90°. При необходимости наклона изделий на угол более чем 135° применяют консольные манипуляторы (для легких изделий) и манипуляторы двухстоечного типа, позволяющие вращать и наклонять изделия на угол 360° [3]. Привод для наклона изделия имеет постоянную установочную скорость, и лишь для сварки меридиональных швов привод наклона выполнен с возможностью регулирования

сварочной скорости. Регулирование частоты вращения планшайбы для обеспечения необходимой сварочной скорости в современных конструкциях манипуляторов осуществляется бесступенчато путем изменения частоты вращения вала электродвигателя постоянного тока. Манипулятор, позиционер, вращатель и кантователь выбирают по трем параметрам свариваемых изделий: по массе Q и расстояниям L от центра тяжести изделий до оси вращения и Я до плоскости планшайбы. Моменты Mj = QL относительно оси вращения и М2 — ОН относительно плоскости планшайбы не должны превышать наибольших моментов,

приведенных в паспортах или в типаже манипуляторов. При применении приспособлений для закрепления свариваемых изделий массу 0 необходимо принимать с учетом массы приспособления, а в величине Я должна быть учтена высота приспособления.

Манипуляторы с нерегулируемой (установочной) скоростью вращения (позиционеры) предназначены для установки изделий в удобное для сварки положение, их применяют при ручной, полуавтоматической и автоматической сварке рамных и корпусных конструкций. Они также обеспечивают наклон и вращение изделий или наклон, вращение и подъем. Серийные конструкции манипуляторов и позиционеров унифицированы. При этом позиционеры являются модификацией манипуляторов, отличающейся приводом вращения планшайбы.

Рис. 30. Манипулятор М-2:

1 — планшайба; 2 — стол; 3 — корпус; 4 — привод вращения планшайбы; 5 — зубчатый сектор механизма наклона стола

Вращатели предназначены для вращения изделий вокруг одной оси со сварочной регулируемой скоростью или с установочной нерегулируемой скоростью (табл. 30). Они отличаются от манипуляторов тем, что не имеют механизма наклона изделий и поэтому менее универсальны, но вместе с тем проще и дешевле манипуляторов. Вращатели используют для автоматической, полуавтоматической и ручной сварки круговых швов, наплавки цилиндрических и конических поверхностей, контактной сварки и термической резки в случаях, когда не требуется изменять положение оси вращения изделия. В зависимости от расположения оси вращения вращатели разделяют на вертикальные, горизонтальные (рис. 31) и наклонные, Вращатели с установочной скоростью вращения и горизонтальной осью называют кантователями, а с вертикальной Ъсью — поворотными столами.

Кантователи предназначены для поворота и установки изделий в удобное положение при сборке, сварке и отделке. В большинстве случаев кантователи

Лекция № 7

Тема: Универсальные грузоподъемные машины и транспортные средства.

План:

1.Основные грузоподъемные машины в сборочно-сварочном производстве.

2.Мостовые краныэ

3.Поворотные краны.

С помощью подъемно-транспортного оборудования в сборочно-сварочном производстве осуществляется погрузка, транспортировка, разгрузка, а также кантовка металла, заготовок, деталей, сварных узлов и готовых изделий на всех стадиях технологического процесса.

Различают внешний, межцеховой и внутрицеховой транспорт.

Для внешнего и межцехового транспорта служат, как правило, универсальные транспортные средства, в настоящем курсе не рассматриваемые. Для внутрицехового транспорта применяю г средства универсального назначения и специальные, используемые в основном в сварочном производстве. В составе внутрицехового транспорта особо следует выделить межоперационный транспорт, назначение которого — передача изделий с одного рабочего места на другое в соответствии с технологическим процессом.

Подъемно-транспортное оборудование можно разделить на две основные группы: оборудование периодического действия — грузоподъемные машины и транспортные средства и оборудование непрерывного действия — транспортирующие м а ш и н ы или конвейеры.

Основные грузоподъемные машины в сборочно-сварочном производстве — Электротали и краны.

Электротали выпускают грузоподъемностью 0,25; 0,5; 1; 2; 3,2; 5 т. Они передвигаются по однорельсовому пути — монорельсу, Электротали грузоподъемностью 0,25 т имеют ручной привод передвижения, а грузоподъемностью 1 т и больше — электрический. Привод передвижения электротали грузоподъемностью 0,5 т может быть, как ручной, так и электрический. Скорость передвижения стандартных электроталей 20 м/мин, скорость подъема 8 м/мин. Управление осуществляется с гола при помощи подвесной кнопочной станции. В качестве монорельса используют Двутавровые валки от № 18 до № 45 в зависимости от грузоподъемности электротали. При необходимости монорельс может иметь закругление в горизонтальной плоскости. Электротали применяют для обслуживания сварочных участков, отдельных рабочих мест, а также в качестве межоперационного транспорта в поточных линиях.

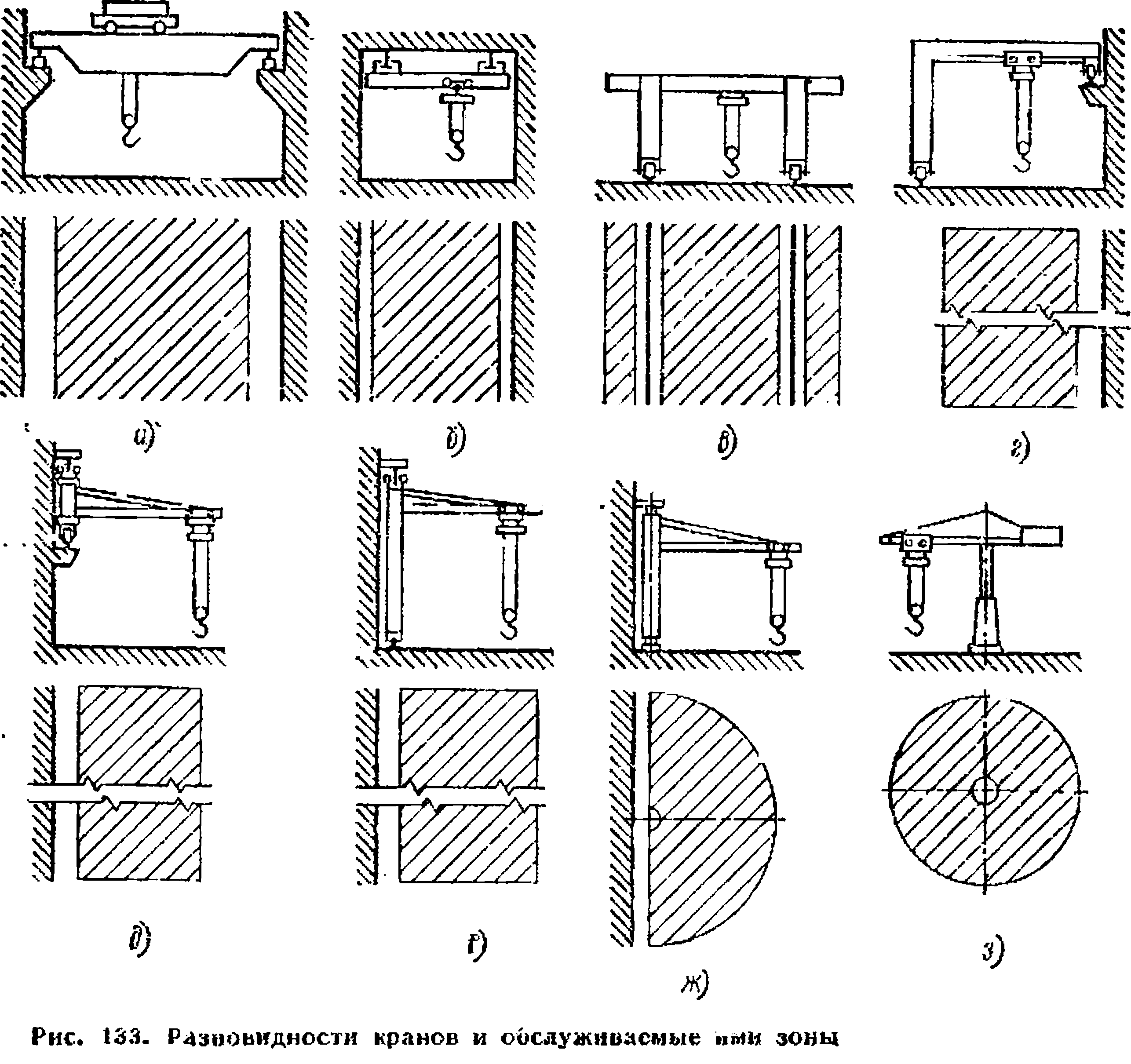

В сварочном производстве используют различные тины кранов, как передвижные — мостовые, подвесные, козловые, полукозловые, консольные, так и стационарные поворотные. Наибольшее распространение получили электрические мостовые краны, являющиеся универсальным подъемно-транспортным оборудованием, обслуживающим почти всю площадь цехового пролета, и в то же время не занимающим производственную площадь (рис. 133, а). Особенно широко мостовые краны применяют в единичном производстве, а в тяжелом машиностроении — и в мелкосерийном.

В серийном и массовом производствах целесообразнее применять специальные транспортные средства и конвейеры.

Мостовые краны делятся на двухбалочные и однобалочные. Крал опирается четырьмя колесами на подкрановые пути, установленные на колоннах цеха и передвигается по ним вдоль всего пролета (у тяжелых кранов число колес 8—16 шт.). Мостовые двухбалочные краны имеют широким диапазон грузоподъемности (3—320 т) и выпускаются с пролетом (колеей подкрановых путей) 10,5—32 м (ГОСТ 534—78). Крапы грузоподъемностью 15—20 т и более обычно оборудованы двумя независимыми механизмами подъема — главным и вспомогательным; грузоподъемность вспомогательного в несколько раз меньше, чем главного.

В однобалочных кранах вместо тележки применяют стандартную электроталь. Грузоподъемность однобалочных кранов, как и электроталей, обычно равна 1—5 т. Однобалочные краны могут быть опорными — с ездой по подкрановым путям (как двухбалочные), и подвесные — с ездой по подвесному рельсовому пути, расположенному над краном (ГОСТ 7890—73).

Вдоль пролета, обслуживаемого опорным мостовым краном, остаются пространства вне зоны обслуживания — «мертвые зоны», дости г ающие 15—20% площади пролета (рис. 133, а) У подвесных кранов крайние положения крюка значительно ближе к границам пролета и за счет этого увеличена зона обслуживания (рис. 133, б). Подвесные краны могут осуществлять передачу грузов в соседний пролет путем стыкования несущих балок подвесных кранов, расположенных в соседних пролетах.

Козловые кран ы (рис. 133, в) отличаются от мостовых тем, что мост у них опирается не на колеса, а на высокие опоры — «козлы», установленные на ходовые тележки, передвигающиеся по рельсам, проложенным с обеих сторон вдоль зоны работы крана. Козловые краны не заводах применяют главным образом на складах металла и готовой продукции, расположенных на открытых площадках. Грузоподъемность козловых кранов достигает 32 т (ГОСТ 7352—75).

Полу козловые краны (рис. 133, г) передвигаются по двум рельсам, один из которых расположен на полу, второй — на стене цеха. Полукозловые краны используют обычно для обслуживания отдельных участков, расположенных на одной стороне пролета — между стеной и проходом.

Для этой же цели служат и консольные передвижные краны, передвигающиеся вдоль стен или колонн по двум рельсам, проложенным один под другим, нижний (опорный) рельс воспринимает основную нагрузку от веса крана и груза, а верхний рельс удерживает кран от опрокидывания. В настенных кранах оба рельса закрепляют на колоннах (рис. 133, б), в велосипедных крапах нижний рельс располагается на полу, а верхний крепится к колоннам или верхней металлоконструкция цеха (рис, 133, е). Подъемным механизмом ь консольных кранах обычно является электроталь грузоподъемностью до 3,2 т.

Для обслуживания отдельных рабочих мест и передачи изделий с одного места на другое применяю! консольные стационарные поворотные крапы, расположенные около стены (рис. 133, ж) или свободно стоящие в цехе (рис. 133, з). Эти краны могут быть с переменным или постоянным вылетом. Переменный вылет обеспечивается наличием передвижного подъемного механизма, в качестве которого обычно используют таль. У кранов с постоянным вылетом грузовой крюк расположен на конце консоли.

Поворотные краны могут выполняться с двухплечевой (складывающейся) стрелой, что позволяет увеличить зону обслуживания по сравнению с обычными поворотными кранами (ГОСТ 19815—74).

Для внутрицеховых перевозок в сборочно-сварочном производстве широко применяют самоходные транспортные средства — аккумуляторные электротележки, тягачи с прицепными тележками, электропогрузчик и. В единичном и мелкосерийном производствах их применяют на всех стадиях технологического процесса от склада металла до склада готовой продукции — для грузов до Б т. В сер ни ном и массовом производствах их используют для подачи заготовок к началу поточных линий и транспортировки готовых изделий от поточных линий на склад, а также для передачи изделий в процессе изготовления между участками, расположенными в разных пролетах одного цеха и между цехами.

Для работы в складах с многоярусными стеллажами кроме кранов-штабелеров (см. гл. II) применяют электроштабелеры, обеспечивающие передачу грузов между рабочими местами и стеллажами складов. Грузоподъемность электроштабелеров до 2 т.

Для перемещения тяжелых грузов массой более 5 т между пролетами применяют рельсовые самоходные тележки с электроприводом грузоподъемностью до 120 т.

Вопросы для самопроверки:

1. Назначение универсальных грузоподъемных машин.

2. Разновидность универсальных грузоподъемных машин.

Литература:

Базовая:

1. А.Д. Гитлевич, Механизация и автоматизация сварочного производства, М., Машиностроение, 1979г. – стр.290.

Вспомогательная:

1. С.А. Куркин, Сварные конструкции, М., Высшая школа, 1991г. – стр.398;

2. М.С. Львов, Автоматика и автоматизация сварочных процессов, М., Машиностроение, 1982г. – стр.302;

3. В.А. Тимченко, А.А. Сухомлин, Роботизация сварочного производства, К., Техника, 1989г. – стр.175;

4. Г. Герден, Сварочные работы, М., Машиностроение, 1988г. – стр.288;

5. Методические указания к выполнению практических работ по дисциплине «Технологическое оборудование»;

Лекция № 8. Тема:Специальные подъемно – транспортные приспособления

1.Специальные подъемно-транспортные средства.

2.

Специальные подъемно-транспортные средства имеют в основном то же назначение, что и обычные универсальные средства, но изготовлены с учетом специфики сборочно-сварочного производства и предназначены не только для подъема и перемещения деталей и узлов, но и для установки их в определенном положении перед сборкой или сваркой, т. е. выполняют функции монтажно-сборочного оборудования, а также оборудования для поворота изделий. К этим средствам относится, например, четырехкрюковый мостовой кран, который в отличие от обычных мостовых кранов обеспечивает не только подъем и перемещение свариваемого изделия, но и его кантовку. Другим примером специального подъем но-транспортного устройства является самоходная портальная тележка для транспортировки листовых заготовок и установки их в нужном положении при сборке.

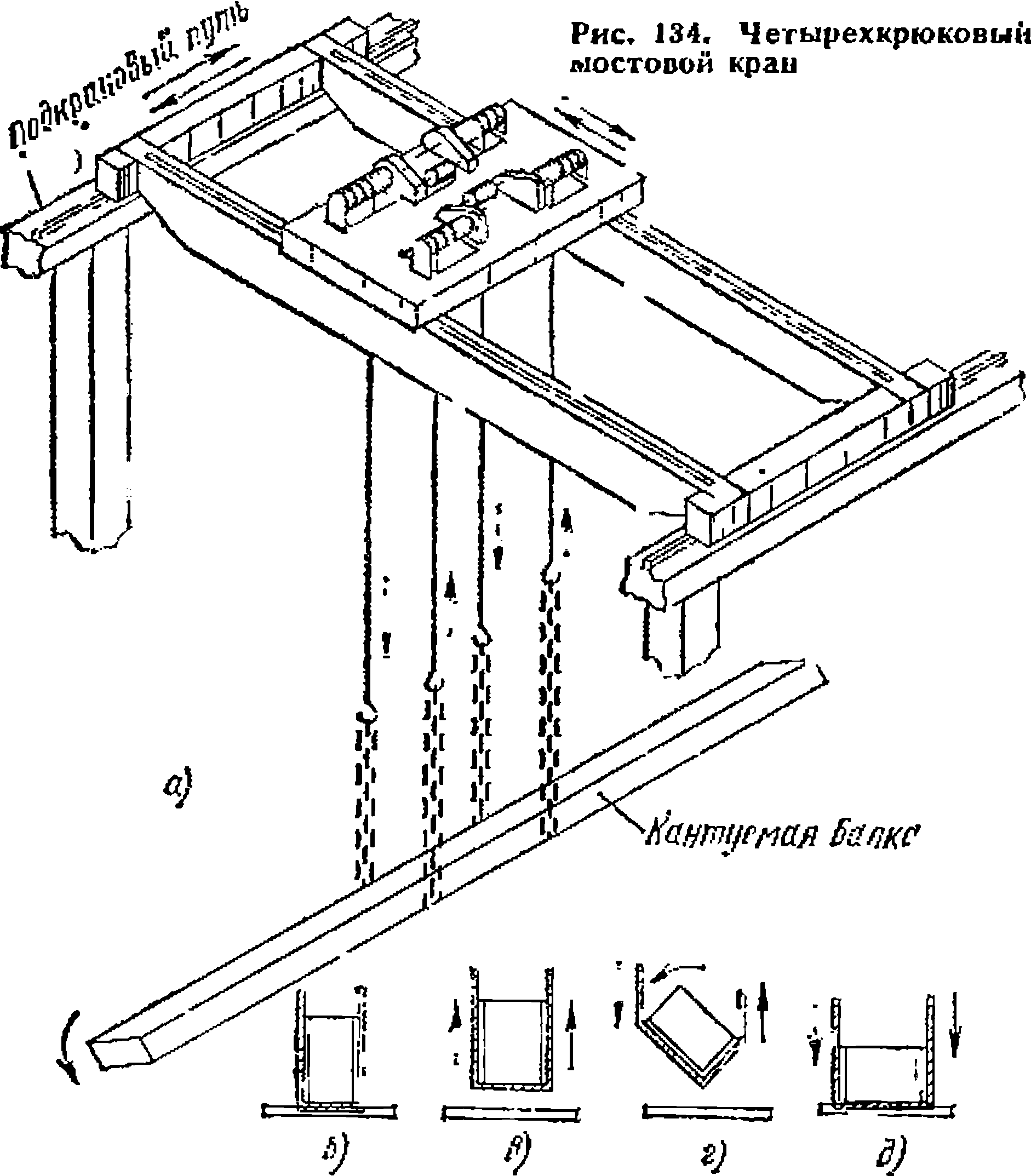

Ч етырехкрюковый мостовой кран (рис. 134, а) предназначен для подъема, транспортировки и кантовки крупногабаритных изделий, например, главных балок мостовых кранов. В отличие от обычного мостового крана на тележке четырехкрюкового крана установлено два независимых механизма подъема, каждый из которых имеет по два канатных барабана.

Изделие располагают на двух круглозвенных цепях, каждая из которых накинута на крюки, подвешенные к разным механизмам подъема (рис. 134, б). Для кантовки изделие сначала немного приподнимают над стеллажом (рис. 134, в)> затем один механизм подъема начинает работать на спуск, а второй — на подъем (рис, 134, г) до тех пор, пока изделие не повернется на требуемый угол, после чего изделие опускают (рис. 134, д). Кран грузоподъемностью 15 т для изделий с размерами поперечного сечения до 750 X 1800 мм и длиной до 32 м применен в поточной механизированной линии сборки и сварки главных балок электромостовых кранов.

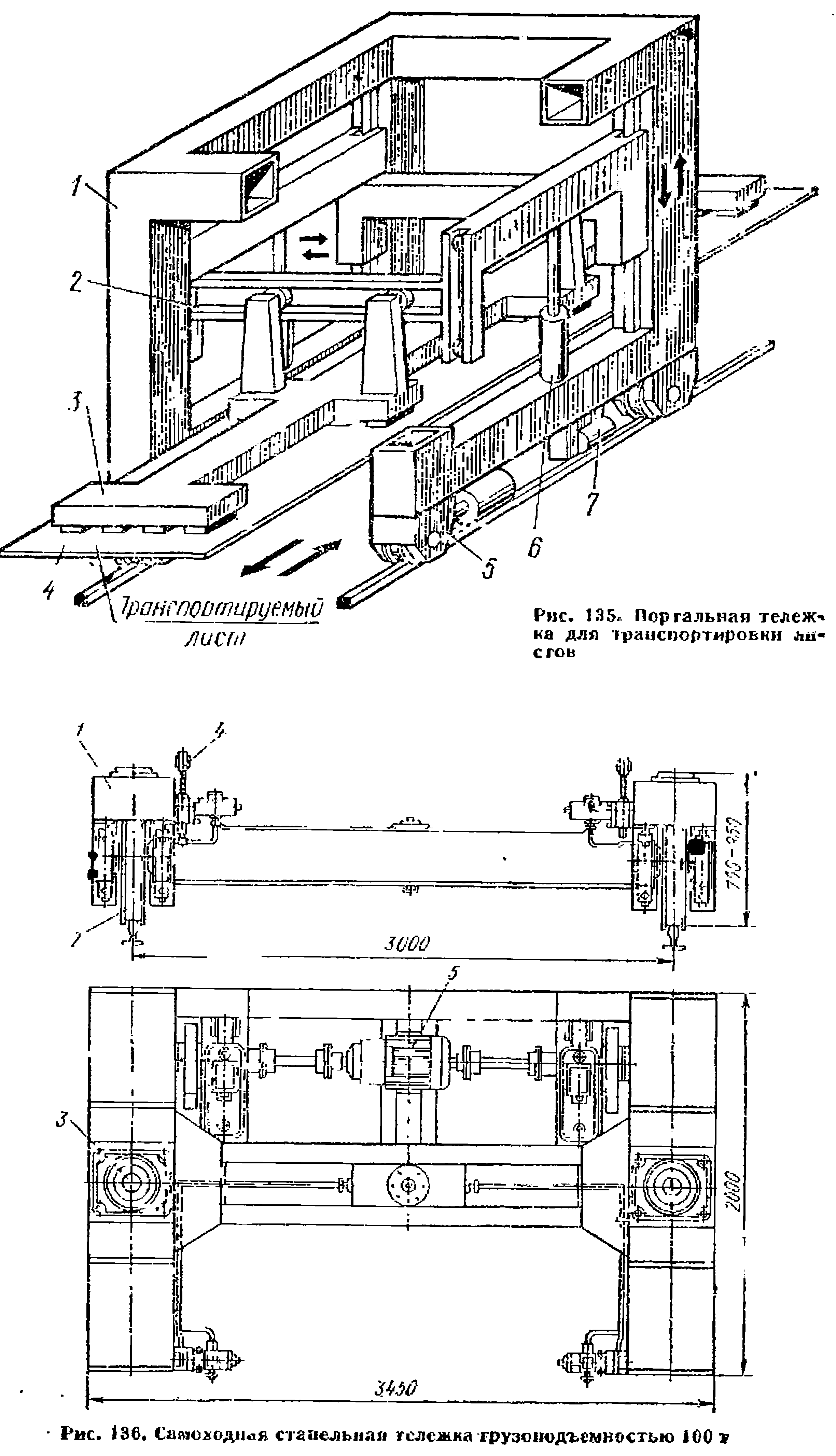

На рис. 135 изображена портальная тележка для транспортировки листов в горизонтальном положении. На портальной раме 1 с подъемной кареткой 2 смонтирована траверса 3 с электромагнитными захватами 4, закрепленными на пружинных подвесках. Тележка перемещается по рельсовому пути с помощью электромеханического привода 5. Каретка поднимается и опускается по вертикальным направляющим портальной рамы на 500 мм при помощи двух гидравлических цилиндров 6.

Траверса установлена на катках и может перемещаться по каретке в поперечном направлении в пределах 500 мм. Гидроцилиндры портала приводятся в действие станцией гидропривода 7. Тележку подводят к складу листов, опускают каретку до соприкосновения захватов с листом и включают электромагниты захватов, затем поднимают каретку, и тележка перемещается к месту сборки. Для более точной укладки лист перемещают с помощью передвижной траверсы поперек тележки, затем опускают каретку и отключают электромагниты. Тележка перевозит листы массой до 5 т со скоростью 60 м/мин.

Стапельные тележки с гидродомкратом предназначены для перевозки блоков корпусов судов и их точной установки при сборке. Каждая тележка (рис. 136) состоит из рамы /, четырех колес 2 и плунжерных гидравлических домкратов 3. Гидродомкраты можно приводить в действие ручными насосами 4, а также гидронасосами с пневмоприводом. Передвижение тележек осуществляется электроприводом 5. Тележки имеют грузоподъемность 75—200 т и ход домкрата 200—300 мм. Давление масла в гидродомкратах достигает 330 кгс/см 2 (33 МПа).

1. Назначение специальных подъемно-транспортных приспособлений.

2 Разновидность специальных подъемно-транспортных приспособлений.

2.М.С. Львов, Автоматика и автоматизация сварочных процессов, М., Машиностроение, 1982г. – стр.302;

3.В.А. Тимченко, А.А. Сухомлин, Роботизация сварочного производства, К., Техника, 1989г. – стр.175;

4.Г. Герден, Сварочные работы, М., Машиностроение, 1988г. – стр.288;

Методические указания к выполнению практических работ по дисциплине «Технологическое оборудование.

Электротали выпускают грузоподъемностью 0,25; 0,5; 1; 2; 3,2; 5 т. Они передвигаются по однорельсовому пути — монорельсу. Электротали грузоподъемностью 0,25 т имеют ручной привод передвижения, а грузоподъемностью 1 т и больше — электрический. Привод передвижения электротали грузоподъемно-cibro 0,5 т может быть как ручной, так и электрический. Скорость передвижения стандартных электроталей 20 м/мин, скорость подъема 8 м/мин. Управление осуществляется с пола при помЬщи подвесной кнопочной станции. В качестве монорельса используют двутавровые балки от № 18 до № 45 в зависимости от грузоподъемности электротали. При необходимости монорельс может иметь закругление в горизонтальной плоскости. Электротали применяют для обслуживания сварочных участков, отдельных рабочих мест, а также в качестве межоперационного транспорта в поточных линиях.

Рис. 1. Разновидности кранов и обслуживаемые ими зоны

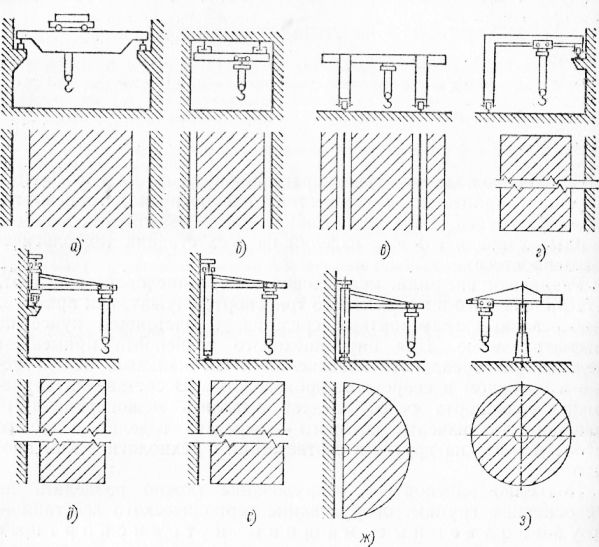

В сварочном производстве используют различные типы кранов, как передвижные — мостовые, подвесные, козловые, полукозловые, консольные, так и стационарные поворотные. Наибольшее распространение получили электрические мостовые кран ы, являющиеся универсальным подъемно-транспортным оборудованием, обслуживающим почти всю площадь цехового пролета, и в то же время не занимающим производственную площадь. Особенно широко мостовые краны применяют в единичном производстве, а в тяжелом машиностроении — и в мелкосерийном.

В серийном и массовом производствах целесообразнее приг менять специальные транспортные средства и конвейеры.

Мостовые краны делятся на двухбалочные и однобалочные. Кран опирается четырьмя колесами на подкрановые пути, установленные на колоннах цеха, и передвигается по ним вдоль всего пролета (у тяжелых кранов число колес 8—16 шт.). Мостовые двухбалочные краны имеют широкий диапазон грузоподъемности (3—320 т) и выпускаются с пролетом (колеей подкрановых путей) 10,5—32 м ( ГОСТ 534—78). Краны грузоподъемностью 15—20 т и более обычно оборудованы двумя независимыми механизмами подъема — главным и вспомогательным; грузоподъемность вспомогательного в несколько раз меньше, чем главного.

В однобалочных кранах вместо тележки применяют стандартную электроталь. Грузоподъемность однобалочных кранов, как и электроталей, обычно равна 1—5 т. Однобалочные краны могут быть опорными — с ездой по подкрановым путям (как двухбалочные), и подвесные — с ездой по подвесному рельсовому пути, расположенному над краном ( ГОСТ 7890—73).

Вдоль пролета, обслуживаемого опорным мостовым краном, остаются пространства вне зоны обслуживания — «мертвые зоны», достигающие 15—20% площади пролета. У подвесных кранов крайние положения крюка значительно ближе к границам пролета и за счет этого увеличена зона обслуживания. Подвесные краны могут осуществлять передачу грузов в Соседний пролет путем стыкования несущих балок подвесных кранов, расположенных в соседних пролетах.

Козловые краны отличаются от мостовых тем, что мост у них опирается не на колеса, а на высокие опоры — «козлы», установленные на ходовые тележки, передвигающиеся цо рельсам, проложенным с обеих сторон вдоль зоны работы крана. Козловые краны на заводах применяют главным образом на складах металла и готовой продукции, расположенных на открытых площадках. Грузоподъемность козловых кранов достигает 32 т ( ГОСТ 7352—75).

Полу козловые краны передвигаются по двум рельсам, один из которых расположен на полу, второй — на стене цеха. Полукозловые краны используют обычно для обслуживания отдельных участков, расположенных на одной стороне пролета — между стеной и проходом.

Для этой же цели служат иконсольные передвижные краны, передвигающиеся вдоль стен или колонн по двум рельсам, проложенным один под другим; нижний (опорный) рельс воспринимает основную нагрузку от веса крана и груза, а верхний рельс удерживает кран от опрокидывания. В настенных кранах оба рельса закрепляют на колоннах, в велосипедных кранах нижний рельс располагается на полу, а верхний крепится к колоннам или верхней металлоконструкции цеха. Подъемным механизмом в консольных кранах обычно является электроталь грузоподъемностью до 3,2 т.

Для обслуживания отдельных рабочих мест и передачи изделий с одного места на другое применяют консольные стационарные поворотные краны, расположенные около стейы или свободно стоящие в цехе. Эти краны могут быть с переменным или постоянным вылетом. Переменный вылег обеспечивается наличием передвижного подъемного механизма, в качестве которого обычно используют таль. У кранов с постоянным вылетом грузовой крюк расположен на конце консоли.

Поворотные краны могут выполняться с двуплечевой (складывающейся) стрелой, что позволяет увеличить зону обслуживания по сравнению с обычными поворотными кранами ( ГОСТ 19811 —74).

Для внутрицеховых перевозок в сборочно-сварочном производстве широко применяют самоходные транспортные средства — аккумуляторные электротележки, тягачи с прицепными тележками, электропогрузчики. В единичном и мелкосерийном производствах их применяют на всех стадиях технологического процесса от склада металла до склада готовой продукции — для грузов до 5 т. В серийном и массовом производствах их используют для подачи заготовок к началу поточных линий и транспортировки готовых изделий от поточных линий на склад, а также для передачи изделий в процессе изготовления между участками, расположенными в разных пролетах одного цеха и между цехами.

Для работы в складах с многоярусными стеллажами кроме кранов-штабелеров применяют электроштабелеры, обеспечивающие передачу грузов между рабочими местами и стеллажами складов. Грузоподъемность электроштабелеров до 2 т.

Для перемещения тяжелых грузов массой более 5 т между пролетами применяют рельсовые самоходные тележки с электроприводом грузоподъемностью до 120 т.

Читайте также: