Подготовка алюминия к сварке аргоном

Обновлено: 28.04.2024

Сварка аргоном пользуется большой популярностью как у специалистов, так и у любителей, которым помогают ее осваивать видео уроки для начинающих. Используют данную технологию для сварки сложных в соединении металлов: нержавеющей и других видов легированной стали, титана, меди, алюминия, их сплавов и др. Что характерно, аргонодуговая сварка является одним из немногих способов, позволяющих получать качественные и надежные соединения деталей, изготовленных из перечисленных выше металлов.

Сварщик проводит сварочные работы в защитной среде аргона

Начинающим специалистам варить цветные металлы при помощи данной технологии будет достаточно сложно – лучше набивать руку на соединении деталей из стали. Если же опыт сварочных работ уже есть, можно посмотреть видео уроки и начать осваивать азы данного метода.

Знание технологии сварки аргоном позволит сэкономить приличные деньги, которые в ином случае пришлось бы заплатить квалифицированным специалистам. Целью статьи, которая предлагается вашему вниманию, является предоставление всей необходимой информации, относящейся к сварке с аргоновой защитой (выбор сварочного аппарата, давления газа, расходных материалов, подготовка деталей различной формы и из разных материалов к работе, а также многое другое). Усвоив полученную информацию и пройдя несложное видео обучение, вы сможете начать варить детали из разных металлов по данной технологии.

В чем заключаются особенности аргонной сварки

Аргоннная сварка имеет много схожего с электродуговой и газовой технологиями (принцип нагрева кромок соединяемых деталей при помощи электрической дуги, использование газа и техника выполнения работ). Есть у данных методов и существенные различия, о которых должен знать как специалист, так и начинающий сварщик.

Расплавление кромок соединяемых заготовок и присадочного материала при выполнении сварки с использованием аргона, как уже говорилось выше, обеспечивает высокая температура, выделяемая в процессе горения электрической дуги. Необходимость использования аргона, выполняющего роль защитного газа, объясняется свойствами металлов, которые варят по данной технологии.

Легированные стали и большинство цветных металлов (а также сплавов на их основе) в процессе нагрева и расплавления начинают активно взаимодействовать с газами, содержащимися в окружающем воздухе – кислородом, азотом, водородом и др. В результате такого взаимодействия на поверхности обрабатываемого металла формируется тугоплавкая оксидная пленка (а расплавленный алюминий, контактируя с кислородом, может даже воспламениться).

Аргон, подаваемый в зону выполнения сварочных работ, обеспечивает ее надежную защиту, так как является инертным газом, который за счет своей большей массы выдавливает из области сварочной ванны все остальные газообразные соединения.

Аргон, который обеспечивает надежную защиту зоны сварки от окружающего воздуха и практически не взаимодействует с металлом деталей и присадочного прутка, позволяет получать качественные сварные швы, отличающиеся однородностью структуры и высокой надежностью. Важным является и то, что при использовании данного метода сварки, по сравнению с другими технологиями, сокращается расход присадочного материала.

Пример шва, выполненного аргоновой сваркой человеком, не имеющим большого профессионального опыта

Кроме того, аргон позволяет создавать в зоне сварки поток токопроводящей плазмы, которая облегчает прогрев и расплавление кромок соединяемых заготовок. Это также обеспечивает высокое качество формируемого шва.

Начинающим специалистам будет полезно узнать, что аргон следует подавать в зону сварки за 15–20 секунд до ее начала, а прекращать подачу через 10 секунд после ее окончания.

Варить по данной технологии можно плавящимися и неплавящимися электродами, в качестве которых используются стержни из вольфрама – самого тугоплавкого металла. На размер вольфрамового электрода оказывает влияние как состав материала, из которого изготовлены соединяемые детали, так и их толщина. Естественно, что от диаметра электрода зависит расход энергии, которую необходимо затратить на получение сварного соединения.

На сегодняшний день разработано три технологии выполнения сварки с применением защитного газа аргона:

- РАД – ручная сварка, для выполнения которой используется неплавящийся электрод;

- ААД – автоматическая аргонодуговая сварка, выполняемая с использованием неплавящегося электрода;

- ААДП – автоматическая сварка с использованием аргона и электрода плавящегося типа.

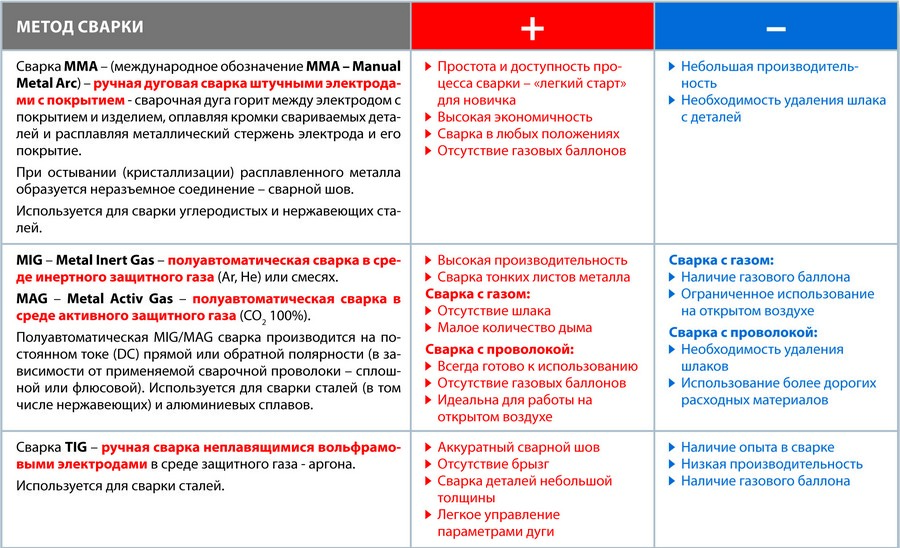

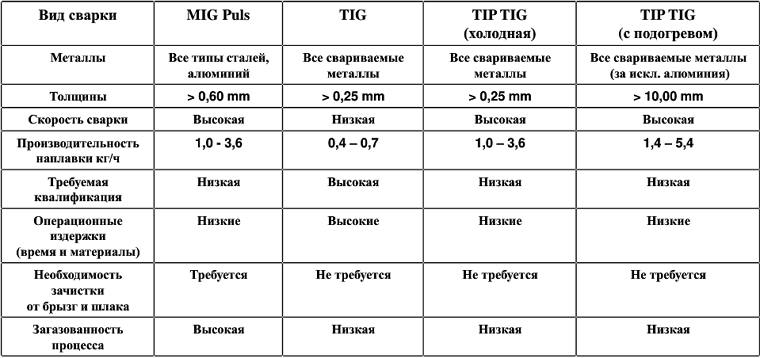

Сравнительная таблица различных методов сварки (нажмите для увеличения)

Если вы начинающий специалист и не знаете, какой аппарат для сварки аргоном приобрести, выбирайте оборудование, на котором присутствует обозначение TIG. Эта аббревиатура означает, что перед вами аппарат, специально предназначенный для выполнения сварки вольфрамовым электродом в среде защитного газа инертного типа.

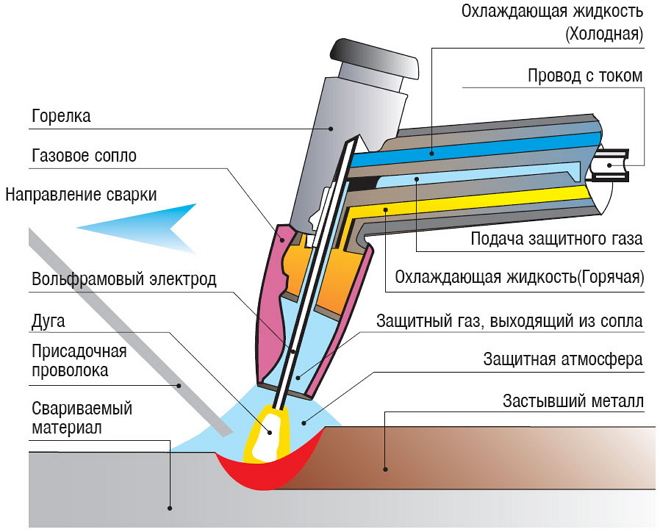

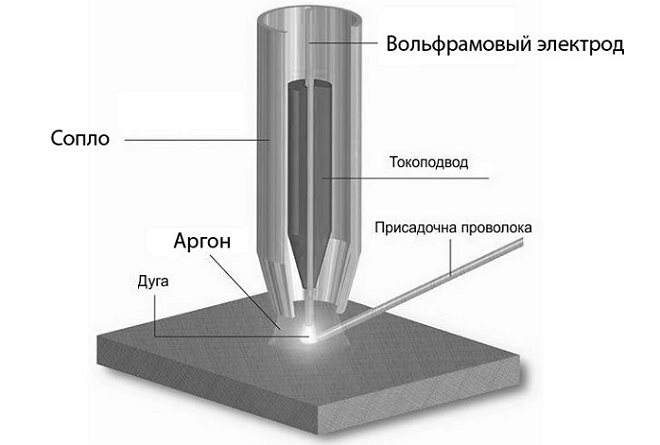

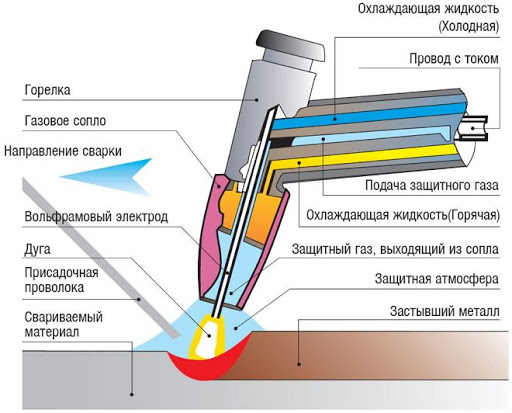

Как выполняется сварка в среде аргона

Основным рабочим органом при выполнении аргонодуговой сварки является специальная горелка, внутри которой в цанговом держателе размещается вольфрамовый электрод. Держатель данного типа позволяет закреплять в нем электроды разного диаметра, которые подбираются в зависимости от характеристик соединяемых заготовок. Электрод, зафиксированный в горелке, должен выступать над ее торцом на 2–5 мм.

Трехкнопочная аргоновая горелка в комплекте со шлейфом, цангами и керамическими соплами

Вокруг электрода (по наружной окружности горелки) размещается сопло, представляющее собой трубку из керамики или кварцевого стекла. Данный конструктивный элемент горелки выполняет одновременно две важных функции: через него подается защитный газ в зону сварки, а также он предохраняет вольфрамовый электрод от соприкосновения с поверхностями соединяемых деталей.

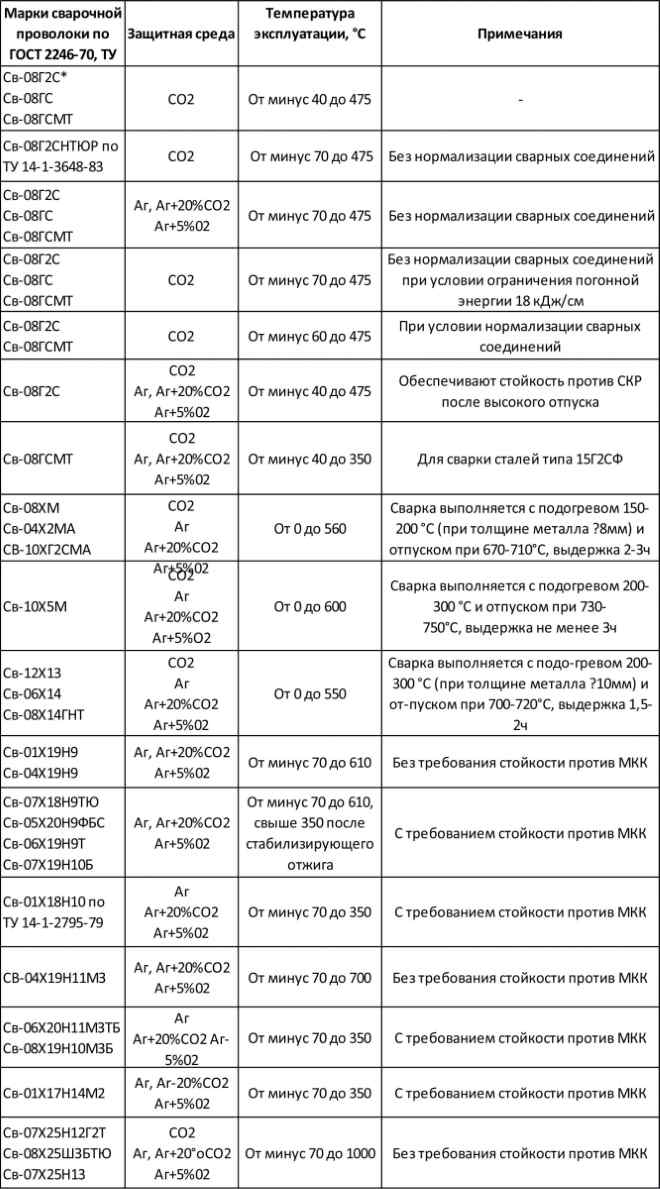

Для того чтобы варить металл с помощью аргона, необходимо использовать присадочную проволоку, за счет которой и происходит формирование сварного шва. Состав такой проволоки, подаваемой в зону выполнения сварки вручную, необходимо подбирать таким образом, чтобы он максимально соответствовал составу металла, из которого изготовлены соединяемые детали. Перед началом сварки надо правильно подобрать и диаметр присадочной проволоки, для чего используют специальные справочные таблицы. Данный параметр зависит от размеров заготовок, которые предстоит варить.

Таблица параметров некоторых разновидностей присадочной проволоки

Самым доступным методом выполнения сварки в среде аргона является именно ручной. Данный метод, обучение которому обычно не занимает много времени, предполагает, что и горелка, и присадочная проволока удерживаются в руках сварщика. Суть данного способа состоит в следующем. При помощи горелки, удерживаемой в одной руке, зажигается сварочная дуга. В зону сварки подается аргон, для чего используется специальная кнопка на держателе. При этом в другой руке сварщика находится присадочная проволока, которая и вводится в зону действия электрической дуги.

Очень важным условием формирования качественного и надежного сварного шва, формируемого с использованием сварки в среде аргона, является тщательная подготовка соединяемых заготовок.

Заключается такая подготовка в очистке и обезжиривании их поверхностей, а также в удалении тугоплавкой окисной пленки. Для выполнения таких процедур, о которых обязательно должны знать и начинающие, и опытные сварщики, можно использовать механические устройства (шлифовальная машинка) или химические средства.

Подготовленный к сварке бензобак

Прежде чем приступать к сварке, к соединяемым деталям необходимо подключить массу. Если варить предстоит мелкие заготовки, то их можно просто расположить на металлическом столе или в рабочей ванне, а уже к ним подключить провод массы. Выбрать силу сварочного тока и давление газа, которые зависят от характеристик соединяемых деталей, можно, ориентируясь на справочную литературу или на свой опыт. Защитный газ, как уже говорилось выше, начинают подавать в зону выполнения сварки за 20 секунд до ее начала.

Расстояние от электрода до поверхности заготовок, между которыми горит сварочная дуга, должно быть небольшим – порядка 2 мм. Это позволит хорошо проплавить кромки соединяемых деталей и получить качественный сварной шов. Если увеличить это расстояние, будет не только сложно проплавить кромки деталей, но и сам сварной шов получится слишком широким и неаккуратным. Широкий сварной шов, кроме того, характеризуется невысокой надежностью, в нем возникают значительные внутренние напряжения.

Очень важно при выполнении сварки в среде аргона правильно подавать присадочную проволоку в рабочую зону. Делается это медленными и плавными движениями, чтобы не допустить разбрызгивания расплавленного металла.

При обучении данной технологии очень важно усвоить, что горелкой и присадочной проволокой движения совершаются только в продольном направлении – вдоль оси формируемого шва. Ни в коем случае нельзя делать поперечные движения, так как поток защитного газа окажется вне зоны формируемого сварного шва, что станет причиной значительного ухудшения качества соединения.

Горелку и присадочную проволоку необходимо располагать под углом к поверхности соединяемых деталей: это даст возможность сформировать качественный, надежный и аккуратный сварной шов. При этом присадочная проволока располагается и подается в зону формирования шва перед горелкой.

Технология выполнения аргонной сварки предполагает применение осциллятора, при помощи которого легко зажигается сварочная дуга. Кроме того, при использовании этого устройства ее горение отличается высокой стабильностью.

Осциллятор (стабилизатор сварочной дуги) ОСИ-264

Суть работы осциллятора заключается в том, что он вырабатывает импульсы высокочастотного тока, отличающегося большим значением напряжения. Типовой осциллятор способен преобразовывать электрический ток со стандартными параметрами (220 В, 50 Гц) в импульсы с частотой 500 кГц и напряжением до 6000 В.

При обучении рассматриваемой технологии начинающему специалисту необходимо усвоить еще одно важное правило: при зажигании сварочной дуги нельзя прикасаться вольфрамовым электродом к поверхности деталей, это приведет к оплавлению электрода и загрязнению свариваемых поверхностей.

За счет использования осциллятора дуга может зажигаться без такого соприкосновения. В большинстве случаев электрическую дугу при выполнении сварки в среде аргона и с использованием вольфрамового электрода зажигают на специальной угольной пластине. Только после этого дугу переводят на соединяемые детали.

Особенности этой процедуры хорошо демонстрируют видео уроки.

Требуемое оборудование и режимы сварки

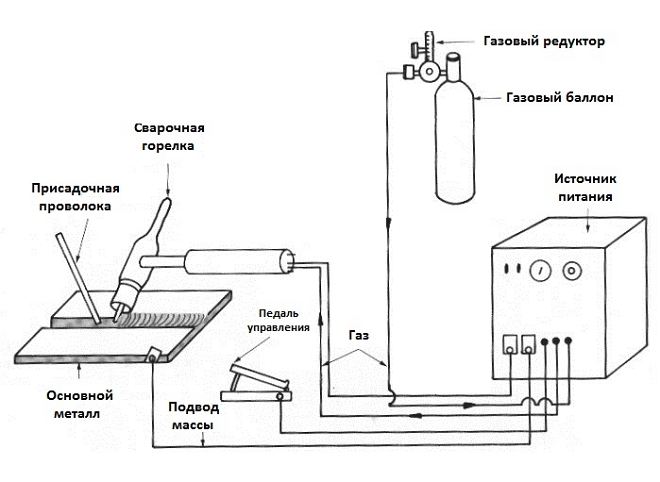

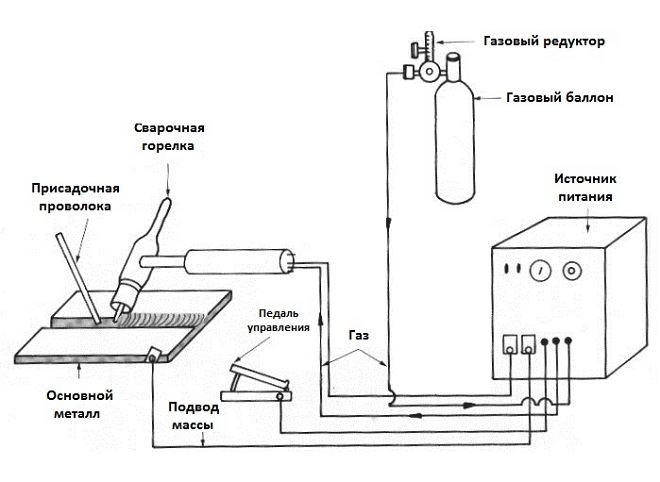

Для выполнения сварки в среде аргона можно использовать как серийное оборудование, так и аппарат, который изготовлен путем модификации стандартного сварочного трансформатора. Перечень оборудования, которое потребуется для выполнения сварки по рассматриваемой технологии, выглядит следующим образом:

- сварочный трансформатор, значение напряжения холостого хода у которого должно быть не меньше 60 В;

- осциллятор, обеспечивающий быстрое зажигание сварочной дуги и ее стабильное горение;

- контактор, при помощи которого сварочный ток будет подаваться к горелке;

- таймер, отвечающий за время обдува зоны сварки защитным газом.

Кроме того, для сварки обязательно потребуются следующие устройства и материалы:

- горелка;

- баллон с аргоном, оснащенный редукторным устройством, при помощи которого будет регулироваться давление подачи газа;

- набор вольфрамовых электродов различного диаметра;

- шланг для подачи защитного газа;

- провода для подключения к сварочному аппарату горелки и массы;

- провод, по которому электрический ток будет поступать к самому сварочному аппарату;

- присадочная проволока соответствующего химического состава.

Весь набор оборудования, необходимого для осуществления сварки в среде аргона, можно приобрести в готовом виде или укомплектовать самостоятельно, изготовив некоторые элементы своими руками.

При самостоятельной комплектации можно сэкономить приличную сумму, так как серийные наборы для аргонной сварки стоят недешево. Более того, самостоятельная сборка при наличии необходимых знаний и соответствующего опыта даст возможность внести в оборудование улучшения, которые сделают его более надежным, удобным в работе и функциональным. С принципами, по которым комплектуются наборы для аргонодуговой сварки, также можно познакомиться по видео.

Для получения качественного сварного соединения очень важно правильно выбрать режимы технологического процесса. Сюда относятся сила сварочного тока и давление, с которым защитный газ будет подаваться из баллона. Кроме того, важен тип используемого тока и полярность его подключения.

Все вышеперечисленные параметры, зависящие от материала изготовления соединяемых деталей и их геометрических параметров, можно подбирать по справочным таблицам. Однако есть ряд несложных правил, которые помогут начинающему сварщику ориентироваться при таком выборе.

- Аргонодуговую сварку деталей из меди, ее сплавов и различных типов легированных сталей, чугуна и титана необходимо выполнять на постоянном токе обратной полярности.

- Алюминий и его сплавы, бериллий и магний следует варить на переменном токе обратной полярности, так как это позволяет эффективно разрушать оксидную пленку на поверхности данных металлов.

- На выбор давления подачи защитного газа серьезное влияние оказывает место выполнения сварочных работ. Так, если сварка выполняется на улице, где воздушные потоки могут двигаться со значительной скоростью, выбирают большее давление подачи, а в помещениях – меньшее.

Усвоив всю теоретическую информацию, посмотрев обучающее видео, демонстрирующее процесс выполнения аргонодуговой сварки, набив руку и набравшись опыта по сварке деталей из обычной стали, начинающий специалист сможет достаточно быстро освоить данную технологию и эффективно использовать ее в своей работе.

Инструкция по сварке алюминия аргоном для начинающих специалистов

Наиболее эффективным способом создания неразъемного соединения деталей, выполненных из алюминия и сплавов на основе данного металла, как показывает практика, является сварка алюминия аргоном. Любая технология сварки, предполагающая использование защитного газа, подразумевает применение специального оборудования, а также наличие у сварщика соответствующих знаний, квалификации и опыта выполнения подобных работ. Кроме того, необходимо обладать хотя бы начальными знаниями в области металловедения, чтобы понимать, какие процессы протекают в сварочной ванне.

Процесс аргонодуговой сварки алюминия

Какие свойства алюминия следует учитывать при его сварке

Разбираться в нюансах процессов, протекающих в структуре алюминия при выполнении с ним сварочных работ, особенно важно для начинающих сварщиков. Чтобы хорошо разбираться в этом, необходимо познакомиться с химическими свойствами, которыми обладает данный металл, отличающийся небольшим удельным весом, высокой прочностью и исключительной химической активностью.

Наиболее значимой характеристикой алюминия, о которой должны знать не только опытные, но и начинающие сварщики, является его способность быстро вступать в реакцию с кислородом, что приводит к образованию на поверхности металла тугоплавкой оксидной пленки. Что характерно, сам алюминий может плавиться при температуре 650 градусов, а чтобы расплавить оксидную пленку, покрывающую его поверхность, потребуется температура нагрева, превышающая 2000 градусов. Нерасплавленная оксидная пленка при сварке на постоянном токе может погружаться в расплавленный металл, тем самым ухудшая его внутреннюю структуру.

Схема аргонодуговой сварки

Еще одной особенностью, которую следует учитывать при выполнении сварки данного металла, является то, что он не меняет своего цвета в процессе нагревания. Из-за этого визуально определить степень нагрева соединяемых деталей достаточно сложно, что часто приводит к прожогам и утечке расплавленного металла в процессе выполнения сварочных работ.

Свойством алюминия, которое следует учитывать, если вы соберетесь варить детали из данного металла, является значительный коэффициент его объемной усадки, что нередко приводит к возникновению напряжений и деформаций внутри сформированного сварного шва и, как следствие, к образованию в нем трещин. Чтобы избежать таких неприятных последствий, необходимо выполнять модификацию сварного шва либо компенсировать усадку металла за счет большего расхода сварочной проволоки.

Любая инструкция по сварке алюминия, а также сплавов на его основе предусматривает, что выполняющий ее специалист осведомлен о характеристиках данного металла, к которым следует отнести:

- высокую химическую активность;

- невысокую температуру плавления самого металла;

- значительную объемную усадку.

Учитывая все вышеперечисленное, можно утверждать, что именно благодаря сварке алюминия аргоном получают качественные, красивые и надежные соединения деталей. А если использовать для выполнения такой сварки полуавтоматическое оборудование, то можно эффективно решить сразу две задачи: защитить зону сварки от вредного воздействия окружающей среды, а также компенсировать значительную усадку металла за счет постоянно подающейся сварочной проволоки.

Конечно, кроме данной технологии, существуют и другие методы соединения деталей из алюминия при помощи сварки, об особенностях использования которых должен знать каждый специалист.

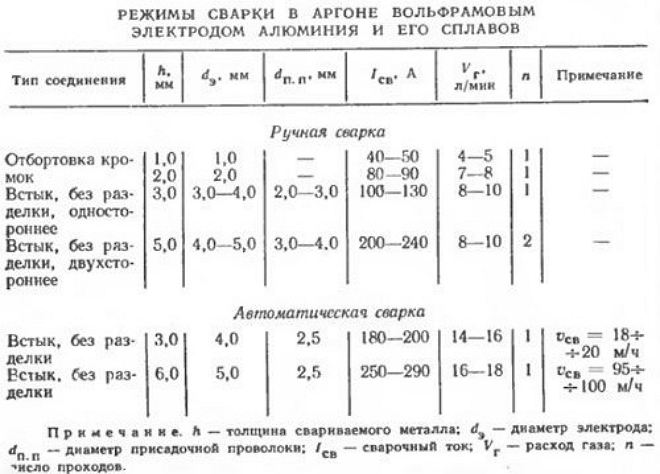

Режимы аргонодуговой сварки алюминия и его сплавов

Способы сварки алюминия

Кроме сварки, предполагающей использование аргона в качестве защитного газа, варить детали из алюминия можно и при помощи других технологий. Наиболее распространенными являются:

- сварка, выполняемая при помощи газовой горелки; ;

- аргонодуговая сварка.

Первая из вышеперечисленных технологий сварки алюминия предполагает использование присадочной проволоки, подаваемой в сварочную зону, а также специального флюса, состоящего из фтористых и хлористых солей. Флюс, который вместе с присадочным прутком нагревается пламенем газовой горелки, разъедает оксидную пленку и открывает доступ пламени к основному металлу, плавящемуся при достаточно невысокой температуре. После окончания сварочных работ, выполняемых по данной технологии, необходимо сразу промыть поверхности соединяемых деталей, чтобы смыть с них остатки едкого флюса. Большим преимуществом данной технологии является то, что при ее использовании обеспечивается минимальный расход присадочного материала.

Оборудование для полуавтоматической сварки в среде аргона

Для соединения алюминиевых деталей также может применяться электродуговой сварочный аппарат, специальные электроды из алюминия или присадочная проволока, на поверхность которой нанесена обмазка из флюса. Сварка при использовании такого аппарата выполняется постоянным током, подключенным с обратной полярностью.

Однако, как уже отмечено выше, наиболее качественное соединение позволяет получить аргонодуговая сварка алюминия. Нагрев соединяемых деталей при использовании данной технологии обеспечивается за счет электрической дуги, горящей между неплавким вольфрамовым электродом и соединяемыми заготовками. Формирование сварного шва происходит за счет использования проволоки из алюминия, подаваемой в зону горения дуги вручную или механическим способом – при сварке полуавтоматом.

Оборудование для ручной аргонодуговой сварки

Высокая температура, создаваемая при горении электрической дуги, позволяет разрушить оксидную пленку на поверхности соединяемых деталей, а чтобы алюминий не успел перейти в жидкую фазу и вытечь из зоны формируемого соединения, сварочный электрод перемещают с достаточно высокой скоростью. Большим преимуществом данного метода сварки является то, что электрод, изготовленный из тугоплавкого вольфрама, служит на протяжении длительного времени, а это позволяет экономить на расходных материалах.

Чтобы сварной шов, выполняемый полуавтоматом с использованием присадочной проволоки, обладал высоким качеством и надежностью, необходимо максимальное соответствие химического состава такой проволоки составу соединяемых заготовок.

Для выполнения сварки по данной технологии сегодня используются аппараты, вырабатывающие постоянный или импульсный ток, а также есть устройства, сварка на которых осуществляется переменным током.

Технология сварки с помощью аргона

Сварка аргоном, которая попадает под определение сварки в среде защитного газа, предполагает четкое следование инструкции, в которой оговорена последовательность действий, выполняемых специалистом. От того, насколько правильно будут выполнены все эти действия, зависит как качество формируемого соединения, так и расход материалов, которые стоят недешево. Если вы никогда не выполняли таких сварочных работ, то вам необходимо не только изучить пошаговые инструкции, но и внимательно просмотреть видео уроки, в которых подробно отражен весь технологический процесс.

Чтобы варить алюминий и сплавы на основе данного металла в среде аргона, необходим не только сам сварочный аппарат, но и дополнительное оборудование, обеспечивающее хранение и подачу расходных материалов. Естественно, техническое состояние такого оборудования и качество всех используемых материалов напрямую влияют на надежность формируемого соединения.

Для выполнения сварки аргоном деталей из алюминия и сплавов на основе данного металла потребуется следующее оборудование:

- источник электрического тока, к которому будет подключаться сварочный аппарат и все остальное оборудование;

- баллон, в котором хранится защитный газ аргон;

- механизм, отвечающий за подачу присадочной проволоки в зону выполнения сварки.

При выполнении сварки аргоном на крупных промышленных предприятиях защитный газ подается к сварочному аппарату по централизованной сети. Используемая на полуавтоматах сварочная проволока предварительно наматывается на специальные бобины, устанавливаемые на такой аппарат. Рабочие поверхности верстаков, на которых выполняются сварочные операции, согласно инструкции, должны быть изготовлены из нержавеющей стали.

Как подготовить к сварке соединяемые детали

На качество сварки аргоном алюминия оказывает влияние не только техническое состояние используемых полуавтоматов и других аппаратов, но и тщательность подготовки соединяемых заготовок.

Хорошо демонстрирует все этапы такой подготовки пошаговое видео ниже:

Для получения качественного соединения необходимо тщательно очистить соединяемые детали от грязи, жира и следов машинного масла. Для такой очистки лучше всего использовать любой растворитель. В случае, если толщина соединяемых листовых заготовок превышает 4 мм, необходимо выполнить разделку кромок, а саму сварку алюминия выполнять только встык. Чтобы удалить с поверхности заготовок тугоплавкую окисную пленку, место их соединения необходимо обработать при помощи напильника или щетки с металлическими ворсинками. Если место соединения имеет сложную конфигурацию, то такую зачистку можно выполнить при помощи шлифовальной машинки.

Некоторые особенности сварки аргоном

Сварка, выполняемая в среде аргона, имеет некоторые технологические особенности, о которых не всегда может рассказать обучающее видео. Как уже говорилось выше, для такой сварки, выполняемой полуавтоматом или с ручной подачей присадки, используются вольфрамовые электроды, диаметр которых выбирается в интервале 1,5–5,5 мм. Такой электрод, формирующий сварочную дугу, располагается под углом 80 градусов к поверхности соединяемых деталей. Если подача присадочной проволоки осуществляется не полуавтоматом, а вручную, то ее располагают под углом 90 градусов по отношению к электроду. Если вы внимательно посмотрите видео сварки алюминия аргоном, то обратите внимание, что присадочная проволока двигается впереди электрода.

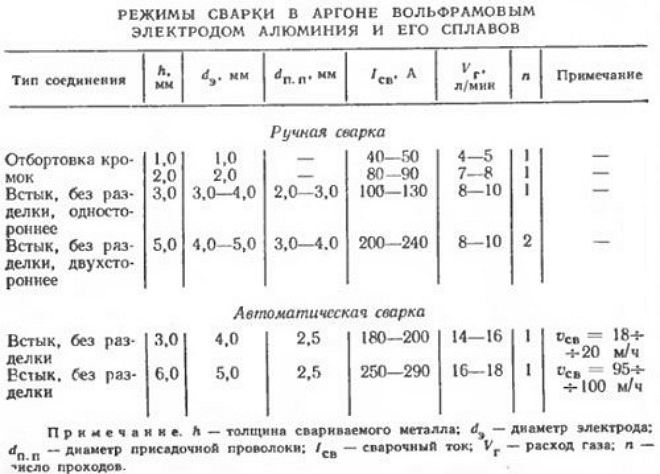

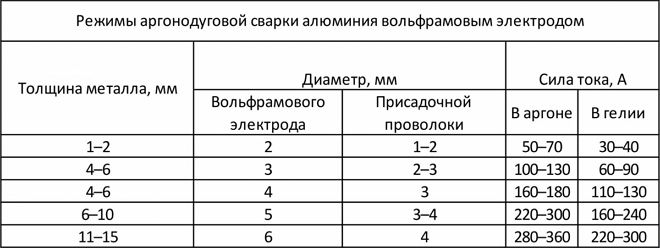

Режимы сварки алюминия вольфрамовым электродом

Выполняя сварку аргоном, очень важно следить за тем, чтобы длина дуги находилась в пределах 3 мм. Характерной особенностью такой сварки является и то, что при ее выполнении присадочной проволокой не совершаются поперечные движения.

Сварка аргоном, если с ее помощью соединяются листы алюминия небольшой толщины, выполняется с подкладкой, в качестве которой можно использовать лист нержавеющей стали. Это позволяет улучшить отвод тепла из сварочной зоны, избежать прожогов и протеканий расплавленного металла. Применение подкладки, ко всему прочему, позволяет экономить энергию, так как такая сварка в среде аргона может выполняться с более высокой скоростью.

Плюсы и минусы сварки, выполняемой в среде аргона

Сварка аргоном деталей из алюминия и сплавов данного металла отличается рядом весомых преимуществ, если сравнивать ее с другими технологиями. При использовании этого метода соединяемые детали нагреваются очень незначительно, что особенно важно в тех случаях, когда необходимо варить заготовки сложной конфигурации. Соединение, получаемое при помощи сварки в среде аргона, отличается высокой прочностью и однородностью сварного шва, в котором отсутствуют поры, примеси и посторонние включения. Очень важно, что шов, получаемый при сварке аргоном, отличается однородной глубиной проплавления по всей своей длине.

Схема аргонной сварки с применением неплавящегося вольфрамового электрода

Естественно, имеет сварка алюминия аргоном и недостатки, о которых также следует знать. Основным из таких недостатков является использование сложного оборудования. Для обеспечения высокой эффективности сварочных операций и требуемого качества сварного шва необходимо, чтобы сам сварочный аппарат и все дополнительное оборудование были настроены правильно.

Одним из важнейших параметров, который следует правильно настраивать при выполнении сварки в среде аргона и других защитных газов, является скорость, а также равномерность подачи присадочной проволоки. Если аппарат подачи будет настроен неправильно, то проволока в зону сварки будет поступать с перерывами, сварочная дуга будет прерываться, что в итоге приведет к повышенному расходу электроэнергии и аргона.

Сварка аргоном является достаточно непростым процессом, но, если соблюдать все инструкции и обладать соответствующей квалификацией, она позволит добиться хорошего результата.

Сварка алюминия – как правильно варить алюминий в домашних условиях

Сварка алюминия затруднена многими факторами (в первую очередь его характеристиками), но специалисты постоянно работают над совершенствованием технологий, позволяющих надежно соединять детали, выполненные из данного металла и его сплавов. Сам алюминий и его сплавы отличаются поистине уникальными свойствами: небольшим удельным весом, высокой электро-, а также теплопроводностью, устойчивостью к механическим нагрузкам.

Процесс сварки алюминия

Чем объясняется плохая свариваемость алюминия

Сложности и особенности сварки алюминия и его сплавов объясняются целым рядом уникальных свойств этого металла.

- Основная трудность тепловой обработки алюминия состоит в том, что поверхность данного металла всегда покрыта окисной пленкой, которая отличается очень высокой температурой плавления – 20440 (сам металл плавится при значительно более низкой температуре – 660 градусов).

- Капли расплавленного алюминия, которые образуются в сварной зоне, моментально покрываются тугоплавкой окисной пленкой, которая препятствует формированию сплошного шва. Это определяет некоторые особенности сварки алюминия: сварную зону надежно защищают от взаимодействия с окружающим воздухом, для чего используется газ аргон.

- В расплавленном состоянии алюминий обладает высокой текучестью, что серьезно затрудняет процесс формирования сварочной ванны. Именно поэтому технология сварки алюминия предполагает использование специальных теплоотводящих подкладок.

- В составе алюминия содержится растворенный водород, который при застывании расплавленного металла стремится выйти наружу. Это способствует образованию в шве пор, а также кристаллизационных трещин. Кроме того, сплавы данного металла характеризуются повышенным содержанием в них кремния, что также способствует образованию трещин, возникающих при охлаждении деталей.

Трещина в сварном шве, возникшая в результате нарушения технологии работ

- Алюминий обладает приличным коэффициентом линейного расширения. По этой причине происходит значительная усадка металла при его застывании, что ведет к серьезным деформациям соединяемых деталей.

- Сварка алюминия и его сплавов осуществляется на высоких значениях сварочного тока. Это объясняется тем, что данный металл отличается высокой теплопроводностью. Примечательно, что при сварке стали (а у нее температура плавления выше, чем у алюминия) используются токи меньшей силы (в 1,2–1,5 раза).

- Сварка деталей из данного металла (особенно сварка алюминия в домашних условиях) часто затруднена и тем, что точную марку сплава, из которого изготовлены соединяемые детали, определить очень сложно. Это серьезно осложняет выбор режимов сварки и используемых для ее выполнения методов.

Какие методы применяют для сварки алюминия

Для сварки алюминия могут использоваться разные методы, предполагающие применение различных материалов и оборудования, специальных средств для защиты сварочной зоны (инертные газы и флюсы).

Сравнительная оценка типов сварки (нажмите, чтобы увеличить)

Среди методов выполнения сварки алюминия и в домашних, и в производственных условиях наибольшее распространение получили следующие:

- сварка, осуществляемая в среде инертных газов, для выполнения которой используется вольфрамовый электрод (AC TIG);

- полуавтоматическая сварка, также проходящая в среде защитных газов, для выполнения которой используется специальная проволока, подаваемая в автоматизированном режиме (DC MIG);

- сварка, при которой применяются электроды, покрытые специальным составом (MMA).

Задавая себе вопрос о том, как варить алюминий, чтобы получить надежное соединение, важно понимать, что для этого необходимо разрушить оксидную пленку, формирующуюся на поверхности металла. Чтобы решить эту задачу, для сварки применяют постоянный ток, а полярность устанавливают обратную. В данном случае добиваются эффекта катодного распыления, с помощью которого и удается разрушить такую тугоплавкую пленку.

Сваривать алюминий постоянным током, используя прямую полярность, не получается: в таких условиях не создается эффекта катодного распыления.

Как осуществляется подготовка металла к сварке

Вне зависимости от того, в каких условиях свариваются детали из алюминия – производственных или домашних, необходимо тщательно подготовить кромки этих деталей. Такая подготовка заключается в следующем.

- Поверхности деталей, которые предстоит сваривать (а также присадочный материал) очищаются от грязи, масла и жира. Чтобы обезжирить поверхности, их обрабатывают уайт-спиритом, ацетоном, авиационным бензином и любым другим растворителем.

- К подготовке относится и разделка кромок свариваемых деталей, которую выполняют, если в этом есть необходимость. Если сварку деталей из данного металла проводят не с помощью покрытых электродов, то разделку кромок следует производить при толщине соединяемых деталей, превышающей 4 мм. Если же для сварки применяются электроды, то разделку кромок выполняют, когда толщина деталей превышает 20 мм. Если сваривать предстоит алюминиевые листы толщиной, не превышающей 1,5 мм, то их торцы отбортовывают перед выполнением соединения.

- С поверхности деталей из данного металла перед выполнением их сварки необходимо удалить оксидную пленку. Для такой процедуры используется напильник или щетка с ворсинками из нержавеющей стали, с помощью которых с кромок соединяемых заготовок (на ширине 25–30 мм) удаляется оксидная пленка.

Обработка места сварки проникающим составом с целью выявления дефектов и определения места наложения шва

Нередко, когда выполняется сварка алюминия в домашних условиях, для удаления окисной пленки используют химические средства: каустическую соду, бензин. Если кромки соединяемых деталей обрабатываются каустической содой, после такой обработки необходимо промыть их проточной водой.

Сварка при помощи электродов со специальным покрытием

Посредством электродов со специальным покрытием выполняют сварку конструкций из алюминия, к которым не предъявляются повышенные требования по надежности и прочности соединения. Чаще всего именно таким способом выполняют сварку алюминия своими руками в домашних мастерских. К основным недостаткам данного способа сварки (с его помощью соединяют детали, толщина которых превышает 4 мм) следует отнести:

- низкую прочность сварного шва, а также его высокую пористость;

- интенсивное разбрызгивание расплавленного металла;

- достаточно сложную отделяемость шлака от поверхности шва, что может вызвать коррозию последнего.

Используя покрытые электроды и соответствующее оборудование, можно сваривать детали как из технически чистого алюминия, так и из сплавов данного металла. Наиболее популярными марками электродов, с помощью которых можно сваривать практически все виды алюминиевых сплавов, являются УАНА и ОЗАНА, пришедшие на смену устаревшим ОЗА-1 и ОЗА-2.

Электроды марки ОЗАНА-1 оптимально подходят для сварки чистого алюминия, а ОЗАНА-2 – для соединения заготовок из сплавов данного металла с кремнием (АЛ-4, АЛ-9, АЛ-11).

Электроды Kobatek для сварки алюминиевых сплавов

С использованием таких электродов сварочные работы выполняют на постоянном токе, подключаемом в обратной полярности, что следует учитывать, выбирая оборудование для выполнения работ в производственных и домашних условиях. Для выбора величины сварочного тока можно пользоваться несложным правилом: на 1 мм диаметра электрода необходимо 25–30 А постоянного тока.

При сварке деталей, характеризующихся средней, а также большой толщиной, необходим предварительный прогрев соединяемых деталей, для чего можно использовать газовую горелку. Когда требуется заварить детали значительной толщины, выполняется локальный прогрев места будущего соединения. Использование предварительного прогрева деталей (от 250 до 4000 – зависит от толщины металла), а также медленного охлаждения позволяет эффективно проплавить металл даже при сварке на небольших токах, минимизировать риск появления кристаллизационных трещин и деформации готовой конструкции.

Поскольку алюминиевые электроды плавятся достаточно быстро, следует выполнять сварочные работы с высокой скоростью. Очень важно обеспечить непрерывность сварки, осуществляемой посредством одного электрода. Обрыв дуги в таком случае приведет к тому, что конец электрода и кратер шва покроются шлаковой коркой, препятствующей повторному разжиганию.

Удалять шлак следует, как только закончилась сварка. Затем необходимо промыть очищенный шов горячей водой, а после обработать металлической щеткой. Это делается для того, чтобы удалить остатки шлака со всех уголков шва (в противном случае он может стать источником развития коррозионных процессов).

Сварка по данной технологии используется преимущественно для выполнения работ в домашних мастерских и на небольших ремонтных предприятиях. Для такой сварки не придется приобретать дорогостоящее оборудование, а также расходные материалы, но выполнять с ее помощью ответственные работы не рекомендуется. Что удобно, при этом можно использовать даже то оборудование, которое изготовлено своими руками.

Сварка с применением защитного газа

Сварка алюминия, которая предполагает применение защитного газа, может считаться наиболее распространенной технологией. Она позволяет получать соединения, отличающиеся высокой надежностью, прочностью и эстетичностью.

Прутки алюминиевые (присадочные) для сварки

Основными расходными материалами сварки по данной технологии являются вольфрамовые электроды (Ø 1,6–5 мм) и прутки (Ø 1,6–4 мм), используемые в качестве присадки. Защитными газами могут быть гелий или аргон, отличающиеся высокой чистотой.

Эффективное разрушение оксидной пленки, обязательно присутствующей на поверхности соединяемых заготовок, обеспечивается посредством запитывания сварочной дуги от источника, выдающего переменный ток. Все режимы сварочного процесса, которые зависят от типа выполняемого соединения и толщины соединяемых деталей, подбираются по специальным таблицам. К таким режимам, в частности, относятся диаметр вольфрамового электрода, а также присадочного прутка, величина силы сварочного тока, значение скорости, с которой подается защитный газ.

Ориентировочные параметры сварки при работе с аргоном

Имея соответствующее оборудование и расходные материалы, сварку по данной технологии можно с успехом выполнять и в домашних условиях, получая с ее помощью качественные, красивые и надежные соединения. Чтобы научиться выполнять сварку в среде защитных газов своими руками, можно посмотреть обучающее видео и запомнить нескольких несложных правил ее выполнения.

- Между вольфрамовым электродом и горизонтальной поверхностью соединяемых деталей следует выдерживать угол, равный 70–80 градусов.

- Угол между вольфрамовым электродом и присадочным прутком должен составлять порядка 90 градусов.

- Длина дуги должна находиться в интервале 1,5–2,5 мм.

- При формировании шва первым двигается присадочный пруток и только за ним горелка (так обеспечивается эффективная защита сварного шва).

- Подача присадочного прутка в зону сварки осуществляется так, как будто вы держите в руках кисть, которой рисуете картину. Кончик присадочного прутка подводят к краю сварочной ванны, касаясь ее, а затем отводят назад и вверх. Поперечные движения электродом и присадочным прутком, что важно, совершать не рекомендуется. Очень хорошо можно изучить данный процесс, используя соответствующее видео.

- Чтобы исключить перегрев соединяемых деталей и прожог тонких листов, а также обеспечить быстрый отвод тепла из зоны сварки, под них помещают стальную или медную подкладку, выполняющую роль радиатора.

- Подача защитного газа в зону сварки включается за несколько секунд до начала ее выполнения (3–5), а выключают подачу спустя некоторое время (5–7 секунд) после обрыва дуги.

Выполняя сварку деталей из алюминия в среде защитных газов, необходимо очень тщательно следить за такими параметрами процесса, как скорость сварки и расход газа, так как они оказывают серьезное влияние на качество формируемого шва. При слишком большом расходе газа, например, в зону сварки будет засасываться воздух, что ухудшит ее защиту. Эффективная защита зоны сварки также не будет обеспечена в том случае, если расход газа слишком маленький, а скорость выполнения соединения слишком высока.

Очевидно, что при наличии соответствующего оборудования и навыков выполнения подобных работ вполне можно выполнять сварку деталей из алюминия своими руками по данной технологии в условиях домашней мастерской или гаража.

Использование полуавтоматического оборудования

Высокую эффективность при сварке деталей, выполненных из алюминия и его сплавов, демонстрируют импульсные полуавтоматы. Оксидная пленка на поверхности металла при использовании такого оборудования разбивается за счет импульса высокого напряжения, который, кроме того, «вбивает» в сварочную ванну капли расплавленного электродного материала. Такая технология позволяет получать плотные, качественные, красивые и надежные сварные соединения.

Для сварки в домашних условиях такое оборудование практически не используется, так как стоимость его достаточно высока. Домашние мастера, желающие выполнять соединение деталей из алюминия с использованием полуавтоматического оборудования, используют обычные аппараты, подвергая их незначительной переделке.

Отметим при этом следующий факт. Хотя сварка алюминия с использованием вольфрамового электрода и присадочного прутка и отличается меньшей скоростью, чем полуавтоматическая (в три раза), с ее помощью швы получаются более качественными.

Применение как импульсного, так и обычного полуавтоматического оборудования для сварки деталей из алюминия имеет ряд важных особенностей, которые обязательно необходимо учитывать.

- Сварка выполняется только на постоянном токе обратной полярности.

- Мягкая алюминиевая проволока при подаче в зону сварки по специальному рукаву может образовывать петли. Чтобы предотвратить образование таких петель, необходимо применять 4-роликовый подающий механизм, использовать более короткий подающий рукав, во внутреннюю часть которого вставляется тефлоновый вкладыш, значительно снижающий силу трения.

- Алюминиевая проволока, которая имеет значительный коэффициент расширения, может при нагреве застревать в наконечнике подающего устройства. Чтобы этого не происходило, необходимо использовать специальные наконечники для алюминия, которые маркируются буквами «AL», либо обычные наконечники, диаметр которых несколько больше, чем диаметр используемой проволоки.

- Подача алюминиевой проволоки, которая плавится значительно быстрее, чем стальная, должна быть выше. В противном случае расплавленная проволока, не успевающая попасть в зону сварного шва, будет постоянно выводить из строя наконечник.

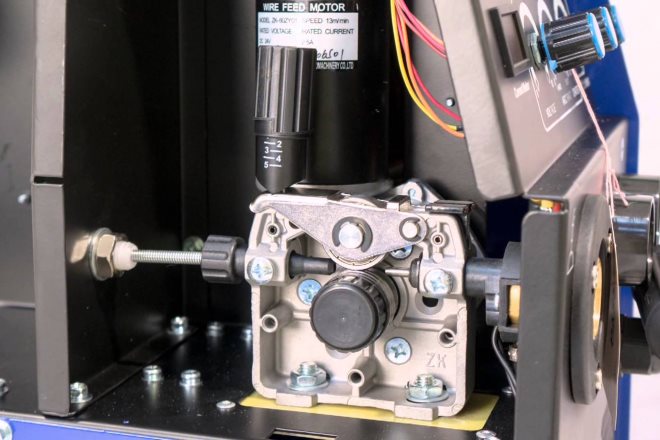

Регулятор силы подачи проволоки

Естественно, выбирая марку алюминиевой проволоки для сварочных работ, необходимо учитывать состав материала, детали из которого будут соединяться с ее помощью. Если же информацией о составе свариваемого материала вы не обладаете, то подбирать проволоку придется экспериментальным путем.

Кроме вышеперечисленных методов, также используется контактная сварка алюминия, реализовать которую в домашних условиях достаточно сложно. Объясняется это тем, что для выполнения такой сварки необходимы специальное оборудование, соответствующие знания и опыт выполнения таких работ. Редко используется в домашних условиях и холодная сварка деталей из алюминия, предполагающая их сжатие под огромным давлением, под действием которого разрушается оксидная пленка на их поверхности.

Сварка алюминия аргоном - особенности и технология для начинающих

Алюминий по своей природе имеет ряд преимуществ перед другими металлами. Это в первую очередь малый вес, высокая прочность, стойкость к воздействию перепадов температур, невосприимчивость к коррозии и т.д. Именно по этим причинам алюминий используется в различных отраслях промышленности: пищевая, химическая, автомобилестроение, машиностроение, кораблестроение и т.д.

Для получения высокопрочного сварочного соединения используется несколько способов сварки, но одним из самых лучших считается метод аргонодуговой сварки TIG. Данный метод обеспечивает высокую прочность шва, глубокий и плотный провар, красивый внешний вид соединения. Поэтому ТИГ-сварка в простонародье имеет еще одно название – «элитная сварка».

Особенности сварки алюминия

- Наличие оксидной пленки на поверхности изделия. Температура плавления оксидной пленки более 2050°С. Для ее удаления используется метод травления (очистки металла) и специальное сварочное оборудование.

- Невысокая температура плавления. Алюминий обладает низкой температурой плавления (660°С) и высокой теплопроводностью, в результате возрастает вероятность прожига заготовки.

- Требуется большее вложение энергии. За счет большой теплопроводности алюминия, нужно вносить при сварке до 6 раз больше тепла, чем при сварке простой стали, или применять метод предварительного прогрева.

- Образование пор в сварочном шве. Поры в алюминиевых заготовках, в отличие от стальных, формируются внутри сварочного шва, возле границ сплавления с обрабатываемым металлом у поверхности сварочного соединения.

Достоинства TIG-сварки алюминия

При контактах с кислородом, на поверхности алюминия создается тонкий слой оксидной пленки, для проплавления которой нужна очень высокая температура. Поэтому используется подача защитного газа аргона, который способен вытеснять кислород из зоны сварки. При этом присадочный пруток расплавляется, создавая прочный сварочный шов.

Достоинства сварки алюминия методом ТИГ на переменном токе:

- достигается аккуратный тонкий шов высокой прочности;

- возможность сваривать разные сплавы на основе алюминия;

- высокая стабильность сварочной дуги;

- плотный глубокий провар и высокопрочное соединение на протяжении всего шва.

Что применять для аргонодуговой сварки TIG изделий из алюминия

Для аргонодуговой сварки TIG алюминия используют специальные аппараты с возможностью сварки на переменном токе AC TIG.

Импульсный режим сварки TIG Pulse позволяет добиться более качественного проплавления алюминиевых заготовок с контролируемым тепловложением, исключая коробление, наплывы и прожиг металла.

Также важно использовать качественную маску типа «Хамелеон» или сварочный щиток. При использовании маски «Хамелеон» затемнение будет происходить автоматически, за счет специального светового фильтра.

Для чего используется переменный ток

При сварке алюминия на постоянном токе обратной полярности, оксидная пленка будет разрушаться, но при этом нужно использовать высокие токи для проплавления тугоплавкого материала.

При сварке на высоких токах начинает быстро разрушаться вольфрамовый электрод, и возрастает риск прожига заготовки. Сварка постоянным током при прямой полярности не позволяет разбить оксидную пленку, хотя и делает дугу более стабильной.

Режим переменного тока позволяет автоматически переключать полярность тока во время сварочного цикла. В результате в начале цикла будет разрушаться оксидная пленка, а при следующем цикле осуществляется глубокий и плотный провар алюминия. Настройка полярности и баланса тока позволяют минимизировать разрушение вольфрамового электрода, увеличивая его срок службы, и при этом регулировать зону очистки и глубину проплавления.

Как и для чего подготавливают алюминиевые изделия перед сваркой

От подготовки поверхности заготовки зависит качество будущего шва. Перед работой необходимо очищать каждое изделие, даже если визуально на его поверхности не видно следов масел, стружки и прочих загрязнений.

Процесс подготовки заготовки:

- с помощью растворителя (ацетон, бензин, уайт-спирит) обрабатывают рабочую поверхность алюминия;

- затем зачищают химическим или механическим методом поверхность, удаляя оксидную пленку;

- после чего необходимо просушить изделие до начала цикла сварки.

Для механического метода очистки используется наждачная бумага или проволочные щетки. Химический метод – применение щелочных растворов с последующей промывкой в горячей и холодной воде и просушкой заготовки.

Сварка алюминия аргоном: подробная инструкция для начинающих

Алюминий – не самый легкий материал для металлообработки. Однако, при соблюдении определенных правил и рекомендаций, сварка этого металла не вызывает трудностей. Сварные соединения можно выполнять разными способами, но самый надежный и красивый шов, который не нуждается в дополнительной обработке, можно получить только при использовании аргона.

Специфические свойства алюминия

Прежде чем на практике осваивать сварку в аргоне соединений «летучего» металла, следует хорошо понимать его свойства и обязательно учитывать их. Такие характеристики, как небольшой удельный вес, высокая прочность и стойкость к коррозии, позволяют создавать легкие и надежные конструкции. Но несмотря на то, что алюминий легко поддается механической обработке и формовке, создание неразъемных соединений с ним имеет свои особенности:

- Алюминий - высоко активное вещество. При взаимодействии с кислородом он окисляется. На его поверхности образуется «защитный» слой в виде оксидного покрытия, для нагрева которого нужна температура свыше 2 тыс. градусов, тогда как t плавления самого металла в зависимости от его чистоты составляет 640-660 ⁰C.

- Из-за высокой теплопроводности данного цветного металла происходит интенсивный отвод тепла от места сварки в соединяемые детали и глубина провара становится меньше. Чтобы такого не происходило, заготовку предварительно нагревают.

- Когда алюминий плавится, то не меняет цвет, что создает определенные трудности. Потому как визуально невозможно оценить нагрев соединяемых элементов. Из-за чего случаются прожоги и утечки.

- При проведении сварочных работ необходимо учитывать значительный коэффициент линейного расширения алюминия. В следствие литейной усадки могут возникать деформации и трещины внутри соединительного шва. В этом случае выполняют его модификацию или увеличивают расход проволоки.

Еще один важный момент - определить расход газа. Чем толще материал, тем он выше.

Чтобы металл при взаимодействии с кислородом не окислялся, рабочую зону защищают аргоновым куполом. Если использовать сварочные полуавтоматы, то две задачи решаются одновременно: непрерывная подача проволоки и защита зоны плавления от внешнего воздействия.

Сварка алюминия. Основные способы

Металлообработку алюминия в большинстве случаев проводят полуавтоматом, аргоном, инвертором.

При сварке полуавтоматическим аппаратом (MIG/MAG) вместо электрода используется сварочная проволока. Она бывает двух видов: омедненная и флюсовая. Поскольку проволока подается автоматически, то нет необходимости следить за расстоянием между горелкой и металлом. Оно постоянно.

Шов получается доброкачественным, хотя скорость выполнения ниже, чем при втором способе.

При аргонодуговой сварке (TIG) работают с электродами из вольфрама. Детали нагреваются посредством электрической дуги, которая горит между электродом и местом соединения. В область расплавления металла подается алюминиевый провод, благодаря чему формируется сварочный шов.

Варить такой материал, как алюминий, инвенторными аппаратами не всегда удобно, поскольку сложно контролировать качество. При использовании плавящихся электродов с покрытием сварка выполняется постоянным током, где держатель с электродом присоединяется к плюсовой клемме инвентора. В случае с вольфрамом используется переменный ток.

Технология аргоновой сварки

Данная технология применяется там, где важен вид и качество сварного соединения. Для её выполнения потребуется источник тока, баллон с аргоном, подающее устройство, которое проталкивает присадочную проволоку в рабочую зону, и аппарат. Если он двухрежимный, то необходимо выбрать режим переменного тока (АС). Первоначально работают с большой силой тока, чтобы быстрее прогреть металл. Затем её уменьшают, во избежание пережогов.

Чтобы снизить расход аргона, необходимо укомплектовать горелку газовой линзой со специальной сеткой.

Настройка аппарата

Алюминий и его сплавы свариваются на прямой полярности, на электроде минус. Сварку выполняют переменным током.

Настройка аппарата производится следующим образом:

- Непосредственно перед работой выставляют давление газа (6-12 л). Оно зависит от условий (помещение или открытый воздух) и диаметра сопла. Нужно учитывать такое понятие как турбулентность. Когда из сопла выходит большой напор газа, он перемешивается с воздухом, и защита зоны снижается.

- Далее определяются с режимом работы.

- Устанавливают продувку шва (сек) и ток старта (А).

- Возрастание тока (2 сек).

- Затем выставляют основной ток, который зависит от вида и толщины материала.

После чего приступают к настройкам переменного тока. Как правило, это частота в 200 Гц и баланс переменного тока 40% при небольшой ширине шва.

Устанавливают режим «заварка кратера» (усадочная раковина, возникающая в результате резкого обрыва дуги), время спада, ток завершения и обдув шва. По определению кратера быть не должно. Есть замок и он не должен отличаться от основного шва, но это зависит от мастерства сварщика.

| Режимы аргонодуговой сварки алюминия вольфрамовым электродом | ||||

| Толщина металла, мм | Диаметр, мм | Сила тока, а | ||

| Вольфрамового электрода | Присадочной проволоки | В аргоне | В гелии | |

| 1-2 | 2 | 1-2 | 50-70 | 30-40 |

| 4-6 | 3 | 2-3 | 100-130 | 60-90 |

| 4-6 | 4 | 3 | 160-180 | 110-130 |

| 6-10 | 5 | 3-4 | 220-300 | 160-240 |

| 11-15 | 6 | 4 | 280-360 | 220-300 |

Горелки и расходные материалы

Аргоновая горелка TIG, как правило, входит в комплект поставки аппарата. Для большинства видов работ её будет достаточно. Но когда планируют работать с алюминием продолжительное время, то лучше приобрести или изготовить самостоятельно блок жидкостного охлаждения. Тем самым продлевают срок службы горелки. Они бывают двух видов: американские с круглой ручкой и европейские, довольно сложные в плане эргономики. Есть и российский вариант, но излишне тяжелый и громоздкий.

Расходники к горелкам:

- диаметром 2,4 мм используются для решения большинства задач. Для токов свыше 150 А можно приобрести электрод 3,2 мм. Этих диаметров будет вполне достаточно.

- В комплекте поставляются обычные сопла без газовых линз. Но если хотите сэкономить на газе и повысить газовую защиту, то её лучше поставить.

- Самое ходовое сопло № 7, для алюминия больше брать не рекомендуют.

- Для тех, кто собирается заниматься ремонтной сваркой, нужно иметь колпачки разных размеров.

Можно приобрести сразу комплект с расходными материалами. Стоит он недешево, зато надолго закроет проблему с расходниками.

Подготовка соединяемых деталей к работе

Части, которые будут свариваться между собой, делают максимально ровными и плоскими. Если имеется ленточный гриндер (станок для финишной обработки материала), то для удаления зазоров можно воспользоваться им или болгаркой. Края обрабатывают напильником или металлической щеткой с мелким ворсом.

Детали должны быть чистыми. С их поверхности удаляют любые загрязнения (грязь, пыль, жир), используя моющие средства. Оксидную пленку снимают щеткой с жесткой щетиной. После чего детали промывают чистой водой и обезжиривают при помощи ацетона или любого другого растворителя, который должен высохнуть сам по себе.

Если размер заготовок небольшой, их помещают в нагретый до 60⁰C щелочной раствор, и держат в нем несколько минут. Затем поверхность шлифуется металлической щеткой.

Подготовительные работы проводятся непосредственно перед началом операции, пока не начались окислительные процессы.

Почему используют переменный ток

Сварочные работы аргоном выполняют на переменном токе. И первая его цель при работе с алюминием – разрушение оксидной пленки. В каждом аппарате эта настройка называется по-своему: баланс переменного тока, очистки, обратной полярности. Но по факту это баланс переменного тока, то есть регулировка времени включения обратной полярности.

Обычно выставляется процентное соотношение 50/50. Верхняя цифра – прямая полярность, нижняя - обратная. Надо понимать, что регулируется не сила тока, а время нахождения в обратной полярности. Когда его убавляют, улучшается глубина проплавления, сужается дуга, увеличивается её стабильность, но качество разрушения оксидной пленки снижается.

Когда время нахождения в обратной полярности увеличивают, то дуга расширяется, как и зона зачистки, оксидная пленка разрушается быстрей, но уменьшается глубина провара и стабильность дуги. Она начинает рыскать.

Обратная полярность влияет на физическое состояние вольфрамового электрода. При увеличении времени возрастает нагрузка на него, что приводит к разрушению (оплавлению).

Если убавить баланс обратной полярности, то превышение амперных нагрузок приведет к тому, что от вольфрама будут отрываться частички и улетать в деталь. Электрод при этом расслаивается и разрушается. Вот почему важно поймать баланс переменного тока.

Некоторые особенности металлообработки в среде аргона

Сваривание элементов начинают с прихвата, с одной и другой стороны. Затем переворачивают заготовку и делают два дополнительных прихвата, а в случае большой длины – 3-4.

Если есть педаль, то регулировать подачу тока удобней ей. Пока металл не разогрет и нет расплавленного алюминия, присадку не подают. Присадку подбирают по толщине материала. Расстояние между электродом и заготовкой должно быть не больше 3 мм, чем меньше, тем лучше, но это для продвинутых.

Горелку держат немного под наклоном. Самый лучший угол – прямой, потому как позволяет получать симметричную ванну, а она в свою очередь имеет максимальную газовую защиту. Но в этом случае не видно самого процесса сварки. Поэтому горелку слегка наклоняют, примерно на 15 градусов. Так делают в случае стыкового шва. При варке таврового соединения, если детали одной толщины, то угол наклона электрода составляет 45 градусов, причем он ставится строго между двух деталей, чтобы плавить их равномерно. Если одна деталь толще (чаще всего основание), то наклон электрода выполняют на толстый металл.

Чтобы получить качественный и красивый шов, присадку подают понемногу. Разогрели, двинули, подали. Сварка спешки не любит. Необходимо поймать момент движения горелки и подачи присадки. Подавать нужно в хорошую сварочную ванну. При недостаточном токе слышится характерный треск, как при жарке сала. Его быть не должно. Значит алюминий еще холодный, необходимо увеличить ток. А если треска нет, но ванна начинает расползаться и её невозможно контролировать, величину тока нужно уменьшить. Только тогда будет образовываться красивая чешуйка.

По поводу защиты сварочной ванны. Аргон должен быть качественным, поэтому гостовский лучше не использовать. В идеале брать аргон высокой чистоты – 99,998%. Чтобы ламинарный поток газа был правильный (не перемешивался и не пульсировал) и максимально выполнял свою функцию, на горелку устанавливают газовую линзу, а поверх нее – керамическое сопло.

Итак, подведем итог. В начале процесса подается газ и только после этого приступают к сварке, а в конце операции действия выполняются наоборот с задержкой до 5 с.

Преимущества и недостатки аргоновой сварки

Создание неразъемных соединений деталей из цветных металлов и их сплавов при помощи аргона имеет свои плюсы и минусы.

- В отличие от прочих технологий, этот способ позволяет получить надежные и визуально красивые швы небольшой толщины при незначительном нагреве свариваемых элементов. Поскольку деформация минимальная, то данный метод применяют для сварки заготовок, имеющих сложную конфигурацию, и тех металлов, что не свариваются никакими другими способами.

- Аргон, являясь инертным газом, тяжелее воздуха, поэтому при соблюдении технологического процесса атмосферные газы не попадают в зону расплавленного металла.

- Электрическая дуга короткая и имеет высокую тепловую мощность, следовательно, при достаточном уровне подготовки работы проводятся качественно и не требуют большого количества времени.

- При должном усердии, учитывая основные требования и нюансы, освоить процесс нетрудно.

- Если работы проводятся на открытом воздухе, то при порывах ветра газ может улетучиваться, что отрицательно скажется на качестве соединительного шва. Тогда нужно воспользоваться закрытым помещением, где установлена принудительная вентиляция.

- Высокая стоимость и сложность оборудования, работа с которым требует специальных знаний и определенных навыков.

- При использовании высокоамперной сварки необходимо заранее предусмотреть дополнительное охлаждение.

Как можно заметить, минусы незначительные и при желании устраняемые.

Главная ошибка новичков при сварке алюминия

Движение электронов происходит от минуса к плюсу или наоборот. И когда присадка подсовывается в воздух, её оплавляет температура от сварочной ванны. Она окисляется, и капля попадает в ванну. В результате появляется чернота на швах, и новички не могут понять причину. Это ошибка 80% начинающих сварщиков.

Присадка, пока она находится в воздухе, не имеет никакого заряда. Когда она касается детали, то получает тот же заряд, что и заготовка. Электроны, которые летят от вольфрамового электрода к детали, не огибают препятствие (присадку), а пробивают его. Таким образом, тепло дуги и движение электронов срезают кусочек проволоки, забирая его в ванну и нагревая.

Второй момент, это когда присадка касается сварочной ванны, последняя отдает тепло, что облегчает и ускоряет забор присадочной проволоки.

Такие мелкие нюансы обязательно нужно учитывать в процессе обучения.

Рекомендации для начинающих

Нельзя делать резких движений держателем и отводить горелку от рабочей зоны, иначе газовая защита исчезнет и в неё попадет воздух. Что приведет к появлению пор и окислов в сварочном шве. Соединение разорвется в любой момент или в нем появятся трещины.

Если шов округлой или овальной формы, то можно говорить о недостаточной глубине провара. Поэтому всегда нужно следить за сварочной ванной. В идеале она имеет удлиненную форму, с небольшим валиком.

Электрод смотрит только вперед, а присадка подается ему навстречу и обязательно равномерно. Если она поступает с перерывами, то дуга станет нестабильной, а значит увеличится расход газа и электроэнергии.

Читайте также: