Подготовка флюса к сварке

Обновлено: 24.04.2024

Сварочные флюсы производства фирмы ЭСАБ изготавливаются из минералов, подвергнутых высокотемпературной прокалке (~1500 °С), что придает флюсам свойства, способствующие их длительному хранению. Флюсы ОК поставляются с содержанием влаги не более 0,05%, определенным при 1000 °С.

Известно, что низкое содержание влаги во флюсе имеет решающее значение для качества сварного соединения. Тем не менее, содержание влаги во флюсе может возрасти при неправильном хранении, использовании или транспортировке и, как следствие этого, резко снижается пластичность и в сварном шве появляются поры.

Чтобы избежать подобных проблем, ЭСАБ разработал следующие рекомендации

- Невскрытые пакеты не должны подвергаться прямому воздействию снега и дождя.

- Невскрытые пакеты должны храниться в определенных условиях :

- Температура: 20±10°С.

- Относительная влажность: не более 70%.

- Оставшийся флюс из вскрытых пакетов и из шкафа должен храниться при температуре 150±25°С.

Сварочные флюсы, должны иметь минимальное количество влаги перед использованием.

При вскрытии или повреждении упаковки, влажность флюса может повышаться из-за конденсации. В зависимости от уровня повышенной влажности флюса будет происходить снижение качества выполняемых сварных швов:

- склонности к образованию трещин.

- внутренняя пористость.

- повышение текучести флюса,

- ухудшение внешнего вида сварного шва и отделяемости шлака.

Для удаления влаги флюс необходимо прокалить в при температуре 260°С - 400 °С. Необходимо довести до этой температуры весь объем прокаливаемого флюса.

Прокалку производить в течение минимум двух часов.

- Керамические: флюсы: 300°± 25°С, выдержка 2- 4 часа.

- Плавленые флюсы: 200°± 50°С, выдержка 2- 4 часа

- Не рекомендуется прокаливать флюс, находящийся в бочках или других упаковках

- Если прокаленный флюс сразу не применяется, его необходимо хранить до момента использования при температуре 130°± 25°С

Для оптимального хранения флюса ОК используйте бункеры для хранения флюса производства фирмы “ЭСАБ”.

Контейнер для прокалки и хранения флюса ESAB SDF-250

Печь для прокалки и хранения флюса с цифровым термостатом SDF-250

Стационарная прокалка флюса 250 кг SDF - это большие контейнеры для прокалки и хранения флюса.

- Stationary Drying Flux 250 кг

- Цифровой термостатом с широким диапазоном регулировок температур хранения.

- После прокалки температура опускается до рекомендованной предварительно установленной температуры хранения в 130°

- Вместимость – 250 кг

- Диапазон температуры прокалки 0-400°C

- Внизу люк для выгрузки флюса

SDF-250 Контейнер для прокалки и хранения флюса, 400V AC 50/60Hz (SDF-250 Flux Drying Oven, 3ph 400V AC 50/60Hz), артикул 0700100000, - это большие контейнеры для прокалки и хранения сварочного флюса. Печь оснащена колесами для перемещения, а также цифровым термостатом с широким диапазоном температур. После прокалки температура автоматически опускается до рекомендованной предварительно установленной температуры хранения в 130°C.

Информация для заказа SDF-250

Контейнер для прокалки и хранения флюса ESAB SDF-50

Стационарная прокалка флюса 50 кг SDF - это большие контейнеры для прокалки и хранения флюса.

- Stationary Drying Flux 50 кг

- Цифровой термостатом с широким диапазоном регулировок температур хранения.

- После прокалки температура автоматически опускается до рекомендованной предварительно установленной температуры хранения в 130°C

- Вместимость – 50 кг

- Диапазон температуры прокалки 0-400°C

- Внизу люк для выгрузки флюса

SDF-50 Контейнер для прокалки и хранения флюса, 230V AC 50/60Hz (SDF-50 Flux Drying Oven, 3ph 230V AC 50/60Hz), артикул 0700100059, - это большие контейнеры для прокалки и хранения сварочного флюса. Печь оснащена колесами для перемещения, а также цифровым термостатом с широким диапазоном температур. После прокалки температура автоматически опускается до рекомендованной предварительно установленной температуры хранения в 130°C.

Информация для заказа SDF-50

Покупателям

Контактная информация

Мы принимаем к оплате:

© ООО "Компания ТНД", 2007-2017, ИНН/ОГРН: 7718634694/ 5077746415852 ИП Фадеев Е.С. ИНН/ОГРНИП 330503108840/314774612600102

Сварочные флюсы. Защита сварочной зоны

В процессе газовой и электродуговой сварки высокотемпературная зона обработки чрезвычайно увеличивает свою химическую активность. Следствием являются интенсивное окисление металла, испарение части материала сварочной проволоки, снижение интенсивности металлургических процессов, что препятствует эффективному плавлению. Наконец, с увеличением продолжительности сварки в ванне начинается скапливаться всё больше шлаков. Поэтому такую зону необходимо эффективно изолировать, что и выполняется сварочными флюсами – неметаллическими композициями с определённым набором свойств.

Принцип действия

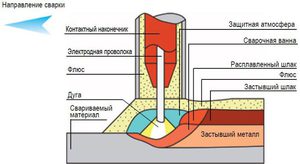

Типовая сварочная зона при установившейся стадии процесса включает в себя следующие области:

- Зону дугового столба с внутренней температурой не менее 4000…5000 °С.

- Зону газового пузыря, которая образуется вследствие интенсивного атомарного испарения компонентов в кислородной среде.

- Шлаковый расплав, который, будучи легче металла, располагается в верхней части газовой полости.

- Слой расплавленного металла в нижней части полости.

- Шлаковую корку, которая образует верхнюю, твёрдую границу сварочной зоны.

Кроме того, свой вклад в поведение свариваемого металла вносит также сварочная проволока. Таким образом, при всех разновидностях сварки в миниатюре моделируется обычный металлургический процесс получения металла, но без защитного покрытия и чёткой протяжённости, которые в первом случае ограничиваются объёмом мартеновской или электропечи.

Обезопасить свариваемый металл от окисления и шлаковой корки, ухудшающей качество готового шва можно, применив непрерывную подачу в сварочную зону легкоплавких и в то же время – химически инертных компонентов. Ими и являются сварочные флюсы. Они могут применяться также для целей поверхностной наплавки. Применение флюсов снижает уровень пыли, которая всегда образуется при сварке.

При использовании данных материалов должны обеспечиваться следующие условия:

- Сварочный флюс не должен снижать производительность сварки, а, наоборот, стабилизировать её;

- Материал не должен вступать в химические реакции, как с основным металлом, так и с металлом сварочной проволоки;

- На протяжении всего рабочего цикла должна обеспечиваться изолированность зоны сварочного пузыря от окружающей среды;

- После окончания процесса остатки флюса, связываясь со шлаковой коркой, должны легко удаляться из зоны обработки. При этом до 70…80% материала флюса можно, после соответствующей очистки, вновь использовать при сварке.

Эти требования довольно сложны и противоречивы, поэтому оптимальный состав и технология подачи сварочных флюсов определяется под конкретный вид сварки, конфигурацию соединяемых частей металла и производительность процесса.

Классификация сварочных флюсов

Все разновидности сварочных флюсов характеризуются следующими параметрами:

- Своим внешним видом – могут быть порошковидными, зернистыми/кристаллическими, пастоподобными и даже газовыми. Например, для целей электросварки или наплавки оптимальными считаются сварочные флюсы в виде порошка или мелких гранул (при этом материал должен обладать ещё и соответствующими показателями электропроводности). В то же время при газосварке или пайке лучше применять флюсы в виде паст, порошка или газа.

- Химическим составом, к которому предъявляются требования химической инертности при весьма высоких температурах, а также способности к эффективной диффузии некоторых составляющих флюсов в металл сварного шва.

- Способом получения. Различают плавящиеся и неплавящиеся флюсы. Первые эффективнее при наплавке, когда поверхность металла должна быть эффективно дополнена иными химическими элементами (например, для улучшения внешнего вида и повышения антикоррозионных свойств). Неплавящиеся флюсы призваны улучшить механические показатели готового шва, поэтому их используют при сварке высокоуглеродистых сталей и цветных металлов, например, алюминия, которые в обычных условиях плохо свариваются.

- По своему назначению. Например, легированная сварочная проволока с флюсом позволяет улучшить химсостав, и повысить уровень механической прочности исходного металла. Особо ценятся флюсы универсального применения, которые можно использовать не только для сварки стали, но также для сварки цветных металлов и сплавов.

Типовыми составляющими любого сварочного флюса являются кремнезём и марганец. Однако для целей легирования в состав флюсов могут включаться различные ферросплавы и металлы.

Классификацию рассматриваемых материалов часто производят также и по их марке. Она определяется предприятием-разработчиком. Например, все марки флюсов, которые были разработаны Институтом электросварки имени Патона, в своём обозначении обязательно имеют буквы АН (академия наук). Своё «фирменное» обозначение ФЦ имеют и флюсы, разработанные Центральным НИИ транспортного машиностроения. Несмотря на то что рецептура практически всех флюсов стандартизирована (например, флюсы, предназначенные для автоматической сварки под флюсом сварочными тракторами, выпускаются по требованиям ГОСТ 9087), единой маркировки данных материалов нет.

Технология получения

Она определяется химическим составом сварочного флюса.

Неплавленые флюсы имеют керамическую основу, и получаются механическим измельчением компонентов на шаровых мельницах. В зависимости от размера фракций такие флюсы подразделяются на мелкие с размером зерна 0,25…1,0 мм, и нормальные, с размером зерна до 3…4 мм. Первые применяются при сварке проволокой небольших диаметров, не превышающих 1,0…1,5 мм; в обозначение таких флюсов добавляют букву М. В случае значительного количества компонентов в марке неплавленого флюса, их предварительно связывают между собой склеиванием, а затем уже размалывают до требуемого размера частиц.

В состав неплавленых флюсов входят, кроме кремнезёма, марганцевая руда, ферросплавы, металлические порошки и оксиды некоторых элементов. Критерием отбора считается способность этих компонентов усиливать металлургические процессы, которые протекают в зоне сварки. В результате улучшаются условия для поверхностного легирования и раскисления металла, сварной шов приобретает более мелкозернистую структуру, а количество вредных примесей в шве уменьшается. Легирующие способности неплавленых флюсов позволяет применять более дешёвую сварочную проволоку.

Вместе с тем, неплавленые флюсы имеют и свои недостатки. Например, их упаковка должна быть гораздо более тщательной, поскольку все компоненты таких флюсов гигроскопичны и легко впитывают влагу, ухудшающую качество материала. Неплавленые флюсы более требовательны к соблюдению технологического процесса сварки, поскольку при этом могут существенно измениться условия легирования.

К неплавленым флюсам относят также магнитные. По своей эффективности они подобны керамическим, но содержат дополнительно ещё железный порошок, что увеличивает производительность сварки.

Плавленые флюсы используются преимущественно в технологиях автоматической сварки всех разновидностей. Технология их получения более сложная, и включает в себя следующие этапы:

- Подготовку, и размол всех компонентов, которые должны быть в составе флюса (кроме тех, что используются в неплавленых флюсах, туда включают также плавиковый шпат, глинозём, мел и ряд других);

- Перемешивание механической смеси в специальных вращающихся мельницах;

- Плавку в газопламенных печах с защитной атмосферой или в электродуговых печах;

- Гранулирование, которое выполняется для того, чтобы итоговые фракции имели нужных размер зёрен. Для этого расплав флюса выпускается в воду, где и затвердевает в шарообразные частицы;

- Сушку во вращающихся сушильных барабанах;

- Окончательное просеивание и упаковку.

Плавленые сварочные флюсы состоят из оксида марганца и кремнезёма SiO2. Марганец обеспечивает восстановление оксидов железа, которые постоянно образуются в процессе сварки, а также связывает находящуюся в шлаках серу в сульфид, который впоследствии легко удаляется с поверхности сварного шва. Кремний, в свою очередь, повышает сплошность металла в зоне шва, поскольку препятствует росту концентрации окиси углерода при сварке. Хорошие раскисляющие свойства кремния способствуют увеличению однородности химического состава металла при сварке под флюсом.

Плавленые флюсы имеют прозрачную или светло-жёлтую окраску. Их плотность не превышает 1,6…1,8 г/см 3 .

Действие сварочных флюсов при проведении сварки

Для ручной сварки флюс насыпается слоем толщиной до 60 мм на поверхности металла, которые прилегают к будущему стыку. При недостаточной толщине слоя флюса может быть непровар металла, с образованием трещин и раковин. После этого возбуждается разряд (при электросварке) или поджигается горелка – при газопламенной. По мере перемещения сварочного электрода слой флюса подсыпается на новые поверхности. Поскольку размеры столба в дуги больше высоты флюса, то разряд протекает полностью в жидком расплаве компонентов, которые воздействуют на металлический расплав с удельным давлением до 8…9 г/см 2 . В результате проведения сварки под флюсом исключается разбрызгивание металла, сокращается расход сварочной проволоки и повышается производительность процесса. Это происходит потому, что наличие флюса позволяет использовать более высокие значения рабочего тока без опасности получения прерывистого сварочного шва. Для сравнения – токи 450…500 А при открытой сварке применять невозможно, т. к. дуга выплёскивает металл из сварочной ванны.

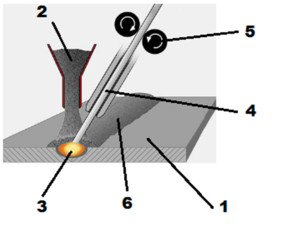

В условиях автоматической или полуавтоматической сварки сварочные флюсы используются так. Флюс подаётся из бункера по специальной трубке. Чуть позже включается подача электродной проволоки с катушки, которая расположена после ёмкости с флюсом. По мере выполнения сварки часть флюса, которая не была использована и связана шлаками, пневматически отсасывается в специальную ёмкость. Расплавленная и охлаждённая шлаковая корка впоследствии механически удаляется с поверхности сварного шва.

Положительными факторами применения сварочных флюсов являются:

- Отсутствие потребности в предварительной разделке кромок будущего шва, поскольку при больших токах (для электросварки), либо повышенной концентрации кислорода (при газовой сварке) расплавление металла протекает значительно интенсивнее.

- Отсутствие угара металла, как в зоне шва, так и на поверхностях, которые прилегают к нему. Всё это сопровождается повышением качества готового сварного шва.

- Более устойчивое горение дуги.

- Увеличение КПД источника питания, поскольку снижаются потери энергии, затрачиваемой на нагрев металла, его разбрызгивание и повышенного расхода сварочной проволоки с флюсом.

- Более комфортные условия труда сварщика, поскольку значительная часть пламени дуги экранируется слоем флюса.

Ограничением для применения сварочных флюсов считается невозможность быстрого осмотра места выполненной сварки. Это повышает требования к качеству подготовительных работ, особенно, если сваркой соединяют детали сложной конфигурации. Кроме того, сами флюсы достаточно дороги, а их расход сопоставим с затратами на сварочную проволоку.

Печь для прокалки сварочного флюса

Сварочные электроды очень гигроскопичны по своей природе. Дело в том, что стержень электрода состоит из металлической проволоки с покрытием из флюса, который представляет собой состав минеральных или обожженных химикатов. Большинство этих смесей, обладающие сродством к воде, делают электрод гигроскопичным по своей природе. Уменьшить количество влаги во флюсах можно при помощи печей для прокаливания.

Почему нужна прокалка?

Будучи гигроскопичными, сварочные электроды должны храниться при контролируемой влажности, этим предотвращается разрушение покрытия. В условиях повышенной влажности качество сварки ухудшается:

- происходит растрескивание сварного шва;

- возбуждаются параллельные дуги;

- имеют место избыточные брызги металла сварного шва;

- увеличивается количество грата.

Прокаливание заключается в нагреве флюса (или электрода) до высоких температур при ограничении в окружающей среде кислорода или воздуха. При этом происходит термическое разложение влаги.

Основные задачи печи для прокаливания флюса состоят в том, чтобы удалить воду, которая присутствует в виде поглощенной влаги, удалить летучие компоненты, например, диоксид углерода, а остаток влаги связать в нелетучие окислы.

Классификация и виды прокаливающих агрегатов

В зависимости от требований в качестве источника нагрева флюсов можно использовать электричество, газ или масло. Обычно используются три разновидности нагревательного оборудования:

- в реверберационных печах нагреваемое вещество или объект вступают в прямой контакт с горячими газами, исходящими от источника тепла, но само топливо, в рабочее пространство печи не поступает;

- в муфельных печах ни топливо, ни газы от источника тепла не вступают в прямой контакт с прокаливаемым материалом, что стабилизирует его химический состав;

- в печах шахтного типа образец вступает в непосредственный контакт с источником топлива, что может привести к некоторому загрязнению поверхности. Поэтому источник тепла помещается на отдельную решетку. Она обеспечивает доступ к прокаливаемому материалу только газа и пламени.

При подготовке расходуемых компонентов к сварке важно не только снизить содержание влаги, но и обеспечить постоянство этого показателя при хранении. Чтобы электроды не подвергались вторичному насыщению влагой, их хранят в специальных ёмкостях – термопеналах для электродов. Они поддерживают рабочие характеристики электродов на должном уровне.

Устройство и принцип действия прокаливающей печи

В качестве примера рассматривается процесс прокаливающей сушки флюса и электродов в электропечи ЭПСФ 120/400 муфельного типа.

Подлежащий прокалке материал помещается в рабочее пространство печи, которое предварительно прогрето до температур 120 … 150 °C. Время выдержки определяется типом электрода, и может составлять до 6…8 часов. Менее продолжительный прогрев может привести к образованию трещин, вызванных присутствием водорода, особенно при сварке сталей, имеющих предел текучести от 550 МПа и выше.

Если электроды хранились в термопенале, и требуется лишь их повторная сушка, то длительность выдержки сокращается до одного часа, а температура прокалки может быть снижена с 300…400 ° С до 170…200 ° С.

Технические характеристики печи:

- Потребляемая мощность, кВА – 8,5.

- Напряжение, В – 380.

- Наибольшая температура в зоне прокалки, ° С – 400.

- Масса одновременно прокаливаемых материалов, кг – до 120.

- Габаритные размеры печи, мм — 730×620×1360.

Печь имеет вертикальную компоновку, но выпускаются также аналогичные устройства горизонтального исполнения (например, печь ЭПСЭ 10/400).

Изготовление и использование сварочного флюса

В процессе электродуговой и газовой сварки высокотемпературная зона значительно увеличивает химическую активность, вследствие чего интенсивно окисляется металл, испаряется часть материала сварочной проволоки, снижается интенсивность металлургических процессов, из-за чего плавление оказывается не особо эффективным. С увеличением продолжительности сварки в ванночке скапливается все больше шлаков. Поэтому эта зона должна быть изолирована, что достигается использованием сварочных флюсов — неметаллических композиций с определенными свойствами.

Принцип и условия работы

Сварочная зона при установившемся процессе включает такие области:

- Зона дугового столба с температурой внутри 4000−5000 °С.

- Зона газового пузыря, образующаяся вследствие интенсивного испарения атомов в кислородной среде.

- Шлаковый расплав, который легче металла и находится вверху газовой полости.

- Расплавленный металл — внизу полости.

- Шлаковая корка, образующая верхнюю, твердую границу зоны сварки.

На поведение свариваемого материала влияет и сварочная проволока. Так, любая сварка представляет собой миниатюрный металлургический процесс.

От шлаковой корки и окисления, которые ухудшают качество шва, свариваемый металл обезопасить можно путем непрерывной подачи в сварочную зону легкоплавких и одновременно химически инертных компонентов, коими и являются флюсы для сварки. Материалы могут применяться и для поверхностной наплавки. С использованием флюса снижается количество пыли, непременно образующейся в процессе работы.

Использоваться данные материалы должны при следующих условиях:

- Флюс должен не снижать производительность, а стабилизировать процесс.

- Не должно быть химической реакции флюса с основным металлом, сварочной проволокой.

- На протяжении рабочего цикла зона сварочного пузыря должна быть изолированной от окружающей среды.

- По окончании процесса остатки, связываясь с коркой шлака, должны без труда удаляться из рабочей зоны. Причем до 80% отработанного материала после очистки может использоваться снова.

Поскольку эти требования можно назвать даже противоречивыми, оптимальный состав флюса и способ его подачи определяется конкретным видом сварки, конфигурацией соединяемых деталей и производительность процесса.

Разновидности флюсов характеризуются такими параметрами:

- Внешним видом. Бывают порошковидными, зернистыми, газовыми, в виде пасты. К примеру, для наплавки или электросварки используется порошок или мелкие гранулы (причем у материала должна быть соответствующая электропроводность). Для пайки или газосварки лучше взять пасту, порошок или газ.

- Химическим составом. Требуется химическая инертность при высоких температурах и способность к эффективной диффузии ряда компонентов в металл шва.

- Способом получения. Плавящиеся и неплавящиеся. Первые эффективны при наплавке, когда поверхность металла должна эффективно дополнять иные химические элементы. Вторая группа служит для улучшения механических показателей готового шва, поэтому они используются, когда варят высокоуглеродистые стали и цветные металлы, к примеру, алюминий, плохо сваривающийся в обычных условиях.

- Назначением. Легированная сварочная проволока с флюсом, к примеру, позволяет улучшить химический состав и повысить механическую прочность исходного металла. Высоко ценятся универсальные флюсы, которые могут использоваться для сварки стали, цветных металлов и сплавов.

Типовые составляющие — это марганец и кремнезем, но с целью легирования могут включаться металлы и ферросплавы.

Классификацию часто производится по марке. Определяется она производителем. Например, марки, разработанные Институтом электросварки им. Патона, в обозначении обязательно имеют литеры A. H. Если наличествуют буквы ФЦ, значит, флюс разработало Центральное НИИ транспортного машиностроения. Хоть рецептура изготовления материалов стандартизирована, единой маркировки не существует.

Процесс получения и химический состав

Основа неплавленых флюсов керамическая, а получаются эти материалы путем механического измельчения компонентов на шаровых мельницах. В зависимости от размера фракций флюсы делятся на мелкие (с зерном 0,25−1,0 мм) и нормальные (с зерном размером до 4 мм). Первые используются при сварке проволокой малых диаметров, не более 1,0−1,5 мм, в обозначение добавляется буква М. При значительном количестве компонентов в неплавленом флюсе они предварительно связываются склеиванием, а потом уже частицы размалываются до нужного размера.

В неплавленых флюсах, кроме кремнезема, есть ферросплавы, марганцевая руда, оксиды ряда элементов, металлические порошки. Компоненты подбираются по способности усиливать металлургический процесс в зоне сварки. В итоге улучшаются условия для поверхностного легирования и раскисления металла, зернистость сварного шва становится мельче, а количество вредных примесей в нем уменьшается. Легирующие способности неплавленых материалов позволяет использовать более дешевую сварочную проволоку.

К недостаткам неплавленых флюсов относится, к примеру, то, что их упаковка должна быть плотнее, поскольку компоненты гигроскопичны, а влага ухудшает качество материала. Неплавленые флюсы к соблюдению технологии сварки требовательнее, так как при этом существенно могут измениться условия легирования.

Магнитные флюсы тоже относятся к категории неплавленых. Их эффективность подобна керамическим, однако они дополнительно содержат железный порошок, увеличивающий производительность.

Плавленые флюсы главным образом используются при автоматической сварке. Технология их изготовления включает такие этапы:

- Подготовка и размол компонентов, кроме использующихся в неплавленых флюсах. Сюда же включается плавиковый шпат, мел, глинозем и пр.

- Перемешивание механической смеси во вращающихся мельницах.

- Плавка в газопламенных печах с защитной атмосферой или в электродуговых печах.

- Гранулирование для приобретения итоговыми фракциями требуемого размера зерен. С этой целью расплав флюса выпускается в воду и затвердевает в ней шарообразными частицами.

- Сушка в сушильных барабанах.

- Просеивание и упаковка.

Плавленые флюсы состоят из кремнезема SiO2 и оксида марганца. Марганец восстанавливает оксиды железа, постоянно образующиеся при сварке, и связывает серу в шлаках в сульфид, легко удаляющийся впоследствии со сварного шва. Кремний препятствует росту концентрации окиси углерода. Раскисляющие свойства последнего элемента повышают однородность химического состава металла.

Окраска плавленых флюсов прозрачная или светло-желтая, а плотность их не больше 1,6−1,8 г/см3.

Действие флюсов во время сварки

При ручной сварке флюс насыпается 60-миллиметровым слоем на поверхности металла, прилегающего к будущему стыку. При недостаточной толщине слоя возможен непровар и образование раковин и трещин. После этого при электросварке возбуждается разряд, а при газопламенной сварке поджигается горелка.

По мере перемещения электрода флюс подсыпается на новые поверхности. Так как размеры столба в дуге больше высоты флюса, разряд протекает в жидком расплаве компонентов, воздействующих на металлический расплав с удельным давлением до 9 г/см². В итоге исключается разбрызгивание металла, расходуется меньше сварочной проволоки, растет производительность. Это объясняется способностью флюса использовать более высокие значения рабочего тока без опасений получения прерывистого шва. Ток силой 450−500 А при открытой сварке невозможно применять, потому что дуга выплескивает металл из ванночки.

При полуавтоматической и автоматической сварке флюсы используются следующим образом:

- По специальной трубке флюс подается из бункера.

- Позже подается электродная проволока с катушки, расположенной после емкости с флюсом.

- По мере протекания рабочего процесса часть флюса, не использованная и связанная шлаками, пневматикой отсасывается в емкость.

- Расплавленная и охлажденная шлаковая корка механически удаляется со шва.

Плюсы применения флюсов:

- Отсутствие необходимости в предварительной разделке кромок будущего шва, так как с большими токами электросварки или повышенной концентрации кислорода при сварке газовой металл плавится гораздо интенсивнее.

- Отсутствие угара металла в зоне шва и прилегающих поверхностях.

- Более устойчивая дуга.

- Повышение КПД источника питания в результате снижения потерь энергии, которая тратится на нагрев металла, разбрызгивание его и повышенного расхода флюса и сварочной проволоки.

- Комфортные условия труда, ведь значительную часть пламени дуги экранирует флюс.

Ограничение применения в невозможности быстрого осмотра участка выполненной сварки. Данное обстоятельство требует более тщательных подготовительных работ, особенно при соединении сложных по конфигурации деталей. Еще флюсы довольно много стоят, а расходуются практически как сварочная проволока.

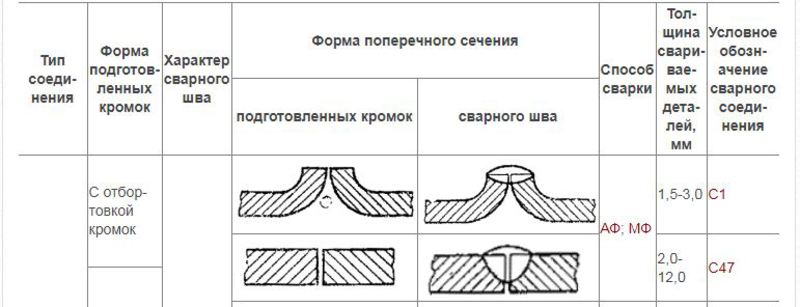

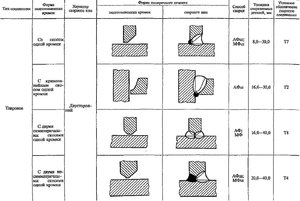

Особенности сварки под слоем флюса по ГОСТ 8713-79

Когда происходит сварочный процесс, из-за кислородной среды поверхность свариваемых деталей начинает окисляться. Чтобы получить качественную сварку некоторых металлов, требуется использовать специальные присадки. С целью защитить сварочную ванночку применяется очищенная проволока. Операция проходит с помощью инертного газа. Действующий ГОСТ 8713–79 регламентирует сварку под флюсом и использование материала для получения качественного шва.

Преимущества сварки флюсом

Появление технологического процесса проведения сварки с применением флюса можно сравнить с революцией в промышленной сфере.

Сначала такую технологию использовали для обработки низкоуглеродистой стали. Сегодня этот порошок применяется для сварки абсолютно любых, даже очень тугоплавких металлов, которые плохо свариваются.

Механизированное оборудование и различные полуавтоматические системы позволяют использовать флюс для различных операций:

- Образование вертикального шва. Наиболее прочной считается сварка листового металла толщиной 20—30 мм.

- Соединение труб. На автоматах изначально сваривали трубы небольшого диаметра. Сегодня, после усовершенствования технологии, стало возможным обрабатывать изделия большого диаметра.

- Получение кольцевого шва. Процесс сварки усложняется удержанием сварочной ванны, одновременно не допуская растекания металла. Эта сварка выполняется на станках, оборудованных ЧПУ (числовым программным управлением). Иногда проводится дополнительная ручная подварка.

Процесс сварки

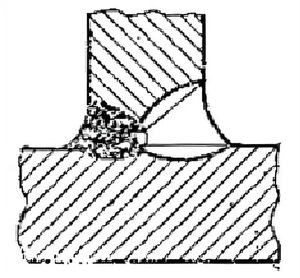

Когда детали свариваются с использованием флюса, горение дуги происходит с помощью оригинального гранулированного порошка. Высокая температура вызывает плавление электрода и окружающих его гранул. В результате появляется эластичная плёнка, которая окружает сварочную область.

Плёнка закрывает доступ кислорода к сварочной дуге. Шов получается без трещин и раковин. После остывания флюс обращается в шлак, равномерно закрывающий шов. Когда операция завершена, твёрдая корка удаляется механическим путём. Оставшийся флюс используется для проведения дальнейших операций. Такое «сыпучее одеяло» годится для проведения работ на различном оборудовании.

Виды гранулированного порошка

Для осуществления сварочного процесса, флюс подразделяется на несколько типов. Все зависит от металла, который будет обрабатываться:

- Высоколегированная сталь.

- Цветные сплавы.

- Углеродистая и легированная сталь.

Методика производства также подразделяет этот гранулированный материал на несколько подвидов:

Использование первого вида позволяет получить улучшенный шов. Плавленый флюс отличается своей пемзовидной структурой.

Чтобы получить керамический материал, сначала специальные элементы подвергают мелкому измельчению. Затем смешивают с экструзией, которая помогает получить однородную массу. В нее добавляют жидкое стекло. Такая смесь используется только в том случае, когда требуется провести ещё одно легирование материала сварочного шва.

После спекания исходных веществ, проведения их грануляции, получается плавленый флюс. Гранулы для проведения газовой сварки делятся на несколько подгрупп. Разделение зависит от их химического состава:

- Солевые. В их состав входит большое количество хлоридов, а также небольшое количество фторидов. Гранулы применяются для сваривания активных металлов. Их используют для переплава оставшегося шлака.

- Смешанные. Материал представляет собой смесь солевых гранул с оксидами. Используется для работы с легированными сталями.

- Оксидные. Смесь предназначена для обработки фтористой стали или низколегированного металла. В состав входят окислы металла вкупе с минимальным количеством фтористых соединений.

Важно! Чтобы получить качественный шов, используя автоматическую сварку, необходимо правильно подобрать флюс.

Положительные характеристики

Для осуществления такой технологии сварочный ток подаётся на проволоку через специальный мундштук. Он расположен примерно в 70 мм от края. В этом случае электрод не может перегреться. Для работы можно использовать большой ток. В результате происходит быстрая наплавка, хороший глубокий провар. Очень толстый металл можно сваривать без предварительного раздела кромок.

Когда выполняется автоматическая дуговая сварка, поддерживается постоянная величина шва. Он получается одинаковой формы и имеет однородный химический состав. В результате получается качественное соединение, отличающееся высокой стабильностью. Подобная технология не допускает появления дефектов, связанных с появлением подрезов и сплавлением металла.

Флюс защищает от разбрызгивания. Окружающую поверхность не нужно будет очищать от сварочных брызг.

Сварка флюсом считается высокопроизводительным процессом, при котором значительно экономится электроэнергия, совместно со сварочными материалами. Экономия достигает 30—40%.

Отрицательные стороны

К сожалению, при всех своих достоинствах автоматическая сварка имеет и ряд недостатков. Прежде всего это большая жидкотекучесть флюса. Сварочную операцию можно осуществлять только внизу. Горизонтальное отклонение от основной плоскости шва должно быть менее 10—15 градусов. Игнорирование такого требования приводит к появлению различных дефектов. Кроме того, сварка флюсом не годится для обработки труб, диаметр которых меньше 150 мм.

Читайте также:

- В каких случаях не требуется проведения внеочередной аттестации специалиста сварочного производства

- Неразъемные соединения пайка сварка клепка склеивание и т п основные виды внешние отличия применение

- Машина стыковой сварки мсс 1902

- Флюс для сварки оцинкованных труб

- Коэффициент на сварку металлоконструкций