Подготовка к газовой сварке

Обновлено: 21.09.2024

Газовая сварка – способ универсальный, но при ее выполнении необходимо помнить, что нагреванию подвергается достаточно большой участок вокруг сварного соединения. Поэтому нельзя исключить возникновение коробления и развитие внутренних напряжений в конструкциях, причем они более значительные, чем при других способах сварки. В связи с этим газовая сварка в большей степени подходит для таких соединений, для которых достаточно небольшого количества наплавленного металла и малого нагрева основного металла. Прежде всего речь идет о стыковых, угловых и торцовых соединениях (независимо от их пространственного положения – нижнего, горизонтального, вертикального или потолочного), в то время как тавровых и нахлесточных следует избегать (хотя они тоже могут осуществляться).

Чтобы сварной шов отличался высокими механическими свойствами, требуется выполнить следующие действия:

? подготовить кромки металла;

? подобрать соответствующую мощность горелки;

? отрегулировать пламя горелки;

? взять необходимый присадочный материал;

? правильно сориентировать горелку и определить траекторию ее перемещения по выполняемому шву.

Как и при дуговой сварке, при газовой кромки свариваемого металла нужно подготовить. Их очищают (на 20–30 мм с каждой стороны) от ржавчины, влаги, масла и проч. Для этого достаточно прогреть кромки. В случае сварки цветных металлов используют механические и химические способы очистки.

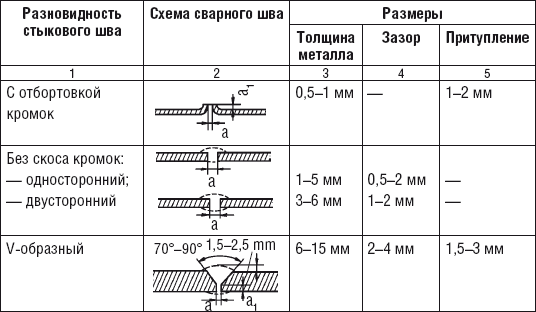

При осуществлении стыковых соединений (табл. 7) следует помнить о некоторых правилах разделки кромок:

? при сваривании тонколистового металла (до 2 мм) присадки не используют – достаточно выполнить отбортовку кромок, которые потом расплавляются и дают валик сварного шва. Возможен и такой вариант: сварить кромки встык без разделки и зазора, но с применением присадочного материала;

Предварительная подготовка кромок свариваемого металла при выполнении стыковых соединений

Примечание: a – величина зазора; a1 – величина притупления; S и S1 – толщина металла.

? при сваривании металла толщиной менее 5 мм можно обойтись без скоса кромок и вести одностороннюю газовую сварку;

? при соединении металла толщиной более 5 мм кромки скашивают под углом в 35–40°, чтобы общий угол раскрытия шва составлял 70–90°. Это позволит проварить металл на всю толщину.

При выполнении угловых соединений присадочный материал не используют, а шов формируют расплавлением кромок металла.

Нахлесточные и тавровые соединения допускаются исключительно при сварке металла толщиной до 3 мм, поскольку при большей толщине локальный нагрев металла бывает неравномерным, что приводит к развитию значительных внутренних напряжений и деформаций, а также к появлению трещин как в металле шва, так и в основном металле.

Чтобы в процессе сварки детали не сдвигались и зазор между ними не изменялся, их фиксируют либо специальными приспособлениями, либо прихватками. Длина, количество и промежуток между последними зависят от толщины металла, длины и конфигурации шва:

? если металл тонкий, а швы короткие, длина прихваток составляет 5–7 мм при интервале между ними в 70–100 мм;

? если металл толстый, а швы длинные, то длину прихваток увеличивают до 20–30 мм, а расстояние между ними – до 300–500 мм.

В процессе сварки пламя горелки направляют на металл таким образом, чтобы он попадал в восстановительную зону и находился в 2–6 мм от ядра. При сварке легкоплавких металлов пламя горелки в основном ориентируют на присадочный материал, а зону ядра отодвигают на еще большее расстояние от сварочной ванны.

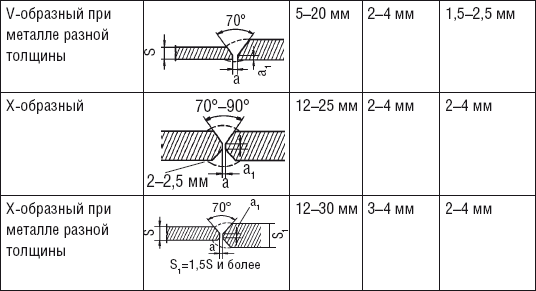

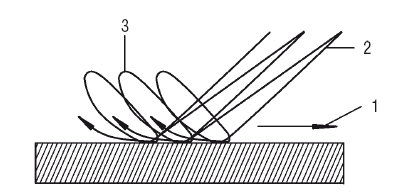

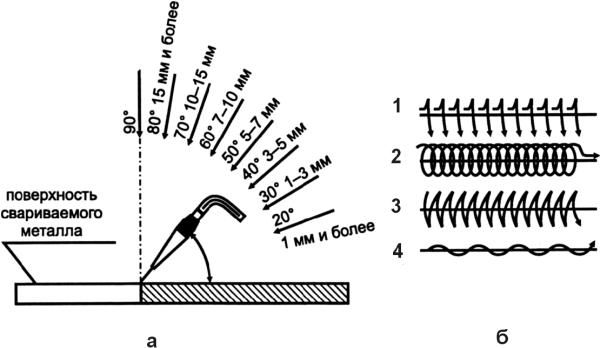

Рис. 17. Способы регулировки скорости нагрева и плавления металла путем изменения: а – угла наклона мундштука; б – траектории движения мундштука и проволоки; 1 – при сварке тонколистового металла;2, 3 – при сварке толстолистового металла

При сварке необходимо регулировать скорость нагрева и плавления металла. Для этого прибегают к таким действиям (рис. 17):

? изменяют угол наклона мундштука;

? манипулируют самим мундштуком.

При сварке необходимо следить за тем, чтобы:

? ядро пламени не контактировало с расплавленным металлом, поскольку последний может от этого науглероживаться;

? сварочная ванна была защищена зоной факела и восстановительной зоной, иначе металл будет окисляться атмосферным кислородом.

В процессе использования газовой горелки необходимо соблюдать правила обращения с ней:

1. Если горелка находится в исправном состоянии, то пламя, которое она дает, бывает устойчивым. В том случае, если наблюдаются какие-либо отклонения (горение нестабильное, пламя отрывается или гаснет, случаются обратные удары), надо обратить особое внимание на узлы горелки и отрегулировать ее.

2. Чтобы проверить инжекторную горелку, подсоединяют кислородный рукав, к корпусу крепят наконечник. После затягивания накидной гайки аккуратно откручивают ацетиленовый вентиль, кислородным редуктором устанавливают соответствующее давление кислорода, после чего открывают кислородный вентиль.

3. Если приставленный к ацетиленовому ниппелю палец присасывается, это означает, что кислород создает разряжение. Если этого не происходит, возможно, засорились инжектор, смесительная камера или мундштук. Их следует прочистить.

4. Повторить проверку на разряжение (подсос). Его величина определяется зазором между концом инжектора и входом в смесительную камеру. Выкручивая инжектор, зазор регулируют.

5. Категорически запрещено использовать неисправные горелки.

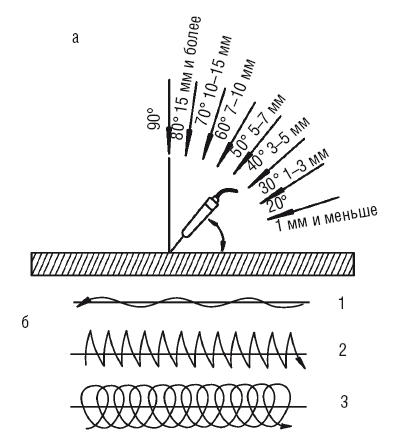

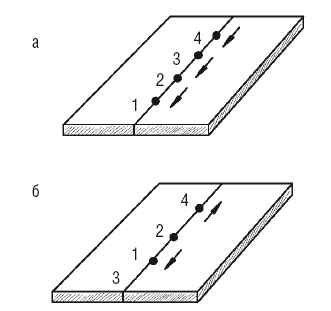

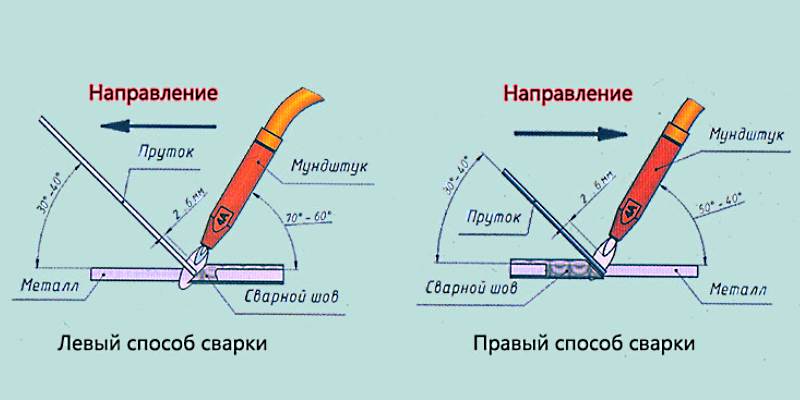

Рис. 18. Способы газовой сварки (стрелкой указано направление сварки): а – левый; б – правый; 1 – присадочная проволока; 2 – сварочная горелка

Различают два способа газовой сварки (рис. 18):

? левую сварку, при которой горелку перемещают справа налево и держат позади присадочной проволоки. При этом сварочное пламя ориентировано на еще не сваренный шов. Этот способ не позволяет в достаточной степени защитить металл от окисления, сопровождается частичной потерей тепла и дает низкую производительность сварки;

Правый способ обычно применяют, если толщина свариваемого металла превышает 5 мм, тем более что при этом сварочное пламя по бокам ограничено кромками изделия, а сзади – валиком наплавленного металла. Благодаря этому потери теплоты снижаются, и она используется более эффективно.

Левый способ имеет свои преимущества, поскольку, во-первых, шов все время находится в поле зрения сварщика и он может регулировать его высоту и ширину, что имеет особое значение при сварке тонколистового металла; во-вторых, при сварке пламя может растекаться по поверхности металла, снижая риск пережога.

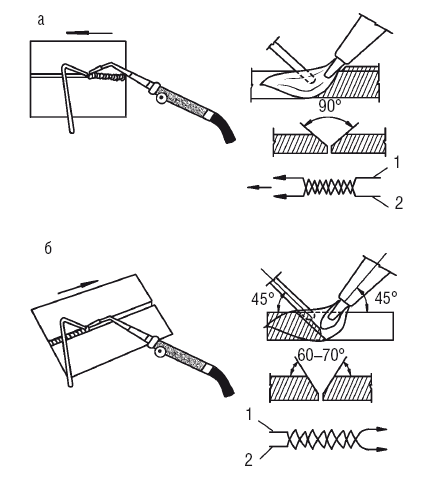

При выборе того или иного способа сварки нужно руководствоваться и пространственным положением сварного шва:

? при выполнении нижнего шва следует учитывать толщину металла. Его можно накладывать и правым, и левым способом. Данный шов наиболее легкий, поскольку сварщик может наблюдать за процессом. Кроме того, жидкий присадочный материал стекает в кратер и не выливается из сварочной ванны;

? для горизонтального шва предпочтителен правый способ. Чтобы не допустить вытекания жидкого металла, стенки сварочной ванны делают с некоторым перекосом;

? для вертикального шва на подъем – и левый, и правый, а для вертикального шва на спуск – только правый способ;

? потолочный шов легче накладывать правым способом, поскольку поток пламени направлен на шов и не дает жидкому металлу вытечь из сварочной ванны.

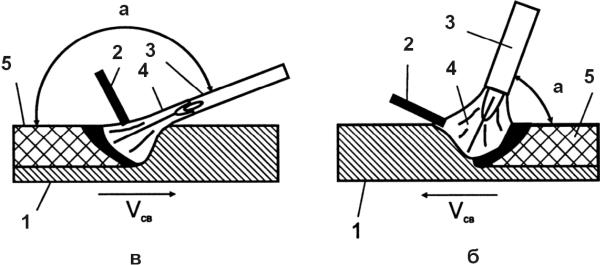

Способом, гарантирующим высокое качества сварного шва, является сварка ванночками (рис. 19).

Данный метод применяют для сварки тонколистового металла и труб из низкоуглеродистых и низколегированных сталей облегченными швами. Им можно воспользоваться и при сварке стыковых и угловых соединений при толщине металла до 3 мм.

Рис. 19. Сварка ванночками: 1 – направление сварки; 2 – траектория движения присадочной проволоки; 3 – траектория движения мундштука

Процесс сварки ванночками протекает следующим образом:

1. Расплавив металл диаметром 4–5 мм, сварщик помещает в него конец присадочной проволоки. Когда ее конец расплавится, он вводит его в восстановительную зону пламени.

2. Одновременно с этим сварщик, чуть сместив мундштук, совершает им круговые движения, чтобы образовать очередную ванночку, которая должна несколько (примерно на треть диаметра) перекрывать предыдущую. При этом проволоку надо продолжать держать в восстановительной зоне, чтобы не допустить ее окисления. Ядро пламени нельзя погружать в сварочную ванну, иначе произойдет науглероживание металла шва.

При газовой сварке швы бывают одно– или многослойными. Если толщина металла составляет 8–10 мм, швы наваривают в два слоя, при толщине более 10 мм – три слоя и более, причем каждый предыдущий шов предварительно очищают от шлака и окалины.

Многопроходные швы при газовой сварке не практикуют, поскольку наложить узкие валики очень тяжело.

При газовой сварке возникают внутренние напряжения и деформации, поскольку участок нагрева оказывается более обширным, чем, например, при дуговой сварке. Для уменьшения деформаций необходимо принимать соответствующие меры. Для этого рекомендуют:

? равномерно нагревать изделие;

? подбирать адекватный режим сварки;

? равномерно распределять наплавленный металл по поверхности;

? придерживаться определенного порядка наложения швов;

? не увлекаться выполнением прихваток.

Для борьбы с деформациями применяют разные способы:

1. При выполнении стыковых соединений сварной шов накладывают обратноступенчатым или комбинированным способом, разделив его на участки длиной 100–250 мм (рис. 20). Поскольку теплота равномерно распределяется по поверхности шва, основной металл практически не подвержен короблению.

2. Уменьшению деформаций способствует их уравновешивание, когда последующий шов вызывает деформации, обратные тем, которые вызвал предыдущий шов.

3. Находит применение и способ обратных деформаций, когда перед сваркой детали укладывают так, чтобы после нее в результате действия деформаций они заняли нужное положение.

Рис. 20. Последовательность наложения шва при сварке стыковых соединений: а – от кромки; б – от середины шва

4. Бороться с деформациями помогает и предварительный нагрев соединяемых изделий, в результате чего достигается меньшая разность температур между сварочной ванной и изделием.

Этот способ хорошо работает при ремонте чугунных, бронзовых и алюминиевых изделий, а также в том случае, если они изготовлены из высокоуглеродистых и легированных сталей.

5. В ряде случаев прибегают к проковке сварного шва (в холодном или горячем состоянии), что улучшает механические характеристики шва и снижает усадку.

6. Термическая обработка – еще один способ устранения развившихся напряжений. Она бывает предварительной, проводится одновременно со сваркой или ей подвергают уже готовое изделие. Режим термической обработки определяют форма деталей, свойства свариваемых металлов, условия и проч.

Данный текст является ознакомительным фрагментом.

Продолжение на ЛитРес

Теория сварки

Теория сварки Основные понятия Прежде чем говорить о сварочных работах, необходимо ввести ряд наиболее важных понятий, которые непосредственно связаны с ними и без которых невозможно понимание тех или иных процессов. Причем они намеренно расположены не в алфавитном

Металлургия сварки

Металлургия сварки Процессы расплавления и затвердевания металла, в ходе которых его химический состав претерпевает изменения, а кристаллическая решетка – трансформацию, называются металлургическими. Сварка также относится к ним, но по сравнению с другими подобными

Виды сварки

Виды сварки Напомним, что получение неразъемного соединения твердых материалов в процессе их местного плавления или пластического деформирования называется сваркой. Металлы и сплавы, как уже было сказано, являются твердыми кристаллическими телами, состоящими из

Техника газовой сварки

Техника газовой сварки Газовая сварка – способ универсальный, но при ее выполнении необходимо помнить, что нагреванию подвергается достаточно большой участок вокруг сварного соединения. Поэтому нельзя исключить возникновение коробления и развитие внутренних

Техника безопасности при газовой сварке и резке

Техника безопасности при газовой сварке и резке Газовая сварка и резка связаны с определенным риском, поэтому при их осуществлении необходимо строго соблюдать правила техники безопасности:1. До проведения работ надо внимательно прочитать инструкцию по применению

Техника дуговой сварки

Техника дуговой сварки Сварочные работы предполагают определенную подготовку деталей, которая включает в себя несколько операций:? правку, которую осуществляют на станках или вручную. Например для правки листового и полосового металла применяют различные

Технология газовой сварки для начинающих

По популярности газовая сварка находится на втором месте после электродуговой. Технология относится к виду сварки плавлением. Газосварочное оборудование обеспечивает надежное соединение цветных и черных металлов.

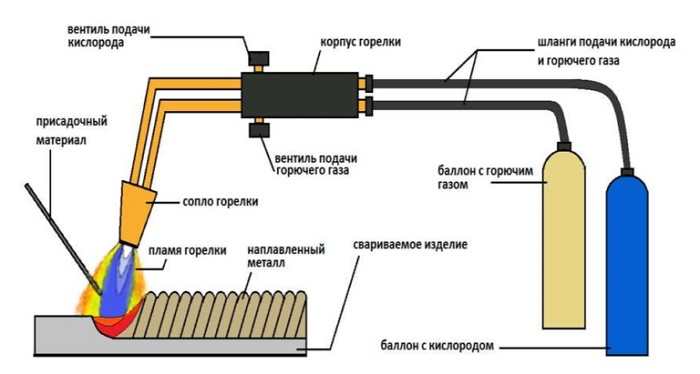

Что такое газовая сварка

Сущность газовой сварки заключается в том, что металл соединяемых заготовок и присадочного материала плавится теплом, выделяемым при сгорании горючих газов. Для получения высокой температуры они смешиваются с чистым кислородом в смесителе газовой горелки. Соотношение компонентов можно оперативно изменять регулировкой объемов, подаваемых в смеситель. Это позволяет настраивать оптимальный режим сварки или резки.

У газовой сварки, по сравнению с дуговой, скорость нагревания рабочей зоны меньше. Эту особенность относят к достоинствам при работе с инструментальной сталью, чугуном, цветными металлами. Сварка этих металлов должна проводиться с медленным нагревом и охлаждением. К ним также относятся некоторые марки легированной стали.

Отличительной особенностью газовой сварки является возможность сваривать почти все металлы.

Достоинства и недостатки

К плюсам газовой сварки относят:

- низкую цену оборудования;

- возможность сварки и резки в полевых условиях;

- регулирование мощности пламени в широких пределах;

- сварку большинства видов металла и сплавов ― от алюминия до легированных сталей;

- плавный нагрев, предотвращающий деформацию деталей и образование трещин.

Недостатки:

- Низкий КПД из-за большого рассеивания тепла. По этой же причине технология не рентабельна при сварке заготовок толщиной больше 5 мм из-за перерасхода газа.

- Нагрев большой площади прилегающих к шву участков способствует образованию остаточных напряжений в металле.

- При соединении внахлест высока вероятность деформации деталей.

- Процесс газовой сварки из-за особенностей принципа работы трудно поддается механизации.

- Применение легковоспламеняющихся газов связано с высокой взрывопожароопасностью.

Область применения

Газовую сварку металлов применяют для выполнения:

- сборки и ремонта изделий из стали толщиной до 5 мм;

- монтажа трубопроводов небольшого диаметра;

- наплавки твердых сплавов и цветных металлов на сталь и чугун;

- монтажа конструкций из тонкостенных труб;

- заделки дефектов на отлитых заготовках.

Широкое распространение газопламенная сварка получила в строительстве, сельском хозяйстве, ремонтных мастерских.

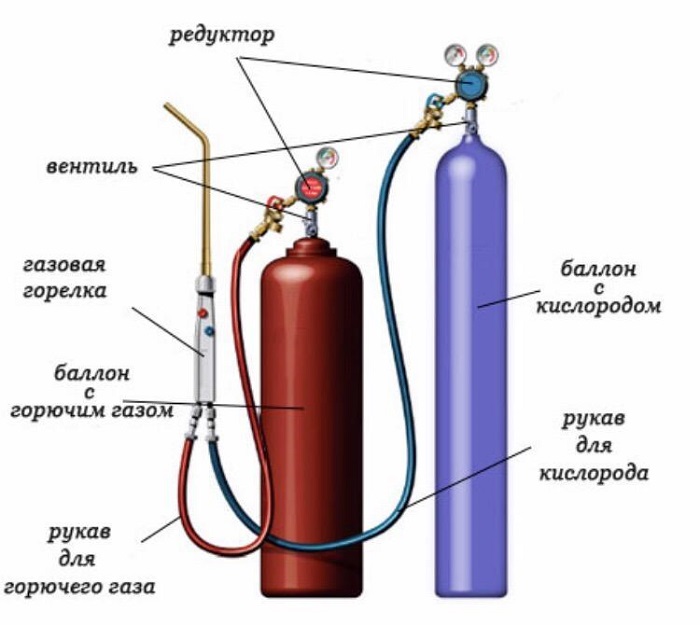

Применяемое оборудование

В комплект оборудования для сварки газом входят:

- Водяной затвор для предотвращения повреждения элементов оборудования обратным пламенем. Устанавливается между горелкой и источником ацетилена. По мере испарения воду доливают.

- Баллоны с кислородом и горючим газом или генератор ацетилена. По правилам техники безопасности газ не должен контактировать с краской. Поэтому верхнюю часть баллонов не окрашивают. Чтобы при контакте ацетилена с медью не произошел взрыв, на баллонах с этим газом должны устанавливаться вентили из другого металла.

- Газовая горелка, обычная или инжекторная.

- Редукторы для снижения давления газа и кислорода на выходе из баллонов.

- Шланги для соединения газовой горелки с баллонами. На шлангах для горючих газов нанесена желтая полоса.

Если газосварочные работы проводятся в разных местах, оборудование устанавливают на тележку с соответствующими креплениями. На предприятиях устраивают стационарные газовые посты с вентиляцией и шкафами для хранения баллонов.

Какие газы используются при сварке

Для того, чтобы газы сгорали с максимальной эффективностью нужен кислород без примесей. В зависимости от степени очистки он бывает:

- высшего сорта (концентрация 99,5 %);

- 2-го (99,2 %);

- 3-го (98,5 %).

Так как варят газосваркой не в стерильных условиях, следует учитывать, что при контакте кислорода с техническими маслами может произойти самовозгорание. Баллоны должны храниться в помещении, где нет источников открытого огня в месте, куда не попадают солнечные лучи.

Чаще всего в паре с кислородом используют ацетилен, так как его температура горения доходит до 3400⁰C. Его получают из карбида кальция при растворении в воде.

Обратите внимание!

При высоком давлении или температуре ацетилен взрывается. Поэтому, по правилам безопасности установка водяного затвора обязательна.

Второе место с температурой горения до 2800⁰C занимает пропан. Газовые смеси кислорода с метаном, водородом, парами керосина, блаугазом по температуре значительно уступают лидерам. Применяются для работы только с цветными металлами с низкой температурой плавления.

Расходные материалы

Расходными называют сварочные материалы, необходимые для формирования швов. Для заполнения зазоров между соединяемыми деталями используется присадочная проволока. Ее диаметр выбирают в зависимости от толщины заготовок и способа сварки. Если проволоки нужной марки нет, ее можно заменить полоской металла, из которого сделаны детали.

Для защиты расплавленного металла от окисления при контакте с воздухом используют флюс, который создает защитную среду за счет выделения газов при нагреве. Особенно это актуально при сварке меди и алюминия, а также их сплавов. Для углеродистой стали такая защита необязательна. Во все виды флюса в качестве основного компонента входит борная кислота. Составы готовят в виде пасты, порошка, раствора. Флюс наносят на детали или присадочную проволоку.

Технология и способы газовой сварки

Технология газовой сварки подразделяется на два вида:

- Газопламенный вид выполняется с образованием сварочной ванночки за счет плавления кромок деталей и присадочной проволоки.

- Газопрессовая сварка выполняется без присадочных материалов и флюсов. После расплавления кромок детали плотно сжимаются между собой и удерживаются до остывания шва.

В обоих случаях кромки предварительно очищают от грязи, ржавчины наждачной бумагой или металлической щеткой. Аналогично обрабатывают присадочные материалы.

Техника газовой сварки позволяет накладывать швы независимо от пространственного положения ― от нижних до потолочных. При наложении потолочных швов расплавленный металл удерживают давлением газовой смеси. Для соединения деталей с предварительно отбортованными кромками присадочная проволока не нужна. Чаще всего газовой сваркой заготовки соединяют встык, угловыми и торцевыми швами реже. Скорость нагревания кромок деталей регулируют углом наклона относительно поверхности деталей. Чем больше его величина, тем быстрее нагревается металл.

На практике применяются следующие способы сварки:

- Левый используют для работы с металлами толщиной до 3 мм с низкой температурой плавления. Пламя ведут вдоль стыка справа налево. Для лучшего прогрева кромок деталей совершают колебательные поперечные движения мундштуком. При левом способе газовой сварки присадочную проволоку перемещают перед горелкой. Ее диаметр должен быть в 2 раза меньше толщины деталей плюс 1 мм.

- Правый применяют для сварки заготовок толщиной более 3 мм с разделанными под углом кромками. Пламя ведут от левого края стыка к правому, присадочную проволоку, опустив конец в сварочную ванну, продвигают вслед за мундштуком. Ее диаметр не должен превышать половины толщины деталей. За счет лучшей защиты сварочной ванны пламенем при правом способе качество швов выше, чем при левом. Кроме этого на 10% сокращается расход газа и на 20% продолжительность процесса.

У сварки пропаном и альтернативными газами есть особенности, учитывать которые новичкам трудно. Поэтому на начальном этапе обучения для начинающих сварщиков лучше использовать стандартную смесь кислорода с ацетиленом. Отработку навыков проводят на разных видах металла.

Технология сварки газовых труб

Cварка газовых труб проводится по различной технологии: плазменной, газовой, аргоновой, электродуговой. Соединения должны быть качественными, новички до монтажа газопроводов не допускаются, только специалисты с личным клеймом. Процесс регулируется ГОСТ 16037-80 и СНиП III-42-80. Выбор способа сварки зависит от сплава. Для монтажа используют стальной и пластиковый прокат. Для газопроводов бытового назначения традиционно используют металл.

Способы сварки

Технология монтажа зависит от диаметра трубы и толщины стенки:

- Газосварку ацетиленом или пропаном используют для труб до 150мм диаметром и стенкой до 6 мм. Стыки до 3 мм толщиной варят без разделки, на остальных предварительно срезают кромки под острым углом для образования прочного соединения.

- Аргонодуговая, MIG/MAG сварка применяется для стальных газопроводов.

- Электросварку проводят при небольших объемах, число проходок зависит от толщины проката. Для работы используют автоматическое, полуавтоматическое или ручное сварочное оборудование.

- Полуавтоматом обычно делают финишный слой, применяют флюсы или защитную атмосферу.

- При внутридомовой разводке электросварку применяют в исключительных случаях, обычно используют газовое оборудование.

У каждого из методов есть плюсы и минусы. Многое зависит от свариваемого материала, доступа к трубе на монтируемых участках.

Электродуговое сваривание

При сварке газовых труб электросваркой работы начинают с подготовки кромок. Их выравнивают болгаркой под прямым углом. Заусенцы зачищают напильником. Если стенки толще 3 мм, проводится разделка кромок под углом до 60°. Со стыков удаляют ржавчину, грязь, затем приводят обезжиривание.

Перед проходом шва детали прихватывают в нескольких местах плавящимися электродами в несколько проходов:

- тонкие стенки 3 мм варят за один раз;

- до 6 мм – в два слоя;

- более 6 мм толщиной – в три и более.

Поворотный стык проходят за один прием полностью, для работы применяют специальные вращатели. При затрудненном доступе шов варят фрагментарно, заполняя весь стык расплавленным металлом. Финишный слой делают сплошным, стыки сварочных соединений привариваются внахлест.

Сварка MIG/MAG

Технология Metal Inert/Active Gas предусматривает создание защитной атмосферы над рабочей зоной. Сварка газовых труб методом MIG/MAG применяется для проката из углеродистых сталей, заключается в подаче присадочной проволоки, расплавлением ее воздействия электрической дуги. Защитная атмосфера препятствует окислению расплава. В инверторных полуавтоматах присадочная проволока выполняет функцию токопроводящего электрода. Подача газа регулируется редуктором или расходомерным устройством. Способы сварки:

- ручной – сварщик подает присадку в сварочную ванну самостоятельно (самый простой и малозатратный вариант выполнения сварочных работ);

- в полуавтоматическом режиме присадка подается через пистолет с регулируемой скоростью (работа с инверторным оборудованием требует определенных навыков, умения контролировать шов);

- при использовании автоматов скорость подачи присадочной проволоки фиксированная (применяется дорогостоящее оборудование).

В качестве защитной атмосферы используется углекислый газ, средний расход для тонкостенных труб – 15 л/час. Присадочная проволока подбирается по типу материала трубы.

Аргонодуговой способ

Сваривать газопроводы по технологии TIG (Tungsten Insert Gas) нужно с использованием тугоплавких электродов на основе вольфрама. Он создает электродугу, под воздействием которой:

- расплавляются кромки стыкового соединения (при работе на тонкостенных трубах и прокате из ст.10, ст.20);

- расплав образуется разогревом присадочной проволоки.

При сварке магистральных трубопроводов пользуются выпрямителями или инверторами. Облако защитного газа создается над всей рабочей поверхностью, аргон ионизируется при обратной полярности.

Сила рабочего тока зависит от химического состава сплава, толщины проката. Возможные значения от 150 до 500 А. По ампераж подбирают диаметр электрода.

Газовая сварка

Суть метода в расплавлении металла под воздействием пламени. Газосварка применяется для монтажа трубного проката с толщиной стенки свыше 3,5 мм. Ацетиленом или другим горючим газом создается температура до 3000°С. Тонкостенный прокат варят с использованием защитных флюсов, они предохраняют трубу от прожогов.

В рабочую зону присадочная проволока подается перед горелкой, она образует ванну расплава, формирует катет шва. Наплавочный валик формируют движениями горелки, направлением пламени. Прочные соединения получаются только при равномерном разогреве стенок и присадки, важно избегать непроваров, чтобы не было утечек газа.

Когда доступ к стыку затруднен, используют операционный шов. В доступных местах делают поворотные соединения. При монтаже труб внахлест, если требуется перейти с одного диаметра на другой, место соединения наплавляют в несколько проходок, чтобы образовался сглаживающий слой. Качество швов при ацетиленовой сварке хуже, чем при MIG/MAG или TIG, качественные соединения по силам только опытным сварщикам. У начинающих возможны прожоги и непровары.

Особенности проведения сварочных работ в квартире

Для сварки трубопровода низкого давления небольшого диаметра традиционно применяют электродуговую ручную или полуавтоматическую сварку. При стыке участков разного диаметра нужны переходники, без них надежность газопровода снижается.

Перед сваркой газовых труб в квартире проверяют, перекрыт ли газ. Если требуется демонтаж участка, используют резак. При переносе трубы стык заглушают, наваривая пятак из металла. Основные этапы проведения работ:

- производится продувка монтируемого участка, чтобы удалить остатки природного газа;

- резаком демонтируется заменяемый участок;

- кромки стыка зачищаются, обезжириваются;

- после сварки магистраль заполняется;

- каждый стык проверяется в тестовом режиме на герметичность (на шов наносится мыльная смесь, если появились пузырьки, есть утечка).

К газоходам предъявляются особые требования, самостоятельный монтаж или демонтаж газопроводов запрещен.

Работы по магистральной разводке проводятся с разрешения газоснабжающей организации после утверждения проекта. Обязательно предусматривается врезка запорной арматуры – специальных кранов, перекрывающих подачу газа.

В многоквартирных домах работы проводятся под контролем газовой службы, в частных домах владельцы могут монтировать трубы самостоятельно, но придерживаясь требований СНиП.

Стыковое соединение труб по силам опытным сварщикам. От герметичности газопроводов зависит пожарная безопасность здания. Даже при небольшом дефекте возможны утечки, поэтому контроль соединений проводится в обязательном порядке.

Техника газовой сварки

– подготовить кромки металла;

– подобрать соответствующую мощность горелки;

– отрегулировать пламя горелки;

– взять необходимый присадочный материал;

– правильно сориентировать горелку и определить траекторию ее перемещения по выполняемому шву.

Как и при дуговой сварке, при газовой кромки свариваемого металла нужно подготовить. Их очищают (на 20–30 мм с каждой стороны) от ржавчины, влаги, масла и пр. Для этого достаточно прогреть кромки. В случае сварки цветных металлов используют механические и химические способы очистки.

При осуществлении стыковых соединений (табл. 42) следует помнить о некоторых правилах разделки кромок:

– при сваривании тонколистового металла (до 2 мм) присадки не используют – достаточно выполнить отбортовку кромок, которые потом расплавляются и дают валик сварного шва. Возможен и такой вариант: сварить кромки встык без разделки и зазора, но с применением присадочного материала;

– при сваривании металла толщиной менее 5 мм можно обойтись без скоса кромок и вести одностороннюю газовую сварку;

– при соединении металла толщиной более 5 мм кромки скашивают под углом в 35–40°, чтобы общий угол раскрытия шва составлял 70–90°. Это позволит проварить металл на всю толщину.

Таблица 42. ПРЕДВАРИТЕЛЬНАЯ ПОДГОТОВКА КРОМОК СВАРИВАЕМОГО МЕТАЛЛА ПРИ ВЫПОЛНЕНИИ СТЫКОВЫХ СОЕДИНЕНИЙ

Примечание: a – величина зазора; а1 – величина притупления; S и S1 – толщина металла.

– если металл тонкий, а швы короткие, длина прихваток составляет 5–7 мм при интервале между ними в 70-100 мм;

– если металл толстый, а швы длинные, то длину прихваток увеличивают до 20–30 мм, а расстояние между ними – до 300–500 мм.

При сварке необходимо регулировать скорость нагрева и плавления металла. Для этого прибегают к таким действиям (рис. 91):

– изменяют угол наклона мундштука;

– манипулируют самим мундштуком.

Рис. 91. Способы регулировки скорости нагрева и плавления металла путем изменения: а – угла наклона мундштука; б – траектории движения мундштука и проволоки; 1 – при сварке тонколистового металла; 2, 3 – при сварке толстолистового металла

– ядро пламени не контактировало с расплавленным металлом, поскольку последний может от этого науглероживаться;

– сварочная ванна была защищена зоной факела и восстановительной зоной, иначе металл будет окисляться атмосферным кислородом.

Различают два способа газовой сварки (рис. 92):

Рис. 92. Способы газовой сварки (стрелкой указано направление сварки): а – левый; б – правый; 1 – присадочная проволока; 2 – сварочная горелка

– левую сварку, при которой горелку перемещают справа налево и держат позади присадочной проволоки. При этом сварочное пламя ориентировано на еще не сваренный шов. Этот способ не позволяет в достаточной степени защитить металл от окисления, сопровождается частичной потерей тепла и дает низкую производительность сварки;

– при выполнении нижнего шва следует учитывать толщину металла. Его можно накладывать и правым, и левым способом. Данный шов наиболее легкий, поскольку сварщик может наблюдать за процессом. Кроме того, жидкий присадочный материал стекает в кратер и не выливается из сварочной ванны;

– для горизонтального шва предпочтителен правый способ. Чтобы не допустить вытекания жидкого металла, стенки сварочной ванны делают с некоторым перекосом;

– для вертикального шва на подъем – и левый, и правый, а для вертикального шва на спуск – только правый способ;

– потолочный шов легче накладывать правым способом, поскольку поток пламени направлен на шов и не дает жидкому металлу вытечь из сварочной ванны.

Способом, гарантирующим высокое качества сварного шва, является сварка ванночками (рис. 93).

Рис. 93. Сварка ванночками: 1 – направление сварки; 2 – траектория движения присадочной проволоки; 3 – траектория движения мундштука

– равномерно нагревать изделие;

– подбирать адекватный режим сварки;

– равномерно распределять наплавленный металл по поверхности;

– придерживаться определенного порядка наложения швов;

– не увлекаться выполнением прихваток.

1. При выполнении стыковых соединений сварной шов накладывают обратноступенчатым или комбинированным способом, разделив его на участки длиной 100–250 мм (рис. 94). Поскольку теплота равномерно распределяется по поверхности шва, основной металл практически не подвержен короблению.

Рис. 94. Последовательность наложения шва при сварке стыковых соединений: а – от кромки; б – от середины шва

4. Бороться с деформациями помогает и предварительный нагрев соединяемых изделий, в результате чего достигается меньшая разность температур между сварочной ванной и изделием. Этот способ хорошо работает при ремонте чугунных, бронзовых и алюминиевых изделий, а также в том случае, если они изготовлены из высокоуглеродистых и легированных сталей.

6. Термическая обработка – еще один способ устранения развившихся напряжений. Она бывает предварительной, проводится одновременно со сваркой или ей подвергают уже готовое изделие. Режим термической обработки определяют форма деталей, свойства свариваемых металлов, условия и пр.

Техника дуговой сварки Сварочные работы предполагают определенную подготовку деталей, которая включает в себя несколько операций:– правку, которую осуществляют на станках или вручную. Например для правки листового и полосового металла применяют различные

Высокопроизводительные способы сварки

Высокопроизводительные способы сварки Для повышения производительности ручной дуговой сварки разработано несколько способов.1. Один из них называется сваркой с глубоким проплавлением (благодаря такому методу производительность труда возрастает примерно на 50–70 %), в

Технология сварки в защитных газах

Технология сварки в защитных газах Дуговая сварка в среде защитных газов получает все большее распространение, поскольку отличается рядом технологических достоинств:– обеспечивает высокую производительность труда и степень концентрации тепла источника питания,

Особенности сварки различных материалов

Особенности сварки различных материалов Газовая сварка может быть применена для сваривания различных материалов.1. Сварка легированной стали. В ее состав входят титан, молибден, хром, никель и др. От присутствия тех или иных легирующих компонентов зависят особенности

Метод холодной сварки в домашних условиях

Метод холодной сварки в домашних условиях Сварку стыков полотнищ линолеума вы можете производить двумя способами – горячим, то есть инфракрасными лучами и горячим воздухом, и холодным.Первый метод сварки в основном применяют на производстве, а в домашних условиях –

Техника шпаклевания

Техника шпаклевания Берут немного шпаклевки на шпатель и наносят ее на поверхность стены мазками средней толщины, затем нажимают на лезвие шпателя чуть сильнее и разравнивают шпаклевочный слой движениями по вертикали.Шпаклевку разравнивают до получения очень тонкого

Техника покраски

Техника покраски При окрашивании потолков и стен обращают внимание на направление света, падающего из окна. Если покраска производится кистью, предпоследний слой краски обязательно наносят против направления солнечных лучей, а последний наоборот. Иначе, после

Метод холодной сварки в домашних условиях Сварку стыков полотнищ линолеума производят следующими способами:– тепловой, то есть инфракрасными лучами и горячим воздухом;– холодный.Первый метод сварки в основном применяют на производстве, а в домашних условиях – только

Техника безопасности

Техника безопасности Каждый профессиональный электрик, перед тем как переходить непосредственно к практике, сдает специальный экзамен по технике безопасности. В этот экзамен входят вопросы по эксплуатации электроустановок и способам работы с ними, которые были бы

Техника «резерваж»

Техника «резерваж» Резерваж – способ, основанный на нанесении воскового или жирового слоя по намеченному на изделии рисунку перед его глазурованием. В пчелиный воск добавляют скипидар и нагревают до растворения. С помощью кисточки накладывают состав на места, не

Качество сварного соединения зависит от правильного выбора режима и техники выполнения сварки. При сварке деталей из листового металла толщиной до 2 мм сварка ведется без присадочного материала за счет расплавления предварительно отбортованных кромок.

Метод газовой сварки прост, универсален, не требует дорогостоящего оборудования и используется в заводских или цеховых условиях, а также при строительно-монтажных и ремонтных работах на любых производствах. При ручной сварке пламя горелки направляют на свариваемые кромки так, чтобы они находились в восстановительной зоне на расстоянии 2–6 мм от конца ядра. Конец присадочной проволоки держат в восстановительной зоне или в сварочной ванне.

Положением горелки называется угол наклона мундштука к поверхности свариваемого металла. Этот угол зависит от толщины соединяемых кромок изделия и теплопроводности металла (рис. 76).

Рис. 76.

Углы наклона мундштука горелки при сварке различных толщин (а) и способы перемещения мундштука горелки (б):

1 – с отрывом горелки; 2 – спиралеобразный; 3 – полумесяцем; 4 – волнистый

Чем толще металл и чем больше его теплопроводность, тем угол наклона мундштука горелки должен быть больше. Это способствует более концентрированному нагреву металла вследствие подведения большего количества теплоты. При сварке низкоуглеродистой стали вначале для быстрого и лучшего прогрева металла устанавливают наибольший угол наклона, затем в процессе сварки угол уменьшают до нормы, а в конце сварки постепенно уменьшают, чтобы лучше заполнить кратер и предупредить пережог металла.

Различают два основных способа газовой сварки: правый и левый.

При правом способе (рис. 77а) процесс сварки ведется слева направо. Горелка перемещается впереди присадочного прутка, а пламя направлено на формирующийся шов. Этим обеспечивается хорошая защита сварочной ванны от воздействия атмосферного воздуха и замедленное охлаждение сварного шва. Такой способ позволяет получать швы высокого качества.

При левом способе (рис. 77б) процесс сварки производится справа налево. Горелка перемещается за присадочным прутком, а пламя направляется на несваренные кромки и подогревает их, подготавливая к сварке.

Рис. 77. Схема газовой сварки:

а – правым способом; б – левым способом; 1 – металл; 2 – присадочный пруток; 3 – горелка; 4 – пламя горелки; 5 – готовый шов

Правый способ применяют при сварке металла толщиной более 5 мм. Пламя горелки при этом способе ограничено с двух сторон кромками изделия, а спереди наплавленным валиком, что значительно уменьшает рассеивание теплоты и повышает степень его использования.

Однако при левом способе внешний вид шва лучшие, так как сварщик отчетливо видит шов, поэтому может получить его равномерную высоту и ширину. Все это особенно важно при сварке тонких листов. Поэтому тонкий металл сваривают левым способом. Кроме того, при левом способе пламя свободно растекается по поверхности металла, что снижает опасность его пережога.

Способ сварки также зависит от пространственного положения шва.

Нижние швы выполняют как левым, так и правым способом в зависимости от толщины металла.

Вертикальные швы при толщине металла до 2 мм рекомендуется сваривать правым способом сверху вниз и левым способом снизу вверх. При больших толщинах металла сварку следует выполнять способом двойного валика.

Горизонтальные швы выполняют правым способом – пламя горелки направляют на заваренный шов, а присадочный пруток вводят сверху в сварочную ванну, расположенную под некоторым углом к оси шва. Эти меры предупреждают вытекание расплавленного металла.

Потолочные швы легче сваривать правым способом, так как в этом случае газовый поток пламени направлен непосредственно на шов и тем самым препятствует вытеканию металла из сварочной ванны.

В процессе сварки мундштук горелки и присадочный пруток совершают одновременно два движения: одно – вдоль оси свариваемого шва и второе – колебательные движения поперек оси шва. При этом конец присадочного прутка движется в направлении, обратном движению мундштука.

Для получения сварного шва с высокими механическими свойствами необходимо хорошо подготовить свариваемые кромки, правильно подобрать мощность горелки, отрегулировать сварочное пламя, выбрать присадочный материал, установить положение горелки и направление перемещения ее по свариваемому шву.

Подготовка кромок заключается в очистке их от масла, окалины и других загрязнений, разделке под сварку и прихвате короткими швами. Свариваемые кромки очищают на ширину 20–30 мм с каждой стороны шва. Для этой цели можно использовать пламя сварочной горелки. При нагреве окалина отстает от металла, а краска и масло выгорают. Затем поверхность свариваемых деталей зачищают стальной щеткой до металлического блеска. При необходимости (например, при сварке алюминия) свариваемые кромки травят в кислоте, а затем промывают и сушат.

Разделка кромок под сварку зависит от типа сварного соединения, который, в свою очередь, зависит от взаимного расположения свариваемых деталей.

Стыковые соединения являются для газовой сварки наиболее распространенным типом соединений. Металлы толщиной до 2 мм сваривают встык с отбортовкой кромок без присадочного материала или встык без разделки и без зазора, но с присадочным материалом. Металл толщиной 2–5 мм сваривают встык без разделки кромок, но с зазором между ними. При сварке металла толщиной более 5 мм применяют V-образную или Х-образную разделку кромок. Угол скоса выбирают в пределах 70–90°, что обеспечивает хороший провар вершины шва.

Угловые соединения также часто применяются при сварке металлов малой толщины. Такие соединения сваривают без присадочного металла. Шов выполняется за счет расплавления кромок свариваемых деталей.

Нахлесточные и тавровые соединения допустимы только при сварке металла толщиной менее 3 мм, так как при больших толщинах металла неравномерный местный нагрев вызывает большие внутренние напряжения и деформации и даже трещины в шве и основном металле. Скос кромок производят ручным или пневматическим зубилом, а также на специальных кромкострогальных или фрезерных станках. Экономичным способом является ручная или механизированная кислородная резка, образующиеся при этом шлаки и окалину удаляют зубилом и металлической щеткой.

Сборка под сварку производится в специальных приспособлениях или на прихватках, обеспечивающих точность положения свариваемых деталей и зазора между кромками в течение всего процесса сварки. Длина прихваток, их число и расстояние между ними зависят от толщины металла, длины и конфигурации свариваемого шва. При сварке тонкого металла и коротких швах длина прихваток составляет 5–7 мм, а расстояние между прихватками около 70–100 мм. При сварке толстого металла и при швах значительной длины прихватки делаются длиной 20–30 мм, а расстояние между ними – 300–500 мм.

Основные параметры режима сварки выбирают в зависимости от свариваемого металла, его толщины и типа изделия. Определяют оптимальную мощность и вид пламени, марку и диаметр присадочной проволоки, способ и технику сварки. Швы накладывают однослойные и многослойные. При толщине металла до 6–8 мм применяют однослойные швы, до 10 мм – швы выполняют в два слоя, а при толщине металла 10 мм швы сваривают в три слоя и более.

Толщина слоя при многослойной сварке зависит от размеров шва, толщины металла и составляет 3–7 мм.

Перед наложением очередного слоя поверхность предыдущего слоя должна быть хорошо очищена металлической щеткой. Сварку производят поочередно короткими участками. При этом стыки валиков в слоях не должны совпадать. При многослойной сварке зона нагрева меньше, чем при однослойной. В процессе сварки при наплавке очередного слоя происходит отжиг нижележащих слоев. Кроме того, каждый слой можно подвергнуть проковке.

Все эти условия позволяют получить сварной шов высокого качества, что очень важно при сварке ответственных конструкций. Однако следует учесть, что производительность сварки снижается и при этом рекомендуется больше горючего газа.

Низкоуглеродистые стали сваривают газовой сваркой без особых затруднений. Сварка выполняется нормальным пламенем. Присадочным материалом служит сварочная проволока. Ответственные сварные узлы и конструкции из низкоуглеродистой стали выполняют применением низколегированной проволоки. Наилучшие результаты дают кремне-марганцовистая и марганцовистая проволоки марок Св–08ГА, Св–10Г2, Св–08ГС, Св–08Г2С. Они позволяют получить сварной шов с высокими механическими свойствами.

Среднеуглеродистые стали свариваются удовлетворительно, однако при сварке возможно образование в сварном шве и зоне термического влияния закалочных структур и трещин. Сварку выполняют слегка науглероживающим пламенем, так как даже при небольшом избытке в пламени кислорода происходит существенное выгорание углерода. Удельная мощность пламени должна быть в пределах 80–100 л/(чмм). Рекомендуется левый способ сварки, чтобы снизить перегрев металла. При толщине металла более 3 мм следует проводить предварительный общий подогрев детали до 250–300 °C или местный нагрев до 650–700 °C.

Присадочным материалом во время сварки служат марки сварочной проволоки, указанные для малоуглеродистой стали, и проволока марки Св–12ГС. При определении мощности пламени следует иметь в виду, что при сварке правым способом удельная мощность должна быть повышена на 20–25 %. Увеличение мощности пламени повышает производительность сварки, однако при этом возрастает опасность пережога металла.

Диаметр присадочной проволоки d (мм) при сварке металла толщиной до 15 мм левым способом определяют по формуле:

где s – толщина свариваемой стали, мм.

При правом способе сварки диаметр проволоки берут равным половине толщины свариваемого металла. При сварке металла толщиной более 15 мм применяют проволоку диаметром 6–8 мм. После сварки можно рекомендовать проковку металла шва в горячем состоянии и затем нормализацию с температуры 800–900 °C. При этом металл приобретает достаточную пластичность и мелкозернистую структуру.

Анна Франк. Погибла ли она в газовой камере?

Анна Франк. Погибла ли она в газовой камере? А может, не было войны? И «шмайссер» — детская игрушка; Дневник, залитый кровью ран, Был не написан Анной Франк; Берлин не слышал грома пушек? Александр Розенбаум Существует заблуждение, что еврейская девочка Анна Франк,

Газы, применяемые при газовой сварке, резке и пайке

Газы, применяемые при газовой сварке, резке и пайке Кислород (О2) При нормальном атмосферном давлении и обычной температуре кислород представляет собой газ без запаха, цвета и вкуса. Он несколько тяжелее атмосферного воздуха. При нормальном атмосферном давлении и

Достоинства газовой сварки:

Достоинства газовой сварки: • простота и дешевизна оборудования;• дешевые расходные материалы;• простой способ регулирования процесса горения;• маневренность в применении (любое положение горелки в пространстве);• высокая технологичность

Недостатки газовой сварки:

Недостатки газовой сварки: • низкая эффективность нагрева;• широкие швы и широкая зона термического влияния;• относительно низкая производительность труда;• трудность автоматизации

Преимущества электродуговой сварки:

Преимущества электродуговой сварки: • высокая технологичность процесса;• возможность автоматизации и механизации процессов сварки;• меньшая по сравнению с газовой сваркой зона термического влияния;• простота регулирования процесса сварки;• дешевые расходные

Недостатки электродуговой сварки:

Недостатки электродуговой сварки: • необходимость использования специальных сварочных трансформаторов или инверторов (преобразователей);• энергозависимость (необходима электрическая сеть или генераторы);• подготовка деталей для сборки (разделка кромок, фиксация

Преимущества термитной сварки:

Преимущества термитной сварки: • простота в использовании и низкая себестоимость;• возможность производить сварку в экстренных

Недостатки термитной сварки:

Недостатки термитной сварки: • высокая способность поглощать влагу (гигроскопичность);• чувствительность к механическим и тепловым воздействиям (пожароопасность);• возможность взрыва при попадании воды на горящую термитную шашку;• невозможность управления

Оборудование и аппаратура для проведения газовой сварки

Оборудование и аппаратура для проведения газовой сварки Газовой сваркой называется сварка плавлением, при которой нагрев кромок соединяемых частей и присадочного материала производится теплотой сгорания горючих газов в кислороде. Классифицируется газовая сварка по

Технология сварки под флюсом

Виды контактной сварки

Виды контактной сварки Основными видами контактной сварки являются стыковая, точечная и шовная.Стыковой контактной сваркой называют сварку, при которой соединение свариваемых частей происходит по всей поверхности стыкуемых торцов. Данная сварка может быть выполнена

Оборудование для контактной сварки

Оборудование для контактной сварки Для производства стыковой контактной сварки используют контактные машины общего назначения (универсальные) и специальные (для сварки арматуры, трубопроводов и др.). В строительной промышленности для стыковой сварки применяются

Техника безопасности при газовой сварке и резке Техника безопасности при работе с газосварочным оборудованием заключается в выполнении следующих требований:1. Запрещается устанавливать оборудование и производить сварочные работы вблизи огнеопасных

Читайте также: