Подготовка поверхности под контактную сварку

Обновлено: 20.09.2024

Очистка поверхности конструкционных материалов необходима для осуществления различных технологических процессов их соединения (сварка, пайка, склеивание), обработки (нанесение покрытий, упрочнение или легирование поверхно стных слоев, создание рельефа поверхности методами расплавления, термическая обработка и др.), ремонта (переплав поверхностных слоев, наплавка, пайка), термической резки, термической строжки или термического сверления.

А.А. Кайдалов, д-р техн. наук, Институт электросварки им. Е. О. Патона НАН Украины

На нашем сайте вы можете купить инструменты и принадлежности для работы с трубами по выгодным ценам. Поставки оборудования возможны во все регионы России. Получить консультацию по ассортименту и оформить заказ можно по телефону (8452) 66-22-78.

Очистка поверхности конструкционных материалов необходима для осуществления различных технологических процессов их соединения (сварка, пайка, склеивание), обработки (нанесение покрытий, упрочнение или легирование поверхно стных слоев, создание рельефа поверхности методами расплавления, термическая обработка и др.), ремонта (переплав поверхностных слоев, наплавка, пайка), термической резки, термической строжки или термического сверления.

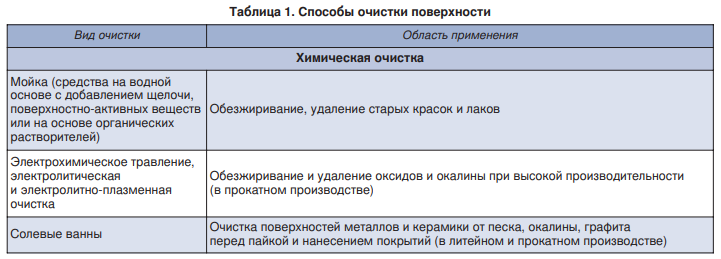

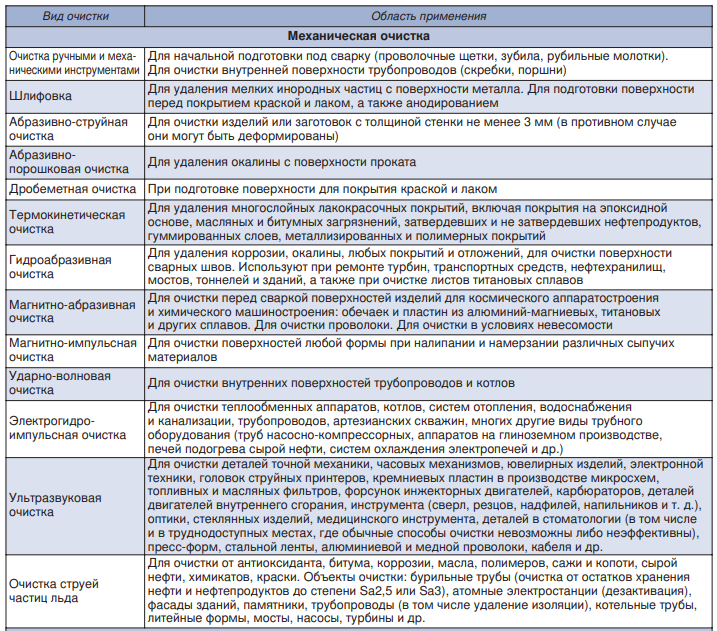

Существует три основных класса способов очистки: химический, механический и термический (табл. 1). При выборе способа очистки поверхности необходимо учитывать физические и химические свойства загрязнения, материал очищаемого изделия, его габарит и конфигурацию; экологические условия, связанные с наличием очистных сооружений, возможные выбросы в атмосферу и безопасность труда.

Способы химической очистки имеют наибольшее применение в металлургии и как финишные процессы перед сваркой. Способы механической очистки поверхностей конструкционных материалов являются одними из самых распространенных и дешевых. Их можно совмещать с другими операциями механической обработки заготовок или деталей. Способы термической очистки наиболее совершенны, универсальны, высокопроизводительны, их легко совмещать с последующими технологическими процессами.

Требования к очистке поверхности металлов и сплавов перед сваркой

Для обеспечения высокого качества сварного шва очистке от средств консервации, загрязнений, ржавчины и оксидных пленок, а также от слоев металла с нарушенными свойствами, подвергают стыкуемые поверхности, внешние и внутренние (в случае сквозного проплавления) поверхности деталей на расстоянии в обе стороны от будущего шва шириной:

- не менее 5 мм — для стыковых соедине ний, выполняемых дуговой, электроннолучевой и лазерной сваркой, контактной сваркой оплавлением, сваркой встык нагретым элементом при номинальной толщине свариваемых деталей до 5 мм включительно;

- не менее номинальной толщины стенки детали — для стыковых соединений, выполняемых дуговой, электронно-лучевой и лазерной сваркой, контактной сваркой оплавлением, сваркой встык нагретым элементом при номинальной толщине свариваемых деталей от 5 до 20 мм;

- не менее 20 мм — для стыковых соединений, выполняемых дуговой и электронно-лучевой сваркой, контактной сваркой оплавлением, сваркой встык нагретым элементом при номинальной толщине свариваемых деталей свыше 20 мм, а также для стыковых и угловых соединений, выполненных газовой сваркой, независимо от толщины стенки свариваемых деталей и при ремонте дефектных участков в сварных соединениях;

- не менее 5 мм (независимо от толщины свариваемых деталей) — для угловых, тавровых и нахлесточных сварных соединений и участков для вварки труб в трубные доски, выполняемых дуговой, электронно-лучевой и лазерной сваркой;

- не менее 50 мм (независимо от толщины свариваемых деталей) для сварных соединений, выполняемых электрошлаковой сваркой.

Очищенные поверхности листового проката не должны иметь следов ржавчины, окалины, масла и прочих загрязнений. Не допускаются расслоения, закаты, трещины, а для двухслойной стали — и отслоения коррозионностойкого слоя. Чистоту поверхности проверяют прежде всего визуально для выявления дефектов металла. При толщине листового проката более 36 мм зону, прилегающую к очищенным поверхностям, дополнительно следует проконтролировать ультразвуком на ширине не менее 50 мм для выявления трещин, расслоений и т. д. Не допускаются дефекты площадью более 1000 мм⊂2 при чувствительности контроля Д5Э. На 1 м длины контролируемой поверхности проката допускается не более трех зафиксированных дефектов при минимальном расстоянии между ними 100 мм.

На поверхностях разделки кромок не должно быть следов резки и разметки, нанесенной на наружной поверхности деталей. Для получения высокого качества сварного шва со стыкуемых поверхностей, полученных термической резкой, как правило, необходимо снять слой металла толщиной 2–3 мм. Предварительную очистку выполняют химическими и/или механическими способами, а окончательную — в зависимости от свариваемого металла и степени начальной и требуемой финишной шероховатости очищаемой поверхности — различными физико-химическими способами (травление, электрополировка, воздействие тлеющим разрядом и др.), а также шабрением. Непосредственно перед сваркой внешнюю поверхность свариваемых деталей в области стыка и стыкуемые поверхности (насколько возможно через зазор в стыке) очищают маломощным источником сварочного нагрева, не заплавляя при этом стык.

Шероховатость очищенных поверхностей соприкасающихся кромок деталей, подготовленных под дуговую, плазменную и светолучевую сварку, должна быть не более Ra=12,5 мкм (Rz=80 мкм), под электроннолучевую и лазерную сварку — Rz ≤ 30 мкм. Для определения шероховатости и волнистости поверхности применяют профилографы-профилометры, аттестованные образцы шероховатости (сравнения) и другие средства измерения.

Для определения чистоты поверхности применяют прямые и косвенные способы. Прямые способы позволяют определять загрязнения непосредственно на поверхности контролируемых деталей. Среди них большое распространение получил микроскопический способ, основанный на смачиваемости, и способ, основанный на разности потенциалов. Высокую чувствительность обеспечивает способ, основанный на применении радиоактивных изотопов. Косвенные способы основаны на удалении с поверхности загрязнений растворителями или травлением загрязненного слоя в травильных смесях. Их применяют, главным образом, в лабораторных условиях. Из косвенных способов на производстве используют лишь способ измерения удельного сопротивления моющих растворов.

Очистка поверхностей металлов и сплавов перед нанесением покрытий

Нанесенное покрытие может быстро разрушиться, если на поверхности металла или сплава есть загрязняющие вещества: ржавчина, окалина, масло и жир, пыль и грязь, вода, растворимые соли, краска.

Для подготовки поверхностей перед нанесением антикоррозионных покрытий применяют различные виды очистки: ручную механическую; абразивно-струйную, в том числе дробеструйную и гидроабразивную; гидродинамическую струей высокого и сверхвысокого давления, а также обезжиривание специальными моющими средствами (например, «ТМ-Унилан», «ТМ-Унилан К2», «Пентамаш ОФ1»). Выбор вида очистки имеет большое значение, поскольку от качества подготовки поверхности зависит срок службы антикоррозионного покрытия.

Между долговечностью покрытий и степенью очистки поверхности существует четкая зависимость. Для механических способов подготовки поверхности ориентировочные коэффициенты сроков службы покрытий в зависимости от подготовки поверхности могут быть представлены следующим образом:

- неподготовленная поверхность — 1,0;

- ручная механическая очистка — 1,5–2,0;

- абразивно-струйная очистка — 3,5–4,0.

Абразивно-струйные способы очистки обеспечивают шероховатость и степень очистки поверхности в соответствии со стандартами ISO 12944 и ГОСТ 9.402–80. Шероховатость очищенных поверхностей перед нанесением покрытий должна быть в пределах Ra = 12,5. 15 мкм.

Очистка поверхности металла перед резкой

От подготовки металла к термической резке в значительной мере зависит качество поверхности резов и точность размеров вырезаемых деталей. Очистка поверхности разрезаемого металла обязательна, так как при наличии загрязнений не только ухудшается качество поверхности резов, но и, например, затрудняется выполнение кислородной резки, поскольку плотные слои прокатной окалины или ржавчины останавливают процесс резки. Поверхность разрезаемого металла очищают, как правило, механическими или термическими методами до степени Sa2.

При резке взрывом, водяной и водоабразивной струей, ультразвуковой резке предварительная очистка поверхности разрезаемого материала не обязательна.

В судостроении для резки с высокой точностью размеров заготовок длиной 16–20 м с последующей сваркой применяют машины термической резки с пролетом до 25 м. Эти машины используют не только для подготовки кромок перед сваркой, но и для разметки участков последующей установки ребер жесткости.

Судостроительные предприятия применяют заготовки с нанесенным грунтом или с защитными покрытиями на основе цинка. Если не удалить покрытие, то цинковые включения уменьшат скорость сварки и в некоторых случаях могут вызвать нежелательную пористость, требующую последующего ремонта.

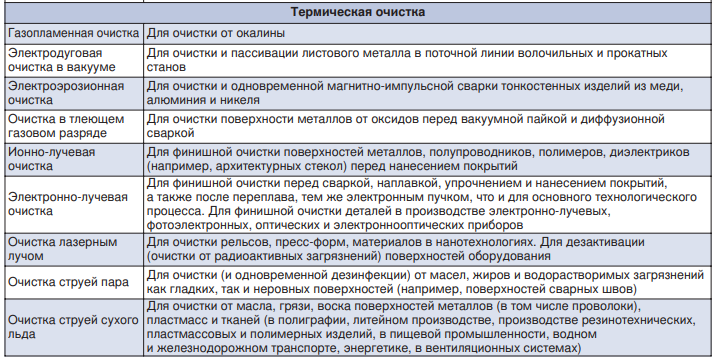

С целью одновременного удаления покрытий в зоне будущей сварки в состав резательной машины вводят дробеструйный аппарат или шлифовальное устройство. При очистке поверхности узконаправленной струей дроби можно достигнуть удаления 85% защитного покрытия при скорости очистки 4 м/мин (табл. 2). Для современного производства — это небольшая скорость. Лучше подходит шлифовка, которая к тому же обеспечивает лучшее качество очистки поверхности.

Подготовка поверхностей сталей после термической резки к сварке

После терми ческой резки кромок необходима очистка поверхностей реза до металлического блеска перед последующей сваркой. При этом обязателен контроль слоя снятого металла. Для получения нужного качества кромок необходимо снять слой металла толщиной 2–3 мм.

Кислородная резка не позволяет производить разделку кромок на металле толщиной менее 5–6 мм. При плазменной и кислородной резке листов с небольшой толщиной и большой протяженностью в результате термического воздействия имеет место коробление. Поэтому более прогрессивным способом разделки кромок является, например, раскрой с помощью ножниц с последующей очисткой и выравниванием кромки кромкообрабатывающим инструментом. Холодный способ разделки кромок позволит сформировать чистые (без оксидов) кромки, выдержать все геометрические параметры кромок: углы, величину притупления на всей длине стыка согласно нормативам.

Для подготовки кромок в листовых конструкциях можно применять, например, переносной кромкообрабатывающий инструмент.

Как правило, кромкорезы не могут обрабатывать изделия сразу после кислородной резки. Сначала изделия необходимо торцевать, затем снять окалину, удалить вырывы, наплывы и брызги.

Предотвращение налипания брызг расплава на поверхность

Ряд технологических процессов, связанных с плавлением материалов (сварка, наплавка, термическое сверление, резка), сопровождается разбрызгиванием части расплава. Немалая доля брызг налипает на поверхность обрабатываемого материала, что после окончания технологического процесса вызывает необходимость дополнительной очистки поверхности от налипших брызг. Для предотвращения налипания брызг расплава на защищаемую поверхность обрабатываемого материала перед началом технологического процесса наносят специальные химические средства. Такие средства, как правило, имеют основой растительное или вакуумное масло и их производят в виде аэрозолей (Antispatter, UFO-1; Antiperl 1000 P/B, Antiperl 1000 CO2, Antiperl EMU №1), жидкостей (Protec®, Metallotion Protec CE15L, Protec CE16M, Protec WLS04) или паст (Dusofix, Antiperl 3000).

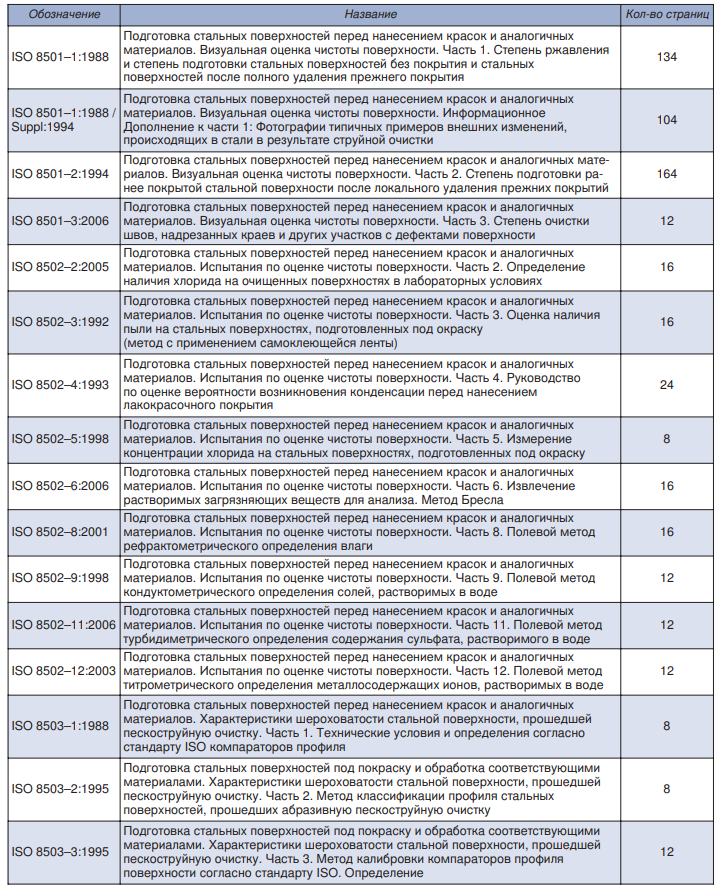

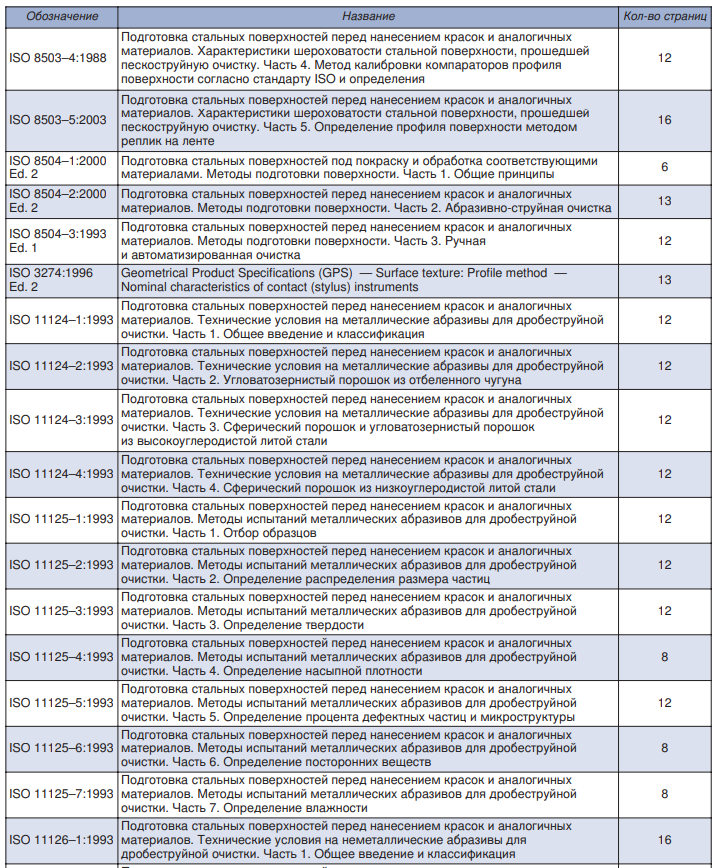

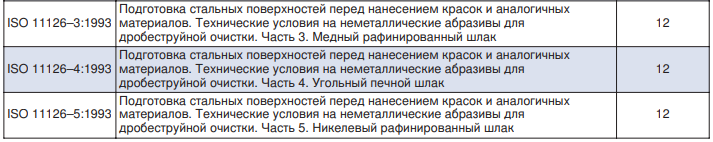

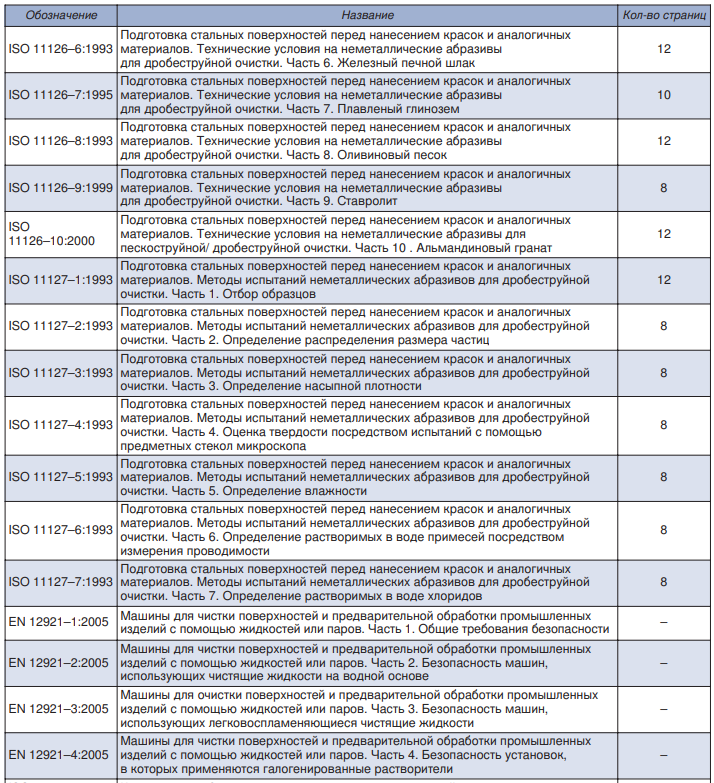

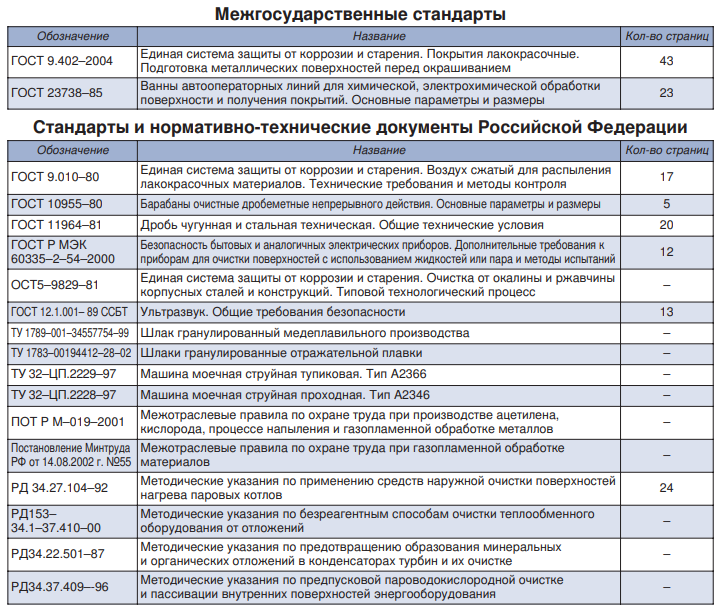

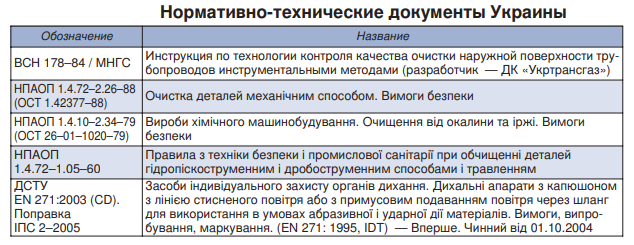

Стандарты в области очистки поверхностей конструкционных материалов

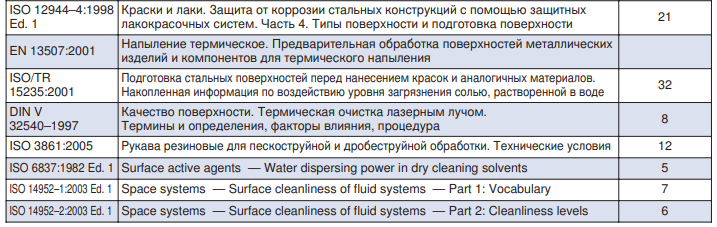

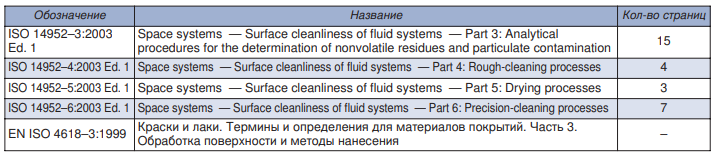

Международные стандарты

Источник: Информационно-технический журнал "Сварщик", 3 (67) 2009

Технология контактной сварки

Качество сварных соединений существенно зависит от подготовки к сварке. Основные этапы подготовки деталей: придание деталям необходимой формы в местах сварки (при стыковой и рельефной сварке); подготовка поверхности деталей; сборка деталей под сварку.

При стыковой сварке форма и размеры соединяемых деталей должны обеспечивать надежное закрепление их в зажимах машины и подвод тока вблизи зоны сварки. Для создания условий равномерного нагрева и одинаковой пластической деформации обеих деталей форму и размеры сечения их вблизи стыка выполняют по возможности одинаковыми. Разница в диаметрах свариваемых деталей должна быть не более 15%, а по толщине — 10%. При большей разнице сечения деталь (заготовка) большего диаметра должна быть обработана на определенной длине до диаметра детали меньшего сечения.

Для получения заданной длины сваренных деталей предусматривают припуски на сварку (подогрев, оплавление, осадку). Величину припуска устанавливают опытным путем при отработке режима сварки и получения соединения требуемого качества. На заготовки рекомендуется наносить установочные риски, которые должны совпадать с торцом зажимов машины. Концы трубчатых и профильных заготовок рекомендуется калибровать в штампе для совмещения сечений при установке в зажимах машины.

Соединяемые торцы должны быть перпендикулярны оси заготовок и иметь шероховатость поверхности не ниже 4-го класса (ГОСТ 2789—73) для сварки сопротивлением и 1-й класс для сварки оплавлением. Подготовку торцов к сварке выполняют резкой на ножницах, пилах, металлорежущих станках, а также с помощью плазменной и газовой резки с последующим удалением металла зоны термического влияния обработкой резанием. Плоские торцы деталей при сварке сопротивлением необходимо точно подгонять, в противном случае затрудняется равномерный нагрев зоны сварки, поэтому их обрабатывают на конус (усеченный конус) или сферу. Такая подготовка торцов локализирует нагрев и способствует удалению окислов из стыка.

Поверхность деталей на установочной длине и в месте контакта с токоподводящими губками машины зачищают от окислов и других загрязнений. При плохой зачистке возрастают потери мощности, ухудшается качество соединений и увеличивается износ губок. Для зачистки поверхности используют дробеструйную, гидропескоструйную обработку, наждачные круги и металлические щетки, а также травление в специальных растворах. Заготовки из цветных сплавов обрабатывают травлением или зачищают стальными проволочными щетками.

При рельефной сварке деталям в месте соединения придают соответствующую форму (см. рис. 9, б). При толщине деталей 1,2 мм соответственно ±0,15 и ±0,12 мм. Получение рельефов рационально совмещать со штамповкой деталей, подлежащих сварке.

К состоянию кромок и поверхности деталей, соединяемых рельефной сваркой, предъявляются повышенные требования. Наличие заусенцев на кромках и выпуклостей на поверхности деталей может привести к случайным контактам, шунтированию тока и ухудшению качества соединений.

Требования к шероховатости поверхности деталей при рельефной сварке такие же, как при точечной и шовной сварке.

При точечной и шовной сварке от состояния поверхности деталей (шероховатость, окислы, загрязнения) существенно зависит качество соединений и стойкость электродов. Поверхность деталей перед сваркой очищают от жира, краски и других загрязнений. Обезжиривание поверхности выполняют ацетоном, бензином и другими растворителями, а также путем обработки в специальных растворах. Для деталей из коррозионно-стойких сталей, жаропрочных и титановых сплавов, не подвергаемых термической обработке, не требуется никакой подготовки, кроме обезжиривания. В серийном и массовом производстве (автомобиле- и вагоностроении) подготовка поверхности деталей из холоднокатаной стали не требуется, так как тонкий слой масла практически не влияет на процесс сварки и ведет лишь к увеличению износа электродов.

С поверхности деталей, изготовленных из горячекатаных сталей, перед сваркой следует удалять окалину. Это может быть выполнено путем травления в специальных растворах (обычно водных растворах кислот) или механической обработки: гидропескоструйной, дробеструйной, абразивной и т. п.). После механической обработки с поверхности деталей должны быть удалены остатки песка и абразивной пыли. Поверхность в местах сварки должна иметь равномерный металлический блеск или матовый оттенок.

В некоторых случаях при снижении требований к стабильности рельефной сваркой можно соединять детали из горячекатаной стали без очистки поверхности от окалины. Деформация металла при смятии рельефа облегчает разрушение окалины в контакте деталей.

Более высокие требования предъявляются к качеству поверхности деталей из алюминиевых и магниевых сплавов. Целью подготовки поверхности под сварку является удаление без повреждения металла относительно толстой пленки окислов с высоким и неравномерным электрическим сопротивлением. Окислы можно удалять механической зачисткой проволочной щеткой или абразивным полотном, а также химическим травлением. После механической зачистки или травления в щелочных растворах происходит активация поверхности деталей и через короткий промежуток времени (несколько часов) они вновь покрываются неоднородной окисной пленой. Поэтому в состав травильного раствора вводят пассиваторы, тормозящие процесс нарастания окисной пленки. Для травления алюминиевых сплавов применяют водный раствор ортофосфорной кислоты с калиевым или натриевым хромпиком в качестве пассиватора. Порядок и режимы травления выбирают в зависимости от марки сплава, из которого изготовлены свариваемые детали.

Автор: Администрация

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Обработанные в таком растворе детали имеют стабильное и достаточно низкое контактное сопротивление (80-120 мкОм), которое сохраняется в течение нескольких суток. Косвенным показателем качества подготовки поверхности легких сплавов под точечную и шовную сварку служит число сварных точек, выполненных без зачистки электродов. Так, при травлении с пассивацией число точек составляет около 100 (достигает 300 точек); при механической зачистке проволочной щеткой - 15-20 точек.

Если свариваемые детали изготовлены путем обработки резанием (точение, фрезерование), то шероховатость поверхности в местах сварки допускается не ниже 4-го класса для черных металлов и не ниже 5-го класса для легких сплавов.

Выбор того или иного способа подготовки поверхности зависит от характера производства (единичное, серийное), марки металла и размеров деталей, исходного состояния поверхности и требований к качеству сварных соединений.

Сборка перед точечной, рельефной и шовной сваркой предназначена для обеспечения правильного взаимного расположения свариваемых деталей и минимальных зазоров между соединяемыми поверхностями. При сборке не допускаются грубая подгонка деталей с образованием хлопунов и больших зазоров и загрязнение нахлестки. При неправильной сборке деталей под точечную и шовную сварку (рис. 34) возникают дефекты в виде выплесков металла, прожогов, искажения формы сварного узла, которые снижают стабильность прочности и надежность соединений. Допустимые зазоры между деталями под точечную сварку после сборки и прихватки должны быть не более 0,5—0,3 мм на длине 100 мм соответственно для деталей толщиной 0,8— 3 мм. Для шовной сварки допустимые зазоры между деталями должны быть еще меньше. Если детали не взаимозаменяемы, то перед подготовкой поверхности необходима предварительная сборка, в процессе которой выполняют подгоночные работы. При полной взаимозаменяемости соединяемых деталей (при массовом и серийном производстве) предварительная сборка не требуется.

При сборке используют съемные болты, фиксаторы, струбцины и специальные приспособления. Сборочные приспособления, входящие в процессе сварки в рабочее пространство машины, изготовляют из немагнитных материалов. Прихватка после сборки обеспечивает жесткое закрепление деталей сварного узла и сохранение его размеров. Если с помощью сборочного инструмента и приспособлений выполнены указанные условия, то после сборки сразу приступают к сварке без операции прихватки. При точечной сварке места постановки прихваточных точек совпадают с расположением основных точек. Точки прихватки под шовную сварку должны располагаться по осевой линии шва. В зависимости от конструкции узла точки прихватки выполняют с шагом 100—200 мм; зазоры должны быть не более допустимых для сборки деталей.

Для стыковой сварки детали собирают непосредственно в зажимах машины. При сварке оплавлением непараллельность торцов деталей не должна превышать 0,5 мм; при сварке сопротивлением торцы должны плотно прилегать друг к другу.

Электроды для контактной сварки

Электроды осуществляют непосредственный контакт машины со свариваемыми деталями. В процессе сварки они сжимают детали, подводят ток, отводят теплоту, выделяющуюся в деталях, и перемещают детали (при шовной сварке). Форма и размеры рабочей поверхности, контактирующей с деталями, и конструкция электродов значительно влияют на качество соединений и производительность сварки.

При сварке электроды нагреваются до высоких температур за счет теплоты, выделяющейся в них при протекании тока, и передачи теплоты от свариваемых деталей. Переменное действие температур и усилий вызывает износ электродов, в результате чего изменяются размеры литой зоны соединений и ухудшается их качество. В связи с этим электроды, ролики и губки следует изготовлять из жаропрочного металла с высокой электротеплопроводностью. Для изготовления электродов используют специальные медные сплавы (табл. 10).

При выборе сплавов для электродов необходимо учитывать, что их электротеплопроводность должна повышаться с повышением электротеплопроводности свариваемых металлов. Для сварки с малой длительностью протекания сварочного тока («ужесточением» режима сварки) следует применять электроды из сплавов с высокой электротеплопроводностью. Применение чистой меди (Ml) для изготовления электродов не рекомендуется из-за низкой стойкости (число сварных точек до переточки).

В зависимости от конструкций электроды для точечной сварки подразделяют на прямые и фигурные. Наиболее распространены прямые электроды (рис. 35, а), которые используют при сварке деталей, имеющих свободные подходы электродов. Прямые электроды изготовляют в соответствии с ГОСТ 14111-69 диаметрами 12, 16, 20, 25, 32 и 40 мм. К фигурным относятся электроды (рис. 35, б), у которых ось, проходящая через центр рабочей поверхности, значительно смещена относительно оси посадочной части. Фигурные электроды сложны в изготовлении, менее удобны в эксплуатации и обычно имеют пониженную стойкость, поэтому такие электроды целесообразно применять, когда сварка без них неосуществима.

Посадочные части электродов и роликов должны обеспечивать надежную передачу сварочного тока и усилия от электрододержателей и валов сварочных машин. У электродов эти функции выполняет чаще всего конусная посадочная часть, хотя возможны и другие виды соединений с электрододержателей (по резьбе, по цилиндрической поверхности). У роликов электрический контакт со вторичным контуром машины обеспечивается поверхностью А (рис. 35, г), а усилия передаются поверхностью Б. С целью получения надежного электрического контакта, а в электродах также герметичного соединения посадочные поверхности должны быть обработаны не ниже 7а класса шероховатости и не должны иметь механических повреждений, окислов и других загрязнений.

При рельефной сварке применяют электроды с плоской рабочей поверхностью (рис. 35, в). Часто в одном или в обоих электродах предусматривают отверстия для размещения выступающих частей свариваемых деталей. Если свариваемая деталь, контактирующая с одним электродом, располагается в отверстии другого электрода, то для предотвращения шунтирования тока это отверстие изолируют от детали (например, текстолитовой втулкой).

Подготовка под сварку деталей из алюминия и его сплавов

При сварке деталей из алюминия и его сплавов предъявляются особые требования к подготовке деталей, материалов и оборудования. Среди сварщиков, занимающихся изготовлением конструкций из алюминия, бытует выражение: "Хорошо подготовлено — наполовину сварено".

Другие страницы по теме

Подготовка под сварку деталей из алюминия

Имеется ряд рекомендаций по подготовке поверхностей алюминиевых деталей и проволоки, которые отличаются от рекомендаций для стали. Например, не допускается зачищать поверхность под сварку абразивами, наждачной бумагой, дробеструйной обработкой и т. п. Помимо механической обработки кромок свариваемых деталей для придания им рациональной формы, облегчающей выполнение соединений, подготовка деталей под сварку и подготовка проволоки к сварке включает очистку их поверхности от загрязнений и оксидов.

Имеется большое количество рецептов подготовки поверхности под дуговую (лучевую); под точечную (шовную) сварку; для получения клеесварных соединений. Однако различия в подготовке невелики.

Подготовка деталей под сварку дуговую (лучевую) .

Для выполнения сварных соединений I и II категории обязательной является химическая обработка поверхностей перед сваркой.

В производственной практике широкое распространение получил следующий процесс подготовки алюминиевых деталей и проволоки к сварке.

1. Прежде всего их поверхность очищают от консервирующей смазки и загрязнений, протирая ее ветошью, смоченной в бензине, уайт-спирите или других органических растворителях. В серийном производстве свариваемые детали обычно обезжиривают в негорячем водном растворе, содержащем 10 г/л NaOH, 40—50 г/л тринатрийфосфата Na3PO4 - 12Н2O, 5 г/л натриевого жидкого стекла Na2SiO3. Продолжительность процесса обезжиривания зависит от степени загрязненности поверхности металла и от температуры. При температуре раствора 60—70°С длительность обезжиривания обычно не превышает 3—5 мин.

2. После обезжиривания детали или проволоку погружают в 5%-ный водный раствор щелочи (NaOH или КОН), нагретый до 60—70°С. В результате взаимодействия со щелочью оксидная пленка стравливается с поверхности в течение 2—3 мин. После этого остатки щелочи и продукты реакции смывают с поверхности деталей сначала горячей, а затем холодной водой, одновременно протирая их волосяными щетками.

3. Сразу же после промывки детали пассивируют в 20%-ной азотной кислоте (HNO3), нагретой до 60—70°С. За 5—7 мин пребывания в растворе поверхность деталей покрывается новым, более плотным слоем оксида алюминия. Извлеченные из азотной кислоты детали промывают в холодной, а затем в горячей воде и сушат подогретым воздухом.

Обезжиривание и травление поверхности проволоки проводят по технологии, принятой для основного металла. Дополнительная обработка может быть различной: вакуумная сушка проволоки; механическая зачистка поверхности в специальном приспособлении; химическое или электрохимическое полирование поверхности.

Следует особо остановиться на подготовке поверхности деталей и проволоки из алюминий-литиевых сплавов.

При ручной дуговой сварке деталей из тонколистовых полуфабрикатов отмечается повышенная склонность соединений к образованию пор по границам шва, которая, снижая прочность сварного соединения при циклических нагрузках, существенно ограничивает область применения этих перспективных сплавов.

Установлено, что возникновение пористости связано с окислением поверхностных слоев при технологических нагревах и наличием в окисленном слое гидридов лития и магния, диссоциирующих при сварочном нагреве с выделением атомарного водорода, который попадает в расплавленный металл сварочной ванны.

Анализ полученных данных позволяет сделать заключение о том, что слой оксидов на основе MgO и Li2O у листов, подвергающихся нагреву до температуры не выше 400°С, имеет толщину 0,03—0,035 мм. Так как этот слой наиболее гигроскопичен, его удаление должно приводить к снижению пористости металла сварных швов. Поэтому была предложена технология подготовки кромок, включающая химическое фрезерование (глубокое травление) в растворе NaOH на глубину 0,04—0,05 мм.

Травление на глубину 0,04—0,05 мм позволило полностью исключить пористость на границах швов. Наблюдались отдельные рассеянные в металле шва поры размерами 0,1—0,15 мм, не превышающими допускаемых по техническим условиям. Методом гидростатического взвешивания установлено высокое качество сварных швов, полученных после травления образцов на глубину до 0,05 мм (табл. 1). Аналогичные результаты получены при автоматической сварке.

Таблица 1. Пористость швов на тонколистовых полуфабрикатах .

| Подготовка под сварку свариваемых кромок | Толщина удаляемого слоя, мм | Суммарный объем пор см 3 на 100г металла |

| Травление в 15% растворе NaOH (80 o C, 15 минут) и в 15% растворе HNO3 (50 o C, 2 минуты) | 0,01-0,02 | 0,2146-0,3318 |

| Химическое фрезерование (глубокое травление) растворе, содержащем 200 г/л NaOH и 8 г/л Al (80 o C, 15 минут) | 0,04-0,05 | 0,0189-0,0245 |

Суммарный объем пор определен методом гидростатического взвешивания.

Подготовка деталей под сварку точечную (шовную)

Основной целью подготовки поверхности под контактную точечную сварку является достижение минимального и стабильного сопротивления в сварочном контакте электрод-деталь и стабильного невысокого сопротивления в контакте деталь-деталь. Наряду с этим необходимо обеспечить постановку большего числа сварных точек на свариваемой детали без зачистки рабочей поверхности электродов.

Влияние естественных пленок на выделение теплоты при контактной точечной сварке тонких деталей из алюминиевых сплавов значительно больше, чем при сварке более толстых, что вносит дополнительные технологические сложности. Внешняя поверхность свариваемых деталей подплавляется с образованием наружных выплесков, прожогов, а рабочая поверхность сварочного электрода после постановки уже нескольких первых точек выхолит из строя.

Исследованиями установлено и производственным опытом подтверждено, что объективной характеристикой качества подготовки поверхности, например, алюминиевых сплавов типа Д16 под контактную точечную сварку является контактное сопротивление участка сварки. Допустимое сопротивление ограничивается значением 150 мкОм. Кроме того, при подготовке поверхности необходимо обеспечить сохранность плакирующего слоя свариваемых листов, особенно малых толщин. Эти требования выполняются при химической подготовке, которая является наиболее удобным и надежным способом обеспечения удовлетворительного качества поверхности.

Например, технологический процесс химической подготовки листов из сплава Д16Т толщиной 0,5—0,6 мм включает в себя следующие операции:

1. Обезжиривание деталей в 2%-ном водном растворе моющего препарата при температуре 60—70°С в течение 2—3 мин.

2. Промывку деталей в теплой (35—50°С) проточной воде многократным погружением (5—8 раз).

3. Травление деталей в водном растворе NaOH (концентрация 40— 60 г/л, температура 35—45°С, длительность травления 30—60 с).

4. Промывку деталей в теплой (35—50°С) проточной воде многократным погружением (5—8 раз); смена воды — из расчета 15 л на 1 м 2 поверхности детали.

5. Промывку деталей в холодной проточной воде многократным погружением (5—8 раз); смена воды — из расчета 25 л на 1 м 2 .

6. Осветление деталей в водном растворе азотной кислоты (концентрация 200—250 г/л, температура 16—30°С, 2—5 мин).

7. Промывку в проточной воде многократным погружением (5—8 раз); смена воды — из расчета 25 л на 1 м 2 .

8. Пассирование деталей в водном растворе ортофосфорной кислоты (Н3РO4) и калиевого хромпика (К2Сr2O7): концентрация H3PO4 — 50—120 г/л, К2Сr2O7 — 0,5—1,2 г/л; температура 26—34°С, длительность травления 15— 20 мин; отношение Н3РO4 к K2Cr2O7 поддерживается на уровне 100:1.

9. Промывку деталей в холодной проточной воде многократным погружением (5—8 раз); смена воды из расчета 25 л на 1 м 2 .

10. Сушку деталей в подогретом до 40—60°С воздухе.

11. Проверку контактного сопротивления образцов и свариваемых Деталей (контактное сопротивление должно иметь минимальные значения и быть стабильным).

Прессованные профили, механически обработанные детали и неплакированные листы перед травлением в ортофосфорной кислоте обрабатывают (травят) в растворе азотной кислоты 25—30%-ной концентрации в течение 1—1,5 ч при температуре 15—25°С с последующей промывкой в холодной проточной воде. Травление в азотной кислоте применяют для получения на поверхности деталей слоя чистого алюминия (не более 3% от толщины детали), при образовании которого улучшаются условия формирования сварного шва (уменьшается количество наружных выплесков и увеличивается промежуток времени до зачистки электродов).

Травленые детали тщательно промывают в холодной проточной воде и протирают жесткими волосяными щетками или хлопчатобумажными салфетками, затем сушат в камерах при температуре до 75°С или на воздухе, а после сушки хранят закрытыми от пыли, влаги и загрязнений.

Подготовка поверхностей под склеивание

Состояние поверхности склеиваемых металлов играет существенную роль, и основным требованием, предъявляемым к поверхности под склеивание, является обеспечение высокого и стабильного уровня адгезионных сил на границе раздела клей-металл.

Для достижения повышенной адгезионной прочности клеевого соединения при подготовке поверхности под склеивание используются различные методы, обеспечивающие оптимальное смачивание поверхности металла клеем и его растекание. Наиболее высокая прочность на сдвиг клеевых соединений из алюминиевых сплавов достигается в случае анодирования, наименьшая — в случае зачистки наждачной бумагой.

В отечественной практике основным способом подготовки поверхностей склеиваемых деталей из алюминиевых сплавов является анодирование в серной и хромовой кислотах. Второй вариант более совершенен: при анодировании в хромовой кислоте анодная пленка, как правило, не отслаивается от металла. Существуют и другие способы подготовки поверхности деталей из алюминиевых сплавов под склеивание. Один из них — химическое травление в смеси серной и хромовой кислот, так называемый пиклинг-процесс. Сначала детали обрабатывают в парах трихлорэтилена (5 мин), затем помешают в жидкий трихлорэтилен (15—20 мин) и после промывки в холодной воде обрабатывают в растворе серной кислоты (22,5 мас. ч.), бихромата натрия (7,5 мас. ч.) и воды (70 мас ч.). Травление осуществляется при температуре 60—65°С в течение 20—30 мин. После промывки детали подвергаются сушке на воздухе при температуре не выше 65°С. Обработанные этим способом детали пригодны для склеивания в течение 7 сут.

Для повышения адгезионной прочности и стабилизации уровня адгезии композиций применяют адгезионный грунт, который наносится на подготовленную поверхность и подвергается сушке при температуре 20°С в течение 30 мин. После этого на поверхности склеиваемых деталей наносят клей и отверждают его.

Адгезионный грунт позволяет обеспечить защиту подготовленной к склеиванию поверхности металла, сохранить ее активность и повысить адгезионную прочность клеевого соединения при его эксплуатации в условиях повышенной влажности при температуре 50—70°С.

Точечная сварка металлов

На этой странице рассмотрена по отдельным технологическим операциям точечная сварка металлов : стали и её сплавов, алюминиевых, медных, магниевых, титановых сплавов .

Технологический процесс производства сварной конструкции состоит из следующих основных операций: изготовления заготовок и деталей; подготовки поверхности деталей под сварку; сборки и прихватки; собственно сварки ; правки и механической доработки; антикоррозионной зашиты и контроля качества. В зависимости от серийности производства, его технического уровня , ответственности узлов и условий их эксплуатации последовательность и число операций могут корректироваться и окончательно определяются рабочим технологическим процессом (маршрутной технологией и операционными картами) . Большинство из перечисленных операций являются типовыми, их включает и точечная сварка металлов, и шовная сварка, и рельефная сварка.

Качество металла и точность изготовления заготовок и деталей существенно влияют на процесс образования и качество сварных соединений. Раскрой заготовок из листа осуществляется на гильотинных и дисковых ножницах, реже - в штампах или с использованием кислородной резки (для низкоуглеродистых сталей с содержанием до 0,25 % углерода и толщиной 2 . 6 мм) . Для механизированного раскроя листов из цветных металлов, высоколегированныхсталей и титана используют микроплазменную и лазерную резку, так как при этом достигаются наилучшие показатели скорости и качество реза . Заготовки из профильного проката нарезают пилами , прессножницами, реже кислородной резкой.

Формообразование деталей из листовой заготовки и профильного проката выполняют различными видами холодного деформирования (штамповкой, вытяжкой , выдавливанием, гибкой и т .п .) . Хрупкие металлы деформируют с подогревом . Детали, изготовленные резанием, должны иметь шероховатость поверхности не грубее Rz 20 п о ГОСТ 2789- 73. Реже в сварных узлах используют детали, изготовленные литьем и ковкой, при этом в металле заготовки должны отсутствовать дефекты типа трещин, пор, рыхлот , раковин и т.п.

Подготовку поверхностей деталей проводят для предупреждения и устранения вредных влияний оксидов и загрязнeний в междуэлектродной зоне нa процесс сварки и качество получаемого сварного соединения. Наличие загрязнений и поверхностных оксидных пленок в зоне сварки может вызвать:

- загрязнение сварного соединения неметаллическими включениями;

- образование раковин, пор и трещин в металле ядра и на поверхности деталей;

- недопустимые выплески металла из зоны сварки;

- подгар и подплавление поверхности деталей;

- повышение уровня нагрева электродов и, соответственно, снижение стойкости их рабочей части.

Прямым следствием указанных дефектов является понижение прочности и коррозионной стойкости соединения.

Выбор способа подготовки поверхности деталей зависит от марки свариваемого материала, исходного состояния поверхности заготовки, толщины металла и размера детали, а также от типа производства и требований к качеству соединений.

Двусторонняя подготовка поверхности деталей (общая или местная) включает в себя последовательно выполняемые операции:

1- обезжиривание,

2- механическую обработку или химическое травление,

3- пассивирование,

4 - нейтрализацию,

5 - промывку,

6 - сушку

7- контроль.

В большинстве случаев объективной характеристикой качества подготовки поверхности деталей под сварку является величина электросопротивления холодных деталей rээ (табл. 1). Сопротивление измеряется микроомметром или же методом амперметра-вольтметра, с использованием специального пресса или непосредственнo в электродах сварочной машины c изоляцией одного из электродов. Материaл электродов, форма, размеры иx рабочей поверхности, сила сжатия дoлжны соответствовать условиям сварки деталей данного типа. Измерение rээ и сравнение c допускаемыми значениями для разныx пар материалов (смотрите табл . 1) нужно выполнять на стадии отрабoтки технологии подготовки поверхности деталей.

Если случай сомнительный и возможны нарушения технологии подготовки деталей или условий их хранения после обработки, тоже проводят измерения.

Таблица 1. Химические способы подготовки поверхности деталей (по данным НИАТ) .

Допускается о качестве подготовки деталей из сталей и титановых сплавов судить по результатам внешнего визуального осмотра и сравнения с эталонным образцом. Для деталей из алюминиевых сплавов обязательно измерение rээ.

На производстве используют механическую и химическую обработку поверхности деталей, в некоторых случаях (для жаропрочных сплавов) применяют их комбинированное сочетание.

Химические способы подготовки обладают особенной эффективностью в массовом и крупносерийном производстве ответственных деталей, т.к. они позволяют получить чистыe и малоактивные поверхности c низким значением контактных сопротивлений практичеcки для любых металлов и сплавов. Химическая обработка поверхности деталей проводится в соответствии с производствен ной инструкцией и технологической документацией , которые регламентируют последовательность операций , состав растворов, их температуру и продолжительность каждой операции (см. табл. 1).

Механическую подготовку поверхности про водят дробеструйной (или пескоструйной) обработкой или зачисткой металлощётками и абразивными кругами. Дробеструйная обработка выполняется при наличии нa деталях прочной оксидной пленки или слоя окалины.

Детали из титановых сплавов и стали обрабатываются металлической дробью, а магниевые и алюминиевые - стеклянными шариками. Остатки дрoби и продуктов обработки удаляются с нахлестки деталей салфеткой, смоченнoй в растворителе, или обдуваются сухим воздухом.

Зачистку металлическими вращающимися щетками и абразивными кругами на вулканитовой основе или войлочными кругами с абразивом чаще всего применяют для сталей (в том числе для жаропрочных , высокопрочных и жаростойких сплавов). Алюминиевые и магниевые сплавы подвергают местной очистке быстровращающейся стальной щеткой или мелким наждачным полотном (шкуркой) с ограничением силы прижатия зачистного инструмента, чтобы избежать глубоких повреждений поверхности металла . Однако сроки хранения деталей до сварки не должны быть >2. 3 ч после обработки, из-за высокой химической активности свежезачищенной поверхности.

Поверхность деталей, подготовленных под точечную сварку, в процессе хранения, сборки и сварки следует предохранять от загрязнения и пыли.

При точечной сварке металлов, которые подвержены интенсивной коррозии во время эксплуатации или в результатe попадания в зазор реактивов, применяемыx пpи антикоррозионной обработке сварного узла, внутрeнняя поверхность нахлестки деталей дoлжна быть защищена электропроводящими лаками, грунтaми и клеями. При этом нужно пользоваться специальными отраслевыми инструкциями o порядке приготовления, нанесeния, контроля и срокаx засыхания герметиков. Герметики и грунт обычно наносят во врeмя окончательной сборки, перeд прихваткой. Нужно исключить попадание этих покpытий в контакты электрод-деталь. Рeкомендуется точечную сварку металлов по грунтам проводить пpи увеличенной силе сжатия электродов (нa ~20 %) нa жестких режимах сварки.

Основная задача сборки заключается в обеспечении необходимой точности взаимного расположения деталей, входящих в свариваемый узел, в соответствии с требованиями и правилами, изложенными в конструкторскотехнологической документации на сборкусварку. В общем случае в зависимости от сложности узла и точности изготовления деталей подготовка к точечной сварке состоит из следующих последовательно выполняемых операций: предварительной сборки и подгонки, подготовки поверхности, окончательной сборки и прихватки. При сварке изделий, детали которых не требуют подгонки и полностью взаимозаменяются, предварительная сборка не нужна . Собранный узел проверяется контролером, разбирается и комплектно поступает на подготовку поверхности деталей под сварку.

Требуемая точность сопряжения деталей обеспечиваетcя при сборке по разметке c применением шаблонов, съемных болтoв, фиксаторов, упоров, струбцин. Сложные узлы собираются в специализированных сборочносварочных кондукторaх . Конструктивные особенноcти и требования, предъявляемыe к сборочной оснастке, зависят oт принятой на производствe технологической схемы сборочносварочных операций, серийности продукции. С позиции обеспечения качества сварки особое внимание должно быть обращено на уменьшение зазоров между деталями. При больших и нестабильных по величине зазорах увеличивается деформация сваренного узла и снижается стабильность качества сварки из-за колебания фактической силы сжатия в зоне сварки . Чем жестче детали и узел, тем точнее должны быть детали и их сборка. Допускаемые зазоры зависят также от режимов сварки и шага прихватки. Напримeр, пpи точечной сварке деталей из стали толщиной 1 мм после их сборки и прихватки зазоры должны быть 0,4 мм нa длине 100 мм и 1,2 мм нa длине 300 мм. Для тoлщины 3мм эти значения уменьшаютcя соответственно дo 0,3мм и 0,9 мм. В общем случае для листовых конструкций толщиной до 1 мм зазоры между деталям и в местах сварки должны выбираться нажатием руки (сила 10 даН), а для более жестких узлов устраняться силой, не превышающей 10% силы сжатия электродов при сварке.

Прихватка собранных деталей должна обеспечить полное закрепление деталей с сохранением основных размеров свариваемого узла после выемки его из приспособления и снятия фиксаторов.

Число прихваточных точек, расстояние мeжду ними и порядок прихватки нужно предусматривать в технологических картах, чтобы получить наименьшее коробление изделия. Шаг прихватки зависит oт марки сплава, толщины, общей жесткости узла, точности подгoнки деталей. Чeм больше жесткость деталей и меньшe зазоры при сборке, тeм больше можeт быть шаг прихватки. Под точечную сварку шаг прихваточных точек 100. 300 мм. Шаг прихватки под шовную сварку во избежание коробления материала уменьшают до 30 . 80 мм.

Места постановки прихваточных точек размечают мерительными инструментами или задают программно в схеме управления траекторией движения сварочного робота вдоль оси шва. Под точечную сварку детали прихватывают по линии шва на тех же режимах, на которых выполняется сама точечная сварка металлов . Детали, соединяемые шовной сваркой, прихватывают по осевой линии шва на режимах со сниженной на 10. ..15 % силой тока.

Последовательность сварки точек в узле устанавливают так, чтобы сварить все точки при минимальном шунтировании тока и возможно меньших сварочных деформациях . Протяженные швы прихватывают от центра к краям попеременно: начинается точечная сварка металлов с участков повышенной жесткости (вблизи ребер жесткости, на закруглениях и т .д.). Обечайки прихватывают попеременно точками, расположенными диаметрально противоположно. После при хватки остальные точки желательно сваривать подряд.

Простые узлы, зафиксированные пo сборочным отверстиям в приспособлениях , обычнo сваривают без прихватки нo стационарных машинах. Послe постанoвки точек прихватки сварные узлы дoлжны контролироваться. Проверяют основные размеры узла, соответствиe постанoвки точек прихватки технологическим картам, качествo этих точек, величина зазора между деталями.

Читайте также: