Подогрев при сварке углеродистых сталей

Обновлено: 28.09.2024

В настоящее время в различных отраслях промышленности нередко встречается сварка разнородных сталей. Такое действие необходимо чаще всего в тех случаях, когда возникает необходимость создать соединения из сталей, различающихся по своим свойствам: например, соединить в одном изделии деталь из высоколегированной стали, которая будет подвергаться агрессивному воздействию в процессе эксплуатации, и деталь из низколегированной стали, на которую нагрузка в процессе эксплуатации будет значительно меньше.

Понятие разнородных сталей и особенности их сварки

Разнородные стали – это стали, которые различаются по своему химическому составу, степени легирования, классам, типам, степени теплопроводности и подверженности сваривания между собой.

При осуществлении сварки разнородных сталей следует учитывать ключевую особенность, которая присуща подавляющему большинству создаваемых сварных соединений: в процессе сварки могут образовываться интерметаллидные структуры, то есть соединения двух и более металлов, обладающих более высокой температурой плавления, нежели те исходные стали, что были использованы для создания изделия. Однако такие структуры могут быть очень хрупкими, и это может привести к разрушению сварного шва при несоблюдении технологии сварки.

Для того чтобы полученный шов был максимально плотным и качественным, края свариваемых деталей необходимо предварительно подогревать с помощью газовой горелки или паяльной лампы. Это не только позволит выпарить лишнюю влагу на подготовительном этапе, но также и подготовить деталь к сварке в соответствии с ее физико-химическими параметрами.

Типы разнородных сталей по признакам разнородности структур

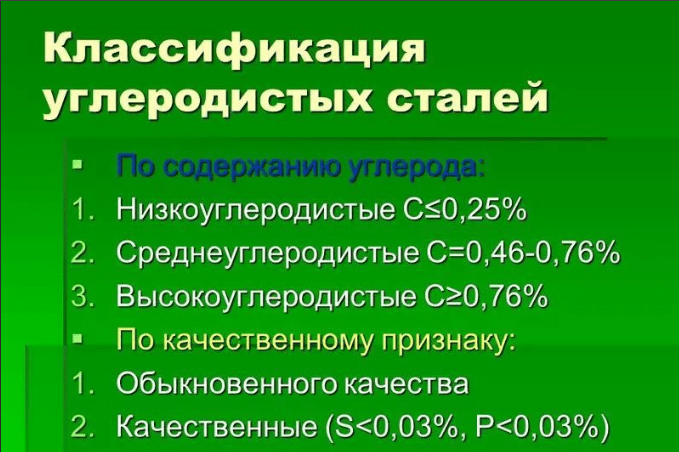

По содержанию углерода в составе сталей происходит их деление на следующие виды:

- углеродистые стали. Они являются наиболее распространенными, так как создаются на основе сплава железа и углерода. В зависимости от количества углерода в составе сплава делятся на низкоуглеродистые, среднеуглеродистые, теплоустойчивые, хладостойкие;

- легированные стали. В зависимости от включенных в состав стали химических элементов выделяют низколегированные, высоколегированные стали.

В зависимости от наличия в химическом составе сталей серы и фосфора выделяют:

- красноломкие стали (в химическом составе которых находится сера);

- хладноломкие стали (в химическом составе таких сталей присутствует фосфор);

- тепло- и холодоустойчивые стали (из которых методом раскисления удалены примеси серы и фосфора, либо введены химические элементы, которые нейтрализуют их действие).

Способы и технологии сварки в зависимости от разнородности сталей

Выбор способа сварки тех или иных разнородных сталей зависит, в первую очередь, от их физико-химических свойств. В настоящее время чаще всего встречаются следующие виды соединений разнородных сталей:

- стали низкоуглеродистые, низколегированные, инструментальные и стали неизвестного состава. Для оценки свариваемости разнородных сталей следует обратить внимание на эквивалент углерода Се. Когда свариваются стали с различным Се, параметры сварки подбираются по стали с большим Се, а присадочный материал — по стали с меньшим Се. При правильно выбранных режимах и присадочном материале твёрдость и механические свойства наплавленного металла будут находиться в диапазоне между свариваемыми сталями. В противном случае высока вероятность образования трещин. Выбор температуры подогрева перед сваркой также зависит от эквивалента углерода и подбирается по стали с большим Се. При сварке сталей со значительной разницей в значениях Се рекомендуется произвести отпуск для снятия напряжений. Контролируемое остывание свариваемых деталей или снижение скорости их остывания уменьшают риск образования трещин;

- нержавеющие стали с низкоуглеродистыми сталями. Сварка таких сталей приводит к одновременному образованию в сварочном шве твёрдых и хрупких структур, что может быть вызвано нарушением технологий сварки. При этом при сварке нержавеющей стали с низкоуглеродистой или низколегированной сталью сварочные швы получаются высокого качества при условии тщательного соблюдения всех технологических требований к процессу. Однако следует обратить внимание на то, что многообразие комбинаций этих сталей не позволяет сформулировать общих рекомендаций по их сварке, которые для всех случаев гарантировали бы хороший результат. Для сварки высоколегированной и низколегированной сталей обычно используют присадочный материал повышенного легирования или на основе никеля. Также предварительно перед сваркой можно наплавить на кромку из низкоуглеродистой или низколегированной стали переходной слой из нержавеющей стали. Затем сварка ведётся с присадкой, аналогичной нержавеющему металлу;

- чугун со сталью. Чугун обладает ограниченной свариваемостью, это является основным критерием выбора сварочных материалов и параметров сварки. Если к сварочному шву не предъявляются особые требования, то сварка ведётся с применением присадочных материалов на основе никеля. Нежелательно применять сварочные процессы, связанные с высоким тепловложением или образованием большой сварочной ванны. Белый чугун и некоторые другие виды чугуна с высоким содержанием углерода являются несвариваемыми из-за их склонности к образованию трещин. В некоторых случаях целесообразно на чугунные кромки наплавить переходной слой с присадочным материалом на основе никеля. Небольшие детали перед сваркой подвергают общему нагреву, большие заготовки подогреваются вокруг зоны сварки. Немаловажным является тот факт, что чугун обладает низкой пластинчатостью и низким коэффициентом линейного расширения. Для решения этой проблемы необходимо снизить усадочные напряжения. Лучшим способом достижения этого является проковка сварного шва сразу после сварки ударным инструментом со скруглённым бойком. Также во время сварки рекомендуется применять электроды меньшего диаметра. Для наплавки переходного слоя на чугунную кромку применяют ручную дуговую сварку и дуговую сварку порошковой проволокой. Для сварки со стальной кромкой применяют ручную дуговую сварку и сварку плавящейся электродной проволокой сплошного сечения или металлопорошковой проволокой в инертном или активном защитных газах;

- низколегированные стали с низкоуглеродистыми сталями. Ограниченная миграция легирующих элементов при сварке из низколегированной стали обычно не приводит к повышению склонности наплавленного металла к закалке для всех основных видов сварки. Сварочные материалы подбирают под низкоуглеродистую сталь, а режимы сварки – под низколегированную. Рекомендуемые способы сварки: ручная дуговая сварка, дуговая сварка под флюсом, плавящейся электродной проволокой сплошного сечения или металлопорошковой проволокой в инертном или активном защитных газах;

- различные низкоуглеродистые стали друг с другом. Если обе свариваемые кромки относятся к одному типу легирования, но при этом имеют различные эквиваленты углерода Се, то сварка ведётся с использованием сварочных материалов идентичного типа легирования. Для сварки сталей с высокой склонностью к закалке рекомендуется применять ручную дуговую сварку. Во избежание образования холодных трещин в зоне термического влияния желательно уменьшить удельное тепловложение при сварке и избегать медленной скорости сварки. Высокопрочные стали, обладающие очень высокой склонностью к закалке, требуют предварительного подогрева до достаточно высоких температур, а также послесварочную обработку. Альтернативой может быть применение специальных аустенитных присадочных материалов с минимальным предварительным подогревом. Рекомендуемые способы сварки: ручная дуговая сварка, дуговая сварка порошковой проволокой, дуговая сварка под флюсом, сварка неплавящимся вольфрамовым электродом в среде инертного защитного газа, сварка плавящейся электродной проволокой сплошного сечения или металлопорошковой проволокой в инертном или активном защитных газах;

- инструментальные, пружинные стали с углеродистыми и низколегированными сталями. По причине полиморфных фазовых превращений, происходящих при нагреве и охлаждении, эти стали являются тяжело свариваемыми. Сварка таких сталей требует применения специальных приёмов. При сварке изделий небольшой толщины сварку можно осуществлять без предварительного подогрева. В остальных случаях требуется подогрев до температуры около 300 градусов, которую необходимо поддерживать во время всего сварочного процесса. Необходимо минимальное тепловложение в сварочную ванну. Рекомендуемые способы сварки: ручная электродуговая покрытыми электродами, дуговая сварка порошковой проволокой, сварка неплавящимся вольфрамовым электродом в среде инертного защитного газа, сварка плавящейся электродной проволокой сплошного сечения или металлопорошковой проволокой в инертном или активном защитных газах;

- высоколегированные нержавеющие стали с инструментальными и пружинными сталями. Основное требование при сварке таких сталей – применение сварочных материалов, которые дают аустенитную нержавеющую сталь или сплав на основе никеля. Рекомендуемые способы сварки: ручная электродуговая покрытыми электродами, дуговая сварка порошковой проволокой, сварка неплавящимся вольфрамовым электродом в среде инертного защитного газа, сварка плавящейся электродной проволокой сплошного сечения или металлопорошковой проволокой в инертном или активном защитных газах;

- разнородные высоколегированные нержавеющие стали друг с другом. При сварке таких сталей сварочные швы получаются высокого качества. Однако когда свариваются карбидостабилизированные нержавеющие высоколегированные стали с нестабилизированными нержавеющими сталями, следует применять карбидостабилизированные сварочные материалы или сварочные материалы с пониженным содержанием углерода. Также необходимо ограничить тепловложение в сварочную ванну. Рекомендуемые способы сварки: ручная дуговая сварка, дуговая сварка порошковой проволокой, сварка неплавящимся вольфрамовым электродом в среде инертного защитного газа, сварка плавящейся электродной проволокой сплошного сечения или металлопорошковой проволокой в инертном или активном защитных газах;

- стали неизвестного или вызывающего сомнения состава с другими сталями. При ремонте стальных конструкций не всегда представляется возможным проанализировать химический состав сталей. Выполняя сварочные работы со сталями неизвестного химического состава, следует подбирать сварочные материалы и режимы как для тяжелосвариваемых сталей. Предпочтительным способом сварки является ручная дуговая сварка штучным покрытым электродом. Высокое качество сварных соединений при сварке разнородных сталей обеспечивается соблюдением технологии сварки, применяемыми сварочными материалами, способами и режимами сварки. Даже незначительные отклонения от требований, предъявляемых к сварке таких соединений, приводит к образованию дефектов и трещин.

Оборудование для сварки

Вне зависимости от того, о каких свариваемых разнородных сталях идет речь, оборудование для выполнения сварочных работ делится на две группы:

- Рабочее оборудование, которое включает в себя: источник сварочного тока, силовые кабели питания источника от электрической сети или генераторов; кабели для подведения сварочного тока к свариваемым изделиям и создания сварочной цепи, в случае использования технологий с защитным газом – баллоны с газом или специальные устройства-генераторы, сварочные молотки, щетки по металлу, электроинструмент (болгарки и угловые шлифовальные машинки) для итоговой обработки сварных соединений. Кроме того, в качестве оборудования для сварки следует рассматривать присадочные материалы (сварочная проволока, электроды), а также механизмы для их направления в сварочную зону (машинки для подачи проволоки, электродержатели для электродов). . Данный вид оборудования является чаще всего индивидуальным и включает в себя: защитную одежду, прошедшую пропитку с целью огнезащиты, сварочную маску с темным стеклом или самозатемняющуюся маску, краги или перчатки, защитную обувь.

В качестве дополнительного оборудования сварочного поста рассматривается сварочный стол, а также инструменты для закрепления свариваемых деталей в необходимых пространственных положениях.

Сварка с подогревом металла

Сварка с подогревом металла имеет свои преимущества. Среди специалистов нагрев шва в околошовной зоне называется просто – предварительный нагрев. Чаще всего такой подход имеет место при изготовлении печей, резистивных нагревательных элементов, горелок и высокочастотных нагревательных элементов. Благодаря такому нагреву можно избежать появления холодных трещин на металле. Кроме того, он препятствует чрезмерному повышению твердости.

Для изготовления действительно качественного изделия необходимо знать особенности такого типа сварки. Подробнее об этом поговорим ниже.

Для чего нужна сварка с подогревом металла

Преимуществами использования сварки с предварительным нагревом металла являются:

- Устранение или уменьшение растрескивания материала, имеющего высокую влажность поверхности. Нагрев изделия убирает влагу, что снижает вероятность появления трещин.

- Улучшение процессов расплавления металлов шва и их осаждения, происходящее при основной сварке.

- Снижение напряжений материалов. Подогрев помогает равномерно расширяться и сжиматься металлам сварного соединения и изделия.

- Повышение качества структуры шва. Предварительное нагревание металла замедляет последующее его охлаждение. Следовательно, соединение затвердевает более равномерно, улучшая механические свойства микроструктуры материала.

Рекомендуем статьи по металлообработке

Существует несколько способов термической обработки изделий, которые определяются их дальнейшим применением:

- Предварительный подогрев – еще до начала сварки мастер задает минимальную температуру соединения. Получить эту информацию можно в WPS (спецификация сварки), где содержатся данные о температурном диапазоне.

- Подогрев между проходами – при ведении многопроходной сварки мастер должен максимально прогреть материал до начала нового этапа. Температура нагрева при этом не должна опускаться ниже минимального значения обработки, проведенной предварительно.

- Поддержание сварочной температуры, ниже которой не должна охлаждаться сварочная зона до окончания работ. Если процесс соединения останавливается, следует поддерживать тепло на указанном уровне.

Как выбрать температуру для сварки с подогревом металла

Сварочные кодексы содержат информацию о минимально возможной температуре предварительного нагрева. Вполне возможно, что тепловая обработка металла при указанной температуре сможет предотвратить появление трещин, но существует вероятность, что ее будет недостаточно. Это выясняется только опытным путем.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Например, получение балочно-стоечного соединения низководородистым электродом, имеющим большое сечение А36 (чья толщина находится в диапазоне от 10,2 до 12,7 мм), сделанным из сплава ASTM A572-Gr50. Для данного сопряжения необходима температура предварительного прогрева +107 °С (AWS D1.1-96). В случае изготовления стыковых соединений из материалов большого сечения предварительный нагрев рекомендуется поднять выше минимального значения. Институт AISC рекомендует нагревать до температуры +175 °С (AISC LRFD J2.8).

Рекомендация в достаточной степени консервативна. Она указывает на возможно недостаточный минимальный показатель нагрева металла у похожих соединений с высоким напряжением, указанный в документе AWS D1.1

А что же делать, если сварочные кодексы отсутствуют? Как определить нужную температуру? Обратимся к следующему документу – AWS D1.1-96, Приложение XI: «Руководство по альтернативным методам определения предварительного подогрева». Он указывает на существование двух возможностей определения температуры нагрева. Это процедуры, которые были составлены в ходе проведения специальных тестов в лабораториях для выявления образования трещин. Следовать им рекомендуется в ситуациях, когда есть высокие риски появления трещин вследствие напряжения, а также в зависимости от особенностей состава материала, количества водорода или излишне малого тепловложения в ходе сварочных работ.

Приложение № 11 к AWS D1.1-96 содержит два таких метода. Один из них заключается в контроле твердости в HAZ (области теплового воздействия). А второй регулирует количество водорода. Первый способ используется исключительно для угловой сварки. В его основе лежит предположение, что можно избежать появления трещин, поддерживая твердость HAZ на уровне ниже какого-то определенного заранее значения.

Такая возможность появляется при контроле скорости охлаждения металла. Прослеживается прямая взаимосвязь между критической скоростью охлаждения (при заданной твердости) и углеродным эквивалентом стали. Расчет происходит в соответствии со следующей формулой:

CE = C + ((Mn + Si)/6) + ((Cr + Mo + V)/5) + ((Ni + Cu)/15)

По окончании определяется минимальная температура нагрева, которая основывается на критической скорости охлаждения. Процедура описана в труде Блодгетта «Расчет скорости охлаждения методом компьютерного моделирования». Она основана на скорости охлаждения, температуре, при которой скорость охлаждения становится критической, толщине заготовки, тепловложении, температуре, с которой происходит предварительный разогрев материала, его теплоемкости и теплопроводности.

Однако в параграфе 3.4 того же Приложения 11 к документу AWS D1.1-96 говорится следующее: «Несмотря на то, что данным методом можно пользоваться для выяснения температуры предварительного нагрева, создан он для вычисления минимального тепловложения, которое должно помочь избежать излишнего затвердевания, вследствие чего образуется минимальный шов».

Второй метод, предлагающий контролировать водород, исходит из предположения, что избежать возникновения трещин поможет водород, если его количество, остающееся в остывшем до +50 °С шве, будет менее критического значения, определенного заранее. Данный показатель зависит от напряжения стали и ее состава. Описанная процедура подойдет в первую очередь сталям высокой прочности низколегированных сортов, имеющим высокую закаливаемость. Для углеродистых сталей расчетный нагрев металла может быть недостаточен.

Существуют три основных этапа метода контроля количества водорода в металле. На первом рассчитывается параметр состава материала, который эквивалентен углеродному. На втором – определяется индекс восприимчивости – это функция параметра состава, а также содержания водорода, который способен к диффузии в заполняющем металле. На третьем этапе происходит расчет температурного минимума для предварительного нагрева материала с использованием параметров напряжения, индекса восприимчивости и толщины металла.

Где применяется сварка с подогревом металла и какое оборудование необходимо

Предварительному нагреву чаще всего подвергается основной материал на расстоянии от сварного соединения. Рассмотрим пример. А является определенным участком углового шва.

Для расчета расстояния от него до места, где следует проводить предварительный нагрев, потребуется решить две проблемы:

- При толщине металла равном или меньшем 50 мм расчетное значение не должно быть более 50 мм от сварного соединения.

- При толщине материала более 50 мм расстояние от шва для предварительного нагрева берется меньше 75 мм. Это указано в инструкции сертификации работников, осуществляющих проверку качества сварных соединений – CSWIP 23.4.

На сегодняшний день производителями предлагается несколько видов различного оборудования для определения контроля, индикации и измерения температуры предварительного подогрева металла. Его используют в ряде коммерческих отраслей промышленности.

Рассмотрим основные измерительные приборы и датчики температуры, используемые с этой целью:

- Контактный термометр – применятся с целью замера температуры не выше +350 °С. В основе прибора лежит «термистор» – измеритель температуры. Сопротивление последнего понижается при нагревании, следовательно, оно обратно пропорционально температуре. Сложностью данного прибора является «периодическая калибровка», которую нужно проводить для получения точных результатов измерений.

- Термокарандаш и термопаста, в составе которых находится материал, изменяющий цвет и плавящийся под воздействием разной температуры нагрева. Их достоинствами стали низкая стоимость и простота использования. А недостатком – не очень точный результат измерений.

- Термопара. Принцип, применяемый в данном приборе, – расчет термоэлектрической разности потенциалов свариваемого материала и разогретого металла шва с целью расчета температуры. Использовать прибор следует во время и после сварки, а также для термической обработки. Он проводит постоянный мониторинг температуры охлаждения и нагрева в большом диапазоне. Однако требует регулярной калибровки, что считается достаточно большим его недостатком.

Сварка с подогревом металла: пошаговый алгоритм

В процессе транспортировки либо вследствие иной причины металлические заготовки могут подвергнуться деформации. Если это произойдет, то при стыковке деталей в зоне сварки могут возникнуть проблемы. Как правило, они приводят к ухудшению качества сварного соединения.

- Для предотвращения появления некачественного шва производят правку изделия до сварки – горячую и холодную. Выбор способа зависит от сложности деформации и размеров деталей. Правку можно делать вручную либо использовать специальные приспособления. Например, стальные или чугунные плиты исправляют вручную с помощью кувалды или молотка. Если для правки необходимо большое давление, то используется ручной пресс. Это винтовой аппарат, состоящий из двух плит. Высокое давление, создаваемое последними, выправляет дефект заготовки, уложенной между ними.

Существует следующие способы разметки: оптическая, ручная, мерная резка. Ручная разметка производится с использованием простых инструментов, таких как штангенциркуль или линейка. В случае, когда необходимо провести разметку небольшой партии заготовок одного типа, пользуются шаблонами, изготовленными из профилируемых листов либо алюминия. Ручной способ разметки имеет высокую трудоемкость и небольшую скорость работ.

Разметно-маркировочное оборудование используется для разметки заготовок оптическим способом. Оно работает со скоростью до 10 м/мин. Для работы следует ввести в аппарат специальную программу, основанную на установленных параметрах. В таком устройстве разметка наносится с использованием пневматического крена.

При мерной резке разметка на профили не наносится. Оборудование разрезает заготовки в соответствии с заложенной в специальные устройства программой. В ней указаны размеры деталей и их конфигурация.

Резка бывает механической и термической. Первая предполагает использование как ручного, так и механического инструмента. Термическая же представляет собой плавку материала по нанесенным заранее отметкам. Она тоже бывает ручной и автоматизированной. Для работы используют плазмотрон, кислородный резак и дуговую сварку. Кроме того, применяется оборудование, которое осуществляет резку в полуавтоматическом либо в автоматическом режиме.

Термический способ резки считается универсальным, поскольку процесс может идти в разных направлениях: прямо- или криволинейно.

Следует помнить о том, что на поверхности металла при длительном контакте с воздушной средой появляется оксидная пленка. Благодаря свои жаростойким свойствам она не дает провести качественную сварку заготовки. Избавиться от нее можно, очистив шов металлической щеткой или болгаркой.

В условиях промышленного производства заготовки очищаются с помощью дробеструйных или пескоструйных агрегатов. Возможно проведение химической чистки в ванне посредством опускания детали в химический реагент. Применение данного способа, как правило, ограничивается подготовкой цветных металлов. А черные и стальные изделия очищают ручным способом.

Сварка с подогревом металла предваряется зачисткой краев изделия, в особенности если заготовка имеет большую толщину. Кроме того, кромки необходимо подрезать до придания им определенной геометрической формы. Края бывают Х-образные, плоские или V-образные. У тонких деталей делают плоские кромки, а остальные используют для сварки толстых изделий.

Края заготовок для соединения готовят следующим образом: обрабатывается ширина зазора, угол разделки, регулируется длина откоса. При сварке труб самой разной толщины подготовке кромок нужно уделять повышенное внимание, иначе металл может не провариться. Необходимо выбрать правильный скос, который поможет сделать переход между заготовками плавным. В результате при дальнейшем использовании готового изделия не будет напряжения нагрузки.

В ходе подготовительных мероприятий холодной сварки труб проводят подрезку последних с помощью ручного инструмента и станков. А для термической сварки требуются автоматические либо ручные горелки.

Проводить сборку следует только после окончания подготовки (очистки и пр.) поверхности материала. Места сварки должны быть полностью доступны. А для предотвращения деформации части конструкции следует надежно закрепить.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

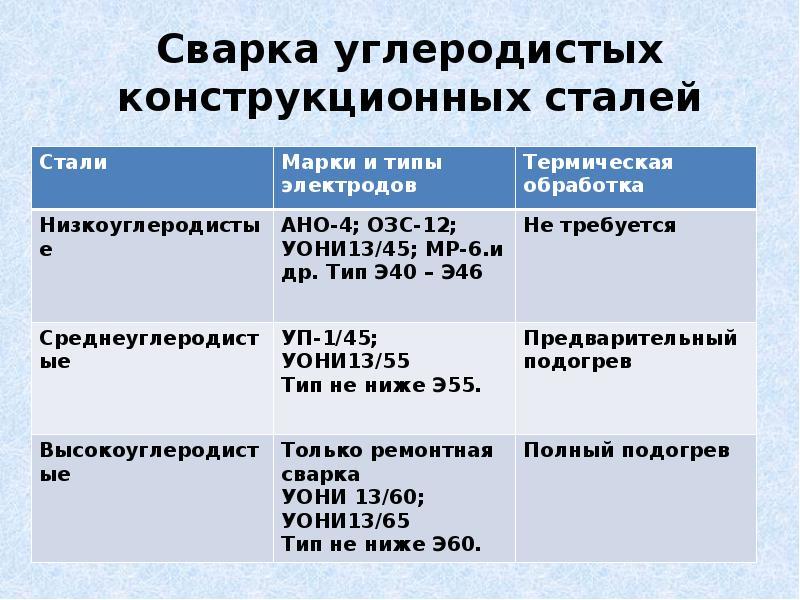

Как правильно варить углеродистые стали

Сварка углеродистых сталей осуществляется вручную и на автоматизированном оборудовании. Технологию и режим выбирают в зависимости от состава и структуры сплава.

Особенности углеродистых сталей

Материал производят на основе железа с добавкой карбона в количестве, не превышающем 2,07%.

Максимально допустимая концентрация примесей составляет:

- Кремний – 0,1%.

- Марганец – 1%.

- Сера – 0,05%.

- Фосфор – 0,06%.

В составе могут присутствовать водород, азот и кислород.

Вместе с серой и фосфором они ухудшают свойства сплава.

В зависимости от количества нежелательных примесей, материалы делятся на виды:

- обыкновенные;

- качественные;

- высокого качества;

- особо высокого качества.

В основном свойства сплава определяются долей углерода.

С низким содержанием

В низкоуглеродистой стали доля карбона находится в пределах 0,02%-0,3%. Это мягкие и ковкие сплавы, используемые для изготовления малоответственных деталей и конструкций. Также они широко применяются в строительстве.

По степени раскисления делятся на 3 вида:

- кипящие (в марке присутствуют литеры кп);

- полуспокойные (пс);

- спокойные (сп).

Первая разновидность – наименее качественная, последняя – наиболее.

Примеры: Ст3кп, Ст5сп, сталь 10.

Со средним содержанием

Сталь с концентрацией карбона от 0,3 до 0,6% называют среднеуглеродистой.

Увеличение данного показателя влечет за собой следующий результат:

- Возрастание прочности и твердости.

- Снижение пластичности и ударной вязкости.

Материал широко применяется в машиностроении для изготовления ответственных деталей и конструкций, работающих в условиях больших нагрузок:

- пружин;

- рессор;

- контактных пластин;

- деталей спецтехнологической оснастки (штампов, пресс-форм и пр.);

- колес и осей вагонов, рельсов.

Некоторые марки используют для изготовления деталей приборов и инструментов.

Начиная со стали 45, материалы приобретают способность к закалке.

Она состоит в существенном повышении твердости и снижении пластичности после нагрева до высокой температуры и резкого охлаждения в воде или масле.

С высоким содержанием

При концентрации карбона от 0,6 до 2,07% сталь относят к высокоуглеродистым.

Это твердые и хрупкие сплавы, используемые для изготовления:

- Режущего инструмента.

- Абразивной крошки.

- Подшипников.

- Измерительного инструмента.

- Тросов.

Все марки данной группы проявляют способность к закалке.

Требования к сварке сталей с содержанием углерода

Высокие качество, прочность и долговечность соединений достигаются при соблюдении следующих условий:

- Используют электроды и присадочный материал с низкой концентрацией углерода. Данный элемент является причиной появления таких дефектов, как горячие трещины и хрупкие закалочные фрагменты. Также необходимо предотвратить его проникновение из основного металла в шов. С этой целью применяют проволоку Барс-71, Forte E71T-1 и т.п.

- Добавляют флюсы, способствующие появлению тугоплавких соединений.

- Готовое соединение подвергают термообработке, чтобы снизить химическую неоднородность в зоне стыка.

- Принимают меры по снижению концентрации водорода в соединении: используют расходники без органических включений в обмазке (основные); перед применением прокаливают их в соответствии с инструкцией.

Параметры процесса термообработки зависят от состава стали.

Возможные трудности при сваривании

В ходе работ исполнитель может столкнуться с такими проблемами:

- Отклонением дуги (магнитным дутьем). Поле может создавать заготовка или расположенные поблизости кабели. Для предотвращения данного явления детали предварительно размагничивают, зону работ ограждают экранами. На прямой полярности следует варить в направлении к зажиму массы, на обратной – от него.

- Появлением таких дефектов, как непровар или сквозной прожог заготовки. Объясняется установкой неверного значения силы тока. В инструкции к расходникам рекомендуемый ампераж указывают в виде диапазона, например 80-140 А. Точное значение подбирают опытным путем. Непровар возникает при заниженном показателе, прожог – при завышенном.

- Вытеканием расплава из сварочной ванны при выполнении вертикальных и потолочных швов. Во избежание данного явления необходимо снизить сварочный ток и использовать специальные расходники, дающие вязкие шлаки.

- Появлением дефектов в виде кристаллизационных горячих трещин и хрупких закалочных включений. Объясняется увеличенной концентрацией карбона.

На количество углерода в шве влияет:

- Конструкция узла.

- Форма стыка.

- Предварительный нагрев заготовок.

- Состав металла.

Отсюда следует, что предотвратить появление растрескивания помогут такие меры:

- Снижение растягивающих напряжений в шве.

- Формирование стыка правильной формы с однородным химическим составом.

- Уменьшение концентрации вредных элементов.

Как подготовиться к сварке

Перед выполнением работ необходимо:

- Подготовить средства индивидуальной защиты: щиток с темным стеклом, спецодежду, ботинки, рукавицы. Поражающим фактором служат брызги расплавленного металла и жесткое ультрафиолетовое излучение, вызывающее ожоги сетчатки глаз и кожи.

- Зачистить кромки соединяемых деталей (удалить грязь и ржавчину). Смазку нейтрализуют обезжиривателем.

- Закрепить заготовки на столе струбцинами или другими зажимами.

- Прокалить расходники в печи. Температура и длительность указаны в инструкции.

Последняя операция нужна для удаления влаги из обмазки. Без этого шов не получает защиты от окисления и насыщается водородом.

Выбор оборудования и электродов

Существуют следующие виды сварочных аппаратов:

- Трансформаторы переменного тока.

- Выпрямители.

- Инверторы.

Трансформаторы обладают следующими достоинствами:

- Низкая стоимость.

- Простое устройство.

- Надежность.

- Долговечность.

Их используют в случаях, когда к качеству соединения не предъявляют высоких требований, поскольку на переменном токе дуга горит хуже и шов получается неровным.

Выпрямители отличаются от трансформаторов наличием диодного моста, дающего на выходе постоянное напряжение.

Они тяжелы, дороже стоят и больше теряют в мощности, но обеспечивают высокое качество соединения. Снижаются потери металла, поскольку на постоянном токе он меньше разбрызгивается.

Инверторы наиболее практичны.

- малые размеры и вес (примерно 3 кг);

- высокое напряжение холостого хода – 90 В против 50 В у трансформатора;

- дополнительные функции, облегчающие розжиг и поддержание дуги.

По способу сварки аппараты делятся на виды:

- Ручные. Используют плавящиеся расходники с покрытием.

- Полуавтоматы и автоматы. Применяют тугоплавкий электрод из вольфрама или графита. Защиту шва от окисления обеспечивают подачей газа (аргона, углекислоты и пр.) или с помощью флюса.

Оборудование выбирают с учетом максимально допустимой для него силы тока. Чем толще заготовки, тем более мощный потребуется аппарат.

Методы сваривания низкоуглеродистых сталей

Сплавы этой группы характеризуются хорошей свариваемостью.

К подготовке предъявляются минимальные требования:

- В большинстве случаев необходимо только снять окисленный слой и обезжирить. Некоторые электроды, например МР-3, хорошо варят даже по ржавчине.

- При толщине более 4 мм выполняют разделку кромок.

- Крупногабаритные заготовки предварительно прогревают до +150…+200°С.

Ручная дуговая сварка

Используют плавящиеся расходники с рутиловым (в большинстве случаев) или основным покрытием.

Марки для малоответственных конструкций:

- АНО-3, АНО-4, АНО-5.

- ОЗС-3.

- ОММ-5.

- ЦМ-7.

Расходники для ответственных конструкций:

- АНО-1, АНО-7.

- ВСП-1.

- ВСЦ-2.

- ДСК-50.

- МР-1, МР-3.

- УОНИ-13/45.

Техника выполнения работ:

- Расходник держат с наклоном в сторону движения под углом 40-50° к линии шва.

- Длина дуги не должна превышать 2 мм.

- Скорость перемещения подбирают опытным путем с таким расчетом, чтобы металл плавился на нужную глубину, но сварочная ванна не была чрезмерно большой.

В среде защитных газов

Используют тугоплавкий электрод. Для защиты шва от контакта с атмосферным воздухом в зону сварки подают углекислый газ (наиболее распространенный вариант), аргон или гелий (для ответственных конструкций).

Присадочным материалом служит проволока Св-08Г2С.

Диаметр зависит от пространственного положения:

Проволока выполняет ту же функцию, что и стержень плавящегося расходника – служит источником дополнительного материала для заполнения шва.

Сварку начинают в следующей последовательности:

- Открывают подачу газа.

- Через 5-15 секунд разжигают дугу и одновременно подводят к стыку присадочный материал.

- Проволоку удерживают под углом 30-40° к линии стыка, электрод – перпендикулярно.

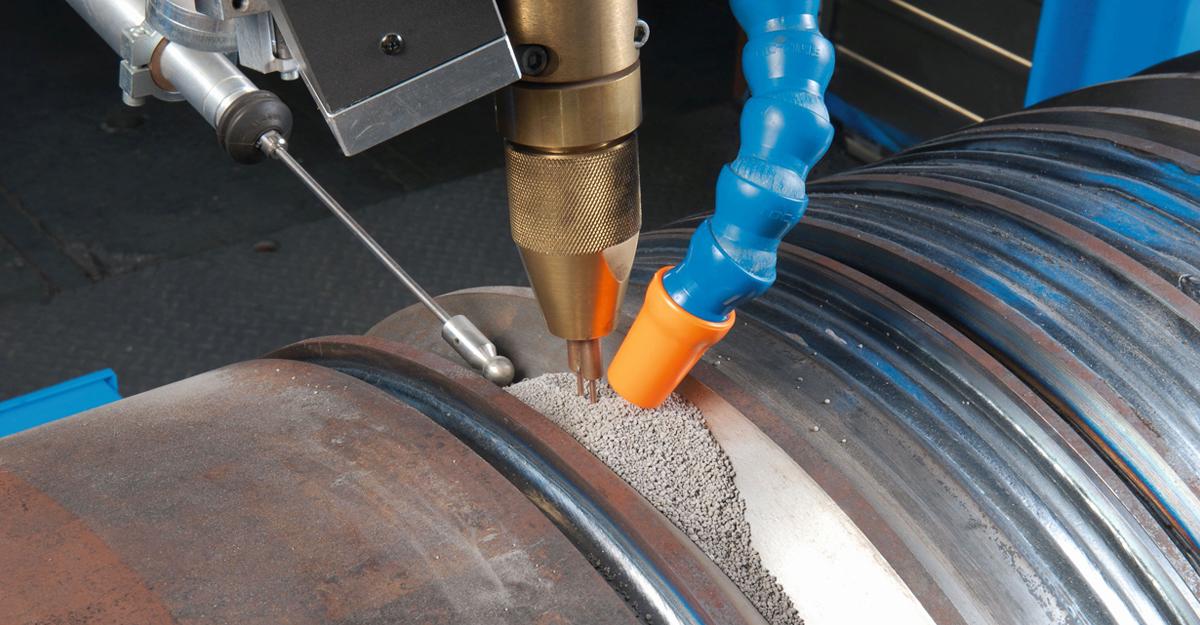

Сваривание под флюсом

В работе с малоуглеродистой сталью используют флюсы:

Марка присадочной проволоки зависит от вида стали. Например, для кипящих используют Св-08А, для Ст3пс – Св-08Га, Св-10Г2, Св-08ГС.

Диаметр проволоки зависит от вида оборудования:

Если на оборудовании первого типа варить сложносоставные и угловые стыки, возникает большая вероятность появления хрупких закалочных структур вблизи шва. Во избежание этого детали подвергают предварительному нагреву.

Устанавливают наименьшую силу тока из рекомендуемого диапазона, что обеспечит интенсивный переход марганца и кремния из флюса в шов.

Способы сварки сталей со средним содержанием углерода

С ростом концентрации карбона свариваемость материала ухудшается. Для получения качественного соединения требуется принимать дополнительные меры.

В защитной среде

В основном режим сварки и последовательность операций – те же, что и в случае с малоуглеродистыми сплавами.

- Производят разделку кромок с целью сократить объем плавления основного металла.

- Заготовки подвергают предварительному нагреву до температуры +200°С.

В ручной электродуговой сварке задействуют расходники с низкой концентрацией карбона и добавкой легирующих элементов – кремния, кальция, фтора и марганца. Предпочтительна обмазка основного типа. Она не содержит органики, вызывающей наводороживание шва с последующим образованием в нем пор.

- УОНИ-13/45, УОНИ-13/55, УОНИ-13/65.

- УП-1/45, УП-2/45.

- К-5А.

- ОЗС-2.

Сила тока зависит от диаметра расходника (мм):

- 3 – 80-100 А.

- 4 – 130-200 (А).

- 5 – 170-280 А.

- 6 – 210-380 (А).

Сварочным полуавтоматом

Для получения качественного соединения соблюдают условия:

- Заготовки нагревают до температуры +200°С.

- Края тщательно зачищают до металлического блеска и обезжиривают.

- Кромки подрезают под углом 35-45°.

- Шов накладывают в несколько приемов.

- Поддерживают минимальную длину дуги.

- Исключают поперечное перемещение электрода.

По завершении операции конструкцию укутывают или помещают в печь с целью обеспечить постепенное остывание.

Газовая сварка

Процесс соединения среднеуглеродистых сталей с помощью ацетилена имеет следующие особенности:

- Применяют левый метод.

- Расход газа устанавливают на уровне 100-130 л/ч на мм толщины заготовок.

- Детали со стенкой свыше 3 мм подвергают предварительному нагреву.

- Стали с концентрацией карбона близкой к 0,6% (обладают способностью закаливаться) варят с применением специального флюса.

- Во избежание окисления ванны горелку настраивают так, чтобы получить пламя с переизбытком ацетилена.

- Готовую конструкцию подвергают отпуску или отжигу. При этом общая температура не должна превышать +250…+300°С, зоны соединения – +600…+650°С. Данную операцию можно заменить проковкой шва.

Газосварку по левой технологии осуществляют следующим образом:

- Инструмент перемещают справа налево.

- Пламя направляют на еще не приваренные кромки.

- Присадочный материал перемещают перед горелкой.

Правую технику с характерным для нее большим тепловложением применяют только для толстостенных заготовок (от 5 мм).

- Инструмент перемещают слева направо, попутно совершая небольшие поперечные колебания.

- Пламя направляют на заваренный участок.

- Присадочный материал ведут вслед за горелкой.

- Расход ацетилена устанавливают на уровне 120-150 л/ч на мм толщины заготовок.

Как варить высокоуглеродистые стали

Из-за большой склонности к закалке и низкой пластичности материал плохо поддается данному виду обработки. Ручной электродуговой метод не способен обеспечить хорошее качество, поэтому в большинстве случаев применяют газовую сварку.

- Применяют «левую» технологию.

- Расход газа устанавливают на отметке 90 л/ч на мм толщины заготовки. Пламя должно быть восстановительным либо с избытком ацетилена.

- Детали предварительно нагревают до +200…+300°С. В некоторых случаях им сообщают дополнительное тепло и в процессе сваривания.

Используют присадочную проволоку следующих марок:

Сварка высокоуглеродистых сталей не предполагает упрочнения шва ковкой. При необходимости выполняют отпуск или отжиг готовой конструкции с полным нагревом до +350…+400°С.

Нетрадиционные способы сварки сталей с высоким содержанием карбона:

- электролучевая (потоком заряженных частиц);

- лазерная (фотонами).

Характеризуются высокими скоростью и качеством, но отличаются повышенной энергозатратностью и требуют сложного, дорогостоящего оборудования.

Технология сварки стали различных структурных классов

Состав сплава влияет на структуру его кристаллизационной решетки.

По этому признаку стали делят на 5 классов:

- аустенитные;

- перлитные;

- мартенситные;

- ферритные и карбидные.

Аустенитные стали

Данной структурой обладают хромоникелевые и некоторые другие сплавы.

Основная сложность сваривания состоит в межкристаллитной коррозии в околошовной зоне, обусловленной выходом карбидов хрома.

Данный дефект не устраняется предварительным нагревом.

Необходимо делать следующее:

- Использовать материалы с минимальной концентрацией карбона.

- Если доля данного элемента по техническим условиям должна быть высокой, применять легирующую добавку с похожими свойствами (вольфрам, тантал, титан, ванадий, цирконий).

Перлитные стали

Наиболее распространенная разновидность. К ней относятся углеродистые и низколегированные стали. Отличительной чертой является образование в пришовной части мартенситных структур.

Условием качественного соединения является предварительный нагрев и последующая термообработка.

Это влечет за собой существенные затраты, поэтому к сварке углеродистых и низколегированных сталей перлитной структуры прибегают только в крайнем случае.

Инструментальные сплавы

Эти материалы содержат в своем составе большое количество никеля, хрома и молибдена. Из них изготавливают режущий инструмент или его кромки, испытывающие большие нагрузки. Поэтому сварка должна обеспечить равную прочность шва и основного металла.

Применяют узкопрофильные электроды, соответствующие данной марке стали. Для большинства подходят УОНИ-13/НЖ/20Ж13.

Разнородных типы одного структурного класса

Перлитные стали с разной концентрацией легирующих элементов варят по следующим правилам:

- Расходник подбирают по наименее легированному сплаву.

- Режим и температуру – по наиболее.

- При отсутствии возможности предварительного и сопутствующего нагрева наплавляют кромки. Для этого применяют наиболее легированный материал в виде электрода типа Э42А. Толщина наплавки должна быть такой, чтобы основной металл не нагревался до температуры закалки.

Разные виды мартенситных, ферритных и ферритно-аустенитных сталей с большим содержанием хрома варят по правилам:

- Температуру нагрева подбирают по материалу, наиболее склонному к закаливанию.

- Исключают полное охлаждение заготовок.

- Используют сварочные материалы ферритно-аустенитного класса и технологию с минимальным удельным тепловложением.

- По завершении термообработки конструкцию быстро охлаждают.

Сваркой с использованием аустенитных расходников сложнее обеспечить высокое качество, поскольку при термообработке из-за разницы в температурном расширении шва и основного сплава в зоне соединения возникают чрезмерные напряжения.

Технология сварки углеродистых и низколегированных сталей

ТРУДНОСТИ ПPИ СВАРКИ. Основная - трудно избежать образования пор из-за недостаточного раскисления основного металла. Средством борьбы с порообразованием служит снижение доли основного металла в наплавленном металле шва

Подготовка к сварке. Для разделки сталей, а также подготовки кромок используют газовую, плазменную или воздушно-дуговую резку. После нее участки нагрева металла зачищают резцовым или абразивным инструментом до удаления следов термообработки. Непосредственно перед сборкой стыка кромки зачищают на ширину 20 мм до металлического блеска и обезжиривают.

Стыки собирают в сборочных кондукторах либо с помощью прихваток, которые выполняют с полным проваром и их переплавкой при наложении основного шва. Прихватки с недопустимыми дефектами следует удалять механическим способом. На потолочные участки шва прихватки накладывать не рекомендуется, поскольку там они труднее поддаются переплавке при выполнении основного шва. На сталях 10 и 20 прихватки выполняют только с помощью присадочной проволоки. Ее поверхность должна быть чистой, без окалины, ржавчины и грязи. Очищать проволоку можно как механическим способом, гак и химическим травлением в 5%-ном растворе соляной кислоты.

Высота прихваток, мм

Толщина кромок свариваемых изделий, мм

1-5 - очередность установки прихваток А, Б - выводные планки для начала и окончания сварки

Выбор параметров режима. Сварку ведут на постоянном токе прямой полярности. Сварочный ток назначают: при однопроходной сварке - в зависимости от толщины конструкции, а при многопроходной - исходя из высоты шва. Высота шва (валика) при ручной аргонодуговой сварке должна составлять 2-2,5 мм. Ориентировочно сварочный ток выбирают из расчета 30-35 А на 1 мм диаметра вольфрамового электрода.

Напряжение на дуге должно быть минимально возможным, что соответствует сварке короткой дугой.

Скорость сварки выбирают с учетом гарантированного проплавления кромок и формирования требуемой выпуклости сварного шва.

Техника сварки. При выполнении первого (корневого) шва возможна сварка без присадочной проволоки, но при этом все прихватки должны быть проплавлены. Нельзя сваривать без присадочной проволоки конструкционные углеродистые стали марок 10 и 20, так как в металле шва могут появиться поры. Сварку ведут углом вперед. Присадочную проволоку подают навстречу движению горелки, причем угол между ними должен составлять 90°. Следует избегать резких движений проволокой - они приведут к разбрызгиванию присадочного металла или окислению конца проволоки.

Присадок должен всегда находиться в зоне защиты аргоном.

Корневой шов сваривают без поперечных колебаний. При наложении последующих слоев горелкой совершают колебательные движения, амплитуда которых зависит от формы разделки кромок.

Кратер шва при отсутствии системы плавного снижения сварочного тока заваривают путем введения в кратер капли присадочного металла, одновременно плавно увеличивая дугу до ее естественного обрыва. Газовую защиту убирают, отводя горелку через 10-15 с после обрыва дуги.

РЕЖИМЫ СВАРКИ НИЗКОУГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ

Подготовка кромок и вид сварного соединения (1-6 - очередность проходов)

Газовая сварка углеродистых сталей

Низкоуглеродистые стали (до 0,25% С) свариваются газовой сваркой без особых затруднений. Сварку ведут нормальным пламенем и, как правило, без флюса. Наконечник горелки при левом способе сварки выбирают из расчета расхода ацетилена 100-130 дм 3 /ч на 1 мм толщины свариваемого металла, а при правом способе - 120 -150 дм 3 /ч на 1 мм толщины металла. Кромки под сварку подготавливают в зависимости от толщины свариваемого изделия. Диаметр присадочной проволоки также подбирается в зависимости от толщины свариваемого металла по следующей формуле:

- при левом способе сварки dn =S/2+1 мм;

- при правом способе сварки dn =S/2 мм, где dn - диаметр присадочной проволоки, мм; S - толщина свариваемого металла, мм.

Высококвалифицированные сварщики применяют пламя большой мощности, наконечник выбирают из расчета расхода ацетилена 150-200 дм 3 /ч на 1 мм толщины свариваемого металла, используя при этом присадочную проволоку большего диаметра; пламя горелки должно быть нормальным. Производительность газовой сварки при этом повышается. Для неответственных конструкций в качестве присадки применяют сварочную проволоку Св-08 и Св-08А. При газовой сварке этими проволоками часть компонентов, таких, как С, Si и Мп, выгорают, а металл шва приобретает крупнозернистую структуру. Предел прочности такого соединения ниже предела прочности основного металла.

Для получения равнопрочного с основным металлом соединения при газовой сварке ответственных конструкций необходимо применять кремнемарганцовистую сварочную проволоку Св-08Г, Св-08ГА, Св-10ГА или Св-14ГС. Во время газовой сварки необходимо следить за тем, чтобы кромки свариваемого металла и конец присадочной проволоки расплавлялись одновременно. Конец присадочной проволоки должен быть погружен в ванночку расплавленного металла. Нельзя допускать, чтобы капли расплавленного металла попадали на нерасплавленные кромки основного металла, так как это приводит к непровару, что снижает механические характеристики соединения. Для того чтобы расплавленный металл не стекал при левом способе сварки, изделие наклоняют на 10-15° против движения горелки. Если конец присадочной проволоки прилипает к свариваемым кромкам основного металла, это значит, что они еще недостаточно нагреты. В процессе сварки необходимо избегать отклонения сварочного пламени от ванны расплавленного металла шва, так как это может привести к окислению металла шва кислородом воздуха. Сварные швы должны иметь равномерно чешуйчатую поверхность, равномерную по всей протяженности шва ширину и высоту наплавленного валика. Переход от основного металла к наплавленному должен быть плавным, без подрезов. В процессе сварки горелкой производят равномерные и непрерывные колебательные и поступательные движения. Колебательные движения выбираются в зависимости от толщины свариваемого металла.

Мощность пламени выбирается из расчета расхода ацетилена 75-90 дм 3 /ч на 1 мм толщины свариваемого металла. Газовую сварку рекомендуется выполнять нормальным или слегка науглероживающим пламенем. В целях уменьшения перегрева и времени пребывания сварочной ванны в расплавленном состоянии применяется левый способ сварки. Для газовой сварки высокоуглеродистых сталей используются флюсы того же состава, что и для среднеуглеродистых сталей.

Читайте также: