Полярность при сварке полуавтоматом нержавейки аргоном

Обновлено: 20.09.2024

Сварка нержавейки полуавтоматическим аппаратом – распространенный метод создания неразъемных соединений. Ответственный процесс не из простых и для получения хорошего результата, лучше, чтобы его проводил квалифицированный специалист.

Материал, который не ржавеет

К низкоуглеродной стали добавляют различные легирующие добавки: хром – не менее12%, никель и др. Хром при взаимодействии с кислородом из воздуха, образует на поверхности очень тонкую окисную пленку, которая препятствует процессу ржавления и действию химически агрессивной среды. Поверхностный антикоррозионный слой восстанавливается при повреждении. Нержавеющая сталь имеет свои особенности:

- Малая теплопроводность препятствует отводу тепла от места сварки. В результате происходит перегрев и прожог металла, выгорание легирующих элементов.

- Низкая температура плавления снижает энергетические затраты.

- Низкая электропроводимость ведет к снижению напряжения на металле заготовки, что является причиной перегрева и образования прожогов, особенно на тонких деталях

- Большое тепловое расширение деформирует детали при нагревании.

Употребляемые расходники

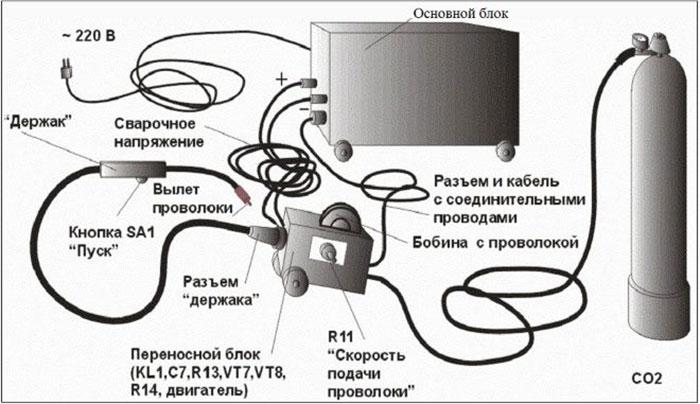

Для работы с полуавтоматом потребуются основные материалы – проволока, газ или смесь газов.

Электрод заменяет проволока, которая с заданной скоростью автоматом продвигается к рабочей зоне. От грамотного выбора соответствующих материалов и настроек аппарата зависит качественное исполнение соединения.

Какой газ выбрать

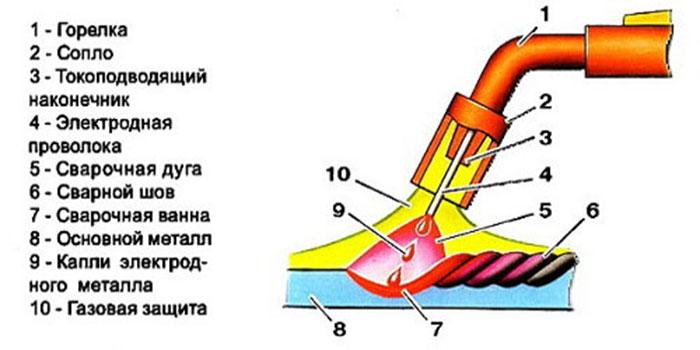

Для защиты сварочной ванны от негативного влияния воздуха используют газ. Он улучшает сжигание проволоки и ее сцепление с обрабатываемой заготовкой, не вступая в реакцию с расплавленным металлом.

Различают два метода: MIG – сварка с защитой инертными газами: аргон, гелий; MAG – с активными газами: азот, кислород, оксид углерода.

Основные используемые газы: аргон (Ar), углекислый газ (CO2) – углекислота, азот (N2) и их смеси.

В среде углекислого газа сварка нержавейки полуавтоматом часто встречающийся вариант, как экономически более доступный. В этом случае шов получается корявым из-за сильного разбрызгивания металла.

При использовании аргона получается надежный шов, который имеет красивую форму. Дороговизна газа предусматривает его использование для изделий, где немаловажен внешний вид соединения. Сварка нержавейки полуавтоматом с аргоном больше всего используется в промышленности.

Каждый газ в чистом виде имеет положительные и отрицательные качества. Поэтому для более эффективного процесса используют газовые смеси в различных пропорциях. Исходя из сложности работ, необходимого результата и материальных затрат, выбирают ту или иную газовую смесь.

Наиболее употребляемый состав Ar+CO2 в пропорциях 98% на 2%, 95% на 5% соответственно. Без повышенных требований к виду шва, допускается увеличение углекислоты до 32%. Процентное соотношение зависит от толщины материала, его типа и других параметров. Сварка нержавейки в такой защитной смеси способствует хорошему растеканию расплавленного металла, улучшает структуру шва.

Иногда к аргону добавляют 1-5% кислорода – Ar+O2. Это способствует уменьшению пористости обрабатываемой поверхности и мелкокапельному переносу металла, стабилизирует дугу.

Выбор проволоки

При сварке проволока является как присадкой, так и вместе с расплавленным металлом заполняет шов. Используются два вида: порошковая и сплошного сечения с очень низким содержанием углерода и высоким – кремния, устойчивая к окисляющей среде.

Диаметр варьируется от 0,13 до 6-10мм. Для применения в быту обычно берут проволоку сечением 0,6 и 0,8мм, для производства, где работают с мощными полуавтоматичными системами – свыше 1,0мм.

Для сварки нержавейки полуавтоматом без газа используют порошковую (самозащитную) проволоку. Она представляет собой тонкую стальную трубку, заполненную флюсом. При плавлении верхнего слоя, флюс освобождается, а также предохраняет сварочную зону от окисления. Образуется много шлака, которые надо удалять.

Сплошная проволока используется для проведения процесса в газовой среде и под флюсом, при этом она должна быть идентичной обрабатываемому металлу, т.е. из нержавейки. Лучше брать проволоку с немного большим содержанием легирующих элементов, из-за их выгорания при высоких температурах.

Некоторые марки сварочной проволоки:

- 0,8х20н9г7т – содержит хром, никель и марганец;

- 0,6х19н9т – высокого качества, устойчивая к коррозии;

- 0,4х19н11м3 – хром-никелевая с добавлением кремния и молибдена для стойкости к межкристаллической коррозии.

Для уменьшения образования брызг от расплавленного металла используется проволока меньшего диаметра, чем электрод. Шов получается аккуратным, но при этом увеличивается ее расход.

Некоторые аппараты снабжены кабель-шлангом, внутри которого для доставки к сварочной зоне проходят изолированно друг от друга проволока, газ, ток – так называемый сварочный рукав.

Подготовительные работы

Перед тем, как варить полуавтоматом нержавейку, требуется провести тщательную подготовку:

- Зачистить рабочие поверхности до блеска;

- обезжирить детали ацетоном или каким-либо органическим растворителем;

- при толщине металла более 4мм обработать торцы, чтобы между ними образовалось небольшое пространство для заполнения металлом;

- прогревая детали до100, убрать лишнюю влагу;

- нагреть металл до 200, чтобы снять внутреннее напряжение.

На производстве для удаления поверхностных загрязнений: нагара, следов от смазки, ржавчины детали и проволоку протравливают раствором соляной или серной кислоты. После этого промывают горячей и холодной водой и просушивают.

Расход газовой смеси при рабочем давлении 0,2 атмосферы с помощью редуктора устанавливается в пределах 6-12м3/мин. Несоблюдение этих показателей снижает качество шва.

Регулировка силы тока и напряжения зависят от мощности аппарата.

От этих параметров зависит глубина провара, длина дуги, форма шва. С увеличением силы тока – шире наплавленный шов, а глубина проварки уменьшается.

Некоторые настройки полуавтоматического сварочного аппарата:

После того как настроена аппаратура, а также учтены все рекомендации, можно приступать непосредственно к сварке.

Во избежание появления деформации и трещин, между деталями по всей длине оставляется зазор на расширение. Детали закрепляются в тисках или другим способом и прихватываются в нескольких местах.

В начале сварки нужно смотреть на шов. Если образуются поры, увеличить подачу газа до тех пор, пока они не будут появляться. Расход газа надо настраивать на экономный режим. Чтобы качество шва при этом не пострадало.

Начинать варить надо, отступив от края 5-6мм, чтобы не допустить образования трещин. Сопло горелки должно быть расположено под углом слегка назад по направлению шва и на высоте 10-12мм над сварочным стыком.

В случае наклона угла вперед увеличивается ширина шва, а проникновение сварочной дуги уменьшается, что хорошо для тонких листов.

Скорость сварки

Скорость, с которой электрическая дуга движется вдоль места сварки, контролируется сварщиком. Слишком высокая – может вызвать много брызг и расплавление металла, при этом защитный газ не успевает выйти и образуются поры. Недостаточная скорость – причина изменения проникновения сварочной дуги в свариваемые детали.

Варить надо короткой дугой – это, когда расстояние между концом проволоки и поверхностью расплавленного металла составляет 0,5-1,5мм. Проваренный таким способом, шов имеет правильные очертания, гладкую и выпуклую поверхность.

Другой способ сварки тонких деталей – сварка с отрывом, т.е. короткими замыканиями дугового промежутка. Нажать на курок – отпустить, и так постепенно заполнить ниточным швом (валиками) место соединения.

Если аппарат имеет импульсную функцию, то лучше работать на ней. Для расплавления металла используются импульсы, генерируемые коротким замыканием в сварочном аппарате.

При сварке тонкой (до3мм) нержавейки полуавтоматом сопло горелки вести вдоль шва, не допуская поперечных движений. В противном случае есть вероятность выхода расплавленного металла из зоны защитной среды. Лучше выполнять сварку тонких деталей в вертикальном положении, двигаясь сверху вниз.

Если две заготовки различной толщины, то сопло держать на толстой. Мгновенным движением переместить горелку на тонкую заготовку и опять вернуться на толстую. Иначе произойдет пережог тонкого металла.

Чтобы избежать серьезных дефектов во время сварочных работ, стоит использовать керамические подкладки, которые представляют собой самоклеящуюся ленту. Они наиболее подходящие для работы с тонкими деталями, а также в неудобном пространственном положении.

Соединение нержавейки с черной сталью

Сварку таких материалов ведут при постоянном токе. Положение проволоки – строго перпендикулярное к рабочей зоне.

В составе проволоки из нержавейки должны содержаться марганец, а также никель, например, марки ESAB OK, Autrod. Специальная переходная проволока наплавляет буферный слой, который и соединяет детали.

Приваривая сталь Ст40 к нержавейке, можно использовать проволоку 08Г2С. Это упрочняет шов двух разнородных металлов после остывания. Самое главное в процессе – это, чтобы нержавейка не стала сильно текучей, а черный металл не остался твердым. Шов делается как можно шире и максимально глубоким.

Достоинства и недостатки

Несомненные преимущества сварки нержавейки полуавтоматом:

- Высокая производительность сочетана с качественным соединением;

- незначительное выделение дыма, что сохраняет здоровье и окружающую среду;

- небольшое разбрызгивание металла, вследствие автоматической подачи проволоки;

- универсальность – можно сваривать различные по толщине заготовки, а также разнородные металлы.

Один существенный недостаток – громоздкий газовый баллон. Это дополнительные затраты на его приобретение и неудобное перемещение.

Распространение метода стало возможным с развитием технологий и автоматизации процессов. Применяется в основном в промышленности для крупномасштабного производства. Работа со сварочным полуавтоматом, хотя требует определенных знаний и умений, все же остается одним из популярных видов обработки металлов. Подробнее о том как работать сварочным полуавтоматом можете в нашей статье.

Все о сварке tig: как настроить и научиться варить за 3 часа — в помощь начинающим

Сварка tig для начинающих сложный процесс, и человеку самому трудно разобраться. Эта статья поможет ознакомиться с принципами tig сварки, оборудованием, и непосредственно с работой со сварочным аппаратом.

Безопасная работа

Прежде чем начать сварку, надо принять меры по безопасности. Сварщику необходимо иметь защитные средства:

Маска „Хамелион“ с автоматической регулировкой – затемняется только при зажигании дуги. Степень затемнения можно настроить самостоятельно.

При работе следует соблюдать пожарную и электробезопасность. В рабочем помещении необходимо установить вентиляцию, а в гараже или домашней мастерской работать при открытых дверях и окнах.

Необходимое оборудование и расходные материалы

Прежде всего, начинающему надо изучить что это такое tig сварка.

Это процесс сварки металлов в газовой среде неплавящимся электродом. Представляет собой комбинацию дуговой и газовой сварки, т.к. применяются электродуга и газ.

Сначала начинающим важно ознакомиться с необходимым оборудованием и расходниками.

Какой газ применяется

В данной технологии газ нужен для предохранения сварочной зоны от вредного влияния воздуха.

Лучше всего для этой цели подходят инертные газы – аргон и гелий. Аргон тяжелее кислорода воздуха и вытесняет его из рабочей зоны, а на практике сварка проводится в аргоновой среде, реже в смеси аргона с гелием. Чистый гелий применяется крайне редко.

Сварка аргоном выполняется при подаче газа из баллона, снабженного манометром, редуктором с ротаметром. Редуктор предназначен для регулирования давления газа на выходе и для автоматического поддержания постоянного рабочего расхода газа. Ротаметр определяет точное количество газа в заданную единицу времени. Манометр показывает давление в баллоне.

Наша документация разработана с учетом конкретных особенностей вашего производства, и является гарантией, что ваш сварочный процесс будет максимально эффективным и результативным.

Приборы (аппараты) для сварки

Для тиг сварки неопытному сварщику больше всего подойдет инверторный аппарат ММА с функцией tig оснащённый осциллятором. На этом инверторе начинающий сможет учиться tig сварке на нержавейке, низколегированной стали и др., которые не требуют большого мастерства от начинающих.

Для работы с алюминием, магнием и др. нужен более серьезный инвертор, который переключается на переменный ток.

Профессиональные инверторы снабжены дополнительными функциями:

- стабилизация дуги;

- модуляция сварочного тока;

- ускоренный поджиг;

- заварка кратера.

Сварочная горелка

При работе с малыми токами – 50-150А горелка успевает остыть естественным путем – газоохлаждение. Горелка со встроенным в ручку водяным охлаждением, расчитана на рабочий ток 200-600А. Вода циркулирует через весь кабель-канал от аппарата к горелке.

Сборка горелки происходит следующим образом:

- Устанавливаем цангодержатель;

- вставляем в него цангу;

- закручиваем колпачок (не до края) – для предохранения замыканий об массу;

- вставляем неплавящийся электрод;

- на цангу наворачиваем керамическое сопло;

- настраиваем вылет электрода – минимально возможный;

- накрепко затягиваем колпачок.

Электрод вставляется по центру сопла, а по окружности подается аргон.

Рукоятка горелки закреплена к кабель-шлангу статически или посредством гибкой шейки, что позволяет выполнять тонкую и продолжительную работу в любой плоскости. Кнопка на ручке активирует подачу тока на электрод и газа.

Цангдержатели бывают с линзой и без нее. Газовая линза похожа на фильтрующую сетку, которая обеспечивает равномерный поток газа и более широкую зону защиты. Это особенно полезно для работы с нержавейкой и активными металлами. Без газовой линзы можно работать с алюминием и черной сталью. Начинающим лучше учиться на черной стали и не использовать газовую линзу.

Неплавящиеся электроды

Температура плавления вольфрама более 3400 градусов, поэтому электрод не сгорает и не плавится под действием высокой температуры. Бывают электроды из чистого вольфрама или с легирующими добавками. Кончики окрашены в различные цвета, в зависимости от предназначения.

Для получения надежного шва и стабилизации дуги, рабочий кончик электрода надо периодически затачивать. При работе с переменным током он должен быть округлым, с постоянным – под конус.

Длина заточки составляет примерно 2-3 диаметра электрода. Для стабильности дуги риски от заточного инструмента должны располагаться вдоль острия, а не поперек. Недопустимо при заточке перегревать электрод, т.к. вольфрам становится более хрупким.

Электроды выбираются в зависимости от токовых режимов сварки.

Присадка нужна для создания шва, когда растопленного металла кромок детали не хватает для заполнения сварочной ванны. Присадка – это прутки из сварочной проволоки. По составу они должны быть аналогичны или близки к свариваемому металлу.

Осциллятор

Для бесконтактного поджигания дуги в начале сварки и ее стабильности во время работы, используется высоковольтный высокочастотный генератор – осциллятор. Он может быть как отдельное устройство, так и интегрирован в сварочный аппарат.

С помощью прибора дуга зажигается без соприкосновения электрода с металлом. Это очень удобно для начинающих. В процессе сварки дуга постоянная по отношению к изменяющемуся зазору между электродом и поверхностью металла. В результате работы осциллятора получается равномерный шов.

Подготовка к сварке

Приведение в рабочее состояние состоит в том, чтобы собрать все гибкие связи в одно целое с аппаратом:

- закрепляем редуктор с ротаметром на газовом баллоне;

- шланг подключаем к редуктору;

- байонетный разъем горелки вставляем в минусовое гнездо;

- кабель управления присоединяется к соответствующему гнезду на лицевой панели инвертора;

- кабель массы соединяется с плюсовым гнездом на аппарате.

Обычно кабель горелки, газовый шланг и кабель заземления со всеми соединительными частями поставляется вместе со сварочным аппаратом.

Как правильно работать с горелкой

В сварке tig начинающему очень важно привыкнуть держать горелку и присадочный пруток. Рука должна опираться на рабочую поверхность для стабилизации движения.

Шланг, идущий от горелки, петлей надевается на руку. Горелка помещается между большим и указательным пальцем и ложится на безымянный и мизинец. Очень похоже на положении ручки при письме.

В левой руке находится пруток и регулярно мелкими шагами подается в сварочную ванну перед горелкой. Направление движения горелки справа налево.

Боковой угол должен составлять 90°. Наклон горелки к рабочей поверхности 70° – 80°, а прутка 15° – 30°. Между горелкой и прутком должен поддерживаться постоянный прямой угол, т.е. если горелка меняет положение, то и пруток следует за ней, сохраняя наклон.

Горелка двигается углом вперед в наклонном положении в сторону сварного шва. Вести электрод по оси шва, не отклоняясь. Важно следить, чтобы конец прутка был все время в зоне газовой защиты, иначе произойдет его окисление и загрязнение сварочной ванны.

В интернете есть много видео тиг сварки для начинающих, где наглядно показано, как работать с горелкой.

Сущность сварочного процесса

Сила тока определяет качество сварного шва и производительность, являясь основным и наиболее важным параметром сварки.

Тепло необходимое для надежного соединения, идет от электрической дуги. Она образуется между электродом и свариваемым металлом. Для образования и горения электрической дуги существует прибор – генератор, который подает необходимое количество тока. Выделяют два вида этих приборов.

Генератор переменного тока – трансформатор.

Ток, выходящий из устройства, приобретает форму квадратной волны, которая меняет свою полярность с частотой в зависимости от генератора. В этом случае выпрямитель преобразует ток сети в соответствующий для сварки переменный ток.

Генератор постоянного тока – инвертор или выпрямитель.

Начинающим оба метода, но начинать нужно с постоянного тока. Ток на выходе из прибора имеет вид постоянной волны. В этом случае переменный ток сети преобразуется в постоянный. Различают два варианта соединения полюсов инвертора со свариваемым материалом:

с прямой полярностью – электрод соединяется с отрицательным полюсом инвертора, а деталь – с положительным;

с обратной полярностью – электрод присоединяется к „+“, деталь – к „–“

Особенности сварки с прямой полярностью: повышение количества тепла в изделии и снижение в электроде; зона расплавления металла узкая, но глубокая. Это основной режим tig сварки всех видов сложных металлов и сплавов.

При обратной полярности: ввод тепла в изделие сниженный, а в электрод – повышенный. Сварочная ванна широкая, но не глубокая. Кроме того, присутствует эффект катодной чистки поверхности металла, когда оксидная пленка разрушается. Это улучшает сплавление кромок и формирование шва.

Алюминий и магний, а также их сплавы можно и нужно варить на переменном токе.

Еще существуют генераторы, которые выдают импульсный постоянный ток – импульсные инверторы. Такие генераторы имеют устройства, изменяющие амплитуду тока сварки путем наложения на базовый постоянный ток квадратные волны. Получается периодическая пульсации дуги. При импульсном режиме шов образуется за счет непрерывного накладывания друг на друга сварочных точек.

В основном применяется на тонких изделиях, когда необходимо поддерживать необходимую температуру во избежание прожига металла и, в то же время, не нарушать глубину провара.

Регулировка параметров процесса на сварочном аппарате

Перед началом работы необходимо настроить значения показателей так, чтобы шов получился нужного размера и хорошего качества. Аппарат настраивают в зависимости от вида металла, его толщины и рабочего газа.

К каждому сварочному аппарату дается таблица настройки параметров сварки. Ориентируясь на таблицу, на лицевой панели выставляем режим tig и основные показатели:

- величина силы тока;

- время продувки газом перед началом – 0,5, и в конце – 1,5 сек;

- величина тока для поджига дуги – 25% от рабочего тока;

- период нарастания до значения рабочего тока 0,2 –1,0 сек;

- время спада тока и его значение для заварки кратера выбирается в зависимости от толщины металла.

Начинать варить надо на аналогичной пробной детали. Если дуга не стабильная и гаснет, то ток надо увеличить. При прожиге металла или образовании наплывов, ток уменьшить.

Увеличиваем подачу газа, если дуга нестабильна и шов кривой. После окончания, когда дугу угасили, еще какое-то время обдуваем сварочную зону, во избежание окисления шва и электрода. Современные аппараты снабжены многими функциями и, если нет, например, время продувки или еще чего-то, то сварщик контролирует процесс самостоятельно.

Подготовка деталей

В отличие от других видов сварки, tig очень чувствительна к загрязнениям. Это нужно учитывать всем начинающим. Поэтому детали следует очищать особенно тщательно: обезжирить растворителем и зашкурить до блеска свариваемую поверхность.

Пруток перед самой сваркой, если есть необходимость зашкурить, и обязательно протереть спиртом.

Толстые детали разделывают, снимая фаску под углом 45°. Это обеспечит хороший провар. Зафиксировать положение деталей относительно друг друга с помощью прихваток или струбцин.

Обучающие тренировки для начинающих

Упражнение 1

После изучения теории tig сварки начинающему можно приступать к практике. Главное – это привыкнуть держать горелку и присадочную проволоку, „набить руку“.

Первоначально начинающему сварщику надо тренироваться на листе черной стали. На нем шлифмашинкой или другим инструментом обозначить небольшие прямые линии, чтобы по ним вести сварку. Начинать варить надо без присадки. Внимательно и плавно ведем горелкой прямо вдоль линии, не разжигая дугу. После этого зажигаем дугу и ведем горелку от одного края линии до другого. Ведем ровный ниточный шов, приучая руку правильно держать ванну и не прожигать металл.

Упражнение 2

После освоения ведения шва, переходим к работе с присадочной проволокой. Сначала тренируемся приваривать сам пруток. Разожгли дугу и, когда металл листа расплавился, подаем в сварочную ванну пруток. Останавливаем процесс, подождем, чтобы металл немного застыл и отрываем пруток. Повторяем упражнение несколько раз. После того, как появилась уверенность, начинаем тренировки выполнения сварочного шва с присадкой.

Сварка tig широко распространенный метод соединения металлов. Его освоение вполне возможно начинающему сварщику. С практикой и постоянством придут опыт и мастерство.

Как варить нержавейку полуавтоматом

Сварка нержавейки

Сварку нержавейки полуавтоматом способны выполнить только опытные мастера. В этом случае нужно не только правильно подобрать расходные элементы, рабочий режим аппарата, но и учитывать характеристики самого материала. При этом качество соединения в первую очередь зависит от используемого оборудования.

Сложности сварки нержавеющей стали

Нержавеющая сталь отличается повышенной стойкостью к воздействию кислот, образованию коррозии благодаря наличию в ее сплаве легирующих компонентов. Но из-за этих добавок материал является плохо свариваемым. Его теплопроводность в 2 раза меньше чистого металла.

При сварке деталей отвод тепла от места соединения затрудняется, что способствует перегреванию поверхностей, выгоранию хрома, сквозному прожиганию материала. Чтобы этого не допускать, сварочные работы выполняются током с меньшим на 15-20% значением от стандартной сварки. При этом заготовки дополнительно охлаждают принудительным способом.

Коэффициент теплового расширения нержавеющего металла достаточно высокий. Это способствует растрескиванию сварного шва и рядом расположенной стали. Для предупреждения этого процесса между деталями делают большой зазор.

Электроды при сваривании нержавеющих конструкций перегреваются из-за сильного электрического сопротивления материала. Это негативно отражается на качестве работ. Опытные мастера обрезают электроды до минимально возможной длины, чтобы они не успевали раскаляться.

Особенности использования полуавтомата

Применение полуавтомата имеет свои особенности.

Существует 3 варианта выполнения сварочных работ таким агрегатом:

- по импульсной технологии;

- с применением короткой дуги;

- с выполнением струйного переноса.

При импульсной сварке создается защитная среда. Для этого применяют аргон, смешанный с углекислотой.

Технику короткой дуги используют для сваривания тонких листов стали. В этом случае риски прожигания материала минимальны.

Методика струнного переноса предназначена для сваривания толстых элементов конструкции. Она применяется на производстве. Для соединения заготовок используют специальные головки и порошковую проволоку.

Преимущества и недостатки

Спайка деталей полуавтоматом имеет множество преимуществ, например:

- Высокую производительность, при этом с формированием качественных швов.

- При выполнении сварки нет существенного задымления. Это позволяет работать в помещении.

Необходимость защитного газа в работе

Газ часто заменяют порошковой проволокой.

Она состоит из следующих компонентов:

- верхнего металлического слоя;

- сердцевины;

- флюса.

Флюс находится во внутренней сердцевине. Он высвобождается при плавлении верхнего стального слоя и обеспечивает зоне сварки защиту от окисления.

В применении этого элемента есть свои недостатки. Швы получаются не такими надежными, как при защите сварочной ванны газом.

Поэтому такая технология используется только для спайки заготовок на труднодоступных участках, куда нельзя доставить газовый баллон с самым минимальным объемом.

Во всех остальных ситуациях работы осуществляются только с применением газа и электрода.

Выбор материалов для сварки

Для соединения элементов конструкций применяют следующее оборудование и расходные материалы:

- полуавтомат, являющийся источником электрического тока;

- газовый баллон;

- редуктор, предназначенный для регулировки давления защитного газа, подаваемого из баллона;

- электроды, изготовленные из того же материала, что и соединяемые детали.

Если сварочные работы осуществляются без газа, тогда используется только специальная порошковая проволока. При этом надо помнить, что качество сварного соединения будет хуже, чем при использовании газовой защиты.

Сварочная проволока

На российском рынке электроды предлагают отечественные и иностранные производители. Изделия делятся на 2 категории: сплошного сечения и порошковые.

Диаметр этого элемента варьируется в пределах 0,13-6 мм. Крупные производители применяют сварочную проволоку диаметром 1 мм и более, в бытовых условиях – 0,6-0,8 мм.

Расходный материал сплошного типа применяется для выполнения сварки нержавейки полуавтоматом в среде углекислого газа под флюсом. В этом случае попадание в зону соединения деталей воздуха исключается. Это способствует формированию качественных швов.

Порошковые расходники представляют собой металлическую тонкостенную трубку, заполненную газом и флюсом. Поэтому при их использовании газовый баллон не требуется.

Электроды для полуавтоматических сварочных агрегатов изготавливают 2 способами: холоднотянутым и с термообработкой. Она может быть светлой (ТС) и оксидированной (Т). Изделия производятся 2 классов точности: стандартной и повышенной (П). Второй вариант предназначен для повышения качества сварного шва.

.jpg)

Другие элементы

При работе со сварочным оборудованием операторы обязательно используют защитные средства: спецодежду, маски, краги.

Сварщики используют плотную одежду, способную перекрыть все тело, чтобы исключить попадание расплавленных брызг металла на открытые участки кожи.

Для защиты лица и глаз используются специальные маски. Бюджетный вариант отличается небольшой площадью покрытия лица. Более дорогие модели оснащены поднимающимися светофильтрами и полностью защищают голову, в т.ч. волосы и шею.

Для защиты рук используются специальные рукавицы – краги. Для их производства применяются брезент, спилка. Разные модели отличаются количеством отделений для пальцев.

Какая защита лучше

При выполнении полуавтоматической сварки можно использовать 3 варианта защиты: аргоновую среду, углекислый газ, состав аргона с углекислым газом.

Аргоновая среда

При использовании такой защиты сварочные швы получаются более эстетичными. Но в процессе работы наблюдается интенсивный вылет расплавленного металла, дуга нестабильная. При этом аргонодуговая сварка достаточно дорогая.

Углекислый газ

Это самый экономичный вариант сварки нержавеющего металла полуавтоматом. Но брызг еще больше, чем при аргоновой защите. Из-за этого получаются грубые швы.

Оптимальный вариант – смесь этих компонентов в пропорции 95%/5% или 98%/2%, соответственно аргона и углекислого газа. Это позволяет удешевить сварные работы без ухудшения качества соединения. А если ко шву не предъявляются высокие требования, можно увеличить процентное содержание углекислого газа до 30%.

Подготовка к сварочным работам

Перед началом сварки заготовки нужно подготовить:

- поверхности деталей возле стыков зачищают щеткой по металлу;

- при толщине соединяемых изделий больше 4 мм убирают фаски с кромок;

- после зачистки поверхности обезжиривают растворителем, ацетоном, спиртом;

- кромки заготовок прогревают до 100ºC горелкой, чтобы удалить влагу.

Также перед свариванием элементов конструкции следует прогревать их до 200ºC. Это поможет снять напряжение металла.

Настройка полуавтомата

Чтобы получить прочное соединение деталей, нужно правильно настроить режим работы сварочного оборудования.

При выборе параметров учитывают следующие сведения:

- толщину заготовок (чем толще изделие, тем выше выставляют значения сварочного напряжения, тока);

- метод соединения (вертикальное, стыковочное, угловое);

- сечение проволоки (выбор этого параметра зависит от установленных значений напряжения, тока);

- величину зазора между свариваемыми элементами конструкции.

Например, при плотном стыковом соединении заготовок толщиной 0,8 мм используют электроды 0,8 мм, напряжение – до 16 В, ток – 50-80 А.

Технология полуавтоматической сварки для нержавеющей стали

В бытовых условиях чаще всего приходится варить детали максимального диаметра 3 мм. Поэтому для выполнения сварных работ можно использовать оборудование с максимальной мощностью 10 кВт.

А для выполнения работ на агрегате выставляют следующие параметры:

- напряжение – 19-25 В;

- ток – 95-300 А;

- скорость подачи проволочного электрода – 290-490 м/ч.

Длина электрической дуги, глубина проплава и форма шва регулируются изменением токового значения. С увеличением тока уменьшается глубина проплава, а валик на стыке получается шире.

В газовой среде

Перед выполнением сварочных работ в газовой среде осуществляются подготовительные мероприятия:

- рабочие поверхности соединяемых элементов металлической конструкции зачищаются болгаркой (используется специальный наждачный диск);

- при соединении заготовок толщиной больше 4 мм подготавливают канавки для направления расплавленной стали;

- соединяемые изделия стыкуют щипцами-зажимами между собой так, чтобы между ними оставался зазор не меньше 1,5 мм;

- на агрегате устанавливают нужные параметры для выполнения сварочных работ.

Варить нержавейку полуавтоматом надо под углом 20-60º от себя или к себе короткими прихватками, т.е. периодически нажимая и отпуская курок, постепенно заполняя расплавленным металлом нарезанные фаски. При этом между соплом и сварочной ванной нужно постоянно держать дистанцию от 10 до 20 мм.

При выполнении соединения внахлест фаски не нарезают, только тщательно зачищают рабочие поверхности. Изделия накладывают друг на друга, осуществляя их сваривание.

В процессе спайки элементов полуавтоматическим оборудованием в газовой среде рекомендуется периодически менять скорость подачи проволоки. Это поможет добиться более прочной стыковки заготовок. А перед началом каждого нового шва нужно откусывать плоскогубцами наплавление, образовавшееся на конце электрода.

Без защиты

Соединение деталей полуавтоматом выполняют и без использования защитной газовой среды с помощью порошковой проволоки. Ее специальное покрытие после расплавления формирует защитную оболочку.

Но готовые конструкции, соединенные таким способом, не отличаются высокой коррозионной стойкостью. В местах сварных швов может появляться ржавчина. Поэтому для получения шва, более устойчивого к коррозии, рекомендуется использовать дополнительные присадки с защитным газом.

Как варить с другими типами металлов

Современные технологии сварки предоставляют возможность сваривать нержавеющую сталь с другими материалами, например, с алюминием, низко- и высоколегированными металлическими сплавами.

Для сваривания с алюминиевыми заготовками используют импульсный режим аппарата, аргон и медные порошковые электроды. Такой способ позволяет улучшить качество спайки, повысить коррозионную стойкость готового шва.

Для соединения с медными элементами используют флюс, легкоплавкие припои.

При спайке с Ст40 используют проволоку 08Г2С. Она предотвращает разрыв сварных швов после охлаждения.

Финальная обработка

После сваривания металлических деталей на их поверхности могут образовываться дефекты в виде пузырьков. Это происходит в результате воздействия на металл высоких температур.

Избавиться от подобных деформаций можно легкими постукиваниями молотка по материалу через гладилку. Удары надо начинать наносить от края изделия, перемещая их постепенно к центру. Если процедура не помогла, тогда сталь предварительно разогревается, а простукивание повторяется.

Застывшие на поверхности конструкции брызги от сварки удаляют щеткой по металлу. Образовавшиеся на сварных соединениях окалины убирают с помощью специальных растворяющих составов. После зачистки швы обрабатывают антикоррозионными средствами, формирующими защитную хромовую пленку.

Рекомендации мастеров

Некоторые рекомендации специалистов по свариванию изделий из нержавеющей стали полуавтоматом:

- ток обратной полярности нужно использовать при сварных работах в газовой среде, прямой ток – при сварке под флюсом;

- чтобы не закрывать шов, горелку лучше перемещать слева направо, держать ее под углом от себя;

- оптимальная дистанция конца электрода от стыка – 5-15 мм;

- при соединении тонких деталей горелку надо наклонять вперед, чтобы уменьшить глубину проплава и риск прожигания материала;

- для увеличения глубины провара при соединении изделий большого сечения нужно держать электрод под углом 5-10º.

Несмотря на сложность сварки конструкций из нержавеющего металла, технологию способен изучить каждый желающий. Но одних теоретических знаний недостаточно. Рекомендуется перед соединением изделий потренироваться на ненужном материале, чтобы получить практический опыт.

Как варить нержавейку в аргоновой среде

Сварка нержавейки аргоном – самый распространенный способ получения прочных и надежных соединений. Инертный газ используется для защиты обрабатываемой области от воздействия кислорода. Прежде чем приступить к работе, нужно изучить характеристики сплава, делающие его сложно свариваемым металлом.

Чтобы в результате сварки получились прочные равномерные соединения, необходимо правильно выбирать режимы функционирования аппарата, подготавливать детали. Кроме того, рекомендуется предварительно изучить, какие в процессе работы могут возникнуть сложности:

- Теплопроводность нержавеющей стали в 2 раза ниже таковой у простого металла. Это способствует перегреву обрабатываемых участков из-за недостаточного отвода температуры. На швах из-за этого нередко появляются прожоги. При сварке нержавейки используют меньшую силу тока, чем при работе с низколегированными разновидностями материала.

- При нагревании металл сильно расширяется, что способствует выраженной усадке в процессе остывания. Шов на этапе кристаллизации может покрыться трещинами. Для снижения температурной деформации между деталями оставляют большое расстояние.

- Устойчивая к коррозии сталь имеет высокое сопротивление. Используемый при работе легированный электрод быстро перегревается. Длину такого элемента сокращают до минимума, что исключает излишнее повышение температуры.

- При нагреве свыше +500 ⁰C материал теряет свойства. При аргонодуговой сварке нержавеющей стали требуется быстрое охлаждение деталей.

Подготовка металла

Чтобы в результате сварки получились прочные равномерные соединения, стальные элементы следует правильно подготовить:

- Кромки зачищают до серебристого блеска. Для этого используют металлическую щетку, напильник или шлифовальную машину.

- После зачистки края элементов обезжиривают, применяя авиационный керосин или ацетон. Это поможет поддерживать устойчивую электрическую дугу, повысит качество соединения.

- При выставлении свариваемых деталей в нужное положение расстояние между ними увеличивают. Это снижает вероятность деформации шва.

- Выбирают присадочный материал. Помимо размера проволоки, учитывают ее состав. Степень легирования должна быть выше, чем у свариваемого металла.

Особенности сварки

Техника работы зависит от формы и толщины скрепляемых элементов.

Соединение тонких листов

В этом случае под заготовки подставляют медную подложку, которая выполняет следующие задачи:

- защищает обратную сторону шва;

- отводит лишнее тепло, препятствуя перегреву тонких краев листов;

- жестко закрепляет гибкие пластины.

TIG-сварка нержавейки толщиной 1 мм требует выбора силы тока 35-37 А. Время заваривания кратера – 3 секунды. Длительность подачи газа после затухания электрической дуги – 4 секунды. Этого времени достаточно для начала кристаллизации металла.

Если края заготовок находятся на минимальном расстоянии друг от друга и крепко закреплены, варить можно без применения присадочного материала.

Работа с трубами

Коммуникационные линии, сделанные из устойчивых к коррозии сталей, до сих пор применяются в бытовых условиях. Сварка таких конструкций сопряжена с некоторыми сложностями. Герметичность шва достигается путем подачи газа внутрь. Для этого свободный конец трубы закрывают подручными средствами: поролоном, тряпкой, бумагой, резиной. В заглушку вставляют подающий газ шланг, конструкцию заклеивают скотчем. Аппарат настраивают на впуск аргона под низким давлением.

.jpg)

Важную роль играет правильная настройка оборудования. Рекомендованная сила тока – 65 А для толщины металла 3 мм. Время заваривания кратера – 3 секунды, подачи газа после отключения дуги – 4 секунды.

Режим Pulse

Некоторые аппараты снабжаются дополнительными возможностями, облегчающими работу сварщика. К ним относят и функцию Pulse, помогающую качественно соединять металлические детали разной толщины в нескольких пространственных проекциях. Импульсный режим снижает расход тепла при варке нержавейки.

Для перехода на эту функцию нажимают соответствующую кнопку на корпусе аппарата. С помощью других регуляторов выставляют силу тока, частоту импульса, баланс.

Нержавейка со вставками другого металла

Для сварки стали с добавлением иных материалов применяют присадочный пруток с хромом и никелем. Такие расходные материалы поставляются под марками Y309L, Y310S, Y309Mo. Они предотвращают образование трещин при сварке.

Методы сваривания нержавейки

Для соединения листовой стали или сложных конструкций применяют несколько способов, помогающих получить шов высокого качества.

Неплавящийся электрод из вольфрама

Сварку с вольфрамовыми стержнями выполняют при соединении труб. Главное преимущество – эстетичный вид швов.

Аргонодуговую технологию используют и при формировании резервуаров для хранения жидких и газообразных веществ, эксплуатирующихся под большим давлением. Сварка ведется как с постоянным, так и с переменным током прямой полярности. Для прогрева обрабатываемой области используют горелку с неплавким электродом, через которую поступает газ. Шов формируется за счет плавления присадки.

TIG-сварка имеет следующие особенности:

- При проникновении частиц вольфрама в сварочную ванну прочность соединения снижается. Для возбуждения электрической дуги применяют угольную пластину, которая затем переносится на рабочую поверхность.

- Подача аргона продолжается до остывания стержня и шва. Это снижает скорость окисления сварного соединения и электрода.

Использование полуавтомата

Научиться варить таким методом должен каждый начинающий мастер. Полуавтоматический способ отличается высокой производительностью. Надежность получаемого шва не уступает таковой при аргонодуговой сварке, однако эстетические его качества ниже. Полуавтомат позволяет работать с деталями разной толщины. Повышенные требования предъявляют к расходному материалу. В состав должен входить никель, иначе проволока не будет соответствовать стандартам.

Сварку ведут в следующих режимах:

- Короткой дугой. Температура нагрева рабочей области определяется длиной разряда. Небольшое расстояние между горелкой и поверхностью подходит для соединения тонких деталей.

- Импульсный. Проволока подается в сварочную ванну небольшими порциями, что препятствует разбрызгиванию расплава и перегреву деталей.

- Струйный. Перевод аппарата в этот режим помогает заварить заготовки толщиной более 1 см.

Полезные советы

Понять, как правильно соединять детали аргонодуговым методом, помогают рекомендации специалистов:

- Размер дуги должен быть минимальным, поэтому электрод устанавливают как можно ближе к поверхности, не касаясь ее. Длинный разряд не способен прогреть детали на всю толщину, из-за чего ширина шва увеличивается, прочность уменьшается.

- При ручной сварке проволоку подают равномерно. Это препятствует окислению рабочей области.

- О качестве шва свидетельствует форма наплывов, возникающих при расплавлении присадочного материала. Если они растянуты вдоль соединения, сварка выполнена правильно. Округлая форма свидетельствует о недостаточном прогреве.

- Завершая работу, снижают силу тока. Резкий отрыв дуги недопустим – это способствует снижению защиты горячего соединения.

Метод сварки в газовой среде при правильном подходе не сложнее классического. Регулярная практика помогает быстро освоить его.

Читайте также: