Пооперационный контроль сварочных работ

Обновлено: 20.09.2024

1. Утвердить и ввести в действие с 1 апреля 1999 года Свод правил «Контроль качества сварных соединений полиэтиленовых газопроводов», разработанный ОАО «Гипрониигаз».

2. Сектору информации ОАО «Росгазификация» (Кузнецову С.А.) размножить указанный Свод правил и разослать по заявкам. газораспределительных организаций для практического использования.

3. Контроль за выполнением настоящего приказа возложить на отдел научно-технического развития (Горчилин В.А.) и сектор информации (Кузнецов С.А.).

Генеральный директордиректора ОАО "Росгазификация"

105318, Москва, ул.Щербаковская, 41А

17-110 НТО от 03.03.99

СП 42-105-99 "Контроль качества сварных соединений полиэтиленовых газопроводов".

Одновременно Управление технормирования обращает Ваше внимание на следующее.

При издании текст документа строится, излагается и оформляется в соответствии с требованиями, установленными СНиП 10-01-94.

В целях сокращения количества нормативных документов и их упорядочения, в также учитывая и то, что в настоящее время разрабатывается единый Свод правил "Проектирование и строительство новых, а также реконструкция изношенные газопроводов путем применения полимерных материалов" Управление считает целесоойразным в дальнейшем (при окончании разработки проекта единого СП) текст Свода правил по контролю качества сварных соединений полиэтиленовых газопроводов включить отдельным разделом в упомянутый единый СП.

Управления технормирования П / П Н.Н. Поляков

Исп. Фомичева Т.С Шишов Н.А.

тел. 930-57-83 930-41-58

1 РАЗРАБОТАН Головным научно-исследовательским и проектным институтом по использованию газа в народном хозяйстве “ ГИПРОНИИГАЗ ” при участии НПО "Пластик".

2 СОГЛАСОВАН с Госгортехнадзором РФ (письмо № 02-35/868 от 23.07.1998 г.) и АООТ НПО "Пластик" (письмо № 402/98 от 4.05.98 г.).

3 ОДОБРЕН Госстроем России (письмо № 13-500 от 10.09.1998 г.)

4 ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ приказом ОАО "Росгазификация" N 14П от 03.03.199 9 г.

5 ПРИНЯТ впервые

Свод правил разработан группой специалистов: В.Ю. Каргин. А.Г. Карвецкий, В.В. Богатов, Т.В. Ставская - ОАО "Гипрониигаз"; И.В. Гвоздев - АООТ НПО "Пластик";

И.В. Сессин - ОАО "Росгазификация".

Свод правил предназначен для использования строительными организациями Российской Федерации при строительстве и ремонте газораспределительных сетей из полиэтиленовых труб, а также отраслевыми лабораториями и другими организациями, занимающимися оценкой качества сварных соединений.

СВОД ПРАВИЛ ПО ПРОЕКТИРОВАНИЮ И СТРОИТЕЛЬСТВУ

КОНТРОЛЬ КАЧЕСТВА СВАРНЫХ СОЕДИНЕНИЙ ПОЛИЭТИЛЕНОВЫХ ГАЗОПРОВОДОВ

QUALITY CONTROL OF WELDED JOINTS OF POLYETHYLENE GAS PIPELINES

1 Область применения

Настоящий свод правил распространяется на сварные соединения напорных труб из полиэтилена для газопроводов, транспортирующих горючие газы по ГОСТ 5542, предназначенные для промышленного и коммунально-бытового использования.

Свод правил устанавливает технические требования к контролю качества, правилам приемки и методам испытания соединений полиэтиленовых труб между собой и с соединительными деталями, выполненных сваркой нагретым инструментом встык и сваркой при помощи деталей с закладными нагревателями.

2 Нормативные ссылки

В настоящем своде правил использованы ссылки на следующие стандарты:

СНиП 3.05.02-88* "Газоснабжение".

ГОСТ 166-89 "Штангенциркули. Технические условия".

ГОСТ 4045-75 "Тиски слесарные с ручным приводом. Технические условия".

ГОСТ 5542-87 "Газы природные топливные для коммунально-бытового назначения".

ГОСТ 8433-81 "Вещества вспомогательные ОП-7 и ОП-10".

ГОСТ 11262-80 "Пластмассы. Метод испытания на растяжение".

ГОСТ 12423-66 "Пластмассы. Условия кондиционирования образцов (проб)".

ГОСТ 14782-86 "Контроль неразрушающий. Соединения сварные. Методы ультразвуковые".

ГОСТ 24157-80 "Метод определения стойкости при постоянном внутреннем давлении".

СП 42-101-96 "Проектирование и строительство газопроводов из полиэтиленовых труб диаметром до 300 мм".

3 Общие положения

3.1 Свод правил разработан в развитие строительных норм и правил СНиП 3.05.02 "Газоснабжение" в части строительства газопроводов из полиэтиленовых труб давлением до 0,6 МПа.

3.2 Свод правил .может применяться в процессе строительства новых и реконструкции действующих подземных газопроводов с использованием полиэтиленовых труб (ПЭ63, ПЭ80 и ПЭ100) отечественного и зарубежного производства, отвечающих требованиям ГОСТ Р 50838.

3.3 Технологический процесс сварки и порядок проведения пооперационного контроля должен соответствовать СП 42-101 и другой нормативно-технической документации по строительству газопроводов из полиэтиленовых труб утвержденной или согласованной с Минземстроем (Минстроем) России.

3.4 Нормы контроля сварных соединений полиэтиленовых труб (разрушающими и неразрушающими методами) должны приниматься в соответствии с требованиями СНиП 2.04.08, СНиП 3.05.02 и СП 42-101.

При этом в случае сварки труб деталями с закладными нагревателями разрушающим методам контроля подвергают только допускные соединения, а вырезка и испытание контрольных соединений из числа выполненных при помощи этих деталей не требуется.

Нормы контроля качества стыковых соединений ультразвуковым и разрушающим методами принимают в зависимости от степени автоматизации сварочных машин.

4 Технические требования к контролю качества сварных соединений

4.2 Методы контроля качества сварных соединений подразделяются на обязательные (экспресс) методы, проводимые лабораториями строительно-монтажных организаций и специальные, которые рекомендуются к использованию отраслевыми испытательными центрами в случае необходимости подтверждения результатов экспресс методов, проведения углубленных исследований и других целей.

4.3 Вырезку контрольных соединений из газопровода осуществляют, как правило, в период производства сварочных работ с целью исключения вварки "катушек".

4.4 Проверке подвергаются допускные и контрольные соединения, выполненные каждым сварщиком в соответствии с нормами СНиП 3.05.02 и СП 42-101.

4.5 Сварные соединения, забракованные при внешнем осмотре и измерениях, исправлению не подлежат и должны быть из газопровода удалены.

4.6 При неудовлетворительных результатах испытаний сварных соединений экспресс методами необходимо произвести проверку удвоенного числа соединений тем же методом контроля, по которому получены неудовлетворительные результаты. Если при повторной проверке хотя бы одно из проверяемых соединений окажется неудовлетворительного качества, то сварщик должен быть отстранен от работы и направлен для прохождения дополнительной практики. Порядок проведения дальнейших работ на газопроводе должен определяться требованиями СНиП 3.05.02.

4.7 Перечень методов испытаний, обязательных при проведении контроля качества сварных соединений приведен в таблице 1.

Обязательным методам оценки должны подвергаться сварные соединения, выполняемые перед началом строительства газопроводов (допускные стыки) и отбираемые из числа стыков, сваренных каждым сварщиком на объекте строительства (контрольные стыки).

Таблица 1 - Перечень обязательных методов испытаний

1 Внешний осмотр

Нагретым инструментом встык. Деталями с ЗН

2 Испытание на осевое растяжение

Нагретым инструментом встык

3 Ультразвуковой контроль

4 Пневматические испытания

5 Испытание на сплющивание

6 Испытание на отрыв

Деталями с ЗН (только для седловых отводов)

4.8 Перечень специальных методов испытаний, рекомендуемых к проведению при оценке качества сварных соединений приведен в таблице 2.

Таблица 2 - Перечень специальных методов испытаний

1 Испытание на статический изгиб

2 Испытание при постоянном внутреннем давлении

Нагретым инструментом встык Деталями с ЗН

3 Испытание на длительное растяжение

4 Испытания на стойкость к удару

Результаты испытаний на длительное растяжение являются факультативными.

5 Обязательные методы контроля сварных соединений

5.1 Внешний осмотр

5.1.1 Внешнему осмотру подвергаются соединения, выполненные любым способом сварки. Внешний вид сварных соединений должен соответствовать контрольным образцам, оформленным в соответствии с приложением А.

5.1.2 Внешний вид сварных соединений, выполненных сваркой нагретым инструментом встык, должен отвечать следующим требованиям:

- валики сварного шва должны быть симметрично и равномерно распределены по окружности сваренных труб;

- цвет валиков должен быть одного цвета с трубой и не иметь трещин, пор, инородных включений;

- симметричность шва (отношение ширины наружных валиков грата к общей ширине грата) должна быть в пределах 0,3-0,7 в любой точке шва. При сварке труб с соединительными деталями это отношение допускается в пределах 0,2-0,8;

- смещение наружных кромок свариваемых заготовок не должно превышать 10 % от толщины стенки трубы (детали);

- впадина между валиками грата (линия сплавления наружных поверхностей валиков грата) не должна находиться ниже наружной поверхности труб (деталей);

- угол излома сваренных труб или трубы и соединительной детали не должен превышать 5°.

5.1.3 Размеры валиков наружного грата швов зависят от толщины стенки свариваемых труб (деталей) и должны соответствовать данным таблицы 3.

Пооперационный контроль сварочных работ

Инструкция

по операционному контролю процессов сборки, сварки и термообработки

Дата введения 1995-01-03

1. РАЗРАБОТАНА Акционерным обществом открытого типа "Энергомонтажпроект"

Кривошеин Д.И., Белкин С.А. , Ротштейн А.В. (руководитель темы), Малашонок В.А., Захарова Л.П. (АООТ "Энергомонтажпроект"), Стенин В.А., Гусев Ю.И. (РАО "ЕЭС России")

2. УТВЕРЖДЕНА И ВВЕДЕНА В ДЕЙСТВИЕ 03.01.1995

4. ВВЕДЕНА ВПЕРВЫЕ

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД и ПТД

ЕСКД. Правила внесения изменений

ССБТ. Организация обучения безопасности труда. Общие положения

ССБТ. Пожарная безопасность. Общие требования

ССБТ. Общие санитарно-гигиенические требования к воздуху рабочей среды

ССБТ. Вредные вещества. Классификация и общие требования безопасности

Электробезопасность. Общие требования и номенклатура видов защиты

ССБТ. Процессы производственные. Общие требования безопасности

ССБТ. Работы электросварочные. Требования безопасности

Другие НТД и ПТД

Правила устройства и безопасной эксплуатации грузоподъемных кранов

Строительные нормы и правила. Организация строительного производства

Строительные нормы и правила. Металлические конструкции

Строительные нормы и правила. Газоснабжение

Строительные нормы и правила. Тепловые сети

Строительные нормы и правила. Технологическое оборудование и технологические трубопроводы

Сварка, термообработка и контроль трубных систем котлов и трубопроводов при монтаже и ремонте оборудования электростанций (PTM-1c-93)

Котлы паровые и водогрейные. Трубопроводы пара и горячей воды. Сварка и наплавка. Основные требования

* Документ, упомянутый здесь и далее по тексту, является авторской разработкой. За информацией о документе Вы можете обратиться в Службу поддержки пользователей. - Примечание изготовителя базы данных.

Котлы паровые и водогрейные. Трубопроводы пара и горячей воды. Сварные соединения. Контроль качества

* Документ является авторской разработкой. За информацией о документе Вы можете обратиться в Службу поддержки пользователей. - Примечание изготовителя базы данных.

Строительные нормы и правила. Техника безопасности в строительстве

Правила пожарной безопасности при проведении сварочных и других огневых работ на объектах народного хозяйства

Санитарные правила по сварке, наплавке и резке металлов

Инструктивные материалы по технике безопасности при производстве сварочных работ и работ по термической резке в условиях монтажа оборудования энергетических объектов Минэнерго СССР

Главный инженер АООТ "Энергомонтажпроект" Д.И.Кривошеин 1994

Заведующий отделом сварки и дефектоскопии С.А.Белкин 1994

Заместитель начальника Управления по котлонадзору и надзору за грузоподъемными сооружениями Н.А.Хапоненым 19.12.1994

Первым заместителем начальника Департамента Энергореновация РАО "ЕЭС России" В.Е.Азерников 1994

Заместитель Министра топлива и энергетики Российской Федерации Ю.Н.Корсцн 1994

Настоящая инструкция устанавливает требования к проведению операционного контроля технологических процессов подготовки деталей под сварку, сборки соединений деталей под сварку, сварки, термической обработки сварных соединений, исправления дефектов в сварных соединениях и основном металле трубопроводов, металлоконструкций и оборудования паровых и водогрейных котлов, станционных трубопроводов, баков (резервуаров), отопительных котельных, конструкций грузоподъемных кранов и др. объектов, на которые распространяется действие перечисленных ниже норм и правил. Инструкция входит в комплект документации по организации производства при выполнении сборочно-сварочных работ и работ по контролю качества при изготовлении, монтаже, реконструкции, модернизации и ремонте оборудования ТЭС. Инструкции является неотъемлемой частью "Системы контроля и обеспечения качества сварочных работ".

1 ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящая инструкция разработана на основании требований нормативно-технической документации (НТД) Госгортехнадэора РФ и Строительных норм и правил, а именно:

"Правила устройства и безопасной эксплуатации грузоподъемных кранов";

На территории Российской Федерации действуют СНиП 42-01-02. - Примечание изготовителя базы данных.

а также на основании требований документа РД 34 15.027-93* "Сварка, термообработка и контроль трубных систем котлов и трубопроводов при монтаже и ремонте оборудования электростанций" (РТМ-1с-93), документа РД 2730.940.103-92 "Котлы паровые и водогрейные. Трубопроводы пара и горячей воды. Сварные соединения. Контроль качества" и документа РД 2730.940.102-92 "Котлы паровые и водогрейные. Трубопроводы пара и горячей воды. Сварка и наплавка. Основные требования" и действует совместно с перечисленными документами.

* На территории Российской Федерации действует РД 153-34.1-003-01. Здесь и далее. - Примечание изготовителя базы данных.

1.2. Настоящая инструкция регламентирует требования к операционному контролю технологических процессов, перечисленных выше, при изготовлении, монтаже, реконструкции, модернизации и ремонте трубопроводов, металлических конструкций и оборудования тепловых электростанций и котельных (далее - ТЭС), на которые распространяется действие перечисленных в п.1.1. документов, и предназначена для производственного персонала заводов-изготовителей, монтажных и ремонтных организаций, выполняющего операционный контроль при производстве работ, а также для разработчиков производственно-технологической документации (ПТД).

1.3. Операционный контроль предусматривает проверку соблюдения требований НТД, ПТД и рабочей конструкторской документации (КД - чертежи, технические требования, технические условия) изделий и узлов при выполнении работ по подготовке деталей (сборочных единиц, оборудования) и их сборке под сборку, подогреву, сварке, термической обработке и исправлению дефектов в сварных соединениях и основном металле.

1.4. Все контрольные операции, выполняемые при операционном контроле, должны включаться в производственно-контрольную документацию (ПКД), разрабатываемую на стадии проектно-технологической подготовки работ. В состав ПКД по операционному контролю входят карты операционного контроля, схемы контроля, маршрутные карты. Требования к карте операционного контроля приведены в Приложении А.

1.5. К работам по операционному контролю допускаются специалисты (инженерно-технические работники - ИТР) и контролеры завода-изготовителя (монтажной и ремонтной организации), прошедшие специальную подготовку по программам, разрабатываемым предприятием, выполняющим работы по изготовлению, монтажу, ремонту, реконструкции и модернизации энергетическких объектов, либо вышестоящей организацией, либо специализированной организацией, имеющей право на выполнение данного вида деятельности, и прошедшие аттестацию на право выполнения операционного контроля, которая осуществляется комиссией предприятия, возглавляемой главным инженером или его заместителем, либо комиссией специализированной организации. Комиссии создаются в предприятиях, получивших право на подготовку и аттестацию специалистов в органах Госгортехнадзора РФ и/или Минстроя РФ. По результатам аттестации составляется протокол, в котором указываются результаты аттестации и виды работ по операционному контролю, к которым допускается работник, прошедший аттестацию. Аттестация специалистов и контролеров на право производства работ по операционному контролю производится не реже одного раза в три года.

Специалисты и контролеры, не прошедшие аттестацию, отстраняются от выполнения работ до новой аттестации, к которой они допускаются после дополнительной подготовки, но не ранее чем через один месяц и не более двух раз подряд.

Примечание - К работам по операционному контролю разрешается допускать непосредственных производителей работ (слесари-сборщики, слесари-трубопроводчики, сварщики, термисты и др.) при условии их соответствующей подготовки и аттестации по операционному контролю конкретного вида работ.

1.6. Визуальный и измерительный контроль формы и размеров подготовки деталей, сборки соединений под сварку, сварных швов и соединений, в т.ч. в процессе сварки, формы и размеров выборок дефектных мест производится в соответствии с указаниями ПКД по визуальному и измерительному контролю, действующей на предприятии, в т.ч. отраслевой с применением средств контроля, приведенных в этой ПКД. При отсутствии конкретных схем измерения контролируемых параметров в ПКД по визуальному и измерительному контролю они должны приводиться в картах операционного контроля (маршрутных картах).

1.7. Результаты операционного контроля должны быть зафиксированы в отчетной документации (карта операционного контроля, журнал сварочных работ, журналы учета работ по термообработке и исправлению дефектов и др.).

Абсолютные значения контролируемых параметров при операционном контроле процессов подготовки кромок, сборки, сварки, термообработки и исправления дефектов в картах операционного контроля, в журналах сварочных работ, термообработки и исправления дефектов, как правило, не фиксируются. В журналах фиксируется факт проведения контрольной операции и допущенные отклонения контролируемых параметров от требований КД и ПТД. Решение о качестве сварного соединения или продукции при наличии отклонений отдельных параметров от требований КД и ПТД принимается руководителем сварочных работ совместно с руководителем службы контроля и утверждается главным инженером предприятия (монтажной или ремонтной организации).

1.8. Внесение изменений в инструкцию осуществляется ее разработчиком в порядке, установленном ГОСТ 2.503.

2 ОПЕРАЦИОННЫЙ КОНТРОЛЬ ПОДГОТОВКИ И СБОРКИ ДЕТАЛЕЙ ПОД СВАРКУ

Перечень контролируемых параметров и требования к операционному контролю процессов подготовки и сборки деталей (сборочных единиц, оборудования) под сварку приведены в таблице 1.

Таблица 1 - Виды и последовательность операций при контроле процессов подготовки

и сборки деталей под сборку (перечень операций типовой схемы контроля)

1.1 Настоящий стандарт устанавливает требования к порядку проведения контроля, средствам контроля, персоналу, обработке и оформлению результатов контроля, а также требования безопасности.

1.2 Настоящий стандарт распространяется на сварные соединения и наплавленные покрытия оборудования и трубопроводов атомных энергетических установок (АЭУ) и других элементов атомных станций, выполненных в соответствии с требованиями федеральных норм и правил в области использования атомной энергии, устанавливающих:

- требования к устройству и безопасной эксплуатации оборудования и трубопроводов АЭУ;

- требования к устройству и эксплуатации локализующих систем безопасности АС;

- требования к сварке и наплавке оборудования и трубопроводов АЭУ;

- правила контроля металла оборудования и трубопроводов АЭУ при изготовлении и монтаже (ПК);

- правила контроля основного металла, сварных соединений и наплавленных поверхностей при эксплуатации оборудования, трубопроводов и других элементов АС.

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 2789 Шероховатость поверхности. Параметры и характеристики

ГОСТ 23829 Контроль неразрушающий акустический. Термины и определения

ГОСТ 25347 (ISO 286-2:2010) Основные нормы взаимозаменяемости. Характеристики изделий геометрические. Система допусков на линейные размеры. Ряды допусков, предельные отклонения отверстий и валов

ГОСТ Р 50.05.05 Система оценки соответствия в области использования атомной энергии. Оценка соответствия в форме контроля. Унифицированные методики. Ультразвуковой контроль основных материалов (полуфабрикатов)

ГОСТ Р 50.05.11 Система оценки соответствия в области использования атомной энергии. Персонал, выполняющий неразрушающий и разрушающий контроль металла. Требования и порядок подтверждения компетентности

ГОСТ Р 50.05.15 Система оценки соответствия в области использования атомной энергии. Оценка соответствия в форме контроля. Неразрушающий контроль. Термины и определения

ГОСТ Р 50.05.16 Система оценки соответствия в области использования атомной энергии. Оценка соответствия в форме контроля. Неразрушающий контроль. Метрологическое обеспечение

ГОСТ Р 55724 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые

ГОСТ Р 55808 Контроль неразрушающий. Преобразователи ультразвуковые. Методы испытаний

ГОСТ Р ИСО 5577 Контроль неразрушающий. Ультразвуковой контроль. Словарь

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ Р 50.05.15, ГОСТ Р ИСО 5577, ГОСТ Р 55724, ГОСТ 23829, а также следующие термины с соответствующими определениями:

3.1 головная волна: Продольная волна, распространяющаяся вдоль контактной (и/или донной) поверхности контролируемого(ой) элемента (среды), и сопутствующие ей боковые (продольная и поперечная) волны.

3.2 дефект: Каждое отдельное несоответствие оборудования, трубопроводов и других элементов АС установленным требованиям.

3.3 эхо-сигнал; эхо-сигнал от отражателя; сигнал: Ультразвуковой сигнал, отраженный от неоднородности среды или границы раздела сред, вернувшийся к излучателю-приемнику.

3.4 условный размер (протяженность, ширина, высота) дефекта: Размер в миллиметрах, соответствующий зоне между крайними положениями преобразователя, в пределах которой фиксируют сигнал от несплошности при заданном уровне чувствительности.

3.5 эквивалентная площадь несплошности: Площадь плоскодонного искусственного отражателя, ориентированного перпендикулярно акустической оси преобразователя и расположенного на том же расстоянии от поверхности ввода, что и несплошность, при которой значения сигнала акустического прибора от несплошности равны.

3.6 эквивалентная высота корневой трещиноподобной несплошности: Высота углового перпендикулярного донной поверхности отражателя (двугранный угол паза и донной поверхности), расположенного на том же расстоянии от поверхности ввода, что и несплошность, при которой значения сигнала от несплошности и паза равны.

4 Сокращения

В настоящем стандарте применены следующие сокращения:

АРД - диаграмма-график зависимости амплитуд эхо-сигнала, расстояния до несплошности, эквивалентного диаметра (или площади) несплошности;

АРДТ - диаграмма-график зависимости амплитуд эхо-сигнала, расстояния до несплошности, эквивалентного диаметра (или площади) несплошности, при УЗК методом «тандем»;

АСД - автоматический сигнализатор дефекта;

ВВЭР - водо-водяной энергетический реактор;

ГМО - головная материаловедческая организация;

ГЦТ - главный циркуляционный трубопровод;

КО - калибровочный образец;

НП - наклонный преобразователь;

НО - настроечный образец;

ПГВ - преобразователь головных волн;

ПК - правила контроля;

КД - конструкторская документация;

ПС - прямой совмещенный;

ПЭП - пьезоэлектрический преобразователь;

РБМК - реактор большой мощности канальный;

РУ - реакторная установка;

СПВЗ - с правом выдачи заключений;

СКО - среднеквадратичное отклонение;

СС - сварное соединение;

ТД - технологическая (техническая) документация;

ТКК - технологическая карта контроля;

УЗ - ультразвук (ультразвуковой);

УЗК - ультразвуковой контроль.

5 Общие положения

5.1 Общие требования

5.1.1 Настоящий стандарт включает методики УЗК:

- стыковых, угловых и тавровых СС с толщиной свариваемых элементов от 2 до 400 мм;

- предварительных (переходных) и усиливающих наплавленных покрытий из перлитной и аустенитной сталей на деталях и кромках СС при толщине наплавки от 4 до 40 мм и толщине основного металла не менее 10 мм;

- зоны сплавления антикоррозионных наплавленных покрытий, выполненных аустенитными материалами толщиной 4 мм и более.

5.1.2 Радиус кривизны околошовной наружной поверхности должен быть не менее 150-10 мм для продольных швов, 100-10 мм для наплавленных покрытий, 12,5-2 мм для кольцевых швов. Внутренний радиус кривизны сварной детали при УЗК угловых швов должен быть не менее 50-5 мм.

5.1.3 УЗК по методикам, представленным в настоящем стандарте, обеспечивает выявление несплошностей эквивалентной площадью не менее величин, указанных в действующих правилах контроля. Характер и действительные размеры несплошности не определяются, за исключением случаев, отмеченных в 7.3.1.11.

5.1.4 УЗК не гарантирует выявления несплошностей на фоне мешающих отражателей в виде неровностей усиления и корневой части шва, конструктивных элементов свариваемых деталей и структурных неоднородностей, если не предусмотрены специальные способы их обнаружения и идентификации. Не гарантируется выявление несплошностей в пределах мертвой зоны ПЭП, а также непосредственно под усилением шва: для обеспечения УЗК таких зон следует применять дополнительные операции УЗК.

5.1.5 В СС УЗК подлежат металл шва, зоны сплавления и термического влияния. При этом ширина контролируемой зоны основного металла определена требованиями ПК.

5.1.6 В СС деталей различной номинальной толщины ширину указанной зоны определяют отдельно для каждой из сварных деталей.

5.1.7 Ширину контролируемых участков основного металла определяют от границы сварного шва, включая наплавленные покрытия на кромках.

5.1.8 УЗК проводят после исправления дефектов, обнаруженных при визуальном контроле, контроле герметичности, капиллярной и магнитопорошковой дефектоскопии, если последние предусмотрены ТД.

5.1.9 Сдаточный контроль проводят после окончательной термообработки сварного соединения и восстановления наплавленных покрытий, если они предусмотрены технологическим процессом. Рекомендуется проведение технологического пооперационного контроля на промежуточных стадиях изготовления изделия. При этом следует учитывать, что результаты технологического и сдаточного контроля могут не совпадать.

5.1.10 Требования представителей служб контроля по созданию необходимых условий для выполнения работ по контролю являются обязательными для администрации организации (предприятия), представляющей изделие на контроль.

5.1.11 Документация по контролю, содержащая отступления от требований настоящего стандарта или включающая новые методические решения, должна получить оценку соответствия после испытания изделий.

5.2 Организация работ

5.2.1 Для выполнения штатного УЗК, осуществления технологической подготовки контроля, проведения подготовительных, проверочных, учебно-методических работ, а также для хранения аппаратуры, ПЭП, образцов, вспомогательных приспособлений и другого инвентаря должны быть организованы подразделения (лаборатории, участки, группы) УЗК. Администрация предприятия обязана выделить соответствующие площади и помещения.

5.2.2 Подразделение УЗК организуется и действует на основании положения о лаборатории, группе, участке, утвержденного руководителем предприятия.

5.2.3 Подразделение УЗК должно быть оснащено: УЗ-дефектоскопами, серийными и специализированными ПЭП, соединительными высокочастотными кабелями, комплектами КО, НО, ТД, электроизмерительной и радиотехнической аппаратурой для проведения проверочных и ремонтных работ (при наличии подразделения по ремонту), вспомогательными устройствами (шаблонами, шкалами и др.), подводкой сети переменного тока 110 и/или 220 В частотой 50 Гц, подводкой горячей и холодной воды, шкафами для одежды и обуви, лабораторными и канцелярскими столами, стеллажами, шкафами для хранения аппаратуры, образцов, запасных частей, документации, электротельфером, стабилизатором питающего напряжения, слесарным инструментом, средствами измерений; емкостями с контактной смазкой, тележками для установки и транспортирования дефектоскопов и другим оборудованием и материалами, необходимыми для выполнения УЗК в конкретных условиях.

5.2.4 Участки контроля в цехе, на монтажной площадке рекомендуется оснащать роликоопорами, кантователями, розетками сети переменного тока 50 Гц.

5.2.5 При проведении УЗК крупногабаритных изделий, а также в условиях монтажа и ремонта должны быть обеспечены следующие условия:

- леса и подмостки должны обеспечивать безопасное и удобное расположение контролера, аппаратуры и контролируемого изделия;

- яркие источники света (посты электросварки, резки и т.п.), расположенные на расстоянии менее 15 м от места проведения УЗК, должны быть экранированы;

- не допускается проведения работ, вызывающих вибрацию и загрязнение абразивной пылью контролируемого изделия, на расстоянии менее чем 10 м;

- при ярком дневном свете или сильном искусственном освещении, затрудняющем наблюдение изображения на экране дефектоскопа, должны быть приняты меры к затемнению экрана дефектоскопа или мест контроля.

5.2.6 Колебания напряжения в электрической сети, к которой подключают дефектоскопы, не должны превышать значений, указанных в техническом описании дефектоскопа.

При больших колебаниях напряжения дефектоскопы следует подключать через стабилизаторы.

5.2.7 УЗК проводят при температуре окружающего воздуха и контролируемой поверхности от 5 до 40 °С. Допускаются применение тепляков и подогрев металла.

5.2.8 Для изделий, допускающих кантование, проведение УЗК в потолочном положении не допускается.

5.2.9 Проведение ручного УЗК с 0 до 6 ч местного времени не допускается.

5.2.10 Рекомендуется проводить УЗК звеном в количестве двух контролеров. При этом один из них должен иметь право выдачи заключения.

5.2.11 Контролеры должны быть обеспечены специальной одеждой (костюмами, комбинезонами, халатами), обтирочными материалами (обрезками ткани с хорошей смачиваемостью), кремом для рук, мылом, полотенцами, блокнотами и пишущими инструментами. Нормы расхода специальной одежды и материалов устанавливаются предприятием (организацией) в зависимости от объемов и условий работы.

5.2.12 Подготовленные для работы поверхности необходимо проверить на соответствие требованиям 6.8.9, 6.8.10, непосредственно перед УЗК тщательно протереть ветошью и покрыть слоем контактной смазки.

5.2.13 Контактная смазка должна обладать достаточной смачиваемостью, вязкостью и однородностью, быть прозрачной для УЗ в рабочем диапазоне частот, легко удаляться с поверхности, быть безвредной для контролера и пожаробезопасной. При большой кривизне поверхности контролируемого изделия и при работе в вертикальном и/или потолочном положениях следует использовать контактную смазку более густой консистенции.

5.2.13.1 Вещества, входящие в состав контактной смазки, и сама контактная смазка не являются дефектоскопическими материалами и входному контролю не подлежат.

5.2.13.2 Некоторые применяемые типы контактных смазок приведены в приложении А.

5.3 Общие требования при подготовке к ультразвуковому контролю

5.3.1 Подготовку поверхности для проведения УЗК осуществляют соответствующие службы владельца объекта контроля, поэтому в обязанности контролера это не входит. Контроль проводят по ТКК.

5.3.2 Подготовка документации на контроль

5.3.2.1 Документы по 5.3.2 должны соответствовать требованиям настоящего стандарта, иметь номер и отражать рабочую технологию контроля конкретного СС, наплавленного покрытия.

5.3.2.2 ТКК должны содержать информацию о конструкции и категории объекта контроля, степени контроледоступности, схеме и направлениях прозвучивания, ширине зоны зачистки, конкретных номинальных параметрах УЗК (применяемая частота и углы ввода УЗ), параметрах сканирования (шаг), дефектоскопах и ПЭП, способах настройки диапазона развертки и чувствительности, оценку качества сварного соединения, разрядности работ.

5.3.2.3 Документацию по контролю должен разрабатывать специалист, имеющий уровень квалификации не ниже СПВЗ. Каждая ТКК должна быть подписана разработчиком технологии УЗК, проверяющим руководителем службы контроля с указанием даты и иметь учетный номер. При укрупнении объекта контроля (в том числе и на заводах-изготовителях) и на монтаже допускается использовать типовые ТКК.

5.3.2.4 Для серии однотипных соединений разрабатывают одну ТКК или технологический процесс.

5.3.2.5 Выбор схем прозвучивания, параметров УЗК проводят в соответствии с требованиями раздела 6.

5.3.2.6 ТКК, содержащие отступления от требований настоящего стандарта или включающие новые методические решения, должны проходить оценку соответствия в форме испытаний.

6 Требования к проведению ультразвукового контроля

6.1 Методики и операции ультразвукового контроля

6.1.1 Схемы контроля, направление(я) прозвучивания, характеристики ПЭП при УЗК стыковых, угловых и тавровых соединений трубопроводов, сосудов и листовых конструкций выбирают по таблицам 1 - 3 и рисункам 1 - 4, исходя из необходимости обеспечения прозвучивания центральным лучом всего сечения сварного соединения с учетом его толщины и конструкции.

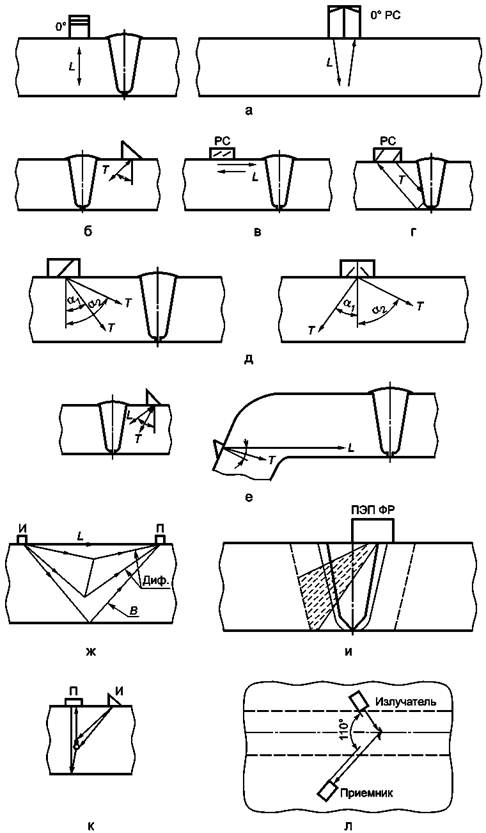

При УЗК СС и наплавок применяют следующие операции прозвучивания:

а) продольными волнами с углом ввода 0° (прямым ПЭП) (рисунок 1а);

б) поперечными волнами с углом ввода более третьего критического угла (33,5°) (рисунок 1б);

в) головными волнами (рисунок 1в);

г) поперечными волнами методом «тандем» или «корневой тандем» (рисунок 1г);

д) поперечными волнами с углом ввода более третьего критического угла двумя УЗ-пучками с одинаковыми и/или различными углами ввода (рисунок 1д);

е) продольными волнами с углом ввода более 10° (с одновременным возбуждением поперечных волн с углом ввода менее третьего критического угла) (рисунок 1е);

ж) дифракционно-временным способом (TOFD) (рисунок 1ж);

и) продольными и/или поперечными волнами с секторным сканированием луча [метод антенных (фазированных) решеток] (рисунок 1и);

к) дельта-методом продольными и/или поперечными волнами (рисунок 1к);

л) стредл-методом (рисунок 1л).

6.2 Стыковые сварные соединения

6.2.1 Стыковые СС толщиной более 60 мм при наличии доступа контролируют прямым лучом с двух поверхностей с обеих сторон шва по схемам, приведенным на рисунке 2а.

6.2.2 Стыковые СС толщиной менее 60 мм, кольцевые швы трубопроводов и сосудов внутренним диаметром менее 800 мм следует контролировать с одной поверхности прямым и однократно отраженным лучами (рисунок 2б).

6.2.3 Стыковые СС с удаленным усилением шва контролируют дополнительно прямым или прямым PC ПЭП, выбираемым по таблице 1.

6.2.4 Проведение УЗК с одной стороны с одной поверхности однократно отраженным лучом допускается в тех случаях, когда конструкция СС или основной металл одного из элементов не позволяют проводить УЗК с обеих сторон (поверхностей) соединения (рисунок 2в), при этом степень контроледоступности понижается на одну ступень, например СС труб с литыми деталями или наличие несплошностей в основном металле.

6.2.5 Стыковые СС, выполненные электронно-лучевой сваркой, контролируют по совмещенной схеме, приведенной на рисунках 2а, б, и по методу «тандем» или «корневой тандем» ПЭП с углом ввода от 45° до 50° на частоте от 1,8 до 2,5 МГц.

ПРАВИЛА И НОРМЫ В АТОМНОЙ ЭНЕРГЕТИКЕ

УНИФИЦИРОВАННЫЕ МЕТОДИКИ КОНТРОЛЯ

ОСНОВНЫХ МАТЕРИАЛОВ (ПОЛУФАБРИКАТОВ), СВАРНЫХ СОЕДИНЕНИЙ

И НАПЛАВКИ ОБОРУДОВАНИЯ И ТРУБОПРОВОДОВ

АТОМНЫХ ЭНЕРГЕТИЧЕСКИХ УСТАНОВОК

Часть II

Контроль сварных соединений и наплавки

Дата введения 1992-10-01

УТВЕРЖДЕНЫ постановлением Госпроматомнадзора СССР N 14 от 31.10.91

Настоящий документ подготовлен к изданию Научно-техническим центром по ядерной и радиационной безопасности Госатомнадзора Российской Федерации.

Исполнители: В.Е.Белый, И.В.Буряк, М.В.Григорьев, Е.А.Давыдова, В.Ф.Дианов, Г.Ф.Ивакин, Н.А.Кеслер, И.Н.Коробская, Е.Ф.Кретов, Б.А.Круглов, А.В.Кудрявцев, А.И.Мяснянкин, С.П.Плаксин, А.В.Полунин, А.В.Просвирин, В.И.Радько, Н.П.Разыграев, В.Ф.Рахимов, Н.Ф.Сорокин, Е.П.Сухоносов, В.М.Ушаков, О.В.Фещенко, И.Ф.Щедрин, В.Г.Щербинский, В.А.Щукин, А.А.Юриков

- диаграмма-график зависимости (амплитуда эхо-сигнала, расстояние до несплошности, эквивалентный диаметр несплошности)

- диаграмма-график зависимости (амплитуда эхо-сигнала, расстояние до несплошности, эквивалентный диаметр несплошности, тандем)

- автоматический сигнализатор дефекта

- временная регулировка чувствительности

- датчик шероховатости волнистости

- Международный институт сварки

- преобразователь головных волн

- прямой наклонный преобразователь

- стандартный образец предприятия

1. ОБЩИЕ ПОЛОЖЕНИЯ

Настоящий НТД распространяется на сварные соединения и наплавки, выполненные в соответствии с требованиями ПНАЭ Г-010-90 "Оборудование и трубопроводы атомных энергетических установок. Сварка и наплавка. Основные положения" и контролируемые в соответствии с требованиями ПНАЭ Г-010-89 "Оборудование и трубопроводы атомных энергетических установок. Сварные соединения и наплавки. Правила контроля".

1.1. Область применения

1.1.1. Настоящий НТД устанавливает технологию УЗК:

сварных соединений деталей из сталей перлитного класса и высокохромистых сталей марок 08Х13, 05Х12Н2М, 06Х12Н3Д, 06Х12Н3ДЛ, 08Х14МФ, 1Х12В2МФ, 07Х16Н4Б, выполненных дуговой и электрошлаковой сваркой низколегированными сварочными материалами с полным проплавлением;

сварных соединений деталей из сталей перлитного класса, выполненных электронно-лучевой сваркой с полным проплавлением при наличии экспериментального обоснования достоверности контроля и разрешения головной отраслевой материаловедческой организации;

предварительных наплавок и кромок деталей из сталей перлитного класса и зоны сплавления наплавок аустенитного класса;

зоны сплавления антикоррозионных аустенитных наплавок на деталях и изделиях из сталей перлитного класса.

1.1.2. Настоящий НТД включает методики контроля:

1.1.2.1. Стыковых, угловых и тавровых сварных соединений с толщиной свариваемых элементов от 5,5 до 400 мм.

1.1.2.2. Предварительных (переходных) наплавок из перлитной и аустенитной сталей на деталях и кромках сварных соединений при толщине наплавки от 4 до 40 мм и толщине основного металла 10 мм.

1.1.2.3. Зоны сплавления наплавленных аустенитных антикоррозионных покрытий толщиной 4 мм и более.

1.1.2.4. Радиус кривизны околошовной наружной поверхности должен быть 150 мм для продольных швов, 100 мм для наплавок, 12,5 мм для кольцевых швов. Внутренний радиус кривизны сварной детали при контроле угловых швов должен быть 50 мм.

1.1.3. Контроль по методикам, данным в настоящем НТД, обеспечивает обнаружение несплошностей эквивалентной площадью не менее величин, указанных в действующих ПК. Характер и действительные размеры несплошности не определяются, кроме случаев, предусмотренных в п.5.6.

1.1.4. Контроль не гарантирует выявления несплошностей на фоне мешающих отражателей в виде неровностей усиления и корневой части шва, конструктивных элементов свариваемых деталей и структурных неоднородностей, если не предусмотрены специальные способы их идентификации. Не гарантируется выявление несплошностей в пределах "мертвой" зоны преобразователя, а также непосредственно под усилением шва.

1.1.5. Оценку качества сварного соединения, наплавки проводят по действующим нормам ПК.

1.2. Общие требования

1.2.1. В сварных соединениях подлежат контролю металл шва, зоны сплавления и термического влияния. При этом ширина контролируемой зоны основного металла определяется требованиями ПНАЭ Г-7-010-89.

1.2.1.1. В сварных соединениях деталей различной номинальной толщины ширина указанной зоны определяется отдельно для каждой из сварных деталей.

1.2.1.2. Ширина контролируемых участков основного металла определяется от поверхности его разделки, указанной в КД.

1.2.2. Ультразвуковой контроль проводят после исправления дефектов, обнаруженных при визуальном контроле, контроле измерением, капиллярной и магнитопорошковой дефектоскопии, если последние предусмотрены ПТД.

1.2.3. Сдаточный контроль проводят после окончательной термообработки сварного соединения и восстановления плакировки (наплавки), если таковые предусмотрены технологическим процессом.

Рекомендуется проведение технологического пооперационного контроля на промежуточных стадиях изготовления изделия. При этом следует учитывать, что результаты технологического и сдаточного контроля могут не совпадать.

1.2.4. Требования представителей служб контроля по созданию необходимых условий для выполнения работ по контролю являются обязательными для администрации организации (предприятия), представляющей изделие на контроль.

1.2.5. Документация по контролю, содержащая отступления от требований настоящего НТД или включающая новые методические решения, должна быть согласована с головной материаловедческой организацией.

1.3. Требования к сварному соединению

1.3.1. Объем контроля определяется ПК как протяженность для сварных соединений или площадь для наплавок. При наличии неконтролируемых из-за недоступности участков шва, наплавки контроль считают выполненным в неполном объеме, а недоступные участки отмечают в отчетной документации по контролю.

1.3.2. Степень контроледоступности сечения сварного соединения, наплавки определяется при проектировании (конструировании) оборудования и должна быть зафиксирована в КД.

Степень контроледоступности определяется представителем службы неразрушающего контроля в зависимости от ограничений, налагаемых конструкцией контролируемого изделия на возможность установки и пределы перемещения ПЭП.

1.3.3. Для сварных соединений, контролируемых по настоящему НТД, устанавливаются следующие степени контроледоступности в порядке ее снижения (рис.1):

а) 1C - центральный луч УЗ-пучка пересекает каждый элемент металла контролируемого сечения сварного соединения в двух или более направлениях (с точностью до половины шага сканирования), проходящих через секторы Б или Б', и В или В', и А или А'. Примеры схем контроля приведены на рис.2, а, б, 3, а, в;

б) 2С - центральный луч УЗ-пучка пересекает каждый элемент металла хотя бы в одном направлении, проходящем через секторы Б или Б', В или В'. Примеры схем контроля приведены на рис.2, в, 3, б;

в) 3С - частично или полностью не выполняется прозвучивание по каждому из направлений, предусмотренных для степени 1C. Центральный луч УЗ-пучка пересекает каждый элемент металла в направлении, проходящем через секторы А или А';

г) сварное соединение считают неконтроледоступным, если центральный луч УЗ-пучка ни по одному из направлений не проходит через все элементы металла контролируемого сечения;

д) возможность контроля на выявление поперечных дефектов не изменяет степень контроледоступности сварного соединения, определенную по подп.а-г.

Рис. 1. Схема определения степени контроледоступности сварного соединения:

О - контролируемый элемент сварного соединения;

- направления прозвучивания (цифрами обозначены углы озвучивания, буквами - секторы обзора)

Рис.2. Схемы контроля стыковых сварных соединений наклонными преобразователями:

а - при толщине 60 мм и более не зависимо от наличия усиления шва;

б - при толщине в - при толщине до 100 мм с ограниченным доступом;

г - при ограничении доступа не зависимо от толщины

Рис.3. Схемы контроля угловых и тавровых сварных соединений: а - контроль прямым лучом;

б - контроль однократно отраженным лучом; в - контроль с двух поверхностей прямым лучом

1.3.3.1. При проектировании (конструировании) оборудования должна быть обеспечена максимально возможная контроледоступность сварного соединения по всей его протяженности, наплавки по всей ее площади, например путем удаления или уменьшения ширины усиления шва, изменением конструкции контролируемого узла.

1.3.3.2. Если прозвучивание в одном направлении обеспечивает обнаружение несплошностей, указанных в КД, то такие сварные соединения могут быть отнесены к первой степени контроледоступности. В этом случае необходимо согласование с головной материаловедческой организацией.

1.3.3.3. Наличие непрозвученных центральным лучом из-за отсутствия доступа участков площадью 3% контролируемой площади по данному направлению.

1.3.3.4. Контроль мест пересечений швов с усилением стыковых соединений и стыковых соединений с тавровыми технически не выполним. Контроль мест пересечения стыковых швов возможен при снятом и зачищенном заподлицо усилении шва в пределах зон перемещения преобразователей.

1.3.4. Для антикоррозионной наплавки устанавливаются следующие степени контроледоступности в порядке ее снижения:

а) 1Н - непараллельность поверхности основного металла границе "основной металл-наплавка" в зоне сплавления не превышает

Читайте также: