Поры при сварке алюминия аргоном

Обновлено: 11.05.2024

Основной мерой борьбы с пористостью при сварке алюминия является снижение концентрации растворенного в нем водорода до предела ниже 0,69—0,7 см3/100 г металла. Источник: водорода, растворяющегося в металле шва при аргонодуговой сварке,—влага, адсорбированная поверхностью металла, и влага, входящая в состав оксидной пленки в виде гидратированных оксидов (поверхностная влага). Количество ее определяется состоянием поверхности металла и зависит от предшествующей обработки его перед сваркой.

В табл. 9.1 приведены значения коэффициента а, характеризующего объем водорода в см3, выделяющегося в 1 см2 поверхности алюминиевой проволоки и фольги при нагреве после различной обработки их перед сваркой и хранения до 1 суток.

Таблица 9.1 Значения коэффициента а для различных способов подготовки поверхности, см3/см2

Для основного металла, а 1

Для проволоки, а 2

Травление в растворе ортофосфорной кислоты

Травление в щелочной ванне с осветлением в азотной кислоте

Зачистка поверхности проволочной щеткой

Принимая при аргонодуговой сварке за основной источник водород, образующийся при разложении поверхностной влаги, можно ориентировочно подсчитать концентрацию водорода в шве, оценить вероятность появления в нем пор.

При сварке встык без разделки кромок пластин толщиной s ( рис. 9.2 ) в образовании единицы длины шва участвуют поверхности основного и присадочного металлов S o.м . и S пр :

S o.м. = l 1 + l 2 + 2s, (9.5)

S пр = π dL, (9.6)

где d — диаметр проволоки; L — длина расплавленной проволоки на единицу длины шва.

Если не учитывать потери присадочного металла при сварке, то

Тогда уравнение (9.6) примет вид

S пр = 4F H /d. (9.7)

Рис. 9.2. Сечение сварного соединения и основные размеры шва

Если предположить, что весь водород, выделяющийся с поверхности основного и присадочного металла, полностью растворяется в сварочной ванне, то концентрация водорода в ней возрастет на некоторую величину [Н] д см3/100 г (расчет ведется на 100 г металла):

Суммарная концентрация водорода в шве [Н] ш без учета возможных потерь может быть определена как сумма исходной концентрации [Н] исх и дополнительной [Н] д , т.е. [Н] ш = [Н] исх + [Н] д . Учтя полученные выражения для поверхностей основного (9.1) и присадочного (9.6) металлов, участвующих в образовании шва, получим

где m и n — доли участия основного и присадочного металлов в образовании шва; [Н] о.м м и [Н ] пр — исходная концентрация водорода в основном и присадочном металлах, см3/100 г.

Из анализа этого уравнения следует, что для снижения концентрации водорода в металле швов при сварке алюминия до пределов, исключающих возможность появления в нем пор, могут быть рекомендованы следующие меры: применение рациональной обработки поверхности проволоки и деталей перед сваркой с целью уменьшения коэффициентов а; сокращение удельной поверхности проволоки, участвующей в образовании шва, путем увеличения диаметра присадочной проволоки и уменьшения доли участия присадочного металла в образовании шва.

В табл. 9.2 приведены данные ориентировочного расчета содержания водорода в металле шва, полученного при однопроходной аргонодуговой сварке плавящимся электродом пластин алюминия встык толщиной 7 мм без разделки кромок. Данные для расчета: s = 0,7 см; d = 0,13 см; е 1 = 1,1 см; е 2 = 0,5 см; F ш = 1,45 см2; F н = 0,48 см2; F пр = 0,97 см2;γ = 2,7 г/см3; [Н] о.м и [Н] пр = 0,1 см3/100 г металла:

Таблица 9.2 Результаты ориентировочного расчета содержания водорода в металле швов

Содержание

водорода

в шве, см3/100 г

Вероятность

появления пор

Травление в растворе

щелочи с последующим

осветлением в растворе

HNO 3

Травление в растворе

щелочи с последующим

осветлением в растворе

HNO 3

Сварка алюминия. Пористость.

Повышенная склонность алюминиевых сплавов к порообразованию является одним из главных затруднений на пути получения сварных соединений высокого качества. Некоторые ученые считают, что пористость больше определенного размера при определенном взаимном расположении отдельных пор существенно понижает прочность и пластичность сварных соединений. Поэтому в СССР и за рубежом проводятся работы по выяснению причин возникновения пористости и определению методов их предупреждения. Основной причиной пористости в алюминиевых сплавах является присутствие в них водорода. Кроме водорода, в сварочную ванну возможно попадание азота и кислорода. Азот практически не растворяется в алюминии, а дает нитрид алюминия, переходящий в шлак, и поэтому не оказывает существенного влияния на образование пористости. При сварке в защитных газах кислород в сварочную ванну обычно попадает в небольших количествах, так как содержание его в защитных газах строго ограничено. Кислород, попадающий в ванну, соединяется с алюминием в окисел А1203 и, очевидно, также не влияет на появление пористости в металле шва.

Образование пористости зависит от чистоты исходного металла, качества подготовки под сварку поверхности свариваемого и присадочного материалов, чистоты защитных газов, состава защитной атмосферы, качества травления и полноты удаления продуктов травления, способа сварки, параметров сварки, вида переноса капель металла и других факторов.

Причины и механизм образования пористости исследовали многие советские ученые. Основным источником насыщения металла шва атомарным водородом является влага, адсорбированная окисной пленкой на поверхности сварочной проволоки и свариваемых кромках.

Избыток газообразного водорода в металле объясняется повышением растворимости газов, особенно водорода, в жидком алюминии и скачкообразным уменьшением растворимости его в кристаллизующемся металле. Температура сварочной ванны в головной ее части достигает 1600—1700° С, а температура переносимой в столбе дуги капли еще выше; Установлено, что наивысшая растворимость водорода в алюминии имеет место при температуре 2050° С и достигает 20,9 см 3 на 100 г металла, т. е. объем растворенного водорода чрезвычайно велик.

По мере остывания сварочной ванны из-за резкого падения растворимости атомарный водород стремится выделиться, но, встречаясь и объединяясь с другими атомами водорода, с центрами кристаллизации и загрязнениями в металле, рекомбинирует в молекулы и образует газовые пузыри. Эти пузыри всплывают, пока позволяет вязкость окружающего металла. Не успевшие всплыть газовые пузыри после кристаллизации металла остаются в нем в виде неплотностей, как правило, сферической формы — газовой пористости.

Кроме газовой пористости, имеющей сферическую форму, различают усадочную пористость, не имеющую определенной формы и располагающуюся по границам зерен.

В некоторых случаях в сварных соединениях из алюминиевых сплавов нарушается герметичность в околошовной зоне. Это явление наблюдается в сварных деталях малой толщины (до 1 мм). В деталях большей толщины негерметичности может не быть, однако в околошовной зоне отмечается вспучивание металла. Исследования показали, что причиной возникновения негерметичности в околошовной зоне является междендритная водородная микропористость, в некоторых случаях — сквозная. При нагреве сварочной дугой в околошовной зоне частично оплавляются границы зерен. Диффундирующий из основного металла к этим границам водород вытесняет расплавленную эвтектику, в результате чего в околошовной зоне образуется пористость, имеющая вид разветвленных каналов. Пористость такого типа опасна, так как часто не выявляется непосредственно после сваркипри контроле сварных швов, а открывается при эксплуатации сварных узлов.

Образованию пористости сварных соединений способствует не только водород, попадающий в сварочную ванну с присадочным материалом, газами и из влаги, адсорбированной поверхностной окисной пленкой, но и водород, растворенный в металле при изготовлении полуфабрикатов. Внутренние напряжения создают направленный поток водорода в растянутые места решетки, и прогрессирующая сегрегация водорода в этих местах может привести к ослаблению сил сцепления и зарождению трещин.

При достаточно высокой температуре или при длительном постоянно действующем напряжении атомы водорода диффундируют и выходят из решетки металла к поверхности раздела фаз, микропустот и рекомбинируют в молекулы водорода. Так как молекулы водорода неспособны диффундировать в металле, то в несплошностях возможны высокие давления, которые приводят к образованию не только пустот (пор), но и трещин в кристаллизующемся металле. Диффундирующий из основного металла водород оказывает влияние на образование газовой пористости в металле шва и усадочной пористости по границам оплавленных зерен в околошовной зоне.

По уменьшению пористости сварных соединений разработано много рекомендаций, которые можно разделить на две группы:

1) организационно-технические и технологические;

Ниже приведены основные организационно-технические и технологические рекомендации по уменьшению пористости.

1. Поверхностная окисная пленка на присадочной проволоке и основном металле гигроскопична, поэтому для уменьшения пористости следует тщательно удалять ее перед сваркой.

2. Одной из причин возникновения пористости является нарушение газовой защиты шва при сварке. Образование турбулентных потоков газа приводит к перемешиванию воздуха с расплавленным металлом и, как следствие, к повышенному его загрязнению. Установлено, что характер потока защитного газа (ламинарность или турбулентность) зависит от расхода газа, скорости истечения, диаметра сопла, вылета вольфрамового электрода, расстояния сопла до изделия и типа сварного соединения. Оптимальные значения этих параметров определяют экспериментально.

3. На увеличение пористости оказывают влияние остатки на поверхности свариваемых и присадочных материалов продуктов травления NaOH , поэтому необходимо обеспечить тщательную промывку деталей и проволоки после травления.

4. Для уменьшения пористости наобходимо повышать чистоту присадочной проволоки. При этом следует стремиться к относительному уменьшению площади поверхности присадочной проволоки, т. е. применять присадочную проволоку возможно большего диаметра. Для получения сварных швов высокого качества необходима тщательная подготовка материалов перед сваркой. По методике суммарной оценки качества подготовки материалов к сварке, разработанной в Англии, две пластины размером 25 x 37 мм, толщиной 1,5 мм сваривают по большей стороне аргоно-дуговой сваркой и рассматривают качество металла в изломе.

5. Объем пористости в сварных швах алюминиевых сплавоввозрастает при увеличении выдержки свариваемых кромок и присадочной проволоки после их обработки до момента сварки. Поэтому необходимо предельно сокращать эту выдержку. Проводятся работы по увеличению допустимого времени от подготовки деталей к сварке до сварки.

6. Одним из способов уменьшения пористости является правильный выбор защитных газов. Например, при применении в качестве защитной среды смеси Аr+He (65—75% Не по объему) пористость уменьшается. При этом большое значение имеет чистота защитных газов.

Металлургические рекомендации по уменьшению пористости

Металлургические рекомендации основаны на том, что уменьшение пористости возможно либо за счет ограничения протекания реакции взаимодействия жидкого металла с влагой путем увеличения скорости кристаллизации сварочной ванны, либо, наоборот, за счет создания условий для полного протекания реакции удаления водорода путем увеличения продолжительности существования жидкой ванны.

Выбор одного из металлургических способов уменьшения пористости зависит от типа свариваемого алюминиевого сплава (термически упрочняемого или термически неупрочняемого, склонного к образованию трещин или не склонного и др.), а также от толщины свариваемых деталей, их жесткости и других параметров. Детали малой толщины целесообразно сваривать на жестких режимах, т. е. применять первый из способов, а детали большой толщины из термически неупрочняемых и не склонных к образованию трещин — по второму способу, учитывая, что при этом можно повысить производительность процесса сварки.

Иногда для уменьшения пористости применяют подогрев деталей перед сваркой, что увеличивает пребывание металла в жидком состоянии и таким образом облегчает удаление из него растворенных газов. Температуру подогрева назначают в зависимости от типа свариваемого алюминиевого сплава. Так, при сварке сплавов системы Аl— Mg подогрев свыше 100—150° С может привести не к снижению, а к увеличению пористости, так как в этих сплавах пленка окиси магния, образующаяся на поверхности расплавленного металла, слабо защищает жидкий металл от воздействия влаги.

Для уменьшения пористости целесообразно применять многодуговую сварку термически неупрочняемых алюминиевых сплавов, что приводит к увеличению продолжительности существования жидкой ванны.

Для уменьшения пористости сварных швов в СССР и за рубежом проводили опыты с добавлением в защитный газ 1—3% Сl по объему. Хлор, активно взаимодействуя с образовавшимся водородом, уменьшает его количество в сварочной ванне. Известно также, что пористость можно уменьшить путем наложения ультразвуковых колебаний на жидкий и кристаллизующийся металл сварочной ванны. Ультразвуковые колебания облегчают выход водорода из ванны и ограничивают возможность образования крупных пор. Однако применение хлора и ультразвука существенно усложняет технологический процесс сварки и условия работы обслуживающего персонала.

Сварка алюминия. Подготовка.

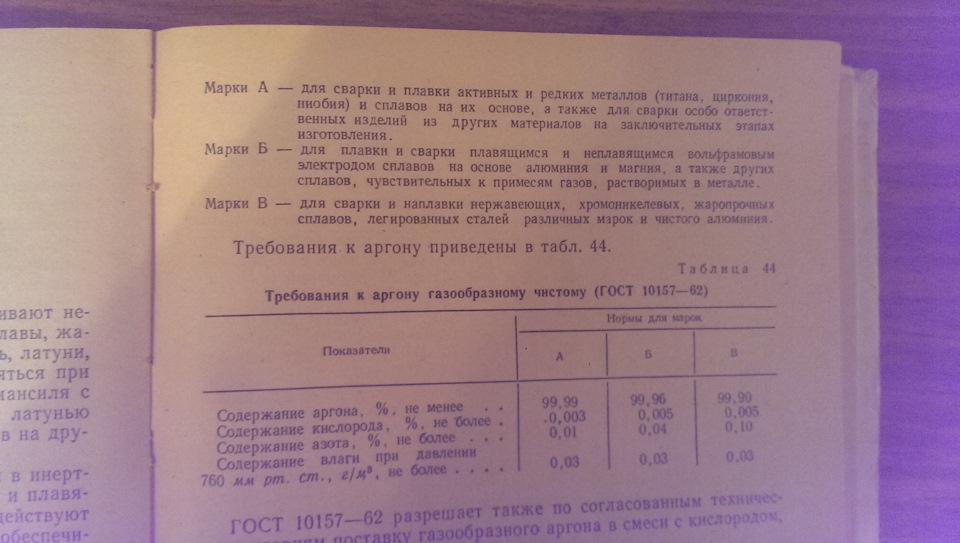

Сварное соединение высокого качества может быть получено только при условии выполнения всех мероприятий по предотвращению попадания в зону сварки каких-либо загрязнений, помещение или участок для проведения газоэлектричрхкой сварки алюминия должны быть чистыми, сухими, не пыльными, скорость движения воздуха не должна превышать 0,2 м/сек; свариваемые детали и присадочная проволока должны быть подвергнуты специальной обработке по их очистке; в качестве защитных газов можно применять лишь аргон чистый марки А по ГОСТу 10157—62 и гелий ВЧ (высокой чистоты) по МРТУ 51-04-23-64; газоподводящую арматуру, шланги и сварочную горелку следует тщательно промывать спиртом перед началом сварочных работ и регулярно очищать и промывать в процессе работы.

Очистка сварочной проволоки заключается в удалении консервационной смазки растворителем (бензином) или горячей (80— 90° С) водой и в химической обработке для удаления окисной пленки с поверхности проволоки. Расконсервацию и химическую обработку следует проводить на специальном участке вне помещения, выделенного для проведения сварочных работ. Химическая обработка сварочной проволоки может быть осуществлена несколькими способами, однако на практике наиболее часто применяют обработку по следующей технологии:

1) травление в 5%-ном растворе каустической соды NOH при температуре 60—65° С в течение 2—3 мин;

2) промывка в горячей (45—50° С) воде, а затем в холодной проточной воде;

3) осветление в 15—30%-ном растворе азотной кислоты HN03 при температуре 60—65° С в течение 2—3 мин;

4) промывка в горячей (45—50° С) воде, а затем в холодной проточной воде;

5) сушка при температуре, не ниже 60° С до полного удаления влаги.

Если химически обработанная и высушенная сварочная проволока не может быть сразу же использована для сварки, то хранить ее необходимо в специальном плотно закрывающемся шкафу или - ящике. Обычно считают, что срок хранения обработанной проволоки не должен превышать 12 ч. Опыт работы показывает, однако, что такое требование справедливо; лишь при сварке неплавящимся электродом с присадочной проволокой малых диаметров (1—1,6 мм) на малых токах (до 100 а). При сварке же плавящимся электродом на токах свыше 400 а проволокой диаметром 4—5 мм этот срок может быть увеличен до 1—1,5 суток без ущерба для качества сварного соединения при условии соблюдения правил хранения обработанной проволоки. Очищенную проволоку можно брать только в чистых перчатках или рукавицах, чтобы не загрязнить и не нанести на поверхность проволоки жировых остатков.

Свариваемые детали или их кромки также нуждаются в тщательной обработке. Предпочтительно очистку деталей под сварку производить также химической обработкой по приведенному выше режиму, причем небольшие детали желательно обрабатывать целиком, а детали большого размера подавать на сварку целиком обезжиренными и с химически обработанными на расстоянии до 100 мм от стыка сварочными кромками.

По наблюдениям авторов и других исследователей на сварных соединениях небольших размеров целесообразно проводить зачистку кромок шабером непосредственно перед сваркой. Помимо зачистки стыка, необходимо еще удалять окисную пленку шабером или стальной проволочной щеткой в месте токоподвода. При невозможности проведения химической обработки крупногабаритных деталей в некоторых случаях после предварительной экспериментальной проверки можно зачищать кромки стальными проволочными щетками с предварительной и последующей протиркой зачищаемой поверхности спиртом или ацетоном. Желательно, чтобы проволока щеток была из нержавеющей стали диаметром не более 0,2 мм, так как более толстая проволока делает глубокие царапины, являющиеся источниками дефектов. В процессе работы щетки необходимо периодически промывать в каком-либо растворителе.

Допустимые сроки хранения деталей, подготовленных под сварку, те же, что и для обработанной присадочной проволоки, но при условии хранения деталей в сухом и теплом помещении с закрытыми чистыми чехлами сварочными кромками. В случае, когда длительность промежуточных технологических операций (монтаж, контрольные операции и т. д.) превышает допустимые сроки между зачисткой деталей и их сваркой, следует применять сварку плавящимся электродом большого диаметра и принимать все меры по предотвращению загрязнения кромок свариваемых деталей на промежуточных операциях.

При многопроходной сварке перед наложением каждого доследующего валика следует тщательно зачищать поверхности шва и разделки проволочными щетками и протирать их спиртом или ацетоном.

Разделка кромок под сварку

Алюминий, наряду с высокой теплопроводностью, обладает и большой скрытой теплотой плавления — 96 кал/г (у железа 64 кал/г, у меди 49 кал/г). Следовательно, для образования надежного соединения расплавленного металла сварочной проволоки с основным металлом необходимо непосредственное воздействие сварочной дуги на всю область контакта жидкой и твердой фаз сварочной ванны.

При сварке неплавящимся электродом ванна жидкого металла образуется лишь непосредственно в зоне горения дуги и в основном за счет расплавления основного металла (доля присадочного материала в однопроходном шве не превышает 30%); усиление имеет плавный переход к основному металлу (рис. 1, а). При сварке же плавящимся электродом (рис. 1, б) дуга гораздо более концентрированная и сильно углублена в основной металл, размер сварочной ванны увеличен за счет наплавленного металла (доля которого в шве 50% и более) и в результате периферийная часть ванны не подвергается непосредственному, воздействию дуги; возникает опасность образования несплавления.

Рис. 1. Сечения сварочной ванны при сварке:

а — неплавящимся (вольфрамовым) электродом; б — плавящимся электродом при токах более 500 — 550 А.

Поэтому необходимо, чтобы форма разделки кромок позволяла те места, где возможно появление несплавления, повторно переплавлять дугой при наложении последующих валиков. Таким образом, правильная разделка кромок под сварку обусловливает высокое качество сварного соединения и технологичность его выполнения. Во всех случаях предпочтение следует отдавать, двусторонней сварке.

Если двустороннюю сварку применить невозможно или нецелесообразно, то следует уделять особое внимание предотвращению и устранению дефектов в корне шва.

Сборка под сварку

При односторонней сварке первый валик следует всегда выполнять на подкладке или применять разделку в виде замка (рис. 1).

Рис. 1. Разделка кромок в виде «замка» для сварки без подкладки.

Подкладка из нержавеющей стали или меди, устанавливаемая только на время сварки, должна иметь канавку глубиной 0,8—1 мм и шириной 6—10 мм для формирования усиления с обратной стороны шва. Непровары в данном случае практически исключены, так как при сварке на подкладке можно значительно увеличить сварочный ток и тем самым гарантировать проплавление. Однако при односторонней сварке, особенно при сварке неплавящимся электродом, очень часто появляется другой дефект — несплавление в корне шва, часто переходящее в трещину общей глубиной до 0,5—0,8 мм (рис. 2).

Рис. 2. Несплавление в корне шва. Х100.

Появление несплавлений можно объяснить следующим. Состыкованные кромки при приближении к ним сварочной дуги нагреваются и активно окисляются. Образовавшаяся по высоте притупления окисная пленка большой толщины полностью не разрушается под действием дуги и не «ложится» на дно сварочной ванны, а опускается вместе с расплавившимися, но полностью не сплавившимися состыкованными кромками на подкладку, оставаясь в вертикальном или наклонном положении.

Под действием растягивающих усилий, возникающих в корне шва при охлаждении, происходит раскрытие несплавившихся участков и развитие трещины в глубь основного металла шва. Особенность дефектов подобного типа заключается в том, что их трудно выявить существующими методами контроля. По условиям работы большинства сварных конструкций такие дефекты недопустимы, поэтому их следует устранять или предупреждать их появление. Для этой цели рекомендуем следующее:

1) защиту корня шва от активного окисления при сварке путем поддува с обратной стороны шва защитным газом, причем необходимо применение чистого аргона марки Б по ГОСТу 101-57-62;

2) усиление с обратной стороны шва переплавлять сваркой не- плавящимся Электродом;

3) канавку, формирующую усиление с обратной стороны шва, делать глубиной 1,2—1,5 мм и после сварки подрубать или запиливать усиление не менее чем на 1 мм;

4) обеспечивать надежное опускание окисной пленки на дно сварочной ванны, для чего необходимо применять разделку со скругленными внутренними кромками, с радиусом, равным примерно половине высоты притупления (рис. 3).

Рис. 3. Разделка кромок под сварку со скругленными внутренними кромками.

При многослойной сварке плавящимся электродом наложение первого, а также второго валиков, если первый выполняли со сквозным проплавлением, целесообразно производить на подкладке для исключения прожога. Подкладка, изготовляемая из нержавеющей стали, должна плотно прилегать к стыку по всей его длине, особенно при сварке со сквозным проплавлением. При наличии зазора между подкладкой и стыком происходит провали- вание сварочной ванны. В результате нарушается защита и нормальное формирование шва. Установлено, что зазор между подкладкой и стыком при кварке со сквозным проплавлением не должен превышать 0,5 мм; по аналогичным причинам зазор в стыке и смещение кромок также не должны превышать 0,5 мм.

О сварке аргоном алюминия для начинающих

Значит купил я себе вот такой аппарат, давно мечтал, откладывал в дальний ящик, ну когда нибуть…очень хочу. Тут звезды видно сошлись на небе и деньги были и аппарат подвернулся, еще и раздумывал стоит ли так опускать свой бюджет, но где-то внутренее я говорило "-Бери!"

Процитирую множество пользователей сварочных форумов.Типичный китаец.)))

Расскажу в своей заметке о сварке алюминия и советы для начинающего аргонщика от такого же как и вы, профессионалов полно на ютубе их всегда найдете легко)))

Первая проблема с которой я столкнулся (имея опыт в сварке) аппарат варит все, но не алюминий, или если варит то не так как у других.

Есть у меня такая книга "Сварка и резка металлов" Все в ней описано просто и понятно без всяких тайн.

Книга старая 1975г. но все виды сварки описаны, и мало что изменилось с тех времен, сейчас она не менее актуальна.

Я долго пытался разобраться и понять почему же я немогу сварить алюминий, пересмотрел кучу видео и прочитал много постов на форумах, а ничего не помогало. Все оказалось простосто. Плохой аргон или аргон не соответствующий заявленному.

Первый балон с аргоном я купил за 2 тр заправленный у бывшего сварщика, который провалялся в гараже ндцать лет. Когда вы варите алюминий плохим аргоном -первое что происходит это кромки не свариваются, не разрушается оксидная пленка и они не смыкаются, присадка скатывается в шарик покрытый оксидом и не сплавляется с основным металлом.

Второй баллон я купил в шарашкиной конторе, которая не завод, но оборудование по заправке имеет .углекислоты, кислорода и аргона и покупает его в цистернах, баках и разливает его в несамых лучших условиях с несамыми лучшими рабочими. И имеет документы на газы, в частности аргон 99,993.

Буру у них углекислоту и проблем не испытывал.

Но с аргоном все оказалось чуть лучше. Но сварка оказалась не айс, с переменным успехом .

Следующий баллон аргона был куплен уже не в шарашкиной конторе, просто потому что у них не было, а у поставщика с Краснодарского завода. Сомневаюсь что в промежутке между заменой аргона, я научился варить алюминий))) Но это просто земля и небо.

Вообщем вывод такой покупать аргон у проверенных поставщиков, потому как документы о 99,993 могут быть у любого а по факту с нарушением технологии заправляют…

Следующая проблема при сварке алюминия это проблема выбора тока!

Сначало вы в валиваете в деталь за сотню ампер и сварочная ванна еле еле появляется, а потом от этого тока деталь просто вся плывет. Алюминий коварный и теплоемкий . Лучше предварительно прогревать деталь до 200-300 градусов феном. И есть такое интересное правило если сварочная ванна не появляется спустя 2-4 секунды после зажигания дуги то тока мало. А вообще педалька рулит при сварке алюминия.

Дальше -выбор электродов

Для алюминия берите 2.4мм 3.2мм, ну просто потому, что все остальные быстро сгорают в виду коварности алюминия, с начало вы вваливаете за 100 ампер, а через несколько минут уже комфортно варите эту же деталь на 60-70 амперах. Тут 1.6 и меньше образуют огромный шарик на кончике электрода, и дуга будет плясать.

Подготовка металла перед сваркой. Алюминий просто необходимо готовить для сварки, удалить толстую накопившуюся оксидную пленку которая разобьется в процессе сварки и сварочный шов будет иметь вкрапления этой пленки это будет хорошо видно.

Оксидную пленку удаляем механически с остальными загрязнениями. Я удаляю борфрезами.

В случае тонкого металла, типа радиаторов и тп подходит травление . это химический способ разрушить оксидную пленку.

Вот выдержка из книги

Основные ошибки и дефекты аргонодуговой сварки(TIG, аргон)

Сегодня пойдет речь не о сварке, а о дефектах при аргонодуговой сварке.

И так вкратце, часто ошибки бывают при подготовки поверхности, тк TIG "любит" чистоту и стерильность. в процессе сварки, а также после ее окончания. Также отмечу, что встречаются дефекты сварки. которые нельзя увидеть глазами, например, слишком мелкие дефекты, дефекты между слоями швов и тд. И все эти ошибки в конце концов приведут к разрушению сварного соединения.

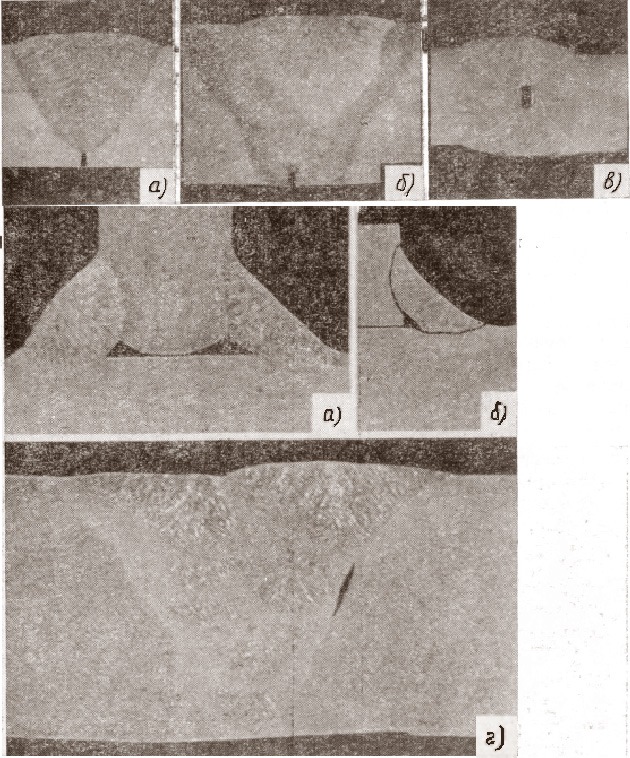

Начну всё же с более трудно определяемого(когда не видна противоположная сторона шва) при сварке дефекта, и дефект этот непровар. Многие сварщики. да и самоучки, научивший накладывать ровный и красивый с виду шов частенько забывают о проплаве и проваре кроенного шва. А некоторые, кстати и на этом форуме, как и на многих других еще и доказывают свою правоту, =) мол у меня шов красивый — значит изнутри провар есть.Чёртас два, я вам скажу как специалист занимающийся неразрушающим контролем!

Непровары — это несплавления наплавленного металла с основным, или слоев шва между собой. К этому дефекту относят и незаполнение сечения шва. Непровары будучи концентраторами напряжений снижают прочность шва и будут являться причиной его разрушения.

Если честно, то даже для меня является в некоторых случаях сделать такой шов, чтобы с противоположной стороны был четкий и постоянный провар корня шва(односторонняя сварка).

Основные принципы устранения этих дефектов — разделка противоположной стороны шва и двухсторонняя сварка, достаточно широкий для проплавления и свариваемой толщины детали зазор

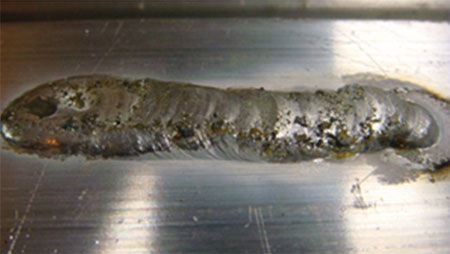

Самая распространенная ошибка — плохая подготовка поверхности!

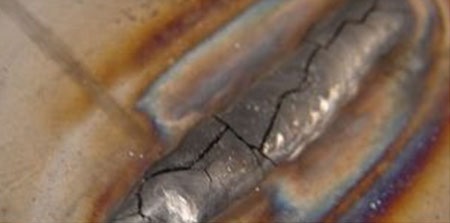

На фото шов на алюминии, не почищенном перед сваркой. Видны окислы на поверхности шва — такой шов откровенное гуамно.

Далее все как по библии.

Причина образования трещин — несоблюдение технологии сварки например, неправильное расположение швов, приводящее к возникновению концентрации напряжения, завышенный ампераж сварочного процесса, неверный выбор сварочных материалов, резкое охлаждение конструкции. А также повышенное содержание в шве углерода и различных примесей — кремния, никеля, серы, водорода, фосфора.

Устраняются трещины вырезанием и/или засверливанием концов трещин.

Наплывы возникают, когда расплавленный металл натекает на основной, но не имеет сплавления с ним. Дефект шва возникает по разным причинам — при недостаточном прогреве основного металла вследствие малого тока, излишнего количества присадочного материала.

Устраняются наплывы срезанием с проверкой наличия непровара в этом месте.

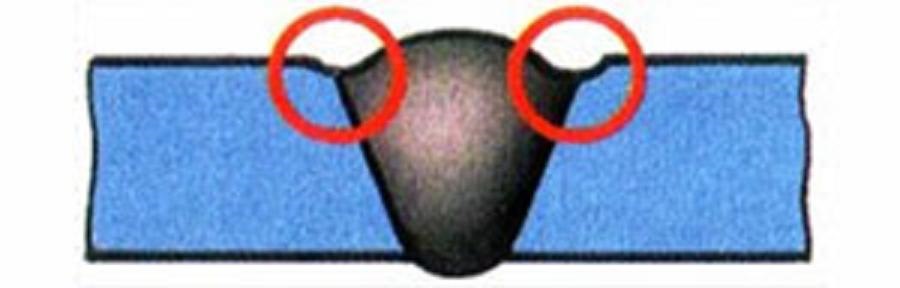

Подрезы — это углубления по околошовной зоне шва. Подрез уменьшает сечения шва и создает концентрацию напряжения. И то и другое ослабляет шов. Подрезы возникают из-за повышенного ампеража сварочного тока. Чаще всего этот дефект образуется в горизонтальных швах.

Устраняют подрез наплавкой тонкого шва по линии подреза и шлифовкой.

Кратеры — дефекты в виде углубления, возникающего в результате обрыва сварочной дуги. В этом же месте возможно "пенообразование", те пористость. Кратеры в 99% случаев образовываются при сварке алюминия, без окончательной продувки газом. Кратеры снижают прочность шва из-за уменьшения…да, да всё того же сечения шва. В них могут находиться усадочные рыхлости, способствующие образованию трещин.

Устраняют кратеры вырезанием или высверливанием до основного металла, после чего заваривают снова.

…так что там у нас еще…

Прожоги это дефекты сварки, проявляющиеся в сквозном проплавлении и вытекании жидкого металла через сквозное отверстие в шве. по-русски — "дырка" При этом обычно с другой стороны образуется натек. Прожоги возникают из-за повышенного ампеража сварочного тока, недостаточной скорости перемещения при сварке, большого зазора между кромками металла, и тд.

Исправляют прожог зачисткой и последующей заваркой.

Так же имеют место быть такие дефекты как посторонние включения, перегрев металла, пористость шва, отклонение от норм по геометрическим размерам и прочие, прочие, прочие…

Друзья, читайте больше литературы технической, варите хорошо. а как попало выйдет само!

И уж точно не надо мне, будучи профи в неразрушающем контроле, усираясь, доказывать что ваш сварной шов идеален без проведения какого либо вида контроля последнего.

Всем мира и Бобрёнка, удачи и подписывайтесь!

Я всегда могу вам помочь со сваркой в среде аргона. Аргонодуговая сварка в Истре и Дурыкино

Видео, в котором показано, как варить трубу со 100% проваром корня шва.

Читайте также: