Последовательность наложения сварных швов для уменьшения сварочных деформаций

Обновлено: 20.09.2024

Деформацией называется изменение формы и размеров твердого тела под действием усилия. Если форма тела восстанавливается после прекращения действия силы, то деформация является упругой. Если тело не принимает первоначальной формы, то оно получило остаточную, или пластическую деформацию.

Напряжением называется сила, отнесенная к единице поверхности или к единице площади поперечного сечения тела. В зависимости от направления действующих усилий могут возникать напряжения растяжения, сжатия, изгиба, среза и кручения. Напряжение, при котором происходит разрушение, называется пределом усталости. Главной причиной пониженной усталостной прочности сварных соединений является сосредоточение напряжений. Причинами концентрации напряжений являются:

1.Дефекты швов – острый надрез, непровар, трещина и другие, расположенные поперек действия растягивающих напряжений.

2.Неправильные очертания сварного шва, например, швы с большой выпуклостью и неплавным переходом от наплавленного металла к основному.

3.Нерациональная конструкция сварных соединений

Меры борьбы с деформациями

Мероприятия, выполняемые до сварки

Рациональное конструирование сварных изделий. В процессе конструирования необходимо: ограничивать количество наплавленного металла уменьшением катетов швов или угла скоса кромок; не допускать пересечения большого количества швов; не располагать сварные швы там, где действуют максимальные напряжения от внешних нагрузок, и размещать их симметрично; применять преимущественно стыковые швы и т. п.

Правильная сборка деталей с учетом возможных деформаций.

При этом наиболее часто применяют метод обратных деформаций (рис.29). Зная, что шов после охлаждения всегда сокращается в размерах, можно заранее предугадать характер возможных напряжений и деформаций и произвести предварительный выгиб свариваемых деталей и противоположную сторону. Величина обратного выгиба определяется расчетным или опытным путем

Рис. 29Обратные деформации и положения элементов изделия после сварки

А – стыковое соединение двух пластин, б- тавровая балка, в – полка таврового соединения

Мероприятия, выполняемые в процессе сварки

Рациональная последовательность наложения сварных швов

Сварные конструкции следует изготовлять так, чтобы замыкающие

швы, создающие жесткий контур, заваривались в последнюю очередь. Сварку нужно вести от середины конструкции к ее краям, как бы сгоняя при этом внутренние напряжения наружу. Каждый последующий шов при многослойной сварке рекомендуется накладыватьв направлении, обратном направлению предыдущего шва.

При сварке полотнищ из отдельных листов (рис.30а) в первую очередь нужно выполнять поперечные швы отдельных поясов, чтобы обеспечить их свободную усадку, а затем сваривать пояса между собой продольными швами. В противном случае возможно образование трещин в местах пересечения поперечных и продольных швов.

При сварке двутавровых балок (рис.30 б) в первую очередь выполняют стыковые соединения стенок и полок, а затем — угловые поясные швы.

При сварке цилиндрических сосудов из нескольких обечаек (рис.30в) сначала выполняют продольные швы обечаек, а затем обечайки сваривают между собой кольцевыми швами. При ручной и механизированной сварке швы большой протяженности рекомендуется накладывать в обратноступенчатом порядке.

Рис. 30 Последовательность наложения швов (1 -8) при сварке:

Последовательность наложения сварных швов

Для повышения надежности и прочности сварных конструкций, снижения внутренних напряжений и деформаций применяют специальный порядок сварки.

Под порядком выполнения сварных швов понимают последовательность выполнения шва по длине и способе заполнения разделки.

Сварки протяженных швов

Последовательность выполнения швов зависит от их длины. По протяжённости сварные швы делят на три основные группы группы :

- короткие швы до 250 мм спариваемые за один проход;,

- средние швы от 250 до 1000 мм рекомендуется варить от середины к концам или обратно ступенчатым методом;

- длинные швы свыше 1 метра рекомендуется

варить от середины к краям, обратно ступенчатым способом или комбинируя двумя сварщиками.

При обратно ступенчатом способе сварки сварной шов делят на участки длиной по 150-200 мм, каждый участок варят в направлении, обратном общему направлению сварки. В зависимости от количества проходов (слоёв), необходимых для выполнения проектного сечения шва, различают однопроходный (однослойный) и многопроходный (многослойный) швы.

Порядок сварки толстостенного металла

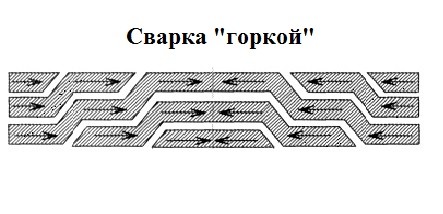

Сварной шов может выполняться за один проход, в этом случае он называется однослойным. При большой толщине сварку производят в несколько проходов, в результате которых валики последовательно накладываются друг на друга. Такой шов называют многослойным. При сварке соединений из толстостенных материалов свыше 20 мм когда есть опасность возникновения после сварочных напряжения, деформаций, сталей склонных к закалке с плохой свариваемостью, разделку заполняют с применением специальных приёмов «горкой» или «каскадным».

При сварке “горкой” направляют первый валик небольшой длины 200-300 мм, затем второй, перекрывающий первый и имеющий в 2 раза большую длину. Третий слой перекрывает второй и длиннее его на 200-300 мм. Так производят сварку до полного заполнения разделки. От получившийся “горки” сварку производят таким же способом далее. Так достигаться более медленное охлаждение металла в зоне сварке, что препятствует образованию трещин.

Сварка «горкой»

Сварка за одни проход проще и экономичней, но металл шва при этом получается с более низкими механическими свойствами из за увеличенной зоны перегрева и столбчатой структурой металла. При многопроходной или многослойной сварке получается эффект термообработки накладываемый валик отжигает предыдущий, в результате структура получается мелкозернистой.

Порядок сварки труб

Сварка трубопроводов относится к самым сложным сварочным работам. Как правило труба находится в поворотном положении и сварку приходится везти и в потолке и на подъем. Что требует высокой квалификации сварщика. Сварку не поворотных стыков труб диаметром до 219 мм начинают снизу в потолочном потолочном положении, отступив от нижней точки 10-15 мм. Сваривают половину стыка до верхней точки трубы. Зачищают начало и конец сваренного участка механическим способом с обеспечением плавного перехода высоты валика шва к притуплению кромок. Выполняют сварку второго участка шва, начиная сварку с потолочного положения, со смешением начала его сварки на 10-10 мм на первый участок и перекрывают окончание первого участка на 10-10 мм.

Последовательность сварки труб диаметром более 219 мм. Сварку выполняют обратноступенчатым способом, при этом длина каждого участка должна быть в пределах 200-250 мм. Порядок сварки показан на рисунке. Длина участков последующих слоев может составлять половину окружности стыка.

Сварку труб большого диаметра желательно производить одновременно двумя сварщиками. Каждый варит половину стыка, с противоположенных сторон трубы. Сварка также выполняться снизу в вверх.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Остаточные напряжения и деформации

При сварке в каждой точке сварного соединения или конструкции возникают напряжения и деформации. В начальный период сварки, когда происходит нагрев металла, и в процессе последующего охлаждения они существенно изменяются по величине, знаку, характеру распределения в том или ином сечении и их принято называть временными. Временные напряжения и деформации по мере охлаждения постепенно переходят в остаточные, которые для большинства конструкционных материалов существуют в металле в течение всего дальнейшего периода эксплуатации.

В результате образования в каждой точке металла деформаций, формируются перемещения свариваемых элементов и за счет этого возникает формоизменение свариваемых изделий. Можно выделить несколько наиболее типичных видов формоизменения, которые проявляются отдельно или в определенных комбинациях друг с другом. Принято различать перемещения в плоскости свариваемых листов - продольное укорочение от продольной усадки металла, поперечное укорочение от поперечной усадки, изгиб в плоскости. Далее следует указать на перемещения из плоскости свариваемых листов - угловые деформации при сварке как стыковых, так и тавровых соединений. Важное место занимают деформации балочных конструкций - изгиб и укорочение от сварки как продольных, так и поперечных швов, а также в ряде случаев деформации закручивания балок. При сварке тонкостенных элементов могут возникать деформации в виде бухтиноватости от потери устойчивой формы равновесия при действии сжимающих остаточных напряжений в одном или двух направлениях.

Модуль упругости стали при нагревании постепенно понижается, а коэффициент температурного удлинения возрастает. Предел текучести большинства низкоуглеродистых и низколегированных сталей с повышением температуры примерно до 500°С практически не изменяется, а затем довольно резко падает и при температуре 600 - 650°С имеет незначительную величину. Условно считают, что при 600°С металл теряет упругие свойства и его предел текучести равен нулю. Для других материалов, например алюминиевых и титановых сплавов, это наступает при других температурах. Да и сам характер изменения предела текучести с повышением температуры для различных материалов в большинстве случаев также различен. Большинство сварных конструкций изготовляется из низкоуглеродистых и низколегированных сталей. Применительно к этим материалам принимается схематизированная зависимость предела текучести от температуры, для которой от 0 до 500°С предел текучести остается неизменным, а в интервале от 500 до 600°С снижается до нуля по прямой линии. Такое изменение предела текучести имеет место как при растяжении, так и при сжатии. Изменение механических и теплофизических свойств металла при нагревании необходимо учитывать при анализе термодеформационных процессов при сварке.

Температурная деформация многих объемов металла сварного соединения, как на стадии нагрева, так и на стадии охлаждения не может быть свободно реализована из-за стеснений (связей), обусловленных различными закреплениями со стороны сборочно-сварочной оснастки, а также накладываемых на нагретые области со стороны менее нагретых участков. По этой причине во многих объемах металла, как на стадии нагрева, так и на стадии охлаждения протекает пластическая деформация укорочения (сжатия) и удлинения (растяжения). Как правило, эти деформации по различным причинам не компенсируют друг друга. В результате в сварном изделии после сварки имеет место неравномерно распределенная, преимущественно сосредоточенная вблизи сварного шва, остаточная пластическая деформация. Как правило, это деформация укорочения и в основном продольного по отношению к шву направления. Так возникает усадка металла при сварке. Если мысленно после сварки расчленить изделие на элементарные объемы и убрать между ними силовое взаимодействие, то получим в исходном изделии множество различных щелей, зазоров и т.д., совокупность которых создает общий объем усадки при сварке. Однако в силу гипотезы о сплошности тела, как до нагружения, так и после него, никаких щелей и зазоров в сварном изделии быть не должно и это реализуется путем установления между такими объемами определенного силового взаимодействия, которое и представляет собой не что иное, как остаточные сварочные напряжения.

Сварное соединение условно можно разделить на три части - среднюю высоконагретую, содержащую сварной шов и прилегающие к нему с двух сторон участки некоторой ширины основного металла, а также две мало или приближенно можно считать совсем не нагретые периферийные части. Распределение температур при сварке по ширине сварного соединения резко неравномерное. В высоконагретой области температуры очень высокие и соответствующая температурная деформация продольного направления настолько большая, что в этой зоне в целом кроме упругого сжатия еще возникает и большая пластическая деформация укорочения. На стадии охлаждения сварного соединения в этой высоконагретой области протекает продольная пластическая деформация удлинения. Пластическая деформация удлинения при охлаждении по определенным причинам является несколько меньшей по величине, чем аналогичная деформация укорочения при нагреве и полной компенсации пластического деформирования соединения в данной области не происходит. В итоге имеем здесь неравномерно распределенную продольную пластическую деформацию укорочения. В остальной части соединения она отсутствует. В основном именно по этой причине и возникают остаточные напряжения при сварке. Остаточные напряжения являются самоуравновешенными в любых сечениях соединения. В средней высоконагретой области соединения остаточные напряжения являются растягивающими (знак "+"), в остальной части соединения - сжимающими (знак "-").

Величина продольных и поперечных усадочных явлений при сварке в большинстве случаев различна. Как правило, продольные усадочные явления превалируют над поперечными. Однако встречаются и случаи практически одинакового влияния как продольных, так и поперечных усадочных явлений, например, при вварке круглого элемента в пластину, при заварке коротких трещин в листе, при точечной контактной сварке и т. д. Важное значение имеет соотношение между погонной энергией сварки, усадочными напряжениями и короблением сварных конструкций. Общее положение заключается в том, что чем больше погонная энергия сварки, тем больше ширина высоконагретой зоны сварного соединения, что создает большие объемы усадки, а значит, и большие усадочные силы. Это приводит в конечном итоге к большему короблению изделия.

Относительные деформации в точке определяются путем деления замеренных каким-либо способом абсолютных деформаций на предварительно выбранной базе измерения на величину базы измерения. При использовании тензодатчиков сопротивления методика определения относительных деформаций несколько иная. Однако наиболее часто абсолютные деформации при сварке определяют при помощи механических деформометров с индикаторами часового типа, которые могут иметь различную базу измерения, отличаются высокой надежностью в работе и хорошей точностью определения деформаций. В зависимости от месторасположения (в пределах пластической зоны или за ее пределами) в сварном соединении точки, в которой определяются напряжения, устанавливается необходимость разрезки сварного соединения на отдельные элементы с расположенными на них базами измерения с целью разделения общей деформации на базе измерения на упругую и пластическую составляющие. Если точка заведомо находится вне пределов пластической зоны, то процедура разрезки не нужна. Достаточно произвести замеры до и после сварки. Разница в показаниях приборов будет представлять собой абсолютную упругую деформацию, которую можно непосредственно пересчитывать в относительную упругую деформацию и затем по соответствующим зависимостям закона Гука в напряжения. Одним из существенных недостатков механических методов измерения остаточных напряжений является необходимость в определенной степени разрушать участок сварного соединения или конструкции в том месте, где происходит измерение. Этого недостатка лишены физические методы, такие как голографической интерферометрии и оптически чувствительных покрытий.

Физические методы - это такие, в основе которых лежит использование какого-либо физического явления, проявляющегося при наличии механических напряжений. Наибольшее распространение из физических методов применительно к сварным изделиям получил магнитоупругий метод, основанный на явлении изменения магнитной проницаемости ферромагнитных материалов под действием механических напряжений, которую измеряют в металле до и после сварки и по ее изменению определяют остаточные напряжения. Достоверные результаты получают при измерении остаточных одноосных напряжений в основном металле сварного соединения. Применение этого метода для определения остаточных напряжений в шве и околошовной зоне может приводить к заметным погрешностям. Это объясняется тем, что в результате сварки магнитная проницаемость в шве и околошовной зоне изменяется не только под действием возникших остаточных напряжений, но и вследствие изменения химического состава, роста зерна, изменения структуры и других явлений.

Ультразвуковой метод определения остаточных сварочных напряжений основан на зависимости скорости распространения ультразвуковой волны в металлах от напряженного состояния. Скорость распространения ультразвука измеряют на отдельном участке металла до и после сварки. По изменению скорости судят о величине остаточных напряжений. Метод используют преимущественно для измерения одноосных напряжений. При измерении в шве и околошовной зоне из-за неоднородности свойств металла возможны погрешности результатов. Преимущество данного метода как и магнитоупругого заключается в мобильности проведения измерений без больших подготовительных работ.

В последние годы получает все большее развитие и применение для измерения напряженно-деформированного состояния голография - двухступенчатый метод записи и восстановления волнового фронта, несущего информацию о предмете.

Последовательность сварки отдельных элементов конструкции может оказывать существенное влияние напряженно-деформированное состояние в связи с изменением условий закрепления свариваемых элементов. В качестве примера можно привести случай сварки двутавровой балки со стенкой, составленной из нескольких листов, которые должны быть сварены вертикальными стыковыми швами. Если сначала сварить продольные поясные швы, а затем варить поперечные стыковые на стенке, то в них возникнут высокого уровня поперечные напряжения по причине жесткого закрепления отдельных листов стенки за счет сварки поясных швов. При иной последовательности сварки, когда вначале завариваются стыковые швы на стенке, а затем поясные, в стыковых швах на стенке поперечные напряжения будут незначительными из-за возможности поперечных перемещений листов стенки при сварке стыковых швов. По этим же соображениям при изготовлении днища вертикальных цилиндрических резервуаров из отдельных листов сначала сваривают все поперечные швы, а затем варят продольные швы. Подобных примеров можно привести достаточное количество. Последовательность сварки имеет значение и с точки зрения возникающих деформаций коробления. Не случайно широко известно правило сварки полотнищ от середины к периферии с целью уменьшения коробления. Если последовательность сварки оказывает влияние на распределение остаточных продольных пластических деформаций укорочения, то значит она влияет и на остаточное напряженное состояние в сварном соединении. Примером этому является обратноступенчатый способ сварки, при котором, как известно, остаточные напряжения в соединении уменьшаются по причине изменения характера распределения остаточных продольных пластических деформаций укорочения.

Влияние остаточных напряжений на поведение конструкции при эксплуатации в наибольшей степени проявляется в случае хрупких разрушений. Остаточные напряжения являются силовым фактором, действие которого может в полной мере проявиться при хрупком состоянии металла сварной конструкции. Можно указать на три аспекта влияния остаточных напряжений на хрупкое разрушение сварных конструкций. Во-первых, они могут суммироваться с напряжениями от внешних нагрузок на конструкцию и таким образом уменьшать величину внешней нагрузки, необходимой для разрушения. Во-вторых, они могут в отдельных объемах металла создавать объемное напряженное состояние, которое затрудняет пластическое деформирование металла и способствует переходу его в хрупкое состояние со всеми вытекающими из этого последствиями. Наконец, в-третьих, имея сложный характер распределения в различных сечения сварного изделия, остаточные напряжения могут влиять на устойчивость процесса хрупкого разрушения, что очень важно с точки зрения разработки мероприятий по его предотвращению. Изучение влияния остаточных напряжений на хрупкое разрушения сварных конструкций является крупной научно-технической проблемой, имеющей важное народнохозяйственное значение и которой занимаются исследователи во многих странах в течение многих лет.

Остаточные напряжения и деформации в сварных изделиях необходимо уменьшать. Анализ их образования показывает, что существуют следующие факторы, вызывающие напряженно-деформированное состояние сварной конструкции: а) остаточное продольное пластическое укорочение в пластической зоне; б) пластическая деформация укорочения поперечного по отношению к шву направления; в) несовпадение центра тяжести поперечного сечения зоны пластических деформаций укорочения с центром тяжести поперечного сечения свариваемых элементов (внецентренное приложение усадочной силы); г) структурные изменения, вызванные сварочным нагревом.

Уменьшение остаточных напряжений и деформаций может быть достигнуто следующими методами:

1. Рациональное проектирование сварных изделий, заключающееся в расположении сварных швов по возможности ближе к центру тяжести поперечного сечения с целью уменьшения изгибающих моментов от усадочных сил.

2. Рациональный выбор способа и режимов сварки с целью уменьшения тепловложения в металл и таким образом уменьшения эпюры остаточных продольных пластических деформаций укорочения, являющихся, в основном, ответственными за остаточные напряжения и деформации.

- При сварке листов стремиться к возможно более равномерному их разогреву с целью уменьшения угловых деформаций.

- Применение термической печной или локальной обработки сварных изделий.

- Применение вибрационной обработки.

- Применение взрывной обработки.

- Применение активного нагружения свариваемых элементов в процессе сварки.

- Применение сборочно-сварочной оснастки с охлаждением.

- Статическое нагружение после сварки.

- Предварительный подогрев перед сваркой.

- Прокатка тонкостенных сварных соединений после сварки.

- Термическая правка после сварки.

В качестве примеров управления короблением сварных изделий можно назвать термическую правку прогиба сварных балок, тепловую правку местных деформаций потери устойчивости тонколистовыми элементами сварных конструкций, правку грибовидности полок сварных тавровых или двутавровых балок механическим путем, устранение деформаций при вварке фланцев в оболочковые конструкции применением обратного выгиба свариваемых кромок, устранение деформаций "корсетности" при сварке кольцевых швов на тонкостенных цилиндрических оболочках прокаткой роликами зоны пластических деформаций и др.

Конспект урока СПОСОБЫ УМЕНЬШЕНИЯ СВАРОЧНЫХ ДЕФОРМАЦИЙ И НАПРЯЖЕНИЙ

Сварочные напряжения приводят к образованию дефектов в сварном соединении и снижают сопротивляемость сварных конструкций разрушению. Остаточные сварочные напряжения накладываются на рабочие напряжения, которые возникают в металле при эксплуатации сварного изделия. Образующиеся общие напряжения могут превысит допустимые для конкретного металла значения, что приведет к разрушению сварного изделия. Кроме того, при планировании последующей обработки резанием сварных конструкций с большими остаточными сварочными напряжениями следует учитывать, что механическая обработка может привести к нарушению взаимного равновесия внутренних сил (внутренние остаточные напряжения уравновешены). В результате снятие слоя металл происходит перераспределение остаточных напряжений в изделии и обработанная деталь может самопроизвольно деформироваться после ее извлечения из закрепляющих приспособлений.

Сварочные деформации вследствие изменения размеров и формы изделий существенно затрудняют их сборку, ухудшают внешний вид и эксплуатационные качества.

Поэтому применяются различные способы, направленные на уменьшение или устранение сварочных деформаций и напряжений. Явления образования остаточных напряжений и деформаций при сварке находятся во взаимной связи между собой, но проявляются во многих случаях в противоположных направлениях. В сварных конструкциях, изготовленных без заметных деформаций, остаточные напряжения достигают высоких значений. Наоборот, в сильно деформированных при сварке конструкциях величина остаточных напряжений мала. Вследствие этого некоторые мероприятия по уменьшению остаточных деформаций противоположны мероприятиям по уменьшению остаточных напряжений. Однако, в числе мероприятий по уменьшению остаточных напряжений есть такие, которые ведут и к уменьшению деформаций.

Все мероприятия по уменьшению остаточных напряжений и деформаций можно разделить на три группы: мероприятия, выполняемые до сварки; выполняемые в процессе сварки; выполняемые после сварки.

К мероприятиям, выполняемым до сварки относятся рациональное конструирование сварного изделия (конструкционные мероприятия) и разработка технологии (технологические мероприятия).

К мероприятиям, выполняемые в процессе сварки и после сварки относятся технологические мероприятия.

МЕРОПРИЯТИЯ ПО УМЕНЬШЕНИЮ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ

1. Технологические мероприятия, выполняемые в процессе сварки

1.1. Предварительный и сопутствующий подогрев

Подогрев способствует уменьшению степени неравномерности распределения температур при сварке и снижению жесткости металла свариваемых элементов.

2. Технологические мероприятия, выполняемые после сварки

2.1. Термический способ

Отпуск после сварки является наиболее эффективным способом уменьшения остаточных напряжений, т.к. позволяет снизить остаточные напряжения на 85-90% от исходных значений и одновременно улучшить пластические свойства сварных соединений. Отпуск может быть общим, при котором нагревается все изделие, и местным, когда нагреву подвергают лишь его часть в зоне сварного шва. Преимущество общего отпуска состоит в том, что снижение напряжений происходит во всей сварной конструкции независимо от ее сложности.

Наиболее часто применяют высокий отпуск при температуре нагрева 550 - 680°С. Операция отпуска выполняется в три стадии: нагрев, выдержка при температуре отпуска и охлаждение. Выдержка обычно составляет 2 - 4 ч, после чего производится естественное охлаждение на воздухе.

2.2. Механические способы

Механические способы основаны на создании пластической деформации металла сварных соединений, вследствие чего происходит снижение остаточных напряжений.

2.2.1. Проковка

Металл проковывают непосредственно после сварки по горячему металлу или после его остывания. Основное преимущество этого способа – простота применяемого оборудования, универсальность и оперативность.

2.2.2. Прокатка

Рис. 43С. Прокатка сварного изделия с целью уменьшения остаточных напряжений

1 – сварной шов; 2 – накладка; 3 – стальные правящие ролики; Р – усилие прокатки.

Для уменьшения остаточных напряжений применяется прокатка сварных швов по принципу протяжки (рис. 43С). В этом случае шов, стремящийся сжаться, будет принудительно деформирован в направлении увеличения длины, что, соответственно, приведёт к уменьшению растягивающих его остаточных напряжений.

2.2.3 Приложение нагрузки к сварным соединениям

Приложение нагрузки к сварным соединениям осуществляется растяжением или изгибом. Суммирование остаточных и приложенных напряжений вызывает пластические деформации удлинения и после снятия нагрузки снижение максимальных остаточных напряжений.

МЕРОПРИЯТИЯ ПО УМЕНЬШЕНИЮ ОСТАТОЧНЫХ ДЕФОРМАЦИЙ

Конструктивные мероприятия, выполняемые до сварки

Рис. 44С. Конструктивные мероприятия по уменьшению остаточных деформаций

В процессе конструирования сварных изделий необходимо стремиться:

- к уменьшению общего количества наплавляемого электродного и расплавляемого основного металлов;

- к снижению тепловложения при сварке в результате уменьшения сечений сварных швов, их длины и количества в сварной конструкции;

Кроме того, следует:

- не допускать в конструкциях чрезмерных скоплений и пересечений сварных швов (рис. 44С, а);

- избегать назначения сварных швов в местах, претерпевших предварительную пластическую деформацию (рис. 44С, б);

- использовать симметричное расположение сварных швов относительно общего центра тяжести изделия с целью взаимного уравновешивания возникающих изгибающих моментов;

- рационально выбирать тип сварных соединений, отдавая преимущество стыковым соединениям, как наиболее прочным.

Рис. 45С. Конструктивные мероприятия по уменьшению угловых деформаций.

При проектировании сварной конструкции необходимо предусматривать конструктивные элементы, снижающие угловые деформации. Угловые деформации могу быть снижены:

- уменьшением сечения шва в результате замены V-образной разделки (рис. 45С, а) на U- образную (рис. 45С, б);

- симметричным размещением направленного металла относительно центра тяжести сечения шва в результате замены V-образной разделки (рис. 45С, а) на Х - образную (рис. 45С, в)

- применением ребер жесткости (рис. 45С, г)

Технологические мероприятия, выполняемые до сварки

На стадии разработки технологии целесообразно предусматривать размеры и форму заготовок с учетом величины возникающих при сварке деформаций.

1. Деформаций в плоскости сварного соединения (продольная и поперечная деформации сварного соединения)

Рис. 46С. Технологические мероприятия по уменьшению влияния продольной и поперечной деформаций на размеры сварного соединения

пр) усадок на размеры сварного соединения можно уменьшить увеличением размеров заготовок под сварку на величину предполагаемой деформации (рис. 46С). D п)и продольной ( D Влияние деформаций поперечной (

2. Деформации вне плоскости сварного соединения

Для уменьшения деформаций вне плоскости сварного соединения применяется способ обратных деформаций. Сущность этого способа заключается в том, что детали перед сваркой располагаются так, чтобы после сварки они приняли требуемое взаимное расположение.

2.1. Уменьшение угловых деформаций

Рис. 47С. Уменьшение угловых деформаций

Угловая деформация может быть снижена предварительным обратным угловым изгибом α заготовок перед сваркой (рис. 47С) .

2.2. Уменьшение деформаций изгиба

Рис. 48С. Уменьшение деформаций изгиба

1 – свариваемые заготовки; 2 – сварной шов; 3 – источник теплоты; Рппр – усилие предварительного прогиба

Деформация изгиба может быть снижена в результате предварительного обратного изгиба заготовок перед сваркой усилием Рппр (усилие предварительного прогиба) (рис. 48С).

Технологические мероприятия, выполняемые в процессе сварки

1. Обратноступенчатый способ сварки

Рис. 49С. Уменьшение поперечной и продольной усадки сварного соединения 1…6 – последовательность укладки валиков в процессе сварки стыкового соединения

Деформации поперечной и продольной усадок можно уменьшить в результате назначения рациональной последовательности укладки сварных швов (сварка обратноступенчатым способом). Сущность сварки обратно-ступенчатым способом заключается в том, что весь шов разбивается на короткие участки, длиной от 100 до 300мм и сварка этих участков выполняется в обратных направлениях с таким расчетом, чтобы окончание каждого данного участка совпадало с началом предыдущего (рис. 49С). В некоторых случаях при определении длины участка за основу принимают такую длину, которую можно заварить одним электродом. В этом случае переход от участка к участку можно совместить со сменой электрода.

Деформация изделия в данном случае получается значительно меньше, т.к. деформации коротких швов не в состоянии вызывать значительную деформацию всего изделия. Кроме того, при этом способе обеспечивается более равномерное распределение теплоты вдоль сварного шва, чем при непрерывной сварке, что приводит к снижению уровня собственных напряжений.

2. Жесткое закрепление свариваемых заготовок

Рис. 50С. Уменьшение угловых деформаций

Рпр – усилие прижима свариваемых заготовок

Угловая деформация может быть снижена жестким закреплением заготовок при сварке с усилием Рпр (усилие прижима) (рис. 50С).

Заготовки закрепляются в специальных приспособлениях (кондукторах), в которых производят сварку. Сварное соединение извлекается из кондуктора только после полного охлаждения. Однако при этом способе могут возникнуть внутренние напряжения, для снятия которых сваренный узел подвергают последующей термообработке.

3. Способ уравновешивания деформаций

Для уменьшения деформаций применяют также способ уравновешивания деформаций, при котором имеет значение очередность наложения швов. Очередность наложения выбирают такой, чтобы последующий шов вызывал деформации, обратные деформациям, полученным при наложении предыдущего шва

3.1. Уменьшение угловых деформаций

Рис. 51С. Уменьшение угловых деформаций 1…8 - последовательность укладки валиков в процессе сваркистыковых швов

Угловая деформация при многопроходной сварке (рис. 51С, а) может быть снижена в результате последовательного перехода при сварке отдельных валиков с одной стороны сечения на другую. После сварки валика №1 в результате поперечной усадки сварного шва возникает угловая деформация α1 (рис. 51С, б). После сварки валика №2 возникает обратная деформация, частично компенсирующая угловую деформацию от сварки первого валика и т.д.

3.2. Уменьшение деформаций изгиба

Рис. 52С. Уменьшение деформаций изгиба

ЦТ – центр тяжести сварного изделия; 1…4 - рациональная последовательность укладки швов в процессе сварки двутавровой балки угловыми швами.

При сварке пространственных конструкций необходима рациональная последовательность укладки швов относительно центра тяжести сварного изделия, что снижает деформации изгиба.

После сварки шва №1 (Рис. 52С, а) в результате его продольной усадки возникает прогиб балки f1 (рис. 52С, б). После сварки шва №2 возникает обратная деформация, частично компенсирующая деформацию изгиба от сварки первого шва и т.д. В результате двутавровая балка после сварки будет иметь наименьшую деформацию изгиба.

Технологические мероприятия, выполняемые после сварки

Как правило, полностью исключить сварочные деформации не удается. Поэтому после сварки применяется правка сварных конструкций.

1. Термическая правка

1.1. Термическая правка местным нагревом (рис. 53С)

Рис. 53С. Термическая правка местным нагревом, уменьшающая деформацию изгиба 1- форма изделия после сварки; 2- зоны нагрева; 3 – форма изделия после термической правки; Рус –усадка нагретых зон в процессе охлаждения; ЦТ – центр тяжести сварного изделия

Термическая правка местным нагревом основана на пластическом сжатии растянутых участков изделия (выпуклой стороны изделия). При правке этим способом отдельные участки сварного соединения нагреваются до температур термопластического состояния (1000 – 1200 0 С). Нагреваются те зоны, сокращение которых при последующем охлаждении приводит к уменьшению деформации изгиба. В качестве источника теплоты при нагреве применяется, как правило, пламя газовой горелки. Термическая правка местным нагревом ведет к повышению остаточных напряжений в сварных швах и к исчерпыванию пластических свойств в активной зоне, поэтому после термической правки местным нагревом целесообразно для снятия остаточных напряжений производить высокий отпуск сварного изделия. Кроме того, при этом способе сварки возможно образование трещин и разрывов в сварных швах.

1.2. Высокий отпуск

Высокий отпуск сварных изделий выполняется при их жестком закреплении в зажимных приспособлениях.

2. Механическая (холодная) правка

2.1. Холодная гибка

Холодная гибка основана на выгибе изделия в сторону, обратную возникшей деформации. Метод громоздкий и требует больших усилий. Холодная гибка ведет к повышению остаточных напряжений в сварных швах и к исчерпыванию пластических свойств в активной зоне, поэтому после холодной гибки целесообразно для снятия остаточных напряжений производить высокий отпуск сварного изделия. Кроме того, при этом способе возможно образование трещин и разрывов в сварных швах.

Читайте также: