Позиционер для сварочного робота

Обновлено: 20.09.2024

На рынке сварочного оборудования представлено много оснастки, позволяющей улучшить качество сварного шва и увеличить скорость выполнения работ. Одна из таких установок – сварочный позиционер. Он востребован как на производственных участках, так и в домашних мастерских.

Формирование горизонтальных швов относится к числу самых простых операций и не вызывает особых трудностей даже у начинающих сварщиков. Процесс можно сделать максимально простым и комфортным, если применять в работе специальное оборудование – сварочный позиционер. Он востребован как для ручной, так и автоматической сварки.

Сварочный позиционер – это оборудование с универсальными возможностями вращения рабочей поверхности. Диапазон вращений составляет 360 градусов. Это позволяет специалисту выполнять работу, не меняя своего положения. Устройство эффективно для соединения разного рода заготовок, включая трубы и детали необычной формы.

Назначение сварочных позиционеров

Оборудование создано с целью повышения производительности труда и улучшения условий работы сварщика. Оно подходит для выполнения большей части сварочных операций. Используя сварочный позиционер, специалист добивается значительного улучшения качества шва, благодаря возможности варьирования положением заготовок.

Детали надежно закреплены, благодаря чему достигается абсолютная безопасность работ и уменьшается время, необходимое для их выполнения. В любой момент детали можно повернуть в удобное положение. В результате специалист меньше устает и повышается отдача от его усилий.

Особенно заметна роль позиционеров при работе с габаритными заготовками цилиндрической формы и сложными многоуровневыми конструкциями.

Виды оборудования

Принято классифицировать сварочные позиционеры в соответствии с возможностями движения рабочей платформы. Все устройства делятся на три типа:

- вращаемые;

- наклоняемые;

- универсальные – и наклоняются, и вращаются.

Помимо этого, оборудование отличается техническими характеристиками: грузоподъемностью и числу перемещений относительно горизонта. В зависимости от этого сварочные позиционеры бывают:

- Одноосевыми. Заготовка перемещается в одной плоскости – только по горизонтали или вертикали.

- Двухосевыми. Деталь меняет свое положение в обеих плоскостях за счет изменения положения рабочей поверхности.

- Трехосевыми. Положение заготовки меняется в трех плоскостях – по вертикали, горизонтали и углу наклона.

- Двухстоечными. Совмещенная конструкция, где на одной опорной плите смонтированы два сварочных позиционера. Внешне это решение напоминают колыбель. Его преимущество заключается в том, что заготовки, удерживаемые установками, сопоставляются по двум плоскостям: по наклону и углу вращения. Диапазон изменения положений составляет 180 градусов.

Длинномерные заготовки крепятся к станине позиционера при помощи дополнительно установленной бабки. Чтобы детали не провисали, через определенное расстояние под них подставляются опоры.

Автоматизация рабочего процесса

Ручные модели оборудования предназначены только для вращательного перемещения заготовки в одной плоскости. Элемент удерживается 3-4 кулачками зажимного патрона или же на планшайбе с крепежными планками, которые предварительно зафиксированы в Т-образных пазах. Для вращения заготовок предусмотрен механический привод, который приходит в движение от нажатия на педаль ногой. По мнению специалистов, главном недостатком такого решения является необходимости вручную позиционировать угол наклона заготовки. На это уходит достаточно много времени.

Автоматизированные сварочные позиционеры положительно влияют на производительность работ, поскольку они приводятся в движение пошаговыми электрическими двигателями. Они выгодно отличаются от мануальных аналогов тем, что очень точно устанавливают сварочную головку относительно стыка.

Благодаря автоматическому управлению положением головки сварочной горелки и возможности программирования процессов, намного проще работать со швами сложной конфигурации, соединять заготовки в защитной среде и выполнять другие работы. Автоматический режим позволяет регулировать скорость вращения рабочей поверхности. В зависимости от модели оборудования она изменяется в диапазоне от 1/100 до 16 оборотов стола за 1 минуту. Показатели отображаются на цифровом табло.

Позиционеры роторного вида представляют собой отдельный класс оборудования. Кроме поворотного стола они имеют вращающуюся консоль. Установки отлично подходят для формирования внутренних швов и многослойной наплавки на поверхности деталей сложной конфигурации. Они экономят сварщикам время, поскольку не требуется расходовать время на переустановку заготовки.

Выбор сварочного позиционера

Сварка в маленькой мастерской или в домашних условиях сопряжена чаще всего с выполнением несложных работ. Тут вполне достаточного ручного сварочного позиционера. Если потребность в оборудовании возникает часто, то можно выбрать полуавтоматическую модель. На производственных участках с большим объемом работ такой установки будет недостаточно. Промышленность чаще всего комплектуется автоматическими станками с программным управлением (ЧПУ).

При выборе оборудования принимаются в расчет такие основные параметры:

- Грузоподъемность. Нужно предвидеть возможность сваривания деталей большого веса, если того потребуют обстоятельства. Установки большой грузоподъемности меняют положение рабочей поверхности посредством гидравлического привода или зубчатой передачи.

- Функционал. Возможности установки должны соответствовать требованиям по выполнению комплекса сварочных работ. Наилучшим решением являются модели с возможностью регулировки положения стола в трех плоскостях. Они позволяют формировать стыковые, кольцевые и угловые швы без дополнительной обработки заготовок.

- Скорость вращения рабочего стола.

- Угол наклона поверхности. Двухстоечные конструкции позволяют изменять положение деталей в широком диапазоне значений. Каждая из моделей наделена своими параметрами и нужно их учитывать в зависимости от задач производства.

- Показатели эксцентриситета вращающейся детали. Компенсируются колебания путем автоматического поддержания длины дуги в заданном диапазоне значений.

Помимо основного предназначения сварочные позиционеры применяются для окрашивания, сверления, шлифования и прочих операций с заготовками. Они востребованы для ускорения процесса сборки изделий разного уровня сложности.

Сварочные роботы

Промышленные роботы CRP широко используются в различных сварочных процессах: MIG/MAG, TIG, контактная сварка, сварка под флюсом.

Для обеспечения эффективных сварочных работ наша компания комплектует сварочные роботы CRP надежными инверторными источниками всемирно известных производителей.

Система управления каждого сварочного робота-манипулятора CRP оснащена пакетом специализированного ПО для роботизированной сварки

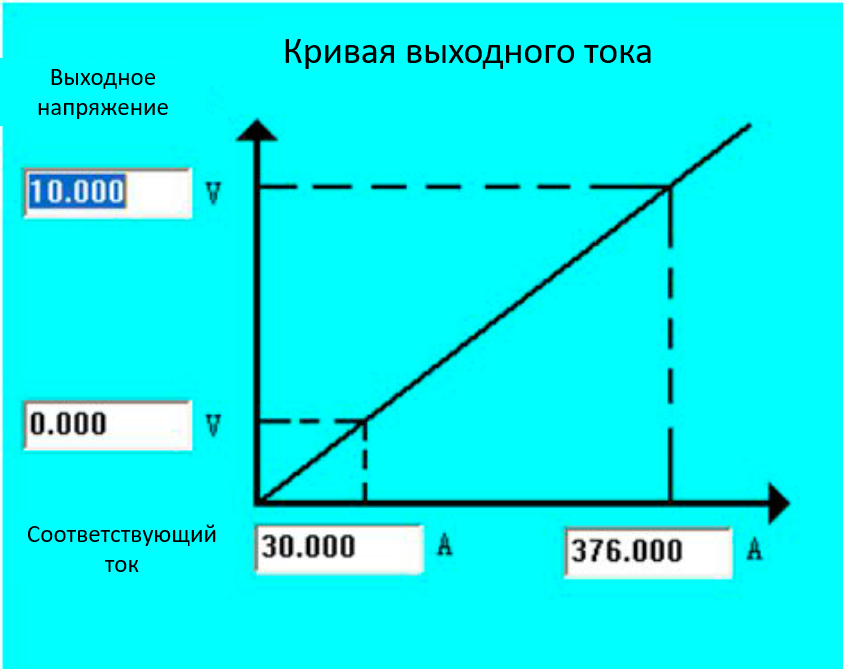

Аналоговое управление: система управления сварочным аппаратом позволяет зажигать дугу, регулировать ток, напряжение, подачу газа

Данный протокол соответствует большинству аналоговых интерфейсов сварочных аппаратов, предназначенных для внешнего управления посредством аналоговых сигналов.

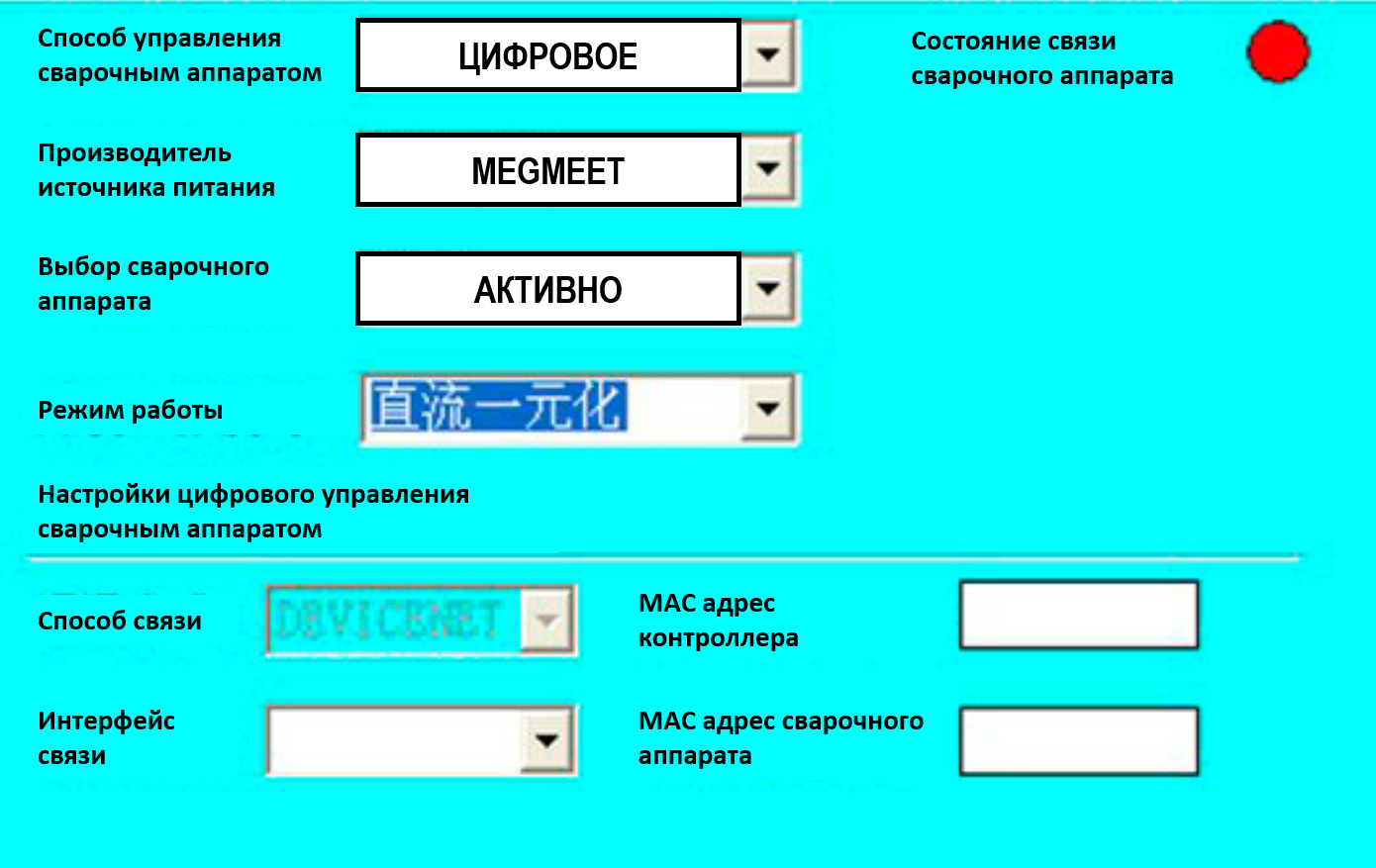

Цифровое управление: система управления может контролировать ток, напряжение, подачу проволоки, газа, параметры поджига дуги, заварки кратера, осуществлять поиск сварного соединения посредством контура обратной связи. Простое подключение и устойчивость к помехам. Цифровой интерфейс подходит для управление сварочным оборудованием компаний MEGMEET/AOTAI.

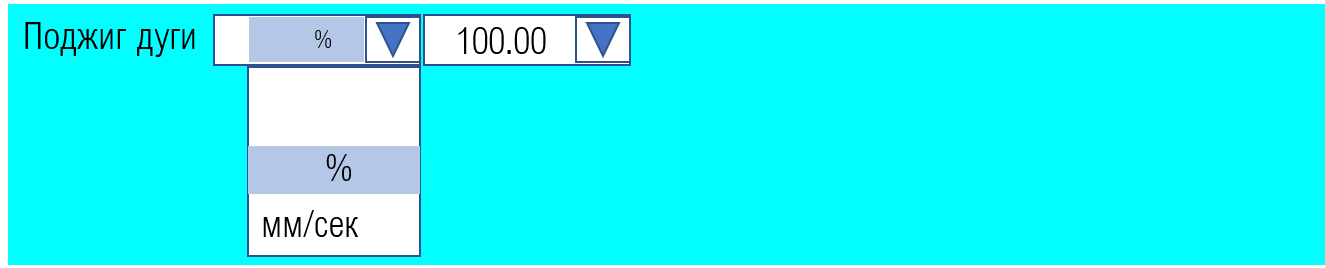

Скорость сварочного процесса: в инструкции движения робота задавайте скорость движения в процессе сварки, выбирая линейную скорость (мм/с) или номинальную скорость во время движений перемещения (%)

Интерфейс робота обладает кнопками ручной подачи проволоки, что упрощает процедуру ее заправки и процесс программирования.

На пульте робота расположена кнопка подачи газа, что дает возможность легко осуществить контроль его наличия.

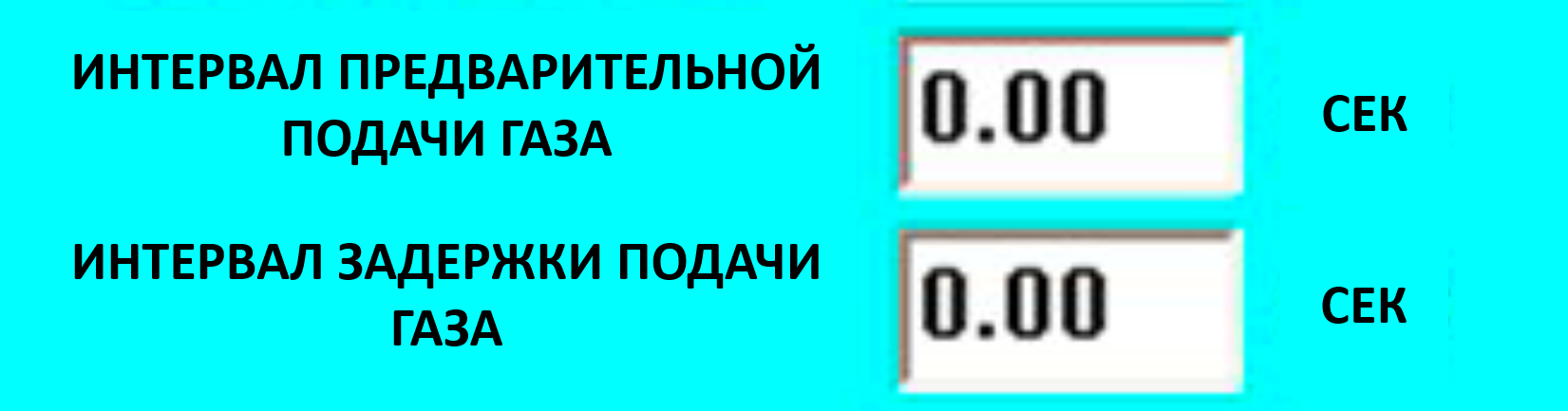

Регулирование подачи газа с помощью интервалов позволяет осуществлять

предварительную подачу газа перед и продолжение подачи газа после окончания процесса сварки. Подача газа перед началом сварки облегчает запуск дуги и снижает разбрызгивание. Подача газа после позволяет защитить сварочную ванну во время ее охлаждения.

На пульте обучения есть кнопка режима отладки сварки, которую можно использовать для проверки программы или сварки выборочных швов. После активации функции движения

выполняются в соответствии с фактической сварочной траекторией, но не зажигается дуга, не подается проволока и защитный газ. Скорость совпадает с фактическим процессом сварки.

При обрыве дуги во время процесса сварки, система остановит робота и выдаст сигнал об ошибке.

Если в процессе сварки происходит обрыв дуги, робот запомнит данную точку, после проверки оператором причин обрыва и их устранения робот запустит программу с той же строки, и продолжит процесс сварки с того же места. Точка разрыва дуги будет удалена после сброса программы или возобновления процесса сварки.

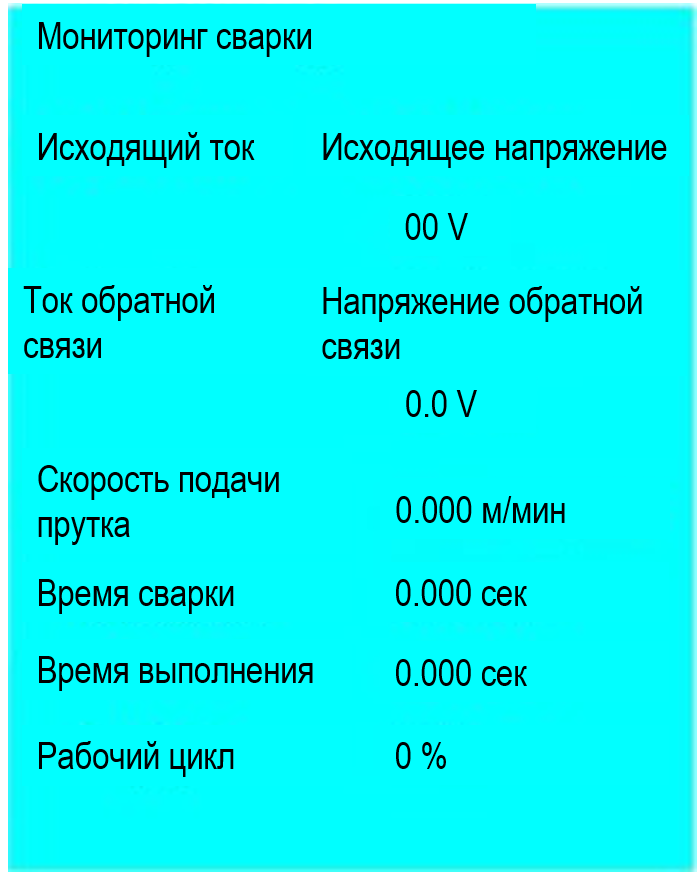

Мониторинг в режиме реального времени может отображать: ток, напряжение, время сварки, время выполнения программы.

Это удобно для анализа и оптимизации программы.

Роботы CRP оснащены функцией защиты сварочной горелки от столкновений с деталью и элементами оснастки. Это помогает сохранить ее целостность и геометрию, а так же предотвратить повреждение самого манипулятора. Для реализации данной функции блок сварочной горелки оснащен подвижным шарниром и датчиками его положения. При отклонении шарнира от нормального положения, происходит исчезновение соответствующего программного сигнала, что приводит к остановке робота. Данная функция позволяет надежно защитить горелку и робота от повреждений.

Поиск сварного соединения возможно осуществлять посредством датчика оптического слежения за швом. Поиск осуществляется посредством лазерного луча, который сканирует текущее положение соединения. Робот сравнивает текущее положение с записанным положением эталонного шва.

При обнаружении отклонений в позициях, робот соответствующим образом корректирует сварочную траекторию.

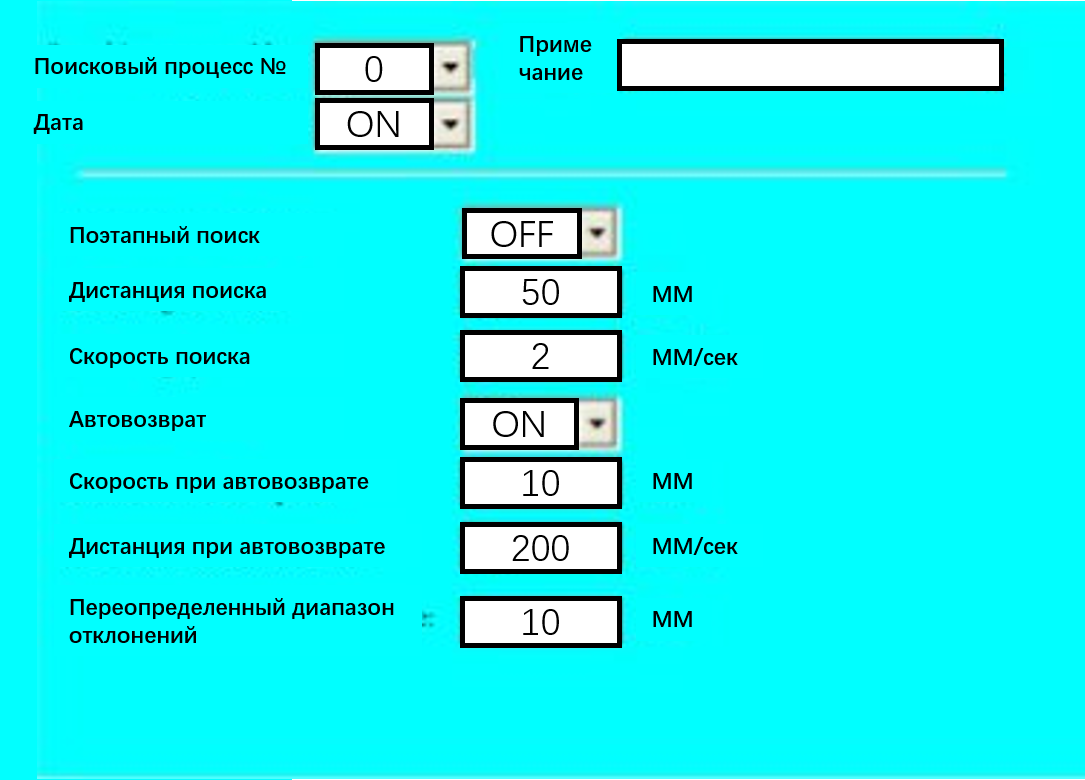

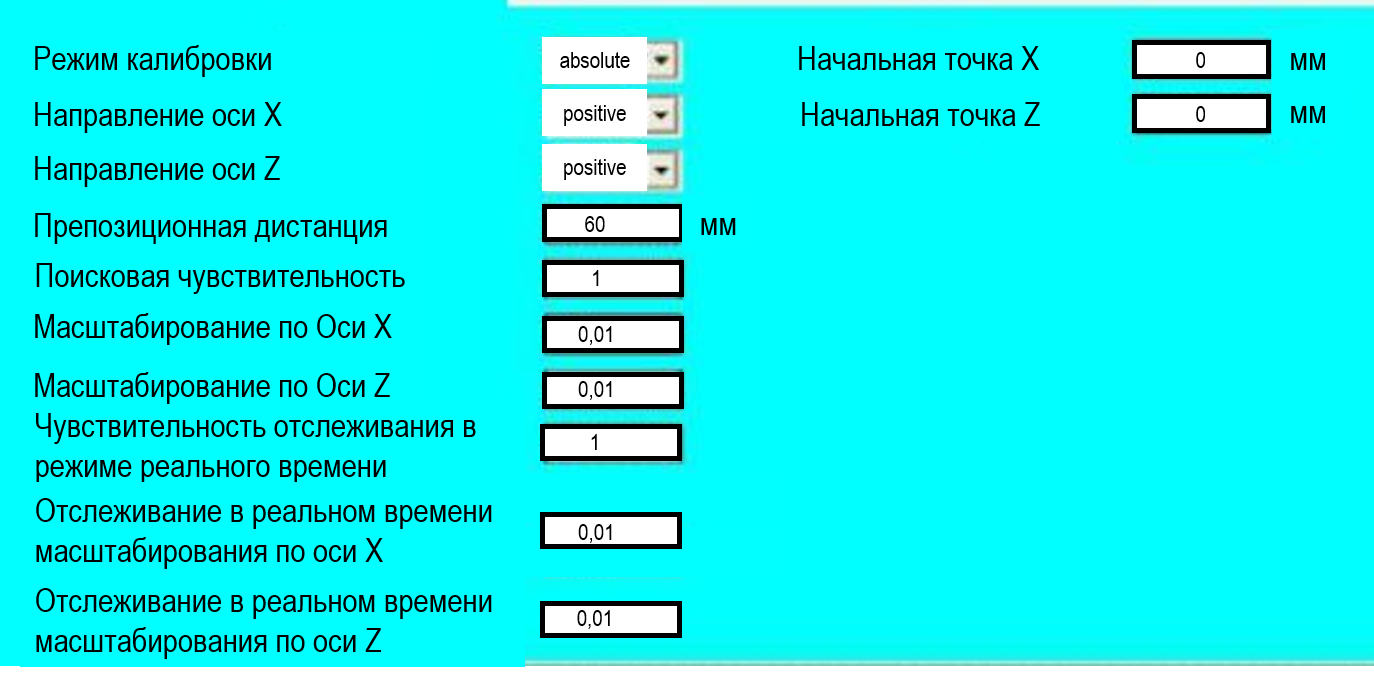

Поиск положения заготовки касанием осуществляется, используя сварочный контур в качестве инструмента. На робота заведен соответствующий цифровой сигнал, свидетельствующий о замыкании данного контура. Сварочный аппарат подает напряжение на положительный электрод сварочной горелки (проволоку). В момент касания сварочной проволокой заготовки (отрицательного электрода), робот получает соответствующий сигнал.

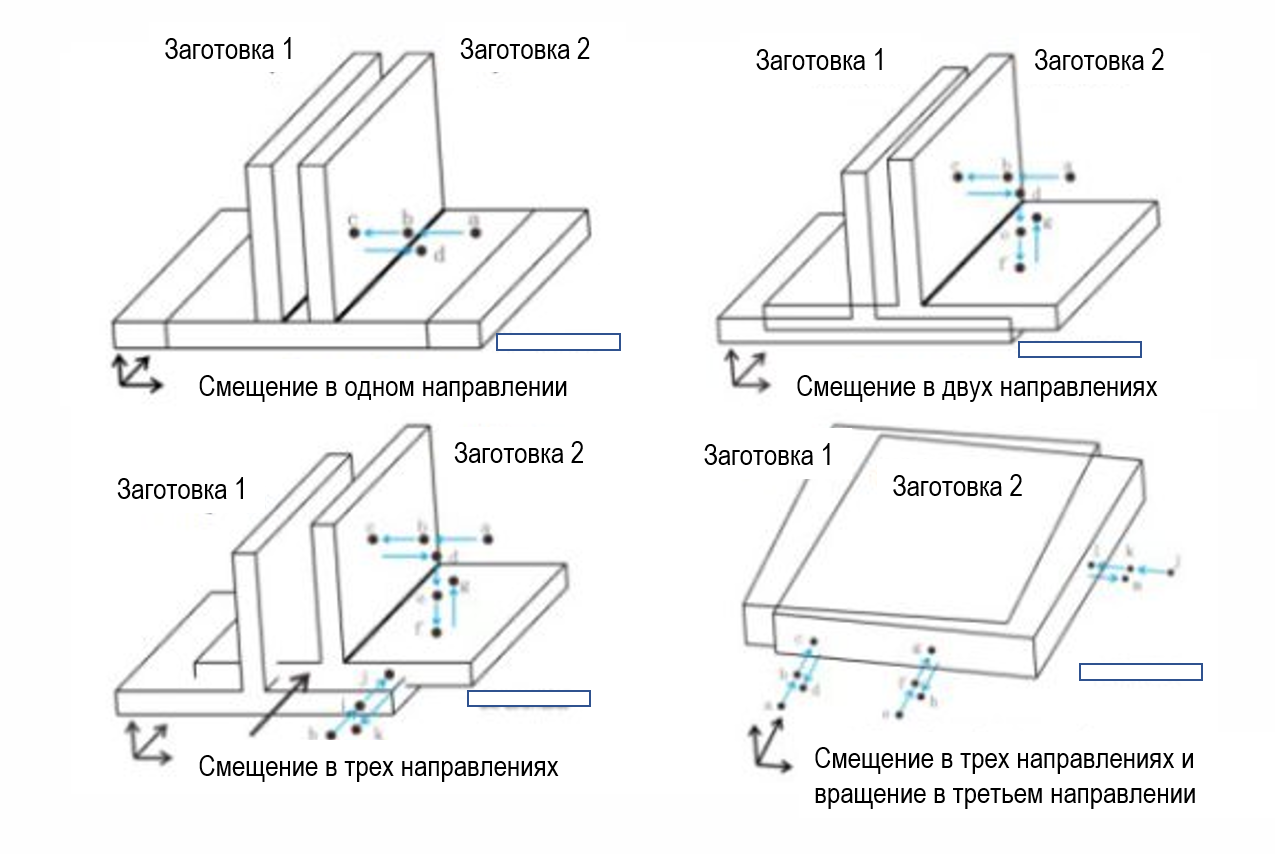

На практике процесс поиска осуществляется следующим образом. Сначала происходит настройка данной функции путем калибровки на эталонном изделии. Робот производит ощупывание детали и при ее касании записывает положение ее опорных точек (настройка эталонной детали производится единожды). Далее, происходит установка последующих заготовок, перед процессом сварки каждой из них производится ощупывание и запись текущих координат опорных точек. Далее происходит сравнение текущих положений с эталонными, вычисляется разница в координатах и в управляющую программу вносится соответствующий сдвиг. Корректировка положений может производиться как в одной, так и в нескольких плоскостях (1D, 2D, 3D, 2D +, 3D +).

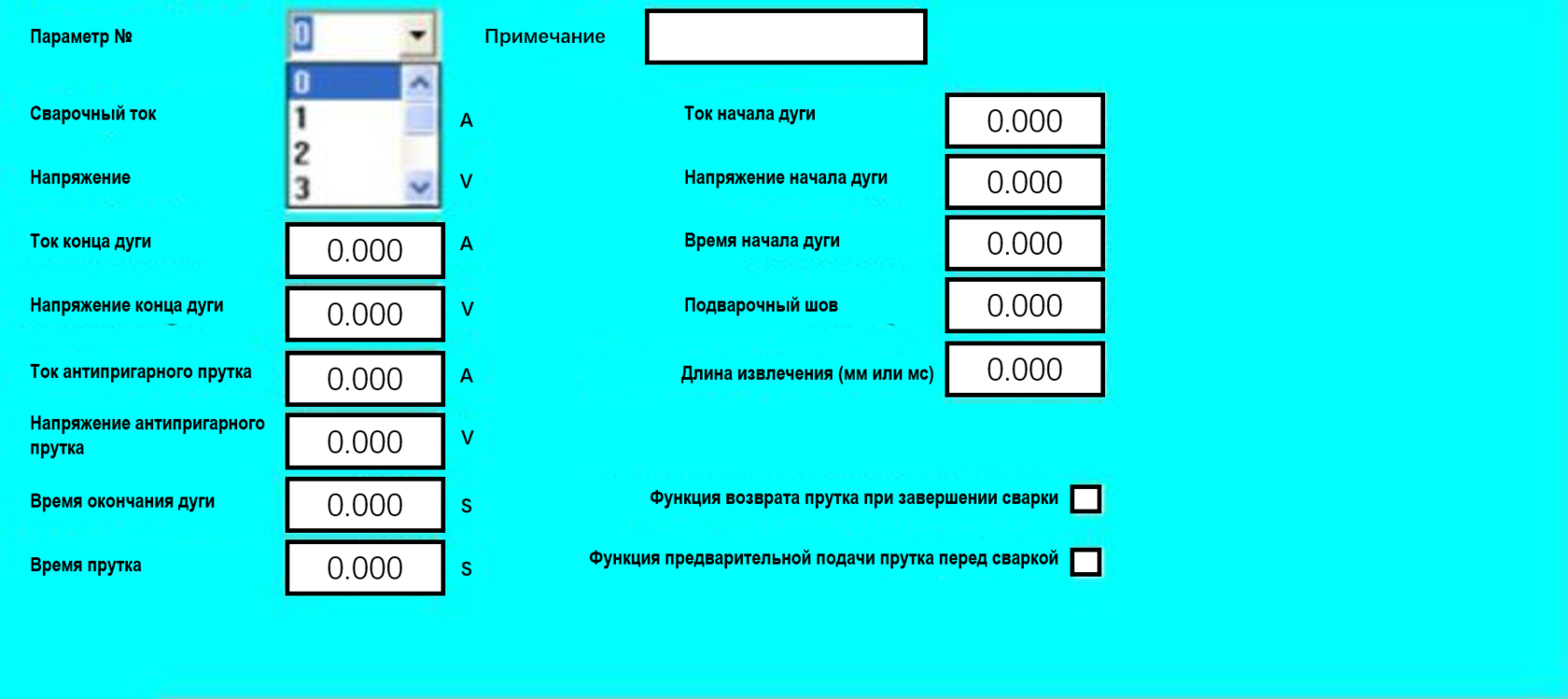

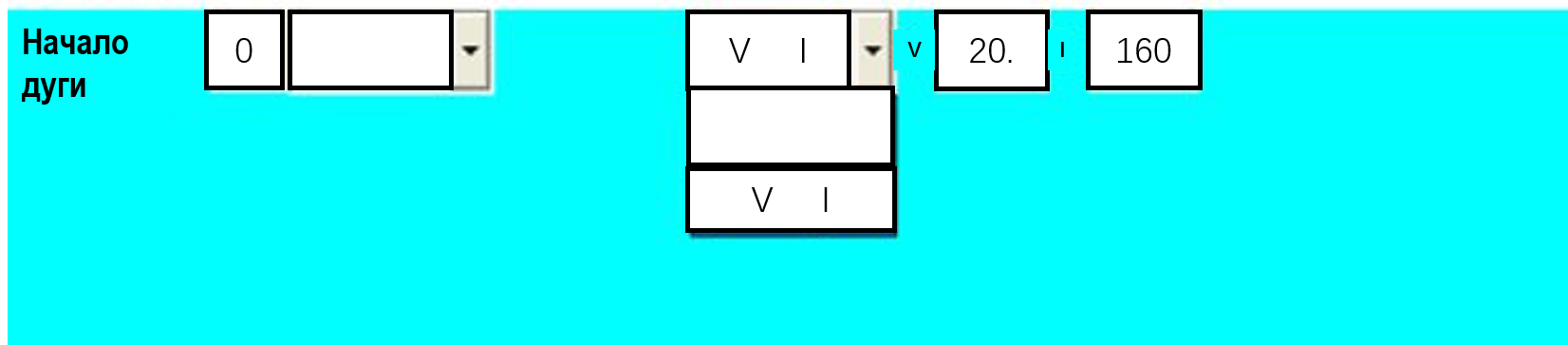

Легкая настройка параметров, связанных со сваркой: сварочный ток и напряжение, ток и напряжение поджига дуги и заварки кратера, время предварительной продувки газом и время продувки газом по окончанию сварки задаются посредством сварочных таблиц.

Сварочные инструкции поддерживают корректировку сварочного тока и напряжения непосредственно в сварочной программе. Это позволяет удобно регулировать сварочные параметры прямо в процессе написания программ.

Когда данная функция активирована, при переходе между сварочными швам (холостые перемещения) робот будет автоматически уменьшать вылет сварочной проволоки. Это происходит для предотвращения возможности столкновения проволоки с деталями и оснасткой, что препятствует смещению деталей и предотвращает загиб кончика проволоки.

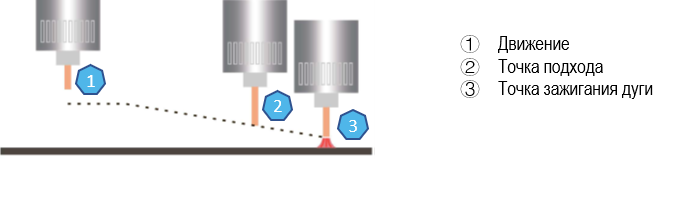

В обычном режиме поджиг дуги производится следующим образом. Сначала происходит позиционирование робота в начальной точке сварки, затем начинается предварительная подача газа и подача проволоки. Дуга зажигается в момент касания проволоки свариваемой детали. За счет того, что подача проволоки в момент запуска сварки происходит достаточно медленно, мы имеем значительную временную паузу между позиционированием робота и поджигом дуги. Когда функция горячего старта активна, робот начинает подачу проволоки для поджига дуги заранее, в точке подхода к месту сварки. Это позволяет сделать поджиг в точке старта сварки практически мгновенным и значительно сократить общее время цикла сварки изделия.

Данная функция предназначена для повторного поджига дуги, если она по каким либо причинам погасла. Если данная функция активна, то при прерывании дуги робот возвращается на некоторое расстояние назад по сварочной траектории, производит поджиг дуги заново и продолжает выполнение программы.

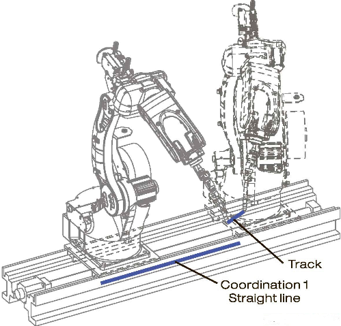

Опция линейной синхронизации позволяет роботу совершать синхронные (согласованные) движения совместно с внешними линейными осями, направление которых должно соответствовать направлениям осей Х, Y, Z абсолютной системы координат робота. Данная опция позволяет роботу совершать линейные перемещения не отрываясь от своего производственного процесса. Это к примеру позволяет роботу с помощью трека производить сварку протяженных соединений сложной геометрии без отрыва горелки на всей протяженности сварного шва.

Круговая синхронизация позволяет роботу согласовывать свои движения с движениями внешних дополнительных осей вращения. Робот способен совершать синхронные движения совместно с позиционером, имеющим одну или более осей вращения. Это позволяет роботу выполнять полный охват даже очень больших деталей с возможностью выбора для себя наиболее удобной точки подхода и положения сварного соединения в пространстве. Данная технология позволяет совершать операции, где требуется выполнить сплошной шов на изделии со сложной геометрией без перепозиционирования робота в процессе сварки.

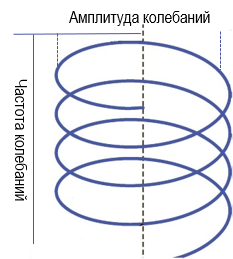

Z-образные колебания: при включении данной функции сварочная горелка робота совершает Z-образные колебания во время сварочного процесса. Направление колебаний перпендикулярно направлению движения сварочной горелки.

Дуговые колебания: если активировать данную функцию, то во время сварочного процесса горелка робота будет совершать круговые колебания. .

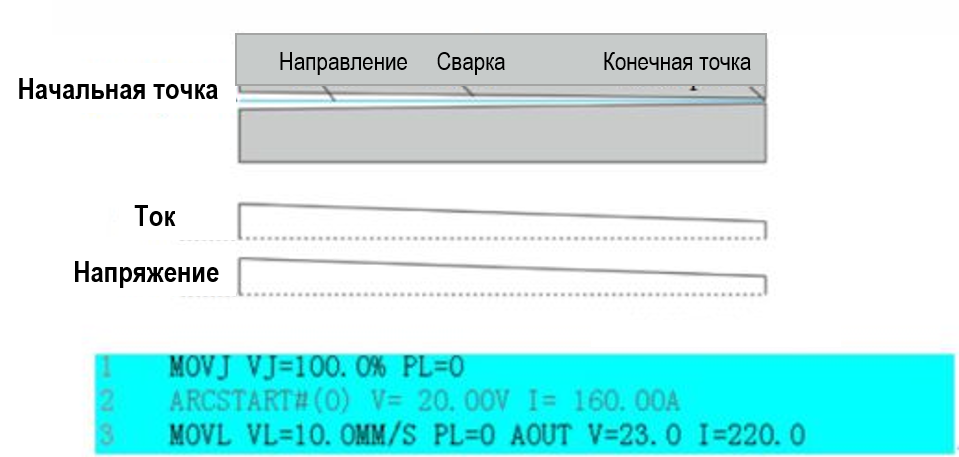

Функция плавной коррекции сварочных параметров может использоваться для сварки сложных изделий, где требуется плавное изменение параметров непосредственно по ходу сварочного процесса. Во время выполнения сварного шва можно использовать плавное изменение тока и напряжения на заданное значение. Необходимо лишь задать исходные параметры тока и напряжения в желаемой точке начала плавной регулировки параметров и установить конечные значения в нужной точке. Процесс изменения параметров является линейным.

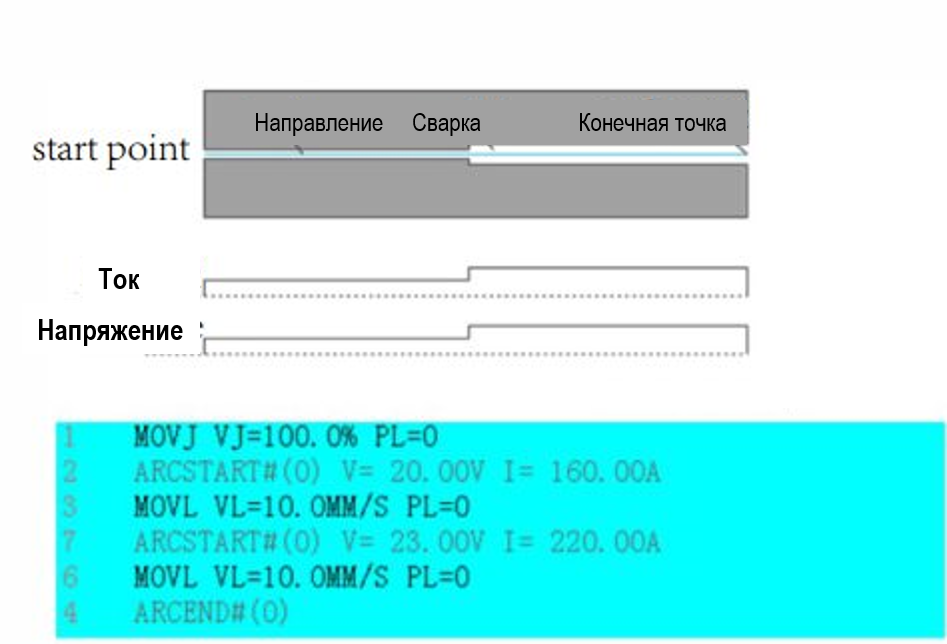

Функция мгновенной коррекции сварочных параметров может использоваться для сварки сложных изделий, где требуется мгновенное изменение тока и напряжения непосредственно во врем сварочного процесса. Необходимо лишь задать новые сварочные параметры в требуемой точке и во время сварочного процесса именно в этом месте произойдет мгновенное изменение тока и напряжения.

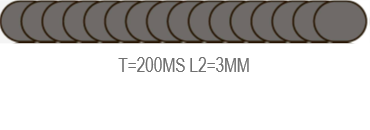

Функция чешуйчатого шва представляет собой технологию сварки точками. Функция легка в применении, задается лишь время установки прихватки и шаг. Функция прерывистого шва позволяет выполнить такой шов задав лишь траекторию, длину стежка и шаг.

Данная функция поможет компенсировать позиционные отклонения сварного соединения в пространстве. Если сварочное соединение имеет зазор или разделку и сварочный шов выполняется с колебаниями, данная функция идеально подойдет. С помощью дополнительного датчика робот осуществляет контроль тока во время сварочного процесса. Фиксируя наименьшие и наибольшие значения по ходу траектории робот определяет центр разделки и кромки сварного соединения и корректирует запрограммированную траекторию движения относительно реального положения детали.. Примечание: для работы данной функции необходим дополнительный датчик отслеживания дуги CAW-V1.

Для работоспособности данной функции сварочный робот-манипулятор оснащается дополнительным датчиком оптического слежения за сварочным швом. Данный датчик позволяет как предварительно производить поиск сварных соединения, так и осуществлять онлайн корректировку траектории непосредственно во врем сварки. Слежение осуществляется за счет проецирования лазерного луча на сварное соединение. На основе заданных параметров (зазор, разделка, вид соединения) система определяет реальное положение шва и корректирует сварочную траекторию.

Используя функцию многопроходной сварки необходимо всего лишь один раз обучить робота сварочной траектории, а затем с помощью инструкции скорректировать скорость и сварочные параметры для требуемого количества проходов. Это значительно сокращает время программирования и уменьшает его сложность.

Функция оптического слежения с фиксированной точкой предназначена для сварки протяженных кольцевых или линейных швов. Для работоспособности данной функции необходима внешняя ось. Движение по ходу сварочной траектории осуществляется за счет вращение позиционера или движения робота по линейной оси. Сам робот при этом остается практически неподвижным и совершает минимальные перемещения для компенсации смещения реального сварного шва от запрограммированного. Определение положения сварного соединения осуществляется за счет датчика оптического слежения.

Читайте также: