Правила обеспечения защиты при сварке в защитном газе

Обновлено: 18.05.2024

Сущностью и отличительной особенностью дуговой сварки в защитных газах является защита расплавленного и нагретого до высокой температуры основного и электродного металла от вредного влияния воздуха защитными газами, обеспечивающими физическую изоляцию металла и зоны сварки от контакта с воздухом и заданную атмосферу в зоне сварки. Используют инертные и активные защитные газы. При этом способе в зону дуги подается защитный газ, струя которого, обтекая электрическую дугу и сварочную ванну, предохраняет расплавленный металл от воздействия атмосферного воздуха, окисления и азотирования.

Сварку в защитных газах отличают следующие преимущества:

• высокая производительность (в 2–3 раза выше обычной дуговой сварки);

• возможность сварки в любых пространственных положениях, хорошая защита зоны сварки от кислорода и азота атмосферы, отсутствие необходимости очистки шва от шлаков и зачистки шва при многослойной сварке;

• малая зона термического влияния;

• относительно малые деформации изделий;

• возможность наблюдения за процессом формирования шва;

• доступность механизации и автоматизации.

Недостатками этого способа сварки являются необходимость принятия мер, предотвращающих сдувание струи защитного газа в процессе сварки, применение газовой аппаратуры, а в некоторых случаях и применение относительно дорогих защитных газов.

Были разработаны следующие разновидности сварки в защитном газе: в инертных одноатомных газах (аргон, гелий), в нейтральных двухатомных газах (азот, водород), в углекислом газе. Наиболее широкое применение получили аргонодуговая сварка и сварка в углекислом газе. Инертный газ гелий применяется очень редко ввиду его большой стоимости. Сварка в двухатомных газах (водород и азот) имеет ограниченное применение, так как водород и азот в зоне дуги диссоциируются на атомы и активно взаимодействуют с большинством металлов.

Сварка в углекислом газе, благодаря его дешевизне, получила широкое применение при изготовлении и монтаже различных строительных конструкций из углеродистых и низколегированных сталей. Углекислый газ, подаваемый в зону дуги, не является нейтральным, так как под действием высокой температуры он диссоциируется на оксид углерода и свободный кислород. При этом происходит частичное окисление расплавленного металла сварочной ванны, и, как следствие, металл шва получается пористым, с низкими механическими свойствами. Для уменьшения окислительного действия свободного кислорода применяют электродную проволоку с повышенным содержанием раскисляющих примесей (марганца, кремния). Шов получается беспористый, с хорошими механическими свойствами.

Примерные режимы сварки в углекислом газе угловых швов металлических конструкций

По способу защиты различают местную и общую защиту свариваемого узла (сварку в контролируемой атмосфере). Основным способом местной защиты является струйная, при которой защитная среда создается газовым потоком при центральной, боковой или комбинированной подаче газа. При центральной подаче газа дуга, горящая между электродом и основным металлом, со всех сторон окружена газом, подаваемым под небольшим избыточным давлением из сопла горелки, расположенного концентрично оси электрода. Это самый распространенный способ защиты.

С целью экономии инертных газов, а также получения оптимальных технологических и металлургических свойств защитной среды применяют горелки, конструкция которых обеспечивает комбинированную защиту двумя концентрическими потоками газов (рис. 91). Например, внутренний поток образуется аргоном, а внешний – углекислым газом. При сварке высокоактивных металлов надо защищать не только расплавленный металл, но и зону металла, нагреваемую при сварке до температуры более 300 °C, с лицевой и обратной стороны шва. Для расширения струйной защиты с лицевой стороны шва применяют дополнительные колпаки-приставки, надеваемые на сопло горелки. Защита обратной стороны шва обеспечивается поддувом защитного газа. Боковую подачу газа применяют ограниченно. Наиболее эффективная защита металла шва и зоны термического влияния обеспечивается при сварке в камерах с контролируемой атмосферой. Камеры предварительно продувают или вакуумируют, потом заполняют защитным (инертным) газом под небольшим давлением.

Рис. 91. Подача защитных газов в зону сварки:

а – центральная одним концентрическим потоком; б – центральная двумя концентрическими потоками; в – боковая; г – в подвижную камеру (насадку); 1 – электрод; 2 – защитный газ; 3, 4 – наружный и внутренний потоки защитных газов; 5 – насадка; 6 – распределительная сетка

Сварку в защитных газах можно осуществлять вручную, полуавтоматически и автоматически. Ручная сварка применяется при соединении кромок изделий толщиной до 25–30 мм при выполнении коротких и криволинейных швов. Полуавтоматическая и автоматическая сварки применяются при массовом и крупносерийном производствах. Сварка в защитных газах производится как неплавящимся, так и плавящимся электродом.

Неплавящиеся электроды служат только для возбуждения и поддержания горения дуги. Для заполнения разделки кромок в зону дуги вводят присадочный металл в виде прутков или проволоки. Применяются вольфрамовые, угольные и графитовые неплавящиеся электроды.

Вольфрамовые электроды изготовляют из проволоки марки ВТ–15 диаметром 0,8–6 мм, содержащей 1,5–2,0 % диоксида тория. Торий способствует более легкому возбуждению и устойчивому горению дуги. Однако торий является радиоактивным веществом и его применение сопряжено с соблюдением специальных санитарных правил. Для сварки алюминия и его сплавов успешно применяют электроды из проволоки марки ВЛ–10 (вольфрам с присадкой лантана). Лантан снижает расход вольфрама и повышает устойчивость горения дуги. Расход вольфрама при сварке незначителен и составляет при сварочном токе 300–400 А около 0,05–0,06 г на метр сварного шва.

Угольные и графитовые электроды применяют редко, так как они не обеспечивают достаточно устойчивого горения дуги и сварной шов получается пористым с темным налетом.

Плавящиеся электроды применяют в виде соответствующих сварочной или порошковой проволоки.

Данный текст является ознакомительным фрагментом.

Продолжение на ЛитРес

Глава 5. Обслуживание измерительных и защитных аппаратов, реакторов и кабелей

Глава 5. Обслуживание измерительных и защитных аппаратов, реакторов и кабелей 5.1. Обслуживание трансформаторов тока Трансформатор тока (ТТ) — это измерительный элемент, в котором при нормальных условиях применения вторичный ток практически пропорционален первичному

Оборудование для плазменно-дуговой сварки, резки, напыления:

Оборудование для плазменно-дуговой сварки, резки, напыления: • источник питания плазменной дуги с вертикальной вольт-амперной характеристикой;• плазменная горелка-плазмотрон;• системы подачи газа и охлаждения горелки;• порошковый питатель (для

Сущность сварки под флюсом

Сущность сварки под флюсом Сваркой под флюсом называется дуговая сварка, при которой дуга горит под слоем сварочного флюса, обеспечивающего защиту сварочной ванны от контакта с воздухом.Особенностью процесса дуговой сварки под флюсом является применение непокрытой

Глава 13 Технология проведения дуговой сварки в защитных газах

Глава 13 Технология проведения дуговой сварки в защитных газах Сущность дуговой сварки в защитных газах Сущностью и отличительной особенностью дуговой сварки в защитных газах является защита расплавленного и нагретого до высокой температуры основного и электродного

Сущность контактной сварки

Сущность контактной сварки Контактной сваркой называется сварка с применением давления, при которой нагрев производится теплотой, выделяющейся при прохождении электрического тока через находящиеся в контакте соединяемые части.Количество выделяющейся теплоты (Дж)

1919 г. пленочные резисторы, лампы Silica, дуговой конвертер Поульсена

1919 г. пленочные резисторы, лампы Silica, дуговой конвертер Поульсена В 1919 году Ричмейер (FK Richtmeyer) начал производство резисторов по технологии напыления металлической пленки.В 1919 году компания Silica Valve представила лампы с 1 кВт анодного рассеивания.В 1919 году

Внутреннее трение (в газах и жидкостях)

Глава 7. Освобождение от захватов при попытке проведения защитных действий с помощью бросков…

Глава 7. Освобождение от захватов при попытке проведения защитных действий с помощью бросков… … Повторные атаки при изучении фехтовальных приемов с удерживанием рукояти меча обеими руками Советы о подготовке вооружения и амуниции «У каждого находящегося на службе

23. Высота защитных и страховочных ограждений должна быть:

23. Высота защитных и страховочных ограждений должна быть: a. От 0,8 до 1,1 м включительно.b. Не менее 0,5 м.c. Не менее 1,1м.d.

Правила использования защитных средств, применяемых в электроустановках

Правила использования защитных средств, применяемых в электроустановках Общие положения.Защитными средствами называются приборы, аппараты, переносные и перевозимые приспособления и устройства, а также отдельные части устройств, приспособлений и аппаратов, служащие

Сварка в защитных газах

Сварку в защитных газах можно выполнять неплавящимся, обычно вольфрамовым, или плавящимся электродом. В первом случае сварной шов получается за счет расплавления кромок изделия и, если необходимо, подаваемой в зону дуги присадочной проволоки. Плавящийся электрод в процессе сварки расплавляется и участвует в образовании металла шва. Для защиты применяют три группы газов: инертные (аргон, гелий); активные (углекислый газ, азот, водород и др.); смеси газов инертных, активных или первой и второй групп. Выбор защитного газа определяется химическим составом свариваемого металла, требованиями, предъявляемыми к свойствам сварного соединения; экономичностью процесса и другими факторами.

Смесь инертных газов с активными рекомендуется применять и для повышения устойчивости дуги, увеличения глубины проплавления и изменения формы шва, металлургической обработки расплавленного металла, повышения производительности сварки. При сварке в смеси газов повышается переход электродного металла в шов.

Смесь аргона с 1—5% кислорода используют для сварки плавящимся электродом низкоуглеродистой и легированной стали. Добавка кислорода к аргону понижает критический ток, предупреждает возникновение пор, улучшает форму шва.

Смесь аргона с 10—25% углекислого газа применяют при сварке плавящимся электродом. Добавка углекислого газа при сварке углеродистых сталей позволяет избежать образование пор, несколько повышает стабильность дуги и надежность защиты зоны сварки при наличии сквозняков, улучшает формирование шва при сварке тонколистового металла.

Смесь аргона с углекислым газом (до 20%) и с не более 5% кислорода используют при сварке плавящимся электродом углеродистых и легированных сталей. Добавки активных газов улучшают стабильность дуги, формирование швов и предупреждают пористость.

Смесь углекислого газа с кислородом (до 20%) применяют при сварке плавящимся электродом углеродистой стали. Эта смесь имеет высокую окислительную способность, обеспечивает глубокое проплавление и хорошую форму, предохраняет шов от пористости.

В зону сварки защитный газ может подаваться центрально (см. рис. XI.2 и XI.3, а,в), а при повышенных скоростях сварки плавящимся электродом — сбоку (см. рис. XI.3,б). Для экономии расхода дефицитных и дорогих инертных газов используют защиту двумя раздельными потоками газов (см. рис. XI.3,в); наружный поток — обычно углекислый газ. При сварке активных материалов для предупреждения контакта воздуха не только с расплавленным, но и с нагретым твердым металлом применяют удлиненные насадки на сопла (подвижные камеры, см. рис. XI.3,г). Наиболее надежная защита достигается при размещении изделия в стационарных камерах, заполненных защитным газом. Для сварки крупногабаритных изделий используют переносные камеры из мягких пластичных обычно прозрачных материалов, устанавливаемых локально над свариваемым стыком. Теплофизические свойства защитных газов оказывают большое влияние на технологические свойства дуги, а значит на форму и размеры шва. При равных условиях дуга в гелии по сравнению с дугой в аргоне является более «мягкой», имеет более высокое напряжение, а образующийся шов имеет меньшую глубину проплавления и большую ширину. Углекислый газ по влиянию на форму шва занимает промежуточное положение.

XI.2. Схемы сварки в защитных газах а, б — неплавящимся, плавящимся электродом; 1 — сварочная дуга; 2 — электрод; 3 — защитный газ; 4 — газовое сопло (горелка); 5 — присадочная проволока

XI.3. Схемы подачи защитного газа в зону сварки

а — центральная; б — боковая; в — двумя концентрическими потоками; г — в подвижную камеру (насадку); 1 — электрод; 2 — защитный газ; 3, 4 — наружный и внутренний потоки защитных газов; 5 — насадка; 6 — распределительная сетка

Преимущества и недостатки способа

Широкий диапазон применяемых защитных газов обусловливает большое распространение этого способа как в отношении свариваемых металлов, так и их толщин (от 0,1 мм до десятков миллиметров). Основными преимуществами рассматриваемого способа сварки являются следующие:

- высокое качество сварных соединений па разнообразных металлах и их сплавах разной толщины, особенно при сварке в инертных газах из-за малого угара легирующих элементов;

- возможность сварки в различных пространственных положениях;

- отсутствие операций по засыпке и уборке флюса и удалению шлака;

- возможность наблюдения за образованием шва, что особенно важно при механизированной сварке;

- высокая производительность и легкость механизации и автоматизации процесса;

- низкая стоимость при использовании активных защитных газов.

К недостаткам способа относятся: необходимость применения защитных мер против световой и тепловой радиации дуги; возможность нарушения газовой защиты при сдувании струи газа движением воздуха или при забрызгиванни сопла; потерн металла на разбрызгивание, при котором брызги прочно соединяются с поверхностями шва и изделия; наличие газовой аппаратуры и в некоторых случаях необходимость водяного охлаждения горелок.

Подготовка кромок и их сборка под сварку

Способы подготовки кромок под сварку (механические, газовые и т. д.) такие же, как и при других способах сварки. Вид разделки кромок и ее геометрические размеры должны соответствовать ГОСТ 14771—76 или техническим условиям на изготовление изделия. При механизированной сварке плавящимся электродом можно получить полный провар без разделки кромок и без зазора между ними при толщине металла до 8 мм. При зазоре или разделке кромок полный провар достигается при толщине металла до 11 мм. При автоматической сварке стыковых соединений производительность процесса значительно возрастает при использовании разделки без скоса кромок (щелевой разделке см. рис. Х.11). При толщине металла до 40 мм зазор между кромками в нижней части стыка до 10 мм. Для обеспечения постоянства зазора в зоне сварки из-за поперечной усадки при сварке каждого прохода выполняют шарнирное закрепление деталей с углом раскрытия кромок, зависящим от толщины свариваемого металла.

XI.11. Схема расположения присадочной проволоки относительно сварочной ванны

1 — присадочная проволока; 2 — сварочная ванна; 3 — электрод; 4 — границы струи защитного газа. Стрелкой указано направление сварки

При сварке в углекислом газе многослойных швов на сталях перед наложением последующего слоя поверхность предыдущего слоя следует тщательно очищать от брызг и образующего шлака. Для уменьшения забрызгивання поверхности детали из углеродистой стали ее покрывают специальными аэрозольными препаратами типа «Дуга». Сварку можно вести при непросохшем препарате. Детали собирают с помощью струбцин, клиньев, скоб или на прихватках. Прихватки лучше выполнять в защитных газах тем же способом, которым будет проводиться и сварка. Прихватки перед сваркой осматривают, а при сварке переваривают.

Общие рекомендации по технике сварки

Ручную и механизированную сварку обычно ведут на весу. Автоматическую сварку можно осуществлять так же, как и при сварке под флюсом, на остающихся или съемных подкладках и флюсовых подушках. Однако во многих случаях наиболее благоприятные результаты достигаются при использовании газовых подушек (рис. XI.4). Они улучшают формирование корня шва, а при сварке активных металлов способствуют и защите нагретого твердого металла от воздействия с воздухом. Подаваемые в подушку газы по составу могут быть аналогичными применяемым для защиты зоны сварки.

XI.4. Схемы газовых подушек

а, б — односторонняя и двусторонняя сварка; 1 — защитный газ; 2 — медная подкладка

Качество шва в большой степени определяется надежностью оттеснения от зоны сварки воздуха. Необходимый расход защитного газа устанавливают в зависимости от состава и толщины свариваемого металла, конструкции сварного соединения, скорости сварки, состава защитного газа.

Влияние скорости сварки на надежность защиты зоны сварки видно из рис. XI.5. Ветер и сквозняки также снижают эффективность газовой защиты. В названных случаях рекомендуется на 20—30% повышать расход защитного газа, увеличивать диаметр выходного отверстия сопла или приближать горелку к поверхности детали. При сварке на повышенных скоростях полезно также наклонять горелку углом вперед, а при автоматической сварке применять боковую подачу газа (см. рис. XI.3,б). Для защиты от ветра зону сварки закрывают щитками. Для достаточной защиты соединений, указанных на рис. XI.6,в,г, необходим повышенной расход газа. При их сварке рекомендуется устанавливать сбоку и параллельно шву экраны, задерживающие утечку защитного газа. При равных условиях расход гелия благодаря его меньшей плотности должен быть увеличен по сравнению с аргоном или с углекислым газом.

XI.5. Влияние скорости сварки на эффективность газовой защиты

а—в — сварка соответственно на малой, средней и очень большой

XI.6. Схемы (а—г) расположения границы струи защитного газа при сварке различных типов соединений

Как варить металлы в газозащитной среде

Виды и способы сварки

Сварка в среде защитных газов позволяет получить чистые и ровные швы, а также обеспечивает крепкое сцепление материалов. Попадание лишних веществ в точку плавки оказывает негативное влияние на результат. Защитить от этого могут газообразные элементы. Благодаря им с металлом соприкасаются только электрод и присадочные материалы. Технология позволяет избежать появления шлака и трещин.

Сущность сварки в среде защитных газов

При сварочных работах источником нагрева служит электрическая дуга.

Для заполнения щели между металлическими деталями используются 2 вида электродов: вольфрамовый или плавящийся. В первом случае расплавляются кромки изделия, а во втором – сам материал.

На процесс негативно влияет О2 и N из воздуха. Поэтому для защиты дуги нужны следующие виды газообразных веществ:

- активные – азот, водород;

- инертные – аргон и гелий;

- смесь 2 групп.

Выбор защитной среды зависит от химического состава металла, желаемого результата и бюджета.

Необходимые схемы и таблицы

Существует несколько способов подачи газовой среды:

Дуговая сварка в защитном газе улучшает качество соединения, делает его чистым и аккуратным. Методы защиты показаны на схеме.

Физические свойства веществ:

| Газ | Теплопроводность | Теплоемкость | Плотность |

| Ar | 0,19 | 0,524 | 1,784 |

| He | 1,66 | 5,242 | 0,178 |

| CO2 | 0,19 | 0,821 | 1,978 |

| H2 | 2,36 | 14,246 | 0,090 |

| O2 | – | 0,916 | 1,429 |

| N2 | 0,29 | 1,038 | 1,251 |

Технология газозащиты: как это работает

В точку плавления горелкой подается смесь газов. Она снимает напряжение, в результате шов получается чистым, без трещин и пор. Вся металлоконструкция становится прочнее.

Какими свойствами обладает газ

Газообразные вещества делятся на те, которые вступают в реакцию с металлическими деталями, и те, которые не оказывают металлургического воздействия.

Первые улучшают химические свойства конструкции, делают спайку прочнее. Вторые нужны для улучшения свойств дуги, уменьшения брызг.

Используемые в работе газы

В промышленности чаще используются смеси нескольких элементов. Отдельно могут применяться такие субстанции: водород, азот, гелий, аргон. Выбор зависит от металлического сплава и от желаемых характеристик будущего шва.

Инертные вещества

Эти примеси придают стабильность дуге и позволяют проводить глубокую спайку. Они защищают металл от воздействия среды, при этом не оказывают металлургического воздействия. Их целесообразно использовать для легированной стали, алюминиевых сплавов.

Активные элементы

Особенность сварки в том, что соединения вступают в реакцию с заготовкой и меняют свойства металла. В зависимости от вида металлического листа подбираются газовые субстанции и их пропорции. Например, азот активен к алюминию и инертен к меди.

Распространенные смеси газов

Активные вещества смешивают с инертными, чтобы увеличить устойчивость дуги, повысить производительность работ, изменить форму шва. При таком способе часть электродного металла переходит в область плавления.

Самыми популярными считаются следующие сочетания:

- Аргон и 1-5% кислорода. Используется для легированной и низкоуглеродистой стали. При этом понижается критический ток, улучшается внешний вид, осуществляется профилактика появления пор.

- Углекислый газ и 20% О2. Применяется для углеродистого стального листа при работе плавящимся электродом. Высокая способность смеси к окислению дает глубокое проплавление и четкие границы.

- Аргон и 10-25% СО2. Используется для расплавляемых элементов. Это сочетание увеличивает стабильность дуги и надежно защищает процесс от сквозняков. Добавление СО2 при сварке углеродистой стали позволяет добиться однородной структуры без пор. При работе с тонкими листами улучшается формирование шва.

- Аргон с СО2 (до 20%) и О2 (до 5%). Применяется для легированных и углеродистых стальных конструкций. Активные газы помогают сделать место плавки аккуратным.

Плюсы и минусы сварки в среде защитных газов

Широкий диапазон подходящих веществ обеспечивает большое распространение такого способа в промышленности. Основные преимущества:

- удобство процесса, т.к. можно варить из разных положений;

- отсутствие шлака и флюса;

- высокое качество швов на разных металлах;

- возможность наблюдения за справкой деталей;

- легкость механизации и большая производительность;

- невысокая стоимость.

Недостатками метода можно назвать:

- световую и тепловую радиацию дуги;

- опасность газовой аппаратуры;

- необходимость остывания горелок;

- отклонение струи газа движением воздуха.

Особенности сварочных работ

Главное отличие от других технологий сварки: дуга находится в струе защитного газа, который оттесняет окружающую среду. Это исключает контакт расплавленного металла с азотом и кислородом.

Как подготовить кромки и собрать их

Несмотря на преимущества метода сварки, перед началом работ нужна подготовка .

Если ею пренебречь, на выходе получится брак. Этапы:

- выравнивание;

- очистка от коррозии;

- удаление заусенцев;

- нагрев.

Выбор проволоки и метод ее подачи

Самая важная характеристика, на которую нужно обращать внимание – прочность металла шва. Она предполагает отсутствие пор и трещин, высокое качество спайки. Чтобы этого добиться, используются следующие добавки:

Они препятствуют соединению кислорода с углеродом и образованию угарного газа СО. В результате остается только безвредный шлак.

Увеличение Mn и Si влияет на форму шва и текучесть ванны. Остальные элементы делают ее вязкой. Такая проволока хорошо подходит для варки труб.

Маркировка электрода состоит из:

- цифры, означающей диаметр в миллиметрах;

- индекса “св”;

- процента содержания углерода;

- буквенного обозначения химического элемента, который содержится в материале;

- среднего содержания этого вещества.

Метод подачи электрода зависит от аппарата. При ручной спайке все делает специалист.

Полуавтоматическая сварка в среде защитных газов предполагает, что проволока подается автоматически.

Режимы сварки в газовой среде

Сварочные работы в защитном газе включают следующие характеристики:

Существуют стандартные значения для металлических сплавов и химических элементов защиты, они указаны в ГОСТах.

Расчет расхода газа

Есть несколько способов посчитать, сколько газовой смеси израсходуется во время сварки. Нужно учитывать вид производства – массовое или единичное. Для мелкосерийного изготовления деталей можно применять следующую формулу:

N=PxR, где P – расход проволоки в килограммах, а R – коэффициент затрат газа на 1 кг электродов. Последний рекомендуется указывать в пределах 1,15-1,3.

Какое оборудование применяется в сварке

Чаще всего применяются инверторы полуавтоматического класса. На них можно регулировать силу тока и подаваемое напряжение. Одновременно они служат источником питания. На рынке представлен широкий выбор агрегатов, различающихся мощностью и дополнительными опциями. Если варится металл средней толщины из популярных сплавов, достаточно простой модели.

Полуавтомат для сварки

Сварочные аппараты с функцией подачи защитной среды разделяются на 2 типа: локальный и общий. В первом случае газ поступает напрямую из сопла. Этот вид наиболее популярен в промышленности. Он подходит не для всех изделий, но позволяет получить удовлетворительный результат. Если конструкция слишком большая, в зону плавления может попасть воздух, тогда качество сильно упадет.

Для крупногабаритных деталей рекомендуется использовать агрегаты с функцией регулировки атмосферы. Она работает следующим образом:

Дополнительные комплектующие

Кроме автоматического аппарата в работе используются следующие аксессуары:

- Присадочные прутья. Необходимы для создания аккуратного шва на сложных металлах – цветных, нержавеющих, стальных. Состав выбирается в зависимости от металлического сплава. Выполняют роль припоя в паре с неплавящимся электродом.

- Проволока. Дополнительный элемент электродуговой сварки с аргоном. Подается автоматически из катушки, установленной на инверторе. Как и прутья, расплавляется в ровную дорожку при работе неплавящимся электродом.

- Шланги и фитинги. Это расходный материал, который периодически изнашивается и требует замены. Рекомендуется выбирать шланг такой длины, чтобы между аппаратом и рабочей зоной оставалось достаточно пространства.

Системы для подачи проволоки

При ручном способе сварки за продвижение прута отвечает сам мастер. Но есть и автоматические механизмы, где специалисту нужно только контролировать процесс. Они работают независимо от сварочного аппарата. Преимущество в том, что они позволяют регулировать скорость движения, которая зависит от силы тока.

Системы подачи проволоки могут быть стационарными или передвижными. Первые устанавливают на инвертор. Вторые можно использовать на разных агрегатах. Недостаток обоих видов в том, что они требуют обслуживания и имеют сложную конструкцию. Специалист, не обладающий техническими знаниями, не сможет их обслуживать.

Рекомендации по технике сварки своими руками

Мастеру важно следить не только за ровностью шва, но и за тем, чтобы ванна не выходила из защитной среды. Для этого сначала нужно включить газ, а после этого поджечь дугу. Если сделать наоборот, металл окислится и соединение получится некачественным. Заканчивать работу нужно таким же образом: сначала убрать электрод, а через 10 секунд выключить газ. Самой надежной считается подача газовых струй с двух сторон. Так снижается риск контакта с кислородом.

Характеристики подаваемого тока

Это самый сложный параметр при выборе режима сварки. Он зависит от типа металла, например, тонкие листы варят на минимальных значениях. Важно учитывать расположение деталей. Вертикальный шов нужно делать аккуратно, чтобы удержать дугу и не допустить растекания расплавленного металла.

Скорость подачи проволоки

Это параметр прямо пропорционально связан с предыдущим: если увеличить продвижение электрода, вырастет ток. В профессиональных аппаратах значения можно регулировать отдельно. Это нужно делать, когда дуга издает посторонние звуки. Громкий треск говорит о том, что электродный материал нужно замедлить.

С какой скоростью варить

Этот параметр напрямую влияет на качество шва. Если дуга движется слишком быстро, соединение получается прерывистым и тонким. Если движения сварщика медленные, стык будет широкий, расплывчатый.

.jpg)

Угол наклона электрода

Относительно плоскости сваривания можно выделить 3 положения проволоки:

- Отклонение 30-60°. Жидкий шлак накрывает расплавленный металл, т.к. двигается за ванной. Способ используется для вертикальных швов, минимизации глубины проплава.

- Под прямым углом. Сложный метод, применяется редко. Так можно варить только труднодоступные места, где нет возможности наклонить горелку.

- Наклон 120-150°. Жидкий шлак оттесняется назад, он находится сзади сварочной ванны. Способ дает глубокую проплавку металла.

Инструкция по сварке разными способами

Существует 2 техники сварочных работ:

- Встык. Перед началом нужно точно подогнать детали, чтобы между ними не было зазоров. Используется, когда нужна высокая точность, например, при замене части листа. В этом случае выполняется единый шов, затем его зачищают.

- Внахлест. Одна деталь накладывается на другую. Можно не подгонять кромки друг к другу. Не требует большого опыта от сварщика, в отличие от предыдущего способа.

Ручной метод сваривания в камере

Если нужен непосредственный контроль процесса, сварка происходит в комнате, которая заполняется газом. Специалист работает в скафандре с индивидуальной системой дыхания. Это сложная работа, которая требует высокой квалификации.

С неплавящимся электродом

В качестве защитной среды используются инертные газы: аргон, гелий. Может использоваться присадочная проволока для заполнения шва. Она должна быть изготовлена из того же материала, что и деталь. Она может подаваться вручную или с помощью автоматических приборов.

С плавящимся электродом

Проволока или металл должны быть близки по химическому составу к свариваемой конструкции. Они расплавляются, и получается крепкое, ровное соединение. Такой способ обеспечивает глубокое проплавление при маленькой сварочной ванне. За счет этого вырастает коэффициент полезного действия.

Импульсно-дуговая сварка

Этот метод заключается в наложении импульсов дополнительного тока на основной. Это позволяет сделать дугу устойчивой, а значит, металл по всей длине после проплавки имеет одинаковое качество.

Использование трехфазной дуги

При этом способе электрический разряд подается между тремя электродами, расположенными настолько близко, что теплая энергия действует в плавильном пространстве. Каждая из трех дуг имеет свою длительность горения. Последовательность задается чередованием фаз электрической дуги.

При принудительном формировании шва

Существуют устройства, удерживающие сварочную ванну. Они нужны, чтобы правильно сформировать место соединения деталей. Это могут быть вращающиеся диски, медные ползуны. Применяемые детали охлаждаются водой.

С дугой, управляемой магнитным полем

Это новый способ контроля процесса, при котором горение управляется напряженностью вокруг сварочной ванны. Во время сварки создаются области с густыми и редкими линиями индукции. Электрический разряд отклоняется между ними.

С вольфрамовым электродом

Это самый распространенный вид неплавящихся электродных материалов. Подходит для большинства металлов, в том числе для титана, бронзы, золота.

Преимущество в том, что пространственное положение и режим сварки могут быть любыми.

Другие варианты сварки

Отдельно можно выделить сварочные работы под флюсом. В процессе плавки он сгорает и выделяет защитный газ. После этого образуется безвредный шлак.

Рекомендации для разных типов металлов и сплавов на их основе

Выбор защитной среды зависит от вида металлического листа. Правильные пропорции газов могут улучшить качество соединения, предотвратить дефекты, улучшить свойства деталей.

Разновидности сталей

Углеродистую стальную конструкцию можно варить с СО2, тогда получатся глубокая спайка и большая скорость. А можно взять смесь Ar и СО2. Это защитит от разбрызгивания и деформации. Нержавеющую сталь лучше защищать He, Ar, и СО2. Это обеспечит тонкий шов, отсутствие окисления и прожогов. Низколегированную деталь лучше обрабатывать Ar и СО2. Смесь придает прочность и высокую устойчивость дуги. Небольшой расход углекислого газа может давать набрызгивания по контуру.

Медь и ее производные

Для этого металла подходит аргон. Он уменьшает текучесть металла, но применяется только для тонких листов до 3 мм. Азот используется для защиты корней. Он уменьшает образование оксидных пленок.

Магний и алюминий

Чистый аргон обеспечивает хорошее качество шва, но он подходит только для тонких листов до 25 мм. Его смесь с гелием приводит к большому тепловложению. Улучшается слияние деталей. Применяется для толщины 25-75 мм.

Реактивные и тугоплавкие стали

Для таких стальных конструкций подходит смесь Ar и 1-4% О. Сварочная ванна получается более жидкой, не остается прожогов, увеличивается скорость работы. Валики шва получаются аккуратными и чистыми.

Сварка в газовой среде используется на промышленных предприятиях для массового производства деталей и изготовления единичных заказов. Она может выполняться ручным, автоматическим и полуавтоматическим способами.

Техника безопасности при выполнении сварочных работ — изучаем тщательно

Главным требованием к технике безопасности является безопасность мастера, то есть избежание травм во время производственных процедур.

Техника безопасности при сварочных работах позволит сохранить здоровье мастера, занимающегося той или иной сварочной работой. Зачастую используют электроэнергию либо газ, из-за чего необходимо рассматривать тему с этих двух сторон.

Меры предосторожности

- Создание необходимой изоляции проводов, питающихся от источника тока и специальное заземление аппаратов для сварки.

- Работа должна осуществляться с сухой спецодежде с дополнительными средствами защиты и рукавицами. Для замкнутых пространств необходимо применение прорезиненных ковриков и галош.

- Применение по возможности выключателей автоматического режима, которые разрывают ток в цепи при условии холостого хода.

- Надежная изоляция электродержателя. Техника безопасности при выполнении сварочных работ предполагает, что электродержатель должен обладать повышенной прочностью и выдерживать более 8000 зажимов сварочного электрода.

- Тщательная защита глаз от сварочного излучения. Световой луч представляет особую опасность для зрения. Поэтому защитные щитки и маски должны быть изготовлены только из высококачественных материалов и обладать прекрасными эксплуатационными характеристиками. Для защиты других участников процесса сварки должны использоваться переносные щиты и ширмы.

- Сварочные установки и комплектующие перед началом работ должны внимательно осматриваться на возможность появления неисправностей.

- Сварка объемных и крупных конструкций должна проходить только в специализированных помещениях, чтобы доступ и проход между конструкциями не был затруднен.

Меры взрыво- и пожарной безопасности

При использовании баллонов со сжатыми газами необходимо соблюдать установленные меры безопасности: не бросать баллоны, не устанавливать их вблизи нагревательных приборов, не допускать совместного хранения баллонов с кислородом и горючими газами. Газовые баллоны следует хранить в вертикальном положении. При замерзании влаги в редукторе баллона с СО2 необходимо отогревать его только посредством специального электроподогревателя, либо обкладывая ветошью, пропитанной горячей водой. Категорически запрещается отогревать любые баллоны со сжатыми газами открытым пламенем, так как это почти неизбежно приводит к взрыву баллона.

Взрывоопасность существует и при выполнении работ в помещениях, имеющих большое количество пылевидных органических веществ (пищевой муки, торфа, каменного угля). Эта пыль при определенной концентрации может давать взрывы большой силы. Помимо тщательной вентиляции для производства сварочных работ в таких помещениях требуется специальное разрешение органов пожарной охраны.

Предотвращение пожаров от расплавленного металла и шлака. Опасность возникновения пожаров по этой причине существует в тех случаях, когда сварку выполняют по металлу, закрывающему дерево либо горючие изолировочные материалы, на деревянных лесах, вблизи легко воспламеняющихся материалов и т. п. Все указанные варианты сварки не должны допускаться.

Факторы опасности

Вне зависимости от того, в каком месте пользуются сварочным оборудованием, нужно помнить, что вредные факторы воздействуют на сварщика и всех окружающих его людей. Помощникам, придерживающим соединяемые элементы, тоже требуются меры безопасности. При использовании электродов необходимо помнить, что искры от них рассыпаются в радиусе пяти метров. «Зайчиков» ловят при прямом излучении на расстоянии до трех метров.

Правила техники безопасности на сварочном участке разработаны с учетом профессиональной опасности. Потенциальные причины несчастных случаев и травм:

- при попадании искр на рукава одежды возможны прогорания ткани;

- расплавленный металл способен прожечь обувь из легкоплавких материалов;

- воспламенение находящихся в зоне разлета искр горючих материалов;

- травмировании глаз и кожи лица парами раскаленного металла.

- ожоги от искр, попавших на кожу;

- поражение током высокого напряжения;

- возможные ожоги при взрыве оборудования, возникновении пожаров;

- падение плохо закрепленных частей конструкций;

- случайное падение при выполнении сварки на высоте.

Физические и химические факторы промышленной безопасности:

- шумы высокого уровня, возникающие от работающего сварочного оборудования;

- ультрафиолетовое и инфракрасное излучение большой интенсивности;

- слепящий свет в видимом спектре от дуги и горелки;

- пары расплава, содержащие вредные для здоровья свинец, цинк, кадмий, хром и другие компоненты, входящие в состав сплавов; при отсутствии вентиляции риск поражения возрастает;

- горячая взвесь с микрочастицами расплавленного металла над ванной расплава;

- тепловое воздействие горелки или электрической дуги.

Правила проведения работ

Комбинированное средство индивидуальной защиты сварщика от излучения, искр и от сварочного дыма. Состоит из специального сварочного щитка и устройства принудительной подачи отфильтрованного воздуха в зону дыхания.

Работа сварщика в защитном костюме с маской

Проведение сварочных работ связано с повышенной опасностью для сварщика. Для предупреждения опасностей выработаны нормы для проведения работ. Перед работами сварщики проходят инструктаж, в которых дополнительно разъясняются техника безопасности и правила безопасности работ со сварочным оборудованием. Проверяется наличие и исправность индивидуальных средств защиты, знание техники безопасности и технологии сварки.

Ежегодно комиссия во главе с главным инженером и энергетиком с квалификационной группой по электробезопасности не ниже пятой проводит проверку знаний электросварщиков. По результатам проверки сварщикам продляются на год удостоверения второй квалификационной группы по электробезопасности.

В соответствии с ГОСТ 12.3.003-86 (Система стандартов безопасности труда. Работы электросварочные), оборудование, используемое для сварки, должно соответствовать требованиям ГОСТ 12.2.003-91, ГОСТ 12.2.049-80; требования безопасности к электротехническим устройствам в соответствии с требованиями ГОСТ 2.312-75, правилами устройства электроустановок (ПУЭ), правилами технической эксплуатации электроустановок потребителей (ПТЭ) и правилами техники безопасности при эксплуатации электроустановок потребителей (ПТБ).

Техника безопасности при сварке электрической дугой

Техника безопасности в дуговой сварке – это свод рекомендаций, которых необходимо придерживаться для ограничения соприкосновения мастера с частями, через которые проходит ток сварочного агрегата – клемма, оголенного провода, металлической поверхности и т.д.

Техника безопасности для сварщика.

К правилам безопасности, при выполнении работ с использованием электродугового оборудования относится следующее:

- Негативное влияние оказывают на организм сварщика, в частности на зрение, ультрафиолетовые и инфракрасные лучи.

Во избежание возникновения неполадок в данной сфере, рекомендуется использовать во время эксплуатации оборудования защитную маску. - Одним из самых опасных мест считается соединение всех частей агрегата при помощи проводов.

По этой причине они надежно изолируются. Однако, при частой эксплуатации, они стираются или лопаются, поэтому прежде чем начать работу необходимо проверить их состояние. - При выполнении процедуры мастером на стационарном посту, помещение, где он находится, должно быть окрашено в светлый цвет, чтобы снизить уровень контрастности и яркости электродуги.

Цвет необходимо брать матовый, благодаря чему не отбрасываются блики от сварочной зоны. Это дает возможность электрогазовщику сделать работу быстро и без трудностей. - Как любое техническое устройства, сварка также может поломаться.

Зачастую причиной поломки является нарушение изоляции в области трансформатора, что провоцирует возникновение пробивки. Отсюда ток попадает на металлический корпус самого аппарата, из-за чего мастера может ударить током. Чтобы избежать данной ситуации, устройство необходимо заземлить. - Чтобы обезопасить мастера, проводящего сварочные работы, необходимо выполнить определенные действия.

К ним относятся: ограничение от контакта с металлической поверхностью эксплуатируемого агрегата, изолирование держака, использование коврика из резин либо специальной обуви из такого же материала, а также применение негорючего материала – листового железа, асбестовой панели и т.д. - Также необходимо обезопасить полностью устройство.

Потребуется установка автоматического выключателя перед подключением к электрической сети. За долю секунды он отреагирует на подачу высокочастотного тока при коротком замыкании. Иными словами, данная деталь автоматом выключит оборудование, прежде чем ток успеет дойти до сварщика.

Надзор

Прежде чем начать процедуру проведения сварочных работ необходимо обезопасить себя от возможного вреда и последствий.

Проводятся специальные подготовительные действия в виде:

- проверки работоспособности сварочного агрегата;

- проверки функциональности и изолирование проводной системы;

- проверки нагрузку от электросети;

- использования соответствующих защитных средств.

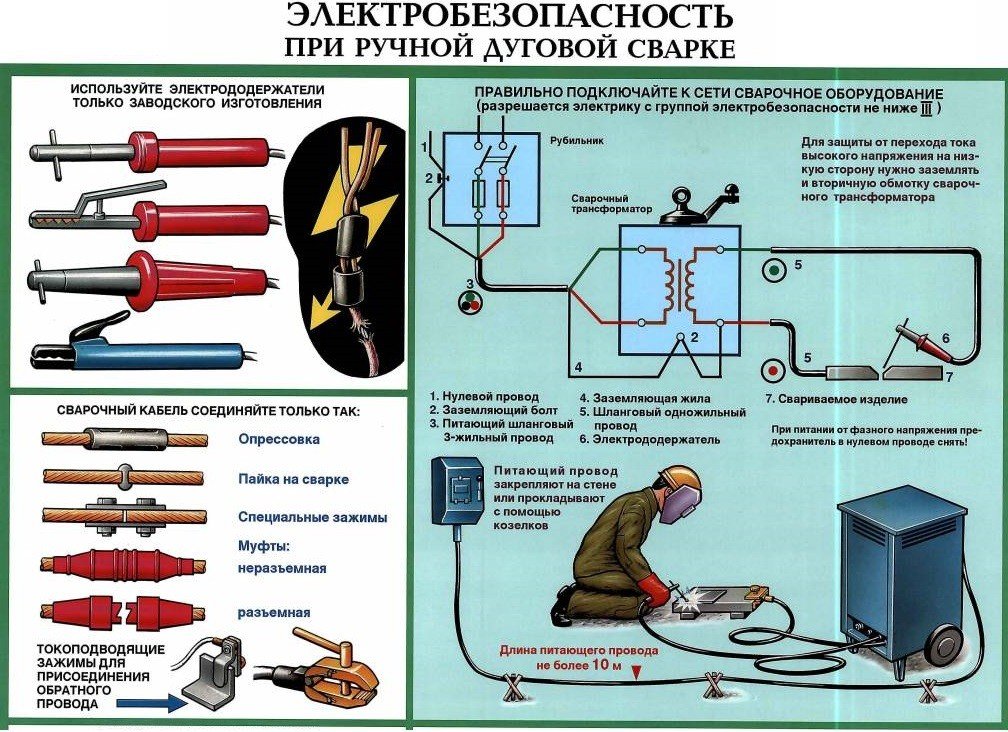

Электробезопасность при ручной дуговой сварке.

Чаще всего во время сварки повреждаются глаза, поэтому их безопасности уделяют наибольшее внимание. Повреждение иногда получают не только мастера, но даже их помощники.

Первой под удар попадает сетчатка глаза, что провоцирует возникновение и развитие частичного или полного нарушения зрения, вплоть до слепоты. Во многих странах, в том числе и на севере, запрещается проводить сварочные работы без наличия на себе определенных средств для защиты не только глаз, но и остальных частей тела.

Техника безопасности при проведении сварочных работ подразумевает под собой использование маски сварщика, защитный щиток и специальные очки.

Помощник сварщика, работа которого заключается в подготовке свариваемых деталей и фиксации их для создания шва, также должен обеспечить себе защиту глаз и лица в целом. Ему понадобятся только защитные очки.

Техника безопасности при выполнении сварочных работ

Рассмотрим самые основные требования безопасности при сварочных работах:

- в качестве основного правила безопасности при соединении металла, между баллонном с газом и генератором нужно соблюсти расстояние не менее пяти метров;

- при длительной обработке металла шланги нужно подвешивать, чтобы избежать их повреждения;

- при работе со сварочным оборудованием в помещениях, где есть другие установки или люди, необходимо ограждать сварочное пространство, чтобы защитить их от ожогов;

- техника безопасности при работе со сварочным агрегатом с использованием газов: сначала нужно немного открыть вентиль с кислородом, затем с ацетиленом (чтобы продуть шланг), а потом уже совершать поджог. При загрязненной горелке могут возникнуть хлопки и разбрызгивание материалов. Нельзя допускать, чтобы горелка «кашляла»;

- запрещено пользоваться газом в масляной среде. Также нужно избегать обратного удара, который может возникнуть, если наконечник горелки замасленный. Если пламя начинает двигаться в обратном направлении, необходимо сразу перекрыть вентили, чтобы избежать взрыва. При аргонодуговой сварке нужно соблюдать чистоту оборудования, чтобы в сварочный процесс не попало масло;

- важно знать, на каком расстоянии должны располагаться сварочные кабели от баллонов. Согласно СНиП 12-03-2001 – не менее 0,5 метра.

Техника безопасности при выполнении сварочных работ от обратных ударов:

- нельзя допускать резкого снижения давления кислорода. Это бывает при замерзании редуктор или при окончании газа в баллоне;

- необходимо избегать сильного перегрева мундштука;

- постоянно мундштук прочищать, избегая его засорения.

Соблюдая меры безопасности при проведении работ, нужно время от времени охлаждать горелку. Это можно делать в сосуде с холодной водой, приготовленном заранее.

Самый первый метод соблюдения техники безопасности при производстве сварочных работ – это проверка утечки газа из баллона. Проверку проще всего осуществить мыльным раствором, который наносится на вентили. При утечке будет образовываться мыльный пузырь.

Чтобы провести в безопасности сварочные работы, ни в коем случае нельзя обрабатывать трубопроводы, находящиеся под давлением рабочей среды. Сначала нужно их полностью опустошить, а потом браться за работу.

Важные запреты

Правила техники безопасности при ручной дуговой сварке запрещают продолжать работу со сломанным защитным шлемом и при небольших щелях в маске или трещинах на стекле.

Нельзя производить сварку с выключенной или неисправной системой вытяжки, а также продолжать сварку на открытом месте при дожде и снеге.

При сварке и резке нельзя работать с незакрепленной деталью, особенно находящейся навесу и удерживаемой рукой. По технике безопасности запрещено варить в местах, где находятся горючие жидкости или газы. Нельзя варить трубопроводы под давлением и применять для проведения заземления толстые стальные детали.

Запрещено долгое время удерживать замкнутый электрод или держатель на металле. Как минимум это приведет к поломке балластника, регулирующего сварочный ток.

Техника безопасности при сварке на высоте

По инструкции техники безопасности при сварочной работе на высоте, сварщик, кроме своей повседневной робы, должен надевать дополнительно каску. Запрещено проводить работу со сварочным инструментом в паре с кем-то.

Всегда должно быть свободное место рядом со сварочным участком, где свариваются элементы. Рядом не должно быть быстровоспламеняющихся веществ и людей, непричастных к работе.

При использовании конструкций для проведения сварки на высоте необходимо убедиться в надежности её крепления. Обеспечьте страховку при случае, если мастер упадет. Зачастую применяют для этой процедуры небольшого размера переносные сварочные оборудования с надежным креплением и страховкой от повреждений при падении с высоты.

Нормы для хранения сварочных материалов и оборудования

Кроме техники безопасности при сварочных работах, нужно соблюдать правила хранения и эксплуатации материалов по сварке и оборудования. Предлагаем ознакомиться с элементарными требованиями к оборудованию и комплектующим:

- какие требования предъявляются к помещению для хранения сварочных изделий – самый первый вопрос. Самое главное — это отдельное сухое помещение, без вредителей и грызунов. Если шланги прохудятся или отсыреют, это может привести к взрывам или возгораниям в процессе сваривания газами и огнем. Например, идеальные показатели – это температура около 15 градусов, при влажности 40%. Требования к помещению нужно исполнять и соблюдать в обязательном порядке, это является одним из условий охраны труда при сварке.

- Электроды. Их рекомендуется хранить в сухом и прохладном месте. При сырости они напитываются влагой, а потом невозможно создать дугу для работы. Если же они все-таки отсыреют, можно аккуратно просушить в духовке;

- Генераторы при работе со сваркой нужно устанавливать таким образом, чтобы они не падали, не шатались и не ударялись о близь стоящую технику. Генераторы без водяного затвора применять в действии строго запрещено. Он должен находиться строго вертикально и обязательно в рабочем состоянии. Техника безопасности со сварочным оборудованием «говорит» о том, используя его при температуре ниже нуля, важно проконтролировать состояние воды. Если она замерзла, сначала необходимо шланг и водяной затор отогреть, а затем использовать.

- Шланги должны быть менее 20 метров длинной. Для монтажа можно использовать до 40 метров. Подсоединять различные приспособления для питания нескольких горелок строго запрещено. Основные требования к шлангу – его целостность и исправность. При газовой сварке нельзя менять местами шланги, предназначенные для подачи кислорода и ацетилена. Они должны быть плотно закреплены на редукторе и горелке с помощью хомутов или проволоки. Складывая их, следует помнить нормы для хранения сварочных материалов, по которым шланги складываются кольцами так, чтобы не переламывались и придавливались.

- Важно соблюдать особую безопасность при работе с баллонами. Когда снимаете металлический колпак, важно проверить вентиль и штуцер на отсутствие механических повреждений. Запрещается «выбивать» колпак, применяя ударные инструменты, так как может возникнуть искра. Откручивая вентиль, важно уследить, чтобы поток газа не попал на людей. При газовой сварке необходимо баллоны устанавливать вертикально, на ровную поверхность или специальные устойчивые подставки, которые закрепляются хомутами. Баллон запрещено устанавливать ближе, чем на 5 метров к источнику огня и ближе, чем на метр к отопительным приборам.

Придерживаясь все норм для эксплуатации сварочных материалов, можно не беспокоиться о собственной безопасности. Ниже на картинке представлены основные правила техники безопасности по сварке:

Для более удобного проведения работ мастера при сварке должны выполнять следующие правила:

- Должно быть обязательное наличие специальных мест, стендов и помещений для сборки и сварочной работы с крупными объектами.

Также стоит обеспечить широкий проход по каждую сторону от изделия. - Сварка больших изделий на высоком расстоянии от земли организовывается в просторном месте, например в лесу.

- Правила техники безопасности при проведении сварочных работ подразумевает, что все сварочные агрегаты, которые при неисправной работе могут быть под напряжением, обязаны быть заземлены в индивидуальном порядке с выводом до общего защитного заземления.

- В момент сварочных работ больших конструкций необходимо использовать щит-ширму, обеспечивающую защиту и ограждающий рабочее место от общего прохода.

- Наладчик-монтер обязан контролировать и следить за всеми установками для сварки.

Также только он имеет право чинить агрегаты электрической сварки при их поломке.

Кол-во блоков: 21 | Общее кол-во символов: 25618

Количество использованных доноров: 7

Информация по каждому донору:

Читайте также: