Правила работы со сварочным аппаратом

Обновлено: 29.04.2024

В частном доме, на даче, в гараже и даже в квартире — везде есть немало работ, требующих сварки металла. Особенно остро эта необходимость ощущается в процессе стройки. Тут особенно часто требуются что-то подварить или отрезать. И если отрезать еще можно болгаркой, то надежно соединить металлические детали кроме сварки нечем. А если стройка ведется своими руками, то и сварочные работы вполне можно сделать самостоятельно. Особенно в тех местах, где красота шва не требуется. О том, как правильно варить сваркой, расскажем в этой статье.

Азы электросварки

Сварное соединения металла на сегодня — самое надежное: куски или детали сплавляются в единое целое. Происходит это в результате воздействия высоких температур. Большинство современных сварочных аппаратов для расплавления металла используют электрическую дугу. Она разогревает металл в зоне воздействия до температуры плавления, причем происходит это на небольшой площади. Так как используется электрическая дуга, то и сварка называется электродуговой.

Это не совсем правильный способ сварки)) Как минимум, вам нужна маска

Виды электросварки

Электрическая дуга может образовываться как постоянным, так и переменным током. Переменным током варят сварочные трансформаторы, постоянным — инверторы.

Работа с трансформатором — более сложная: ток переменный, потому сварная дуга «скачет», сам аппарат — тяжелый и громоздкий. Еще немало напрягает шум, который издает при работе и дуга и сам трансформатор. Имеется еще одна неприятность: трансформатор сильно «садит» сеть. Причем наблюдаются значительные скачки напряжения. Этому обстоятельству очень не рады соседи, да и ваша бытовая техника может пострадать.

Инверторы в основном работают от сети 220 В. При этом они имеют небольшие габариты и вес (прядка 3-8 килограммов), работают тихо, почти не оказывают влияния на напряжение. Соседи и не узнают, что вы начали пользоваться сварочным аппаратом, если только не увидят. К тому же, так как дуга вызвана постоянным током, она не прыгает, ее проще перемешать и контролировать. Так что если вы решили научиться сваривать металл, начитайте со сварочного инвертора. О выборе инверторного сварочного аппарата читайте тут.

Технология сварочных работ

Для возникновения электрической дуги необходимы два токопроводящих элемента с противоположными зарядами. Один — это металлическая деталь, а второй — электрод.

Электроды, которые используются для ручной электродуговой сварки, представляет собой сердечник из металла, покрытый специальным защитным составом. Бывают еще графитовые и угольные неметаллические сварочные электроды, но они используются при специальных работах и начинающему сварщику вряд ли пригодятся.

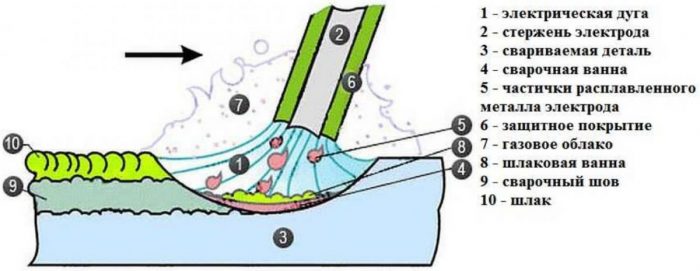

При касании электрода и металла, имеющих разную полярность, возникает электрическая дуга. После ее появления, в том месте, куда она направлена, начинает плавиться металл детали. Одновременно плавится металл стержня электрода, переносясь с электрической дугой в зону плавления: сварную ванну.

Как образуется сварная ванна. Без понимания этого процесса вы не поймете, как варить металл правильно (Чтобы увеличить размер картинки щелкните по ней правой клавишей мышки)

В процессе также горит защитное покрытие, частично плавясь, частично испаряясь и выделяя некоторое количество раскаленных газов. Газы окружают сварную ванну, защищая металл от взаимодействия с кислородом. Их состав зависит от типа защитного покрытия. Расплавленный шлак также покрывает металл, способствуя еще и поддержанию его температуры. Чтобы правильно варить сваркой, необходимо следить за тем, чтобы шлак покрывал сварную ванну.

Сварной шов получается при движении ванны. А двигается она при перемещении электрода. В этом и заключается весь секрет сварки: нужно с определенной скоростью передвигать электрод. Важно также в зависимости от требующегося типа соединения правильно подбирать его угол наклона и параметры тока.

По мере остывания металла на нем формуется корка шлака — результат горения защитных газов. Она также защищает металл от контакта с кислородом, содержащимся в воздухе. После остывания его оббивают молотком. При этом разлетаются горячие осколки, потому защита глаз обязательна (надевайте специальные очки).

Как научиться варить сваркой

Начинается все с подготовки рабочего места. Безопасности при работе с электросваркой необходимо уделять повышенное внимание: тут есть возможность получить травму и от электричества, и от высоких температур. Потому к подготовке отнеситесь серьезно.

Учится варить электросваркой удобнее на толстом куске металла: на нем лучше практиковаться. Кроме него и сварочного аппарата, понадобятся краги (толстые перчатки) и маска сварщика. Также необходима плотная одежда, защищающая все тело, прочная обувь толстой кожи. Они должны выдерживать попадание искры и окалины. Нужна будут также молоток и металлическая щетка для того, чтобы сбивать шлак. Для защиты глаз при этом нужны будут очки.

Как подключать электрод

Сварочные работы для начинающих проще будет проводить, если взять универсальный электрод диаметром 3 мм (3,2 мм, если точно). Они стоят дороже, но работать с ними легче. После того как вы научитесь варить металл, можно будет попробовать использовать более дешевые, но начинать лучше с этих.

Электрод вставляется в держатель, закрепленный на одном из сварочных кабелей. Есть два типа фиксаторов — пружинный и винтовой. Если держатель электрода пружинный, нажимаете на клавишу на ручке и в появившееся гнездо вставляете электрод. При винтовом зажиме ручка вращается. Раскручиваете ее, вставляете электрод и зажимаете. В любом случае он не должен шататься. Установив электрод можно подключать кабели.

На сварочном аппарате постоянного тока есть два выхода: положительный и отрицательный. Также есть два сварочных кабеля:

- один заканчивается металлическим зажимом-фиксатором — подсоединяется к детали;

- другой — держателем для электрода.

Какую полярность подключать для сварки зависит от типа работы. Если говорить об инверторах, то чаще плюс подключают на деталь, а минус подают на электрод. Такой вариант включения называют прямой полярностью. Но есть перечень работ, при которых подают обратную полярность: минус — на деталь, плюс — на электрод (например, для сварки нержавейки).

Прямая и обратная полярность подключения на сварочном инверторе

Прямая полярность обеспечивает лучший прогрев металла, что и необходимо для большей части соединений. Это объясняется тем, что электроны движутся от отрицательно заряженного полюса — при прямой полярности это электрод — к положительному — детали. При этом они дополнительно передают металлу свою энергию, повышая его температуру.

Начало сварки: зажигаем дугу

Как подключить электрод к инвертору разобрались. Теперь о том, как зажечь дугу. Возникает она при непосредственном контакте электрода и детали. Есть два способа:

Из названия все ясно: в одном случае нужно провести электродом вдоль шва (чтобы не осталось следов), во втором — несколько раз стукнуть по детали кончиком электрода.

Когда электрод новый, его кончик оголен, розжиг происходит легко. Если он уже был в работе, вокруг стержня образовалась стенка в несколько миллиметров из защитного покрытия. Это покрытие нужно отбить, несколько раз стукнув кончиком по детали.

Оба способа розжига используются, тут выбирает каждый, кому как удобно. Этот навык — первый, который вам придется освоить, если вы хотите научиться пользоваться электросваркой.

Потому берете несколько электродов, толстый кусок металла, и пытаетесь зажечь дугу. Как только у вас стало, получаться, можно приступать к следующему этапу обучения.

Наклон электрода

Основное положение электрода — наклоненное чуть к себе — на угол от 30° до 60° (смотрите рисунок). Величину наклона подбирают в зависимости от необходимого сварного шва и от выставленного тока. Ориентируются на состояние сварной ванны.

Первое положение называется «углом назад». В этом случае ванна и расплавленный шлак движется за кончиком электрода. Его угол наклона и скорость движения должны быть такими, чтобы шлак успевал накрывать расплавленный металл. В таком положении получаем прогрев металла на большую глубину.

Техника ручной дуговой сварки: положение электрода углом вперед и углом назад

Бывают ситуации, когда металл сильно разогревать не нужно. Тогда угол наклона меняется на противоположный, шов и ванна «тянутся» за электродом. В этом случае глубина прогрева получается минимальной.

Движения электрода

Ответить на вопрос «как правильно варить электросваркой» просто: нужно контролировать сварную ванну. Для этого необходимо удерживать электрод на расстоянии 2-3 мм от поверхности металла и контролировать состояние и размер сварной ванны. Вот в этом и заключается мастерство сварщика.

Сложность заключается в том, что одновременно приходится контролировать несколько параметров:

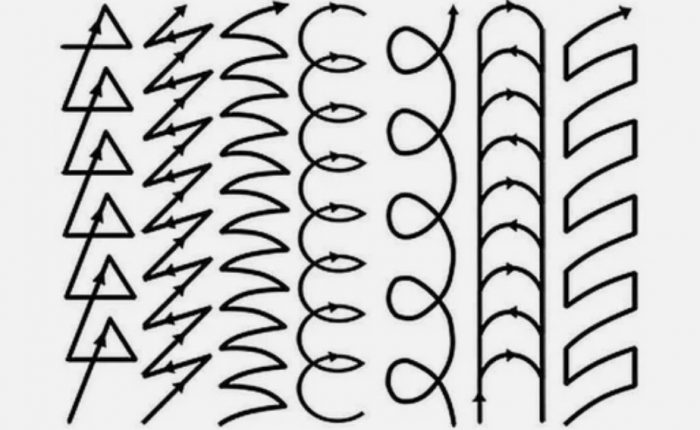

- двигать электрод по одной из показанных на фото траекторий,

- по мере выжигания опускать его чуть ниже, сохраняя постоянное расстояние в 2-3 мм;

- следить за размерами и состоянием сварной ванны, ускоряя или замедляя движения электродом;

- следить за направлением шва.

Движения кончика электрода показаны на рисунке. Желающим научиться электросварке для домашнего применения все их осваивать не нужно, но два-три движения вам понадобятся: для разных ситуаций, швов и металлов.

Еще один элемент техники ручной дуговой сварки: кончик электрода должен двигаться по одной из этих траекторий (или по какой-то похожей)

Как научиться варить электросваркой? Отрабатывать движения на толстом куске металла. Получаются тогда не швы, а валики. Этот этап — начальный. На нем вы освоите элементарные навыки сварщика: научитесь контролировать расстояние от кончика электрода до детали, и при этом, двигать его по заданной траектории, следить за сварной ванной и шлаком в ней.

Для этого берете толстый металл, мелом прочерчиваете на нем линию: по ней нужно будет уложить валик. Разжигаете дугу и начинаете осваивать движения, учась одновременно контролировать ванну. У вас получится не с первого, и, даже, не с десятого раза. Электродов изведете, наверное, с десяток. Когда техника ручной дуговой сварки будет отработана: валик будет равномерным, ширина и высота его постоянными (или почти), можно пробовать соединять детали.

Похожие валики должны получаться у вас. Так вы сможете научиться правильно варить сваркой электродами

Как правильно сваривать металл

Научится правильно держать электрод и двигать ванну для хорошего результата недостаточно. Необходимо знать, некоторые тонкости поведения соединяемых металлов. А особенность заключается в том, что шов «тянет» детали, из-за чего их может перекосить. В результате форма изделия может сильно отличаться от задуманной.

Технология электросварки: перед началом наложения шва, детали соединяют прихватками — короткими швами, расположенными на расстоянии 80-250 мм друг от друга

Потому перед работой детали закрепляют струбцинами, стяжками и другими приспособлениями. Кроме того делают прихватки — короткие поперечные швы, проложенные через несколько десятков сантиметров. Они скрепляют детали, придавая изделию форму. При сварке стыков их накладывают с двух сторон: так возникающие напряжения компенсируются. Только после тих подготовительных мероприятий начинают сварку.

Как выбрать ток для сварки

Научиться варить электросваркой невозможно, если не знать, какой выставлять ток. Он зависит от толщины свариваемых деталей и используемых электродов. Их зависимость представлена в таблице.

Но при ручной электродуговой сварке все взаимосвязано. Например, в сети упало напряжение. Выдать необходимый ток инвертор просто не может. Но даже в этих условиях работать можно: можно медленнее двигать электрод, добиваясь хорошего прогрева. Если и это не помогло, меняете тип движения электрода — несколько раз проходя по одному месту. Еще один способ — поставить тоньше электрод. Комбинируя все эти методы можно добиться хорошего сварного шва даже в таких условиях.

Как правильно варить сваркой вы теперь знаете. Осталось отработать навыки. Выбирайте сварочный аппарат, покупайте электроды и сварочную маску и приступайте к практике.

Чтобы закрепить информацию и допускать меньше ошибок, посмотрите видео-урок по сварке.

Как пользоваться сварочным аппаратом: секреты соединения металла

Спорить с тем, что сварка является самым надежным видом соединения металлических деталей, не станет никто. Этот метод используют в промышленности, в строительной сфере, во время ремонта или возведения жилья собственными силами. Необходимость в сварке может возникнуть не только в частном доме, но и в квартире. Сварочный аппарат нельзя назвать простейшим инструментом, поэтому многим хозяевам для таких работ приходится нанимать специалистов. Однако если есть желание «расширить горизонты», и время для этого, то можно самим научиться управляться с оборудованием. Только прежде надо понять, как работает устройство, узнать, как пользоваться сварочным аппаратом, какие модели приборов предлагает рынок, а также об особенностях обращения с ними.

Основы основ: что надо твердо знать?

Как пользоваться сварочным аппаратом — далеко не первый пункт, который следует рассмотреть при знакомстве с новой и пока не совсем понятной работой. Сначала рекомендуют изучить технику безопасности, затем узнать, какие условия нужно обеспечить для беспроблемной работы с оборудованием. Эти знания не менее важны: именно от того, насколько хорошо они усвоены, будет зависеть безопасность мастера-сварщика.

- Предварительное ознакомление с инструкцией к сварочному аппарату — этап обязательный.

- Рабочее место должно быть правильно подготовлено: с него убирают все легковоспламеняемые материалы.

- Постоянный доступ свежего воздуха — условие обязательное. Все средства для тушения пожара обязаны располагаться в непосредственной близости от сварщика в том случае, если у агрегата отсутствует защита от тока.

Правила эти понятны, а требования логичны, поэтому запомнить их труда не составляет. Создание таких условий даст уверенность в том, что работа сможет стать безопасной и где-то даже приятной. Впрочем, как и любое новое начинание.

Что такое электросварка?

Сварка не зря относится к самым надежным соединениям материалов: детали или куски материала не просто соединяются, они становятся одним целым, так как сплавляются воедино. Такое превращение обеспечивает высокая температура.

Большая часть сварочных аппаратов в своей работе использует электрическую дугу. Благодаря ей металл в зоне воздействия разогревается, причем участок этот имеет небольшую площадь. Поскольку в процессе участвует электрическая дуга, такую сварку называют электродуговой.

Разновидности электросварки

Метод сварки зависит от того, с помощью какого тока образовывается электрическая дуга — переменного или постоянного. В первом случае речь идет о сварочных трансформаторах, во втором — об одной их разновидности и об относительной новинке, об инверторе. Работа в том и другом случае имеет свои особенности, с которыми будущим мастерам необходимо познакомиться, чтобы точно представлять, как пользоваться сварочным аппаратом.

Сварочные трансформаторы

Работа с ними — наиболее сложный вариант из-за переменного тока, которому свойственны «неприличные» скачки напряжения. Они приводят к тому, что шов получается далеким от идеала. Неудобен и сам аппарат, из-за трансформатора он большой, довольно тяжелый. Шумность его считается большим минусом. Громкие звуки издает не только трансформатор, к нему присоединяется дуга.

Есть у этого сварочного оборудования и еще один недостаток — негативное влияние на электросеть. Значительные скачки напряжения при работе с ним обычное дело, однако соседи в многоквартирном доме вряд ли обрадуются появлению такого опасного «жильца». Да и хозяевам будет постоянно грозить выход из строя бытовой техники. Защиты от поражения током агрегаты не имеют.

Существует еще один вид аппаратов на основе трансформаторов. Они работают с постоянным током, их называют сварочными выпрямителями. Преимущества таких приборов — более высокое качество сварных швов, надежность, долговечность и ремонтопригодность. Однако минусы трансформаторных переменных «коллег» им тоже свойственны: это немалый вес, габариты, отсутствие защиты (чаще всего).

Инверторное оборудование

Оно — фаворит. Эти аппараты, как правило, работают от электросети в 220 вольт, но есть модели, предназначенные для трехфазной сети. Громоздкий трансформатор в них заменяет небольшая плата с полупроводниками. Переменный ток инверторы сначала преобразуют в высокочастотные колебания, потом — в постоянный. Данные агрегаты не оказывают «дурного» влияния на напряжение, они имеют большое количество настроек, а также защиту от поражения током.

В отличие от трансформаторных агрегатов, работа этого оборудования, наоборот, практически бесшумна, поэтому соседей инверторная сварка не побеспокоит. К тому же инверторы имеют небольшой вес (3-8 кг) и такие же скромные габариты. Поскольку дуга здесь образуется за счет постоянного тока, она «ведет себя» спокойно, гораздо легче перемещается и контролируется.

КПД инверторных аппаратов — 85-90%. Так как электричество не используется для нагрева трансформаторной обмотки, потребление энергии этими приборами ниже. Однако надо знать, что чем больше диаметр электрода, тем выше ее расход.

Оптимальный выбор

Поскольку недостатков у аппаратов на основе трансформаторов немало, их используют все реже, особенно модели, работающие с переменным током. Бесшумность, практичность, удобство, возможность проводить сварку в квартире и относительная простота работы — те причины, по которым инверторные аппараты довольно быстро завоевали популярность.

Поэтому данное оборудование — идеальное решение для новичков, которые пока не в курсе, но хотят узнать, как пользоваться сварочным аппаратом. Минусы инверторов тоже надо знать. Это относительная ненадежность и довольно сложный ремонт, требующий помощи профессионала в области радиоэлектроники.

Технология сварки

Чтобы обеспечить образование электрической дуги, надо иметь два токопроводящих элемента, у которых противоположный заряд. Первый — деталь из металла, второй — электрод. Последние — металлические сердечники, имеющие защитное покрытие. Помимо изделий из металла используются угольные и графитовые сварочные электроды. Но их «сфера деятельности» другая, поэтому о них знать новичкам необязательно, по крайней мере, пока — на этапе знакомства с понятием «сварка».

При контакте металла и электрода возникает электрическая дуга, после ее направления на участок работы в том месте начинает расплавляться металл. Одновременно с ним плавится стержень электрода, частички «его металла» переносятся дугой в зону плавления. Она называется сварной или сварочной «ванной».

Во время этого процесса свою роль играет защитное покрытие электрода. Он плавится, часть испаряется, образуя некоторое количество газов. Они тоже выполняют важную функцию, являясь защитой металла сварной ванны от контакта с кислородом. Состав газов зависит от вида покрытия. Расплавленный шлак (или шлаковая ванна) также является дополнительной защитой металла, он помогает сохранить необходимую температуру. Чтобы работа была эффективной, нужно следить за количеством шлака: его должно быть достаточно для защиты сварной ванны.

Главное условие для получения сварного шва — движение ванны, которое обеспечивают постоянным перемещением электрода с определенной скоростью. Это и есть главная особенность сварки, но она не единственная. Мастеру придется опытным путем подбирать параметры тока и угол наклона электрода. Эти характеристики зависят только от типа соединения, который он хочет получить в результате операции.

Когда металл остывает, шлак на его поверхности превращается в корку, также защищающую участок работ от взаимодействия с кислородом. После полного остывания соединения ее оббивают небольшим молотком. Этот этап требует защитной экипировки — специальных очков, так как осколки шлака будут разлетаться во все стороны.

Как пользоваться сварочным аппаратом?

Потенциально опасное оборудование требует предварительной подготовки рабочего места и самого мастера-сварщика, потому что очень велика вероятность получить электрическую травму или ожоги. Для первого знакомства с работой оборудования рекомендуют брать толстые куски металла: для практики это наилучшее решение.

Помимо сварочного аппарата необходимо приобрести маску сварщика и толстые перчатки-краги. Чтобы уберечься от ожогов, нужна плотная одежда и обувь, изготовленная из толстой кожи, с такой же подошвой. Еще потребуется молоток и щетка из металла. Она понадобится для удаления шлаковой корки. Для этого этапа необходимы защитные очки.

Защитный комплект сварщика не единственное требование. В будущем мастеру понадобится рабочий стол, имеющий большую площадь для свободного расположения всех заготовок. Не менее важно обеспечить идеальное освещение. Деревянный настил нужен в том случае, если оборудование не имеет защиты от поражения током.

Подключение электрода

Чтобы первый опыт стал удачным, советуют приобрести универсальный электрод, имеющий диаметр 3,2 мм. Они дороже, но главная причина такого выбора — более простая работа. После ознакомления с особенностями операции, получения первых навыков можно перейти на более дешевые изделия.

Электрод вставляют в держатель, который зафиксирован на сварочном кабеле. Есть два вида креплений — винтовые и пружинные. В первом случае ручку раскручивают, устанавливают электрод, а затем его зажимают таким образом, чтобы полностью исключить даже малейшее движение. Если держатель пружинный, то достаточно нажать на клавишу, располагающуюся на ручке, а потом вставить элемент в появившееся гнездо. После установки электрода кабели можно подключать к оборудованию.

На инверторном аппарате есть два выхода — отрицательный и положительный. Кабелей тоже два. На конце одного из них находится зажим-фиксатор, его присоединяют к металлической детали. Второй оборудован держателем для электрода. Влияние на подключение оказывает тип сварочных работ.

Для инверторов чаще используют прямую полярность: минус подключают на электрод, плюс — на деталь. Однако есть исключения, первый пример — сварка нержавеющей стали. В этом случаи используется обратная полярность: плюс идет на электрод, минус — на металлический элемент.

Преимущество прямой полярности — максимальное нагревание металла, а именно лучший нагрев соединений требуется в большинстве случаев. Электроны при таком методе движутся от отрицательного полюса к положительному (от электрода к детали), дополнительно передавая металлу тепловую энергию, повышая температуру.

Как зажигают дугу?

Это следующая операция, которая является частью ответа на вопрос, как пользоваться сварочным аппаратом. Появляется электрическая дуга при соприкосновении электрода и металла. Осуществить этот контакт можно двумя способами.

- Чирканье — проведение электродом вдоль шва. В этом случае важно не прикладывать чрезмерные усилия, чтобы не оставить след от прибора.

- Постукивание. В этом случае достаточно несколько раз стукнуть по металлу свободным кончиком электрода.

Работа с новым электродом максимально проста. Поскольку его кончик оголен, контакту ничего не мешает, он происходит очень легко. На стержне «бывалого» элемента уже есть помеха — слой из защитного покрытия, толщина его — несколько миллиметров. Его отбивают, аккуратно постукивая по детали.

Какой из способов выбрать мастеру? Тот, который покажется наиболее удобным. Чтобы узнать предпочтительный вариант (для себя), надо взять толстый кусок металла и потренироваться в зажигании дуги, используя оба метода.

Немного о дуге и наклоне электрода

На качество шва неизменно влияет расстояние от электрода до поверхности металла. Существует три вида электрической дуги.

- Короткая. Ее примерная длина — 1 мм. В этом случае участок разогрева получается небольшим, в шов выпуклым. Однако есть вероятность образования дефекта, который называют «подрезом». Это канавки, образующиеся на металле по краям сварного шва. Они делают соединение ненадежным.

- Нормальная — от 2 до 3 мм. Это идеальное расстояние для первых опытов. Данная длина дуги гарантирует высокое качество шва и его хорошие «внешние данные».

- Длинная — более 3 мм. Это худший вариант, поскольку возникают проблемы с поддержкой стабильности, качеством прогрева, а значит, и работы в целом.

Основное рабочее положение прибора — небольшой наклон в сторону сварщика. Угол составляет 30-60°, только этот диапазон считается корректным, но в труднодоступных местах мастера используют прямой угол. Точный показатель выбирают в зависимости от параметров тока, от типа сварного шва. Как правило, главным ориентиром является состояние сварной ванны.

Техника ручной сварки предполагает два положения электрода — углом назад и углом вперед. Основное — первое положение: в этом случае сварная ванна и шлак следуют за кончиком электрода. Оптимальный угол наклона подбирают таким образом, чтобы шлак успевал закрывать расплавленный металл. Отличие «угла назад» — качественный, глубокий прогрев. Угол вперед, наоборот, используют в том случае, если сильно металл разогревать не требуется. При изменении угла на противоположный сварная ванна и шов «послушно» следуют за электродом, глубина прогрева минимальна.

Как нужно двигать электрод?

Ответ на вопрос, как пользоваться сварочным аппаратом, рано или чуть позднее, узнает тот, кто будет часто практиковаться. Если говорить о движениях электрода, то для постоянного контроля сварной ванны его необходимо держать на определенном расстоянии от металла: оно составляет всего 2-3 мм (нормальная длина дуги). Помимо контроля состояния сварной «емкости» следят за ее размером. Данные задачи нельзя назвать легкими, так как сварщику приходиться одновременно делать сразу несколько операций:

- передвигать электрод по требуемой траектории;

- опускать его ниже, но соблюдать расстояние 2-3 мм;

- держать под контролем состояние, размер сварной ванны;

- непрерывно контролировать точность направления сварного шва.

Что касается движения кончика электрода, то вариантов перемещения существует достаточно много. В этом можно убедиться, взглянув на рисунок. Все из них запоминать и использовать не придется. Обычно ограничиваются двумя-тремя способами, которые подходят для любых соединений, металлов и швов.

Именно для практики начинающему сварщику будет нужен толстый кусок металла. В этом случае речь идет не о швах, а о валиках. На вопрос о том, почему надо тренироваться на «подушках», можно ответить так: это самый лучший способ познакомиться с движениями электрода, отработать их, а также научиться держать под контролем расстояние между элементами. Но нельзя забывать, что придется постоянно следить за ванной — как за ее размерами, так и за состоянием.

Как происходит такая тренировка? Берут кусок толстого металла, на нем мелом чертят ровную линию, на которой будут создавать валик. Затем разжигают дугу, начинают практиковать движения, одновременно следя за состоянием ванны. Естественно, никто не овладеет техникой филигранно ни с первого, ни с десятого раза. Однако постепенно навыки выработаются. Со временем валик будет становиться все аккуратнее. Когда размеры всех изделий станут получаться практически одинаковыми, можно переходить к соединению металлических деталей.

Как сваривают металлические заготовки?

Это еще не все, так как пользоваться сварочным аппаратом еще не означает умения соединять части металла друг с другом. Такая работа имеет свои особенности, самой неприятной из них является «непредсказуемое поведение» металлических деталей. Дело в том, что сварной шов всегда тянет соединяемые элементы, поэтому результатом может стать брак — перекосившееся изделие либо конструкция.

Вообще, первой операцией является подготовка деталей перед сваркой. Основные этапы: очистка от любых загрязнений и покрытий, подготовка кромок и обезжиривание. С целью не допустить возможной (и вполне реальной) деформации используют предварительную операцию — соединение металлических заготовок прихватками. Это короткие швы, которые, в зависимости от размеров рабочего участка, могут иметь различную длину и шаг. Если приводить средние значения, то расстояние между «точками» находится в пределах 80-250 мм.

Перед такой подготовкой соединяемые детали жестко фиксируют специальными приспособлениями. Самый простой, знакомый пример — струбцины. Эти мини-швы «накладывают» со стороны, противоположной основному соединению. При сварке стыков — сразу с двух сторон, для компенсации напряжений. После такой подготовки приступают к основной работе.

Выбор правильного тока

Это еще один вопрос, но ответ на него достаточно прост. На этот параметр влияет диаметр электрода, а также толщина соединяемых заготовок. Эту зависимость величины силы тока от размеров прибора и заготовок можно рассмотреть в таблице.

О некоторых вещах достаточно легко рассказать, другие ответы на вопросы требуют наглядных примеров. Говорят, что для знакомства со сваркой один час практики лучше, чем день теории. Чтобы узнать, как пользоваться сварочным аппаратом, лучше всего в дополнение посмотреть видео, посвященное этой теме:

Подготовка к сварочным работам: оборудование, детали, снаряжение

Подготовка к сварочным работам – важный этап, от которого зависит качество итогового соединения. Данный процесс не ограничивается только выбором заготовки или разметкой деталей, а включает в себя и выбор защитного снаряжения, и подготовку оборудования.

Также не меньшее значение имеет и охрана труда при проведении сварочных работ. В нашей статье мы расскажем, что нужно сделать перед началом сварки, чтобы процесс был безопасным, а шов – качественными.

Выбор аппарата и подготовка электродов к сварочным работам

Качество сварочного соединения напрямую зависит от того, какие электроды использованы при сварке. Как правило, в инструкциях указаны электроды, которые нужно применять в процессе конкретных сварочных работ. Иногда этот пункт отсутствует, и сварщик должен сам определить, какие материалы ему понадобятся. Выбор делают исходя из параметров электродов: механических свойств, толщины, марки стали, покрытия, назначения.

Выбирая электрод, в первую очередь нужно убедиться в прочности и высоком качестве проволоки. Другой важный компонент — покрытие, благодаря которому проволока раскаляется.

Электроды подбирают в соответствии с маркой и типом свариваемого металла. Кроме того, иногда нужно соединить два разных металла, поэтому имеется большое разнообразие электродов.

Если точных данных нет, то электроды выбирают в соответствии с принципами, указанными в общепринятых рекомендациях:

- углеродистые электроды применяют, работая со средне- и низкоуглеродистой сталью;

- при сварке изделий из легированной стали используют только электроды, выпускаемые по ГОСТ 9466-75 и 10052-75;

- для сварки чугунных деталей служит марка ОЗЧ-2.

На рынке представлены сотни марок электродов, разобраться в таком многообразии непросто. Можно воспользоваться рекомендациями специалистов. Например, при сварочных работах широко применяется универсальная марка УОНИ российского производства. Если работать приходится с конструкциями из низкокачественного, низкосортного металла с относительно малой плотностью, то используют электроды марок АНО и МР-3.

Выбирая сварочный инвертор для домашнего применения, нужно соблюдать несколько правил:

- Сварочный аппарат должен иметь максимальное значение тока не выше 160—200 А. Желательно приобрести мощное устройство, благодаря которому будет возможность сваривать металлические детали большой толщины.

- Иногда холостой ход напряжения бывает выше 90 В, но, например, для дачного хозяйства лучше выбрать оборудование с параметрами 50–60 В.

- Важное свойство сварочного аппарата — продолжительность включения (ПВ), показывающая, как долго устройство сможет работать без перерыва. Не рекомендуется выбирать аппараты с максимальным или минимальным значением ПВ. Оптимальный вариант — сварной агрегат с показателем ПВ 40—80 %.

Стабильность работы оборудования зависит от особенностей местной электросети. Как правило, в сельской местности случаются перебои с подачей электричества, а проводка оставляет желать лучшего. Поэтому для деревенской мастерской подбирают такой сварочный аппарат, который может работать в большом диапазоне питающего напряжения, а риск его отключения или неисправности из-за скачков в электросети будет низким.

В целях профилактики отключения электричества лучше купить устройство, которое будет работать от централизованной сети либо от альтернативного (топливного) автономного источника энергии.

Подготовка металла к сварочным работам

Правка и очистка

Если при перевозке проката на нем появились вмятины и другие виды деформации, то их ликвидируют вручную молотком или кувалдой. Если это не помогает, используют ручной пресс: между его пластинами помещают заготовку, а затем с усилием сжимают, стремясь соединить пластины. Деформированной поверхности изделия необходимо вернуть первоначальный вид, иначе возникнут внутренние напряжения, отрицательно сказывающиеся на качестве сварного шва.

Малые искривления тонких изделий корректируют на мягкой подложке. Для устранения серьезных изъянов используют:

- разнообразные прессы, создающие высокое давление;

- листоправильные станки.

Следующий этап подготовки к сварочным работам — очистка деталей. С их поверхности удаляют грязь, пыль, которые могли скопиться при хранении на складе или перевозке. Для устранения стойких загрязнений применяют воду. С металлических деталей б/у удаляют старую краску, для чего служат наждачная бумага, шлифовальный инструмент или пескоструйная обработка.

Разметка

Перед сваркой детали размечают — вручную или посредством специальных приспособлений. Используются такие инструменты, как металлическая линейка, штангенциркуль, кернер. Металлическую поверхность нужно загрунтовать, чтобы были видны риски. Если производство поточное, то применяют шаблоны: их накладывают на детали и обводят контур.

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими сварочными столами собственного производства от компании VTM.

Важно различать такие термины, как «наметка» и «разметка». Первая представляет собой формирование предварительного контура, вторая — кернение по всему контуру и маркировку. Наметку используют при работе с шаблонами, сначала обводя контур чертилкой, а затем проходя по нему кернером. Если разметка ручная, то сразу осуществляют кернение.

Ручная разметка деталей — сложный и трудоемкий процесс. Рекомендуется подготавливать и собирать заготовки с применением оптической или мерной резки. Разметно-маркировочные автоматы размечают металл на основе оптической технологии по заложенной в них программе. Инструмент в них работает быстро, размеченные листы металла выходят из автомата со скоростью до 10 м/мин.

Резка

Если сварку проводят по чертежам, то детали нужно в соответствии с ними разрезать. Для этого используют специальное оборудование:

- ручное (ножницы по металлу, резак), применяется для создания простых форм из листового или ленточного проката;

- электрический инструмент (пила, болгарка, а также шуруповерт или дрель с насадкой-фрезой);

- термическое (дуговая сварка, резак — газовый или кислородный, плазмотрон), благодаря которому можно делать резы любой формы.

Принцип термической резки — расплавление металла по намеченному контуру. При поточном производстве применяют автоматическую и полуавтоматическую резку.

Разрезая металл, нельзя забывать о припусках на обработку кромок и зачистку швов. Делать это с помощью ножниц долго и неудобно, поэтому сварщики чаще используют резку термическую.

Зачистка

Перед сваркой металла проводят зачистку, которая предполагает снятие:

- ржавчины, чтобы предотвратить ее попадание в диффузный слой;

- заусенцев, металлических частичек, наличие которых может привести к браку;

- остатков смазки, масел, органических веществ, снижающих качество сварки;

- загрязнений, отрицательно влияющих на структуру шва;

- оксидного слоя, препятствующего образованию ванны расплава.

Зачищать металл нужно очень тщательно, поскольку даже малейшие включения в ванне расплава станут причиной брака. Можно применять абразивные инструменты, напильники, наждачную бумагу, металлические щетки. Чтобы обезжирить поверхность металлических изделий и снять с них оксидный слой, используют химически активные средства: кислоты, спирт, растворители.

Работая с алюминием, цветными металлами и высоколегированными сплавами, их очищают новой щеткой, на которой нет микрочастиц углеродистой стали. Перед сваркой со штампованных деталей снимают слой окалины, а с отливок — литейную корку.

Подготовка кромок

Если заранее не подготовить толстостенные заготовки к сварке, то качественного соединения не получится: расплавленный металл растечется по поверхности, а в стык не попадет. Соединение будет хрупким и сломается даже при малой нагрузке. Важнейшая подготовительная процедура — скругление острых кромок. В зависимости от толщины изделия металл сглаживают на высоту 2-3 мм.

Рекомендуется применять холодные способы резки (вручную или механическими средствами), так кромки выходят более аккуратными, чем при горячем способе. Тип и угол разделки зависят от материала и вида сварочного оборудования. Размеры кромок приведены в государственных стандартах.

Подготовку кромок к сварочным работам проводят для обеспечения доступа к корню шва. В случае тонкостенных деталей, имеющих толщину до 3 мм, достаточно лишь выровнять торцы. Проваривают 4 мм заготовки с зазором до 2 мм; если толщина детали больше, формируют швы с обеих сторон. Если деталь толстостенная, то на ее кромках снимают фаску.

При односторонней сварке формируют V- или U-образные стыки, а при сварке с обеих сторон — X- или K-образные. Угол сопряжения составляет 45—60°. Если нужно сварить изделия разной толщины, то обрабатывают только толстостенную заготовку. Необходимо выбрать правильный угол среза, поскольку от него зависят:

- расход электродов или сварной проволоки;

- глубина проварки металла;

- размеры шовного валика.

Кромки подрезают вручную, с помощью механических средств или горелок.

Подготовка защитного снаряжения для сварочных работ

Важно при подготовке к работе со сварочным аппаратом обеспечить надежные средства защиты сварщика.

Неотъемлемой частью защитного комплекта является специальная маска. Она предохраняет глаза и лицо от вредного воздействия сварочной дуги. Предлагается большое разнообразие масок: разной формы, с креплением для головы, с автозатемнением и без него и др. Основные требования к маске — легкость и комфортность в ношении. Чтобы руки были свободными, удобно закреплять маску на голове. Крепление регулируют в соответствии с размером и формой головы.

Популярны сварочные маски со встроенным светофильтром, который автоматически затемняется. Перед тем как зажжется дуга, сварщик видит через окошко маски точку начала сварного соединения. При загорании дуги происходит автозатемнение, защищающее глаза. Как только дуга погаснет, фильтр отключается, и сварщик снова может видеть рабочую поверхность, способен визуально оценить шов, состояние горелки и электрода.

Можно продолжать сварку, не снимая при этом маску. В ней же удобно зачищать свариваемые поверхности от заусенцев: автозатемнение включаться не будет, а стекло защитит от попадания частиц металла в глаза.

На рынке представлены различные модели масок: с регулированием степени затемнения, его скорости, времени отключения фильтра. Автоматические светофильтры питаются от встроенных аккумуляторов или от обычных батареек. Второй вариант стоит дороже, но зато со временем нужно будет лишь купить новые батарейки. Несъемные элементы питания однажды выработают свой ресурс, и придется менять весь светофильтр, цена которого может составлять половину стоимости всей маски или даже больше.

Важная деталь защиты — специальный костюм сварщика. Руки от воздействия электрического тока и попадания брызг раскаленного металла защищают с помощью плотных кожаных краг. Одежда сварщика также должна быть сшита из плотного материала, чтобы защитить тело от ожогов и других повреждений. Обувь нужна прочная, на толстой подошве, защищающая от влаги и действия тока.

Охрана труда при подготовке и проведении сварочных работ

Если правильно начать и вести процесс сварки, то можно избежать многих неприятностей.

Перед началом работ всегда оценивают, в каком состоянии находится оборудование, при этом:

- проверяют основные блоки сварного агрегата, наличие материалов и дополнительных приспособлений;

- заземляют оборудование, чтобы предотвратить поражение электрическим током;

- при работе на высоте проверяют, надежно ли закреплены леса и иные строительные конструкции;

- замеряют протяженность провода (применять провода длиной более 10 м запрещено).

- если капли воды попали на питающие кабели, то их просушивают, так как влага может разрушить изоляцию.

Необходимо также выполнять требования по охране труда.

Работники по окончании сварки обязаны сделать следующее:

- Отключить оборудование от электросети.

- Прежде чем проверять качество сварных швов, ждут полного остывания деталей. Прикасаться к горячему металлу запрещается.

- Очищают агрегат от грязи, проверяют состояние основных блоков. Инструменты и вспомогательные приспособления помещают в предназначенные для них контейнеры.

При возникновении аварийных ситуаций к охране труда предъявляются особые требования.

Необходимо соблюдать следующие правила:

- останавливают сварку, если трубопровод находится под давлением;

- при попадании в помещение взрывоопасных паров сварочные работы проводить запрещено;

- продумывают план действий, благодаря которому травмирование рабочих при авариях будет исключено.

Применяя на практике рекомендации специалистов, каждый может научиться сваривать металлические изделия. Главное соблюдать технологию и проводить правильную подготовку площадки, оборудования и спецзащиты к сварочным работам. Важно всегда соблюдать правила техники безопасности, а опыт придет со временем.

Нормы и правила безопасности сварщика

Техника безопасности при сварочных работах – это совокупность норм и правил, которые необходимо соблюдать по отношению к хранению материалов, пользованию оборудованием, сварочного процесса и одежды мастера. Сварка имеет высокий уровень опасности по двум причинам. Во-первых, большинство процессов ведется открытым огнем, во-вторых при многих видах сварки применяются газы в баллонах. Рассмотрим базовые и дополнительные правила и требования безопасности при выполнении соединения деталей. Охрана труда при использовании сварочных агрегатов обеспечивается предприятием-работодателем, а требования безопасности при сварочных работах.

Факторы опасности

При электродуговой сварке, автоматической, плазменной, аргонной и прочих возникает много факторов, которые могут быть опасными для здоровья мастера и окружающих. Самые распространенные среди них:

- при отсутствии качественной системы вентиляции или естественного проветривания, когда проведение сварочных работ происходят в помещении, есть риск отравления газами. Они применяются для сварки и для создания инертной среды, для защиты сварочной ванны от окисления. При аргонодуговой сварке обязательно должно быть полноценное проветривание. глаза ультрафиолетовым излучением от искры, в случае неиспользования светофильтрующих очков или при применении недостаточного уровня затемнения. ТБ при сварке требует применения стекол Г-1, Г-2, Г-3 и В-1, В-2, В-3, где стекла с маркировкой «3» самые темные.

- требования безопасности при проведении металообработки электросваркой или газовыми агрегатами требуют повышенной аккуратности и внимания, так как неаккуратное обращение с горелкой может стать причиной возгорания помещения, или получения ожогов тела мастера или людей, находящихся рядом.

- если не соблюдать технику безопасности при газовой сварке и резке, возможен взрыв баллонов при открытии, если на клапане редуктора или штуцере есть масло.

Учитывая самые основные причины, по которым может возникнуть опасность, следует всегда соблюдать правила, нормы и требования безопасности при выполнении работ с паяльниками и сварочными аппаратами.

Нормы для хранения сварочных материалов и оборудования

Кроме техники безопасности при сварочных работах, нужно соблюдать правила хранения и эксплуатации материалов по сварке и оборудования. Предлагаем ознакомиться с элементарными требованиями к оборудованию и комплектующим:

- какие требования предъявляются к помещению для хранения сварочных изделий – самый первый вопрос. Самое главное — это отдельное сухое помещение, без вредителей и грызунов. Если шланги прохудятся или отсыреют, это может привести к взрывам или возгораниям в процессе сваривания газами и огнем. Например, идеальные показатели – это температура около 15 градусов, при влажности 40%. Требования к помещению нужно исполнять и соблюдать в обязательном порядке, это является одним из условий охраны труда при сварке. Электроды. Их рекомендуется хранить в сухом и прохладном месте. При сырости они напитываются влагой, а потом невозможно создать дугу для работы. Если же они все-таки отсыреют, можно аккуратно просушить в духовке;

- Генераторы при работе со сваркой нужно устанавливать таким образом, чтобы они не падали, не шатались и не ударялись о близь стоящую технику. Генераторы без водяного затвора применять в действии строго запрещено. Он должен находиться строго вертикально и обязательно в рабочем состоянии. Техника безопасности со сварочным оборудованием «говорит» о том, используя его при температуре ниже нуля, важно проконтролировать состояние воды. Если она замерзла, сначала необходимо шланг и водяной затор отогреть, а затем использовать.

- Шланги должны быть менее 20 метров длинной. Для монтажа можно использовать до 40 метров. Подсоединять различные приспособления для питания нескольких горелок строго запрещено. Основные требования к шлангу – его целостность и исправность. При газовой сварке нельзя менять местами шланги, предназначенные для подачи кислорода и ацетилена. Они должны быть плотно закреплены на редукторе и горелке с помощью хомутов или проволоки. Складывая их, следует помнить нормы для хранения сварочных материалов, по которым шланги складываются кольцами так, чтобы не переламывались и придавливались.

- Важно соблюдать особую безопасность при работе с баллонами. Когда снимаете металлический колпак, важно проверить вентиль и штуцер на отсутствие механических повреждений. Запрещается «выбивать» колпак, применяя ударные инструменты, так как может возникнуть искра. Откручивая вентиль, важно уследить, чтобы поток газа не попал на людей. При газовой сварке необходимо баллоны устанавливать вертикально, на ровную поверхность или специальные устойчивые подставки, которые закрепляются хомутами. Баллон запрещено устанавливать ближе, чем на 5 метров к источнику огня и ближе, чем на метр к отопительным приборам.

Придерживаясь все норм для эксплуатации сварочных материалов, можно не беспокоиться о собственной безопасности. Ниже на картинке представлены основные правила техники безопасности по сварке:

Техника безопасности при выполнении сварочных работ

Рассмотрим самые основные требования безопасности при сварочных работах:

- в качестве основного правила безопасности при соединении металла, между баллонном с газом и генератором нужно соблюсти расстояние не менее пяти метров;

- при длительной обработке металла шланги нужно подвешивать, чтобы избежать их повреждения;

- при работе со сварочным оборудованием в помещениях, где есть другие установки или люди, необходимо ограждать сварочное пространство, чтобы защитить их от ожогов;

- техника безопасности при работе со сварочным агрегатом с использованием газов: сначала нужно немного открыть вентиль с кислородом, затем с ацетиленом (чтобы продуть шланг), а потом уже совершать поджог. При загрязненной горелке могут возникнуть хлопки и разбрызгивание материалов. Нельзя допускать, чтобы горелка «кашляла»;

- запрещено пользоваться газом в масляной среде. Также нужно избегать обратного удара, который может возникнуть, если наконечник горелки замасленный. Если пламя начинает двигаться в обратном направлении, необходимо сразу перекрыть вентили, чтобы избежать взрыва. При аргонодуговой сварке нужно соблюдать чистоту оборудования, чтобы в сварочный процесс не попало масло;

- важно знать, на каком расстоянии должны располагаться сварочные кабели от баллонов. Согласно СНиП 12-03-2001 – не менее 0,5 метра.

Техника безопасности при выполнении сварочных работ от обратных ударов:

- нельзя допускать резкого снижения давления кислорода. Это бывает при замерзании редуктор или при окончании газа в баллоне;

- необходимо избегать сильного перегрева мундштука;

- постоянно мундштук прочищать, избегая его засорения.

Соблюдая меры безопасности при проведении работ, нужно время от времени охлаждать горелку. Это можно делать в сосуде с холодной водой, приготовленном заранее.

Самый первый метод соблюдения техники безопасности при производстве сварочных работ – это проверка утечки газа из баллона. Проверку проще всего осуществить мыльным раствором, который наносится на вентили. При утечке будет образовываться мыльный пузырь.

Чтобы провести в безопасности сварочные работы, ни в коем случае нельзя обрабатывать трубопроводы, находящиеся под давлением рабочей среды. Сначала нужно их полностью опустошить, а потом браться за работу.

Защита глаз и кожи мастера

От соблюдений техники безопасности при проведении сварочных работ зависит не только качество шва, целостность оборудования и окружающей среды, но и здоровье самого мастера.

Техника безопасности при ручной дуговой сварке требует специализированной формы одежды сварщика для защиты зрения и оголенного тела. При электродуговой сварке может быть три типа излучения:

- световое – ослепляет;

- ультрафиолетовое – провоцирует ожог роговицы;

- инфракрасное – вызывает помутнение и катаракту.

Инертный и рабочий газ при испарении может вызвать тошноту, головную боль, общую слабость. По технике безопасности при проведении сварочных работ необходимо не только обеспечить полноценную вентиляцию, но и защиту лица сварщика. Для этого есть специальные сварочные маски. Смой популярной считается «Хамелеон». Она самостоятельно адаптируется под любой вид сварки и обеспечивает хорошую видимость и надежную защиту. Некоторые модели оснащены специальным турбоблоком, качающим воздух под самку, что обеспечивает длительную непрерывную работу. Чтобы защитить дыхательную систему от газов, дополнительно рекомендуется применять респираторы или противогазы, особенно при работе в закрытом пространстве.

Техника безопасности при ручной дуговой сварке подразумевает, кроме соблюдения норм к аппаратуре и соблюдения правил личной защиты, замену материалов на менее вредные и токсичные. Например, электроды с кислым покрытием можно заменить на рутинные. Они менее токсичны, но при этом качество шва никак не ухудшится. Кроме этого можно отметить еще несколько важных правил:

- при ручных работах не стоит выбирать слишком длинные провода. В среднем – 5-10 метров;

- новичкам строго запрещено работать ручным аппаратом в условиях чрезмерной влажности;

- важно исключить оголенные участки тела, так как на них может попасть расплавленный металл;

- работая на высоте всегда необходимо применять страховочный пояс.

Техника безопасности при ручной дуговой сварке должна соблюдаться при всех видах работы, вне зависимости от их длительности. Например, если необходимо заварить одну небольшую трещинку, все равно нужно надеть робу и защитную маску.

При процессах на предприятиях многие действия производятся в автоматизированном режиме, чтобы снизить нахождение человека в сварочной зоне.

Электробезопасность при выполнении сварочных работ

При электродуговой сварке и при сварке полуавтоматом необходимо соблюдать следующую ТБ:

- Все электрическое оборудование должно быть необходимо надежно заземлить.

- Перед началом работы необходимо проверить целостность всех проводов и наличие механических повреждений на аппарате.

- Во время длительных перерывов необходимо отсоединять оборудование от сети.

- При переносе и перемещении аппарата необходимо следить за положением проводов, чтоб они не путались и не соприкасались с маслами или водой.

Техника безопасности при сварке должна быть всегда перед глазами мастера. Это те установки, которые должны помнить наизусть и новички и профессионалы, так как работа с газами под давлением и с электрическими приборами одновременно может быть очень опасной.

Подробнее о технике безопасности при сварке и об охране труда при использовании термической техники можно посмотреть в видео:

Читайте также: