Преимущества сварки под флюсом

Обновлено: 16.05.2024

Сварка под флюсом – дуговая сварка, при которой дуга горит под слоем порошкообразного сварочного флюса.

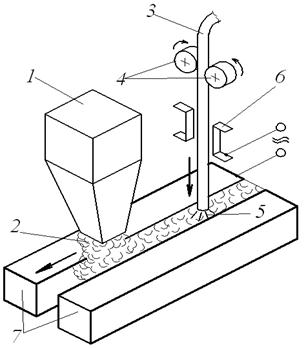

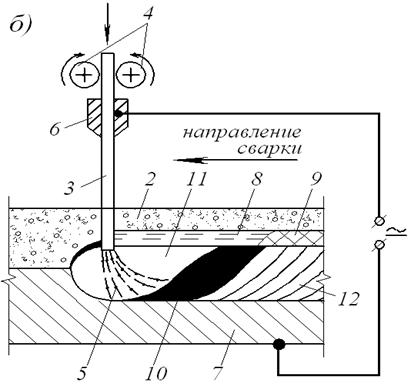

По степени механизации процесса различают автоматическую сварку под флюсом (подача электрода в зону сварки и перемещение электрода вдоль свариваемых кромок механизированы) и механизированную (механизирована только подача электрода). Схема процесса автоматической сварки под слоем флюса приведена на рис. 10.8.

Электродная проволока с помощью ведущего и нажимного роликов подается в зону сварки. Кромки свариваемого изделия в зоне сварки покрываются слоем флюса, подаваемого из бункера. Толщина слоя флюса составляет t ≈ 30…50 мм. Сварочный ток подводится к электроду через токопроводящий мундштук, находящийся на небольшом расстоянии (40…60 мм) от конца электродной проволоки. Благодаря этому при автоматической сварке можно применять большие сварочные токи. Дуга возбуждается между свариваемым изделием и электродной проволокой. При горении дуги образуется ванна расплавленного металла, закрытая сверху расплавленным шлаком и оставшимся нерасплавленным флюсом.

Пары и газы, образующиеся в зоне дуги, создают вокруг нее замкнутую газовую полость. Некоторое избыточное давление, возникающее при термическом расширении газов, оттесняет жидкий металл в сторону, противоположную направлению сварки. Тонкий слой металла сохраняется лишь у основания дуги. В таких условиях обеспечивается глубокий провар основного металла. Дуга горит в газовой полости, закрытой расплавленным шлаком, в результате чего значительно уменьшаются потери теплоты и металла на угар и разбрызгивание.

По мере перемещения дуги вдоль свариваемых кромок наплавленный металл остывает и образуется сварной шов. Жидкий шлак, имея более низкую температуру плавления, чем металл, затвердевает несколько позже, замедляя охлаждение металла шва. Продолжительное пребывание металла шва в расплавленном состоянии и медленное остывание способствуют выходу на поверхность всех неметаллических включений и газов, получению чистого, плотного и однородного по химическому составу металла шва. Образовавшуюся при остывании жидкого шлака корку вместе с нерасплавленным флюсом после окончания сварки удаляют.

Преимуществами сварки под флюсом перед ручной являются:

1. Высокая производительность, превышающая производительность ручной сварки в 5…10 раз. Это достигается за счет применения больших токов, более концентрированного и полного использования теплоты в закрытой зоне дуги, снижения трудоемкости за счет механизации процесса сварки.

2. Высокое качество металла шва вследствие хорошей защиты сварочной ванны расплавленным шлаком от кислорода и азота воздуха, легирования металла шва, увеличения плотности металла при медленном охлаждении под слоем застывшего шлака.

Рис. 10.8. Схема процесса автоматической сварки под слоем флюса:

а – схема сварки; б – сварочный процесс в зоне дуги;

1 – бункер; 2 – нерасплавленный флюс; 3 – электродная проволока;

4 – ведущий и нажимной ролики; 5 – сварочная дуга; 6 – токоподводящий мундштук; 7 – свариваемое изделие; 8 – жидкотягучая пленка шлака;

9 – шлаковая корка; 10 – сварочная ванна (расплавленный металл);

11 – замкнутая парогазовая полость; 12 – сварной шов

3. Экономия электродного металла при значительном снижении потерь на угар, разбрызгивание металла и огарки. При ручной сварке эти потери достигают 20…30%, а при автоматической сварке под флюсом они не превышают 2…5%.

4. Улучшение условий труда сварщиков.

Однако автоматическая сварка имеет свои недостатки: ограниченная маневренность сварочных автоматов; сварка выполняется, главным образом, в нижнем положении; невозможность визуального наблюдения за горением дуги и формированием шва; засыпка и уборка флюса требуют дополнительных трудозатрат.

Сварочным флюсом называется неметаллический материал, расплав которого необходим для сварки и улучшения качества шва. Флюс защищает дугу и сварочную ванну от вредного воздействия окружающего воздуха и осуществляет металлургическую обработку сварочной ванны. Флюс должен обеспечивать хорошее формирование и надлежащий химический состав шва, высокие механические свойства сварного соединения, устойчивость процесса сварки. По способу изготовления флюсы разделяют на плавленые и неплавленые. Плавленые флюсы представляют сплав окислов и солей SiO2, MnО, CaF2 (флюсы марок АН-348А, ОСЦ-45). Неплавленые флюсы (керамические) – это механическая смесь элементов, окислов и солей (рутил, марганцевая руда, кварцевый песок, марганец).

Преимуществом плавленых флюсов являются высокие технологические свойства (защита и формирование шва, отделимость шлаковой корки) и механическая прочность. Преимуществом керамических флюсов является возможность легирования металла шва через флюс. Наиболее широкое распространение получили плавленые флюсы.

Оборудование для сварки под слоем флюса.Сварочное оборудование по своему назначению делят на два вида: основное, с помощью которого осуществляют собственно сварку; вспомогательное, предназначенное для установки и перемещения свариваемых конструкций, сварочных автоматов, полуавтоматов в процессе сварки (манипуляторы, вращатели, кантователи, тележки, площадки, столы и т.п.).

Для выполнения сварки под слоем флюса предназначены подвесные сварочные автоматы (А-1401, А-639 и др.) и автоматы тракторного типа (АДФ-1001, АДФ-1202). В процессе сварки подвесные автоматы перемещаются вдоль шва по специальным направляющим, закрепленным над свариваемыми конструкциями. Сварочные тракторы могут перемещаться вдоль шва как по направляющим, так и непосредственно по конструкции.

Трактор комплектуется сварочным выпрямителем марки ВДУ-1202, в который встроен блок управления трактором.

Технические характеристики сварочного трактора АДФ-1202 представлены в табл. 10.3.

Технические характеристики сварочного трактора АДФ-1202

| Параметр | Характеристика |

| Напряжение питания (50 Гц), В Номинальная потребляемая мощность, кВА Максимальный сварочный ток, А Диапазон регулирования сварочного тока, А Род сварочного тока Защитная среда Диапазон регулирования напряжения на дуге, В Диаметр электродной проволоки, мм Скорость подачи электродной проволоки, м/мин Скорость сварки, м/мин Масса: источника питания, кг сварочного трактора, кг | 3×380 300…1250 постоянный флюс 24…56 2…6 1…6 0,2…2 |

Трактор обеспечивает возможность выполнения стыковых и угловых швов вертикальным и наклонным электродами. При сварке электрод может находиться в пределах колесной базы трактора или вне ее, то есть. может быть вынесен в сторону. Для корректировки положения электродов относительно шва предусмотрено его перемещение в поперечном направлении.

Механизированная сварка под слоем флюса выполняется с помощью полуавтоматов, не имеющих механизма перемещения электродов вдоль шва. Это перемещение сварщик выполняет вручную.

Выбор режима автоматической сварки и его влияние на форму шва. Форма и размеры шва оказывают существенное влияние на структуру сварного шва и механические свойства сварного соединения и определяются режимами сварки. Параметры режима сварки: величина сварочного тока, напряжение дуги, род и полярность тока, диаметр электрода, скорость сварки, скорость подачи электрода, величина вылета электрода, положение изделия, марка и грануляция флюса.

С увеличением сварочного тока увеличивается количество выделяемого тепла и повышается давление дуги. Дуга углубляется в основной металл, глубина провара возрастает. В результате погружения дуги ширина провара изменяется незначительно. Увеличение тока повышает скорость плавления электродной проволоки.

Повышение напряжения на дуге влечет за собой увеличение площади основания конуса дуги, следовательно, и ширины шва. При повышении напряжения глубина провара увеличивается незначительно.

С уменьшением диаметра электрода при неизменной силе тока увеличивается плотность тока, уменьшается блуждание дуги, происходит концентрация тепла на малой площади свариваемого металла и, следовательно, уменьшается ширина шва и увеличивается глубина провара.

При высоких скоростях сварки уменьшаются глубина и ширина провара. На глубину провара также оказывают влияние размеры зерен флюса. При применении более мелкого флюса глубина провара увеличивается.

Автоматическая дуговая сварка под флюсом. Преимущества и недостатки область применения.

сварка электрической дугой, горящей между концом сварочной проволоки и свариваемым металлом под слоем флюса.

Сварка под флюсом применяется в стационарных цеховых условиях для всех металлов и сплавов, включая разнородные металлы толщинами от 1,5 до 150 мм.

· велики трудозатраты, связанные со стоимостью флюса.

· трудности корректировки положения дуги относительно кромок свариваемого изделия;

· экологическое воздействие газов на оператора;

· невидимость места сварки, расположенного под толстым слоем флюса;

· нет возможности выполнять сварку во всех пространственных положениях без специального оборудования;

· повышеннаяжидкотекучесть расплавленного металла и флюса;

· требуется тщательная сборка кромок под сварку. При увеличенном зазоре между кромками возможно вытекание в него расплавленного металла и флюса и образование в шве дефектов.

· минимальные потери электродного металла;

· максимально надёжная защита зоны сварки;

· минимальная чувствительность к образованию оксидов;

· не требуется защитных приспособлений от светового излучения, так как дуга горит под слоем флюса;

· низкая скорость охлаждения металла обеспечивает высокие показатели механических свойств металла шва.

62. Электрошлаковая сварка. Преимущества и недостатки область применения.

Широко применяют в тяжёлом машиностроении для изготовления ковано-сварных и лито сварных конструкций .

Обладает рядом преимуществ по сравнению с автоматической сваркой под флюсом: повышенной производительностью, лучшей макроструктурой шва и меньшими затратами на выполнение одного метра сварного шва повышение производительности непрерывность процесса сварки выполнением шва за один проход при любой толщине металла и увеличением сварочного тока 1.5-2 раза.

Недостатки образования крупного зерна в шве и околошовной зоне в следствии замедленного нагрева и охлаждения. После сварки необходима термическая обработка для измелчения зерна в металле сварного соединения.

63. Плазменная сварка. Преимущества и недостатки область применения.

Плазменная сварка используется в авиационной, космической, машиностроительной, автомобилестроительной, электротехнической, пищевой промышленности и других отраслях народного хозяйства, где к конструкциям предъявляются высокие требования к качеству их изготовления.

К преимуществам сварки относят:

- высокую концентрацию тепла при минимальной зоне теплового воздействия, что исключает в процессе сварки коробление деталей, а значит и отпадает необходимость в их правке;

- стабильность горения дуги;

- высокую скорость сварки (до 50 м/час), что позволяет повысить производительность труда;

- проплавление металла на всю глубину, что позволяет перед сваркой не осуществлять разделку кромок;

- широкие пределы регулирования сварочной дуги;

- отсутствие разбрызгивания металла в процессе проведения работ;

- экономичность;

- высокое качество полученного сварного соединения;

- возможность полной автоматизации сварочного процесса.

К недостаткам относят:

- сложность обслуживания некоторых видов оборудования;

- необходимость соблюдать технику безопасности.

64. Термомеханическая сварка и механическая. Электроконтактная сварка.

Термомеханический класс сварки основан на использовании совместного действия тепла и давления, вводимых в зону сварки. Термомеханический, или термопрессовый, класс сварки по принципу действия во многом аналогичен рассмотренному выше механическому классу сварки. Основное отличие в том, что тепловая энергия вводится в зону сварки извне. Тепловая энергия образуется при прохождении электрического тока через сопротивление по границе «металл—металл», введением теплоты от газовой горелки, электрическим разрядом от конденсатора. Используется также тепловая энергия от дугового разряда.

В соответствии с этим термомеханический класс сварки разделяют на следующие виды:

• электроконтактная сварка;

• диффузная сварка;

• газопрессовая сварка;

• дугопрессовая сварка;

• сварка аккумулированной энергией.

Электроконтактная сварка является одним из самых распространенных видов сварки металлов давлением. Электроконтактная сварка относится к видам сварки с кратковременным нагревом места соединения деталей без оплавления или с оплавлением и осадкой разогретых заготовок. Характерная особенность этих процессов – пластическая деформация, в ходе которой формируется сварное соединение. В процессе этой деформации происходит удаление окислов из зоны сварки, устранение раковин и местное уплотнение металла.

К механическому классу относят виды сварки, осуществляемые с использованием механической энергии и давления.

К механическому классу относят следующие виды сварки:

• холодная сварка;

• сварка взрывом;

• сварка трением;

• ультразвуковая сварка.

Механическая энергия используется для сближения поверхностей на уровень межатомных взаимодействий элементов свариваемых деталей с образованием устойчивых связей.

Простота оборудования и высокая скорость процесса сварки позволили занять механическому классу сварки достойное место в различных технологических процессах.

Преимущества дуговой сварки

Преимущества дуговой сварки являются залогом ее популярности. Именно эту технологию соединения деталей используют при строительстве зданий, мостов и других объектов, а для бытовых нужд этот способ сварки – один из самых доступных и простых.

Но, несмотря на такую распространенность, дуговая сварка имеет свои особенности и нюансы, которые раскрывают ее лучшие стороны. В то же время, как и у любой технологии, есть у нее и недостатки. О том, насколько достоинства дуговой сварки перевешивают ее негативные стороны, расскажем в нашей статье.

Технология и виды дуговой сварки

Высокую температуру, достаточную для того, чтобы расплавить соединяемые кромки деталей, создают с помощью электродуги. В месте соединения заготовок металл из твердого состояния переходит в жидкое, при этом частицы на кромках перемешиваются. По мере остывания жидкого расплава образуется сварочный шов, скрепляющий заготовки.

Зона обработки, которая перемещается за электродом и электродугой и включает в себя линию шва, называется сварочной ванной. На металлическом стержне электрода нанесен специальный состав или флюс, который, расплавляясь в процессе нагревания, выделяет защитное облако инертного газа. Это не дает расплаву окисляться.

Чтобы создать и поддерживать электрическую дугу между держателем и заготовкой, на них производится подача напряжения.

Ручная дуговая сварка осуществляется с помощью постоянного или переменного тока, для чего рабочая зона оснащается специализированными или универсальными источниками.

Заготовки, имеющие в составе цветные металлы и сплавы, отличает повышенная химическая активность при нагревании. Поэтому для проведения процесса в зону сварки подают специальные защитные газы.

Учеными и изобретателями постоянно совершенствуются технологии ручной дуговой сварки, вносятся корректировки, повышающие ее качество и эффективность.

Цель дуговой сварки – соединение деталей неразъемным, прочным и долговечным швом. На современных металлообрабатывающих производствах эту сборочную технологию применяют чаще всего. С помощью данного вида металлообработки производят самые разнообразные изделия и конструкции, к которым относятся также сложные узловые соединения. Их назначение − противостоять высоким статическим, динамическим и периодическим нагрузкам, экстремальным температурам, а также воздействию агрессивной среды и радиации, высокого и низкого давления.

Рекомендуем статьи по металлообработке

Прочное и долговечное соединение при выполнении сварочной операции обеспечивается при условии бесперебойного электроснабжения. Выполнять работу можно только в сухих помещениях или во временных сооружениях, чтобы производственному процессу не мешали погодные факторы (дождь, снег и ветер).

Технологии дуговой сварки классифицируют в зависимости от типа:

- применяемых электродов она может быть плавящейся и неплавящейся.

- используемого тока: постоянная, переменная, трехфазная.

- подготовительной термообработки заготовок: обычная, «на горячее».

- от уровня автоматизации технологии сварки: ручная, полуавтоматическая.

Разработаны также варианты сваривания, предназначенные для выполнения работы в особых производственных условиях.

Преимущества и недостатки дуговой сварки

К общим преимуществам этой технологии относятся:

- Простота применения ручной дуговой сварки: не требуется приобретать дорогостоящее специальное оборудование и расходные материалы.

- Работа осуществляется посредством соответствующей аппаратуры при включении в сеть 220 В или 380 В.

- Сваривание конструктивных элементов может производиться под разными углами наклона.

- Метод подходит для соединения деталей, расположенных неудобно, высоко, в труднодоступном месте.

- Подбирая электроды в зависимости от вида металла можно работать с разными материалами.

- Сварочные агрегаты небольшие по размеру, им нужно обычное электропитание, их легко переносить и использовать там, где необходимо.

- Преимущества аппаратов, работающих на постоянном токе.

Плюс этого оборудования в том, что создается более устойчивая электрическая дуга, а разница в выделении тепла между положительным и отрицательным полюсами приводит к более гибкой регулировке температуры – имеется в виду создание прямой (минус на электроде) или обратной (минус на заготовке) полярности. Это преимущество помогает повышать качество работы с цветными металлами, тонкими металлическими листами и некоторыми специальными видами стали.

- Плюсы оборудования, действующего на основе переменного тока.

Электросварочные трансформаторы переменного тока обладают небольшими габаритами и весом, удобством эксплуатации и эффективностью, к тому же их стоимость не слишком высока.

- Преимущества дуговой сварки под флюсом.

Во время дуговой сварки всегда образуются брызги и искры. Также процесс сопровождается интенсивным ультрафиолетовым излучением и выделением дыма. СПФ исключает все эти вредные факторы благодаря толстому слою флюса, покрывающему расплавленную поверхность металлической заготовки. Поэтому операция относится к экологически чистым технологиям.

Так как дым и излучения при этом виде сварки отсутствуют, она безопаснее других сварочных работ. Работникам, осуществляющим функции контроля за работой аппарата, не требуется надевать защитный костюм, они могут выполнять обязанности в обычной рабочей одежде.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Операция дуговой сварки под флюсом осуществляется с помощью электричества, поэтому в применении высокого давления нет необходимости. А вот повышенное количество тепловой энергии, выделяемое в процессе, способствует тому, что толстые профили из металла соединяют именно таким способом.

Еще одно преимущество сварки под флюсом в том, что она обеспечивает высокую скорость осаждения металлов. Эта характеристика увеличивает глубокую обработку и качественное выполнение сварного шва. Порошковая проволока в данном случае дает еще большее преимущество в виде увеличения скорости осаждения по сравнению с обычной проволокой сплошного типа.

А благодаря очень высокой температуре, создаваемой в точке касания, скоростной режим увеличивается до 5 м в минуту. В конечном итоге сварной шов будет иметь большую однородность, вязкость, коррозионную стойкость и долговечность. Помимо этого, форма шва будет выглядеть более эстетичной и гладкой.

Чаще всего технологам приходится решать проблему деформации шва, полученного при выполнении сварочных работ. Этот дефект возникает из-за того, что в зоне обработки происходит расширение и сжатие цветных металлов рядом со швом и в самом шве. Преимущества СПФ, а именно использование высокой концентрации тепла и большой скорости, позволяют снизить вероятность появления подобных дефектов.

При применении этого метода предъявляется меньше требований по защите рабочего места от воздействий атмосферных факторов. Дуговую сварку под флюсом можно использовать даже в районах с сильными ветрами, они не будут помехой при работе.

От преимуществ перейдем к недостаткам дуговой сварки:

- Наличие вредных факторов, влияющих на здоровье: ядовитых смесей газа, высокой температуры, яркого света при создании электродуги.

- Без обеспечения защиты есть угроза попасть под напряжение.

- Есть необходимость периодической замены электродов, так как в местах перехода на новый электрод могут образовываться кратеры, что сказывается на качестве шва.

- Влияние человеческого фактора, квалификация работника не всегда высокая.

- Минусы сварки на переменном токе.

Этот метод труднее использовать при работе на потолке или вертикальных поверхностях. Также здесь применяются более дорогие обмазанные электроды, соответственно, стоимость работ увеличивается. Однако качественные показатели сварочного шва на постоянном и переменном токе одинаковые.

Области применения дуговой сварки

Технология дуговой сварки – это один из универсальных и широко распространенных методов металлообработки, к которым также относятся штамповка, литье, прокат металлических заготовок. Способ состоит в соединении деталей или элементов конструкций с помощью специальных электродов, имеющих силикатную обсыпку на своей поверхности. Во время процесса силикатный слой служит для расплавления электрода, что и позволяет получить прочное скрепление заготовок.

Технология дуговой сварки применяется, когда необходимо:

- Соединить плоские детали или элементы сеточных конструкций при монтаже пространственных блоков.

- Создать прочные каркасы и арматурные сетки, соединяя отдельные металлические стержни.

- Соединить блоки во время монтажа сооружений блочного типа непосредственно на площадке.

- Совместить закладные элементы и стержни арматуры при возведении железобетонных зданий и сооружений.

- Подготовить арматуру на профильном предприятии, если отсутствует стыковочное контактное оборудование и устройства.

- Соединить стержни арматуры, имеющие диаметр от 10 мм. При сварке каркасных конструкций из стержней, диаметр которых превышает 8 мм, дуговой метод применять запрещено, так как технология слишком усложняется и возможно пережигание арматуры.

Дуговую сварку, наряду с контактной сварочной технологией, широко применяют на строительных площадках для монтажа различных сооружений из арматурных деталей.

Существуют аппараты, работающие с источниками постоянного тока до 1250 А и переменного до 1000 А. К преимуществам первых относится возможность сваривать ответственные конструкции из высоко- и низколегированной стали разных марок, а также никелевые сплавы, медь и тонкостенные изделия из низкоуглеродистой стали.

Двух- и трехдуговую сварку можно осуществлять с помощью специального оборудования, в комплект с которым входит трансформатор на токи до 2000 А. Иногда необходимо применение комбинированного питания, дающего преимущество работать на постоянном и переменном токах. Такая аппаратура может развивать скорость до 300 м/час.

Использование полуавтоматов для СПФ ограничено особенностями их эксплуатации: можно выполнять шов только снизу, при работе нет возможности наблюдать за тем, в каком положении находится электрод, сваривающий кромки деталей.

Полуавтоматическая сварка под флюсом продолжает использоваться на некоторых предприятиях благодаря тому, что у нее есть важное преимущество: при работе отсутствует разбрызгивание и сварщик может не надевать щиток и маску для защиты. Чаще всего эти аппараты применяются при монтаже элементов сооружений из железобетона.

Область применения полуавтоматов для дуговой сварки плавящимися электродами в защитной среде углекислого газа распространяется на участки производства, выполняющих соединение швов небольшой длины или сложных по конфигурации. При этом пространственное положение не имеет значения. Кроме того, полуавтоматическое оборудование используют, когда свариваемые конструкции не отвечают требованиям точности сборки, необходимой для работы сварочных агрегатов автоматического типа.

При использовании полуавтоматической сварки производительность, по сравнению с ручной, увеличивается в 1,5–3 раза. Сварочные полуавтоматы обеспечивают разбег величин малого тока до 50 А, что дает преимущество этому виду сварки и позволяет соединять изделия из углеродистой стали, имеющих толщину от 0,8 мм. Прежде такую работу выполняли газовым оборудованием.

Сварка электрозаклепками, используемая во время соединения стальных деталей (имеется в виду сталь горячего проката) в единую конструкцию, осуществляется полуавтоматами, работающими непрерывно или точечно. Этот метод заменил используемую ранее контактную точечную сварку.

Еще одно преимущество дуговой сварки, о котором стоит рассказать, − это отсутствие разбрызгивания благодаря тому, что применяется порошковая проволока и углекислый газ для создания защитной атмосферы в зоне расплава. Этот плюс также дает возможность работать с помощью автоматов и полуавтоматов на конструкциях, которым необходима повышенная прочность при эксплуатации. Если дополнительная газовая защита не применяется, то такая аппаратура используется при возведении зданий из железобетона и монтаже конструкций из стали.

Преимущества специальных автоматов, которые используют порошковую проволоку и формируют сварочную ванну в месте соединения, нашли применение при монтаже магистральных линий. К примеру, таким образом с помощью комплекса «Стык» соединяют неповоротные стыки труб, а также это оборудование может применяться в различных пространственных положениях элементов трубопровода при их сваривании.

Агрегаты, осуществляющие сварку плавящимися электродами в среде инертного газа, подходят для изготовления монтажных объектов из легированной стали (толщина от 1,5 мм), титановых деталей, конструктивных элементов их цветных металлов или сплавов (толщина от 2 до 2,5 мм). Сегодня на производстве предпочитают работать полуавтоматическими импульсно-дуговыми сварочными аппаратами. Их преимущество в том, что имеется возможность выполнять сварку деталей, имеющих толщину от 0,8 мм, применяя проволоку диаметром от 1,2 до 2 мм. Конструкции могут занимать разные пространственные положения.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Вопрос №10. Автоматическая сварка под флюсом. Схема процесса. Роль флюса. Преимущества и недостатки

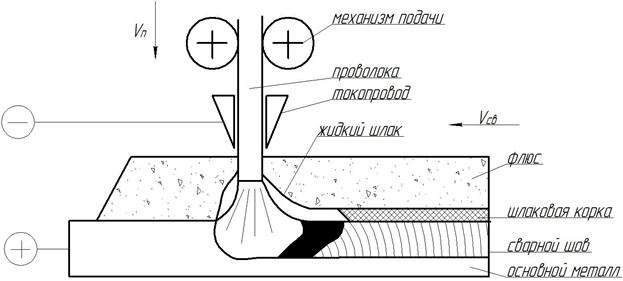

Автоматическая дуговая сварки под флюсом. При этом способе используют процесс, отличающийся от ручной сварки покрытыми электродами следующим: сварку ведут непокрытой электродной проволокой, дугу и сварочную ванну защищают флюсом, подача и перемещение электродной проволоки механизированы. Автоматизированы процессы зажигания дуги и заварка кратера в конце шва. Указанные особенности автоматической сварки обеспечивают значительное повышение ее производительности и более высокое качество сварных соединений по сравнению с ручной сваркой.

Дуга горит между электродной проволокой и основным металлом. Столб дуги и металлическая ванна жидкого металла со всех сторон плотно закрыты слоем флюса толщиной 30— 50 мм. Часть флюса, окружающего дугу, расплавляется, образуя на поверхности расплавленного металла ванну жидкого шлака. Для сварки под флюсом характерно глубокое проплавленне основного металла. Действие мощной дуги и весьма быстрое движение электрода вдоль заготовки обусловливают оттеснение расплавленного металла в сторону, противоположную направлению сварки. По мере поступательного движения электрода происходит затвердевание металлической и шлаковой ванн с образованием сварного шва, покрытого твердой шлаковой коркой. Электродную проволоку подают в дугу и перемещают ее вдоль шва механизированным способом с помощью механизмов подачи и перемещения. Ток к электроду поступает через токоподвод .

Основные преимущества автоматической сварки под флюсом по сравнению с ручной дуговой сваркой состоят в повышении до 15—20 раз производительности процесса сварки, качества сварных соединений и уменьшении себестоимости 1 м сварного шва.

Повышение производительности достигается за счет использования больших сварочных токов (до 2000 А) и непрерывности процесса сварки. Применение голой проволоки позволяет приблизить токоподвод на минимально возможное расстояние от дуги и тем самым устранит опасный разогрев электрода при большой силе тока. Плотная флюсовая защита сварочной ванны предотвращает разбрызгивание и угар расплавленного металла в условиях действия мощной дуги. Увеличение тока сопровождается увеличением глубины проплавленин, что позволяет сваривать металл большой толщины (до 20 мм) за один проход без разделки кромок.

Качество сварных швов обеспечивается повышением механических свойств наплавленного металла благодаря надежной защите сварочной ванны флюсом, интенсивного раскисления и легирования вследствие увеличения объема жидкого шлака и сравнительного медленного охлаждения шва под флюсом и твердой шлаковой коркой; улучшением формы и поверхности сварного шва и постоянством его размеров по всей длине вследствие регулирования режима сварки, механизированной подачи и перемещения электродной проволоки.

Читайте также: