Презентации по технологии сварки

Обновлено: 28.04.2024

Презентация на тему: " Т ЕХНИКА И ТЕХНОЛОГИЯ РУЧНОЙ ДУГОВОЙ СВАРКИ Техника выполнения швов Ю.А.Дементьев Краевое государственное образовательное учреждение начального профессионального." — Транскрипт:

1 Т ЕХНИКА И ТЕХНОЛОГИЯ РУЧНОЙ ДУГОВОЙ СВАРКИ Техника выполнения швов Ю.А.Дементьев Краевое государственное образовательное учреждение начального профессионального образования «Профессиональное училище 46»

2 pptPlex Section Divider Техника выполнения швов The slides after this divider will be grouped into a section and given the label you type above. Feel free to move this slide to any position in the deck.

3 Д ЛИНА ДУГИ Технология ручной дуговой сварки предусматривает выполнение следующих операций: возбуждение дуги, перемещение электрода в процессе сварки, порядок наложения швов в зависимости от особенностей сварных соединений. В процессе сварки необходимо поддерживать постоянную длину дуги, которая зависит от марки и диаметра электрода. Ориентировочно нормальная длина дуги, мм: L Д = (0,5. 1,1)d. где d диаметр электрода, мм.

4 Умение поддерживать дугу постоянной длины характеризует квалификацию сварщика. Длина дуги существенно влияет на качество сварного шва и его геометрическую форму. Длинная дуга способствует более интенсивному окислению и азотированию расплавляемого металла, увеличивает разбрызгивание, а при сварке покрытыми электродами основного типа приводит к пористости металла.

5 П ОЛОЖЕНИЕ ЭЛЕКТРОДА Наклон электрода при сварке зависит от выполнения шва в пространстве, толщины и состава основного металла, а также диаметра электрода, вида и толщины его покрытия Сварку можно вести слева направо, справа налево, от себя и к себе. Независимо от направления сварки электрод должен быть наклонен к оси шва так, чтобы основной металл проплавлялся на наибольшую глубину и правильно формировался шов

7 Д ВИЖЕНИЯ ЭЛЕКТРОДА В процессе сварки электроду сообщается движение в трех направлениях. Первое движение поступательное, направлено по оси электрода. Этим движением поддерживается постоянная длина дуги в зависимости от скорости плавления электрода.

8 Второе движение перемещение электрода вдоль оси валика для образования шва Скорость этого движения устанавливается в зависимости от силы тока, диаметра электрода, скорости его плавления, вида шва и других факторов При отсутствии поперечных движений электрода получается узкий шов (ниточный валик) шириной примерно 1,5 диаметра электрода Такие швы применяют при сварке тонких листов, наложении первого (корневого) слоя многослойного шва, сварке по способу опирания и в других случаях

9 Третье движение перемещение электрода поперек шва для получения требуемых ширины шва и глубины проплавления Поперечные колебательные движения конца электрода определяются формой разделки, размерами и положением шва, свойствами свариваемого материала, навыком сварщика Ширина швов, получаемых с поперечными колебаниями, обычно составляет 1,55 диаметров электрода

10 pptPlex Section Divider Способы заполнения шва The slides after this divider will be grouped into a section and given the label you type above. Feel free to move this slide to any position in the deck.

11 С ПОСОБЫ ЗАПОЛНЕНИЯ ШВА ПО ДЛИНЕ И СЕЧЕНИЮ Порядок заполнения швов имеет большое значение для обеспечения работоспособности сварной конструкции, уменьшения внутренних напряжений и деформаций. Под порядком заполнения шва понимают как последовательность заполнения разделки шва по поперечному сечению, так и последовательность сварки по длине шва.

12 В зависимости от количества слоев (проходов), необходимых для заполнения сечения шва, различают однослойные, многослойные и многослойные многопроходные швы Если число слоев равно числу проходов дугой, то шов называют многослойным. В случае, если некоторые из слоев выполняются за несколько проходов, такой шов называют многопроходным Многослойные швы чаще применяют в стыковых соединениях, многопроходные в угловых и тавровых

13 По протяженности все швы условно можно разделить на три группы: короткие до 300 мм, средние , длинные свыше 1000 мм. В зависимости от протяженности шва, свойств свариваемого материала, требований к точности и качеству сварных соединений сварка швов может выполняться различными способами. Короткие швы выполняют напроход от начала шва до его конца Швы средней длины сваривают от середины к концам, т. е. обратноступенчатым способом Швы большой длины выполняют двумя способами: от середины к концам (обратноступенчатым способом) и вразброс

15 При обратноступенчатом способе весь шов разбивается на небольшие участки длиной мм. На каждом участке сварку ведут в направлении, обратном общему направлению сварки Горкой или каскадом выполняют швы соединений ответственных конструкций большой толщины (свыше 2025 мм), когда появляются объемные напряжения и возрастает опасность образования трещин

16 При сварке горкой сначала в разделку кромок наплавляют первый слой небольшой длины ( мм), затем второй слой, перекрывающий первый и имеющий в два раза большую длину. Третий слой перекрывает второй на мм. Так наплавляют слои до тех пор, пока на небольшом участке над первым слоем разделка не будет заполнена. Затем от этой горки сварку ведут в разные стороны короткими швами тем же способом. Таким образом, зона сварки все время находится в горячем состоянии, что предупреждает появление трещин. Сварка каскадом является разновидностью сварки горкой.

19 В ЫБОР ЧИСЛА ПРОХОДОВ ПРИ СВАРКЕ СТЫКОВЫХ И УГЛОВЫХ СОЕДИНЕНИЙ Стыковое соединениеУгловое соединение Толщина кромок, мм Число проходов без подварки Катет шва, ммЧисло проходов …2 2…3 3…4 3…5 4…6 5…6 5… …2 3 3…4 4…5 5…6 6…7

20 О КОНЧАНИЕ ШВА При окончании сварки обрыве дуги в конце шва следует правильно заваривать кратер. Кратер является зоной с наибольшим количеством вредных примесей, поэтому в нем наиболее вероятно образование трещин. По окончании сварки не следует обрывать дугу, резко отводя электрод от изделия. Необходимо прекратить все перемещения электрода и медленно удлинять дугу до обрыва; расплавляющийся при этом электродный металл заполнит кратер.

21 При сварке низкоуглеродистой стали кратер иногда выводят в сторону от шва на основной металл Если сваривают сталь, склонную к образованию закалочных структур, вывод кратера в сторону недопустим ввиду возможности образования трещин При случайных обрывах дуги или смене электродов дугу возбуждают на еще не расплавленном основном металле перед кратером и затем проплавляют металл в кратере

22 pptPlex Section Divider Технология сварки The slides after this divider will be grouped into a section and given the label you type above. Feel free to move this slide to any position in the deck.

23 Т ЕХНОЛОГИЯ СВАРКИ

24 В ЫБОР РЕЖИМА РУЧНОЙ ДУГОВОЙ СВАРКИ Под режимом сварки понимают группу контролируемых параметров, определяющих ее условия. Параметры режима сварки подразделяют на основные и дополнительные. К основным параметрам режима ручной сварки относят величину, род и полярность тока, напряжение на дуге, скорость сварки и диаметр электрода. Дополнительными параметрами являются величина вылета электрода, состав и толщина покрытий электрода, положение электрода и положение изделия при сварке.

25 Д ИАМЕТР ЭЛЕКТРОДОВ Определение режима сварки начинают с выбора диаметра электрода в зависимости от толщины свариваемого металла и вида соединения. Диаметр электродов выбирают в зависимости от толщины металла, катета шва, положения шва в пространстве. Примерное соотношение между толщиной металла S и диаметром электрода при сварке шва в нижнем положении приведено в таблице. Вертикальные, горизонтальные и потолочные швы независимо от толщины свариваемого металла выполняют электродами небольшого диаметра (до 4 мм), так как при этом меньше стекание жидкого металла и шлака из сварочной ванны. При сварке многослойных швов для лучшего провара корня шва первый шов сваривают электродом диаметром мм, а последующие электродами большего диаметра. S,мм1…23…54…1012…2430…60 d,мм2…33…44…55…6 6 и более

26 Рекомендуе мый диаметр электрода, мм 1,6- 2,0 3, 0 4,04,0-5,05,05,0-6,0 6,0- 8,0 Угловое и тавровое соед.. Катет шва,мм --- 3, 0 4,0-5,0---6,0-8,0--- Стыковое соед.. Толщина кромок, мм 1,5- 2,0 3, 0 4,0-8,09,0-12,0 13,0- 15,0 16,0- 20,0 20,0

27 С ИЛА СВАРОЧНОГО ТОКА обычно устанавливают в зависимости от выбранного диаметра электрода. При сварке швов в нижнем положении силу тока подсчитывают, пользуясь эмпирическими формулами. Iсв=Kd э. или I cв = (20 + 6d э )d Э, где К коэффициент, зависящий от диаметра электрода; d э диаметр электрода, мм.

28 Р ЕЖИМЫ РУЧНОЙ ДУГОВОЙ СВАРКИ СТЫКОВЫХ СОЕДИНЕНИЙ ( В НИЖНЕМ ПОЛОЖЕНИИ ) ЛИСТОВОЙ СТАЛИ Толщина листа, мм Диаметр электрода, мм Сила свар. тока, А Толщина листа, мм Диаметр электрода, мм Сила свар. тока, А 1-4 1, и более При сварке на вертикальной плоскости силу тока уменьшают нa %, а в потолочном положении на % по сравнению со значением, выбранным для нижнего положения.

29 Р ОД И ПОЛЯРНОСТЬ ТОКА Влияют на форму и размеры шва. При сварке постоянным током обратной полярности глубина провара на 4050 % больше, чем постоянным током прямой полярности, что объясняется различным количеством теплоты, выделяющейся на аноде и катоде. При сварке переменным током глубина провара на 1520 % меньше, чем при сварке постоянным током обратной полярности.

30 Н АПРЯЖЕНИЕ Напряжение оказывает на глубину провара незначительное влияние, от него зависит ширина шва. Напряжение на дуге зависит от характеристик источника питания, материала электрода и изделия. Изменять его можно, меняя длину дуги. Обычно напряжение дуги составляет В. Повышение напряжения дуги за счет увеличения ее длины приводит к снижению силы тока и глубины провара, увеличивает ширину шва. При увеличении напряжения ширина шва увеличивается независимо от полярности. С увеличением скорости сварки глубина провара и ширина шва понижаются.

31 С КОРОСТЬ РУЧНОЙ ДУГОВОЙ СВАРКИ Скорость ручной дуговой сварки зависит от квалификации сварщика и обычно выбирается в диапазоне м/ч. С увеличением скорости сварки снижаются глубина провара и ширина шва. Влияние скорости компенсируют увеличением силы тока.

Основы технологии сварочного производства

1. ОСНОВЫ ТЕХНОЛОГИИ СВАРОЧНОГО ПРОИЗВОДСТВА

2. ОБЩАЯ ХАРАКТЕРИСТИКА СВАРОЧНОГО ПРОИЗВОДСТВА

Сваркой называется процесс получения неразъемного соединения

конструкционных материалов путем местного приложения химической,

физической или механической энергии.

Сварка металлов происходит за счет межмолекулярных или межатомных

связей в металле соединения (сил сцепления).

Объем изготовленных сварных конструкция за последние 50 лет вырос более чем в

50 раз. Наибольший удельный вес в России занимает сварка плавлением.

Масса сварных конструкций составляет 50% от массы конструкций в автомобиле.

Трудоемкость сварных работ равна 20% от трудоемкости изготовления автомобиля.

Преимущества (по сравнению с болтовыми и заклепочными соединениями):

1) экономия металла до 30%;

2) повышение производительности труда на 20-25%;

3) автоматизация процесса;

4) возможность применения:

для наплавки изношенных поверхностей деталей;

для устранения дефектов (трещины, раковины и др.);

5) близкие к сварке процессы используются при резке металлов (плазменная резка

и др.)

КЛАССИФИКАЦИЯ СПОСОБОВ СВАРКИ

СВАРКА

ПО СТЕПЕНИ

МЕХАНИЗАЦИИ

-РУЧНАЯ;

-ПОЛУАВТОМАТИЧЕСКАЯ;

-АВТОМАТИЧЕСКАЯ.

ПО ЭНЕРГЕТИЧЕСКОМУ

ПРИЗНАКУ

-ТЕРМИЧЕСКАЯ;

-ТЕРМОМЕХАНИЧЕСКАЯ;

-МЕХАНИЧЕСКАЯ.

3

СВАРКА ТРЕНИЕМ

Сварка трением относится к процессам, в которых используются взаимное

перемещение свариваемых поверхностей, давление и кратковременный нагрев. В

результате нагрева и сжатия происходит совместная пластическая деформация.

Сварное соединение образуется вследствие возникновения металлических связей

между чистыми контактирующими поверхностями.

СВАРКА ТРЕНИЕМ

Применяется для соединения частей промежуточного вала коробки передач

автомобиля, клапанов механизма газораспределения, режущего инструмента.

8

СВАРКА ТРЕНИЕМ

-

Преимущества (по сравнению с ручной сваркой покрытыми электродами):

небольшая энергоемкость процесса;

высокая производительность;

возможность автоматизации;

высокие механические характеристики и качество сварного изделия.

-

Недостатки:

сложность необходимого оборудования;

узкий спектр применения метода;

невозможность применения в непроизводственных условиях;

ограниченность по номенклатуре свариваемых материалов.

9

11. СВАРКА ВЗРЫВОМ

Области применения

изготовление биметаллических листов

металлов и сплавов в любых сочетаниях;

изготовление сплошных и полых

цилиндрических композиционных заготовок

для профильного проката и непосредственного

использования в деталях машин;

облицовка заготовок деталей машин

(например, лопастей гидротурбин) металлами

и сплавами;

изготовление из разнородных металлов и

сплавов плоских композиционных карточек с

высокопрочным соединением слоев, вырезки

из них поперек слоев переходников

необходимой конфигурации (полос, колец,

фланцев и т. п.) и вварки их обычными

способами между деталями из одноименных

материалов;

изготовление волокнистых композиционных

материалов с неограниченным числом слоев

матрицы и волокон;

нанесения порошковых покрытий на

металлические поверхности.

Граница раздела металлов в

соединениях, сваренных взрывом.

Вверху – ниобий, внизу – медь

(х100х)

КОНТАКТНАЯ СВАРКА

ВИДЫ

ШОВНАЯ

ТОЧЕЧНАЯ

СТЫКОВАЯ

контактная сварка — процесс образования неразъемных соединений в результате

нагрева металла проходящим электрическим током и пластической деформации зоны

соединения под действием сжимающего усилия.

Характерная особенность этих процессов – пластическая деформация, в ходе

которой формируется сварное соединение.

Прочность соединения определяется размером и структурой сварной точки,

которые зависят от формы и размеров контактной поверхности электродов, силы

сварочного тока, времени его протекания через заготовки, усилия сжатия и состояния

поверхностей свариваемых деталей.

14. ШОВНАЯ (РОЛИКОВАЯ) СВАРКА

Шовная (роликовая) сварка

– разновидность контактной

сварки, при которой

заготовки соединяются

непрерывным или

прерывистым швом,

состоящим из отдельных

сварных точек, в результате

приложения усилия сжатия и

подвода тока к

вращающимся дисковым

электродам (роликам).

В зависимости от характера перемещения деталей и подачи сварочного тока

различают следующие способы шовной сварки:

- непрерывная;

- прерывистая;

- шаговая

15. СПОСОБЫ ШОВНОЙ СВАРКИ

16. СТЫКОВАЯ СВАРКА

При стыковой сварке для разогрева основного металла используют

электрическую дугу. Она комбинирует в себе контактную сварку, дуговую

сварку и сварку давлением. Стыковой сваркой изготавливают крепкое, чистое

сварочное соединение.

Для осуществления стыковой

сварки заготовки соединяются

под небольшим давлением.

Через основной металл

пропускают большой ток

низкого напряжения. Когда ток

установится, заготовки очень

медленно разводятся. Это

вызывает появление между

ними электрической дуги.

Дуга разогревает поверхности

обеих деталей, и после

достаточного разогрева они

сжимаются под очень

высоким давлением.

ТОЧЕЧНАЯ СВАРКА

Точечная сварка – процесс создания неразъемного соединения, при котором

заготовки соединяются в отдельных точках.

ТОЧЕЧНАЯ КОНТАКТНАЯ СВАРКА

Применяется для соединения тончайших деталей (до 0,02 мкм) электронных

приборов, для сварки стальных конструкций из листов толщиной до 20 мм в

автомобиле-, самолёто- и судостроении, в сельскохозяйственном машиностроении и

других отраслях промышленности.

ТОЧЕЧНАЯ КОНТАКТНАЯ СВАРКА

Преимущества (по сравнению с ручной сваркой покрытыми электродами):

- уменьшение времени сварки;

- химический состав зоны соединения не изменяется;

- высокое давление, действующее на металл, практически исключает

образование пористости;

- возможность механизации и автоматизации процесса сварки.

-

Недостатки:

ограниченность соединения толстостенных заготовок;

легко соединяются лишь однородные металлы и сплавы…

25. ПЛАЗМЕННАЯ СВАРКА

Плазма - ионизированный газ,

содержащий электрически заряженные

частицы и способный проводить ток.

Ионизация газа происходит при его

нагреве. Степень ионизации тем выше,

чем выше температура газа. В

центральной части сварочной дуги газ

нагрет до температур 5000-30000° С,

имеет высокую электропроводность, ярко

светится и представляет собой типичную

плазму. Плазменную струю, используемую

для сварки и резки, получают в

специальных плазматронах, в которых

нагревание газа и его ионизация

осуществляются дуговым разрядом в

специальных камерах.

26. ЛАЗЕРНАЯ СВАРКА

Light amplification by the

stimulated emission of radiation

(Усиление света посредством

индуцирования эмиссии

излучения)

Лазер – это устройство, в

котором какой-либо вид

энергии (тепловая,

химическая или электронная)

преобразуется в энергию

электромагнитного поля в

лазерный луч.

Презентация - Сварка

Сварка – технологический процесс получения неразъемных соединений в результате возникновения атомно-молекулярных связей между соединяемыми деталями при их нагреве и пластическом деформировании.

Слайд 2

При сварке плавлением атомно-молекулярные связи между деталями создают, оплавляя их примыкающие кромки, так, чтобы получилась смачивающая их, общая ванна. Эта ванна затвердевает при охлаждении и соединяет детали в одно целое. Как правило, в жидкую ванну вводят дополнительный металл, чтобы полностью заполнить зазор между деталями, но возможна сварка и без него. При сварке давлением обязательным является совместная пластическая деформация деталей сжатием зоны соединения. Этим обеспечивается очистка свариваемых поверхностей от пленок загрязнений, изменение их рельефа и образование атомно-молекулярных связей. Пластической деформации обычно предшествует нагрев, так как с ростом температуры уменьшается значение деформации, необходимой для сварки и повышается пластичность металла.

Слайд 3

Дуговая сварка Сварка неплавящимся (графитовым или вольфрамовым) электродом 1 дугой прямого действия 2 (рис. 1, а), при которой соединение выполняется путем расплавления только основного металла 3 , либо с применением присадочного металла 4; Сварка плавящимся электродом (металлическим) 1 дугой прямого действия с одновременным расплавлением основного металла и электрода, который пополняет сварочную ванну жидким металлом (рис. 1, б); Сварка косвенной дугой 5 , горящей между двумя, как правило, неплавящимися электродами, при этом основной металл нагревается и расплавляется теплотой столба дуги (рис. 1, в); Сварка трехфазной дугой, при которой дуга горит между каждым электродом и основным металлом (рис. 1, г).

Слайд 4

Схема процесса ручной дуговой сварки металлическим покрытым электродом Ручную дуговую сварку выполняют сварочными электродами, которые подают вручную в дугу и перемещают вдоль заготовки. В процессе сварки металлическим покрытым электродом дуга 8 горит между стержнем 7 электрода и основным металлом 1 . Стержень электрода плавится, и расплавленный металл каплями стекает в сварочную ванну 9 . Вместе со стержнем плавится покрытие электрода 6, образуя защитную газовую атмосферу 5 вокруг дуги и жидкую шлаковую ванну 4 на поверхности расплавленного металла. По мере движения дуги сварочная ванна затвердевает и формируется сварной шов 3 . Жидкий шлак образует твердую шлаковую корку 2 . Ручная сварка позволяет выполнять швы в любых пространственных положениях: нижнем, вертикальном, горизонтальном, вертикальном, потолочном. Ручная сварка удобна при выполнении коротких криволинейных швов в любых пространственных положениях, при выполнении швов в труднодоступных местах, а также при монтажных работах и сборке конструкций сложной формы. Оборудование для ручной сварки: источник питания дуги, электрододержатель, гибкие провода, защитная маска или щиток.

Слайд 5

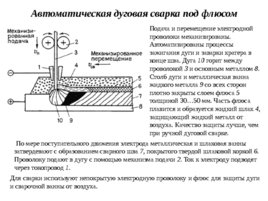

Автоматическая дуговая сварка под флюсом Для сварки используют непокрытую электродную проволоку и флюс для защиты дуги и сварочной ванны от воздуха. Подача и перемещение электродной проволоки механизированы. Автоматизированы процессы зажигания дуги и заварки кратера в конце шва. Дуга 10 горит между проволокой 3 и основным металлом 8 . Столб дуги и металлическая ванна жидкого металла 9 со всех сторон плотно закрыты слоем флюса 5 толщиной 30 50 мм. Часть флюса плавится и образуется жидкий шлак 4, защищающий жидкий металл от воздуха. Качество защиты лучше, чем при ручной дуговой сварке. По мере поступательного движения электрода металлическая и шлаковая ванны затвердевают с образованием сварного шва 7 , покрытого твердой шлаковой коркой 6 . Проволоку подают в дугу с помощью механизма подачи 2 . Ток к электроду подводят через токопровод 1 .

Слайд 6

Слайд 7

Преимущества автоматической сварки под флюсом по сравнению с ручной: повышение производительности процесса сварки в 5 20 раз, повышение качества сварных соединений и уменьшение себестоимости 1 м сварного шва.

Слайд 8

Дуговая сварка в защитных газах При сварке в защитном газе электрод, зона дуги и сварочная ванна защищены струей защитного газа (инертного – аргон, гелий; активного – углекислый газ, азот, водород).

Слайд 9

Сварку в инертных газах можно выполнять неплавящимся и плавящимся электродами. В качестве неплавящегося электрода применяется пруток вольфрама, а в качестве плавящегося – проволока из основного металла или близкого ему по химическому составу. Область применения аргонодуговой сварки охватывает широкий круг материалов и изделий (узлы летательных аппаратов, элементы атомных установок, корпуса и трубопроводы химических аппаратов). Аргонодуговую сварку применяют для легированных и высоколегированных сталей, цветных (алюминия, магния, меди) и тугоплавких (титана, ниобия, ванадия, циркония) металлов и их сплавов. Сварка в углекислом газе выполняется только плавящимся электродом. Защита сварочной ванны осуществляется углекислым газом. Углекислый газ химически активен по отношению к жидкому металлу. При нагреве он диссоциирует на оксид углерода и кислород, который окисляет железо и легирующие элементы. Окисляющее действие кислорода нейтрализуется введением в проволоку дополнительного количества раскислителей. Для сварки углеродистых и низколегированных сталей применяют сварочную проволоку с повышенным содержанием кремния и марганца. Хорошее качество сварного шва получается при использовании специальной порошковой проволоки. Обычно свариваются конструкции из углеродистых и низколегированных сталей (газо- и нефтепроводы, корпуса судов и т.п.). При сварке меди, алюминия, титана и редких металлов невозможно связать свободный кислород введением раскислителей. Преимуществами данного способа являются низкая стоимость углекислого газа и высокая производительность. Основной недостаток – разбрызгивание металла (на зачистку расходуется 30 40% времени сварки).

Слайд 10

Схема электрошлаковой сварки Сущность процесса заключается в том, что тепловую энергию, необходимую для расплавления основного и присадочного металла, дает теплота, выделяемая в объеме шлаковой ванны при прохождении через нее тока. Свариваемые заготовки устанавливают в вертикальном положении. В замкнутое пространство между водоохлаждаемыми медными ползунами и вертикально установленными кромками изделий засыпают флюс и подают электродную проволоку при помощи специального механизма подачи. В начале процесса возбуждают дугу, флюс плавится и образуется электропроводный шлак. Шлак шунтирует дугу, она гаснет, выходная цепь источника питания замыкается через шлак. Ток, проходя через шлак, разогревает его, это приводит к расплавлению кромок основного металла и электрода. Расплав стекает вниз и образует сварочную ванну, выжимая шлак вверх, и затвердевает.

Слайд 11

Слайд 12

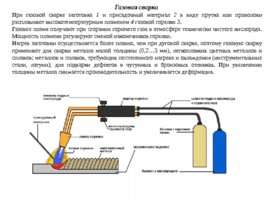

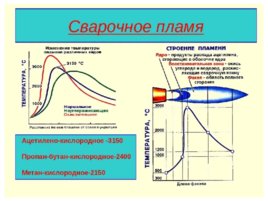

Газовая сварка При газовой сварке заготовка 1 и присадочный материал 2 в виде прутка или проволоки расплавляют высокотемпературным пламенем 4 газовой горелки 3. Газовое пламя получают при сгорании горючего газа в атмосфере технически чистого кислорода. Мощность пламени регулируют сменой наконечников горелки. Нагрев заготовки осуществляется более плавно, чем при дуговой сварке, поэтому газовую сварку применяют для сварки металла малой толщины (0,2 3 мм), легкоплавких цветных металлов и сплавов; металлов и сплавов, требующих постепенного нагрева и охлаждения (инструментальные стали, латуни); для подварки дефектов в чугунных и бронзовых отливках. При увеличении толщины металла снижается производительность и увеличивается деформация.

Слайд 13

Слайд 14

Слайд 15

Стыковая сварка Стыковая сварка — сварочный процесс, при котором детали соединяются по всей плоскости их касания, в результате нагрева. Стыковая сварка, это один из процессов сварки давлением. Свариваемые заготовки 1 плотно зажимают в неподвижном 2 и подвижном 3 токоподводах, подключенных к вторичной обмотке сварочного трансформатора 4 . Для обеспечения плотного электрического контакта свариваемые поверхности приводят в соприкосновение и сжимают. Затем включается ток. Поверхность контакта заготовок разогревается до требуемой температуры, ток отключается, производится сдавливание заготовок – осадка. Стыковую сварку с разогревом стыка до пластического состояния и последующей осадкой называют сваркой сопротивлением, а при разогреве торцов до оплавления с последующей осадкой – сваркой оплавлением . В результате пластической деформации и быстрой рекристаллизации в зоне образуются рекристаллизованные зерна из материала обеих деталей. Сварка применяется для соединения встык деталей типа стержней, толстостенных труб, рельсов и т.п.

Слайд 16

Точечная сварка – способ изготовления листовых или стержневых конструкций, позволяющий получить прочные соединения в отдельных точках. Свариваемые заготовки 1, собранные внахлест, зажимают между неподвижным 2 и подвижным 3 электродами, подсоединенными к обмотке трансформатора 4. Электроды изнутри охлаждаются водой, нагрев локализуется на участках соприкосновения деталей между электродами. Получают линзу расплава требуемого размера, ток выключают, расплав затвердевает, образуется сварная точка. Электроды сжимают детали, пластически деформируя их. Образующееся сварное соединение обладает большой прочностью и его можно применять для изготовления несущих конструкций. Этот способ широко применяют в авто- и вагоностроении, строительстве, а также при сборке электрических схем.

Слайд 17

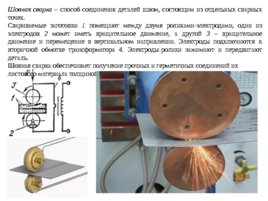

Шовная сварка – способ соединения деталей швом, состоящим из отдельных сварных точек. Свариваемые заготовки 1 помещают между двумя роликами-электродами, один из электродов 2 может иметь вращательное движение, а другой 3 – вращательное движение и перемещение в вертикальном направлении. Электроды подключаются к вторичной обмотке трансформатора 4 . Электроды-ролики зажимают и передвигают деталь. Шовная сварка обеспечивает получение прочных и герметичных соединений их листового материала толщиной до 5 мм.

Слайд 18

Сварка трением – способ сварки давлением при воздействии теплоты, возникающей при трении свариваемых поверхностей. Свариваемые заготовки устанавливают соосно в зажимах машины, один из которых неподвижен, а другой может совершать вращательное и поступательное движения. Заготовки сжимаются осевым усилием, и включается механизм вращения. При достижении температуры 980 1300 0 С вращение заготовок прекращают при продолжении сжатия. Иногда сварку трением производят через промежуточный вращаемый элемент или заменяют вращательное движение вибрацией. Сваркой трением можно сваривать заготовки диаметром 0,75 140 мм. Преимущества способа: простота, высокая производительность, малая энергоемкость, стабильность качества соединения, возможность сварки заготовок из разнородных материалов. Осуществляется сварка на специальных машинах.

Слайд 19

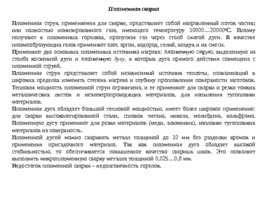

Плазменная сварка Плазменная струя, применяемая для сварки, представляет собой направленный поток частиц или полностью ионизированного газа, имеющего температуру 10000 20000 0 С. Плазму получают в плазменных горелках, пропуская газ через столб сжатой дуги. В качестве плазмообразующих газов применяют азот, аргон, водород, гелий, воздух и их смеси. Применяют два основных плазменных источника нагрева: плазменную струю , выделенную из столба косвенной дуги и плазменную дугу , в которых дуга прямого действия совмещена с плазменной струей. Плазменная струя представляет собой независимый источник теплоты, позволяющий в широких пределах изменять степень нагрева и глубину проплавления поверхности заготовок. Тепловая мощность плазменной струи ограничена, и ее применяют для сварки и резки тонких металлических листов и неэлектропроводящих материалов, для напыления тугоплавки материалов. Плазменная дуга обладает большой тепловой мощностью, имеет более широкое применение: для сварки высоколегированной стали, сплавов титана, никеля, молибдена, вольфрама. Плазменную дугу применяют для резки материалов (меди, алюминия), наплавки тугоплавких материалов на поверхность. Плазменной дугой можно сваривать металл толщиной до 10 мм без разделки кромок и применения присадочного материала. Так как плазменная дуга обладает высокой стабильностью, то обеспечивается повышенное качество сварных швов. Это позволяет выполнять микроплазменную сварку металла толщиной 0,025 0,8 мм. Недостаток плазменной сварки – недолговечность горелок.

Презентация, доклад Новые технологии в сварке

Вы можете изучить и скачать доклад-презентацию на тему Новые технологии в сварке. Презентация на заданную тему содержит 13 слайдов. Для просмотра воспользуйтесь проигрывателем, если материал оказался полезным для Вас - поделитесь им с друзьями с помощью социальных кнопок и добавьте наш сайт презентаций в закладки!

Новые технологии в сварке Основные инновационные направления Все разработки в данной области направлены на то, чтобы улучшить основные показатели процесса с наименьшими затратами: снижение коррозии и коробления металлов во время эксплуатации; повышение скорости выполнения сварочного процесса; облегчение зачистки мест соединения или обеспечение отсутствия такой необходимости; минимальный расход материалов; облегчённое и упрощенное управление процессом; способность соединения самых тонких листов металла различных марок.

Портативные аппараты Такие типы сварочных аппаратов позволили вывести сварку на новый – бытовой — уровень. Если до изобретения портативных устройств подобные работы выполнялись преимущественно профессионалами с высокой квалификацией, то портативная техника позволила применять их и дома. Во-первых, такие аппараты очень лёгкие по весу, в связи с чем их удобно транспортировать. Во-вторых, производители снабдили их полным готовым для использования комплектом, не забыв о системе подачи электродов (проволоки весом до 10 кг). Главным усовершенствованием можно считать то, что в аппарат вмонтирована система цифрового управления. На дисплее каждый может указать основные параметры сварки: диаметр закладываемой проволоки, тип газа и т.д. На основании введённых данных портативный аппарат самостоятельно настраивается и выполняет сварку на достаточном для непроизводственных сварных швов уровне.

Гибридная лазерная технология Такой способ был разработан для автомобилестроения, но нашёл применение и в других промышленных отраслях. Гибридный лазер используют для получения качественных швов при соединении тугоплавких сортов стали при совмещении с диоксидом углерода. Это позволяет получить идеальные сварные швы при точном управлении мощности лазерного излучения в пределах 1,5 – 4,0 кВт. Ещё одной особенностью, присущей гибридной лазерной технологии, является высочайшая скорость плавящегося электрода и выполняемых работ – от 40 до 450 м/час. С такими же показателями можно обрабатывать тончайшие листы, изготовленные из автомобильной стали, что стало причиной финансовой поддержки и усовершенствования этой разработки ведущими автомобильными корпорациями

Двухдуговая сварка Такая методика была разработана для крупногабаритных конструкций, в изготовлении которых задействованы толстые листы закаливающейся стали таких марок как 30ХГСА. Способ основан на том, что при двухдуговом воздействии одномоментно применяются проволоки двух разных типов, имеющие в составе легирующие (сверхпрочные) компоненты. Диаметр таких электродов – 5 мм. Для обеспечения устойчивого горения дуги при двухдуговой сварке необходим керамический флюс, созданный на основе керамики марки АНК-51А. Именно с керамическим флюсом данный способ показывает самый высокий результат и формирование идеальной сварной поверхности.

Щадящая методика Для определённых работ была разработана новая щадящая технология, которая очень высокорезультативна, но отличается низкой себестоимостью. Во время процесса применяют специальные смеси защитных газов: диоксид углерода в соединении с аргоном или смесь аргона, диоксида углерода и кислорода. По сравнению с традиционным применением обособленного диоксида углерода, получаемый шов выходит более гладким и безупречным. Ещё одним позитивным моментом является значительное удешевление сварочного процесса: на равный объём выполненных соединений расходуется меньшее количество проволочных электродов. Экономия составляет около 20%, что в промышленных масштабах представляет собой значительную сумму. Кроме того, во время сварочного процесса переход к деталям, поддающимся сварке, становится очень постепенным и плавным. Профессиональные сварщики, которые были задействованы в начальных тестах щадящей методики, подчеркнули, что разбрызгивание электродных металлов при многокомпонентной смеси газов значительно уменьшается.

Двухкомпонентная методика Этот новый метод, который получил широкое распространение в развитых странах за короткий промежуток времени, обязан своим появлением запуску новых скоростных составов на железных дорогах. Двухкомпонентная технология является модифицированным вариантом литьевого способа. Она разрешила достичь результатов, которые раньше считались взаимоисключающими: обеспечить высочайшую пластичность шовного соединения, не ухудшив при этом износоустойчивость металла в месте сварного шва. Технически двухкомпонентная методика выполняется сложно, поскольку требует особой подготовки: на месте проведения работ должна быть расплавленная сталь, которая аккуратно помещается в жидком виде в зазор между рельсами. Для того, чтобы придать соединению внушительную вязкость, применяется плавка с низколегированными компонентами. Износостойкость увеличивается посредством использования керамических флюсов, которые позволяют после заполнения сварного стыка вывести легирующие добавки из процесса. Керамика разрушается под действием высокой температуры, а добавки, укрепляющие соединение, застывают на поверхности, обеспечивая длительную эксплуатацию без трещин и деформаций.

Орбитальная аргонодуговая технология Эта технология нашла применение в аэрокосмической отрасли, в автомобилестроении и полупроводниковой промышленности. Такая методика является высокоспецифичной и применяется для объектов со сложным конструктивным контуром. Впервые она была разработана 50 лет назад, но её значительно усовершенствовали, применив вольфрамовый электрод. Главным преимуществом орбитальной аргонодуговой вольфрамовой сварки является то, что расход активирующего флюса при таком методе рекордно низкий: на 1 м сварного шва расходуется всего 1г флюса. Это делает возможным проводить процесс при пониженном токе, что уменьшает не только объём, но и вес сварочной ванны. При этом качество соединения регулируется в режиме реального времени посредством корректировки давления дуги. Такой методикой успешно пользуются при необходимости соединить жаропрочные, высокопрочные сплавы, углеродистые стали, титан, медь и никель.

Технология СМТ Эта методика основана на холодном переносе металлов. Когда говорят о холодном переносе, в виду не имеют реально низкую температуру, просто она значительно ниже, чем при классических вариантах. Главное отличие заключается в том, что заготовки и зона будущего шва не прогреваются до максимальных значений, поэтому тепловложение в области обработки в разы уменьшается. Из-за того, что металл точечно не перегревается, не происходит сильная деформация. Работа электрода основана на контролируемом коротком замыкании, которое прекращается быстрым отодвиганием проволоки из зоны действия разряда и быстрого повторного его возвращения (до 70 раз в секунду). Применение СМТ-сварки осуществляется через автоматизированные системы, которые дают очень однородные и качественные швы на местах соединения оцинкованных или стальных листов с алюминиевыми сплавами. В данном случае сварка ведётся короткозамкнутой дугой с систематическими прерываниями. В результате такой системы шов атакуется горячими и холодными импульсами, что позволяет снизить давление в районе вхождения дуги. По такому же принципу снижается разбрызгивание при переносе металлов. Таким образом, при помощи СМТ-сварки был достигнут стандарт, который ранее считался только теоретическим. Это стало возможным из-за контроля короткого замыкания и полного отсутствия разноса брызг, что резко снижает необходимость послесварочной механической обработки.

Плазменная сварка Этот метод делает возможной сварку металлов разной толщины, начиная от самых тонких листов и заканчивая глубиной шва до 20 см. Плазменная технология позволяет одновременно с выполнением сварочных работ производить резку. В основе плазменного метода находится ионизированный газ, который полностью заполняет пространство между двумя электродами. Именно через этот газ проходит электрическая дуга определённой мощности, обеспечивая очень сильный эффект. Использование плазменного генератора представляет собой сложный процесс, требующий высокого профессионализма и профессиональных навыков, поэтому использовать его в бытовых целях не получится. Внутри генератора возникает многофункциональная сварочная система, которая может использоваться в узкоспециализированных сферах.

Технология компьютерного моделирования Самое современное направление в сварочных технологиях по праву отводится компьютерному моделированию. Оно одинаково целесообразно для выполнения соединений самых мелких деталей со сложными контурами и для масштабных работ, где необходимо управление огромными площадями и множеством сварочных аппаратов. Если раньше объёмные работы выполнялись при использовании многих аппаратов или целым сварочным комплексом, то компьютерное моделирование позволяет иметь одну функциональную единицу с разветвлённой периферией, оснащённой множеством горелок и насадок. Полная автоматизация позволяет внедрять принципиально новые способы сварочных работ, которые недоступны для большинства сварщиков. Сами сварщики в таком случае функционально превращаются в операторов, задающих компьютеру все необходимые параметры, на основании которых программа задаёт оптимальные значения и контролирует процесс. Такой подход значительно повышает результат выполняемой работы. Компьютерное моделирование сварочного процесса Новые технологии вывели сварку на совершенно новый уровень, который позволяет выполнять сварочный процесс в рекордные сроки с минимальными трудозатратами и максимальным результатом. В то же время, прогресс не стоит на месте, поэтому вполне возможно, что в ближайшем будущем появятся системы, которые будут работать автономно, практически без участия людей. Разработки подобных проектов уже ведутся, и в том случае, если испытания увенчаются успехом, скоро человечество сможет получить новые масштабы и концепции сварочных производств.

Читайте также: