При какой температуре следует выполнять сварку захлестов прямых вставок катушек

Обновлено: 19.09.2024

Докипедия просит пользователей использовать в своей электронной переписке скопированные части текстов нормативных документов. Автоматически генерируемые обратные ссылки на источник информации, доставят удовольствие вашим адресатам.

9.4.10 В случае объективной необходимости непродолжительного перерыва в работе, выполняемой при температуре воздуха ниже 5°С и (или) при наличии осадков, следует накрыть стык термоизолирующим поясом. При этом перед возобновлением сварки следует проконтролировать температуру стыка и, при необходимости, подогреть стык до минимальной межслойной температуры, регламентированной технологической инструкцией на данный способ сварки.

9.4.11 Не допускается оставлять незаконченными сварные соединения с толщинами стенок до 10 мм включительно. В отдельных случаях, когда производственные условия не позволяют завершить сварку стыков с толщинами стенок более 10 мм, необходимо соблюдать следующие требования:

незавершенный стык следует накрыть водонепроницаемым теплоизолирующим поясом, обеспечивающим замедленное и равномерное остывание;

9.4.12 При сварке стыков труб с внутренним гладкостным покрытием должна быть обеспечена его сохранность.

9.4.13 При производстве сварочных работ каждый сварщик (бригада или звено сварщиков в случае сварки стыка бригадой или звеном) должен сварить допускной стык для труб диаметром до 1020 мм или половину стыка для труб диаметром 1020 мм включительно и более в условиях, тождественных с условиями сварки на трассе, если:

он впервые приступил к сварке магистрального трубопровода или имел перерыв в своей работе более 3 мес;

сварка труб осуществляется из новых марок сталей или с применением новых сварочных материалов, технологии и оборудования;

изменился диаметр труб под сварку (переход от одной группы диаметров к другой - рисунок 9.1, а, б, в);

9.4.14 Допускной стык должен быть подвергнут визуальному и измерительному контролю, при котором сварной шов должен удовлетворять требованиям таблицы А.1.1 и таблицы А.1.2 (приложение А), а также 9.4.1 настоящего свода правил.

| |

| 1425 × 774 пикс. Открыть в новом окне | |

9.4.15 Стык, удовлетворяющий требованиям визуального и измерительного контроля, должен быть подвергнут неразрушающему контролю, при котором сварной шов должен удовлетворять требованиям таблиц А.2.1 и А.2.2 приложения А настоящего свода правил или технологической инструкции на конкретный способ сварки.

9.4.16 Допускные стыки, выполненные ручной дуговой сваркой и прошедшие радиографический контроль, подвергаются механическим испытаниям. Образцы, вырезанные из допускного стыка, испытываются на растяжение и изгиб. Схема вырезки и необходимое количество образцов для различных видов механических испытаний должны соответствовать приведенным на рисунке 9.1 и в таблице 9.2.

Образцы для проведения механических испытаний должны быть подготовлены в соответствии с требованиями ГОСТ 6996 и настоящей главы.

9.4.17 Временное сопротивление сварного соединения, определенное на разрывных образцах со снятой выпуклостью, должно быть не меньше нормативного значения временного сопротивления металла труб.

9.4.18 Требования к механическим свойствам определяются проектом с учетом степени ответственности трубопровода, прочностного класса трубной стали и конкретных условий эксплуатации.

9.4.19 Сварные соединения труб диаметром от 57 до 89 мм подвергают испытаниям на растяжение по ГОСТ 6996 и сплющивание по ГОСТ 8695.

9.4.20 Если образцы, вырезанные из стыка, имеют неудовлетворительные показатели механических свойств, то испытания проводятся на удвоенном количестве образцов, вырезанных из повторно сваренного стыка; в случае получения при повторном испытании неудовлетворительных результатов бригада сварщиков или отдельный сварщик признаются не выдержавшими испытание и должны пройти переподготовку.

9.5 Специальные сварочные работы

Сварка захлестов

9.5.1 В зависимости от условий выполнения работ сварку захлестов при ликвидации технологических разрывов допускается производить по трем схемам:

схема 1 - оба конца трубопровода свободны (не засыпаны землей на длине не менее 100 диаметров), находятся в траншее (или на ее бровке) и имеют свободу перемещения, как в вертикальной, так и в горизонтальной плоскостях;

схема 2 - конец одного из стыкуемых участков трубопровода не засыпан землей на длине не менее 100 диаметров, а другой защемлен (подходит к крановому узлу, засыпан и т.п.);

В соответствии с первыми двумя схемами соединение участков трубопровода допускается осуществлять сварку одним кольцевым захлесточным стыком или вваркой катушки с выполнением двух кольцевых стыков. В соответствии с третьей схемой ликвидацию технологического разрыва допускается производить исключительно путем вварки катушки с выполнением двух кольцевых стыков при соблюдении соосности.

комбинированная технология: ручная дуговая сварка покрытыми электродами (корневой слой шва) плюс механизированная сварка самозащитной порошковой проволокой (последующие слои шва);

комбинированная технология: механизированная импульсно-дуговая сварка в среде углекислого газа плюс механизированная сварка самозащитной порошковой проволокой (последующие слои шва);

комбинированная технология: механизированная импульсно-дуговая сварка в среде углекислого газа плюс автоматическая сварка порошковой проволокой в среде защитных газов;

комбинированная технология: ручная дуговая сварка покрытыми электродами (корневой слой шва) плюс автоматическая сварка порошковой проволокой в среде защитных газов (последующие слои).

9.5.3 При установке трубной катушки для выполнения захлеста катушка должна быть изготовлена из труб того же диаметра, той же толщины и класса прочности, что и соединяемые участки трубопровода, и уложена на деревянные или инвентарные опоры (лежки) рядом с траншеей. Длина катушки должна быть не менее одного диаметра трубы. Сварка обоих стыков должна выполняться одновременно.

9.5.4 Сборку стыков захлестов разрешается выполнять с использованием наружных центраторов предпочтительно гидравлического типа. С внутренней поверхности труб должно быть удалено гладкостное покрытие на 40 мм от стыка в каждую сторону.

9.5.5 В процессе монтажа захлесточного стыка запрещается для установки требуемого зазора или обеспечения соосности труб натягивать или изгибать трубы силовыми механизмами, а также нагревать трубы за пределами зоны сварного стыка.

9.5.6 Не допускается выполнение захлестов на соединении труба плюс кривая холодного гнутья или крутоизогнутая соединительная деталь.

Сварка захлестов

10.1.1 В зависимости от условий выполнения работ, сварка захлесточных стыков при ликвидации технологических разрывов производится по трем схемам:

- схема 1 – оба конца трубопровода свободны (не засыпаны землей), находятся в траншее (или на её бровке) и имеют свободу перемещения, как в вертикальной, так и в горизонтальной плоскостях (трубопровод освобожден в каждую сторону от разрыва на длине

L = D y ·х 100)

- схема 2 – конец одного из стыкуемых участков трубопровода свободно перемещается в вертикальной и горизонтальной плоскостях(трубопровод освобожден в каждую сторону от разрыва на длине L = D y ·х 100), а другой защемлен (подходит к узлу, засыпан и т.п.);

- схема 3 – оба конца соединяемых участков трубопровода засыпаны (защемлены), но оси соединяемых участков позволяют произвести сборку без образования косого(ых) стыка (стыков). В случае отсутствия соосности необходимо освободить трубопровод на длине L = D y ·х 100 и выполнить сборку по варианту 1 или 2.

В соответствии с первыми двумя схемами соединение участков трубопровода осуществляется сваркой одного кольцевого захлесточного стыка или вваркой катушки с выполнением двух кольцевых стыков. В соответствии с третьей схемой ликвидацию технологического разрыва производят исключительно путем вварки катушки с выполнением двух кольцевых стыков (или трех стыков – для варианта составной катушки).

10.1.2 Для сварки стыков захлестов разрешается применять следующие технологии и технологические варианты сварки, регламентированные настоящим РД:

- ручная дуговая сварка электродами с основным видом покрытия (все слои шва);

- комбинированная технология: ручная дуговая сварка электродами с основным видом покрытия (корневой слой шва) плюс механизированная сварка самозащитной порошковой проволокой;

- комбинированная технология: ручная дуговая сварка электродами с основным видом покрытия (корневой слой шва) плюс автоматическая сварка самозащитной порошковой проволокой (последующие слои);

- комбинированная технология: ручная дуговая сварка электродами с основным видом покрытия (корневой слой шва) плюс автоматическая сварка порошковой проволокой в среде защитных газов (последующие слои);

- комбинированная технология: механизированная сварка в среде углекислого газа c управляемым переносом капель через дуговой промежуток плюс механизированная сварка самозащитной порошковой проволокой (последующие слои шва);

- комбинированная технология: механизированная сварка в среде углекислого газа c управляемым переносом капель через дуговой промежуток плюс автоматическая сварка порошковой проволокой в среде защитных газов (последующие слои шва);

- комбинированная технология: механизированная сварка в среде углекислого газа c управляемым переносом капель через дуговой промежуток плюс автоматическая сварка самозащитной порошковой проволокой (последующие слои шва).

10.1.3 До начала монтажных работ производится следующая подготовка:

- очистить котлован (приямок) от воды и снега;

- очистить наружную поверхность трубопровода на 2 м от торца, а также внутреннюю полость трубы от возможных загрязнений (снег, лёд, грунт и др.);

- произвести визуальный осмотр. Не допускается любой ремонт стыкуемых труб и катушек без согласования с заказчиком.

10.1.4 При монтаже захлеста по схеме 1 подготовительно-сборочные и сварочные операции осуществляются в следующей последовательности:

- подготовить под сварку один из концов трубопровода (уложив его на опоры высотой не менее 500 мм (по оси трубопровода), либо выкопав приямок необходимых размеров для безопасного ведения работ по сварке и контролю;

- вывесить трубоукладчиком вторую плеть рядом с первой и сделать разметку места реза. Разметка места реза должна быть выполнена с помощью шаблона, чтобы обеспечить перпендикулярность плоскости реза оси трубопровода;

- обрезать конец трубы газовой резкой с последующей подготовкой фасок специализированным станком для обработки кромок, разделка кромок в соответствии с требованиями раздела 6. Не допускается сборка стыка с различной формой разделки кромок;

- состыковать трубы путем подъема обрезанной плети трубоукладчиками с помощью мягких полотенец на высоту не более 1,5 м на расстоянии от 40 до 50 м от конца трубы так, чтобы обрезанный конец трубы провисал за счет упругих деформаций, что позволит совместить один конец трубопровода с другим;

- осуществить регулировку зазора в стыке изменением высоты подъема трубопровода трубоукладчиками, установить страховочную опору и наружный центратор;

- выполнить прихватку для фиксации сборочного зазора;

- произвести сборку и сварку стыка в соответствии с требованиями разделов 8, 9.

10.1.5 Подготовка труб к сборке и сварке при врезке катушек (схема 2) осуществляется в приведенной ниже последовательности:

- на торцах труб соединяемых плетей произвести замер периметров (с точностью 1 мм). На основании полученных результатов произвести выбор трубы аналогичного размера и класса прочности для изготовления катушки;

- подготовить катушку того же диаметра, той же толщины, класса прочности стали и разделкой кромок (по возможности), что и соединяемые участки трубопровода. Длина катушки должна составлять не менее одного диаметра трубы;

- при необходимости освободить от грунта защемленный участок трубопровода на длине необходимой для манипулирования плетью при сборке стыка захлеста;

- подготовить под сварку защемленную плеть трубопровода, выкопав приямок, размеры которого достаточны для безопасного проведения работ по сварке и контролю;

- приподнять трубоукладчиками не защемленную плеть, установить опору и пристыковать катушку к трубопроводу;

- произвести предварительный подогрев;

- выполнить сборку с применением наружного центратора, при необходимости выполнить прихватку, зафиксировав необходимый зазор с учетом требований раздела 8;

- приступить к сварке корневого слоя шва. В процессе сварки корневого слоя прихватки полностью удаляются. После сварки не менее 60 % длины корневого слоя шва центратор может быть снят. Затем следует завершить сварку корневого слоя и выполнить сварку заполняющих и облицовочных слоев шва;

10.1.6 В процессе сварки захлесточного стыка запрещается изменять положение собираемых участков, зафиксированных к моменту завершения сборки. Опуск приподнятого при монтаже участка (участков) трубопровода разрешается только после окончания сварки стыка (ов).

10.1.7 Сварку захлесточных стыков следует выполнять без перерывов. Не допускается оставлять незаконченными сварные соединения захлестов.

10.1.8 Не допускается сварка стыков захлестов из разнотолщинных, отличающихся по нормативной (указанной в сертификате) толщине, труб. В случае необходимости выполнения сборки плетей из разнотолщинных труб, такую сборку следует выполнять с использованием составной катушки (см. рисунок 10.1 Е), рисунок 10.2).

10.1.9 Не допускается выполнение захлестов на деталях, запорной арматуре, переходах через автомобильные и железные дороги, углах поворота при расположении замыкающего стыка ближе чем 250 метров если иное не предусмотрено проектом.

10.1.10 Сборку и сварку захлестов следует выполнять в светлое время суток при минимальной температуре окружающего воздуха не ниже минус 40 °С.

10.1.11 После окончания сварки захлесточный стык следует накрыть термоизолирующим поясом до полного остывания.

Сварочно-монтажные работы

Ответ: При наличии бракованных сварных стыков в количестве 10% и более и в количестве 20% и более при настройке сварочного оборудования в течении первых 3 суток производства сварочно-монтажных работ от объема выработки сварочной бригады строительного подрядчика, допустившего брак за отработанную смену, осуществляется остановка сварочно-монтажных работ(ОР-91.200.00-КТН-025-11 п.7.3.7.)

2.4.2 Вопрос: На каком участке при подготовке к сборке стыка должно быть удалено усиление наружных заводских продольных швов?

Ответ: удалить усиление наружных заводских продольных и спиральных швов до величины от 0 до 0,5 мм на участке шириной от 10 до 15 мм от торца трубы. (РД-25.160.00-ктн-011-10 п.8.2.1.)

2.4.3 Вопрос: Допускается ли производить резку труб механизированной плазменной, кислородной резкой?

Ответ: Допускается производить резку труб механизированной плазменной, кислородной резкой с последующей обработкой специализированным станком или шлифмашинкой. При этом металл кромок должен быть удален на глубину не менее 1 мм от поверхности реза. (РД-25.160.00-КТН-011-10 п.8.2.12.)

Для резки труб диаметром менее 377 мм допускается применение шлифмашинок. (РД-25.160.00-КТН-011-10 п.8.2.13.)

2.4.4 Вопрос: С помощью каких приспособлений производится сборка стыков труб диаметром 377 мм и более?

Ответ: Сборку стыков труб диаметром 377 мм и более следует производить на внутренних центраторах гидравлического или пневматического типов. Центратор не должен оставлять царапин, задиров, масляных пятен на внутренней поверхности труб. (РД-25.160.00-КТН-011-10 п.8.3.14.)

2.4.5 Вопрос: Когда применяются наружные центраторы?

Ответ : При выполнении захлестов, в том числе путем вварки катушки, стыков соединений труба соединительная деталь, труба - запорная арматура, а также в случаях, когда применение внутренних центраторов технически невозможно, сборку соединений следует осуществлять на наружных центраторах (сборочных приспособлениях).(РД-25.160.00-КТН-011-10 п.8.3.17.)

2.4.6 Вопрос: Какая должна быть минимальная температура предварительного подогрева стыков труб прочностных классов К56-К60?

Ответ: Минимальная температура предварительного подогрева стыков труб прочностных классов К55 и выше любыми разрешенными методами сварки (кроме случая сварки корневого слоя шва электродами с основным и целлюлозным видом покрытия (зависит от толщины стенки, эквивалента углерода и температуры окружающего воздуха)) должна составлять «плюс» 50°С при температуре окружающего воздуха выше 0°С и «плюс» 100°С при температуре окружающего воздуха ниже 0°С.

Минимальная температура предварительного подогрева стыков из стали класса прочности К65 - К70 независимо от условий прокладки и температуры окружающего воздуха должна составлять 130°С. п. 8.4.7, п.8.4.8 ,п.8.4.9 РД 25.160.00-КТН-011-10 изм.2.

2.4.7 Вопрос: В каком месте производится зажигание дуги?

Ответ: Зажигание дуги следует производить в разделке кромок или с поверхности уже выполненных участков шва. Запрещается зажигать дугу на поверхности трубы или детали. (РД-25.160.00-КТН-011-10 п.8.5.4.)

2.4.8 Вопрос: Когда производится удаление (сдвиг) внутреннего центратора?

Ответ: Удаление (сдвиг) внутреннего центратора разрешается после выполнения всего периметра корневого слоя шва независимо от способа сварки (кроме сварки электродами с целлюлозным видом покрытия). При сварке труб электродами с целлюлозным видом покрытия, а также при сварке участков нефтепровода прокладываемых в сейсмоопасных зонах и при сварке участков нефтепровода класса прочности К65, К70, независимо от вида применяемых материалов, удаление центратора осуществляется после выполнения корневого слоя шва и горячего прохода. (РД-25.160.00-КТН-011-10 п.8.5.4.).

2.4.9 Вопрос: Когда удаляется наружный центратор?

Ответ: При выполнении сборки стыков на наружном центраторе он может быть удален после выполнения не менее 60 % периметра корневого слоя шва. При этом участки корневого слоя шва должны равномерно располагаться по периметру стыка. После снятия центратора все сваренные участки должны быть зачищены, а их концы обработаны абразивным кругом. (РД-25.160.00-КТН-011-10 п.8.5.5.).

Допускается снятие центратора сразу после установки прихваток в соответствии с требованиям 8.3.17 - 8.3.24 с обязательным их удалением в процессе сварки корневого слоя шва. (РД-25.160.00-КТН-011-10 п.8.5.6.).

Удаление наружного центратора при сборке стыков труб и запорной арматуры допускается после выполнения прихваток и установки страховочных опор. (РД-25.160.00-КТН-011-10 п.8.5.7.).

2.4.10 Вопрос: Допускается ли перемещать или подвергать любым внешним воздействиям стыки захлестов, соединений труба – соединительная деталь трубопровода, труба – запорная арматура, а также ремонтируемые стыки до полного завершения сварки стыка?

Ответ: До полного завершения сварки стыка не допускается перемещать или подвергать любым внешним воздействиям стыки захлестов, соединений труба – соединительная деталь трубопровода, труба – запорная арматура, а также ремонтируемые стыки. (РД-25.160.00-КТН-011-10 п.8.5.9.).

2.4.11 Вопрос: Какими приборами и инструментами пользуется СК при инструментальном контроле сварочно-монтажных работ?

Ответ: ОР-91.200.00.284-09 п.6.6.4 Типовой комплект средств контроля и измерений служб технического надзора контроля качества сварочно-монтажных работ на линейной части магистральных нефтепроводов и нефтепродуктопроводов

Рулетка металлическая 5 м, Рулетка 50 м, Штангенциркуль с глубиномером 125 – 150 мм, Микрометр 0 – 25 мм,

Шаблон сварщика, Штангенциркули 250 – 1600 мм, Линейка металлическая 150 мм, Термометр контактный

Лупа измерительная 10х Лупа с подсветкой, набор щупов

2.4.12 Вопрос: Каким количеством сварщиков выполняется сварка труб диаметром более 377мм?

Ответ: Сварка всех слоев шва для труб диаметром более 377 мм выполняется не менее чем двумя сварщиками, за исключением применения технологий двухсторонней автоматической сварки и ручной дуговой сварки подварочного слоя шва. (РД-25.160.00-КТН-011-10 п.8.5.10.).

2.4.13 Вопрос: Допускается ли ремонт сваркой труб предназначенных для строительства подводных переходов?

Ответ: Ремонт сваркой труб, предназначенных для строительства подводных переходов, не допускается. (РД-25.160.00-КТН-011-10 п.8.2.8.)

2.4.14 Вопрос: Какой процент дублирующего неразрушающего контроля при сварке стыков подводных магистральных нефтепроводов?

Ответ : 100% дублирующий неразрушающий контроль силами Заказчика согласно проекта (ОР-91.200.00-КТН-074-12).

2.4.15 Вопрос: Кто обладает правом выдачи заключений по результатам неразрушающего контроля? После какого вида неразрушающего контроля выдается разрешение на изоляцию?

Ответ: Правом выдачи заключений по результатам неразрушающего контроля обладают специалисты, имеющие уровень квалификации не ниже II по ПБ 03-440-02. (РД 19.100.00-КТН-001-10 п.8.1.4.)

Правом выдачи заключений по результатам неразрушающего контроля обладают специалисты, имеющие уровень квалификации не ниже II-го по ПБ 03-440-02 и имеющие действующее разрешение по ОР-03.120.00-КТН-071-09 по соответствующему виду НК. (ОР-91.200.00-КТН-044-10 п.8.1.2.)

После радиографического метода неразрушающего контроля инженером СК выдается разрешение на изоляцию. (ОР-91.200.00-КТН-116-11 табл. 1

2.4.16 Вопрос: Какой метод НК должен быть применен после вырезки участка трубы с недопустимыми дефектами?

Ответ: После вырезки участка с недопустимыми дефектами следует выполнить УЗК участка, прилегающего к торцу шириной не менее 40 мм по всему периметру трубы для выявления возможных расслоений. (РД-25.160.00-КТН-011-10 п.8.2.14.)

Если в процессе УЗК выявлено наличие расслоений, должна быть произведена обрезка трубы на расстоянии не менее 300 мм от торца и произведен ультразвуковой контроль в соответствии с выше приведенными правилами. (РД-25.160.00-КТН-011-10 п.8.2.15.)

2.4.17 Вопрос: Кто обладает правом выдачи заключений по результатам неразрушающего контроля?

Правом выдачи заключений по результатам неразрушающего контроля обладают специалисты, имеющие уровень квалификации не ниже II-го по ПБ 03-440-02 и имеющие действующее разрешение по ОР-03.120.00-КТН-071-09 по соответствующему виду НК.

3.4.18 Вопрос: На какие категории подразделяют сварные соединения по результатам НК?

Ответ: При строительстве, реконструкции и ремонте трубопроводов по результатам НК все сварные соединения подразделяют категории: «годен», «ремонт», «вырезать» и «повторный контроль». п. 6.2.1 РД 19.100.00-КТН-001-10 изм.1,2.

3.4.19 Вопрос: Какой процент дублирующего неразрушающего контроля при сварке стыков подводных магистральных нефтепроводов?

Ответ: 100% дублирующий неразрушающий контроль силами Заказчика согласно проекта

3.4.20 Вопрос: Какие требования к персоналу, осуществляющему неразрушающий контроль сварных соединений трубопроводов?

Ответ: К работам по неразрушающему контролю допускаются лица, прошедшие курс обучения (с учетом специфики контроля сварных соединений трубопроводов, швов приварки соединительных деталей трубопроводов и запорной арматуры) и успешно выдержавшие квалификационные испытания. Они должны быть аттестованы на I, II или III уровень квалификации по ПБ 03-440-02 на соответствующий метод НК и иметь действующие удостоверения установленной формы и пройти дополнительную аттестацию в соответствии с ОР-03.120.00-КТН-071-09. (РД 19.100.00-КТН-001-10 п.8.1.1.)

Специалисты, непосредственно осуществляющие неразрушающий контроль, не должны иметь медицинских противопоказаний по состоянию здоровья. (РД 19.100.00-КТН-001-10 п.8.1.2.)

Общие указания по сварке

Свариваемые поверхности конструкции и рабочее место сварщика должны быть ограждены от дождя, снега, ветра и сквозняков.

При температуре окружающего воздуха ниже минус 10 °С необходимо иметь вблизи рабочего места сварщика инвентарное помещение для обогрева, а при температуре ниже минус 40 °С сварка должна производиться в обогреваемом тепляке, где температура должна быть выше 0 °С.

Сварку конструкций при укрупнении и в проектном положении следует проводить после проверки правильности сборки.

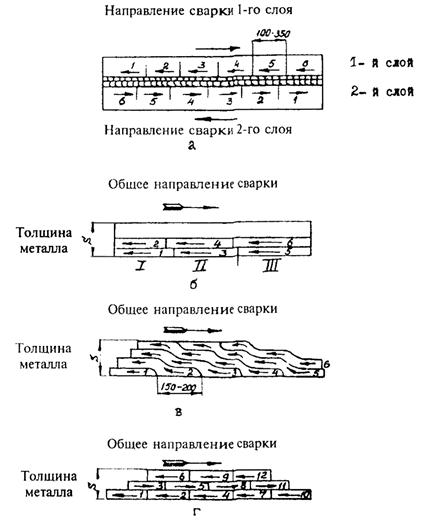

Швы длиной более 1 м, выполняемые ручной или механизированной сваркой, следует сваривать обратноступенчатым способом (рис. 6.1, а РД 34.15.132-96).

При толщине стали 15-20 мм и более рекомендуется применять сварку способом «двойного слоя» (рис. 6.1, б РД 34.15.132-96). Заваривают на участке I длиной 250-300 мм первый слой шва 1, быстро счищают (после потемнения) с него шлак и заваривают на этом же участке второй слой 2. Затем в таком же порядке заваривают участки II, III и т.д. Сварку второго слоя выполняют по горячему первому слою. Остальные слои (валики) выполняют обычным обратноступенчатым способом.

Сварка листовых объемных конструкций из стали толщиной более 20 мм, особенно из стали с пределом текучести 390 МПа и более, должна производиться способами, обеспечивающими уменьшение скорости охлаждения - каскадом или «горкой» (рис. 6.1, в, г РД 34.15.132-96).

При изготовлении металлоконструкций следует создавать условия для наиболее удобного выполнения сварных соединений: в нижнем положении, с поворотом изделия; тавровые соединения предпочтительно выполнять «в лодочку» с кантовкой или поворотом изделия.

Последовательность выполнения сварных швов должна быть такой, чтобы обеспечивались минимальные деформации конструкции и предотвращались появления трещин в сварных соединениях.

При сварке перекрещивающихся швов в первую очередь следует сваривать швы, выполнение которых не создает жесткого контура для остальных швов. Нельзя прерывать сварку в месте пересечения и сопряжения швов.

Стыковые швы должны выполняться в первую очередь, а угловые швы - во вторую.

Схемы сварки обратноступенчатым способом (а), способом «двойного слоя» (б), горкой (в) и каскадом (г)

При сварке сварные швы необходимо выполнять многослойным способом слоями высотой 4-6 мм; каждый слой шва перед наложением последующего слоя должен быть очищен сварщиком от шлака и брызг металла, после чего нужно провести визуальный контроль поверхности шва. Участки слоев шва с порами, раковинами и трещинами должны быть удалены механическим способом. Допускается выборка дефектного участка огневым способом с последующей механической зачисткой мест выборки.

При многослойной сварке разбивать шов на участки следует с таким расчетом, чтобы стыки участков («замки» швов) в соседних слоях не совпадали, а были смещены на величину не менее 20 мм.

При двусторонней сварке стыковых, угловых и тавровых соединений необходимо перед выполнением шва с обратной стороны удалить корень шва до чистого бездефектного места.

Придание угловым швам вогнутого профиля и плавного перехода к основному металлу, а также выполнение стыковых швов без усиления осуществляют подбором режимов сварки и соответствующим пространственным расположением свариваемых деталей или механизированной зачисткой абразивным инструментом. Механическая обработка швов производится способами, не оставляющими на их поверхности зарубок, надрезов и других дефектов.

При температуре окружающего воздуха ниже 0 °С ручную дуговую сварку металлоконструкций независимо от марки свариваемой стали следует выполнять электродами с основным (фтористо-кальциевым) типом покрытия.

Ручную и механизированную дуговую сварку стальных конструкций разрешается производить без подогрева при температуре окружающего воздуха, приведенной в табл. 6.1 РД 34.15.132-96, автоматическую сварку под флюсом - при температуре окружающего воздуха, приведенной в табл. 6.2 РД 34.15.132-96. При более низкой температуре окружающего воздуха сварку надлежит производить с предварительным местным подогревом металла до 120-160 °С в зоне шириной не менее 100 мм с каждой стороны соединения.

Места приварки монтажных приспособлений к элементам конструкций из стали толщиной более 25 мм с пределом текучести 390 МПа (40 кгс/мм 2 ) и более необходимо предварительно подогреть до 120-160°.

При температуре окружающего воздуха ниже минус 5 °С сварку шва следует производить без перерыва, за исключением времени, необходимого на смену электрода или электродной проволоки и зачистку шва в месте возобновления сварки.

Сварку деталей из низколегированных сталей следует выполнять без перерыва до заполнения хотя бы половины толщины шва или по всей его длине или на участке длиной не менее 800-1000 мм (при длине шва более 1 м). При вынужденных перерывах в работе необходимо обеспечить медленное и равномерное охлаждение стыка любыми доступными средствами (например обкладкой стыка листовым асбестом), а при возобновлении сварки стык должен быть подогрет до температуры 120-160 °С.

Не допускается никаких силовых воздействий на стык до окончания сварки.

Температура окружающего воздуха, при которой разрешается производить ручную и механизированную сварку стальных конструкций без подогрева

| Толщи-на свариваемых элемен-тов, мм | Максимально допустимая температура окружающего воздуха, °С, при сварке конструкций | ||||

| решетчатых | листовых объемных и сплошно-стенчатых | решетчатых | листовых объемных и сплошно-стенчатых | решетчатых и листовых | |

| из стали | |||||

| углеродистой | низколегированной с пределом текучести, МПа (кгс/мм 2 ) | ||||

| £ 390(40) | > 390(40) | ||||

| До 16 | -30 | -30 | -20 | -20 | -15 |

| Св. 16 до | |||||

| -30 | -20 | -10 | При толщине более 25 мм предварительный местный подогрев следует производить независимо от температуры окружающего воздуха | ||

| Св. 25 до 30 | -30 | -20 | -10 | ||

| Св. 30 до 40 | -10 | -10 | +5 | ||

| Св. 40 | +5 | +10 |

После окончания сварки со шва и околошовной зоны должен быть удален шлак, наплывы и брызги металла. Удаление шлака должно производиться после остывания шва (через 1 - 2 минуты после потемнения). Приваренные сборочные приспособления надлежит удалять без применения ударных воздействий и повреждения основного металла, а места их приварки - зачистить до основного металла с удалением всех дефектов. Снятие усиления, зачистку корня шва, лицевой стороны шва и мест установки выводных планок рекомендуется осуществлять с помощью высокооборотных электрических шлифовальных машинок с абразивным кругом. При этом риски от абразивной обработки металла должны быть направлены вдоль кромок свариваемых деталей.

Большая Энциклопедия Нефти и Газа

Важное значение для качества сварки имеют не только кратковременные перерывы между наложением слоев, но и остановка работ после окончания смены. При сварке захлестов после окончания смены оставлять незаконченный стык не разрешается. При возобновлении сварки после остановки стык обязательно подогревают в соответствии с требованиями, указанными ранее. [31]

Несовмещение начала и конца кольцевого реза не должно превышать 2 мм. При сварке захлестов ( для уменьшения погрешности реза при обрезке торца второй трубы) плазмотрон устанавливают в точке, диаметрально противоположной началу реза первой трубы. [33]

Кожух из отдельных труб сваривают на берме траншеи, после чего его очищают очистной машиной и изолируют, часто вручную. Стык после сварки захлеста изолируют также вручную. К началу работ по проведению горизонтального бурения должны быть готовы рабочий и приемный котлованы и поперечная траншея для якоря, установлены защитные инвентарные ограждения. В рабочем котловане устанавливают инвентарные роликовые опоры. На берме рабочего котлована в кожух при помощи крана-трубоукладчика устанавливают шнек. Кожух, с уложенным в него шнеком и укрепленной на шнеке режущей головкой, краном-трубоукладчиком опускают в рабочий котлован на роликовые опоры. На кожухе закрепляют установку горизонтального бурения УГБ и соединяют конец шнека с валом привода. К трубе-якорю, установленному в поперечной траншее, крепят неподвижный блок полиспаста. Пуск установки следует производить в строго определенном порядке: первым включается шнек, а затем лебедка. Остановка производится в обратном порядке. Затем демонтируют установки горизонтального бурения в обратной монтажу последовательности. При горизонтальном бурении нивелиром выверяют правильное направление кожуха. В процессе работы УГБ поддерживается краном-трубоукладчиком и ее положение проверяется по уровню. [34]

Поэтому при организации работ по сварке захлестов необходимо предусмотреть и особенно тщательно продумать все детали этой работы. Примерный состав работы по сварке захлестов следующий. [35]

При монтаже трубопровода с применением электроконтактных агрегатов необходимо, чтобы на каждом участке, кроме основного склада для хранения горюче-смазочных и других материалов, расположенных на базах участка, у каждого электроконтактного агрегата был создан промежуточный склад этих материалов, перемещающийся по трассе вместе с электроконтактным агрегатом или вместе с передвижными домиками. При этом рабочие, занятые сваркой захлестов , монтажем переходов и другими работами, не связанными с работой электроконтактного агрегата, должны снабжаться всем необходимым с основных баз участка, а не промежуточных складов электроконтактных агрегатов. [36]

Одной из наиболее трудоемких и сложных операций сборочно-сварочных работ является выполнение захлестов. Нередко в этих соединениях наблюдаются дефекты, что требует выполнения при сборке и сварке захлестов особой тщательности . На практике встречаются технологические разрывы различных видов: два конца трубопровода свободны, не засыпаны землей и находятся в траншее или на ее бровке; один конец трубопровода защемлен ( засыпан или подходит к крановому узлу), а другой свободно перемещается; два конца трубопровода защемлены. [38]

С этим связано большое количество специальных колонн: по расчистке трассы, земляным работам, развозке труб, сварке, изоляции, опуску трубопровода в траншею и по сварке захлестов , засыпке траншей и испытаниям трубопровода. [39]

В книге авторы постарались кратко раскрыть теоретические основы сварочного производства, позволяющие понять физические и химические процессы, происходящие при термическом воздействии на свариваемые детали. В книге рассмотрены технологии ручной электродуговой сварки, сварки под флюсом поворотных стыков на трубосварочных базах, стыковой контактной сварки, сварки порошковой проволокой, полуавтоматической сварки труб процессом 55ТТ, автоматической сварки труб в среде защитных газов комплексом фирмы CRC-Evans AW, полуавтоматической сварки самозащитной порошковой проволокой типа Ин-нершилд, сварки захлестов и разнотолщинных соединений, а также ремонт стыков с помощью сварки. Представлены применяемые сварочные материалы и оборудование. Рассмотрены контроль качества кольцевых сварных соединений трубопроводов и техника безопасности при сварке магистральных и промысловых трубопроводов. [40]

Завершающим видом работ на линейной части магистрального трубопровода является сварка так называемых захлестов. Вот это перекрытие, сделанное во избежание вварки коротких вставок труб-катушек при отсутствии перекрытия, и называют захлестами. При сварке захлестов один из концов стыкуемых участков трубопровода обрезают кислородной резкой на длине, обеспечивающей стыковку концов участков трубопровода. После этого с помощью звенного наружного центратора осуществляют центровку и сборку стыка короткими сварными швами-прихватками, а после снятия центратора сваривают стыковой шов ручной электродуговой сваркой. [41]

В Советском Союзе накоплен большой опыт применения поточ-но-расчлененного и поточно-группового методов ручной дуговой сварки. Такие методы в технологических потоках используют крупные сварочные бригады в 24 - 36 сварщиков. Монтаж и сварку захлестов , врезку катушек и линейной арматуры выполняют отдельные специализированные бригады. [42]

Работы по ликвидации технологических разрывов допускается проводить при температуре окружающего воздуха не ниже-30 С. Монтажом захлестов и врезкой катушек должен руководить производитель работ в присутствии работника контрольных служб. При этом должен быть составлен акт на производство работ с оценкой качества выполненных операций. Сварку захлестов и катушек должны выполнять сварщики, аттестованные для специальных сварочных работ в соответствии с Положением об аттестации электросварщиков. Если трубопровод находится в траншее, то под соединение труб готовят приямок, позволяющий удобно проводить работы по сварке, контролю и изоляции стыков. При сварке захлеста в траншее необходимо оставлять незасыпанным один из примыкающих участков на расстоянии 100 - 120 м от места будущего стыка. [44]

Но при этом необходимо помнить, что любой надземный переход в условиях резко континентального климата Средней Азии должен обязательно обеспечиваться компенсатором, так как для районов Средней Азии перепад температур наружного воздуха в дневное и ночное время суток может достигать нескольких десятков градусов. Средней Азии температура воздуха днем может достигать 50 С с падением ночью до 15 - 8 С. Поэтому сварочные работы в этих районах необходимо вести с 5 - б до 11 ч утром и с 17 до 20 - 22 ч вечером. При этом основной трубопровод должен быть засыпан и для сварки захлеста или катушки оставлены свободные концы трубы по 50 м в обе стороны от свариваемого стыка. [45]

Читайте также: