При контактной стыковой сварки

Обновлено: 16.05.2024

В ряде случаев, например, при механизации больших объемов типовых сварочных процессов, связанных с соединением однотипных заготовок встык, применение классических методов сварки затруднено или нецелесообразно. Тогда оптимальным решением становится стыковая контактная сварка, обеспечивающая надежное соединение заготовок по всей плоскости их соприкосновения. Чаще всего данный метод используется для торцевых соединений.

Суть контактной стыковой сварки

К заготовкам, подготовленным к сварке, прикладываются осевые сжимающие силы. В совокупности с локальным нагревом они обеспечивают взаимное проникновение заготовок. При этом часть металла выдавливается наружу, образуя грат, который затем удаляется механически.

Сфера применения

Стыковая технология используется в промышленных, а иногда и в бытовых условиях для сварки однородных заготовок встык. Чаще всего торцами сваривают такие материалы и изделия:

На деле круг задач, решаемых контактной стыковой сваркой, гораздо шире и ограничен лишь возможностями используемого оборудования. Чаще всего оно специализированное, универсальные аппараты мало распространены.

Преимущества и недостатки стыковой сварки

Забегая вперед, отметим, что данная технология практически лишена серьезных недостатков. К ним можно отнести сложность и дороговизну оборудования, а также большие потери металла на вытеснение и/или разбрызгивание. Последний фактор особенно важен, так как неизбежно сказывается на суммарной длине свариваемой конструкции.

Преимуществ у стыковой сварки больше. К ним относятся:

- высокая производительность;

- высокая скорость соединения (обычно в пределах 2-40 секунд);

- низкий расход электроэнергии при высоком КПД;

- простота подготовительных операций или полное их отсутствие;

- возможность соединения разнородных материалов;

- простота управления, благодаря автоматизации оборудования.

При соединении металлов, склонных к окислению, проявляется еще одно достоинство стыковой сварки – в большинстве случаев остатки разрушенной оксидной пленки не остаются в стыке, а вытесняются наружу вместе с гратом.

Разновидности контактной стыковой сварки

Общее понятие стыковой сварки объединяет две различные технологии, которые отличаются соотношением ролей давления и температуры в формировании соединения. Они называются методами сопротивления и оплавления.

Сварка сопротивлением

При сварке сопротивлением кране важным фактором является точность подгонки кромок. Даже незначительные зазоры существенно снижают качество шва. После того как обработанные заготовки закрепляются в аппарате и соединяются с контактами трансформатора, они сжимаются друг с другом, после чего включается сварочный ток. Происходит локальный нагрев стыка, который продолжается до тех пор, пока металл не приобретет пластичность. Как только это произойдет, ток отключается, а давление нарастает. В результате происходит осадка заготовок, то есть сжатие с формированием общих кристаллических решеток.

Данный метод чаще всего применяется для сваривания относительно тонких деталей (площадь соединения до 200 кв. мм) из низкоуглеродистой стали, например, проволоки, стержней, труб. Кроме того, сваркой сопротивлением соединяют медь, латунь, бронзу, приваривают изделия из этих металлов к стальным заготовкам.

Сварка оплавлением

В отличие от сварки сопротивлением метод оплавления предполагает сближение заготовок, на которые уже подается сварочный ток. Соприкосновение поверхностей ввиду естественной шероховатости материала происходит не одновременно по всей поверхности, а в ряде хаотично расположенных точек. Это приводит к большой плотности тока и, следовательно, мгновенному оплавлению металла в зонах стыка с его последующим взрывообразным вытеснением наружу вместе с окислами и загрязнениями. Нарастание давления приводит к появлению новых точек стыка, в которых происходит то же самое. Когда стыкуемые поверхности полностью оплавятся, происходит их осадка с формированием грата.

Именно сварка оплавлением получила наибольшую популярность, так как гарантирует стабильно высокое качество стыка в отличие от технологии сварки сопротивлением, при которой качество может значительно разниться от образца к образцу. Метод оплавления не требует тщательной подгонки поверхностей, практически не ограничен в материалах заготовок и площади сечения стыка (условно указывается граничное значение в 100 000 кв. мм, то есть 0,1 кв. м).

Технология стыковой сварки

Вне зависимости от разновидности контактной стыковой сварки для ее осуществления используются особые аппараты, а алгоритм действий строится по одному и тому же принципу.

Необходимое оборудование

Роль основного производственного оборудования играет аппарат стыковой сварки. Он состоит из двух модулей: стыковочной машины и сварочного трансформатора. Стыковочная машина служит для создания необходимого осевого давления в зоне сварки и включает в себя:

- станину, то есть корпусы с опорной поверхностью;

- плиты и направляющие – обеспечивают соосность заготовок;

- фиксаторы – перемещаются по направляющим, удерживая заготовки;

- механизм привода – служит для создания необходимого давления и передачи его фиксаторам.

Механизм привода, в свою очередь, состоит из блока электродвигателя с редуктором и насосом, а также пневмо- или гидроблока, непосредственно воздействующего на рабочие органы устройства.

Сварочный трансформатор служит для подачи тока на заготовки через специальные зажимы, которые должны обеспечивать минимальное сопротивление и плотно прилегать к свариваемому металлу. В противном случае, велик риск возникновения нежелательных процессов подгорания и плавления в местах контакта.

Подготовка поверхностей к сварке

Свариваемые поверхности очищают от загрязнений и оксидных пленок, шлифуют и обезжиривают. В случае сварки оплавлением этого достаточно.

Если выбран метод сварки сопротивлением, потребуются дополнительные шлифовально-полировальные операции, направленные на минимизацию шероховатостей, устранение поверхностных дефектов и сведение к минимуму любых возможных зазоров.

Кромкование деталей не выполняется, так как в условиях перемещения избытка металла не внутрь, а наружу стыка оно не имеет смысла. Присадочные материалы также не используются.

Процесс сварки

Стыковая сварка заготовок проводится механизированным или автоматизированным методом. Ниже приводится последовательность действий для механизированной сварки, автоматизированная отличается от нее лишь компьютеризацией управления:

- Подготовленные к сварке изделия закрепляются в фиксирующих устройствах на станине сварочного аппарата.

- К заготовкам подключаются зажимы сварочного трансформатора, на его первичную обмотку подается электрический ток.

- В заданной последовательности проводятся нагрев и сжимание стыка. Величина сварочного тока, сила давления и время воздействия определяются из расчетных параметров.

- После кристаллизации стыка отсоединяются зажимы трансформатора, раскрываются фиксаторы. Деталь снимается с устройства.

- Образовавшийся на поверхности стыка грат механически удаляется.

Простота и эффективность данного алгоритма обеспечивают высокую производительность работ при надлежащем качестве стыка.

Контактная стыковая сварка – технология и аппараты для сварки

Контактная стыковая сварка — способ соединения площадей сечений изделий путем глубокой деформации металлических поверхностей без плавки самого металла. Она применяется как в процессе строительства масштабных конструкций, например, космических аппаратов, массивных труб, так и при соединении миниатюрных деталей: микросхем, полупроводников и т. д. Преимущества этого способа сварки в широте использования и в универсальности соединения практически всех конструкционных материалов: легированной стали, низкоуглеродной, сплавы на основе титана, алюминия, магния и т. д.

Различаются два варианта контактной стыковой сварки: оплавлением и сопротивлением. Частота и использования сварки оплавлением составляет не больше 10 % общего количества технологических процессов сварки.

Сварка — электродеформационный технологический процесс, согласно ГОСТ 2601—84, он относится к высокоэффективным вариантам стыка металлических поверхностей изделий. Этот способ прочного сцепления двух изделий относят к автоматизированным, поскольку в технологическом процессе участвует сварочный аппарат.

Стыковая сварка — метод сцепления площадей двух изделий (стыков) путем воздействия сильного электротока. При таком способе соединения ввариваемые поверхности прочно соединяются, контактирование происходит без расплавления самих деталей, а за чет деформации их поверхностей — стыка.

Где, I - сварочный ток; Р - усилие сжатия; S - перемещение подвижной плиты; t - время сварки; а - сопротивлением; б - оплавлением;

Главный физический процесс при стыковой сварке — нагрев и последующая деформация поверхности, за счет чего происходит удаление поверхностных пленок, происходит контактирование, затем получается высокопрочное соединение с заданными характеристиками. Стыковой сваркой соединяют полиэтилен, стыки труб, арматуры и пр. детали из конструкционных материалов.

Стыковая сварка выполняется на основе з-на Джоуля-Ленца. Процесс происходит под действием тока высокого значения путем очень сильного сжатия, прикладываемого к свариваемой поверхности.

Сварка сопротивлением — вид стыковой сварки, при которой процесс происходит с нагревом контакта до состояния пластичности. Если же технология происходит путем оплавления площадей контактирующих изделий — это способ стыковой сварки плавлением. Когда производится сварка сопротивлением, стык очень плотный — две площади сцепляются в замках сварочной машины, далее на них направляется сильный электр. ток. Когда площади деталей станут пластичными, происходит осадка — ток отключается.

Чтобы процесс происходил с соблюдением всех правил, сварное соединение было прочным, поверхности деталей необходимо предварительно подготовить:

- стык обезжирить;

- устранить все пленки, главным образом оксидные;

- выполнить пассивирование, нейтрализацию;

- просушить поверхности;

- выполнить контроль готовность деталей к процессу для прочного сварного контакта.

Поверхности, которые контактируют, должны отвечать следующим требованиям:

- создавать минимальное сопротивление сильному электротоку;

- на контакте значение сопротивления равное по всей его площади;

- площади изделий для сварки необходимы в максимально ровном виде к совпадающим плоскостям.

Сварка оплавлением

Существует два вида сварки оплавлением: непрерывным процессом, прерывистым.

При непрерывной стыковой сварке оплавлением, изделия крепятся в спец. замках сварочной машины. Далее при подаче тока путем плавного передвижения изделия приводят в сцепление. При этом площадь изделий контактирует, они свариваются. Затем происходит осадка на необходимое значение, долее ток отключается. Этот вариант контактирования и сварки применяется при контактной сварке рельсов, труб с тонкими стенками, листов и т. п. Преимущество метода контактной стыковой сварки плавлением в большом технологическом выходе, а минус — в потере металла. При сварке за счет прерывистого оплавления выполняется чередование уплотненного стыка с неплотным при включенном электротоке.

Такие поступательные и возвратные движения при воздействии тока замыкают цель, пока поверхности деталей на контакте не достигнут предела 800-900 градусов, при такой температуре происходит оплавление, осадка материала. Сварка плавлением используется при стыке изделий из низкоуглеродистой стали, когда контактная сварка оплавлением с помощью непрерывного соединения является недостаточной. Этот вариант требует доп. расхода материала, поэтому нагрев может дополнительно осуществляться сопротивлением — ток идет при замкнутой сварочной цепи, затем детали разъединяются, далее идет плавление, осадка.

Стыковая сварка оплавлением возможна с менее тщательной обработкой свариваемых изделий, чем при сварке сопротивлением, поскольку металл из области сваривания частично плавится — расходуется, поэтому место стыковки обрабатывается в технологическом процессе. Детали для оплавления могут резаться пресс. ножницами, с помощью кислородной резки, однако при последнем способе понадобится последующая очистка от шлака или окалины. Возможно отклонение поверхностей в торцевании в пределах 12-15 %. При норм. условиях контактно-стыковой сварки электроток, давление направляются прямо к месту стыкования.

Сварка сопротивлением

Этот способ несколько отличается от других, его называют «электротермодеформационным». Сварка сопротивлением выполняется без плавления основания — в этом ее отличие и уникальность. Металл при контактно-стыковой сварке таким методом поддается сильной деформации на пластичность. Основа контактно стыковой сварки заключается в следующем: стержни для сварки оснащаются подключенным электротоком. При соприкосновении образуется замкнутая электроцепь. В зоне контакта происходит высокое сопротивление, в связи с этим выделяется небольшое количество тепла. Далее разогретые стержни прижимаются давлением друг к другу, затем подача электротока прекращается.

Разогретые стержни постепенно отвердевают, в связи с этим технология и получила название сварки сопротивлением. Стоит сказать, что для распределенного повышения температуры материала и последующего использования стыковой сварки сопротивлением поверхность свариваемых деталей нуждаются в тщательной обработке. По существу детали очень сильно сцепляются, поэтому никаких мельчайших инородных тел на стыкуемой поверхности быть не должно. Через детали при очень плотном стыке дается сильный ток, при нагревании они переходят в пластичную форму, далее детали сжимаются с увеличивающимся нажатием до получения сцепления в твердом физсостоянии.

Контактная стыковая сварка сопротивлением подразумевает зачистку области механич. способом. Для прочих вариантов контактной стыковой сварки эта подготовка не нужна. Высокой квалификации и большого профессионализма сварка сопротивлением не предусматривает. Этот вид контактной сварки довольно востребован, он применяется в разных сферах производства, строительства. Применяется для площадей сечением от 1 до 20 квадратных мм. Ограничения касаются только алюминиевых (сечение до 500 кв. мм), медных (сечение до 200 кв. мм)./p>

Очень часто сварка сопротивлением используется для сварки труб, проволоки. Для контактной сварки сопротивлением может использоваться и сталь, однако низкоуглеродистая.

По мнению экспертов, с помощью контактной сварки сопротивлением можно сваривать металлы разных свойств, для примера, алюминий и чугун, медь и сталь. Можно встретить и критические замечания по поводу соединения. Оптимальный результат при сварке сопротивлением получается при использовании малоуглеродистых и низколегированных материалов, легких сплавов из металла.

Машины и аппараты для стыковой контактной сварки

Из практики многократного проведения технологии стыковой сварки полиэтиленовых труб она происходит чаще всего с помощью специальной машины стыковой сварки. Полимер, из которого выполнены трубы, прекрасно поддается контактной сварке. Большая популярность аппарата стыковой сварки полиэтиленовых труб обусловлена надежностью, безопасностью, а также возможностью взаимодействия с трубами разнообразного размера.

Стыковая сварка полиэтиленовых труб с помощью аппарата выполняется качественно и надежно. Сварочные машины для стыковой сварки труб бывают следующих разновидностей:

- стационарные;

- подвесные;

- передвижные;

- специализированные;

- универсальные.

Любая машина для стыковой сварки труб ПНД состоит из механической и электрической части, пневмосистемы, а также системы водяного охлаждения. Стыковая сварка труб ПНД немного отличается от стыковой, поскольку пластик не проводит сквозь себя ток, из-за этого торцы таких труб прогревают спец. контактными элементами для нагрева. А в остальном же технология соединения площадей изделий, затвердевание, кристаллизация в общем похожи.

Машины для стыковой сварки существенно ускоряют процесс сцепления поверхности двух деталей, поэтому на технология успешно применяется в разнообразных областях: в строительстве, в металлургии, в ж/д строительстве, в автомобильной промышленности, при производстве инструментов, при прокладке трубопроводов для соединения труб из пластика со стальными.

Контактная стыковая сварка оплавлением

Среди огромного количества различных методов соединения металлов следует выделить стыковую сварку методом оплавления. В последнее время она довольно распространена, так как позволяет получить качественный и надежный шов. Для того чтобы ее провести нужно знать все особенности подобного процесса, о чем поговорим подробнее.

Стыковая сварка оплавлением

Стыковая сварка методом оплавления

Стыковая сварка оплавлением представляет собой контактное соединение, заготовка приваривается по всей площади стыкуемых кромок. Сущность подобной технологии заключается в нижеприведенных моментах:

- Плавка металла происходит за счет воздействия на поверхность высокой температуры.

- Получить качественный шов возможно только при плотном сжатии материалов.

- Для упрощения проводимой работы и ее частичной автоматизации может использоваться специальное оборудование.

Сварочный станок контактно-стыковой сварки оплавлением

В целом можно сказать, что рассматриваемая технология характеризуется довольно большим количество особенностей, которые нужно учитывать.

Процесс сварки оплавлением

Технология стыковой сварки является разновидность контактной. Именно этот момент определяет применение схожих сварочных аппаратов, которые характеризуются лишь небольшим количество различий. К особенностям применяемого оборудования можно отнести следующие моменты:

- Для теплового воздействия требуется сварочный трансформатор высокой мощности.

- Электрод неподвижный, подбирается для рассматриваемого вила сварочных работ.

- Подвижного электрода.

- Системой управления проводимой процедуры.

Стыковое соединение проводится при генерации низкого показателя силы тока. Это связано с тем, что обеспечивается локальный нагрев, а не всей поверхности.

Процесс проводимой контактной сварки методом оплавления характеризуется следующим образом:

- Обрабатываемые детали закрепляются в специальных зажимах. При этом они представлены специальными электродами с высоким показателем механической прочности.

- Применяемые зажимы должны повторять форму и размеры сварочного шва, так как именно они будут проводить оплавление металла.

- При стыковом соединении рассматриваемым методом на зажимы подается давление, за счет которого обеспечивается надежное примыкание заготовок.

- После прижатия изделий друг к другу на зажимы подается напряжение. При прохождении большого, но кратковременного тока обеспечивается оплавление металла в зоне контакта.

Схема сварки непрерывным оплавлением

Особенности подобной технологии определяют то, что она позволяет получить качественные шва.

Осадка

Суть рассматриваемого процесса предусматривает постепенное подведение кромок при подаче тока. Это может привести к осадке. К особенностям отнесем следующие моменты:

- Осадка существенно снижает качество получаемого соединения.

- Избежать это можно только при использовании специального оборудования.

Опытные сварщики могут избежать рассматриваемой проблемы. Некоторые предпринятые действия позволяют снизить степень осадки.

Роль газов в процессе

Стыковая сварка оплавлением проводится в обычной среде без подачи газа. Среди особенностей отметим следующие моменты:

- При нагреве и контакте металла может образовываться шлак и другие газы.

- Для того чтобы исключить вероятность окисления поверхности и появления иных дефектов создается определенная газовая среда.

Газовая среда применяется только в случае, когда нужно получить шов высокого качества.

Проблема окисления

При работе с металлом многие встречаются с проблемой окисления. Она связана с тем, что при нагреве материал контактирует с воздухом, что и приводит к рассматриваемой процедуре. При рассмотрении подобной технологии отметим:

- Материал становится более восприимчив к воздействию окружающей среды.

- Ухудшается качество получаемого соединения.

Процесс окисления также снижает проводимость некоторых материалов. Стоит учитывать, что стыковая сварка методом оплавления часто применяется для получения электрического оборудования.

Саморегулирование сварки

В продаже встречается довольно большое количество оборудования, которое может применяться для стыковой сварки. Некоторое способно изменять параметры подаваемого тока и усилия в автоматическом режиме. К особенностям его применения можно отнести следующие моменты:

- Применяется в линиях автоматической обработки.

- Оборудование обходится дорого, но характеризуется высокой производительностью.

- Выпуском занимаются профессиональные компании.

Сварка методом непрерывного оплавления на производстве

За счет применения подобного оборудования не возникает необходимости в наличии большого количества опыта, так как в большинстве случаев достаточно лишь разместить заготовки и включить устройство.

Скорость сближения при сварке оплавлением

Стыковой метод предусматривает медленное подведение соединяемых заготовок друг к другу с заданной скоростью. К особенностям подобной технологии отнесем следующие моменты:

- Заготовки закрепляются и электрический ток подается.

- Следующий шаг заключается в медленном подведении деталей.

- В самом начале контактная поверхность несущественная, плавление проходит по небольшим неровностям.

- Процесс сопровождается искрением и частичным разлетом расплавленного металла.

Скорость сведения заготовок может регулироваться самым различным образом, все зависит от площади контакта.

Различные подвиды сварки оплавлением

Классификация рассматриваемой технологии проводится по типу применяемого оборудования и некоторым другим признакам. На особенности проходящей работы оказывает влияние:

- Тип применяемых электродов.

- Особенности установленного оборудования.

Машина для сварки оплавлением

Технология может отличаться по скорости подвода оборудования и величине подаваемого тока.

Подогрев перед сваркой

Некоторые сплавы характеризуются низкой податливостью рассматриваемой обработке. При воздействии высокой температуры и после длительного остывания в структуре могут появится трещины, которые станут причиной снижения качества соединения. Именно поэтому проводится предварительный подогрев поверхности для повышения качества соединения.

К особенностям подобной процедуры можно отнести то, что подогрев должен быть локальными.

В крупносерийном производстве для этого может применяться, к примеру, лазерная установка.

Области применения стыковой сварки

Как ранее было отмечено, контактная сварка получили широкое распространение. Она применяется следующим образом:

- При строительстве на момент создания монолитных арматурных конструкций.

- В железнодорожном строительстве при изготовлении рельс, которые не имеют стыков.

- В металлургии для соединения листового металла.

- В машиностроительной области для получения изделий сложной формы.

- В инструментальном производстве для получения режущих кромок. При этом в качестве заготовки может применяться легированная сталь или различные инструментальные сплавов.

- Для соединения пластиковых и металлических труб.

В последнее время технология используется при создании трубопроводов для подачи нефти и газа. Она характеризуется тем, что может применяться при обработке труб диаметром более 1420 мм. Сам процесс занимает не более 5 минут, что определяет высокую производительность.

В заключение отметим, что стыковой метод соединения оплавлением сегодня активно развивается. В продаже встречается большое количество различных станков, которые можно использовать для проведения рассматриваемой процедуры в автоматическом режиме.

Стыковая сварка

Подавляющее количество различных металлических конструкций получается при применении технологии сварки. За длительный период применения подобной технологии было разработано несколько ее разновидностей, некоторые характеризуются высокой эффективностью, другие подходят для работы с труднообрабатываемыми материалами. Среди всех технологий отметим стыковую сварку. Она характеризуется большим количеством особенностей, о которых поговорим подробнее.

Технология стыковой электросварки металлов

Следует учитывать, что стыковая сварка является частным случаем контактной. Именно поэтому обе технологии предусматривают применение практически одной и той же аппаратуры. Применяемый сварочный аппарат характеризуется следующими особенностями:

- Генерация электрического тока проводится за счет установки трансформатора повышенной мощности.

- Передача электрического тока проводится за счет неподвижного электрода.

- Конструкция также имеет подвижный электрод, за счет которого проводится подача энергии.

- Для передвижения основного элемента может проводится установка различного привода.

- Есть и система управления технологическим процессом.

Особенности конструкции определены тем, как именно проводится стыковая сварка. Стоит учитывать, что схема стыковой сварки характеризуется следующими особенностями:

- Нет необходимости генерировать большой ток. Это связано с тем, что используемый расходный материал обеспечивает поддержание стабильной дуги.

- Метод предусматривает лишь локальный нагрев поверхности. За счет этого существенно повышается эффективность процесса и снижаются затраты на количестве затрачиваемого тока.

Схема контактной стыковой сварки

В целом можно сказать, что технология характеризуется довольно большим количеством особенностей, которые должны учитываться. Силовой сварочный трансформатор генерирует напряжение от 2 до 10 вольт.

Процесс осуществления ручной сварки

Сегодня выполняется сварка при применении рассматриваемой технологии для получения качественных изделий. К особенностям процесса можно отнести следующие моменты:

- Перед началом проведения работы заготовки размещаются в специальных креплениях. В качестве подобных элементов выступают электроды.

- Применяемые зажимы максимально повторяют форму будущего изделия. За счет этого можно получить качественное изделие.

- В качестве электродов применяются специальные расходные материалы, которые характеризуются хорошей устойчивостью к механическому воздействию.

- За счет специального привода обе заготовки подводятся друг к другу. Передаваемое усилие может быть достаточно большим, за счет чего повышается качество соединения.

После прочного зажатия соединяемых заготовок трансформатор включается. Через электроды ток подается на обрабатываемую часть заготовки. Высокий показатель тока обеспечивает локальный нагрев металла.

Ручная гидравлическая машина для стыковой сварки

Приведенная выше информация указывает на то, что стыковая контактная сварка может проводится при применении специального оборудования. За счет их особенностей можно автоматизировать процесс и повысить качество получаемых изделий.

Преимущества

У рассматриваемой технологии есть довольно большое количество преимуществ, что определило ее распространение. Примером назовем нижеприведенную информацию:

- Нет необходимости в проведении тщательной подготовки обрабатываемых кромок.

- При обычной сварке в некоторых случаях приходится выполнять термическую подготовку поверхности. Это связано с тем, что локальное воздействие высокой температуры позволяет достигнуть наилучшего результата.

- Получаемое соединение характеризуется вповышенной надежностью и прочностью. Как показывает практика, если при проведении работы соблюдались все рекомендации, то соединение может прослужить в течение длительного периода.

- Рассматриваемый метод характеризуется простотой и легкостью в исполнении. Именно поэтому мастер не должен обладать особыми навыками.

- Оказываемое тепловое и механическое воздействие обеспечивает получение однородного металла. Именно поэтому можно получить металл с высокой прочностью.

- В определенных условиях можно автоматизировать процесс.

- Высокое значение производительности.

Сварка труб для ливневой канализации

Довольно большое количество преимуществ контактной сварки определяет ее распространение. Однако, нужно учитывать и некоторые недостатки технологии, о которых далее поговорим подробнее.

Недостатки

Есть и несколько существенных недостатков, которые нужно учитывать при рассмотрении процедуры контактной сварки. Они следующие:

- Довольно большие электрические затраты. Это связано с тем, что нужно подавать ток с высоким напряжением для плавления материала.

- Предъявляются высокие требования к размерам соединяемых элементов.

- Применяемое оборудование характеризуется большой стоимостью. Поэтому в домашних условиях провести рассматриваемую работу практически не возможно.

Подобные недостатки определяют то, что технология получила широкое распространение.

Методы стыковой сварки

Стоит учитывать, что выделяют несколько различных методов стыковой сварки. Наибольшее распространение получили:

- Сварка оплавлением.

- Метод сопротивления.

Все технологии характеризуются своими определенными особенностями, которые нужно учитывать.

Стыковая сварка методом сопротивления

Распространенная стыковая сварка сопротивлением характеризуется довольно большим количеством особенностей. Они следующие:

- Заготовки исключительно прижимают специальными губками к электродами. За счет этого обеспечивается быстрое прохождение тока через обрабатываемые материалы.

- Применение специальных губок позволяет исключить вероятность проскальзывания деталей между используемыми электродами, через которые подается напряжение на обрабатываемые поверхности.

- Следующий шаг заключается в подаче электрического тока. За счет этого происходит нагрев металла в обрабатываемой зоне.

- После этого прикладывается осадок, за счет которого уменьшается наплав. Следующий шаг заключается в подаче сильного тока для максимального нагрева поверхности.

При электрическом сопротивлении можно провести обработку деталей с небольшим сечением. Максимальный показатель толщины поперечного сечения составляет 40 миллиметров. При этом формируется прочное соединение в стыке без расплавления металла.

Стыковая сварка методом оплавления

Рассматриваемая технология также получила широкое распространение. Для нагрева торцов деталей применяется специальное оборудование, которое позволяет получить качественный шов. Среди особенностей контактной сварки можно отметить следующие моменты:

- Соединяемые элементы подводятся на небольшой скорости друг к другу.

- На протяжении всего процесса напряжение остается неизменным.

- За счет равномерной подачи соединяемых элементом происходит выравнивание всех микронеровностей.

- Происходит оплавление поверхности для обеспечения максимальной площади контакта.

- Нет необходимости в проведении тщательной подготовки поверхности.

Сварка методом оплавления

Воздействие высокой температуры приводит к появлению качественного соединения, которое характеризуется прочностью и надежностью.

Стыковая сварка пластиковых труб

Рассматриваемая технология применяется для соединения пластиковых труб. Среди особенностей стыковой сварки отметим следующие моменты:

- Стоит учитывать, что пластик не пропускает ток. Именно поэтому приходится использовать специальное оборудование с контактным нагревателем.

- Оба соединяемых элемента должно прилегать плотно друг к другу. Именно поэтому диаметр труб должен идеально подходит друг к другу.

- Для того чтобы равномерно нагреть поверхность применяется специальная насадка, которая повторяет форму трубы.

- На момент воздействия тепла насадку немного сжимают. При воздействии давления образуется качественное соединение.

Сварка полиэтиленовых труб

После того как поверхность была оплавлена требуется некоторое время для ее остывания. В продаже встречается просто огромное количество различных специальных инструментов для получения качественного соединения труб из ПВХ.

Свойства шва

Распространение технологии можно прежде всего связать с высоким качеством получаемого шва. Он характеризуется следующими свойствами:

- Повышенные декоративные качества. При обычной сварке может образовываться широкий вал, который приходится дополнительно обрабатывать для получения ровной поверхности.

- Надежность и прочность соединения. Шов может выдерживать самое различное воздействие, в том числе и переменную нагрузку.

- В зоне расположения шва металл не теряет свои свойства, так как происходит локальный нагрев металла.

Как правило, качество получаемого шва проверяется визуально. На высокопроизводительной линии для этого может применяться специальное оборудование.

Устройства для осуществления процесса

Оборудование для контактной сварки может применяться для полной автоматизации проводимого процесса. В большинстве случаев достаточно лишь правильно разместить заготовки и нажать на одну клавишу. К другим особенностям аппаратов стыковой сварки можно отнести следующие моменты:

- Хорошая производительность.

- Возможность автоматизации процесса.

- Высокая стоимость оборудования.

- При проведении работы исключается вероятность допущения ошибки.

Аппарат для стыковой сварки

В продаже можно встретить оборудование самых различных производителей. Рекомендуется уделять внимание продукции лишь известных компаний.

Виды сварочной проволоки

При проведении стыковой сварки следует правильно выбрать наиболее подходящую проволоку. Она может применяться для получения качественного изделия. Специалисты должны различать разновидности проволоки и уметь подбирать наиболее подходящую. Сегодня в продаже встречается следующая проволока:

- Медная получила большое распространение при соединении низкоуглеродистых сталей.

- Из нержавеющей стали подходит для работы с хромированными и другими легированными сталями

- Алюминиевая чаще всего выбирается при работе с сулиминами или дюралюминием.

Медная сварочная проволока

Кроме этого, уделяется довольно много внимания выбору поперечного сечения. Он подбирается в зависимости от того, какая будет площадь контакта соединяемых элементов.

Распространение подобного метода можно связать с различными их достоинствами. Стыковая сварка используется:

- В строительстве при изготовлении монолитных конструкций. Они должны быть рассчитаны на воздействие большой нагрузки.

- В металлургии метод используется для соединения листового и проволочного проката. Стыковая сварка позволяет получить сплошную поверхность высокого качества.

- В железнодорожной сфере проводится создание рельс без стыков. Они позволяют технике развивать довольно высокую скорость. Для соединения отдельных секций уходит относительно небольшое количество времени.

- В автомобильной сфере технология стыковой сварки применяется для получения корпусных изделий. Особенности применяемого оборудования позволяют получать изделия сложной формы.

- При создании режущей части из легированной стали также применяется контактная сварка. Именно поэтому при работе режущая кромка не цепляется за обрабатываемую поверхность. Прочность соединения довольно высокая, поэтому инструмент выдерживает оказываемую нагрузку.

- Соединение стальных и пластиковых труб также проводится при применении рассматриваемого способа. За счет применения специального инструмента можно получить равномерный шов высокого качества.

Трубопроводы для подачи газа и нефтепродуктов также создаются при контактной сварке. Технология позволяет соединять трубы диаметром до 1420 мм. Высокая производительность позволяет сделать герметичное соединение в течение 5 минут.

В заключение отметим, что контактная сварка в большинстве случаев может заменить распространенную технологию, связанную с подачей тока высокого напряжения на обрабатываемую деталь. При этом не происходит расплавка металла и изменения основных эксплуатационных качеств.

Контактная стыковая сварка

Установки для автоматической сварки продольных швов обечаек - в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки - в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Общие сведения

Контактная стыковая сварка — высокопроизводительный и в значительной мере автоматизированный способ получения соединений. Доля стыковой сварки, преимущественно оплавлением, составляет ~10% контактной сварки. Этот способ также относится к электротермодеформационным процессам (ГОСТ 2601—84), но в отличие от точечной и шовной сварки возможно и соединение без расплавления металла за счет его глубокой пластической деформации.

Определение, терминология и основные схемы

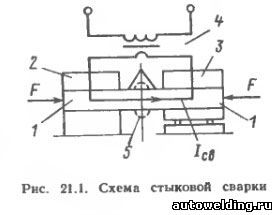

Стыковая сварка — способ контактной сварки, когда детали соединяются по всей площади касания (площади сечения). Детали 1 (рис. 21.1) закрепляют в токоподводящих зажимах 2, 3, один из которых (3) подвижной и связан с приводом усилия и перемещения машины. По характеру нагрева различают стыковую сварку сопротивлением и оплавлением.

В первом случае детали сжимают довольно значительным усилием (3—5 кН), включают сварочный трансформатор 4, и либо нагревают сварочным током до температуры несколько ниже температуры ликвидуса (0,8—0,9 TL), либо расплавляют металл в стыке. В соответствии с этим существуют два вида стыковой сварки сопротивлением — без локального расплавления металла и с его расплавлением. После нагрева сварочный ток выключают и резко увеличивают усилие до усилия осадки, что вызывает либо интенсивную деформацию твердого металла (выдавливание металла из стыка), вместе с которым удаляются поверхностные пленки, либо удаление жидкого металла и части нагретого твердого металла. При этом обеспечивается формирование физического контакта и образование прочного соединения. После сварки на деталях образуется утолщение — грат 5.

При стыковой сварке оплавлением сначала на детали подают напряжение (6—8 В) от сварочного трансформатора и сближают их до соприкосновения под небольшим усилием, например несколько деканьютонов. В отдельных контактах в результате достигается очень высокая плотность тока (до 3—5 кА/мм2), металл в этих точках быстро нагревается, расплавляется с образованием перемычек жидкого металла между торцами свариваемых деталей. Эти перемычки быстро перегреваются и взрывообразно разрушаются. Торцы нагреваются за счет непрерывного образования и разрушения перемычек, т. е. оплавления торцов. К концу процесса на торцах образуется сплошной слой жидкого металла. В этот момент резко повышается скорость сближения и усилие, торцы входят в контакт и большая часть жидкого металла вместе с поверхностными пленками и частью твердого металла выдавливаются из стыка с образованием грата. Во время осадки ток обычно отключается.

Известны случаи сварки одновременно двух стыков, нагрев токами высокой частоты, постоянным током и другие разновидности стыковой сварки.

Физические основы образования соединений

Основными процессами при стыковой сварке являются нагрев и пластическая деформация свариваемого металла, обеспечивающие удаление поверхностных пленок, образование физического контакта и получение соединений с заданными свойствами.

Нагрев свариваемого металла

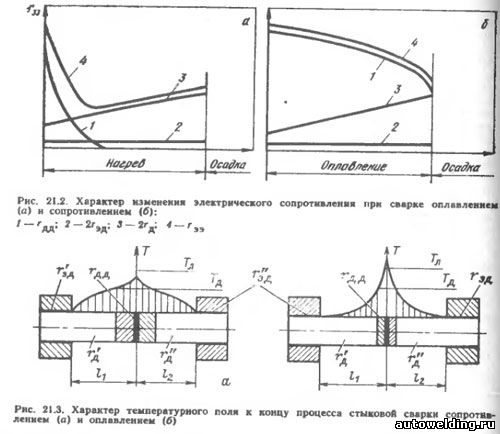

При нагреве необходимо достичь заданную температуру в стыке и прогреть околошовную зону на определенную глубину для обеспечения необходимой степени деформации на стадии осадки. При сварке сопротивлением основная доля теплоты (85—90%) выделяется на сопротивлении деталей, так как rд.д быстро снижается, а rэ.д остается в течение всего процесса на довольно низком уровне (рис. 21.2). Температурное поле определяется решением дифференциального уравнения теплопроводности классическими методами или на ЭВМ. Поле одномерно (рис. 21.3,а), градиенты температур по сечению близки к нулю.

Прогрев околошовной зоны увеличивается при использовании импульсов тока большой длительности.

При сварке оплавлением температурное поле определяется главным образом уровнем сопротивлений перемычек (rд.д), который зависит от их числа и размеров (рис. 21.2,6). Поэтому поле отличается значительной неравномерностью по длине детали (рис. 21.3,6) ив ряде случаев и по сечению (детали с большим или развитым сечением, начальные этапы процесса). Одним из наиболее значимых параметров режима является скорость оплавления. Уменьшение этой скорости вызывает снижение градиентов температур и по сечению деталей. Обычно скорость оплавления повышают по мере развития процесса для обеспечения общей устойчивости процесса, например, по линейному закону (жесткая программа) или связывают с параметрами управления: Iсв, температурой торцов и т. д.

При сварке сечений до 100 см 2 рекомендуют предварительный нагрев деталей током (по схеме сварки сопротивлением), что облегчает возбуждение оплавления, снижает неравномерность нагрева. Большие сечения рекомендуется сваривать при программном регулировании тока (вторичного напряжения) и скорости оплавления или использовать импульсное оплавление. В последнем случае на основное поступательное движение плиты машины накладывается колебание, например, с частотой 3—45 Гц и амплитудой 0,1—0,8 мм, что вызывает периодическое изменение зазора между деталями, повышение на 10—15% температуры в околошовной зоне; в три—четыре раза уменьшается время оплавления и расход электроэнергии.

Пластическая деформация металла

Назначение этого процесса - создание электрического контакта на начальной стадии, обеспечиваемого при давлении 5—10 МПа (сварка сопротивлением) и ~ 1 кПа (сварка оплавлением), а также удаление поверхностных пленок и образование физического контакта по достаточно большой площади на стадии осадки за счет течения довольно узких слоев нагретого металла вдоль стыка. При этом в центре соединения напряженное состояние близко к всестороннему сжатию, а вблизи поверхности деталей отмечается действие растягивающих окружных напряжений σΘ.

Степень объемной пластической деформации характеризуют коэффициентом площади Kпл=Sкон/Sнач, (где Sкон, Sнач — соответственно конечная и начальная площади сечения торцов). При сварке сопротивлением Кпл≤4, а при сварке оплавлением Кпл≤2. Иногда деформацию оценивают по укорочению деталей при осадке (Δос), которое обеспечит полное закрытие зазора (Δз), вытеснение жидкого металла (2δж) и деформацию (смятие) кратеров (2Δкр). Величина Δос зависит от рельефа оплавленных поверхностей, например она возрастает при увеличении сечения деталей.

Параметры цикла осадки — усилие и скорость осадки (Fос и vос) При увеличении сечения деталей, жаропрочности свариваемого металла и скорости осадки Fос также возрастает. Подогрев перед оплавлением позволяет в полтора — два раза снизить Fос. Интенсивная деформация вызывает удаление из зоны соединения поверхностных (оксидных) пленок или их раздробление. Тем не менее при сварке сопротивлением металл в значительной мере окисляется и частицы оксидов частично остаются в стыке. При сварке оплавлением происходит непрерывное обновление поверхностей за счет выброса перемычек, образование паров, препятствующих попаданию газов и связывающих их в нейтральные соединения. Это обеспечивает надежную защиту металла от атмосферы и лишь при сварке таких активных металлов, как титан и молибден рекомендуется вести процесс в среде защитных газов.

Технологические возможности стыковой сварки

Стыковой сваркой соединяются все известные конструкционные металлы как однородные, так и разнородные в широком диапазоне сечений от 1—2 мм 2 до 20 дм 2 в виде проволоки, полос, профилей и т. п. При сварке сопротивлением сечение свариваемых деталей (обычно круглое) ограничено 500 мм 2 для сталей, 200 мм 2 для алюминия и меди из-за относительно низкой прочности и пластичности соединений и высокой энергоемкости.

Наибольшее распространение получила сварка оплавлением. Непрерывным оплавлением сваривают детали компактного (до 10 см 2 ) сечения (прутки) из малоуглеродистой стали и несколько большего (развитого) сечения детали (трубы, листы). Сварка оплавлением с подогревом используется для сечений 5—100 см 2 . Для больших деталей (S = 50÷400 см 2 ) рекомендуется сварка оплавлением с программным управлением током и скоростью перемещения зажимов, а импульсное оплавление позволяет сваривать детали из стали сечением до 20 дм 2 , из алюминия — до 2,2 дм 2 .

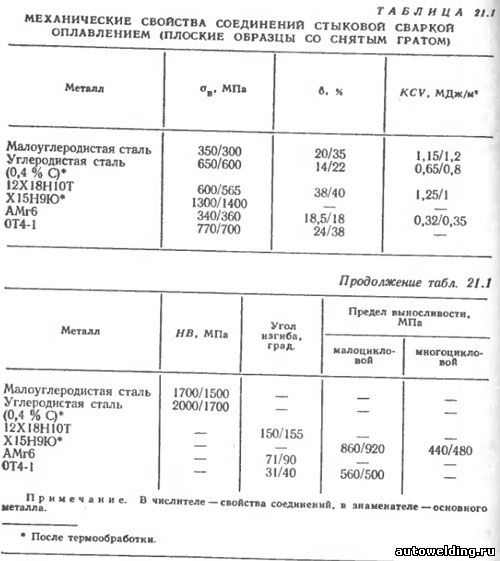

Механические свойства соединений, выполненных стыковой сваркой оплавлением, и основного металла весьма близки (табл. 21.1).

Свариваемые материалы и требования к конструкциям

Стыковая сварка сопротивлением применяется в основном для соединений малоуглеродистых сталей, проволоки из алюминия и меди. Имеются также сведения о непосредственном соединении разнородных металлов, например меди с фехралем, стали, чугуна с медью и алюминием или через промежуточные прокладки, дополнительно легирующие шов. Стыковой сваркой оплавлением успешно соединяют все конструкционные металлы — от алюминиевых сплавов и сталей до жаропрочных и титановых сплавов.

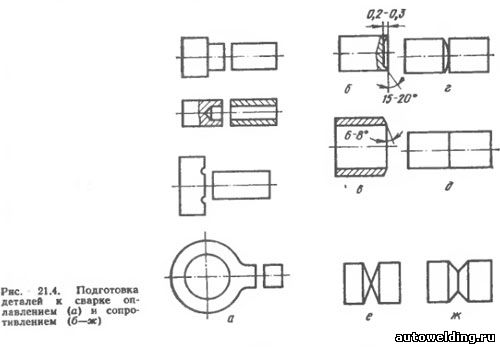

Особое внимание обращается на рациональную конструкцию (форму) торцов деталей, которая должна обеспечить равномерный нагрев деталей и одинаковую деформацию (рис. 21.4), защиту торцов от окисления и деформацию металла (рис. 21.4,б — кольцевой выступ при сварке сопротивлением, сфера, конус и т. д.), установку в токоподводящие зажимы машины. Формы и размеры обеих деталей должны быть приблизительно одинаковыми: отличие по диаметрам ≤15%, по толщине ≤10%.

Подготовка к сварке

Для получения соединений высокого качества поверхности должны быть ровными и чистыми. Торцуют детали механической резкой ножницами, пилами на металлорежущих станках, плазменной или газовой резкой. Дополнительно торцы и поверхности детали под зажимы обрабатывают металлической дробью, травлением, фрезерованием или шлифованием. Перекосы иногда устраняют предварительным оплавлением. При сварке сопротивлением зазор между торцами не должен превышать 0,5 мм, оплавлением — 15% припуска на оплавление. Установочная длина (l1+l2) при сварке сопротивлением полостолщиной s из малоуглеродистых сталей составляет 1,2√s, из легированных сталей —1,1 √s.

Металл, имеющий большую теплопроводность, должен иметь и большую установочную длину. При сварке оплавлением l1+l2= Δопл + Δос + Δк, где Δк— конечное расстояние между зажимами, выбираемое из условия сохранения устойчивости деталей и низкого уровня теплоотвода в зажимы (обычно Δк≤Δопл+Δлс). Для круглых стержней l1+l2= (0,7÷1,0) d, для полос (4÷5) s.

Выбор параметров режима

Значения параметров режима (программа их изменения) определяются видом сварки и свойствами свариваемых металлов.

Сварка сопротивлением характеризуется следующими основными параметрами:

— плотностью тока, определяемой удельным сопротивлением металла, А/мм 2 : при сварке сталей 100—150, алюминия 200—300, меди 400—500;

— временем сварки, увеличивающимся с ростом площади сечения детали (равномерный прогрев) и уменьшающимся с ростом теплопроводности (сплавы алюминия и меди), составляющим в среднем 0,2—1 с (диаметр проволоки ≤5 мм);

— давлением при осадке (рос), связанным с сопротивлением пластической деформации нагретого металла, МПа, ∼20 для малоуглеродистых сталей, 125 для легированных, ∼10 для цветных металлов.

Сварка оплавлением определяется следующими основными параметрами:

— плотностью тока в расчете на полное сечение детали, увеличивающейся с ростом сечения, тепло- и электропроводностью металла, заметно меньшими, чем при сварке сопротивлением (для стали j≈20 А/мм 2 , для сплавов алюминия ~35 А/мм 2 ). На мягких режимах (при малых tсв и vопл) плотность тока может быть снижена;

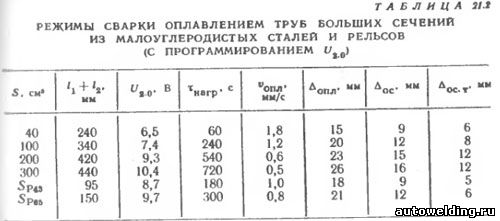

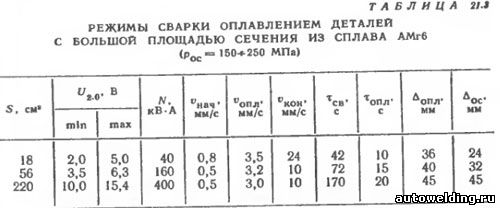

— скоростью оплавления и Δопл — припуском, выбираемыми из условия равномерного нагрева торцов и достаточного прогрева околошовной зоны. К концу процесса скорость оплавления увеличивают. Величина Δопл, составляющая до 0,8 общего припуска, определяет градиент температур вдоль деталей. С ростом теплопроводности металла vопл возрастает: при сварке сталей средняя vопл=1÷3 мм/с, хромоникелевых сталей 2,5—3 мм/с, сплавов алюминия 4—10, меди ~20 мм/с. Давление осадки зависит от сопротивления деформации и степени нагрева металла (подогрева), например, при сварке малоуглеродистых сталей рос = 70 МПа (50 МПа при сварке с подогревом), коррозионностойких сталей—170 (110), сплавов алюминия — 220, титана — 60 (35) МПа. Припуск на осадку под током Δос.т=0,4÷0,7 Δос и возрастает при увеличении сечения деталей (Δос=5 мм, Δос.т=2 мм при S=10 см 2 ; Δос=11 мм, Δос.т=4 мм, при S=100 см 2 ). Скорость осадки обычно в 10—15 раз больше vопл, она возрастает при увеличении теплопроводности металла, например, при сварке сталей до 60 мм/с, алюминия — до 150, меди — до ≥200 мм/с. Из других параметров следует отметить напряжение холостого хода (U2.0), которое обычно выбирают минимальным для обеспечения устойчивого оплавления. В качестве примеров в таблицах 21.2, 21.3 приведены режимы сварки труб, рельсов и детален из сплава АМг6.

При сварке оплавлением с подогревом инструментальных заготовок, хвостовик которых выполняют из дешевой углеродистой стали, а рабочую часть из быстрорежущей, lб>ly и Δопл. б>Δопл.

Обработка соединений после сварки

Для получения высоких механических свойств соединения после сварки термообрабатывают, например сварные рельсы подвергают нормализации и отпуску.

С поверхностей деталей грат снимают разными способами, например, непосредственно на машине специальными ножами, используя металлорежущие станки, резцовые и плунжерные гратосниматели. Внутри прямых труб град удаляют протяжкой с резцами или дорнами, гнутых — стальными снарядами, перемещаемыми сжатым воздухом, продувкой не остывшего стыка кислородом и т. д. Грат в трубах большого диаметра снимают вращающимися резцовыми головками.

Волченко В.Н. Сварка и свариваемые материалы т.2. -M.1996

Процесс стыковой сварки - ESAB

Промышленное применение стыковой сварки

Применение контактной стыковой сварки (в основном сварки оплавлением) составляет ~10% общего применения контактной сварки.

Стыковая сварка сопротивлением используется для соединения проволоки из стали, алюминия, меди диаметром ≤8 мм, прутков диаметром ≤25 мм, труб диаметром ≤50 мм, в производстве цепей, ободов колес и т. п.

Стыковая сварка оплавлением применяется при изготовлении колец (шпангоутов) диаметром 4—5 м, заготовок (полос) при непрерывной прокатке, валов, оконных переплетов, дверей, перегородок, цепей, трубопроводов, железнодорожных рельсов в стационарных и полевых условиях, комбинированного режущего инструмента, например сверл и т. д.

Читайте также: