Применение сварочных работ в ремонте

Обновлено: 20.09.2024

Установки для автоматической сварки продольных швов обечаек - в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки - в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Для ремонта стальных изделий применяют разнообразные способы сварки, важнейшие из которых дуговая ручная, электрошлаковая, автоматическая и механизированная в углекислом газе и под флюсом, ацетилено-кислородная.

Наиболее распространенными ремонтно-сварочными работами являются: заварка трещин и вварка заплат в стенки сосудов, котлов и различных стальных конструкций, сварка поломанных деталей машин (коленчатых валов, спиц шкивов и маховиков и др.), элементов строительных и подъемно-транспортных машин и т.д.

Способ ремонта сваркой определяется в каждом конкретном случае с учетом технологического признака ремонтируемой детали и вида дефекта. Главные условия при выборе способа сварки — высокая производительность процесса и выполнение требований технических условий на ремонт.

Трещины в стенках котлов, сосудов, резервуаров и тому подобных емкостях предварительно подготовляют к заварке. Концы трещин засверливают на 2/3 толщины металла сверлом диаметром 4— 6 мм и вырубают на всю глубину засверловки; после этого трещину заваривают. Во всех случаях, если это возможно, заваренную трещину необходимо проварить с противоположной стороны, предварительно вырубив подтеки и шлак.

Кромки трещин разделывают механическими способами (фрезерованием, строганием, рубкой пневматическим или ручным зубилом, проточкой на станках) и способами разделительной и поверхностной резки (кислородной, воздушно-дуговой, дуговой плазменной, электрической дугой). Наиболее удобна кислородно-газовая резка, выполняемая обычно резаками типа РР-53, «Пламя», РВП и др.

Для вварки заплат поврежденное место вырезают газовым резаком, придавая отверстию форму круга, овала или прямоугольника с закругленными углами. По кромке выреза снимают фаски с раскрытием их в удобную для сварки сторону. Заплату-вставку вырезают точно по контуру подготовленного отверстия с фасками по кромкам. Вставке придают слегка выпуклую форму для компенсации усадки наплавленного металла.

При ремонте сосудов со стенками толщиной менее 8—10 мм заплата может со стенкой образовать нахлесточное соединение. В этом случае заплату вырезают с таким расчетом, чтобы нахлестка была не менее пятикратной толщины листа. Заплата по периметру должна обвариваться угловым швом с двух сторон.

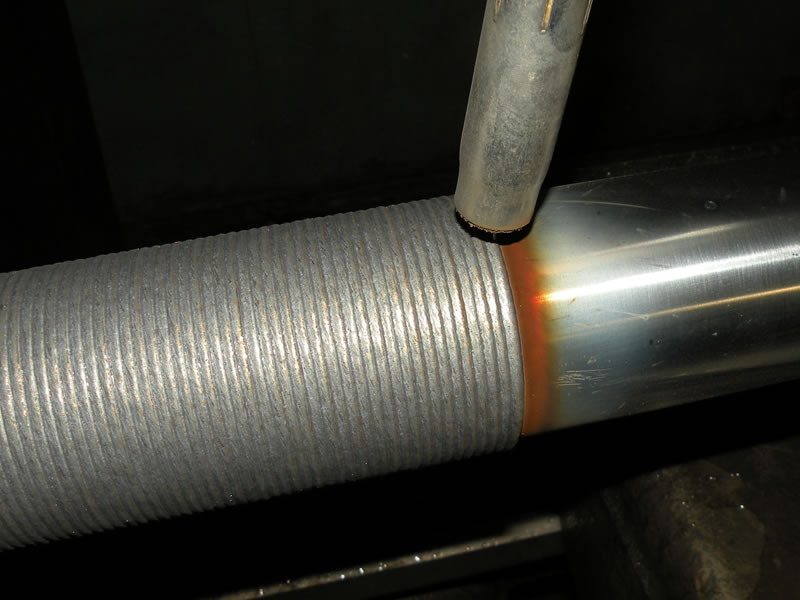

Для ремонта плоских деталей используют следующие способы наплавки: электродуговой под флюсом порошковыми проволоками, лентами, трубчатыми электродами, электрошлаковой. При ремонте сваркой цилиндрических деталей целесообразна наплавка автоматическая под флюсом, в углекислом газе, в водяном паре и электро-импульсным способом. Детали сложной формы ремонтируют преимущественно ручной наплавкой (для обеспечения необходимого визуального наблюдения за дугой) Из механизированных способов в этом случае наиболее приемлема сварка порошковой проволокой с внутренней защитой, в защитных газах.

Для ремонтной сварки применяют электроды, выпускаемые для сварки углеродистых сталей. Как правило, этими же электродами ремонтируют детали строительных машин из углеродистых и низколегированных сталей. Так, например, для восстановления деталей из стали 110Г13Л используют электроды марок ОМГ, ОМГ-Н и др.

Ремонтные работы можно осуществлять и стандартным сварочным оборудованием. Для сварки на переменном токе наиболее удобны трансформаторы СТЭ-24 и СТЭ-34 с отдельной дроссельной катушкой. Можно применять также трансформаторы ТС-300, ТС-500, ТСК-300, ТСК-500 и СТН-500. При ремонте деталей из легированных сталей, а также при использовании электродов с покрытиями типа Ф сварку ведут с помощью полупроводниковых сварочных выпрямителей ВСС-300 и ВСС-500 или сварочных преобразователей ПС-300, ПС-500; ПСО-500, ПСО-800 и др. Для сварки тяжелых изделий пользуются сварочными многопостовыми преобразователями ВСКМ-1000 и ПСМ-1000.

Изделия большой толщины (50 мм и более) и жесткости из стали с содержанием углерода более 0,23 % сваривают, как правило, с общим или местным подогревом до 200—450 °С. Подогрев может быть индукционным (пальцевыми нагревателями), осуществляться в электропечах, или многоплазменными горелками при толщинах до 8—10 мм.

При ремонте сваркой различных изделий необходимо предупреждать появление новых трещин от усадочных напряжений, создавая облегчающие усадку металла условия. Например, при заварке лопнувшей спицы стального шкива следует в разделанную трещину вбить стальной клин для разведения трещины на 2—3 мм. При заварке трещины клин проваривается, а его выступающая часть срезается заподлицо со спицей. Разводку трещины перед заваркой можно выполнить нагревом соседних спиц и частей обода жаровней, горелками и т.п. Можно разводить трещины домкратом, который после заварки убирают.

Уменьшения внутренних напряжений и коробления при ремонтной сварке стальных изделий большой толщины и жесткости достигают:

Восстановление деталей сваркой и наплавкой

По статистике при восстановлении деталей в 60% случаев используется сварка и наплавка. Сваркой устраняют механические повреждения. Наплавкой восстанавливают изношенные поверхности деталей.

Сущность восстановления сваркой и наплавкой

Оба метода основаны на тепловом воздействии, отличаются только настройки используемого оборудования. Наплавка ― это нанесение на поверхность деталей слоя из сплава основного и присадочного металла. Наплавкой восстанавливают не только геометрические размеры, но также наносят покрытия для повышения жаростойкости, прочности, износоустойчивости и т. д. Процедура выполнятся на поверхности любой формы― от плоской до конической и сферической.

Сварка ― это процесс создания соединения металлических элементов методом плавления или давления. Этим способом заделывают трещины, сколы, отверстия от пробоин, крепят отломившиеся элементы. С такими повреждениями рам, поддонов, кузовов, обоих мостов постоянно сталкиваются при ремонте автомобилей. Сварку также применяют совместно с другими восстановительными процедурами.

Для качественного восстановления деталей сваркой и наплавкой необходимо:

- не допускать сильного смешивания основного металла с наносимым;

- плавить основной металл на минимальную глубину;

- не делать больших припусков на последующую обработку;

- принимать меры по снижению остаточных напряжений и деформации.

Подготовка деталей

Перед восстановлением детали сваркой или наплавкой с поверхности удаляют ржавчину, окалину, грязь металлической щеткой или пескоструйной обработкой до блеска. Обезжиривание выполняют растворителем или нагревом поверхности до 300⁰C. На кромках закрепляемых элементов снимают фаски. У трещин разделывают края под углом 120 — 140⁰, на концах сверлят отверстия диаметром 3 — 4 мм. Глухие трещины углубляют насквозь, чтобы газы при сварке не образовывали поры.

С деталей, которые уже восстанавливались, сначала удаляют остатки нанесенного ранее слоя. Затем проводят процедуру очистки. Если износ не больше 1 мм, с места восстановления снимают слой на глубину 0,5 — 1 мм шлифовальным кругом или резцом. Это обеспечит однородность структуры нанесенного сплава.

Электродуговая сварка и наплавка

Это самая распространенная технология восстановления в промышленности и на дому. Она легко выполняется на обычном сварочном оборудовании. Работу выполняют плавящимися покрытыми электродами и неплавящимися с присадочной проволокой.

Качество конечного результата определяется параметрами электродов. Для ремонта сваркой площадь поперечного сечения стержней выбирают в зависимости от размера повреждения, толщины металла. Для создания слоя с заданными параметрами выбирают марки электродов с легирующими присадками. Они могут содержаться в металле и обмазке стержней.

Наплавку на детали из низкоуглеродистых сталей, которые не подвергались термической обработке, проводят сварочными электродами. Форму изделий из закаленной легированной, высокоуглеродистой стали восстанавливают наплавочными электродами с присадками или стержнями из твердых сплавов. Ими же наносят слои на режущие кромки инструмента для обработки металла.

Важно!

Для предотвращения деформирования, детали из высокоуглеродистой легированной стали предварительно нагревают до 300⁰C.

После окончания работы проводят отпуск для снятия внутренних напряжений в сварочных швах. Для низкоуглеродистой, низколегированной стали предварительный нагрев не требуется.

На цилиндрическую поверхность валики накладывают тремя способами:

- в виде спиралей;

- в форме замкнутых окружностей;

- параллельно оси вращения.

На плоские поверхности наплавляют рядом расположенные широкие валики либо узкие с перекрытием 0,3 — 0,5 по ширине. На место большого износа сначала накладывают слой из низколегированной стали. Наплавку и сварку элементов небольшой толщины выполняют на постоянном токе обратной полярности. Толстостенные детали сваривают переменным или постоянным током с прямой полярностью.

Восстановление деталей в среде защитных газов

Этим способом восстанавливают детали наплавкой и сваркой толщиной от 0,6 мм и валов диаметром до 5 см. Поступающий под давлением к месту сварки газ защищает расплавленный металл от соприкосновения с воздухом. Самые качественные швы получаются в среде аргона или гелия, однако из-за их высокой цены чаще пользуются углекислым газом. В среде азота восстанавливают детали из меди.

При нагреве до высокой температуры из углекислого газа выделяется кислород, который способствует выгоранию углерода, марганца, кремния. Поэтому для работы со сталью применяют сварочную или присадочную проволоку с высоким содержанием этих элементов. Выбор диаметра в диапазоне 0,5 — 2,5 мм зависит от толщины деталей. Наплавку на нержавеющую сталь проводят проволокой из нержавейки, желательно той же марки.

Восстановление в среде углекислого газа выполняют на постоянном токе обратной полярности. Чтобы процесс протекал стабильно, выбирают сварочное оборудование с жесткими характеристиками. Автоматической наплавкой восстанавливают детали диаметром от 10 мм из низкоуглеродистых сортов стали.

Подачу проволоки настраивают так, чтобы не возникали короткие замыкания или обрывы дуги. Скорость наплавки определяется по толщине создаваемого слоя. Валики накладывают с шагом 2,5 — 3,5 мм.

Сварка и наплавка под слоем флюса

Восстановление этим способом проводят электрической дугой, которая горит под расплавленным флюсом. Таким образом, создается эластичная оболочка, защищающая расплавленный металл от соприкосновения с воздухом. Флюсы также поддерживают стабильность горения дуги, раскисляют, легируют, рафинируют наплавляемый металл.

Для сварки и наплавки применяют два вида флюсов:

- Керамические, состоящие из металлических и неметаллических компонентов, что позволяет проводить легирование в большом диапазоне.

- Плавленые не содержат металлических компонентов, поэтому возможности легирования ограничены десятыми долями процента. По сравнению с керамическими видами эти флюсы дешевле, лучше защищают, со швов легче отделяется шлак. Плавлеными флюсами с высоким содержанием кремния пользуются при нанесении слоев из углеродистых, низколегированных сортов стали.

Наплавку металла под флюсом проводят сварочной проволокой без покрытия. Диаметр (1 — 6 мм) определяют по толщине создаваемого слоя, формы валиков, габаритов деталей. Чтобы увеличить производительность, восстановление ведут ленточными электродами шириной до 10 см или одновременно двумя проволоками с подачей разными механизмами.

Восстановление выполняют на постоянном токе с обратной полярностью. На круглых деталях валики располагают с шагом 2 — 6 диаметра проволоки. Для уменьшения деформации на плоской поверхности наплавку ведут через валик или поочередно на разных участках.

Другие способы восстановления

Также популярны альтернативные методы восстановления:

- Вибродуговая наплавка отличается от обычной электросварки тем, что электрод кроме поступательного движения совершает перпендикулярные колебания частотой 90 — 100 кол/сек. В ходе процесса металл переносится мелкими каплями в сварочную ванну небольшого размера. Этим достигается незначительная глубина проплава, высокая прочность сцепления материала электрода с металлом детали.

- Пламенная наплавка проводится за счет нагрева основного металла и присадочной проволоки струей ионизированного газа, направляемой в рабочую зону соплом горелки.

- Электроконтактную наплавку выполняют методом пластической деформацией после нагрева металла детали и присадочного материала импульсным током. Отличается высокой производительностью (до 150 см²/мин), незначительным термическим воздействием, малым проплавлением.

Перспективными считают способы наплавки (сварки), прошедшие экспериментальную проверку:

- электронно-лучевая;

- высокочастотным током;

- лазерная;

- пропиткой композиционных сплавов;

- взрывом;

- самораспространяющимся высокотемпературным синтезом.

Особенности восстановления деталей из чугуна

Сложность восстановления чугунных деталей связана с тем, что при быстром остывании шов становится чрезмерно хрупким, так как в металле остается много углерода. Поскольку у материалов деталей и швов коэффициенты усадки разные, во время и после окончания сварки образуются трещины. При высокой температуре углерод и кремний выгорают с образованием шлака и газов, которые при быстром остывании остаются внутри швов в виде пор, включений.

Для получения прочных однородных швов восстановление выполняют методом горячей сварки. Деталь предварительно медленно нагревают до 650 — 700⁰C в течение 1,5 — 2 часов в печи. Затем переносят в термос, чтобы температура во время работы не упала ниже отметки 500⁰C. Сварку или нанесение слоя ведут через люк. После окончания восстановления деталь отжигают при 600 — 650⁰C в печи или термосе. Инструкция рекомендует снижать температуру со скоростью 50 — 100⁰C/час.

Обратите внимание!

Если ремонт выполняют газовой горелкой, в качестве присадочного материала применяют стержни из чугуна.

Электросварку проводят чугунными электродами с покрытием, в состав которого входит до 50% графита. Из-за низкой производительности, сложности оборудования, этим способом пользуются редко.

Восстановление холодной сваркой выполняют без предварительного нагрева. Поэтому принимают меры для предотвращения деформирования и образования дефектов. Газовой горелкой чугун плавят медленно, но без перегрева. Электросварку проводят постоянным током обратной полярности, диаметр электродов 3 — 4 мм. Валики при наплавке накладывают вразброс участками по 40 — 50 мм. Прежде чем начать следующий, предыдущий шов охлаждают до 50 — 60⁰C.

В зависимости от решаемых задач для холодной сварки применяют присадочные стержни и электроды:

- чугунные;

- стальные;

- комбинированные;

- пучковые;

- монелевые;

- медно-стальные.

При восстановлении деталей, следует учитывать, что независимо от метода наплавки, нанесенный металл будет неоднороден по механическим параметрам, структуре, химическому составу. Поэтому если деталь работает в условиях больших нагрузок, рекомендуется заменить ее новой.

Как отремонтировать сварочный аппарат своими руками

Устранение мелких неисправностей

Большинство проблем здесь не приводят к выключению устройства и его полному отказу работать. Сварка продолжается, но с посторонними звуками, низким качеством шва, трудностями с управлением самим аппаратом. Это указывает на то, что неполадка не такая серьезная, а исправляется легко. Например:

- Сварочный металл разлетается при горении дуги. Чаще всего это происходит из-за несоответствия вида провода силе тока, идущего по нему. На упаковке с расходниками указывается подходящий диапазон силы тока. Под него проводится настройка.

- Иногда сварочный аппарат включается, но дуга не может поджечься. В качестве ремонта проверяют контакты, чтобы исключить их обрыв, а также определяют, крепко ли стоит масса.

- Гудение и другие странные звуки могут говорить, что болты разболтались. Проверяются крепления не только корпуса, но и других соединений. Их просто подтягивают.

- Электрод даже при правильной силе тока может прилипнуть к сварочному шву. Такое возникает из-за слабого напряжения в самой сети, что легко выявляется вольтметром. Исправляется это установкой промежуточного оборудования, которое выравнивает напряжение или заменой сетевого шнура сварочного аппарата.

- Если есть неполадки с клеммным узлом, то в качестве ремонта потребуется зачистка проводки и всех зон контакта. Часто такая поломка возникает из-за использования сварочного аппарата в условиях, не подходящих ему по инструкции.

- Индикатор перегрева может срабатывать до достижения критического значения. Обычно это не нужно исправлять, просто прекращать работу оборудования каждый раз, когда индикатор сигнализирует. А лучше всего ставить сварочный аппарат в прохладное место.

- Если дуга загорается, но плохо или не каждый раз, то в гнездах аппарата может быть слабый контакт кабелей. Если покрутить фиксаторы по часовой стрелке, этого будет достаточно для ремонта.

- Слабое горение дуги иногда связывается со слишком длинной переноской, что своим сопротивлением мешает напряжению сохраняться. Чтобы это устранить, покупают удлинитель с сечением побольше.

Методика ремонта

Основной алгоритм, которого придерживаются при ремонте сварочников, выглядит так:

- Просмотреть, есть ли видимые повреждения — трещины, нагары, потемнения корпуса и вздутия. Это позволит сразу предположить, в какой части искать поврежденную деталь.

- Проверить напряжение в сети, нормально ли работает питание. Иногда нужно просто подождать, когда напряжение само наладится.

- Узнать принцип работы устройства и его состав, чтобы знать, на какие детали при ремонте обратить особое внимание.

- Изучить параметры сварочного аппарата, ведь с ними можно понять, где есть несоответствие и превышение, а где все в рамках нормы.

Потом начинается проверка. Лучше изучить весь сварочный аппарат, так как можно найти повреждения, которые потом станут причинами проблем. Сначала проверяют всю электронику, после — газовое оборудование, так как оно ломается и повреждается реже, чем остальные части.

А дальнейший план ремонта будет зависеть от детали и степени ее деформации. Отремонтировав сварочный аппарат своими руками, можно не только продлить его жизнь, но также узнать больше об устройстве и методах ремонта основных частей.

Инверторных устройств

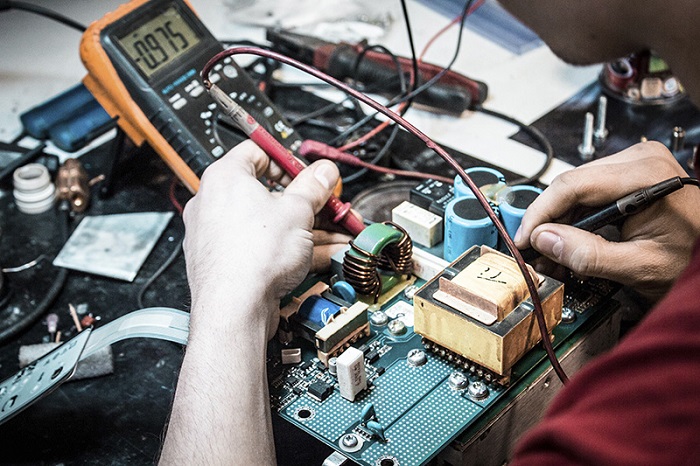

Основная сложность починки инверторов заключается в том, что они электронные. Поэтому здесь придется вооружиться чем-то большим, чем базовым набором инструментов, а также нужно уметь работать с электротехникой. Здесь множество проблем выявляется мультиметром или осциллографом, а управляться с ними нужно уметь.

Выявление неисправностей — последовательный процесс, шаги которого уже известны. Так, чтобы найти неполадку, потребуется:

- Провести осмотр диодных мостов радиатора. После отсоединения проводки, входные и выходные выпрямители убирают с платы, а потом выявляют среди них испорченные элементы прозвоном мультиметра. Замена делается паяльником, но не простым, а тем, у которого есть возможность отсоса.

- Детали драйвера проверяют омметром. Поврежденную часть нужно выпаять, а потом заменить.

- Проверка транзистора. Обычно эти детали ломаются чаще всего, неполадки с ними сразу заметны — могут быть трещины на корпусе, сгоревшие выводы. Но если дефекты не видимы, их всегда можно обнаружить с помощью мультиметра, которым прозванивают все транзисторы по очереди.

Обычно метод проверки подходит для всех инверторных сварочных аппаратов, так как у большинства конструкция одинакова, различаясь в небольших деталях.

Сварочные инверторы более сложны в устройстве, так как состоят из большого количества электронных компонентов. Поэтому они требуют определенных знаний в электронике.

Трансформаторных аппаратов

Это устройство имеет простой состав по сравнению с инверторами, поэтому починить его могут даже те сварщики, которые не занимаются сваркой постоянно и не знают устройство трансформатора. Метод починки здесь будет зависеть от вида неполадки:

Это простые и самые распространенные деформации. Но также часто встречается замыкание в обмотке катушки, что приводит к выгоранию изоляции. Здесь ремонт электросварки будет не самым простым, так как потребует большой внимательности и аккуратности при перемотке катушки заново.

Устройство трансформаторных аппаратов проще, отремонтировать их своими руками не составит особого труда.

Выпрямителей и полуавтоматов

Выпрямители — среднее между инвертором и трансформатором, поэтому здесь для ремонта сварочного аппарата могут применяться методы, подходящие к обоим видам устройств. В большинстве случаев здесь требуется перемотка катушек, восстановление изоляции, замена деталей (чаще всего конденсатора и регулятора).

Блок управления и диодный выпрямитель тоже могут оказаться повреждены, но отремонтировать их самостоятельно можно только в том случае, если есть знания о работе с электроникой.

Сварочные аппараты полуавтоматы находятся между инверторами и выпрямителями, поэтому здесь большинство способов ремонта будет близко инверторному сварочному оборудованию. Но иногда здесь появляются механические повреждения из-за излишнего трения деталей. В качестве ремонта поможет только замена.

Полезные советы

Для качественного использования и ремонта электросварочных аппаратов стоит учесть и такие моменты, как:

- Детали, поврежденные механически, обычно меняют, а не ремонтируют.

- При работе с электросхемами очень важно придерживаться последовательности обработки каждой части. Потому, если трудности возникли с электроникой, а навыков и знаний для починки не хватает, лучше не браться за это, доверив ремонт другому человеку.

- Газовое оборудование обычно не ломается, но и здесь возникают проблемы. Проверяйте его тоже, чтобы не пропустить поломку мембраны манометра, которая сделает давление в шлангах хуже. Газовый электроклапан вообще нуждается в регулярной проверке, как и газовые шланги — тем нельзя позволять перекручиваться.

- Сварочному аппарату, который сильно нагрелся, стоит дать отдохнуть не менее получаса.

- Хранить сварочный аппарат лучше в сухих местах вдали от нагревательных приборов, желательно не позволять ему покрываться пылью.

- Если погодные условия неблагоприятные, лучше вовсе не использовать оборудование.

- Стоит знать принцип работы устройства, чтобы сразу делать предположения, что могло сломаться.

Все рекомендации по уходу, хранению и использованию сварочных аппаратов говорятся в инструкции к ним. Так что ее хотя бы раз стоит изучить, чтобы избежать ремонта.

Самостоятельно отремонтировать сварочный аппарат нетрудно. Главное — определить, что требует ремонта, а способы чаще всего просты. Они не требуют ни больших усилий, ни сложного оборудования, ни много времени. Вы можете отремонтировать электросварку быстро и просто, получив при этом ценные навыки восстановления сварочного оборудования.

ПРИМЕНЕНИЕ ПРИ РЕМОНТЕ СВАРКИ И НАПЛАВКИ

Общие сведения. На ремонтных предприятиях сваркой и наплавкой восстанавливают свыше 50% деталей строительных и дорожных машин. Сварку применяют для заделки трещин, пробоин, сколов и устранения других механических повреждений деталей, наплавку - для восстановления размеров изношенных поверхностей деталей и увеличения их износостойкости.

Широкое распространение при ремонте машин сварки и наплавки объясняется: быстротой выполнения операций, относительной несложностью технологического оборудования и экономичностью процессов. Однако сварка и наплавка имеют ряд недостатков: изменение структуры основного металла в зоне термического влияния и появления местных напряжений, приводящее к короблению деталей, снижению усталостной прочности и даже появлению трещин, затруднения при сварке и наплавке деталей из высокоуглеродистых и легированных сталей и изготовленных из чугуна.

Газовая сварка и наплавка. При газовой сварке и наплавке металл расплавляется теплом, выделяемым при сгорании горючего газа (ацетилена, пропан-бутана, метана и др.) в кислороде. В ремонтном производстве наибольшее распространение получила ацителено-кислородная сварка и наплавка. Используя ацитилено-кислородное пламя, выполняют следующие работы: сварку черных и цветных металлов и сплавов, наплавку твердых сплавов, резку металлов, поверхностную закалку, пайку твердыми припоями, сварку пластмасс.

Разновидности сварочно-наплавочных процессов по степени их механизации:

Сварочно-наплавочные процессы разделяют на ручные и механизированные. Ручные способы сварки и наплавки выполняются сварщиком без применения каких-либо механизмов. При механизированной сварке и наплавке предусмотрено применение различных механизмов, облегчающих и ускоряющих выполнение операций.

Ручные способы сварки и наплавки. Эти способы используют при сварке швов незначительной длины и при наплавке небольших поверхностей, т. е. в тех случаях, когда применение механизированных способов неэффективно.

Дуговая сварка и наплавка стальных деталей. При дуговой сварке используют постоянный и переменный ток. При сварке постоянным током электрическая дуга горит более устойчиво, причем ни положительном полюсе выделяется тепла больше, чем на отрицательном (температура соответственно 4200° и 3500 °С). В связи с этим для деталей из среднеуглеродистых и высокоуглеродистых сталей во избежание образования в результате перегрева закалочных трещин сварку ведут при подключении детали к отрицательному полюсу, т. е. при обратной полярности. На обратной полярности выполняют также сварку деталей небольшой толщины, что позволяет избежать прожога. При требовании повышенной глубины проплавления детали сварку выполняют на прямой полярности, т. е. к детали подключают положительный полюс. При сварке переменным током выделяется примерно одинаковое количество тепла на электроде и детали.

На переменном токе сваривают низкоуглеродистые и низколегированные стали, так как детали из таких сталей малочувствительны к перегреву и хорошо свариваются.

На качество сварки и наплавки деталей большое влияние оказывает правильный выбор электрода и режима работы. Для сварки конструкционных низкоуглеродистых и низколегированных сталей 15Х, 20Х применяют электроды Э-34, Э -38, Э -42, Э -42А, Э -46, а для наплавки поверхностей -электроды ЭН-18Г4-35, ЭН-20Г4-40 и др. Для сварочных работ стержнями электродов обычно является низкоуглеродистая проволока Св.- 08, Св.- 08ГА и др.

Сварка в кузовном ремонте

Важно отметить, что сварка листов тонкого металла очень отличается от сварки деталей, сделанных из толстого металла. При сварке деталей из толстого металла не приходится беспокоиться по поводу тепловой деформации и искривления металла. Толстый металл противостоит деформации по причине своего объёма, в котором рассеивается тепло, как в радиаторе. Самое главное в такой сварке – проникновение сварочного металла, качество и прочность шва. При сварке толстого металла, такая проблема, как прожигание сваркой металла до дырки, также, отсутствует. Если же взять сварку тонких листов металла, которая часто используется при ремонте кузова, то все перечисленные проблемы становятся первостепенными.

Вы можете иметь отличные навыки владения сваркой металлических конструкций из толстого металла, но не все эти умения могут пригодятся при сварке автомобильного листового металла. Для применения сварки в кузовном ремонте нужно нарабатывать индивидуальный опыт, учитывая особенности характеристик металла кузовов автомобилей. Если Вы знакомы с газовой и полуавтоматической сваркой, то это поможет при изучении и обучении сварки тонколистового металла.

Есть одно сходство между электродной и газовой сваркой толстого металла и тонколистового автомобильного металла. У толстых и тонких металлов, сваренных качественно и прочно, шов выглядит одинаково ровным и красивым.

Типы сварочных соединений в кузовном ремонте

Сварочные соединения в кузовном ремонте делятся на три категории: встык, внахлёст и соединение внахлёст с пазом.

Сварное соединение встык наиболее сложное для новичка. Но после практики и понимания принципа, это соединение не сложно сделать с помощью хороших сварочных аппаратов MIG / MAG или TIG .

Соединение встык делается, когда листы металла стыкуются краями друг с другом с небольшим зазором между ними. Зазор необходим, так как металл расширяется при сварке.

Соединения внахлёст делается с небольшим наложением листов металла друг на друга. В этом случае сваривается край одного листа с частью листа, которой он касается с одной или с двух сторон. Это создаёт двойную толщину металла в месте, где листы заходят друг на друга.

Соединение внахлёст с пазом требует применения специального инструмента для подготовки одного из листов. Далее край одного листа подсовывается под фланец другого и приваривается. С лицевой стороны всё выглядит, как непрерывный лист металла. Выпуклость остаётся с обратной стороны. Края листов, иногда, провариваются с двух сторон, чтобы герметизировать стык.

Инструмент для подготовки металла для соединения внахлёст с пазом

Существует ряд проблем с соединением внахлёст и внахлёст с пазом. Одна из которых — необходимость сваривать соединение дважды, если хотите, чтобы оно было герметичным. Следующая проблема заключается в том, что при сварке соединения с обеих сторон, будет выделяться тепла в два раза больше. Это влияет на деформацию металла. В итоге можно сказать, что нет никаких преимуществ при применении сварочного соединения внахлёст. Единственное их преимущество в том, что такое соединение делать легче для новичка. Исключение при обязательном применении такого вида соединения составляют случаи, когда нужно скопировать заводское сварное соединение внахлёст и, когда нет доступа для создания соединения встык.

Соединение встык предпочтительнее применять при наложении металлических заплат и ремонтных вставок.

Фиксация

Очень неудобно делать сварной шов, если привариваемая деталь не закреплена. Хорошая фиксация обеспечивает стыковку и нужный зазор между листами металла.

Различные крепления, используемые для фиксации деталей перед сваркой

Существует множество методов фиксации деталей перед сваркой. Выбор зависит от ситуации и от предпочтений. К примеру, магниты подойдут для фиксации заплатки перед её приваркой, но будут бесполезны для удержания на месте заднего крыла автомобиля.

Среди множества фиксирующих методов и приспособлений основными являются: зажимные щипцы различных конфигураций, специальные магниты, сварочные зажимы для соединения встык (edge clips), струбцины. Каждый из перечисленных способов фиксации представляет целый класс фиксирующих приспособлений и существует в различных формах, размерах и конфигурациях. Есть приспособления, специально разработанные для фиксации соединений стык, внахлёст и внахлёст со смещением.

Зажимные щипцы можно назвать основными фиксирующими приспособлениями, которые применяют при сварке в кузовном ремонте. Ограничение их в том, что необходимо место, чтобы установить зажимные щипцы. Ими можно воспользоваться, если место, которое нужно зафиксировать, расположено не дальше 30 – 40 см от места, где возможно установить зажимные щипцы. При этом щипцы достаточно громоздкие и неуклюжие.

Сварочные зажимы для соединения встык

Сварочные зажимы для соединения встык могут применяться при фиксации ремонтных вставок. Требуют наличия доступа с обратной стороны панелей. Легко устанавливаются и снимаются, а также не мешают при сварке.

Такие зажимы обеспечивают аккуратную стыковку краёв с ровным небольшим зазором. Позволяет отрегулировать и установить листы разной толщины для сваривания. Позволяет выравнивать поверхности по одной линии.

Они не приспособлены для использования на сильно изогнутых , но очень удобны при фиксации прямых панелей.

Сварка маленьких сегментов в большую конструкцию

Иногда приходится изготавливать какую-либо панель или ремонтную вставку сложной формы из нескольких простых сегментов. Многие профессиональные специалисты, занимающиеся формовкой металла и ремонтом кузова, практикуют такой способ. Это бывает необходимым, если оборудование, либо профессиональные навыки не позволяют сделать нужную панель из одного листа металла.

Интересно отметить, что в прошлом, некоторые производители делали панели сложной формы из маленьких сегментов, сваренных вместе. Впоследствии этот способ был заменён штампованием и техниками формования прокаткой.

При изготовлении ремонтной вставки сложной формы или целой панели можно применять такой метод.

Типы сварки

В кузовном ремонте чаще всего применяют электрическую сварку полуавтоматом. Но, до сих пор, в некоторых случаях, применяется и газовая сварка.

Используется сварка MIG , TIG и контактная точечная.

Электродуговая сварка электродами

Этот вид сварки давно в прошлом применялся для соединения кузовных панелей при ремонте, а также при производстве. Сварка производилась электродами с малым диаметром, которые были спроектированы специально для тонколистового металла. Чтобы применять такой вид сварки требовалась немалая сноровка. Качество сварки было посредственным. Главной проблемой был излишний нагрев, который был причиной деформации металла и прожига насквозь. Сравнивая с сегодняшними показателями, уходило много времени на работу с таким видом сварки. Теперь такой метод является устаревшим.

Контактная точечная сварка

Контактная сварка была главным способом соединения в автомобилестроении и ремонте, начиная с 1930‑х годов. Точечная сварка осуществляется сильным прижатием электродов аппарата к металлу кузова и комбинацией интенсивного нагрева, создаваемого очень высокой силой тока за короткий интервал времени. Металл панелей кузова расплавляется в одной точке и происходит сваривание.

Преимущество точечной сварки в быстроте действия, аккуратности получаемых сварных точек и прочности соединения.

Современные легковые автомобили имеют от 3000 до 4000 сварных точек, которые соединяют отдельные детали кузова в одну конструкцию.

Есть аппараты для точечной сварки, используемые в кузовном ремонте, электродами которых не нужно сжимать область сварки. Сила прилагается только к одному листу металла, а второй лист касается первого листа и подключён к массе. Такой аппарат удобно применять, когда невозможен доступ к обратной стороне металла, к которому приваривается другая металлическая панель.

Точки контактной сварки часто не защищены от коррозии, потому что места между соединёнными панелями, подвержены притягиванию влаги. Эта проблема усугубляется тем фактом, что при воздействии точечной сварки, в местах нагрева испаряются все элементы обработки металла, такие как оцинкованное покрытие. Эта проблема уменьшается при применении специального сварочного грунта между свариваемыми панелями. Такой грунт содержит высокий процент цинка. Он способен проводить ток. После воздействия точечной сварки ионы цинка защищают место сварки.

Сварка MIG / MAG

Этот тип сварки стал наиболее популярным в кузовном ремонте. Когда упоминают о сварке полуавтоматом, то имеют ввиду именно этот тип сварки.

MIG (metal inert gas) переводится, как металл с инертным газом, что совершенно не правильно отражает суть сварки. К примеру, так называемая сварка TIG (tungsten inert gas), тоже металл с инертным газом. Но все привыкли так называть этот тип сварки. MAG (metal active gas) – тот же тип сварки, только в качестве защитного газа используется активный газ, который защищает зону сварки от воздуха, а также химически реагирует со свариваемым металлом или растворяется в нём. При сварке стальных панелей сваркой MAG (с активным защитным газом), в кузовном ремонте чаще всего применяют углекислый газ (СО2). Также, могут применяться вариации газовых смесей, состоящие из аргона (Ar), кислорода (О2), азота ( N2 ), водорода ( H2 ). Газ заправляется в баллоны и подключается к сварочному оборудованию.

В процессе сварки MIG / MAG , сварочная проволока непрерывно подаётся в область сварки по мере формирования сварочного шва. Проволока несёт ток и окружена инертным (или активным) защитным газом, который поступает вместе с проволокой. Для MIG сварки обычно применяется смесь 25% — CO2 и 75% аргон. Газ помогает охладить место сварки, а также защищает от окисления, которое происходит, если бы сварка происходила без защитного газа.

Процесс сварки MIG / MAG включает в себя цикл. Когда сварочная проволока касается места сварки, создаётся короткий контур с металлической деталью, которая подключена к массе. Нагрев, который генерируется коротким замыканием, расплавляет проволоку и цикл завершается. Однако, он быстро возобновляется, так как проволока продолжает поступать, создавая короткую дугу, которая является базой сварки MIG / MAG . Смена этих циклов и создаёт всем известный «трещащий» звук, характерный для сварки MIG / MAG .

При сварке оборудованием MIG / MAG , важно обеспечить правильный зазор между свариваемыми панелями. Это относится к соединению металлических листов встык. Если свариваемые листы расположены слишком близко или вплотную, то нагрев неизбежно деформирует листы. В итоге получится неровная поверхность.

Важно, также, отрегулировать поток защитного газа и скорость подачи проволоки. Сила тока выставляется в зависимости от толщины проволоки и скорости её подачи. Всё это нужно научиться настраивать экспериментальным путём. Более подробно о сварке полуавтоматом можно прочитать здесь.

Сварка TIG

Сварка TIG (tungsten inert gas – сварка вольфрамовым электродом в среде инертного газа), также известно сокращение GTAW (Gas tungsten arc welding – дуговая сварка вольфрамовым электродом в среде защитного газа). Это электродуговая сварка, в которой применяется неплавящийся вольфрамовый электрод. В область сварки поступает защитный газ (аргон или гелий), который защищает от атмосферного воздействия, а также, применяется присадочный металл. Эта сварка является наиболее сложной в освоении. В кузовном ремонте сварка TIG , в основном, применяется при ремонте автомобилей, имеющих алюминиевый кузов.

Кислородно-ацетиленовая газовая сварка

Это старый метод соединения тонколистовых металлов, который по-прежнему, в некоторых случаях применяется. В этом виде сварки, смесь кислорода и ацетилена питает пламя, температура на конце которого достигает 3500 градусов по Цельсию. Кислород и ацетилен находятся в разных баллонах, а их смешивание происходит в горелке. Сварку осуществляют как с применением присадочного металла, так и без него. Кислородно-ацетиленовая сварка расплавляет кромки листового металла, образуя прочную связь. Может применяться для осаживания растянутого металла.

Читайте также: