Приспособление для вращения изделия в процессе сварки при различных углах наклона оси вращения

Обновлено: 18.05.2024

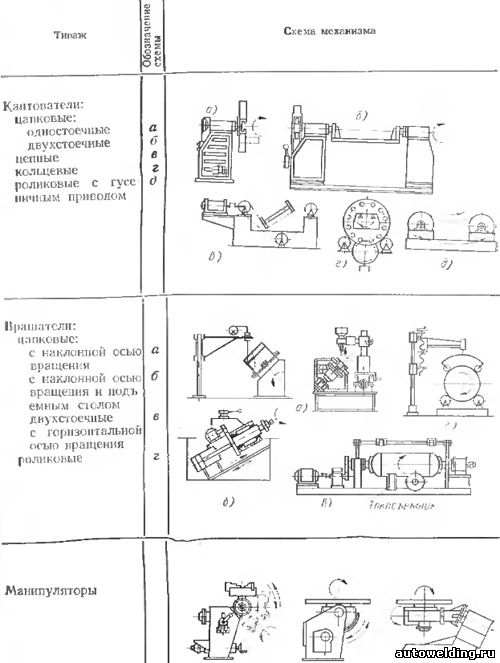

Кантователи для электродуговой сварки. Среди средств механизации сварочных процессов, выполняемых электродуговой сваркой, широкое применение нашла технологическая оснастка, в которую входят кантователи, вращатели, манипуляторы и позиционеры.

Выбор типа кантователя определяется заданной программой выпуска изделия, его конструктивными элементами (конфигурацией, габаритными размерами, массой), способами сварки и предъявляемыми к сварному узлу техническими требованиями.

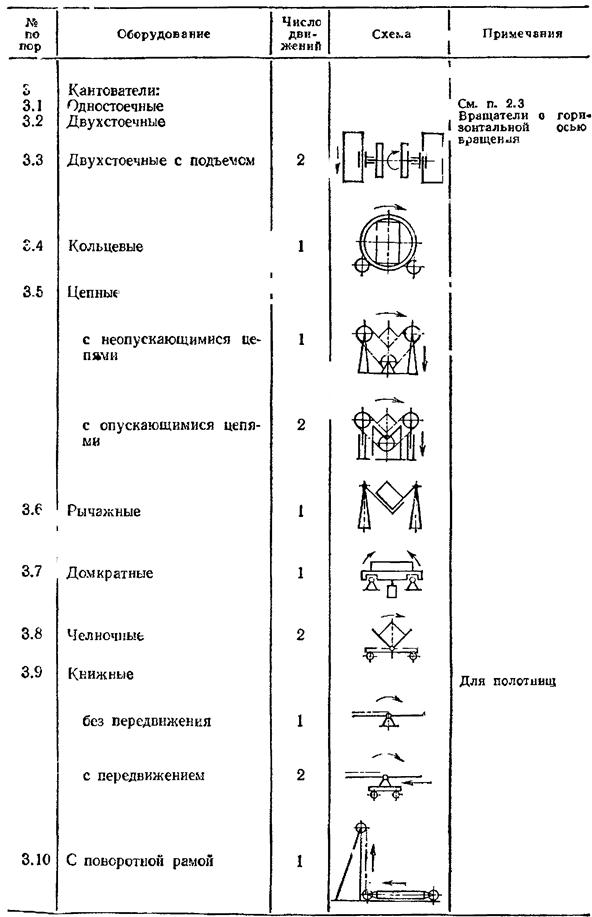

Кантователи — стационарные приспособления, позволяющие не закреплять свариваемое изделие, поворачивать его и устанавливать в удобное для сварки положение. Служат для ручной и полуавтоматической сварки.

Применяемые в промышленности кантователи можно разделить на четыре типа: с приводными роликами, с торцовыми шайбами, напковые, роликовые с жесткой кинематической связью.

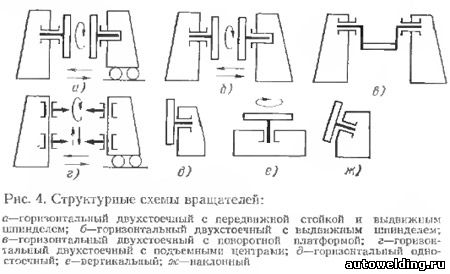

Вращатели — устройства, предназначенные для вращения свариваемых изделий с заданной рабочей скоростью; в отличие от манипуляторов имеют неподвижную или перемещающуюся параллельно самой себе ось вращения. Структурные схемы вращателей приведены на рис 4.

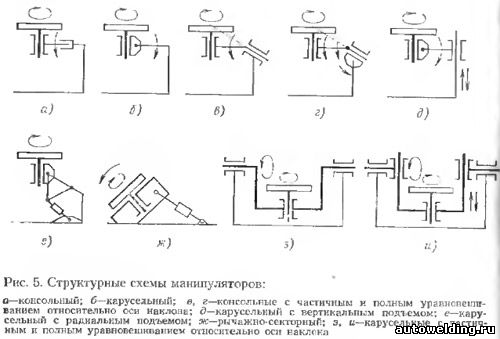

Манипуляторы — устройства, обеспечивающие вращение изделия с заданной рабочей скоростью при различных углах наклона оси вращения изделия. Область применения — автоматическая и полуавтоматическая сварка. На рис. 5 приведены основные структурные схемы манипуляторов.

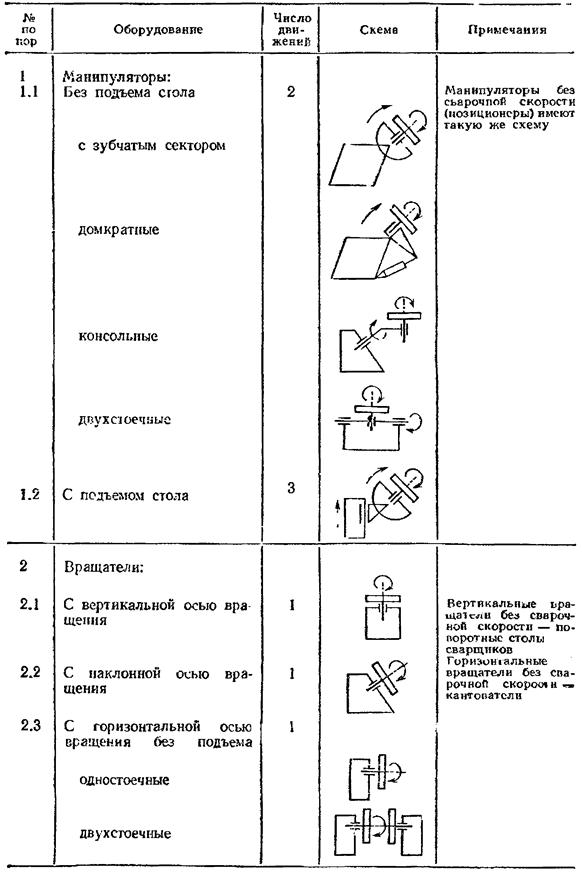

Проведенный анализ сварочной технологической оснастки, используемой на предприятиях тракторного, автомобильного и тяжелого машиностроения, позволил определить типаж сварочных манипуляторов и их основные компоновочные схемы (табл.2).

Компоновочные схемы манипуляторов

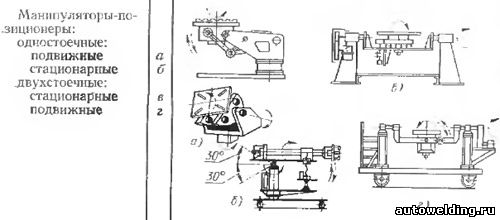

Maнипуляторы - позиционеры. К этой группе относятся механизмы, предназначенные удерживать изделия в удобном для сварки положения н обеспечивающие только маршевую (ускоренную) скорость вращаемого изделия при различных углах его наклона. Позиционеры применяют при ручной и полуавтоматической сварке.

Кинематические схемы оборудования, применяемого для механизации сварочных производственных процессов, выбирают в зависимости от характера манипуляции, проводимых со свариваемым изделием.

К основным конструктивным элементам сварочных манипуляторов относятся стойки, опоры привода, токоподводящее устройство, поворотная платформа (планшайба), механизм вращения, наклона и подъема планшайбы, рама и силовой орган к зажимным элементам.

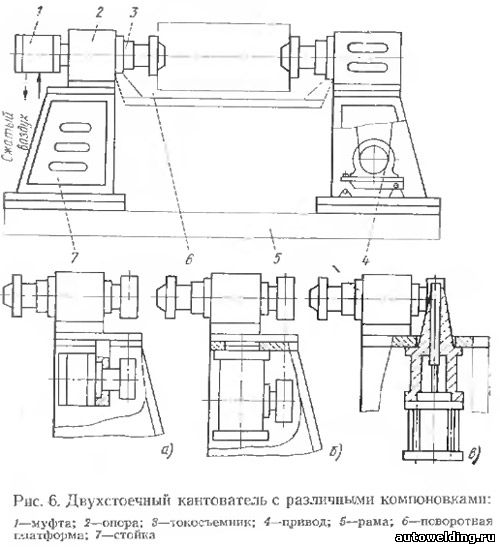

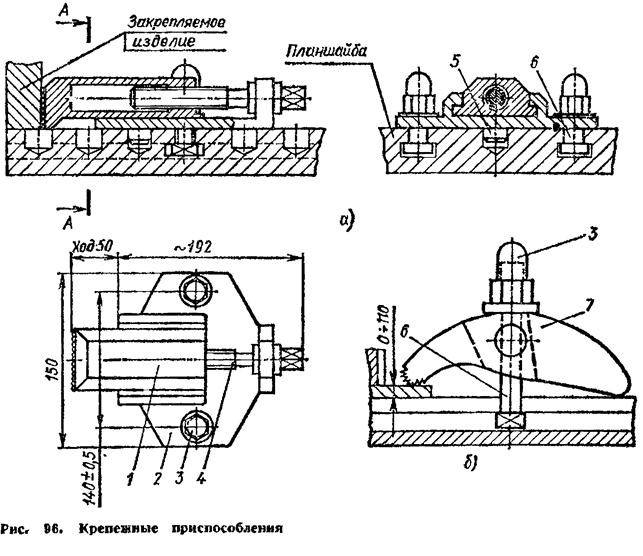

Применение в компоновочной схеме кантователей (рис. 6, а—в) муфт 1, поворотной платформы 6 и рамы 5 обусловливается конфигурацией и размерами свариваемого изделия.

Поворотная платформа (планшайба) кантователей служит для размещения элементов крепления и ориентации свариваемого изделия. Стойки кантователя в нижней части основания могут быть соединены общей связью или же их устанавливают на отдельных фундаментах. Наибольшее распространение получили сварные конструкции стоек в виде закрытых тумб с внутренним размещением механизма привода.

Токоподводящее устройство оказывает существенное влияние на качество сварного шва, особенно при сварке изделий, вращающихся с рабочей скоростью сварки.

В качестве токоподводящего устройства в конструкциях сварочных кантователей могут быть использованы металлоконструкция машины и специальные устройства — внешние и встроенные.

Использование в качестве обратного провода металлоконструкций машины ведет в результате электроэрозии к повышенному износу подшипниковых узлов и элементов зубчатых передач. Для предотвращения электроэрозии в зубчатых передачах и подшипниковых узлах стремятся к увеличению пятна контакта сопрягаемых деталей за счет увеличении ширины и модуля зубчатых колес, применения подшипников и других деталей больших габаритных размеров. Это приводит в конечном счете к неоправданному увеличению габаритных размеров машины и ее массы.

К недостаткам внешних токоподводящих устройств относится необходимость закрепления их на каждом свариваемом изделии.

К числу современных конструкций токоподводящих устройств относятся встроенные устройства со скользящим контактом по вращающимся элементам рабочего органа машины.

Механизм вращения выполняют с ручным, электромеханическим, пневматическим и реже гидравлическим приводом.

Манипуляторы с ручным приводом применяют для полуавтоматической сварки легких металлоконструкций. С целью повышения стабильности скорости вращения планшайбы со свариваемым изделием в кинематической цепи привода предусматривают самотормозящую передачу.

Компоновки кинематических цепей привода вращения планшайбы различают по месту расположения самотормозящей (червячной) передачи. Самотормозящую червячную пару располагают либо в начале, либо в конце кинематической цепи. Предпочтительной считается схема расположения червячной пары в начале кинематической цепи.

Конечная передача у большинства манипуляторов выполняется открытой. В отечественных манипуляторах чаще всего применяют передачу с внутренним зацеплением, так как она имеет меньшие габаритные размеры и лучше защищена от попадания грязи.

Регулирование необходимой скорости сварки осуществляется или сменными шестернями, или бесступенчатым регулированием с помощью вариаторов, или же изменением частоты вращения электродвигателя постоянного тока.

С применением бесступенчатого регулирования открываются более широкие технологические возможности использования оборудования.

Привод наклона планшайбы является наиболее нагруженным механизмом. Наибольшие технологические возможности имеют манипуляторы с поворотной рамой и манипуляторы кольцевого типа с углом поворота изделия на 360 o в двух плоскостях.

Манипуляторы с секторными и рычажными механизмами наклона наиболее компактны, максимальный угол наклона планшайбы 90—135 o . Наряду с зубчатыми секторами могут быть рекомендованы секторы с натянутой на них цепью. Чтобы избежать скручивания и перекоса стола, на манипуляторах большей грузоподъемности устанавливают два зубчатых сектора, что позволяет разгрузить каждый из них. Для разгрузки механизма наклона стола у таких манипуляторов планшайбу при ее горизонтальном положении располагают ниже оси наклона, приближая, таким образом, центр изделия к оси поворота.

Механизм подъема планшайбы выбирают в зависимости от грузоподъемности и требуемой величины вертикального хода планшайбы.

Подъем планшайбы может быть осуществлен:

- перемещением при помощи цеховых механизмов (кранов) на направляющей колонне с фиксацией в нужном положении переставными штырями;

- автономным ручным, электромеханическим или гидравлическим приводом с использованием в качестве исполнительных устройств передачи винт — гайка, реечкой или зубчатой nepедачи.

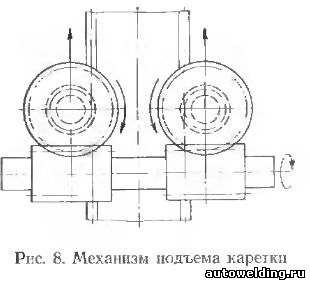

Наиболее целесообразным является механизм подъема с вертикальным ходом и электромеханическим приводом — одним винтом на двух колоннах, двумя винтами на двух колоннах. Для исключения перекашивающих усилий в механизмах подъема применяют зубчато-реечные передачи с размещением их по обеим сторонам стойки (рис. 8). Манипуляторы особо большой грузоподъемности имеют четыре колонны.

В мелкосерийном производстве для выполнения сборочно-сварочных операций, зачистки сварных швов и исправления дефектов сварного шва, выявленных при контроле, применяют одностоечные кантователи с ручным приводом поворота изделия.

Источник: Евстифеев Г.А. "Средства механизации сварочного производства"

Лекция № 31

1.Классификация и назначение вращателей.

Вращатели предназначены для установки изделий в удобное для сварки положение путем поворота их вокруг постоянной оси, а также вращения их со сварочной скоростью при автоматической и полуавтоматической сварке, наплавке и металлизации. Это — упрощенные манипуляторы, в которых отсутствует механизм наклона и ось вращения занимает постоянное положение. Вращатели применяют для тех же изделий, что и манипуляторы, при возможности их установки и сварки в одном положении. Вращатели различают по назначению, расположению оси вращения, числу стоек, а также по количеству движений. Аналогично манипуляторам вращатели могут иметь либо регулируемую сварочную, и маршевую скорость, либо только маршевую. Ось вращения может быть расположена вертикально, наклонно, горизонтально.

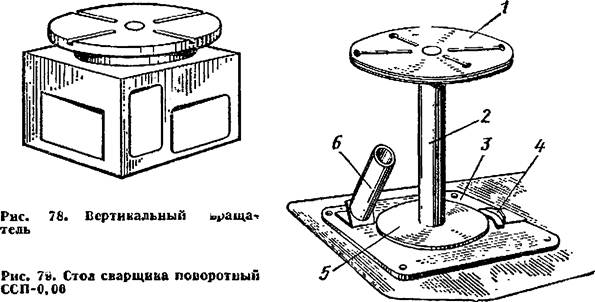

Вращатели с вертикальной (рис. 78) и наклонной осями вращения (вертикальные и наклонные) состоят из одной стойки, в корпусе которой размещены привод вращения планшайбы, и иногда и электрооборудование.

Простейшей модификацией вертикальных вращателей являются поворотные столы сварщиков, предназначенные для, поворота небольших изделий вокруг вертикальной оси и установки их в удобное положение при ручной и полуавтоматической сварке. Столы делятся на просто поворотные и подъемно-поворотные. Типовой поворотный стол (рис. 79) состоит из основания с опорой 3, поворотной колонки 2 с укрепленной на ней планшайбой фрикционною механизма фиксации 4 и колчана для электродов 6. Для крепления свариваемых узлов в планшайбе имеется четыре радиальных паза. Поворот планшайбы осуществляется сварщиком с помощью диска 5, приваренного к нижней части колонка. Стопорение стола осуществляется нажатием на педаль механизма фиксации, которая при этом заклинивает диск. Подъемно-поворотный стол отличается от поворотного стола наличием в нем подъемного винта, расположенного в поворотной колонке, обеспечивающего регулирование высоты планшайбы.

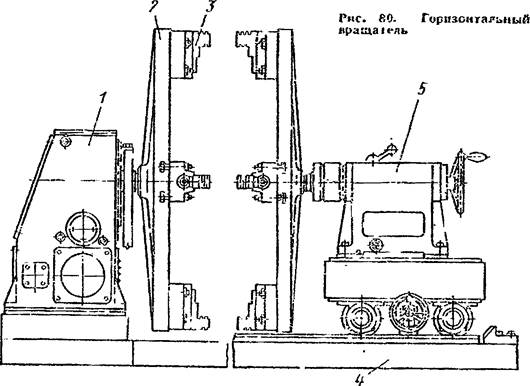

Вращатели с горизонтальной осью вращения (горизонтальны е), предназначенные для изделий с небольшими размерами и массой, также состоит из одной стойки. Большей же частью горизонтальные вращатели имеют вторую стойку — для поддержки изделия. Иногда для этой же цели вращатели оборудуют дополнительными устройствами — люнетами.

Горизонтальный вращатель (рис. 80) состоит из передней стойки 7, внутри которой размещен привод вращения, и задней передвижной стойки 5. На передней и задней стойках закреплены две съемные планшайбы 2 с кулачками 3. Задняя стойка передвигается вручную по рельсовому пути 4 и снабжена специальным стопорным устройством, закрепляющим ее неподвижно в нужном положении. Электрооборудование размещено в отдельно стоящем шкафу. Короткие изделия закрепляют только на передней планшайбе. Изделия большой длины или имеющие момент относительно опорной плоскости больше допустимого для передней стойки поддерживаются специальным- люнетом или закрепляются на двух планшайбах. Схему закрепления изделия выбирают в зависимости от его длины, расположения центра тяжести (высоты над опорной плоскостью), жесткости изделия, а также расположения свариваемых швов.

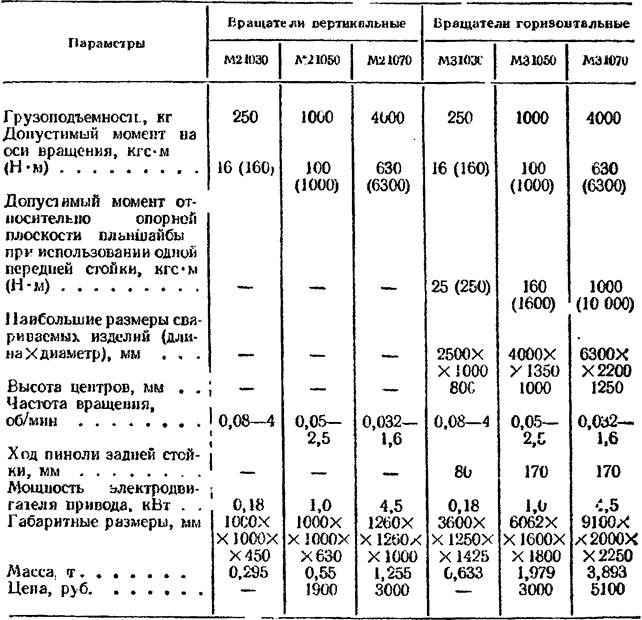

В табл. 11 приведены основные технические данные отечественных вращателей со сварочной скоростью.

Обе группы оборудования — манипуляторы и вращатели имеют много общего в назначении и устройстве. Наиболее универсальны манипуляторы, которые могут выполнять все функции вращателей. Но манипулятор представляет собой сложное и дорогое устройство. Поэтому там, где не требуется универсальность, манипулятор успешно заменяют более простыми и дешевыми вращателями.

Наряду с горизонтальными вращателями, имеющими маршевую и сварочную скорости, широко распространены вращатели, имеющие только маршевую скорость — кантователи.

Технические данные вращателей

Вопросы для самопроверки:

1.Назначение и классификация вращателей.

2.Разновидности вращателей.

Литература:

Базовая:

1.А.Д. Гитлевич, Механизация и автоматизация сварочного производства, М., Машиностроение, 1979г. – стр.290.

Вспомогательная:

1. С.А. Куркин, Сварные конструкции, М., Высшая школа, 1991г. – стр.398;

2.М.С. Львов, Автоматика и автоматизация сварочных процессов, М., Машиностроение, 1982г. – стр.302;

3.В.А. Тимченко, А.А. Сухомлин, Роботизация сварочного производства, К., Техника, 1989г. – стр.175;

4.Г. Герден, Сварочные работы, М., Машиностроение, 1988г. – стр.288;

Методические указания к выполнению практических работ по дисциплине «Технологическое оборудование

Лекция № 30

1.Классификация и назначение манипуляторов.

Манипуляторы предназначены для установки изделий в удобное для сварки положение путем поворота их вокруг двух осей (наклона и вращения), а также для вращения их со сварочной скоростью при автоматической и полуавтоматической сварке, наплавке и металлизации.

Манипуляторы разделяют по назначению, количеству движений, конструкции приводов для вращения и наклона изделий, предельному углу наклона и грузоподъемности. Манипуляторы с маршевой и сварочной скоростями обеспечивают, кроме установки изделий в удобное для сварки положение, вращение их в этом положении с маршевой и сварочной скоростями. Манипуляторы, не имеющие сварочной скорости, обеспечивают только установку изделий в удобное для сварки положение. Эти манипуляторы называют позиционерами.

Манипуляторы со сварочной скоростью применяют для сварки круговых швов на цилиндрических и рамных изделиях, манипуляторы без сварочной скорости применяют для сварки рамных, корпусных и других изделий. По количеству движений манипуляторы различают на обеспечивающие только поворот изделия вокруг двух осей (наклон и вращение) и обеспечивающие, кроме этого, еще и подъем изделия.

Привод вращения большинства манипуляторов электрический. Современные манипуляторы имеют, как правило, плавную (бесступенчатую) регулировку скорости вращения, осуществляемую изменением частоты вращения электродвигателя постоянного тока. Возможно применение для этой цели механических вариаторов.

Первые модели манипуляторов имели привод механизма вращения: со сменными шестернями, обеспечивающий ступенчатое изменение чисел оборотов.

Привод механизма наклона манипуляторов — электрический или гидравлический. Модели небольшой грузоподъемности могут иметь ручной привод наклона. Предельный угол наклона планшайбы составляет 45—360° и зависит от конструкции манипулятора, а также от его грузоподъемности.

Большинство существующих моделей представляет собой манипуляторы с зубчатым сектором, в которых механизмы расположены внутри общего корпуса. На этом же корпусе находится планшайба для крепления изделия; таким образом, изделие в исходном положении размещается над корпусом, что обеспечивает компактность всей установки.

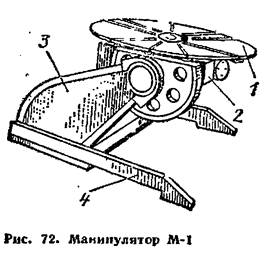

На рис. 72 изображен манипулятор М-1 грузоподъемностью 1 т с зубчатым сектором и электроприводом. Манипулятор состоит из сварно-литого корпуса 3, установленного на опорные лапы 4, поворотного стола 2 с планшайбой 1 и механизмом вращения. Внутри корпуса находится механизм наклона. Электроаппаратура расположена в отдельно стоящем шкафу.

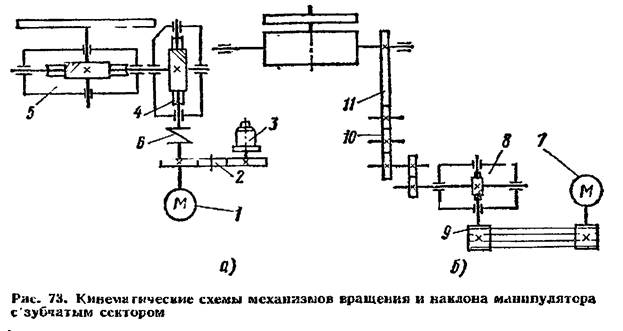

Механизм вращения состоит из электродвигателя постоянного тока 1 (рис. 73, я) и червячных редукторов 4 и 5. Электродвигатель соединен с редуктором 4 эластичной муфтой6. Червячная шестерня редуктора 5 закреплена на шпинделе стола, на конусе которого укреплена планшайба. Тиристорная схема управления обеспечивает плавное изменение чисел оборотов электродвигателя. Регулировка осуществляется с помощью резистора, расположенного на боковой стенке шкафа. Стабильность заданной скорости сварки обеспечивается системой обратной связи с тахогенератором 3, соединенным с электродвигателем набором промежуточных шестерен 2.

Планшайба манипулятора — круглая, имеет радиальные Т-образные пазы для крепежных болтов (см, рис. 72). Для передачи сварочного тока и предохранения от него подшипников под планшайбой на шпинделе установлен специальный токосъемник с меднографитовыми щетками, от которого ток передается гибким кабелем на корпус манипулятора, минуя механизм стола. Вместо планшайбы на шпинделе может быть установлено любое специальное приспособление для закрепления изделия.

Механизм наклона (рис. 73,6) состоит из асинхронного электродвигателя 7, клиноременной передачи 9, глобоидного редуктора 8, набора шестерен 10 и зубчатого сектора 11, закрепленного на столе манипулятора. Для предотвращения аварии при наклоне стола на угол, больший предельного, в крайних положениях (0 и 135° к горизонту) механизм наклона автоматически выключается двумя конечными выключателями. Кроме того, предусмотрены аварийные упоры. Управление манипулятором — кнопочное и может осуществляться с переносного пульта или с пульта автосварки, в котором сблокировано управление манипулятором совместно со сварочным автоматом. Угол наклона планшайбы контролируется по указателю, расположенному на цапфах стола. На манипуляторе имеется номограмма для определения необходимого числа оборотов стола по заданной скорости сварки и диаметру свариваемого шва.

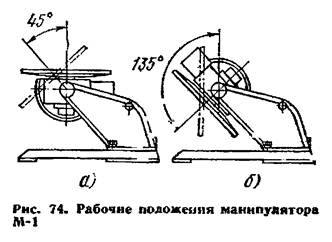

Исходное положение — ось шпинделя вертикальна, планшайба расположена горизонтально (рис. 74, а). В этом положении изделие устанавливают и закрепляют на манипуляторе. Штрих- пунктиром показано положение для сварки «в лодочку» нижних швов, при этом планшайба наклонена под углом 45°. Для сварки «в лодочку» швов, которые в исходном положении являются потолочными, планшайба должна быть наклонена под углом 135° (рис. 74, б). Для сварки в нижнем положении вертикальных швов планшайбу наклоняют на 90° (рис. 74, б, штрихпунктирная линия).

Для сварки крупногабаритных изделий манипулятор устанавливают на специальной подставке — тумбе, лапы манипулятора снимают. Иногда (в зависимости от размеров изделия) приходится делать приямок. При этом необходимо предусматривать возможность поворота изделия и при предварительном прочерчивании его контуров учитывать расстояние до наиболее удаленной от оси вращения точки. Для прямоугольного (в плане) изделия — это будет половина диагонали, а в общем случае — радиус описанной окружности, проведенной из центра вращения.

Основные параметры манипуляторов — грузоподъемность и крутящие моменты относительно оси вращения стола и относительно опорной плоскости. Определяющими величинами при расчете мощности приводов и конструкции манипуляторов на прочность и жесткость являются крутящие моменты. Как известно из механики, крутящий момент равен произведению силы на плечо.

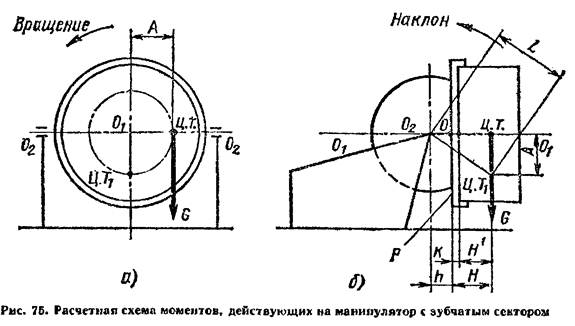

На рис. 75 изображены расчетные схемы для определения моментов, действующих на манипулятор с зубчатым сектором. В обеих схемах планшайба с изделием показана в вертикальной плоскости. Схема а показана в плоскости вращения (вид спереди), схема б — в плоскости наклона (вид сбоку). По схеме, а находим момент М1 относительно оси вращения О1:

где G — сила тяжести изделия и всех крепежных приспособлений; А — плечо центра тяжести, т. е. кратчайшее расстояние от центра тяжести до оси вращения.

При подборе и разработке манипулятора допустимый момент на оси шпинделя Мдоп должен быть не менее момента М1, необходимого для вращения изделий и определенного по формуле (23):

Момент относительно опорной плоскости (плоскость Р на схеме б), вернее момент относительно проекции центра тяжести изделия на опорную плоскость (точки О), определим из соотношения

где Н — высота расположения центра тяжести изделия над опорной плоскостью планшайбы.

При расположении изделия непосредственно на планшайбе размер Н равен высоте центре тяжести изделия над опорной плоскостью изделия (Н'). Если изделие крепится через промежуточные приспособления, в величине Н должна быть учтена высота этого приспособления (К). В паспортах большинства манипуляторов, разработанных до 1965 г., указан момент М2 относительно оси наклона (ось О2 на схеме б):

Зная размеры и силу тяжести изделия, определяют момент М2. Затем по величине h находят момент М2, который создается при наклоне изделия на оси О2 манипулятора. Этот момент не должен превышать допустимый момент манипулятора М'2доп, т. е. в этом случае должно соблюдаться соотношение

В соответствии с типажом манипуляторов дается допустимый момент относительно опорной плоскости М'2доп. Этот параметр введен для определения по размерам и силе тяжести изделия подходящего типоразмера манипулятора. При этом учитывать высоту опорной плоскости планшайбы над осью наклона не требуется. Момент относительно опорной плоскости является параметром универсальным, применимым ко всем конструктивным типам манипуляторов. В данном случае не рассмотрено совместное влияние моментов относительно осей вращения и наклона. Если при наклоне изделия его центр тяжести находится в плоскости наклона, проходящей через центр вращения (в точке Ц. Т1 на рис. 75), то действительный момент на оси наклона возрастает:

L — расстояние от центра тяжести изделия до оси наклона.

Поскольку величина А обычно значительно меньше суммы (Н + h), этим увеличением пренебрегают. При значительном увеличении М2, чnо легко определить расчетом в каждом конкретном случае, при наклоне изделия его следует поворачивать таким образом, чтобы центр тяжести находился сбоку — в общей плоскости, проходящей через оси наклона и вращения (в точке Ц. Т. на рис. 75).

При расчете по формулам (23) — (28), (31) следует иметь в виду, что сила тяжести (вес) изделия (в кгс) численно равен массе изделия (в кг); поэтому вместо веса в формулы можно подставлять величину массы изделия. Вес изделия в Н равен его массе, умноженной на 9,81 (≈10).

При разработке и эксплуатации манипуляторов необходимо правильно определить частоту вращения шпинделя, обеспечивающую вращение изделия с необходимой скоростью сварки. Скорость автоматической сварки круговых швов на манипуляторе выражается формулой

где D — диаметр изделия в месте сварки; мм; п — частота вращения шпинделя манипулятора, об/мин;

Таким образом, зная диаметр изделия D и задаваясь скоростью сварки, можно определить необходимую частоту вращения. Для облегчения ее определения построены номограммы (рис. 76), по оси абсцисс которых отложены логарифмические координаты частоты вращения во всем диапазоне манипулятора, а по оси ординат — диаметров изделий. Наклонные прямые соответствуют основным значениям сварочных скоростей. Номограммой пользуются следующим образом. Зная диаметр изделия, находят его значение на оси ординат и проводят горизонталь до пересечения с наклонной линией, соответствующей выбранной скорости сварки. Затем из точки пересечения опускают перпендикуляр на ось абсцисс, где и находят необходимое значение частоты вращения. В качестве примера на номограмме стрелками показано определение частоты вращения шпинделя для сварки изделия диаметром D = 600 мм со скоростью 30 м/ч.

Отличительной особенностью домкратных манипуляторов (см. табл. 13) — устройство механизма наклона стола. Наклон стола осуществляется не зубчатым сектором, а механизмом поступательного движения — гидравлическими цилиндрами, хотя иногда возможно применение и винтовой передачи. Домкратные манипуляторы обычно применяются для тяжелых изделий.

В домкратных манипуляторах, так же, как и в манипуляторах с зубчатым сектором, предельный угол наклона стола составляет обычно 135 е . В тяжелых моделях этот угол иногда уменьшают до 90° и даже до 45°.

Некоторые манипуляторы, кроме двух основных движений — вращения и наклона, имеют еще третье движение —подъем стола (см. табл. 13). Это позволяет сваривать крупногабаритные изделия в различных положениях, не поднимая при этом манипулятор на специальную подставку — тумбу, как это требуется на манипуляторах без подъема стола. Устанавливают изделие на опущенном столе, а перед наклоном стол поднимают. По такой схеме выполнен манипулятор УСМ-500С (грузоподъемностью 5000 кг).

Манипуляторы консольные выполнены по оригинальной схеме, значительно отличающейся от ранее рассмотренных. Манипулятор имеет консоль, выносящую стол с Планшайбой вперед от станины, ось консоли расположена под углом к оси главного вала привода, что частично уравновешивает изделие относительно этой оси. Наклон изделия осуществляется поворотом консоли вокруг оси главного вала на 360°.

Таким образом, консольные манипуляторы в отличие от других обеспечивают возможность полного поворота изделий относительно двух осей. Вместе с тем для них характерны и существенные недостатки: большая занимаемая площадь; меньшая жесткость, так как стол установлен не непосредственно на станине, как у манипуляторов с зубчатым сектором, а на консоли; значительные перемещения изделия в пространстве как по горизонтали, так и по вертикали, что затрудняет установку сварочного автомата и его обслуживание, особенно на высоте. Этим объясняется то, что, несмотря на существенные преимущества, консольные манипуляторы не получили большого распространения и применяются для небольших изделий.

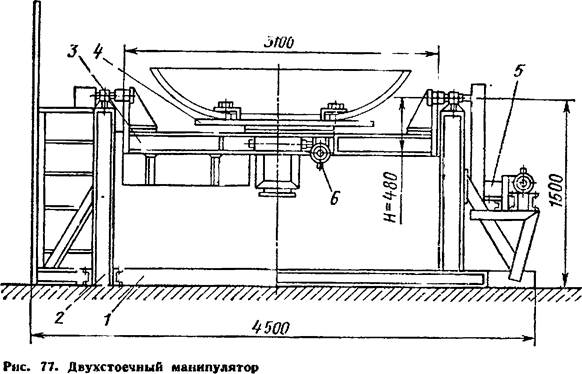

Характерной особенностью двухстоечных манипуляторов является расположение части механизмов по обеим сторонам от изделия. На рис. 77 изображен двухстоечный - манипулятор, состоящий из основания 1, двух стоек 2, поворотной рамы 3, на которой находится планшайба 4 с приводом вращения б, и привода наклона поворотной рамы 5, размещенного на одной из стоек. Вращение планшайбы и поворот рамы возможны в любую сторону на 360°. Управление обоими приводами — дистанционное с помощью переносного пульта. Преимущество двухстоечных манипуляторов — большие допустимые моменты наклона относительно опорной плоскости. Благодаря смещению этой плоскости от оси наклона центр тяжести изделия располагается близко к оси и изделие частично уравновешено массой рамы. Кроме того, при наклоне изделие поворачивается почти на одном месте, что значительно облегчает обслуживание. Недостатком двухстоечных манипуляторов является уменьшение диапазона свариваемых изделий, располагаемых между стойками манипулятора.

Большинство конструкций манипуляторов с маршевыми скоростями (позиционеров) представляют собой фактически упрощенные модификации соответствующих моделей манипуляторов со сварочными скоростями, в которых привод со сварочной скоростью заменен приводим с постоянной маршевой (установочной) скоростью. Для этого в манипуляторах с электроприводом вместо электродвигателя постоянного тока устанавливают обычный асинхронный электродвигатель, и, следовательно, отпадает необходимость в сложной системе питания электродвигателя и контроля скорости (тахогенератор и передача к нему).

Пример. Подобрать манипулятор для изделия массой Q = 800 кг, при смещении центра тяжести от оси вращения А = 200 мм и высоте расположения центра тяжести Н' = 220 мм.

1. По формуле (23) находим

2. По весу и моменту относительно оси вращения подбираем манипулятор М1 грузоподъемностью 1000 кг и с допустимым моментом

3. Находим момент относительно опорной поверхности. Изделие закреплено в промежуточном приспособлении – патроне, имеющем высоту h = 150 мм. По формуле (25) находим

Манипулятор М1 имеет допустимый момент относительно опорной плоскости М'2доп. = 400 кгс∙м (4000 Н∙м), т, е. пригоден для сварки заданных изделий. Учитывая значительное превышение допустимого момента Ж2доп над действительным, проверку на совместное действие моментов относительно осей не производим.

1.Назначение и классификация манипуляторов.

1. А.Д. Гитлевич, Механизация и автоматизация сварочного производства, М., Машиностроение, 1979г. – стр.290.

3. М.С. Львов, Автоматика и автоматизация сварочных процессов, М., Машиностроение, 1982г. – стр.302;

4. В.А. Тимченко, А.А. Сухомлин, Роботизация сварочного производства, К., Техника, 1989г. – стр.175;

5. Г. Герден, Сварочные работы, М., Машиностроение, 1988г. – стр.288;

6. Методические указания к выполнению практических работ по дисциплине «Технологическое оборудование»;

Лекция № 32

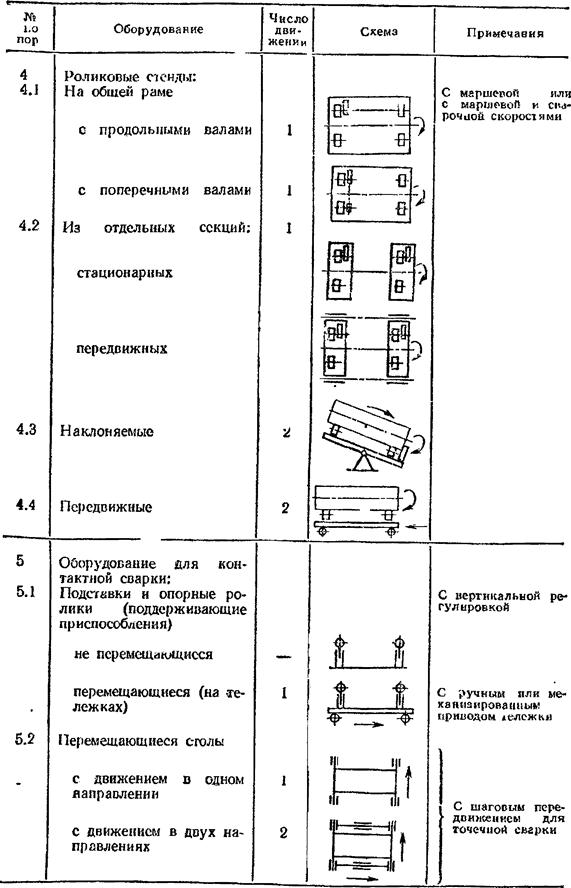

1.Классификацияи назначение роликовых стендов.

2. Оборудование для контактной сварки.

3. Крепежные приспособления.

Роликовые стенды предназначены для вращения цилиндрических, а также конических и сферических изделий с маршевой скоростью с целью их установки в удобное положение для сборки и сварки продольных швов, а также со сварочной скоростью при различных видах сварки кольцевых швов. Роликовые стенды с маршевой скоростью применяют также при отделке и контроле.

Стенды различают по их компоновке и конструкции основных узлов — холостых и приводных роликоопор и секций. В секцию входят две роликоопоры, расположенные по обе стороны от продольной оси стенда, смонтированные на одной раме. Компоновка стендов зависит от массы, размеров и формы вращаемых изделий.

При определении числа опор и расстояния между ними следует руководствоваться следующим. Расстояние А между роликоопорами по ширине стенда определяется в зависимости от диаметра изделия таким образом, чтобы центральный угол α (рис. 90) составлял 55—115°. Расстояние между опорами по длине стенда зависит от необходимого числа опор и длины изделий. Число опор рассчитывают по допускаемой нагрузке на одну опору. Раскладывая вес изделия на радиальные составляющие, получим

где R — радиальная нагрузка на одну опору, кгc (Н); G — вес изделия, кгc (Н); п — число роликоопор стенда; α — центральный угол.

Полученная величина не должна превышать наибольшую допускаемую радиальную нагрузку на роликоопору. При определении числа роликоопор необходимо учитывать также жесткость изделия. Если изделие обладает достаточной прочностью и жесткостью и не возникает опасность его деформации, то следует стремиться максимально увеличить расстояние между опорами и сократить их числе до четырех, так как при этом значительно облегчается обслуживание стенда, возможность доступа к изделию в любом месте, размещение флюсовых подушек и т. д.

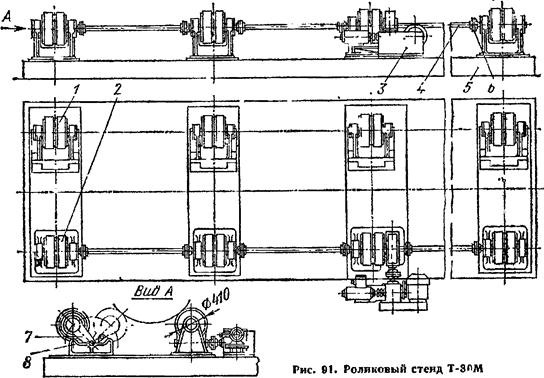

Из-за трудности синхронизации приводов, главным образом при сварочной скорости, для вращения изделий на роликовых стендах применяют, как правило, один привод. Число же приводных роликоопор обычно составляет не менее 1/3 общего числа опор. Приводные опоры соединяют между собой валами.

Стенды могут компоноваться из роликоопор, смонтированных на общей раме стенда, либо из отдельных секций. При размещении на общей раме может быть несколько схем расположения, Стенды с приводными роликоопорами, расположенными с одной стороны от продольной оси стенда (с продольными валами), применяют для уравновешенных цилиндрических изделий (с центром тяжести на оси вращения) — см. рис. 91. Эта схема удобна для длинных изделий при необходимости установки большого числа опор. Недостаток схемы - -загромождение рабочего места, затрудненный доступ к изделию, невозможность вращения изделия с выступающими частями. Для таких изделий, а также для изделий с центром тяжести, смещенным от оси вращения, применяют стенды с приводными роликоопорами, расположенными с обеих сторон от продольной оси стенда, соединенными между собой поперечными соединительными валами.

Для вращения изделий конических или цилиндрических ступенчатой формы также применяют стенды без продольных валов, так как роликоопоры, расположенные против сечений изделия с разными диаметрами, должны иметь разную окружную скорость. Расстояния между осями каждой пары роликоопор подбирают так, чтобы ось изделия была горизонтальна.

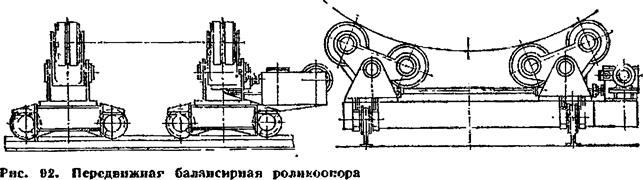

Роликоопоры могут быть одинарными, перекидными, балансирными, приводные роликоопоры могут, быть объединены с редуктором привода. Секции роликового стенда могут быть стационарные и передвижные.

На рис. 91 изображен роликовый стенд на общей раме Т-30М для изделий массой до 10 т и диаметром 300 – 4000 мм. Стенд состоит из пяти приводных роликоопор 2, пяти холостых перекидных роликоопор 1 с рычагами 7 и фиксаторами в, привода 3 типа Р-994. Приводные роликоопоры соединены продольными валами 4 и муфтами 6 и вместе с холостыми опорами смонтированы на раме 5. Одна из приводных роликоопор смонтирована совместно с червячным редуктором, через который передается вращение от привода. Остальные приводы роликоопоры — безредукторные. Расстояние между роликоопорами выбирают в зависимости от длины и диаметра изделия и в соответствии с этим определяют длину соединительных валов и размеры монтажной рамы.

В настоящее время чаще применяют стенды, состоящие из отдельных унифицированных секций, применение которых в разных сочетаниях позволяет монтировать в производственных условиях стенды для изделий различной массы, размеров и формы.

Рассмотрим устройство основных частей стенда.

В холостых неперекидных опорах ролик сидит на оси, вращающейся в подшипниках, закрепленных в стойке. В стенде на рис. 91 применены перекидные роликоопоры, позволяющие изменять поперечное расстояние между осями роликов, что расширяет диапазон свариваемых на стенде изделий. В этих роликоопорах подшипники закреплены не в стойке, а на рычаге 7, который может устанавливаться в двух положениях. При расположении ролика ближе к оси стенда (для изделий меньшего диаметра) рычаг закрепляется на стойке опоры специальным фиксатором 8. При расположении дальше от стенда (как изображено на рис. 91) рычаг не закрепляется, а прижимается к стойке массой изделия.

Роликоопоры балансирного типа имеют большую грузоподъемность благодаря увеличению в 2 раза числа роликов в одной опоре (рис. 92). Кроме того, эти опоры обеспечивают и больший диапазон диаметров свариваемых изделий без перестановки опор, а также уменьшают давление на стенки изделия, что важно при сварке тонкостенных обечаек. Стенды из балансирных роликоопор предназначены для вращения изделий массой до 60 т и диаметром 350—6000 мм. Для увеличения сцепления с изделием во избежание пробуксовки ролики сварочных стендов снабжены резиновыми шинами.

При необходимости частой переналадки стенда применяют передвижные секции на колесах (рис. 92) или на направляющих рельсах. Для сборочных работ применяют стенды, состоящие из длинных трубчатых металлических роликоопор. Такие стенды хорошо обеспечивают соосность собираемых обечаек. Подобные роликоопоры применены в стендах, описанных в § 6 гл. III.

Стенды, предназначенные для вращения изделия при автоматической сварке кольцевых, а также продольных швов, оснащены приводом, обеспечивающим вращение со скоростью, необходимой для автоматической сварки, а также с маршевой (установочной) скоростью.

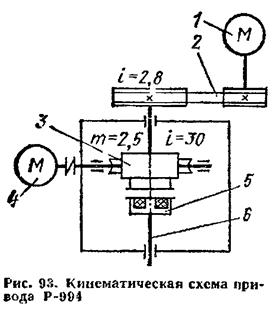

Примером такого привода может служить привод Р-994 (рис. 93), состоящий из асинхронного электродвигателя 1, клиноременной передачи 2, электродвигателя постоянного тока 4, червячной передачи 3 и электромагнитной муфты 5. При необходимости вращения с маршевой скоростью включается электродвигатель 7, и движение через клиноременную передачу передается непосредственно на выходной вал 6, вращающийся с частотой 500 об/мин. В это время, электродвигатель 4 и муфта 5 выключены, и червячное колесе передачи 2 свободно сидит па валу 6. Для получения сварочной скорости включаются электродвигатель 4 и муфта 5, соединяющая червячное колесо с валом. Электродвигатель 7 в это время вращается вхолостую.

Скорость вращения плавно регулируется в диапазоне 15— 60 об/мин (на выходном валу) с помощью привода с магнитным усилителем. Управление приводами и электромагнитной муфтой — дистанционное. Привод обеспечивает сварочную скорость 19 — 77 м/ч, маршевую 13 м/мин (в сочетании с редукторными роликоопорами стенда Т-30М). Стабильность скорости в пределах 10%.

Для сварки угловых швов «в лодочку» применяют наклоняемые роликовые стенды, имеющие два движения — кройте вращения, еще и наклон. Они пригодны для сравнительно коротких изделий и имеют наклон до 45°. Для удержания изделия при наклоне стенды оборудованы специальными упорными роликами, расположенными с торцевой стороны изделия.

При необходимости перемещения изделия вдоль оси стенда применяют передвижные роликовые стенды — на тележках. Холостые роликоопоры используют в качестве дополнительных поддерживающих устройств — люнетов при установке и «ращении изделий на горизонтальных вращателях.

Пример. Подобрать роликовый стенд для уравновешенного цилиндрического изделия диаметром 2000 мм, длиной 4000 мм, массой 3000 кг.

1. Принимаем минимальное число роликоопор 4. При этом на каждую роликоопору приходится нагрузка 3000/4 = 750 кгс (7,5 кН). По ГОСТ 21327—75 выбираем роликоопору диаметром 320 мм с допустимой радиальной нагрузкой до 1000 кгс (10 кН). Принимаем центральный угол α = 60° (рис. 91). при этом расстояние между опорами А равно 1200 мм.

2. Проверяем действительную радиальную нагрузку на опоры по формуле(31):

Таким образом, действительная нагрузка меньше допустимой.

2.Оборудование для контактной сварки. Для установки и перемещения изделий при контактной сварке подвесными клещами и пистолетами применяют простейшие приспособления типа подставок, тележек и т. д., либо универсальные средства — позиционеры и кантователи. В крупносерийном производстве для этой цели используют обычно специальные приспособления и стенды.

Для сварки на контактных машинах также широко применяют всевозможные простые поддерживающие приспособления — подставки, опорные ролики, тележки. В единичном и мелкосерийном производстве для легких изделий используют приспособления без перемещения —подставки и опорные ролики, или с ручным перемещением - на тележках. Эти устройства, как правило, имеют возможность вертикального перемещения для выравнивания изделия относительно электродов сварочной машины. На рис. 94 изображено простейшее приспособление для шовной сварки продольных стыков обечаек, состоящее из поворотной, консоли 1 с поддерживающими роликами 2, закрепленной на контактной машине 3 с помощью подъемного механизма 4. Рабочая часть роликов выполнена из изоляционных материалов.

В крупносерийном производстве, а также для ввода тяжелых изделий в рабочую зону машины применяют тележки и перемещающиеся столы с механизированным приводом.

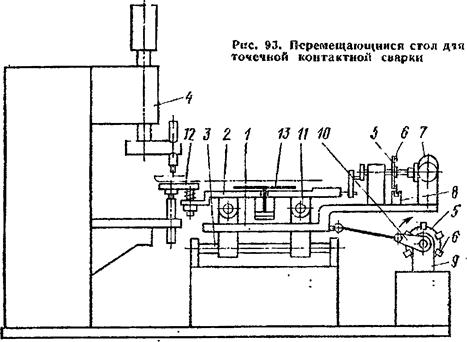

Для точечной сварки, помимо простейших приспособлений с ручным перемещением изделия, используют столы с механизированным приводом, обеспечивающие шаговое перемещение изделия для сварки очередной точки. На рис. 95 показан стол для сварки нескольких рядов точек, расположенных в одной плоскости. Стол состоит из двух горизонтальных плит — нижней 1 и верхней 2, расположенных каждая на своих направляющих. Нижняя плита может передвигаться по неподвижным направляющим 3 перпендикулярно фронту сварочной машины 4 от электропривода 9 с помощью электромагнитной муфты и шатунно-кривошипного механизма 10. Верхняя плита может передвигаться вдоль фронта машины от электропривода 7 по направляющим 11 л закрепленным на нижней плите. На валах обоих приводов закреплены диски 5 с набором кулачков 6, взаимодействующих с конечными выключателями 5, связанными с электромагнитными муфтами, благодаря чему обеспечивается остановка плит в нужный момент. Для точной остановки приводы оборудованы тормозами. Электрооборудование стола встроено в электросхему сварочной машины, что обеспечивает их совместную работу по заданной программе.

Изделие укладывают на подпружиненные планки 12, соединенные с верхней плитой. После включения приводов изделие вводится в зону сварки. При срабатывании конечных выключателей 8 от кулачков 6 электромагнитные муфты отключают электроприводы плит и изделие останавливается; одновременно включается сварочная машина, производится сварка очередной точки, реле времени сварочной машины включает электропривод верхней или нижней плиты (в зависимости от положения следующей точки) и изделие перемещается на шаг. По окончании сварки последней точки приводы выводят плиту с изделием из зоны сварки и изделие снимается с верхней плиты с помощью съемника 13. Во время сварки верхний электрод машины, нажимая на изделие, опускает его вместе с подпружиненными планками до соприкосновения с нижним електродом.

3.Крепежные приспособления. Приспособления для закрепления изделий при сварке на манипуляторах и вращателях можно разделить на две основные группы самоцентрирующие устройства или патроны и переставные кулачки и прихваты. Патроны предназначены для закрепления тел вращения по окружности и по конструкции аналогичны патронам для токарных станков. Кулачки могут закреплять изделия как снаружи, так и изнутри. Патроны устанавливают на планшайбе или непосредственно на шпинделе манипулятора. Для крепления изделий не только круглой, но и любой формы используют переставные кулачки. На рис. 96, а изображен переставной съемный кулачок, состоящий из ползуна 1, корпуса 2, крепежных болтов 6 с гайками 5, винта 4 и упора 5. При установке кулачка упор 5 входит в гнездо, а головки болтов 6 — в пазы планшайбы.

При необходимости центрирования изделия кулачки предварительно устанавливают точно по окружности изделия, затем ползун одного из кулачков отводят, изделие устанавливают прижимают отведенным кулачком к двум остальным. Такие кулачки для манипулятора М-1 имеют ход 75 мм и развивают усилие прижима до 900 кгс (9 кН).

Схемы оборудования для перемещения свариваемых изделий

Продолжение табл. 13

Для предохранения резьбы крепежных болтов от сварочных брызг гайки 3 выполнены закрытыми.

1.Назначение и классификация роликовых стендов.

2.В чем преимущество балансирных роликоопор?

3. Какова основная особенность современных приводов для манипуляторов, вращателей, роликовых стендов?

4.Перечислите основные приспособления для установки и перемещения изделий при контактной сварке.

5.Перечислите основные группы крепежных приспособлений.

Сварочный позиционер: виды, сферы применения

Сварочный позиционер используют для вращения изделия во время сварки. В зависимости от конструкции деталь может двигаться в одной, двух или трех плоскостях.

Заготовка фиксируется на планшайбе, и даже крупногабаритное изделие можно разместить так, что выполнять швы станет удобно. Соответственно, качество будет на высоком уровне.

Основными параметрами оборудования являются рабочий угол, грузоподъемность и скорость вращения. Подробнее о том, что такое сварочные позиционеры, каких видов они бывают и по каким критериям выбрать оборудование для производства, читайте в нашем материале.

Назначение и виды сварочных позиционеров

Сварочный позиционер используется для того, чтобы облегчать и повышать эффективность работы сварщика. С его помощью вы сможете выполнять практически все типы сварки.

Применение такого спецоборудования позволяет сделать сварные швы качественней, а также обезопасить оператора благодаря прочному креплению заготовок, снизить временные затраты на работу.

Если вы используете сварочный позиционер, вам не потребуется кран, чтобы перемещать детали, вращать их во время производства. Кроме того, снизятся временные затраты, а производительность труда, наоборот, вырастет.

Позиционеры были созданы для улучшения организации производства. Это стало возможным за счет полностью безопасного позиционирования, когда опрокидывание деталей исключено.

За счет того, что перемещать детали становится легко, оператор сможет выполнять сварные работы в наиболее удобном положении. Сварочные позиционеры позволяют облегчить работу с большими заготовками в форме цилиндра, а также конструкциями с несколькими уровнями.

Также такое оборудование применяется для наплавки деталей нестандартной формы.

Что представляет собой сварочный позиционер? Это вращающийся рабочий стол, он называется «планшайба», на ней фиксируются элементы, которые нужно сварить. Планшайба способна разворачиваться на угол 0–360?, за счет чего сваривать детали становится удобно.

Планшайба находится на раме, которую можно наклонять и поворачивать, также она оснащена блоками управления и электроникой, у нее есть ножная педаль пуска. По специальному проводнику к свариваемым элементам подводится электроток.

У панели управления данным устройством есть тумблеры для переключения скорости, также можно выбрать направление поворота и наклона.

В зависимости от движений сварочные позиционеры бывают следующих видов:

- наклоняемые;

- вращательные;

- наклонно-вращательные, или универсальные.

Кроме того, они подразделяются на несколько категорий в зависимости от грузоподъемности и количества выполняемых перемещений относительно линии горизонта.

Одноосевой. Способен вращать детали в горизонтальной либо вертикальной плоскости. Одноосевой двухстоечный позиционер обеспечивает наилучшую доступность заготовки во время работы сварочного робота.

Элементы располагаются в горизонтальной плоскости, также могут вращаться, все зависит от специфики работы сварщика.

Обычно позиционер применяется вместе с роботами. Его ось и ось робота дополняют друг друга. За счет этого движения устройств становятся полностью синхронизированными, обеспечивается наилучшая досягаемость в любых точках программы.

Двухосевой. Способен перемещать заготовки по двум плоскостям благодаря смене положения рабочего стола. Оснащен плавной бесступенчатой регулировкой скорости движения. Есть также низковольтный 24 В ПДУ, чтобы оператор мог управлять устройством удаленно, контролируя осуществление всех функций.

Регулировка у такого сварочного позиционера двухосевая, включает в себя наклон и вращение, скорость которого регулируется преобразователем переменного тока.

Такое оборудование подходит для использования в трубных цехах, при изготовлении сосудов, при наплавке днищ, для сварки топливных баков.

Трехосевой. Используется для регулировки положения элементов по высоте, углу наклона и оси вращения. С его помощью получится плавно, бесступенчато изменять эти параметры, а также скорость.

Роторные сварочные позиционеры

Роторные сварочные позиционеры относятся к отдельной категории. У них есть не только поворотный стол, но и вращающаяся консоль. С их помощью можно делать внутренние швы, многослойную наплавку элементов нестандартной формы, при этом вам не придется тратить время на переустановку.

Роторный сварочный позиционер оснащен устойчивым основанием, а также вращающимся узлом. К нему и присоединяется заготовка. Такой узел может быть выполнен в форме планшайбы, в этом случае он будет похож на круглый стол из металла с Т-образными отверстиями, с помощью которых прижимами фиксируются детали.

Стол способен вращаться вокруг оси, при этом угол наклона меняется на 120 градусов.

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими сварочными столами собственного производства от компании VTM.

Подобные установки носят название двухосных. Также есть модели с регулировкой высоты платформы, они называются трехосными. Подобные позиционеры удобнее всего использовать, так как их можно отрегулировать под свой рост, также они подстраиваются под размеры заготовки.

Помимо планшайбы, можно использовать дополнительное оборудование – патрон, такой же как у токарного станка. В патрон можно зажать детали в форме круга либо цилиндра. Когда заготовка с большой длиной, под свободный конец нужно разместить подставку, к примеру поддерживающую стойку.

У патрона можно менять угол наклона, чтобы зафиксировать деталь в нужном положении. Оборудование с шайбами наиболее эффективно, поскольку такой сварочный позиционер облегчает работу с круглыми заготовками, а также деталями разной формы.

Чтобы началось вращение, нужно нажать на педаль, это значит, что руки оператора всегда будут свободными. Кроме того, вам не нужно прикладывать дополнительные усилия. Электромотор передает крутящий момент на стол через редуктор, который снижает обороты до оптимального показателя.

Роторные вращатели подходят для того, чтобы приваривать патрубки к фланцам, сваривать трубы друг с другом, выполнять кольцевые швы на цилиндрических емкостях среднего размера.

Двухстоечный позиционер

Двухстоечный сварочный позиционер размещают между двумя стойками, которые находятся на опорной плите. Визуально он напоминает люльку, с его помощью можно менять угол перемещения деталей по двум плоскостям: вращения и наклона в границах 180 градусов.

Чтобы сваривать элементы большой длины, на станину позиционера либо отдельно размещают заднюю бабку. Чтобы детали не провисали, используются промежуточные стойки с роликами, которые называются «люнеты».

Двухстоечные сварочные позиционеры подходят для тяжелой работы, их грузоподъемность составляет от 2 до 300 тонн. Они оснащены индивидуальными либо расположенными на рельсах неприводными стойками, которые могут перемещаться для заготовок разной длины.

От мотор-редукторов с постоянной либо переменной скоростью вращения передается вращение на планшайбу из стали с вырезами.

В подобных позиционерах установлена одна приводная стойка вместе с опорной стойкой либо две приводные стойки. Если приводная и неприводная стойки применяются вместе при работе с деталями большой длины, получится объединить их грузоподъемность: тогда вес заготовки будет распределен между двумя планшайбами.

Принцип работы сварочного позиционера

Прежде чем начать сварку, нужно надежно зафиксировать на платформе все элементы, которые требуется соединить. Затем следует установить скорость вращения платформы.

На ряде моделей обеспечивается поступательное перемещение между горелкой сварочной головки и сварным швом, эта особенность облегчает работу при стандартной сварке плавлением.

Не важно, используется ли в работе постоянно включенный источник дуги или нет, так как другая соединяемая заготовка будет перемещаться по заданной траектории.

Благодаря использованию сварочного позиционера можно использовать любой стол, даже без функции перемещения. Источник открытой дуги, установленный на небольшой колонне, можно при помощи манипулятора стрелы подвести к области сварочного стыка.

Чтобы повысить качество сварного шва, стоит применять генератор колебаний, обеспечивающий требуемую амплитуду перемещения сварочной головки.

При возбуждении дугового разряда электронная система обратной связи по напряжению отследит актуальные показатели сварочной головки, обеспечивая стабильную дистанцию между электродом и свариваемым элементом. Это значит, что сварка будет осуществляться наиболее эффективно.

Автоматизация процесса при помощи сварочного позиционера

Ручные сварочные позиционеры способны выполнять лишь вращательное движение в одной плоскости. Элементы нужно зафиксировать в патроне с 3–4 кулачками либо на планшайбе со специальными крепежными планками, размещенными в Т-образных пазах.

Вращение заготовок осуществляется через механический привод, для этого нужно нажимать на педаль. Главный минус такой работы – ее неэффективность, поскольку нужно постоянно вручную регулировать угол наклона заготовки.

С помощью автоматизированных сварочных позиционеров удается повысить производительность сварки. Это становится возможным благодаря тому, что вращают и поворачивают рабочий стол электромоторы. За счет этого повышается точность установки сварочной головки относительно заготовки.

Присадочную проволоку подают программируемые приборы с манипулятором сварочной горелки. Также с их помощью удается сделать высококачественные швы сложной конфигурации под флюсом либо автоматически в среде инертного газа.

Вращение осуществляется с разной скоростью: 0,01 до 16 оборотов в минуту, контролировать этот показатель можно с помощью цифрового индикатора.

Критерии выбора сварочных позиционеров

Если у вас своя мастерская либо вы работаете дома, чтобы выполнить кольцевые или прямые швы, подойдет бюджетный ручной либо полуавтоматический сварочный позиционер. Однако в промышленности, на заводах, где осуществляется массовое производство, применяются автоматические приборы с программным управлением.

Сегодня в продаже представлено огромное количество разных моделей сварочных позиционеров, что несколько затрудняет выбор для конечного потребителя.

При выборе модели обращайте внимание на то, чтобы вес изделия, центр тяжести и эксцентриситет на всей рабочей поверхности соответствовали границам оптимального диапазона данных. Кроме этого, важно учесть, насколько легко эксплуатировать устройство, удобно ли осуществлять сварку.

Как понять, что заготовка подходит? Визуально разные элементы конструкции строительной техники отличаются. Поэтому требования к перемещению при проведении сварочных работ также будут разные.

Это значит, что подходящий позиционер нужно выбирать исходя из структурных параметров и требований к сварке сварочной конструкции.

Определяем, насколько удобно работать. С учетом операции ручной сварки, важно, чтобы выбранный позиционер мог перевести сварной шов соединяемых элементов в положение для плоской сварки (сварки в лодке), избегая вертикальной сварки, а также сварки над головой. При этом качество сварного шва должно быть высоким.

Потребуется ли сварка кольцевого шва? При положительном ответе на данный вопрос необходимо учитывать скорость вращения в соответствии с канавкой сварного изделия. Данная скорость должна находиться в границах диапазона регулировки скорости вращения позиционера.

Кроме того, важно, чтобы рабочая площадка функционировала бесперебойно, только тогда весь процесс сварки будет осуществляться оптимальным образом.

Выбираем угол наклона. Когда габариты сварочной детали позиционера достаточно большие, следует брать в расчет наклон рабочего стола. Необходимо понять, будет ли угол наклона соответствовать положению сварки сварочного элемента.

Если происходит соприкосновение наклонного угла со сварочной заготовкой, выбирая верстак, обращайте внимание на то, чтобы он был с большим зазором от земли. Только в этом случае будет обеспечено требование к обработке всей сварки.

Тестируем работу. Приобретать стоит устройство с повышенной надежностью, полностью безопасное. Позиционер должен быть оптимальной открытым, с небольшой рабочей высотой, небольшого размера, чтобы операторам было комфортно работать и размещать установку.

Когда высота сварочной операции сварочной заготовки большая, оператор сможет во время работы использовать подкладки, изменять высоту положения. Это становится возможным за счет применения гидравлической подъемной платформы.

Выбираем оптимальную скорость вращения. При выборе сварочного позиционера важно учитывать данную характеристику. Будет ли скорость вращения неизменной или ее можно регулировать?

В последнем случае следует выяснить, меняется ли скорость плавно или же резко. Данную особенность нужно учитывать, чтобы повысить качество работы.

Чтобы правильно выбрать сварочный позиционер, учитывайте нижеследующие характеристики:

- Грузоподъемность. Выбор этого параметра зависит от наибольшего веса заготовок, с которыми вы будете работать. Если грузоподъемность сварочного позиционера большая, чтобы изменять положение рабочего стола, используется гидравлический привод либо редуктор, то есть зубчатая передача.

- Функциональные возможности. Здесь нужно учитывать то, насколько сложную работу придется выполнять. Если ваш бюджет неограничен, следует приобрести устройство, позволяющее регулировать положение рабочего стола по 2–3 осям. С его помощью вы сможете делать угловые, стыковые и кольцевые швы.

- Скорость вращения.

- Угол наклона стола. Зависит от конструкции с регулировкой от — 90 до + 90 градусов у двухстоечных позиционеров в обе стороны либо до 135 градусов в одну у других.

- Величина эксцентриситета детали при вращении. Сварочные позиционеры с ЧПУ оснащены автоматическим поддержанием длины дуги на заданном уровне.

С помощью сварочного позиционера можно выполнять не только окраску и наплавку, но также шлифовать детали, просверливать отверстия. Кроме того, оборудование применяется для того, чтобы быстрее собирать простые изделия, а также узлы более сложных конструкций.

Для оптимизации сварочных работ следует выбирать универсальный позиционер. С его помощью вы сможете производить практически все виды сварки. Такое устройство позволяет выполнять основные манипуляции, менять угол наклона, осуществлять вращение заготовки.

На производстве следует использовать автоматические сварочные позиционеры. С их помощью позиционирование деталей будет происходить с оптимальной скоростью за счет работы блоков ЧПК и электронных двигателей.

Если вы планируете приобрести сварочный позиционер для личных нужд, к примеру когда у вас частная мастерская, стоит выбирать бюджетные ручные модели. Они позволят выполнять практически все виды сварочных работ, добиваясь высокого качества.

Читайте также: