Процесс образования сварочного шва

Обновлено: 17.05.2024

Торопить женщину - то же самое, что пытаться ускорить загрузку компьютера. Программа все равно должна выполнить все очевидно необходимые действия и еще многое такое, что всегда остается сокрытым от вашего понимания. Законы Мерфи (еще. )

Образование - сварной шов

Образование сварного шва при электроконтактной сварке происходит в результате одновременно протекающих и взаимосвязанных процессов нагрева свариваемых металлов током и их пластической деформации под действием приложенного усилия сжатия. При подаче тока в сварочную цепь и мгновенном нагреве контактирующие выступы под действием приложенного усилия сжатия быстро сближаются и входят в соприкосновение с расположенными рядом участками. Зона нагрева свариваемых металлов при этом расширяется, а сопротивление контакта и плотность тока уменьшаются. При дальнейшем нагреве и продолжающемся действии усилия сжатия свариваемые металлы подвергаются пластической деформации и плавятся. Получаемое соединение должно быть равнопрочно основному металлу. [2]

Образование сварного шва может выполняться пластинчатыми электродами или шестью проволочными электродами одновременно при помощи двух электросварочных аппаратов типа А-372 р или с помощью плавящегося мундштука. [3]

Для образования сварного шва электроду сообщается сложное движение, которое состоит из движения по направлению к изделию, движения вдоль шва и движения поперек шва. [5]

Процесс образования сварного шва может быть представлен следующим образом: основной металл расплавляется дугой на некоторую глубину; давлением дуги жидкий металл вытесняется назад; в основном металле образуется канавка, лишь частично заполненная жидким металлом. [6]

Механизм образования сварного шва в обоих видах сварки с квазисплавлением одинаков, отличие состоит в способе введения тепловой энергии в зону соединения свариваемых тел. При термокомпрессионной сварке тепло поступает от нагретого жала инструмента. При контактной сварке расщепленным электродом выделяется джоулево тепло при протекании импульса тока через зону соединения. В обоих случаях разогрев сопровождается пластической деформацией зоны соединения под действием приложенной силы. От усиления сжатия и температуры зависит степень пластической деформации привариваемой проволоки, прочность сварного соединения. [7]

Процесс образования сварного шва является сложным металлургическим процессом. [8]

Процесс образования сварного шва является сложным металлурги - ческим процессом, протекающим в следующих характерных для него условиях: 1) при высокой температуре; 2) в небольшом объеме расплавленного металла; 3) в течение короткого времени; 4) при быстром отводе тепла в прилегающий твердый металл; 5) при участии двух разных металлов; 6) при интенсивном воздействии окружающих газов и шлака. [10]

При образовании сварного шва эффективная тепловая мощность дуги расходуется на расплавление основного и присадочного металла. [11]

При образовании сварного шва эффективная тепловая мощйость дуги расходуется на расплавление основного и присадочного металла. [13]

При образовании сварного шва эффективная тепловая мощность дуги расходуется на расплавление основного и присадочного металла. [15]

Процесс образования сварного шва.

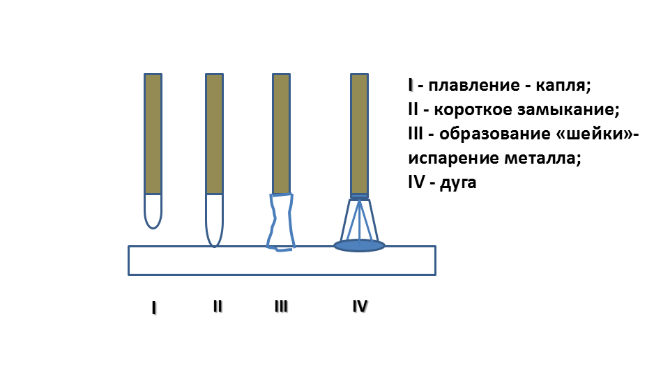

Процесс переноса металла электрода к изделию включает этапы, показанные на рисунке 7, которые прокомментированы ранее (где объясняются способы возбуждения сварочной дуги). Этот процесс повторяется с переходом каждой капли.

Рисунок 7 – Схема переноса металла электрода на изделие

Перенос металла от электрода к металлу может быть разным (в зависимости от способа сварки, а, следовательно, и силы сварочного тока):

- крупнокапельный, характерный для ручной дуговой сварки покрытым электродом;

- мелкокапельный, наблюдается при сварке под флюсом и в защитных газах;

- струйный, имеет место при сварке в аргоне на больших токах.

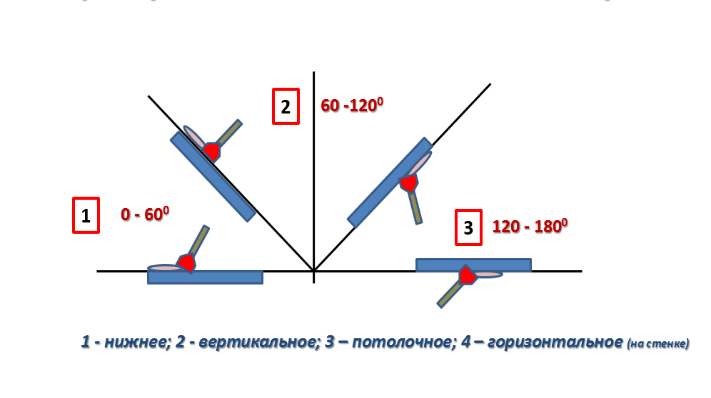

В зависимости от положения свариваемых конструкций сварка может выполняться в различных пространственных положениях, что определяет выбор способа, режимов и технологии сварки (см. рис. 8).

Силы, действующие на каплю при её переходе в сварочную ванну:

• Силы тяжести- содействуют или препятствуют переходу – в зависимости от пространственного положения сварки;

• Силы поверхностного натяжения – («втягивают» каплю в сварочную ванну) – способствуют переносу металла в сварочную ванну;

• Газовое дутье - возникает за счет испарения металла электрода и давления газов от сгорания обмазки, направлено от электрода к изделию, т.е. способствует переходу капли металла от электрода в сварочную ванну;

• Внутренне газовое давление – газы внутри капли расширяются и разрывают каплю, что способствует переносу металла в сварочную ванну;

• Сжимающие электромагнитные силы – силовое поле стремится уменьшить поперечное сечение проводника в перешейке,отрывая каплю от электрода, т.е. способствуя переходу капли металла в сварочную ванну;

• Продольная электрическая сила – направлена от электрода - к изделию (плотность тока на электроде больше, чем на изделии), способствует переносу металла в сварочную ванну.

Рисунок 8 – Пространственные положения сварки

Сварочной ванной (см. рис. 9) называют объем металла, находящийся в данный момент времени в расплавленном состоянии. Размеры сварочной ванны: длина, ширина и глубина (провар), - зависят от способа сварки (см. рис. 9) и влияют на процесс формирования сварного шва, а также технологию сварки.

Рисунок 9 – Сварочная ванна

Контрольные вопросы:

1. Объясните, от чего зависит количество теплоты, выделяемое при сварке. Какая из величин в формуле (2) используется для повышения производительности процесса сварки (увеличения количества теплоты)?

2. Проанализируйте распределение теплоты (тепловой баланс) при сварке под флюсом и назовите полезные составляющие (с точки зрения сварочного процесса) и потери.

3. Что такое прямая и обратная полярность? В каких случаях и с какой целью используется сварка на обратной полярности?

4. Перечислите силы, способствующие и препятствующие переходу капли расплавленного металла электрода в сварочную ванну. Как Вы считаете, почему возможна сварка не только в нижнем, но и других пространственных положениях?

Процесс образования соединения при сварке

Процесс образования соединения при сварке происходит в три стадии. На первой стадиидостигается физический контакт, т.е. осуществляется сближение соединяемых веществ на расстояния, необходимые для межатомного взаимодействия. На второй стадиипроисходит химическое взаимодействие и заканчивается процесс образования прочного соединения. Эти две стадии характерны для микроучастков. В микрообъемах процесс сварки завершается третьей стадией— диффузией.

Для качественного соединения материалов необходимо обеспечить контакт по большей части стыкуемых поверхностей и их активацию. Активацияповерхностей состоит в том, что поверхностным атомам твердого тела сообщается некоторая энергия, необходимая для обрыва связей между атомами тела и атомами внешней среды и для повышения энергии поверхностных атомов до уровня энергетического барьера схватывания, т.е. для перевода их в активное состояние. Такая энергия может быть сообщена в виде теплоты (термическая активация), упругопластической деформации (механическая активация) и других видов воздействия.

При сварке плавлениемметалл соединяемых элементов (рис. 18.1, а) в месте сварки доводится до жидкого состояния теплотой, при этом происходит локальное расплавление основного (свариваемого) металла по кромкам соединяемых элементов. Сварка может осуществляться за счет расплавления основного металла или основного и дополнительного (присадочного) металлов. В практике преимущественное применение находит второй вариант.

Расплавленные основной и дополнительный металлы самопроизвольно, без приложения внешних сил, сливаются в общую сварочную ванну(рис. 18.1, б), смачивающую оставшуюся твердую поверхность соединяемых элементов. При этом происходит сближение атомов металла сварочной ванны и основного металла до расстояния, при котором возникают атомно-молеку- лярные связи. В процессе расплавления металла устраняются неровности поверхности, органические пленки, адсорбированные газы, оксиды и другие загрязнения, мешающие сближению атомов. Межатомному сцеплению способствует повышенная подвижность атомов, обусловленная высокой температурой расплавленного металла.

По мере удаления источника нагрева жидкий металл остывает и происходит его затвердевание — кристаллизация.Кристаллизация начинается на границе раздела между твердым основным металлом и расплавленным металлом сварочной ванны. Граница раздела является поверхностью охлаждения основного и присадочного материала.

Зародышевыми центрами кристаллизации являются оплавленные зерна основного металла, на которых, как на своеобразной подложке, начинают расти первичные столбчатые кристаллы сварного шва (рис. 18.1, в).Эти кристаллы растут нормально к поверхности охлаждения в глубь жидкого металла ванны и имеют вид дендритов разной величины.

При сравнительно малой продолжительности существования сварочной ванны (малый объем ванны, повышенная скорость сварки) столбчатые кристаллы могут прорасти до встречи в области центральной линии шва (рис. 18.1; г).При большой ванне и медленной ее кристаллизации в центральной части сварочного шва образуется небольшая зона равноосных кристаллов (рис. 18.1, д). После завершения кристаллизации сварочной ванны образуется монолитный, имеющий литую структуру шов, соединяющий в единое целое ранее разобщенные детали.

При сварке давлением(в твердом состоянии) сближение атомов и активация (очистка) поверхностей достигаются в результате совместной упругопластической деформации в месте контакта соединяемых материалов, часто с дополнительным нагревом.

Первая стадия сварки характеризуется деформацией как микрошероховатостей, так и волнистостей на соединяемых поверхностях (рис. 18.2, а). В зависимости от количества оксидных и адсорбционных наслоений в процессе сближения могут создаваться металлические связи в масштабе немногих микроскопических островков, но прочной связи не наблюдается.

Под действием усилияFвозможно фактическое соприкосновение отдельных микровыступов. Для реального металла, деформируемого на воздухе, в лучшем случае только десятитысячные доли общей площади контакта приходят в такое близкое соприкосновение. На остальной плоскости зазоры между контакти- руемыми деталями измеряются долями микрометра или даже микрометрами. При этом даже высокие давления не способны в холодном состоянии создать через эти плоскости непосредственный контакт. Этот процесс происходит более эффективно при нагреве соединяемых поверхностей.

В процессе сближения, т.е. при одновременном деформировании микрошероховатостей и волнистостей, начинается вторая стадия сварки — формирование физического контакта. В его ходе осуществляются схватывание отдельных атомов, их химическое взаимодействие и образование общих кристаллов на границе раздела соединяемых поверхностей. В дальнейшем идет процесс рекристаллизации и создания прочного сварного соединения (рис. 18.2, б).

Длительность стадий образования физического контакта и химического взаимодействия здесь существенно больше, чем при сварке плавлением, и зависит от ряда факторов: физико-химических и механических свойств соединяемых материалов, состояния их поверхности, состава внешней среды, характера приложения давления и других средств активации (ультразвук, трение и т.д.).

Виды сварных соединений и швов

Сварка — это процесс получения неразъемных соединений металлических деталей в узлах и целых конструкциях, осуществляемый за счет межатомных сил сцепления. По своей природе сварка — сложный и разнообразный по форме металлургический процесс. Образование сварных соединений происходит в большинстве случаев при нагреве в узкой зоне кристаллизации с образованием сварного шва, за счет свариваемого металла или при помощи промежуточного, называемого присадочным.

Все способы сварки (рисунок 49) можно разделить на две группы: сварка совместной пластической деформацией соединяемых деталей (стыков) (сварка давлением); сварка совместным плавлением этих стыков. Существуют также промежуточные методы сварки с применением одновременно пластической деформации и плавления. К ним относят три метода электрической контактной сварки: точечную, роликовую (шовную) и стыковую.

В последнее время начали применять также сварку взрывом и плазменную сварку.

Для быстрого нагрева и плавления металлов в процессе сварки используют различные источники тепловой энергии. Основными из них являются электрический ток и газовое пламя.

Рисунок 49. Классификация процессов сварки

В зависимости от способа подачи присадочного металла и флюсов к месту сварки (соединения деталей) различают ручной, автоматический и полуавтоматический способы сварки.

Виды сварных соединений и швов

В сварных конструкциях различают стыковые, нахлесточные, угловые, тавровые и заклепочные соединения.

Стыковые соединения (рисунок 50.а — ж) различают по виду предварительной подготовки кромок. В зависимости от толщины свариваемого металла производят различную подготовку кромок, которая для ручной электродуговой сварки и автоматической сварки под слоем флюса регламентируется соответственно ГОСТ 5264—58 и ГОСТ 8713 — 58. При толщине металла до 3 мм применяют отбортовку без зазора (рисунок 50.а), высота бортика h — 2 s; при толщине металла до 4 (иногда до 8 мм) сварку производят без разделки кромок (скосов) при зазоре до 2 мм (рисунок 50.б). Металл толщиной 13 — 15 мм сваривают с односторонней V — образной разделкой кромок (рисунок 50.в). При толщине металла больше 15 мм рекомендуется двусторонняя Х—образная разделка кромок (рисунок 50.г). Металл толщиной более 20 мм сваривают с чашеобразной разделкой кромок, которая может быть односторонней и двусторонней (рисунок 50.д, е).

Рисунок 50. Виды сварных соединений

Соединения внахлестку (рисунок 50.ж) выполняют угловыми швами, величина нахлестки равна трех—пятикратной толщине свариваемых элементов.

Угловые соединения (рисунок 50.з) производят без скоса и со скосом кромок.

Тавровые соединения выполняют приваркой одного элемента изделия к другому (рисунок 50.и). Без скоса кромок сваривают конструкции с малой нагрузкой. При изготовлении ответственных конструкций с элементами толщиной 10—20 мм применяют односторонний скос, а при толщине более 20 мм — двусторонний. Подготовка кромок для ручной сварки регламентируется ГОСТ 5264 — 69; для автоматической — ГОСТ 8713 — 70.

По положению в пространстве швы могут быть нижние и горизонтальные (рисунок 51.а, б), вертикальные (рисунок 51.в) и потолочные (рисунок 51.г). Наиболее легко выполнять нижние швы; их можно располагать на нижней горизонтальной плоскости в любом направлении, Вертикальные швы располагают на вертикальной плоскости в любом направлении. Наиболее трудны для выполнения потолочные швы; они располагаются в любом направлении на верхней горизонтальной плоскости.

Рисунок 51. Типы швов при различном положении в пространстве:

а – нижние; б – горизонтальные; в – вертикальные; г – потолочные

Типы швов по отношению к направлению действующих на них усилий (рисунок 52) разделяют на фланговые 1, лобовые 2 и косые 3.

Рисунок 52. Типы швов в зависимости от их положения относительно действия внешних сил:

1 – фланговый; 2 – лобовой; 3 – косой

Швы можно выполнять непрерывными и прерывистыми в зависимости от действующей нагрузки.

Строение сварного шва после затвердевания и распределения температуры малоуглеродистой стали показаны на рисунке 53. Наплавленный металл 2 получается в результате перевода присадочного и частично основного металлов в жидкое состояние, образования жидкой ванночки и последующего затвердевания, в процессе которого расплавленный металл соединяется с основным 1. В узкой зоне сплавления 3 кристаллизуются зерна, принадлежащие основному и наплавленному металлу. Во всяком сварном шве образуется зона термического влияния 4, которая располагается в толще основного металла. В этой зоне под влиянием быстрого нагрева и охлаждения в процессе сварки изменяется лишь структура металла, а его химический состав остается неизменным.

Свойства металла в зоне шва определяются условиями плавления, металлургической обработки основного и присадочного металлов и кристаллизации металла шва при охлаждении. Свойства сварного соединения в целом определяются характером теплового воздействия на металл в околошовных зонах.

Во время плавления основной и присадочный металлы сильно перегреваются иногда до температур, близких к температуре кипения. Эго приводит к испарению металла и изменению химического состава сплава. Наличие газовой атмосферы вокруг плавящегося металла приводит в ряде случаев к окислению, взаимодействию металла с азотом и растворению в металле газов. Все это изменяет химический состав наплавленного металла, создает в нем окислы и другие неметаллические включения, поры и трещины. Чем чище наплавленный металл, тем выше механические свойства сварного шва

Рисунок 53. Строение сварочного шва (а) и структурные превращения малоуглеродистой стали в зоне термического влияния (б)

С целью повышения качества наплавленного металла вокруг жидкого металла создают специальную газовую атмосферу, защищающую его от воздействия воздуха, раскисляют и прикрывают жидкую ванночку специальными шлаками.

Строение сварного шва после затвердевания и распределения температуры в малоуглеродистой стали показаны на рисунке 53.б. Зона Iпримыкает непосредственно к металлу шва. Основной металл на этом участке в процессе сварки частично расплавляется и представляет собой смесь твердой и жидкой фаз.

Наплавленный металл имеет столбчатое (дендритное) крупнозернистое строение, характерное для литой стали. Если наплавленный металл или соседний с ним участок был сильно перегрет, то при охлаждении на этом участке (зона II) зерна основного металла (малоуглеродистой стали) образуют грубоигольчатую так называемую видманштеттовую структуру.

Металл этой зоны обладает наибольшей хрупкостью и является самым слабым местом сварного соединения. В зоне III температура металла не превышает 1100 °С. Здесь наблюдается структура нормализованной стали с характерным и мелкозернистым строением. Металл в этой зоне имеет более высокие механические свойства (в сравнении с металлом первых двух зон).

В зоне IV происходит неполная перекристаллизация стали, нагретой до температуры, лежащей между критическими точками Ас1 и Ac3. На этом участке после охлаждения наряду с крупными зернами феррита образуются мелкие зерна феррита и перлита. Металл этой зоны также обладает более высокими механическими свойствами.

В зоне V структурных изменений в стали не происходит, если сталь перед сваркой не подвергалась пластической деформации. В противном случае на этом участке наблюдается рекристаллизация.

В зоне VI сталь не претерпевает видимых структурных изменений. Однако на этом участке наблюдается резкое падение ударной вязкости (синеломкость).

Структурные изменения основного металла в зоне термического влияния незначительно отражаются на механических свойствах малоуглеродистой стали при сварке ее любыми способами. Однако при сварке некоторых конструкционных сталей в зоне термического влияния возможно образование закалочных структур, которые резко снижают пластические свойства сварных соединений и часто являются причиной образования трещин.

Размеры зоны термического влияния зависят от способа и технологии сварки и рода свариваемого металла. Так, при ручной дуговой сварке стали тонкообмазанными электродами (обмазку применяют в виде покрытия для защиты сварного шва от воздействия внешней среды) и при автоматической сварке стали под слоем флюса размеры зоны термического влияния минимальны (2 — 2,5 мм); при сварке электродами с толстой обмазкой протяженность этой зоны равна 4 — 10 мм, а при газовой сварке — 20 — 25 мм.

Большая Энциклопедия Нефти и Газа

Процесс образования сварного соединения плавлением протекает в две стадии ( рис. 136): 1) расплавление кромок металла, сопровождающееся образованием общего объема жидкого металла, и 2) затвердение этого объема металла. Следствием образования объема жидкого металла является возникновение межфазной границы жидкость - твердый металл. [2]

Процесс образования сварного соединения этим способом происходит по схеме, весьма близкой к соединению идеально чистых поверхностей. [3]

Процесс образования сварного соединения плавлением протекает в две стадии ( рис. 27.3); 1) расплавление кромок металла, сопровождающееся образованием общего объема жидкого металла, и 2) затвердевание этого объема металла. Следствием образования объема жидкого металла является возникновение межфазной границы жидкость - твердый металл. [5]

Процесс образования сварного соединения этим способом происходит по схеме, весьма близкой к схеме соединения идеально чистых поверхностей. [7]

Процесс образования сварного соединения происходит за счет переноса капель жидкого электродного металла через дугу на свариваемое изделие. [9]

Процесс образования сварного соединения ранее обычно связывали с нагревом металла до высоких температур. Современные представления о природе металлических межатомных связей показывают возможность использования этого механизма для соединения металлов в твердом состоянии. [10]

Процесс образования сварного соединения начинается с нагрева и расплавления основного и присадочного металлов. Кристаллизацией называется процесс образования зерен из расплавленного металла при переходе его из жидкого состояния в твердое. Процесс кристаллизации сварных швов отличается от кристаллизации слитков высокими скоростями. Различают первичную и вторичную кристаллизации. [12]

Процесс образования сварного соединения состоит из трех этапов: I - начала сварки ( зажигание дуги и установление устойчивого дугового разряда); II - поддержания разряда и перемещения дуги вдоль кромок; III - прекращения сварки. [14]

Процесс образования сварного соединения при сварке плавлением в известной мере аналогичен процессу отливки металла в изложницу. Металл шва всегда имеет литую структуру. Однако условия протекания процессов сварки и литья не одинаковы. При отливке стали в изложницу охлаждение слитка протекает сравнительно медленно, за исключением его наружных слоев. При сварке же процесс кристаллизации может идти очень быстро. Так, при дуговой сварке углеродистых сталей благодаря высокому нагреву и быстрому охлаждению обычно образуется мелкозернистая структура. Кроме того, вследствие наличия резкого охлаждения в областях, примыкающих к основному металлу, и на поверхности шва возможно образование кристаллов вытянутой формы с осями, направленными перпендикулярно к поверхностям охлаждения. При газовой сварке наплавленный металл охлаждается сравнительно медленно и поэтому столбчатая структура наблюдается только у поверхности шва. [15]

Читайте также: