Проектирование сварочного участка атп

Обновлено: 03.05.2024

В ходе выполнения данного курсового проектирования спроектировал сварочный участок на 260 автомобилей МАЗ 53371.

Рассчитал производственную программу, годовой объем работ, численность производственных рабочих, подобрал технологическое оборудование, рассчитал производственную площадь, составил технологическую карту.

Закрепил, усовершенствовал и пополнил знания и навыки, полученные в процессе обучения по организации производства и технологии технического обслуживания и ремонта автомобилей; углубил знания по научной организации труда и проектированию автотранспортных предприятий; изучил передовые методы производства и получил навыки по организации технического обслуживания; научился подбирать и анализировать материалы технологического и конструкторского характера.

Содержание работы

Введение 4

1.Общая часть 5

2.Технологический расчет проектируемого предприятия 7

2.1 Исходные данные для расчета 7

2.2 Расчет годовой производственной программы 9

2.2.1 Корректирование периодичности ТО и пробега автомобилей до КР 9

2.2.2 Расчет годового пробега автомобилей 10

2.2.3 Расчет годовой производственной программы 11

2.2.4 Расчет суточной производственной программы 12

2.3 Расчет годового объема работ 12

2.3.1 Корректирование трудоемкости ТО и ТР 12

2.3.2 Расчет годового объема работ по ТО, ТР и самообслуживанию 13

2.4 Расчет численности производственных рабочих 16

3 Проектирование производственного подразделения 17

3.1 Технологический процесс в подразделении 17

3.2 Подбор технологического оборудования 18

3.3 Расчет производственных площадей 19

4. Организация производства 25

4.1 Организация управления предприятием 25

4.2 Распределение рабочих по специальностям, рабочим местам 27

4.3. Составление технологической карты 27

5 Конструкторская часть 28

5.1 Назначение и область применения приспособления 28

5.2 Принцип действия приспособления 29

Заключение 30

Список использованных источников 31

Файлы: 7 файлов

Записка.doc

L г =260·150·305·0,93=11062350 км

2.2.3 Расчет годовой производственной программы

Число технических обслуживаний ЕО (Nео г ), ТО-1 (N1 г ),ТО-2(N2 г )

определяется в целом по парку или по каждой группе автомоби-

лей (автобусов) имеющих одинаковую периодичность обслуживания.

Nкр г =11062350/359100=31 а/м

N1 г =11062350/6300-31-554=1171 а/м

N2 г = 11062350/18900-31=554 а/м

Nео г = 11062350/450=24583 а/м

Расчет программы по диагностированию:

Nд-1 г =1,1·1171+554=1842 а/м

2.2.4 Расчет суточной производственной программы

где, Ni г – годовая программа по каждому виду ТО или диагнос-

тики в отдельности;

Дрг i – годовое число рабочих дней зоны, предназначенных для

выполнения того или иного вида ТО или диагностирования

Дрг ео = Дрг 2 = Дрг д-2 =305 дней [2, таблица 3].

Дрг i = Дрг д-1 =305 дней [2, таблица 3].

Nео с =24583/305=80,6 а/м, принимаем Nео с =81 а/м

Nто-1 c =1171/305=3,84 а/м, принимаем Nто-1 c =4 а/м

Nто-2 с =554/305=1,81 а/м, принимаем Nто-2 с =1 а/м

Nд-1 c =1842/305=6,03 а/м, принимаем Nд-1 c =6 а/м

Nд-2 c =665/305 =2,18 а/м, принимаем Nд-2 c =2 а/м

2.3 Расчет годового объема работ

2.3.1 Корректирование трудоемкости ТО и ТР

где, Км – коэффициент, учитывающий снижение трудоемкости за

счет механизации работ ЕО.

где, М – доля работ, выполняемых механизированным способом

М=77 [2, таблица 4].

2.3.2 Расчет годового объема работ по ТО, ТР самообслуживанию

Тео г =24583 ·0,08=1967 чел-ч.

Т1 г =1171·4,37=5117 чел-ч.

T2 г =554·10,83=6000 чел-ч

Где Стр = 0,15-0,20 – доля сопутствующего ТР, зависящая от «возраста» автомобилей , принимается самостоятельно или по данным АТП.

Расчет годового объема работ по ТР:

Ттр г =(11062350 /1000) ·6,4=70799 чел-ч.

Расчет объема работ по самообслуживанию:

где, Квсп – объем вспомогательных работ по предприятию, зависящий от количества автомобилей обслуживаемых и ремонтируемых на данном АТП.

Ксам – объем работ по самообслуживанию предприятия.

Расчет годового объема работ в проектируемом подразделении

Для формирования объемов работ, выполняемых на постах зон ТО, ТР и производственных участках, а также для определения числа рабочих по специальностям производится распределение годовых объемов работ ТО-1, ТО-2, ТР по их видам в процентах, а затем в человеко-часах.

Годовой объем работ производственного отделения определяется по каждой марке автомобиля по формуле

где – процент объема работ, выполняемых по ТР в данном отделении.

- процент объема работ, выполняемых при ТО-2 и приходящихся на данное отделение. В основном это работы по системе питания, электротехнические, аккумуляторные и шиномонтажные, выполняемые в соответствующих отделениях.

В3 - процент объема работ, выполняемых по самообслуживанию и приходящихся на данное отделение.

Расчет годового объема работ по диагностированию

Тд-1 г =5117 ·0,1+0,5·70799·0,01=866 чел-ч.

Тд-2 г =6000·0,1+0,5·70799·0,01= 954 чел-ч.

При организации работ по Д-1 и Д-2 на отдельных постах сле-

дует скорректировать годовые объемы работ ТО-1, ТО-2 и ТР пу-

тем исключения из них объемов работ выполняемых при ТО-1,

Т1 г1 =5117-866 =4251 чел-ч.

Т2 г1 =6000-954 =5046 чел-ч.

где, Т1 г1 , Т2 г1 , Ттр г1 – скорректированные годовые объемы работпо ТО, чел-ч.

2.4 Расчет численности производственных рабочих

К производственным рабочим относятся рабочие зон и участков, непосредственно выполняющие работы по ТО и ТР подвижного состава.

Различают технологически необходимое (явочное) и штатное (списочное) число рабочих.

Технологически необходимое число рабочих обеспечивает выполнение суточной, а штатное – годовой объем производственных программ (объемов по ТО и ТР).

Технологически необходимое (явочное) число рабочих сварочного участка определяется:

где, Тi г -годовой объем работ на зоне ТО,ТР или участку

Р т – технологически необходимое число рабочих

Фт – годовой фонд времени технологически необходимого

рабочему при 1-сменной работе, ч.

где, Чн –продолжительность работы рабочего времени в течении недели.

Дн – число рабочих дней в неделе

Дп – число предпраздничных дней в году

Др.г. – число рабочих дней в году

3 Проектирование производственного отделения

3.1 Технологический процесс в подразделениях

В сварочном участке производят сварочные работы. Сварочные работы предназначены для ликвидации трещин, разрывов, а также прикрепления кронштейнов, уголков и т.п. В АТО применяют электродуговую, точечную и газовую сварку. Сквозные пробои, трещины устраняются с помощью газовой сварки. Основными задачами организации труда являются: увеличение производительности труда на основе применения передовой техники, технологии и обмена производственным опытом, улучшение условий труда и его облегчение путем механизации и автоматизации работ, улучшение санитарно-гигиенических условий труда, состояния техники безопасности, повышение квалификации и культурно-технического уровня рабочих, укрепление трудовой дисциплины и широкое развитие социалистического соревнования.

Повышение производительности труда в значительной мере зависит от правильной организации рабочего места. Мероприятия по правильной

рациональной организации рабочего места должны обязательно предусматриваться в планах научной организации труда (НОТ).

Рабочее место должно быть оборудовано шкафом для хранения инструмента, электродов и чертежей, сборочно-сварочными приспособлениями, сварочными столами. Все инструменты следует располагать в определенном порядке, чтобы они всегда находились под рукой.

Рабочее место для сварки тяжелых изделий необходимо оборудовать

подъемными и поворотными приспособлениями.

В зависимости от размеров изделий и характера сварочных работ рабочее место может быть расположено в отдельной кабине или в цехе у сварочного стенда, или на монтажной площадке. Размеры кабины в плане 2X2 или 2x2,5 м. На рис. 215 показана типовая кабина для ручной дуговой сварки. Если кабина расположена на поточной линии или конвейере, то в боковых стенках ее делаются проемы для прохождения конвейера с деталями, закрываемые дверцами или брезентовыми шторами.

3.2 Подбор технологического оборудования.

Основное технологическое оборудование подбирается по табелям технологического оборудования, справочникам и каталогам, а также по каталогу нестандартного оборудования, разработанного и выпускаемого научно – производственным объединением НПО “Транс-техника”.

Разработка сварочного участка АТП на 260 автомобилей МАЗ 53371

Площадь занимаемая оборудованием =7,2 м 2

3.3 Расчет производственной площади

где − площадь участка (отделения)

− суммарная площадь оборудования в плане, расположенная вне площади занимаемой автомобилем

Кпл - коэффициент плотности расстановки постов и оборудования, зависящий от назначения производственного помещения

=5 [2, страница 23]

Техника безопасности при работах в сварочном отделении

1. Общие положения

1.1. Настоящие Правила предусматривают основные противопожарные требования, обязательные к выполнению при проведении сварочных и других огневых работ на всех объектах народного хозяйства, независимо от их ведомственной принадлежности.

1.2. Ответственность за обеспечение мер пожарной безопасности при проведении сварочных и других огневых работ возлагается на руководителей предприятий, цехов, лабораторий, мастерских, складов, участков, установок, учреждений и хозяйств, в помещениях или на территориях которых будут проводиться огневые работы.

1.3. Руководители и инженерно-технические работники предприятий, цехов, установок и других производственных участков обязаны выполнять сами и следить за строгим выполнением настоящих Правил. Утрачивают силу «Инструкция о мерах пожарной безопасности при проведении огневых работ на промышленных предприятиях и на других объектах народного хозяйства» утвержденная УПО МООП РСФСР 8 июля 1963 г., а также аналогичные инструкции и правила, изданные (утвержденные) органами пожарной охраны других союзных республик.

1.4. На основе настоящих Правил министерства и ведомства, а также руководители объектов могут издавать инструкции о мерах пожарной безопасности при проведении огневых работ применительно к отдельному производству с учетом его специфики.

1.5. Места проведения сварочных и других огневых работ (связанных с нагреванием деталей до температур, способных вызвать воспламенение материалов и конструкций), могут быть:

- постоянными, организуемыми в специально оборудованных для этих целей цехах, мастерских или на открытых площадках;

- временными, когда огневые работы проводятся непосредственно в строящихся или эксплуатирующихся зданиях, жилых домах и других сооружениях, на территориях предприятий в целях ремонта оборудования или монтажа строительных конструкций.

1.6. К проведению сварочных и других огневых работ допускаются лица, прошедшие в установленном порядке проверочные испытания в здании требований пожарной безопасности с выдачей специального талона по форме приложения № 9.1.

1.7. Постоянные места проведения огневых работ на открытых площадках и в специальных мастерских, оборудованных в соответствии с настоящими Правилами и правилами по техни ке безопасности, определяются приказом руководителя предприятия (организации).

1.8. Места проведения временных сварочных и других огневых работ могут определяться только письменным разрешением лица, ответственного за пожарную безопасность объекта (руководи тель учреждения, цеха, лаборатории, мастерской, склада и т.п.). Форма разрешения прилагается (приложение № 9.2).

1. Проведение огневых работ без получения письменного разрешения может быть допущено на строительных площадках и в местах, не опасных в пожарной отношении, только специалистами высокой квалификации, хорошо знающими настоящие Правила и усвоившими программу пожарно-технического минимума. Список специалистов, допущенных к самостоятельному проведению огневых работ без получения письменного разрешения, объявляется руководителем объекта.

2. Места и порядок проведения огневых работ с территориальными органами пожарной охраны, как правило, не согласовываются.

3. Порядок оформления разрешений и осуществления контроля за соблюдением мер пожарной безопасности при проведении огневых работ на объектах, охраняемых пожарной охраной МВД, определяется Наставлением по организации профилактической работы на этих объектах.

1.9. Разрешение на проведение временных ( разовых) огневых работ дается только на рабочую смену. При проведении одних и тех же работ, если таковые будут производиться в течение нескольких смен или дней, повторные разрешения от администрации предприятия (цеха) не требуются. В этих случаях на каждую следующую рабочую смену, после повторного осмотра места указанных работ, администрацией подтверждается ранее выданное разрешение, о чем делается соответствующая в нем запись. При авариях сварочные работы производятся под наблюдением начальника цеха (участка) без письменного разрешения.

В целях обеспечения своевременного контроля за проведением огневых работ разрешения на эти работы от администрации объекта или цеха должны поступать в пожарную охрану, а там, где ее нет, в добровольную пожарную дружину (ДПД) накануне дня их производства.

Приступать к огневым работам разрешается только после согласования их с пожарной охраной (ДПД) и выполнения мероприятий, предусмотренных в разрешении на проведение огневых работ.

1.10. На выходные и праздничные дни разрешение на проведение временных огневых работ оформляется особо. Администрацией должен быть организован контроль за проведением этих работ.

1.11. Порядок организации и проведения огневых работ на пожаро- и взрывоопасных предприятиях химической, нефтехимической, газовой, нефтеперерабатывающей и металлургической промышленности определяется особыми положениями и инструкциями, разрабатываемыми и утверждаемыми Госгортехнадзором и согласованными с органами Госпожнадзора. При этом во всех случаях разрешение на право проведения огневых работ на таких объектах выдается только главным инженером или лицом, его заменяющим.

1.12. Место проведения огневых работ необходимо обеспечить средствами пожаротушения ( огнетушитель или ящик с песком, лопата и ведро с водой). При наличии в непосредственной близости от места сварки кранов внутреннего противопожарного водопровода напорные рукава со стволами должны быть присоединены к кранам. Все рабочие, занятые на огневых работах, должны уметь пользоваться первичными средствами пожаротушения.

1.13. В случае проведения огневых работ в зданиях, сооружениях или других местах при наличии вблизи или под местом этих работ сгораемых конструкций, последние должны быть надежно защищены от возгорания металлическими экранами или политы водой, а также должны быть приняты меры против разлета искр и попадания их на сгораемые конструкции, нижележащие площадки и этажи.

1.14. Проведение огневых работ на постоянных и временных местах без принятия мер, исключающих возможность возникновения пожара, категорически запрещается.

1.15. Приступать к проведению огневых работ можно только после выполнения всех требований пожарной безопасности (наличие средств пожаротушения, очистка рабочего места от сгораемых материалов, защита сгораемых конструкций и т.д.). После окончания огневых работ их исполнитель обязан тщательно осмотреть место проведения этих работ, полить водой сгораемые конструкции и устранить нарушения, могущие привести к возникновению пожара.

1.16. Ответственное лицо за проведение временных (разовых) огневых работ обязано проинструктировать непосредственных исполнителей этих работ (электросварщиков, газосварщиков, газорезчиков, бензорезчиков, паяльщиков и т.д.) о мерах пожарной безопасности, определить противопожарные мероприятия по подготовке места работ, оборудования и коммуникаций в соответствии с требованиями пожарной безопасности.

В период проведения этих работ ответственным лицом должен быть установлен контроль за соблюдением исполнителем огневых работ мер пожарной безопасности и техники безопасности.

1.17. Руководитель объекта или другое должностное лицо, ответственное за пожарную безопасность помещения (территории, установки и т.п.), должны обеспечить проверку места проведения временных огневых работ в течение 3-5 часов после их окончания.

1.18. В пожароопасных и взрывоопасных местах сварочные, газорезные, бензорезные и паяльные работы должны проводиться только после тщательной уборки взрывоопасной и пожароопасной продукции, очистки аппаратуры и помещений, полного удаления взрывоопасных пылей и веществ, легковоспламеняющихся и горючих жидкостей и их паров. Помещение необходимо непрерывно вентилировать и установить тщательный контроль за состоянием воздушной среды путем проведения экспресс-анализом с применением для этой цели газоанализаторов.

При рассмотрении вопроса проведения огневых работ в пожаро-взрывоопасных помещениях руководитель предприятия должен стремиться к тому, чтобы в этих помещениях проводились только работы, которые нельзя провести в местах постоянной сварки, или в помещениях, не опасных в пожарном отношении.

1.19. Перед сваркой емкостей (отсеки судов, цистерны, баки и т.д.), в которых находилось жидкое топливо, легковоспламеняющиеся и горючие жидкости, газы и т.д., должна быть произведена их очистка, промывка горячей водой с каустической содой, пропарка, просушка и вентилирование с последующим лабораторным анализом воздушной среды. Во всех случаях емкость должна быть отглушена от всех коммуникаций, о чем следует делать запись в журнале начальников смен или специальном журнале по установке и снятию заглушек на коммуникациях. Сварка должна производиться обязательно при открытых лазах, люках, пробках, а также при действующей переносной вентиляции.

1.20. Временные места проведения огневых работ и места установки сварочных агрегатов, баллонов с газами и бачков с горючей жидкостью, должны быть очищены от горючих материалов в радиусе не менее 5 м.

1.21. При проведении сварочных, бензорезных, газорезных и паяльных работ запрещается:

а) приступать к работе при неисправной аппаратуре;

б) производить сварку, резку или пайку свежеокрашенных конструкций и изделий до полного высыхания краски;

в) пользоваться при огневых работах одеждой и рукавицами со следами масел и жиров, бензина, керосина и других горючих жидкостей;

г) хранить в сварочных кабинах одежду, горючую жидкость и другие легкосгораемые предметы или материалы;

д) допускать к работе учеников и рабочих, не сдавших испытаний по сварочным и газопламенным

работам и без предварительной проверки их знаний правил пожарной безопасности;

е) допускать соприкосновение электрических проводов с баллонами со сжатыми, сжиженными и растворенными газами;

ж) производить сварку, резку, пайку или нагрев открытым огнем аппаратов и коммуникаций, заполненных горючими и токсичными веществами, а также находящихся под давлением негорючих жидкос тей, газов, паров и воздуха или под электрическим напряжением.

1.22. Лица, занятые на огневых работах, в случае пожара или загорания обязаны немедленно вызвать пожарную часть (ДПД) и принять меры к ликвидации загорания или пожара имеющимися средствами пожаротушения.

1.23. Лицо, ответственное за проведение огневых работ, обязано проверить наличие на рабочем месте средств пожаротушения, а после окончания работы осмотреть рабочее место, нижележащие площадки и этажи и обеспечить принятие мер, исключающих возможность возникновения пожара.

1.24. Огневые работы должны немедленно прекращаться по первому требованию представителя Госпожнадзора, госгортехнадзора, технической инспекции совета профсоюзов, профессиональной или ведомственной пожарной охраны, начальника добровольной пожарной дружины, пожарно-сторожевой охраны.

Технологический расчет

Коэффициент технической готовности автомобиля определяется по общей формуле №6:

где - среднесуточный пробег автомобиля км;

- простой в ТО и ТР, дней на 1000 км пробега;

-простой автомобиля в КР;

- пробег автомобиля до КР;

= 240 км(см. табл. 2.1);

=0,35 дней на 1000 км пробега (см. прил. 13[3]);

=20 дней (см. прил. 13[3]);

= 249600 км (см. табл. 2.4);

АТП с хорошо налаженной технической службой и при выполнении всех профилактических работ имеют коэффициент технической готовности для автобусов не ниже 0,9.

Определение коэффициента использования автомобилей

Коэффициент использования автомобилей определяется с учетом режима работы АТП в году, коэффициента технической готовности подвижного состава, а также простоев автомобилей по различным эксплуатационным причинам по формуле №7:

где - дни работы автомобилей в году;

-коэффициент технической готовности;

- коэффициент, учитывающий снижение использования технически исправных автомобилей в рабочие дни парка по эксплуатационным причинам; в пределах 0,93-0,97);

=305 дней (см. табл. 2.1);

Определение общего годового пробега парка

Общий годовой пробег (км) группы автобусов определяется по формуле №8:

где - списочное количество автомобилей;

- среднесуточный пробег автомобиля;

-расчетный коэффициент использования парка;

=300 единиц (см. табл. 2.1);

=240 км (см. табл. 2.1);

=0,69 (см. п. 3.2 расчета);

Определение производственной программы по ТО и автомобилей

Определение количества ТО в год определяется по формулам №9,10,11:

где -расчетная периодичность ТО-2;

-общий годовой пробег парка;

=14400 км (см. табл. 2.3);

=18133200 км (см. п. 3.3 расчета);

где-расчетная периодичность ТО-1 =3600

-общий годовой пробег парка

=3600 (см. табл. 2.3);

=18133200 (см. п. 3.3 расчета);

где -списочное количество автомобилей в парке;

Определение суточной программы по ТО

Определив суточную программу по виду ТО, необходимо выбрать и обосновать метод организации технологического процесса ТО,который может быть организован на универсальных постах или специализированных постах поточной линии.

Наиболее прогрессивным является поточный метод, так как он обеспечивает сокращение трудоемкости работ и повышение производительности труда вследствие специализации рабочих постов, возможности более широкой механизации работ, способствует улучшению условий труда и сокращению производственных площадей.

Выбр метода зависит от количества и типа подвижного состава, периода времени, отводимого на обслуживание, от режима работы автомобилей на линии. Поточный метод целесообразен при наличии в АТП большого количества однотипных автомобилей и относительно коротком промежутке времени, отводимом на обслуживание, а также при постоянном объеме работ.

При малой призводственной программе разнотипных автомобилей и различных режимах их работы, не обеспечивающих бесперебойное поступление автомобилей на ТО, более целесообразным является метод обслуживания на универсальных постах.

Точным критерием для выбора метода является суточная программа по каждому виду ТО. ТО - 1 и ТО - 2 могут быть организованы на поточных линиях при сменной программе не менее 12 - 15 обслуживаний для ТО - 1 и 5 - 6 обслуживаний для ТО - 2.

гд- годовая программа по ТО-1=

- годовая программа по ТО-2=

-количество дней работы зоны ТО в году=255

Определив суточную программу по виду ТО, выбираю метод организации технологического процесса ТО, который организован на специализированных постах поточной линии. Точным критерием для выбора метода является суточная программа по каждому виду ТО. ТО-1 и ТО-2 могут быть организованы на поточных линиях при сменной программе не менее 14 обслуживаний для ТО-1 и 5 обслуживаний для ТО-2.

Определение годового объема работ по ремонтным участкам.

где - общий годовой пробег парка.

- расчетная трудоемкость ТР на 1000км пробега.

С% - процент трудоемкости текущего ремонта, приходящийся на данное отделение, от общей трудоемкости участковых работ ТР

-18133200 км (см. п. 3.3 расчета);

-8,82 час/1000 (см. табл. 2.6);

Расчет явочных рабочих сварочно-жестяницкого участка.

Количество явочных рабочих участка определяется по формуле (14):

где - годовая трудоемкость работ проектируемого участка (см. п. 5.5.2 расчета);

- номинальный годовой фонд времени рабочих, согласно табл. 30 ОНТП-01-86, = 1830 часов для работ с вредными условиями труда ;

35.11. Проектирование сварочно-наплавочного участка

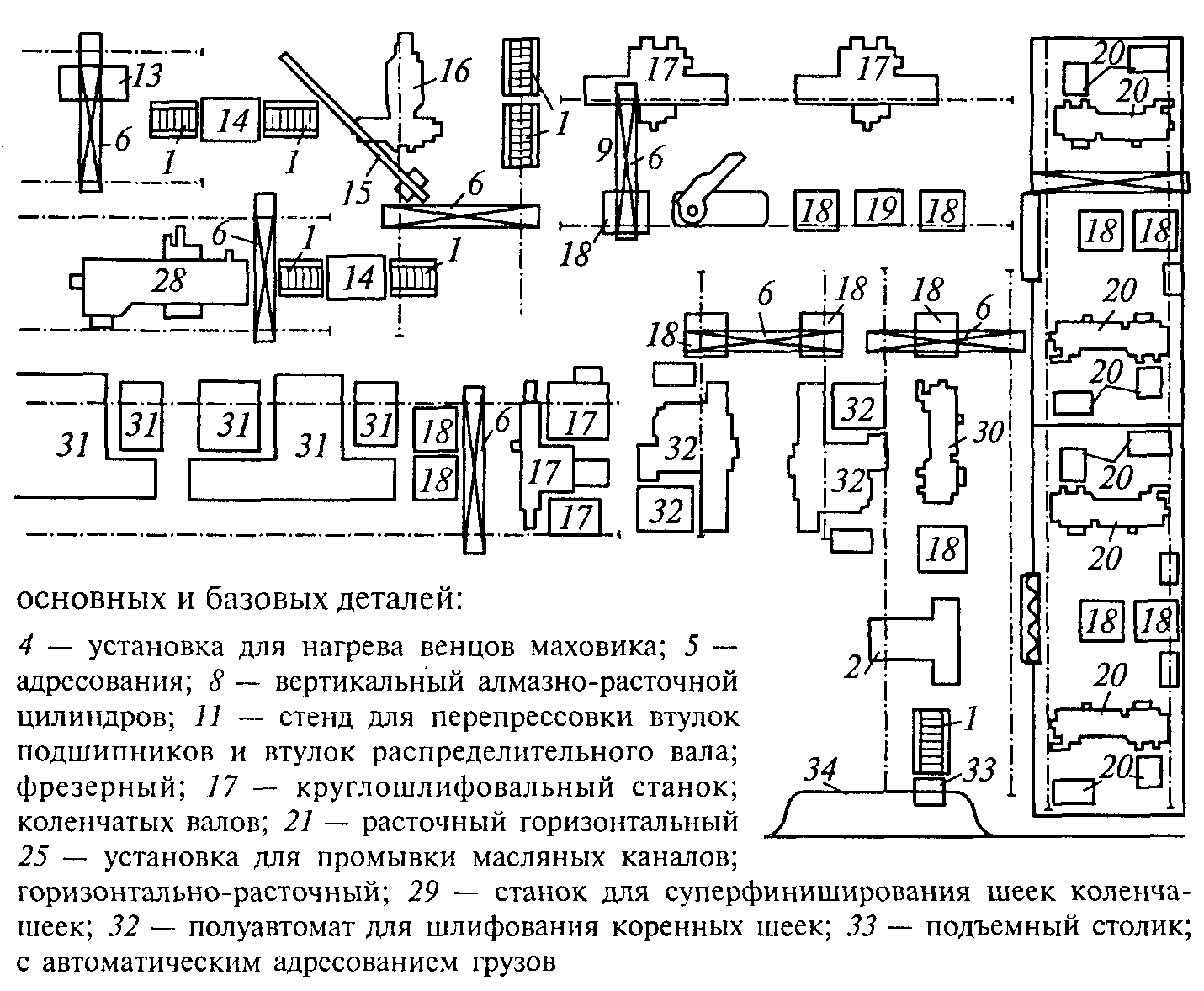

Сварочно-наплавочный участок предназначен для выполнения операций сварки и наплавки при восстановлении деталей. Подлежащие сварке и наплавке детали поступают на участок со склада деталей, ожидающих ремонта, или со слесарно-механического участка. Работы по сварке и наплавке выполняют на специализированных (по виду сварки или наплавки) рабочих местах. На сварочно-наплавочном участке восстанавливают большинство деталей, в том числе блоки и головки цилиндров, коленчатые и распределительные валы, валы коробок передач, оси и другие детали, за исключением кузовов, кабин и рам, которые восстанавливают сваркой на участках по их ремонту. После сварки и наплавки детали поступают на участки: слесарно-механический, восстановления основных и базовых деталей, ремонта агрегатов.

Одной из особенностей расстановки оборудования сварочно-наплавочных участков по восстановлению деталей является обеспечение правил техники безопасности, в соответствии с которыми требуется устройство кабин, предохраняющих работающих на участке от вредного воздействия процессов, возникающих при сварке и наплавке деталей.

Размеры сварочных кабин в плане принимают в зависимости от наибольших габаритов свариваемых изделий. При этом расстояние от сварочного стола (наружного контура изделия, выступающего за габариты стола) до стенок кабины принимается равным 0,8. 1 м, а расстояние от сварочного трансформатора или преобразователя до стенок кабины должно составлять 0,2. 0,3 м. При сварке изделий, габаритные размеры которых в плане не превышают 0,5 х 0,5 м, размеры сварочных кабин принимают 3 х 3 м. Высота стенок кабин должна быть не менее 2 м, при этом между полом и стенкой оставляют зазор 200 мм.

Количество единиц оборудования на сварочно-наплавочном участке может быть определено по формуле (35.1) исходя из годового объема работ участка или по формуле (35.4) исходя из площади сварочных швов и наплавки на автомобиль или его составную часть.

В первом случае распределение по видам сварочных работ принимают в следующем процентном отношении:

Подготовительные работы по сварке 10

Газовая сварка и резка 15

Ручная электродуговая сварка и наплавка 20

Электроимпульсная наплавка 20

Автоматическая наплавка под флюсом 35

Во втором случае в формуле (35.4) величина G трактуется как площадь сварочных швов и наплавки для автомобилей и их составных частей (табл. 35.4), а производительность различных способов сварки и наплавки приведена в табл. 35.5.

При необходимости использовать данные по автомобилям средней грузоподъемности (см. табл. 35.4) для других автомобилей и их составных частей данные пересчитывают с помощью коэффициента

где μ — поправочный коэффициент, равный 0,95. 1,05; меньшее значение принимается, если Gp < Gc; Gp — масса рассматриваемого изделия; Gc — масса одноименной составной части автомобиля средней грузоподъемности (см. табл. 35.6).

На рис. 35.9 приведена примерная расстановка оборудования сварочно-наплавочного участка. На участке должна быть предусмотрена общеобменная приточно-вытяжная и местная вентиляция с отсосами на всех сварочно-наплавочных рабочих местах.

Ориентировочные площади сварочных швов и наплавки для автомобилей средней грузоподъемности и их составных частей, дм 2

Читайте также: