Производство кондукторов для сварки

Обновлено: 16.05.2024

Сварка в промышленных условиях значительно отличается от сварки в гараже и дома. В промышленных цехах этот процесс должен проходить без остановки и в больших объемах. Все должно происходить точно и в ускоренном темпе, каждая деталь должна быть подготовлена, все характеристики рассчитаны. И при всем этом нужно исключить или свести к минимуму травмирование рабочего персонала.

Характеристика

Для выполнения этих задач в промышленности используются разного рода вспомогательное сборочно-сварочное оборудование. Его можно разделить на следующие основные группы.

- Сборочно-сварочные кондукторы.

- Сборочные стенды и установки.

- УСП (универсальные сборочно-разборочное приспособление).

- Переносные сборочно-сварочные приспособления.

Сварочно-сборочный кондуктор – это приспособление, предназначенное для предварительной сборки и фиксации материала, особенно для фиксации громоздких предметов. Это устройство позволяет надежно закрепить свариваемые части в нужном положении. Хороший и удобный кондуктор значительно повышает уровень производительности работ и качество товара, тем самым значительно увеличивает прибыль.

В зависимости от размера продукта, производства или места использования агрегаты делятся на такие варианты.

- Малые – в основном используют на дому для определенной малой конструкции. К примеру, это может быть сварка рамки с прямым углом или создание стоек для перил. Малые кондукторы легко транспортируются из-за относительно небольшого размера и легкого веса.

- Большие используются в цехах и на заводах для более масштабных целей. Например, такого рода кондукторы применяют в машиностроении. И в отличие от малых, их сложнее транспортировать, и по размеру они в несколько раз больше.

В зависимости от фиксации материала и возможности передвижения стола, на котором с ними работают, агрегаты делятся на следующие варианты.

- Полностью фиксирующие – это кондукторы, как и следует из названия, фиксируют материал, полностью обездвижив его.

- Полуфиксирующие – это кондукторы, которые фиксируют материал, но при этом они могут вращать одну его часть в фиксированном положении.

В зависимости от целей и задач, которые сварщики ставят перед собой, существует очень много видов кондукторов.

Назначение

Есть два основных назначения сварочных кондукторов.

- Упростить работу сварщика по максимуму.

- Свести к минимуму травмирование сварщика и его помощников.

Упрощение работы

Каким образом кондуктор упрощает работу сварщика? А упрощать он может разными способами.

- Фиксировать металлоконструкции в нужном положении. А это немаловажно для сварщика, потому что человек не может долго держать предметы в одном положении – при каждом прикосновении электрода к материалу тот рефлекторно отталкивается. В основном фиксация нужна для сварки материала под прямым углом. Потому что придерживать человеку предмет под прямым углом очень сложно, как и было выше сказано.

- Ускоряет ход работы. Скорость улучшается из-за быстрого фиксирования всего материала в финальной форме, не используя сам сварочный аппарат.

- Дает возможность осуществлять объемные работы.

- Почти в каждом большом кондукторе находится место для металлического сосуда или ведра, чтобы охладить металл в воде.

Уменьшение травмирования сварщика и его помощников

Самое преобладающее назначение кондуктора – это сохранение здоровья рабочего. В основном без кондуктора его функцию выполняет помощник сварщика. После такой работы он может получить серьезные ожоги или другие травмы.

На сегодняшний день также существуют роботизированные сварочные кондукторы для большей ликвидации физического контакта человека с этой работой. Это еще больше позволяет уменьшить риск травмирования рабочего персонала.

Такие устройства в основном используют в машиностроении, так как там нужна более высокая точность и механизация производства.

Правила использования

Правила использования зависят от модели кондуктора. Для начала это простые правила работы с любым оборудованием. Работать с обыкновенным столом с манипулятором несложно. Конечно, для работы со сложными и автоматизированными кондукторами лучше всего просмотреть прилагаемую инструкцию. Ну а если у вас обычный кондуктор, то нужно работать следующим образом.

- В первую очередь стоит разместить части будущей конструкции в нужной вам форме.

- Затем нужно укрепить все части прочно с помощью тисков. Если кондуктор автоматизирован – вам будет легче, ну а если он механический, то вам придется приложить чуть больше усилий. В нынешнее время большинство цехов оснащены всевозможным оборудованием, которое используется на автоматизированной основе. Но нельзя исключить и работу мастеров, которые взаимодействуют с металлом вручную. Для них самый лучший способ облегчить ручную работу – это оборудовать свой кондуктор гидравлическими, электромагнитными, пневматическими или вакуумными зажимами. Тогда будет легче фиксировать металл.

- Теперь уже можно варить материал как удобно.

- После сварки металла его нужно охладить. Ну а если у вас сварка с азотным приводом охлаждения, вам будет значительно проще, и охлаждение пройдет быстрее. Если у вас обычный сварочный аппарат, то лучше всего подождать, чтобы металл сам остыл, так изделие остается более прочным. В некоторых случаях металл можно охладить водой, однако, это может привести к его непрочности и недолговечности.

- Последнее, что нужно сделать после охлаждения – ослабить фиксаторы, и работа готова.

Далеко не все горят желанием приобрести сварочно-сборочный кондуктор себе в гараж или для использования в бытовых условиях. Все-таки это производственный уровень работы.

Но для цехов и заводов такое вспомогательное оборудование только будет улучшать качество и скорость работы. На сегодняшний день невозможно запускать производство без сварочно-сборочных кондукторов.

В следующем видео представлен обзор сварочного кондуктора.

Как изготовить универсальный сварочный кондуктор

Если вы занимаетесь сварочными работами, это самодельное приспособление облегчит вам работу с заготовками.

При помощи настраиваемого сварочного кондуктора вы сможете зафиксировать две металлических заготовки под необходимым углом.

- профильная труба 40х20 мм;

- стальной круглый пруток;

- болты с гайками;

- металлическая полоса;

- стальная круглая трубка.

Своим личным опытом изготовления универсального сварочного кондуктора поделился с нами автор YouTube канала WHU idemu.

Основные этапы работ

Отрезаем кусок профильной трубы длиной 90 см, после чего разрезаем его на две одинаковых части. В одной из заготовок необходимо вырезать «ушки».

Далее крепим одну заготовку к другой посредством шарнирного соединения, которое можно изготовить из куска круглой трубки, двух кусочков металлической полосы и отрезка круглого прутка или резьбовой шпильки.

Обратите внимание: благодаря шарнирному соединению, можно выставить на кондукторе угол от 0 до 90 градусов.

В профильных трубах высверливаем по три отверстия, расположенных на одинаковом расстоянии друг от друга.

На следующем этапе подготавливаем два болта (можно также использовать отрезки резьбовой шпильки), пару гаек и две скобы, изготовленных из стального круглого прутка. Собираем из подготовленных комплектующих два прижима.

Варианты использования самодельного сварочного кондуктора можно посмотреть на фото ниже.

В целом, ничего сложного: сначала выставляем необходимый угол, потом крепим заготовки к стенкам приспособления.

Данное приспособление можно также использовать для работы с деревянными заготовками. Принцип тот же.

Видео по теме

Подробно о том, как изготовить универсальный сварочный кондуктор для мастерской, можно посмотреть в авторском видеоролике ниже.

Как сделать сварочный кондуктор из остатков металлического уголка

Прошли те времена, когда обрезки металла безжалостно отправлялись на ближайшую металлоприемку. Теперь мастера хранят их как зеницу ока, потому что даже из ненужного, на первый взгляд, хлама можно смастерить годную вещь для мастерской. Например, из обрезков металлического уголка получится очень удобный сварочный кондуктор.

При помощи самодельного приспособления можно фиксировать заготовки из профильной трубы под 45 и 90 градусов для последующей сварки.

Изготовление кондуктора

Подготавливаем два куска металлического уголка, подогнав их под один размер, и свариваем под углом 90 градусов. Дальше подготавливаем третий кусок и привариваем к краям заготовок, как показано ниже.

На следующем этапе подготавливаем еще три уголка. Размечаем их, после чего высверливаем отверстия.

С наружной стороны просверленных отверстий привариваем направляющие гайки, в которые будут вкручиваться прижимные болты. Привариваем уголки к кондуктору.

На болты дополнительно накручиваем удлиненные гайки, которые выступают в качестве прижимов.

Как работает приспособление

Устанавливаем заготовки из профильной трубы, которые нужно сварить вместе (в зависимости от угла — под 45 или 90 градусов). Далее фиксируем их прижимными болтами. Теперь можно приступать к сварке.

Преимущество данного кондуктора заключается в том, что не нужно тщательно вымерять угол, он всегда будет четким. Главное — не обваривать сразу, чтобы не повело, а сначала фиксировать на прихватки.

Производство кондукторов для сварки

Компания ООО «Робототехника», обеспечивает проектирование и изготовление технологической оснастки для выполнения сварочно-сборочных операций.

Сварочный кондуктор - это специализированное приспособление, которое обеспечивает стабильность сварочного процесса при термическом воздействии на изделие. Качественный кондуктор упростит сварочные работы, удерживая изделие или составные части изделия в неподвижном состоянии. Независимо от того, является ли сварка полностью ручной, частично автоматической или полностью роботизированной, сварочный кондуктор гарантирует однозначное позиционирование, необходимый прижим, сохранение геометрии при сварке, а также упрощает процесс сборки, тем самым увеличивая итоговую производительность и высокое качество.

Существует огромное количество технологической оснастки и элементов для сварочно-сборочных процессов. Два основных типа:

Оснастка для инструмента: Позволяет перемещать сварочную горелку в соответствии с геометрией изделия и необходимыми параметрами наложения сварочного шва, такие как позиционирование, угол наклона и направление движения горелки.

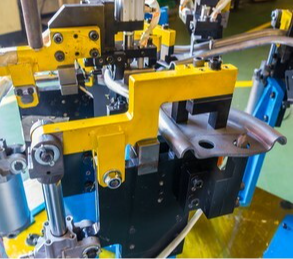

Предназначена для позиционирования изделия по ложементам и жесткой фиксации с помощью прижимов, которые в свою очередь бывают ручными механическими, автоматическими пневматическими или электромеханическими.

Технологическая оснастка является обязательным элементом сварочного кондуктора на предприятиях, которые выпускаю продукцию средней и высокой серии.

Наша компания обладает высокими компетенциями в области проектирования и конструирования сварочных кондукторов с применением любых типов технологической оснастки, для сборки и сварки как простых изделий, так и геометрически сложных металлоконструкций. Собственный штат конструкторов и инженеров-технологов реализовали более 50 проектов в различных отраслях машиностроения, станкостроения и металлообработке.

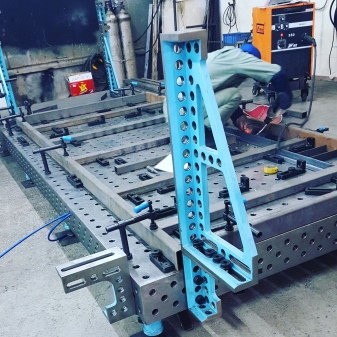

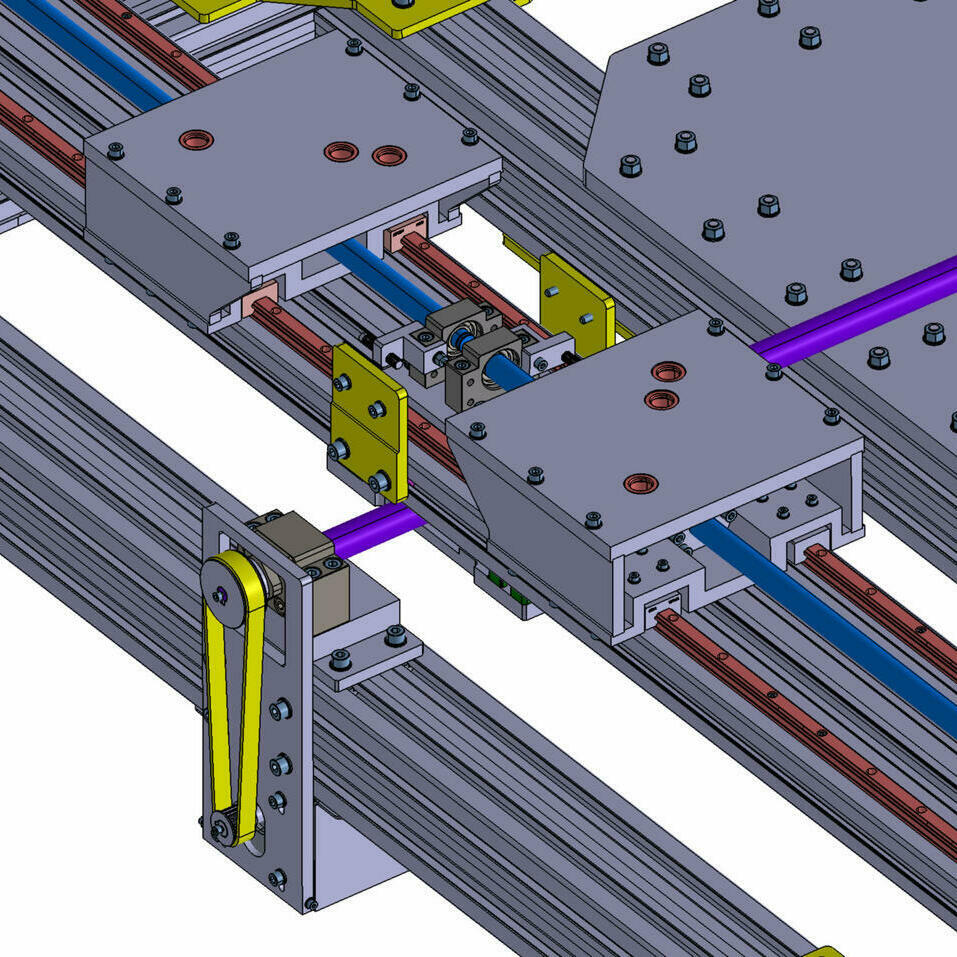

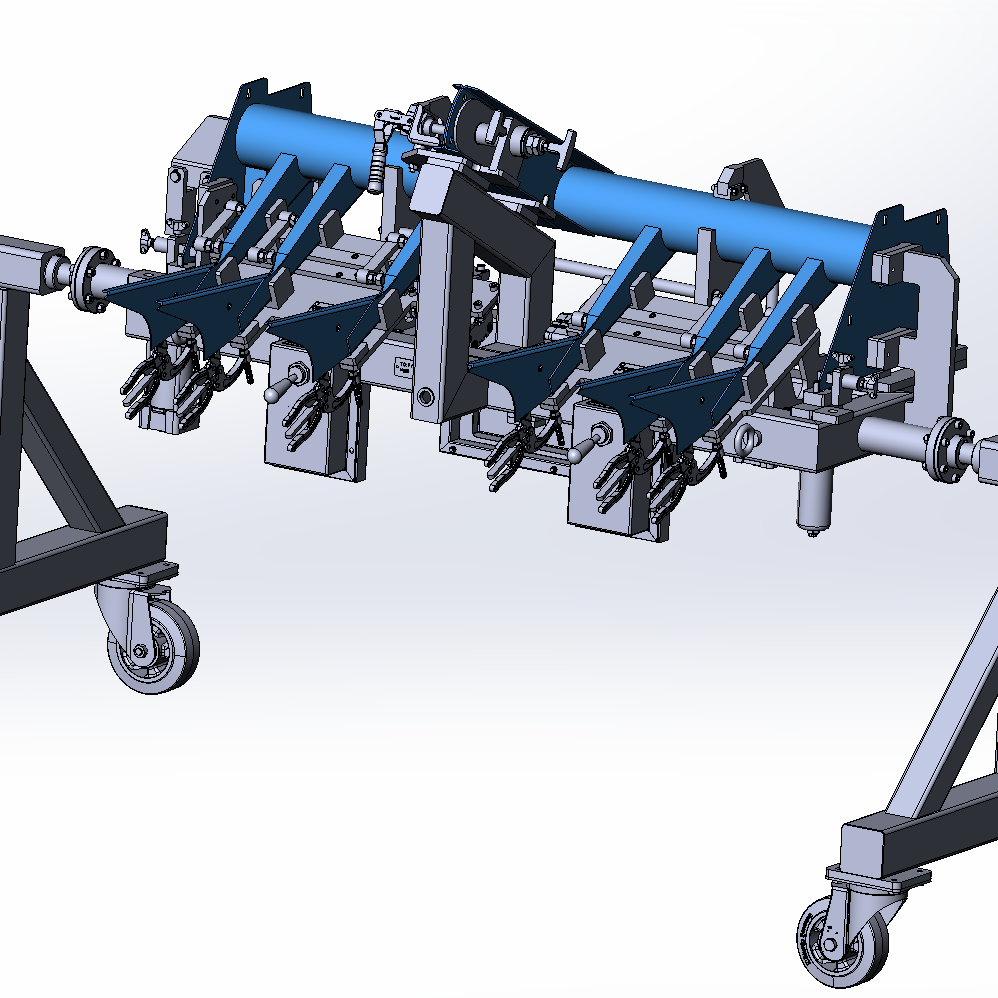

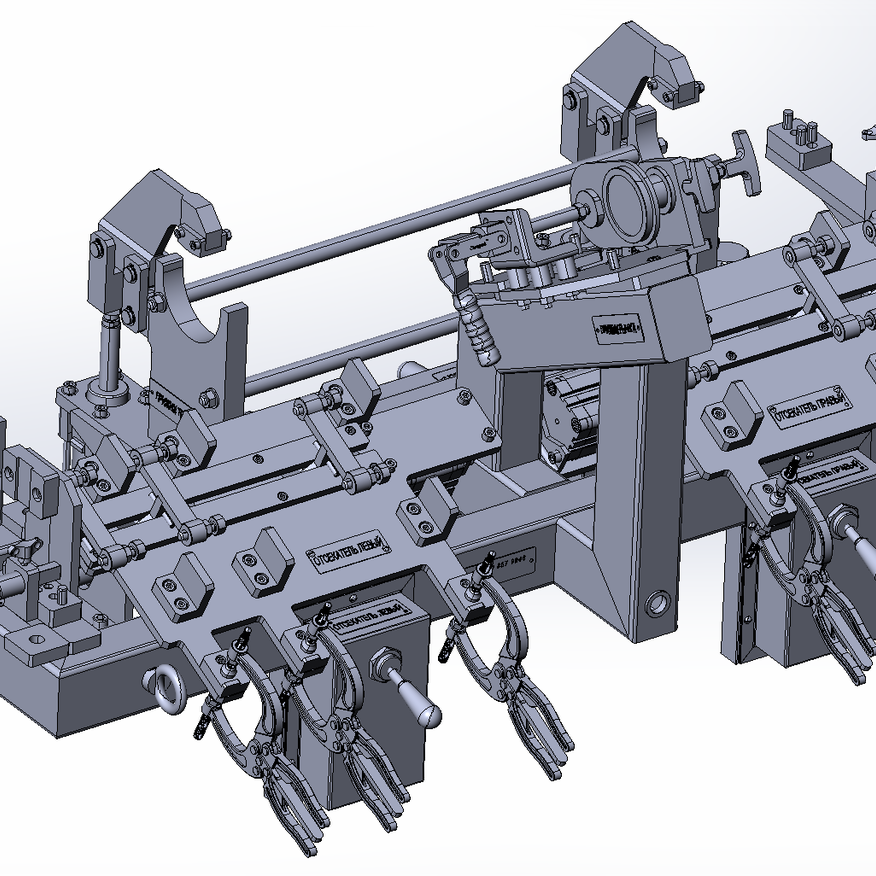

Автоматическая переналаживаемая технологическая оснастка для сварки изделий мелкой серии. Применяется в роботизированном сварочном комплексе.

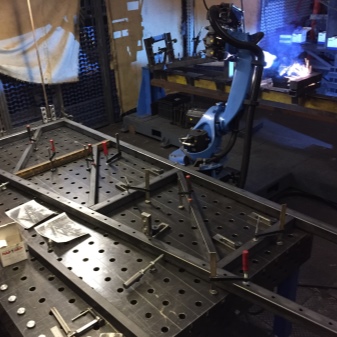

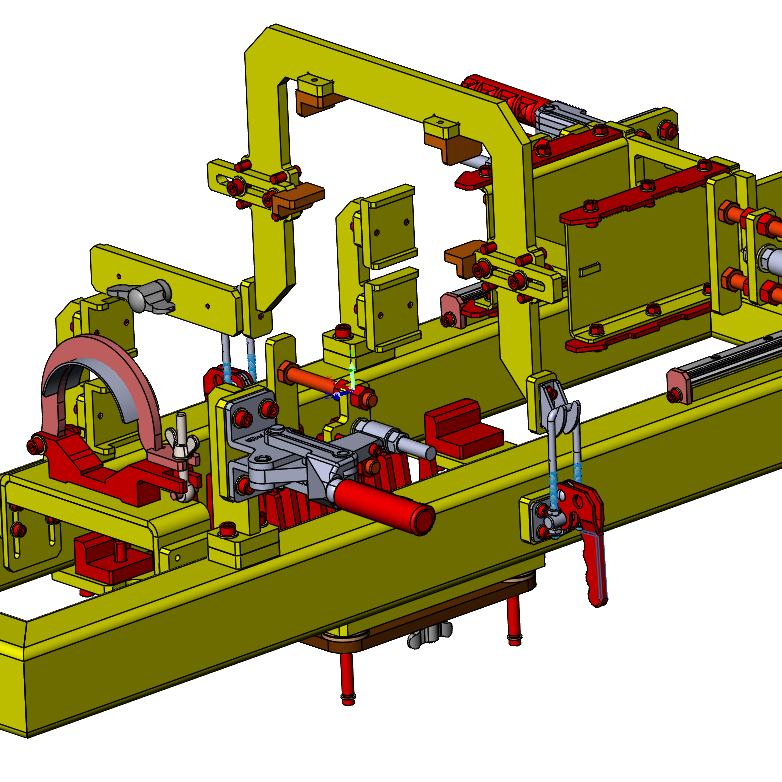

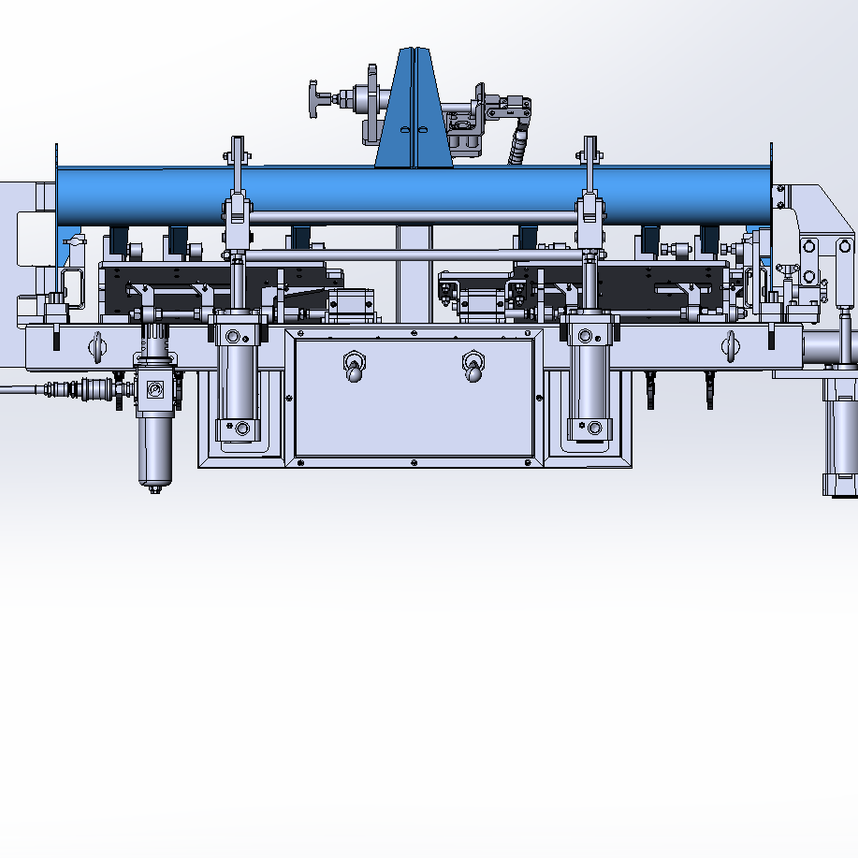

Сварочно-сборочный кондуктор на поворотной опоре оснащенный ложементами, упорами и ручными механическими прижимами для сварки водонагревателей.

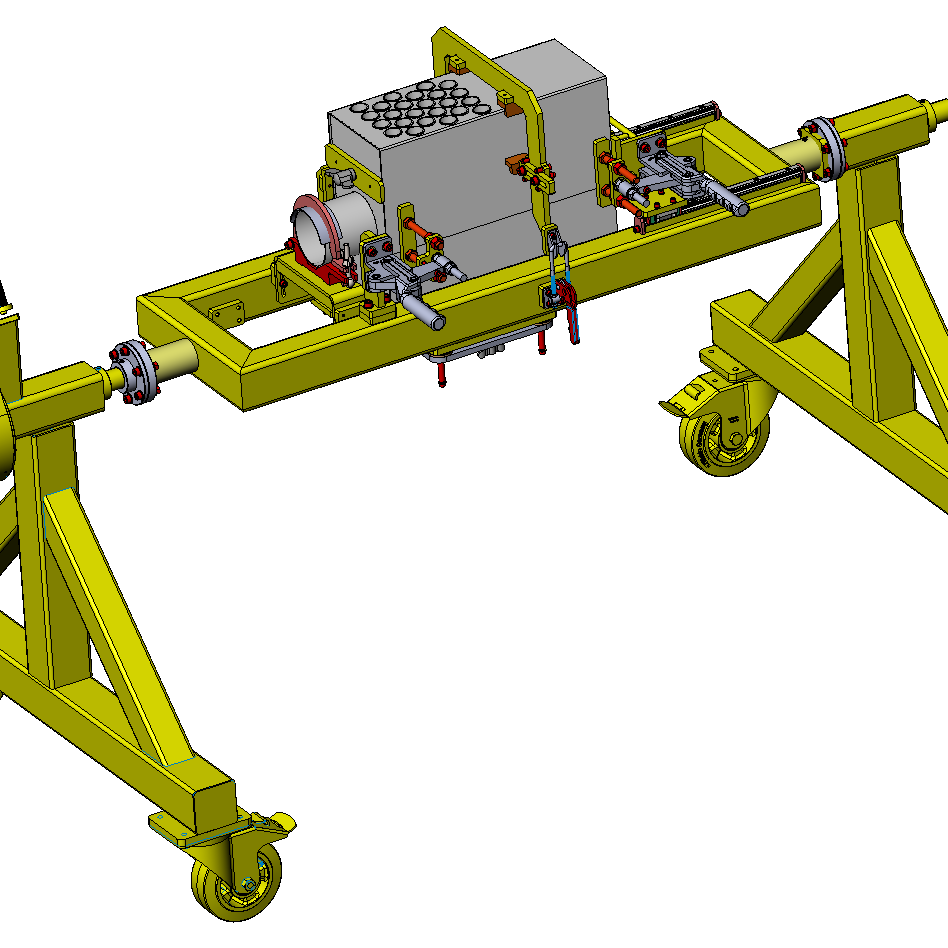

Передвижная технологическая оснастка с автоматической пневматической системой прижимов для сварки составных частей аграрной техники.

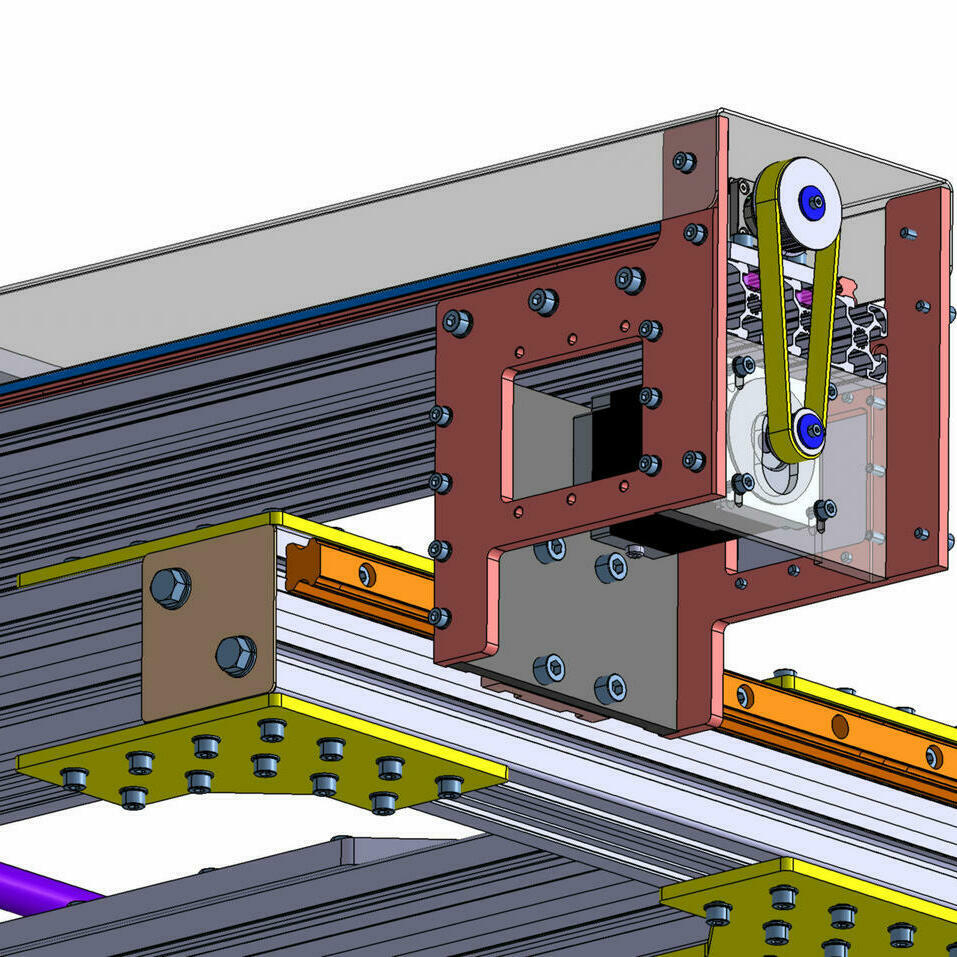

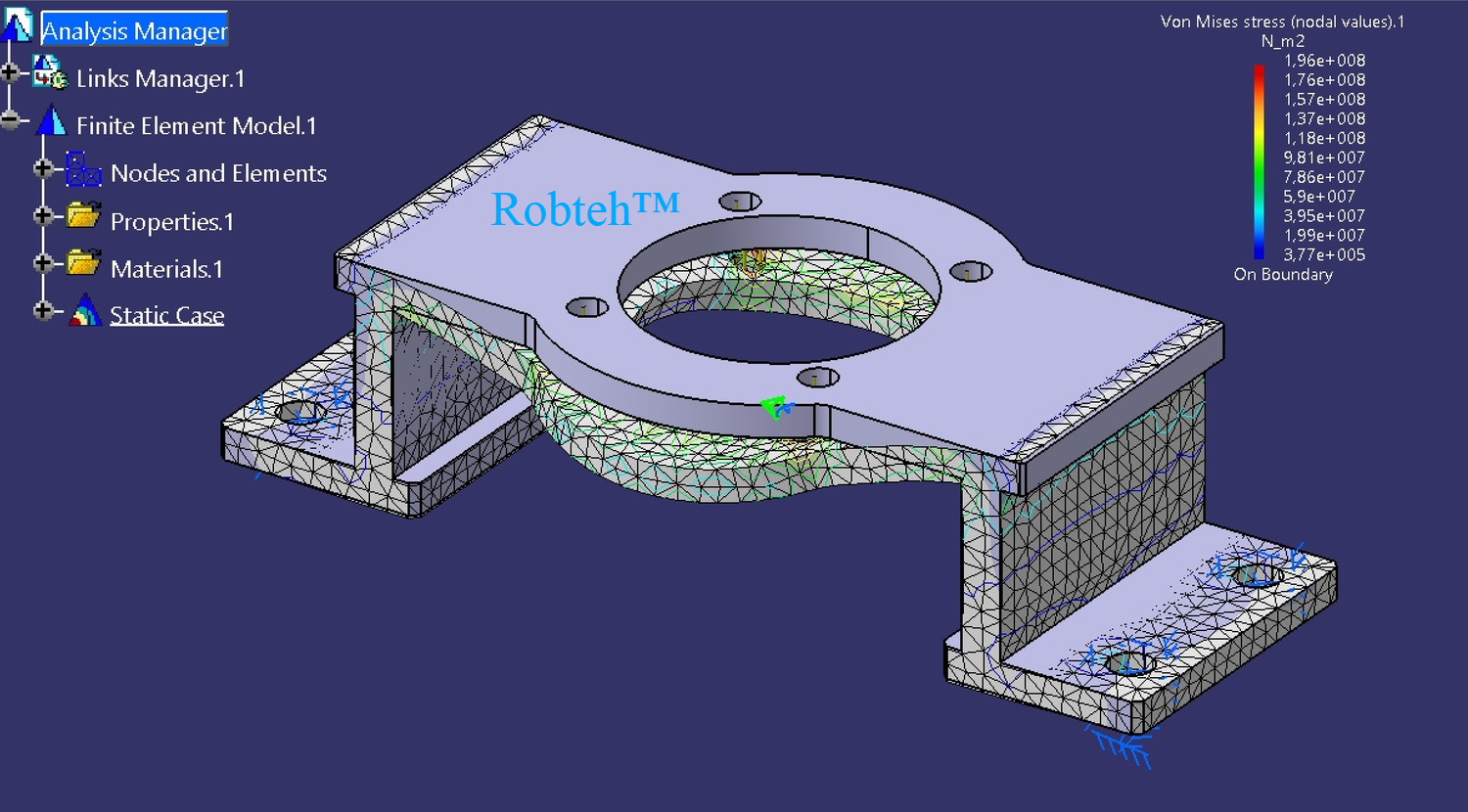

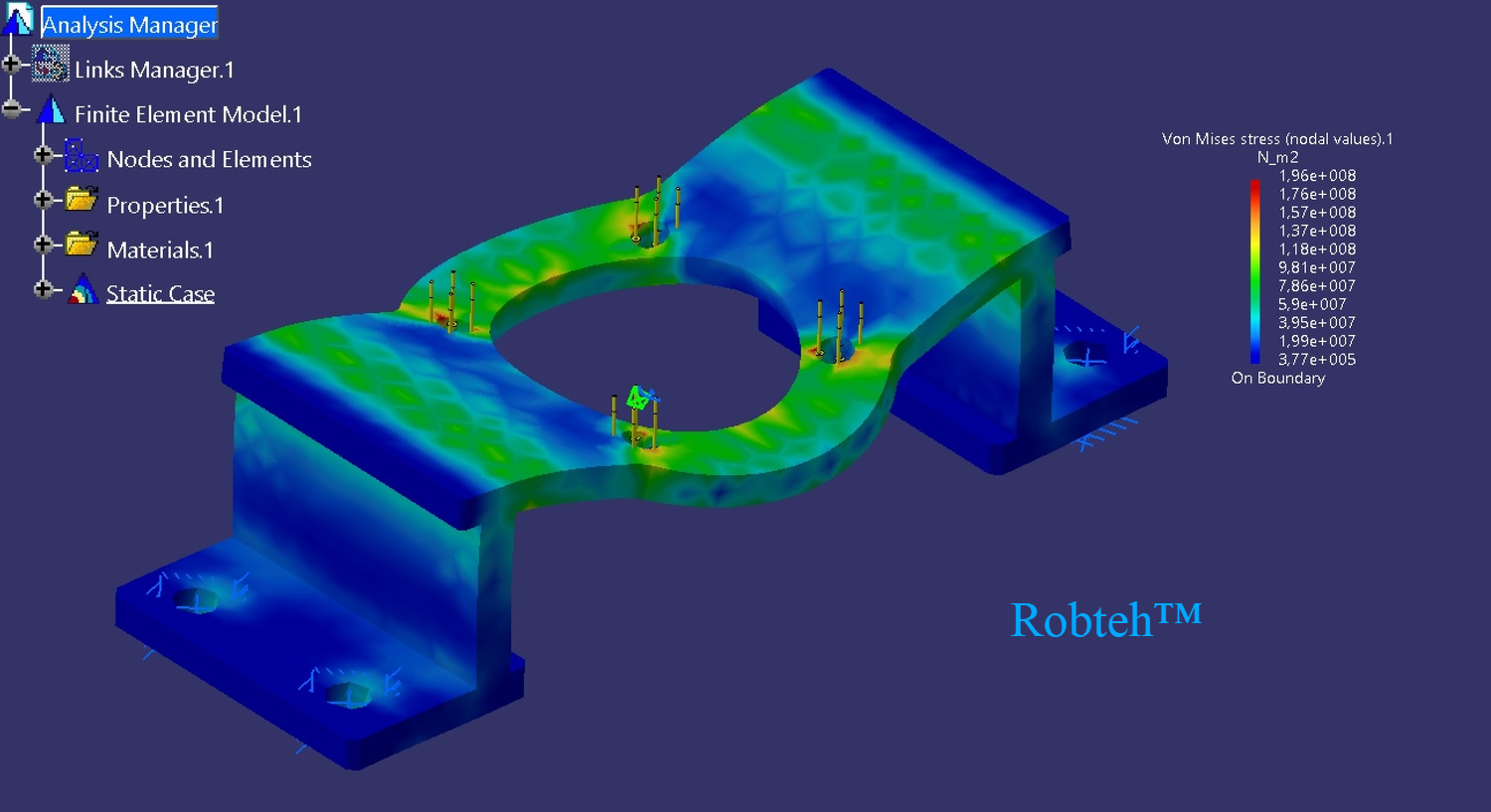

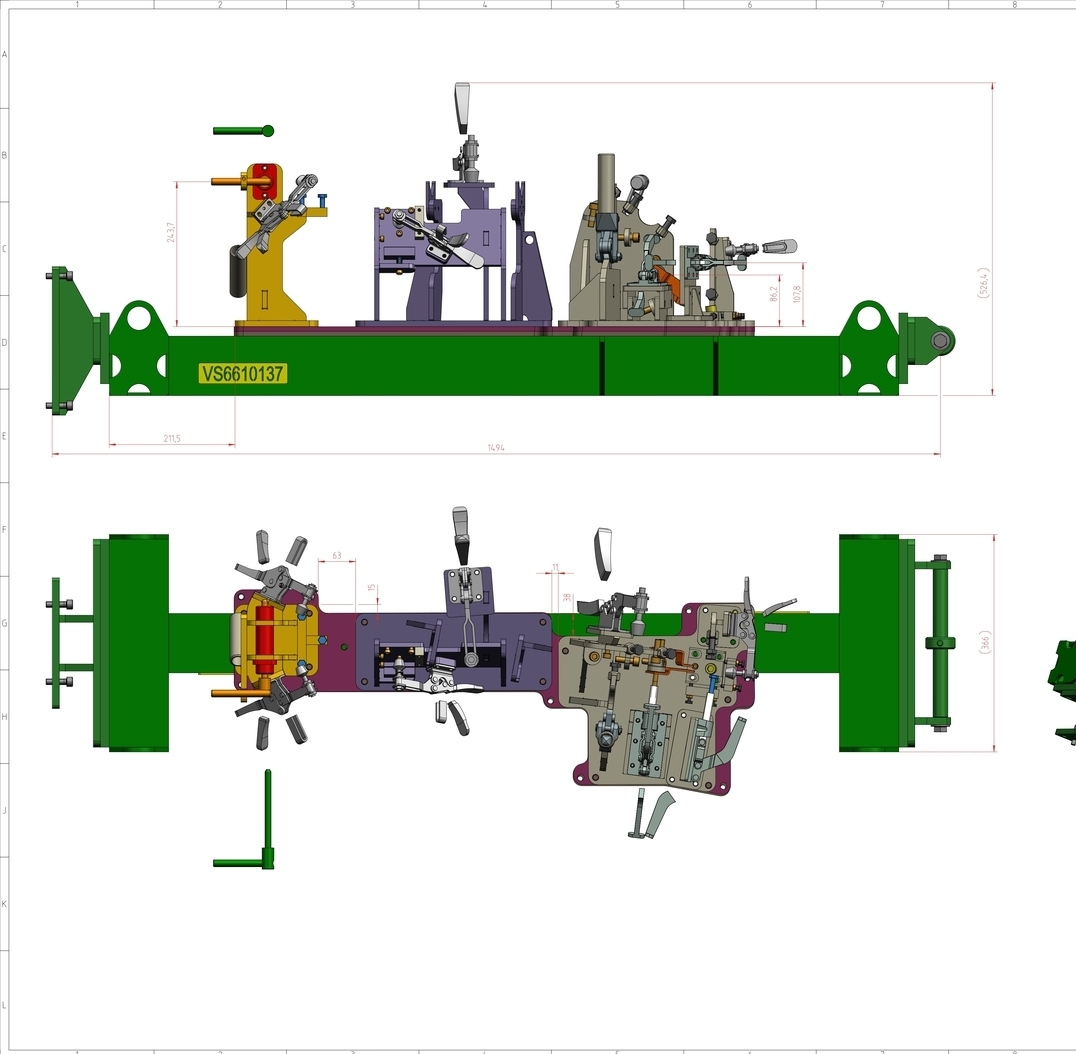

После согласования технического задания (ТЗ) с заказчиком, наши конструктора приступают к проектированию и созданию 3D моделей технологической оснастки в соответствии со всеми требованиями ТЗ, а также стандартов ГОСТ 31.211.42-93 / ЕСКД. Создание 3D моделей осуществляется при помощи современных программ САПР.

В процессе проектирования наши специалисты выполняют все необходимые расчёты нагрузок, а также симуляцию работы оснастки в составе роботизированных комплексов или систем, что позволяет выявить и исключить возможные ошибки, «узкие места» на стадии производства технологической оснастки.

По завершению финальных согласований 3D моделей оснастки, обеспечивается подготовка полного комплекта конструкторской документации, который включает в себя: сборочные чертежи, чертежи деталей, спецификации, пояснительную записку, ведомости покупных изделий, а также таблицы расчётов.

Для изготовления технологической оснастки применяется высокотехнологическое и современное оборудование, станки с ЧПУ. При производстве оснастки гарантируется точность изготовления от 0,05 мм. При необходимости, производиться упрочнение (закалка) материала применяемых в базовых местах и местах сопряжений оснастки с деталями / изделиями собираемых в ней, что гарантирует высокую работоспособность, а также стойкость оснастки к износу. Для защиты оснастки от внешних воздействий применяется гальваническое покрытие или жидкостная окраска в несколько слоёв.

После изготовления оснастки, производиться проверка её размеров, калибровка и настройка. Что позволяет получить клиенту полностью готовое изделие применимое сразу к работе.

3D модель и конструкторская документация

Заготовительное производство на станках ЧПУ

Сварочно-сборочные работы и тестовые испытания

Покраска составных частей и финишная сборка

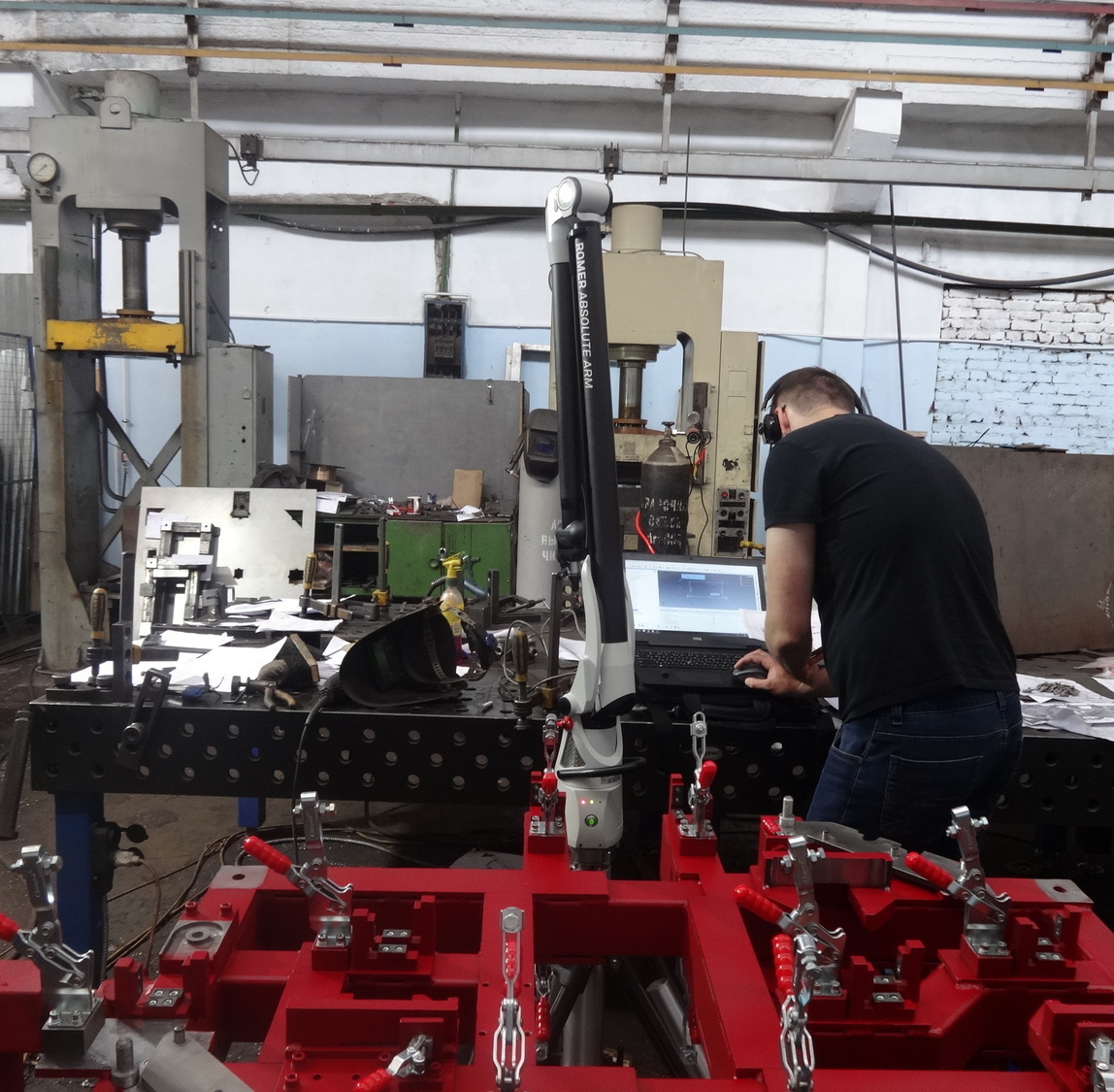

Измерения геометрии, поверка всех поверхностей

Отгрузка на производство клиента и отладка

Мы тщательно следим за процессом производства технологической оснастки, соблюдаем все требования и замечания клиента, а также строго следуем Конструкторской документации. Мы проводим тестовые испытания оснастки на собственном производстве и предоставляем клиентам возможность провести предварительную приемку системы. После финишной сборки проводится измерения КИМ и делается заключение.

Готовый кондуктор с оснасткой отгружается на производственную площадку заказчика где производится сварка образцов. В виду большого опыта в сварочных технологиях и процессах мы предлагаем пусконаладочные работы и отработку технологии сварки, а также обучаем специалистов по использованию наших систем.

Читайте также: