Протокол проверки сварочного аппарата

Обновлено: 17.05.2024

1.1. Виды и содержание производственной документации должны соответствовать СНиП 3.01.01-85, СНиП 3.05.05-84 и СНиП III-3-81.

Производственная документация на оборудование и трубопроводы, подлежащие инспекции органами государственного надзора, должна быть составлена согласно правилам и нормам этих органов.

1.2. При заполнении в формах производственной документации должны быть отражены требования государственных, отраслевых стандартов, технических условий на изготовление и поставку технологического оборудования и трубопроводов, а также согласованные заказчиком с привлечением монтажной организации требования в этой части фирм - поставщиков комплектного технологического оборудования и трубопроводов, закупаемых по импорту.

1.3. Производственную документацию по видам работ комплектуют по технологическим узлам, а для объектов, в проектах которых технологические узлы не выделены, - на объект в целом.

Внесены Главхиммонтажем Минмонтажспецстроя СССР

Утверждены Минмонтажспецстроем СССР

18 марта 1986 г.

Срок введения в действие

1 июля 1986 г.

2. Содержание форм производственной документации

2.1. Монтажная организация передает генподрядчику для предъявления рабочей комиссии документацию, предусмотренную в СНиП III - 3 - 81, СНиП 3.01.01-85, СНиП 3.05.05-84 и настоящих ВСН (формы 1 - 10).

2.2. Перед заголовком каждой формы (за исключением форм 9 - 13) помещают следующие сведения:

(место строительства предприятия)

(наименование генподрядной и строительной организации и ее ведомственная принадлежность)

(наименование предприятия - заказчика)

(наименование монтажной организации с указанием треста и ведомственной принадлежности)

(наименование сооружаемого объекта)

(наименование технологического узла)

2.3 . Данные, приведенные в формах (за исключением форм 5 - 14), удостоверяются подписями лиц, ответственных за ведение производственной документации, в следующем виде:

При необходимости в составлении форм могут участвовать представители предприятия - изготовителя технологического оборудования и трубопроводов, пуско-наладочной, проектной и комплектующей организаций.

2.4. Проверку установки оборудования на фундамент (основание) производят в соответствии с рабочей документацией на строительство объекта и эксплуатационной документацией (инструкциями по монтажу) предприятий - изготовителей. Результаты проверки фиксируют на оборудование, входящее в состав технологического узла (форма 1)*.

2.5. Результаты испытаний сосудов и аппаратов фиксируют в форме 2. В качестве основных технических характеристик сосудов и аппаратов указывают: габаритные размеры, рабочее давление МПа (кгс/см 2 ), массу (в нерабочем состоянии), заводской номер предприятия - изготовителя.

2.6. Машины и механизмы испытывают в соответствии с п. 5.3 СНиП 3.05.05-84, требованиями технических условий и эксплуатационной документации (инструкции по монтажу) предприятия - изготовителя. Результаты испытаний фиксируют в форме 3.

2.7. Испытание технологических трубопроводов проводят в соответствии с пп. 5.4 - 5.16 СНиП 3.05.05-84 и требованиями рабочей документации. Результаты испытаний фиксируют в форме 4 на каждую линию трубопроводов.

2.8. Журнал сварочных работ составляют по форме 5, список сварщиков и термистов - операторов - по форме 6, журнал учета и проверки качества контрольных (пробных) сварных соединений - по форме 7, журнал термической обработки сварных соединений - по форме 8, акт освидетельствования скрытых работ - по форме 9.

2.9. Акт о приемке оборудования после индивидуальных испытаний составляют по форме 10.

2.10. Готовность опорных конструкций, в том числе фундаментов к монтажу технологического оборудования и трубопроводов фиксируют в акте промежуточной приемки ответственных конструкций (форма 11).

2.11. Передачу заказчиком в монтаж технологического оборудования и трубопроводов, а также других изделий, подлежащих монтажу, фиксируют в форме ЦСУ СССР М - 25 (форма 12 настоящих ВСН). Выявленные при этом дефекты и отступления от рабочих чертежей и нормативно - технических документов отражают в форме ЦСУ СССР М - 27 (форма 13 настоящих ВСН).

2.12. При приемке рабочей документации для производства работ по монтажу технологического оборудования и трубопроводов (форма 14) необходимо проверить ее соответствие требованиям действующих строительных норм и правил, стандартов СПДС и других нормативно - технических документов.

2.13. В качестве исполнительных чертежей технологических трубопроводов (если они предусмотрены нормативными документами) должны, как правило, использоваться с внесением в них фактических данных деталировочные (аксонометрические) чертежи этих трубопроводов, из которых ставят штамп “Исполнительный чертеж”, удостоверенный подписью ответственного за монтаж трубопроводов и уполномоченного подписывать формы производственной документации. На штампе должна быть указана дата составления исполнительного чертежа.

В исполнительный чертеж на основе предъявленных заказчиком монтажной организации ведомостей, актов, паспортов, сертификатов и других документов вносят данные, содержащие в требуемом объеме сведения о примененных при монтаже трубопроводов деталях, материалах и изделиях (по трубам и деталям трубопроводов поставки подрядчика аналогичные сведения указывают по документам предприятий - изготовителей или поставщиков).

2.14. Производственная документация по формам 1 - 14 отражает весь комплекс работ по монтажу технологического оборудования и технологических трубопроводов.

Сведения о ней приводят в описях рекомендуемые приложения 1 и 2, а рабочей комиссии производственную документацию передают по реестрам (рекомендуемое приложение 3) в соответствии с п. 1.3 настоящих ВСН.

2.15. Порядок ведения производственной документации приведен в рекомендуемом приложении 4.

Форма 1

Сведения по п. 2.2 ВСН

Акт

проверки установки оборудования на фундамент

Настоящий акт составлен в том, что произведена проверка установки на фундамент (основание) следующего оборудования:

Наименование и номер по рабочим чертежам

Номер и наименование рабочих чертежей и эксплуатационной документации (инструкция по монтажу) предприятия - изготовителя

Заключение о результатах проверки и закрепления фундаментными болтами

На основании изложенного разрешается произвести подливку перечисленного оборудования (за исключением оборудования пп. _________, которое в проектном положении устанавливается без подливки).

Примечание. К акту, если это предусмотрено в эксплуатационной документации (инструкции по монтажу), прилагают формуляр с указанием замеров, произведенных при монтаже, по форме, установленной предприятием - изготовителем оборудования.

Подписи по п. 2.3 ВСН.

Форма 2

Сведения по п. 2.2 ВСН.

Акт

испытания сосудов и аппаратов

Настоящий акт составлен в том, что произведен наружный осмотр (внутренний в доступных местах), после чего проведено гидравлическое, пневматическое ______________________________ испытание пробным давлением (ненужное зачеркнуть):

корпуса . МПа (кгс/см 2 );

трубной части . МПа (кгс/см 2 );

рубашки . МПа (кгс/см 2 ).

(наименование сосуда, аппарата, номер по рабочей документации, краткая техническая характеристика)

Во время испытания оборудование находилось в течение ____ мин под пробным давлением (или под наливом воды), после чего давление постепенно было снижено до рабочего, которое поддерживалось в течение ____ мин.

При осмотре оборудования установлено, что _______________________________________

Оборудование выдержало гидравлическое, пневматическое (ненужное зачеркнуть) испытание пробным давлением и годно к работе при рабочем давлении:

Форма 3

Акт

испытания машин и механизмов

Настоящий акт составлен в том, что произведено индивидуальное испытание на холостом ходу следующих машин и механизмов:

Наименование (шифр) документации, по которым проводилось испытание

Продолжительность испытания, ч

Заключение о результатах испытания

На основании изложенного считать вышеперечисленные машины и механизмы выдержавшими индивидуальное испытание.

Форма 4

Акт

испытания трубопроводов

Настоящий акт составлен в том, что произведено ___________________________________

испытание линий трубопровода ____________________________________________________

(наименование и номер линии,

ее границы, рабочее давление, МПа (кгс/см 2 )

Испытание проведено в соответствии со СНиП 3.05.05-84 ___________________________

(наименование и шифр других нормативно - технических документов, номера

чертежей рабочей документации)

на прочность давлением . МПа (кгс/см 2 );

на герметичность давлением МПа (кгс/см 2 ).

Продолжительность испытания ч

Во время испытания в трубопроводе течи и других дефектов не обнаружено.

Линии трубопроводов, указанные в настоящем акте, считать выдержавшими испытание.

Форма 5

Журнал сварочных работ

Линия № ____________ Трубопровод _______________________________________________

(наименование, рабочее давление, температура, продукт)

Номер сварного соединения по чертежам (исполнительным чертежам)

Характеристика стыка, мм, Дн ´ S марки стали или композиция марок сталей, ГОСТ, ТУ,№ сертификата

Сварочные материалы (тип, марка, ГОСТ или ТУ, номер сертификата)

Номер журнала проверки качества сварочных материалов, регистрационные номера проверок

Проверка сварочного оборудования

Работа большей части промышленных предприятий невозможна без использования сварочного оборудования. Аппаратура, предназначенная для выполнения сварочных работ, требует периодического планово-предупредительного ремонта. В этой статье поговорим о том, что представляет собой проверка сварочного оборудования, в чем ее суть и для чего она необходима.

Суть проверок сварочного оборудования

Разные виды сварочного оборудования нуждаются в различных обслуживающих мероприятиях. Перечень самих мероприятий и их периодичность определены в нормативах и правилах, касающихся конкретной аппаратуры. Но, помимо индивидуальных требований, существуют также общие правила, относящиеся ко всему оборудованию.

Эксплуатация, проверка и техническое обслуживание электросварочной аппаратуры, относящейся к электроустановкам, осуществляется в соответствии с Правилами технической эксплуатации электроустановок потребителей.

Названные правила требуют проведения следующих проверочных мероприятий сварочного оборудования:

- проведения визуального осмотра установок;

- контрольного включения в режиме холостого хода как минимум на 5 минут;

- замеров величин сопротивления изоляции;

- оценки исправности цепей защитного заземления;

- проведения испытаний при повышении напряжения.

Проверка сварочного оборудования, включающая визуальный осмотр, контрольное включение, оценку сопротивления изоляции, в обязательном порядке выполняется, когда аппаратура вводится в эксплуатацию после продолжительного перерыва в работе.

Рекомендуем статьи по металлообработке

Периодичность подобных проверок – один раз в полгода, также они проводятся, если на оборудовании обнаружены механические или электрические повреждения. По окончании проверки выполнявший ее сотрудник должен сделать соответствующую запись в специально предназначенном для этих целей журнале.

В журнале проверок состояния сварочного и термического оборудования, приборов и аппаратуры предусматриваются графы, содержащие информацию о:

- дате и порядковом номере проверки;

- наименовании оборудования, аппаратуры, приборов и инструментов;

- заводском номере проверяемого оборудования;

- инвентарном номере;

- виде проводимой проверки;

- метрологической проверке контрольно-измерительных приборов/дате проверки;

- метрологической проверке контрольно-измерительных приборов/сроке следующей проверки;

- заключении о состоянии оборудования;

- лице, проводившем проверку, его должности, Ф. И. О., подписи.

Журналы проверки сварочного оборудования прошиваются, их страницы нумеруются.

Проверяемое оборудование должно соответствовать нормативам, закрепленным в вышеназванных Правилах (Приложение 3), а также в инструкциях по эксплуатации и проведению техобслуживания.

Сварочное и термическое оборудование является источником повышенной опасности. В связи с этим осуществление контроля его состояния должно выполняться в соответствии со специальным руководящим документом РД 34.10.127-34.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Документ предписывает проведение проверок, ремонтных, профилактических работ со сварочным оборудованием в строгом соответствии с графиком, который утверждается главным техническим специалистом предприятия.

Особое значение имеет своевременная проверка измерительных приборов, являющихся составными элементами сварочного оборудования. Поэтому в составлении графиков проверки аппаратуры обязательно участие специалиста, отвечающего за проведение метрологических испытаний на предприятии.

Соответственно, плановая проверка сварочного оборудования или его техническое обслуживание должно проводиться одновременно с поверкой измерительных приборов.

Периодичность проверки сварочного оборудования, установленная руководящим документом, должна быть следующей:

- осмотр сварочных аппаратов переменного и постоянного тока (трансформаторов и выпрямителей) – дважды в месяц;

- осмотр сварочных инверторных преобразователей – еженедельно;

- осмотр оборудования для автоматической и полуавтоматической сварки – ежедневно.

Параметры проверки сварочного оборудования

Проверяя сварочное оборудование, инструменты и приспособления, необходимо сравнивать полученные результаты с приведенными в таблице данными:

Назначение оборудования, инструмента, приспособлений и основные проверяемые показатели

Возможные отклонения от требований

I. Оборудование для контактной стыковой и точечной сварки

1. Напряжение первичного тока

2. Рабочее давление сжатого воздуха

3. Герметичность системы охлаждения

4. Циркуляция воды в системе охлаждения

Беспрепятственная, с расходом, указанным в паспорте оборудования или в Приложении 2 Указаний

5. Длина рычага механизма осадки у стыковых сварочных машин с ручным приводом

При сварке арматурной стали класса A-IV не меньше 1200 мм

6. Длина рукоятки ручных зажимов стержней в электродах стыковых сварочных машин

Не меньше 500 мм

7. Установка электродов

а) В машинах для стыковой сварки – соосное расположение свариваемых стержней

б) В машинах для точечной сварки с двусторонним подводом тока – соосное расположение верхнего и нижнего электродов

в) То же, с односторонним подводом тока – оси смежных электродов должны располагаться в одной вертикальной плоскости параллельно друг к другу

8. Закрепление электродов

Надежно, без люфтов

II. Оборудование для дуговой сварки

1. Тип источника питания током

В зависимости от способа сварки в соответствии с рекомендациями Указаний

2. Подключение источника питания к сварочным постам

К самостоятельным электрическим сборкам, получающим ток от отдельных фидеров ближайшего трансформаторного поста

3. Напряжение тока, питающего первичную обмотку сварочного трансформатора

4. Напряжение холостого хода генератора при полуавтоматической сварке

На 2–5 В выше начального напряжения сварки

5. Прикрепление гибких токоподводящих кабелей (к трансформаторам, друг к другу и т. п.)

Плотное, с помощью наконечников, скрепляемых болтами или другим способом, обеспечивающим хороший электрический контакт

6. Площадь поперечного сечения гибких токоподводящих кабелей

В зависимости от сварочного тока: до 200 В – 25 мм 2

200–300 – 50 мм 2

300–400 – 70 мм 2

400–600 – 95 мм 2

7. Длина гибкого кабеля

8. Изоляция гибких кабелей

9. Полярность дуги при сварке постоянным током

В соответствии с рекомендациями Указаний

10. Чистота контактных поверхностей электродов (губок) и токоподводящего электрода стола в машинах для сварки под слоем флюса тавровых соединений элементов закладных деталей

Зачистка до металлического блеска

11. Скорость подачи сварочной проволоки

В зависимости от диаметров проволоки и свариваемых стержней в соответствии с требованиями Указаний

12. Равномерность подачи сварочной проволоки

Подача без рывков и задержек

13. Диаметр отверстия в наконечнике держателя полуавтомата

Наконечник выбирается в зависимости от диаметра сварочной проволоки. Диаметр отверстия канала наконечника должен быть больше диаметра проволоки на 0,3 мм

14. Выработка канала в наконечнике держателя

Местная выработка не более 1,5 мм

Наконечник может быть повернут так, чтобы проволока прижималась к невыработанному участку канала

III. Инструмент (электроды) для контактной стыковой или точечной сварки

1. Геометрические размеры

В зависимости от диаметра свариваемых стержней в соответствии с требованиями Указаний

При точечной сварке увеличение диаметра или размеров овальной рабочей поверхности в плане вследствие деформации электродов не должно превышать 3 мм

2. Форма электродов для точечной сварки

В зависимости от вида свариваемых элементов в соответствии с рекомендациями Указаний

3. Форма гнезд в электродах для сварки арматурной стали встык

В зависимости от класса арматурной стали в соответствии с рекомендациями Указаний

4. Состояние рабочих поверхностей электродов

а) Чистые до металлического блеска.

б) Отсутствие вмятины – желобка в месте контакта со стержнями.

в) Форма поверхности в соответствии с требованиями Указаний

Вмятины глубиной не более 1,5 мм

IV. Приспособления для дуговой сварки швами или ванной сварки

1. Тип электрододержателя для дуговой многоэлектродной ванной сварки

Специальный, в соответствии с рекомендациями Указаний

2. Тип и размеры инвентарных форм

В зависимости от положения и диаметра свариваемых стержней в соответствии с рекомендациями Указаний

3. Износ инвентарных форм

Зазор между цилиндрическими поверхностями стержней и форм не более 2 мм, а толщина стенок уменьшена не более чем на 0,15 d

4. Состояние внутренней (рабочей) поверхности медных форм

Свободна от шлака

Особые проверки сварочного оборудования

В отношении сварочного оборудования, не использовавшегося в течение трех и более месяцев, вводимого в эксплуатацию после ремонта либо впервые поступающего на предприятие, проводится особая проверка.

В обязательном порядке проверяют, имеется ли у сварочного оборудования техническая эксплуатационная документация (паспорт изделия, инструкция по эксплуатации, схемы), в полном ли объеме она представлена.

Оборудование осматривается визуально, новые аппараты очищают от лишней смазки, удаляют транспортные крепежи (при наличии), проверяют состояние болтовых соединений, подтягивают при необходимости.

Отметка о поверке метрологических приборов, проставляемая на корпусе оборудования специализированной организацией, должна быть действующей (непросроченной). Данные о сроках поверки могут быть занесены в паспорт аппаратуры.

Проверка сварочного оборудования также включает в себя измерение уровня электрического сопротивления изоляции. Оценка работоспособности аппаратов проводится путем их включения.

Сопротивление изоляции замеряется между обмотками (при проверке трансформаторов и выпрямителей) и между каждой обмоткой и корпусом сварочного аппарата.

Проверки должны проводиться в соответствии с требованиями, прописанными в технических документах к оборудованию. Если инструкция по эксплуатации не содержит раздела о рекомендуемых методиках испытаний, при их выполнении необходимо руководствоваться ГОСТами, к примеру, при работе с автоматическими сварочными аппаратами – ГОСТом 8213.

Полуавтоматические сварочные устройства должны соответствовать требованиям, закрепленным в ГОСТе 18130. При испытаниях оборудования на основе сварочного инвертора необходимо руководствоваться ГОСТом 7237, аппаратов переменного тока (трансформаторов) – ГОСТом 7012.

Руководящим документом при испытаниях электрических генераторов является ГОСТ 304, аппаратов, работающих на выпрямленном сварочном токе, – ГОСТ 13821.

Хранение и обслуживание сварочного аппарата

Проверка сварочного оборудования также включает в себя регулярное базовое обслуживание, т. е. очистку установок от пыли и загрязнений. Для проведения технического обслуживания аппаратура либо сдается в сервисный центр, либо привлекается специалист с опытом такого рода работы. При отсутствии навыков заниматься техническим обслуживанием установок не рекомендуется.

Прежде чем приступить к обслуживанию аппаратуры, следует отключить ее от питания. Для удаления загрязнений на корпусе и кабелях необходимо воспользоваться влажной (но не мокрой) тряпкой, при сильных въевшихся загрязнениях – специальным средством. При отсутствии необходимости корпус оборудования разбирать не следует. Не стоит перегибать или заламывать провода, работа в целом должна выполняться аккуратно.

Специалисты для очистки оборудования используют сжатый воздух (воздушный компрессор). Постоянно замасливающиеся элементы нуждаются в регулярной очистке при помощи тряпки. Специалист проверяет надежность крепления деталей, при необходимости подгоняет их.

Проверке также подлежат кабели, которые не должны иметь разрывов и неисправностей. Периодичность подобных проверок – раз в месяц, а также перед тем, как установка будет отправлена на хранение.

Соблюдение правил при хранении оборудования влияет на срок его службы и частоту выхода из строя.

Для хранения инвертора можно использовать заводскую коробку, но лучшим вариантом станет пластиковая упаковка (плотный полиэтиленовый пакет, рулонная упаковка и пр.). Оборудование должно быть надежно защищено от пыли, грязи, воды и снега. Однако упаковочная тара не должна быть слишком плотной, воздух внутри нее должен циркулировать.

Несмотря на то, что температура хранения современного сварочного оборудования может варьироваться от +50 до -20 °С, оптимально хранить установки при комнатной температуре. Сырость, повышенная влажность, хранение аппаратуры непосредственно на земле отрицательно скажется на ее состоянии.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

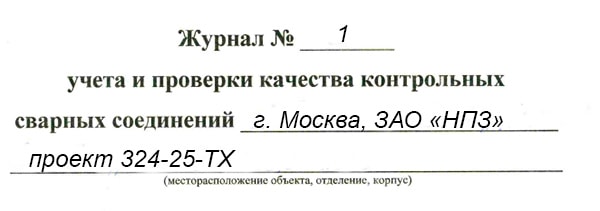

Журнал учета проверки качества контрольных сварных соединений

Здравствуйте заполнить журнал учета проверки качества контрольных сварных соединений легко, достаточно посмотреть пример, главное чтоб были результаты испытаний из лаборатории по контролю сварных соединений.

Если вы монтируете промышленное оборудование, трубопровод, металлоконструкции или просто свариваете армокаркас под фундаменты, то перед началом работ этот журнал следует заполнять.

Как известно на стройке все начинается с ТЗ (технического задания) и проекта. Заказчик прописывает в техническом задании, какие подрядная организация должна предъявить документы перед началом работ.

Например, в ТЗ могут прописать, что сварщики подрядчика должны изготовить образцы сварных соединений для проведения НК (неразрушающий контроль) и механических испытаний. Так что читаем внимательно ТЗ перед началом работ и оформляем все документы.

Даже если заказчик не написал в техническом задании о мероприятиях по организации сварочных работ на его строительном объекте, то это прописано в Федеральных нормах и правилах в области промышленной безопасности «Требования к производству сварочных работ на опасных производственных объектах»:

16. Сварщик, впервые приступающий к сварке, независимо от наличия удостоверения, должен перед допуском к работе пройти проверку путём выполнения и контроля допускного сварного соединения. Конструкцию допускных сварных соединений, а также методы и объём контроля качества сварки этих соединений определяет руководитель сварочных работ в соответствии с требованиями НТД.

В СП 70.13330.2012 «Несущие и ограждающие конструкции» так же говориться про проведения механических испытаний сварочных образцов перед началом работ. Если со второй попытки сварочный образец какого-либо сварщика не проходит испытания, то его не допускают к сварочным работам.

10.1.4 До начала работ каждый сварщик предварительно должен сварить стыковые пробные (допускные) образцы для последующих механических испытаний из того же вида проката (марки стали, диаметра, толщины), тем же способом сварки, в том же пространственном положении и при использовании тех же режимов, материалов и оборудования, что предусмотрено проектом и ППСР. Изготовление пробных образцов должно выполняться в присутствии лица, ответственного за сварочные работы по 10.1.1.

10.1.5 Размеры пластин для пробных образцов стальных конструкций, а так- же форма и размеры образцов для механических испытаний, изготовляемых из сваренного пробного образца после внешнего осмотра и измерения стыкового шва должны соответствовать требованиям ГОСТ 6996. Формы и размеры заготовок стержней и пластин для пробных образцов арматуры железобетонных конструкций должны соответствовать требованиям ГОСТ 14098, [5], ГОСТ 10922.

10.1.6 После внешнего осмотра и измерений механические испытания необходимо проводить по ГОСТ 6996, ГОСТ 10922 и [6] в объеме, указанном в таблице 10.1. При неудовлетворительных результатах механических испытаний разрешается дополнительная сварка пробных образцов, при повторной ситуации сварщик к выполнению проектных (деловых) сварных соединений не допускается.

Но в данном СП не прописано, что результаты лабораторных испытаний необходимо вносить в журнал учета проверки качества контрольных сварных соединений. А с другой стороны, что с этими результатами делать их легко можно потерять, лучше вписать в журнал эти данные на конкретных сварщиков. Следовательно, заказчик или представитель проверяющей государственной структуры могут попросить этот журнал, а могут и нет, так как его нет в перечне списка исполнительной документации.

Почему я написал, что и к фундаментам имеет отношение этот журнал? Потому что иногда в проектах армокаркасы фундаментов указывают сваривать, а не собирать вязальной проволокой. Следовательно, необходимо провести механическое испытание сварного соединения арматурных прутков, каждого сварщика, который будет участвовать в монтаже фундаментов.

Если ваша строительная организация серьезно относиться к исполнительной документации, то этот журнал по контролю сварных соединений, должен вестись и на общестроительных объектах.

Пример заполнения журнал учета проверки качества контрольных сварных соединений

Для подробного рассмотрения нажмите на картинку:

А вот в ГОСТ 32569-2013 "Трубопроводы технологические стальные. Требования к устройству и эксплуатации на взрывопожароопасных и химически опасных производствах" данный журнал необходимо сдавать при сдаче смонтированных трубопроводов:

13.6.2 Монтажная организация до начала пусконаладочных работ должна передать владельцу трубопровода «Свидетельство о монтаже» (приложение П).

Перечень прилагаемых документов:

Исполнительные чертежи участков трубопроводов со спецификацией по форме 1.

Акты промежуточной приемки ответственных конструкций (форма 2).

Журналы по сварке трубопровода (форма 3).

Журналы учета и проверки качества контрольных сварных соединений (форма 4).

Списки сварщиков, операторов-термистов, дефектоскопистов (форма 5).

Журналы сборки разъемных соединений трубопроводов с давлением более 10 МПа (100 кгс/см2) с контролируемым усилием натяжения (форма 6).

Списки рабочих, допущенных к сборке разъемных соединений трубопроводов с давлением более 10 МПа (100 кгс/см2) с контролируемым усилием натяжения (форма 7).

Акты испытания трубопроводов (форма 8).

Документация предприятий-изготовителей на изделия и материалы, применяемые при монтаже трубопровода (согласно описи).Акты на предварительную растяжку (сжатие) компенсаторов (форма 9).

Так же в этом ГОСТе прописано, через какое время сварщик должен делать сварочные образцы. Если сварщик в течение трех месяцев не сварил 100 стыков или сделал более 100 стыков меньше чем за 3 месяца, то он должен сварить образец для проведения механических испытаний сварных швов.

12.3.19 Механические свойства стыковых сварных соединений трубопроводов должны подтверждаться результатами механических испытаний контрольных сварных соединений в соответствии с требованиями ГОСТ 6996.

12.3.20 Контрольные сварные соединения должны свариваться на партию однотипных производственных стыков. В партию входят сваренные в срок не более трех месяцев не более 100 однотипных стыковых соединений с номинальным диаметром DN 175. Однотипными являются соединения из сталей одной марки, выполненные одним сварщиком, по единому технологическому процессу и отличающиеся по толщине стенки не более чем на 50 %. Однотипными по номинальному диаметру являются соединения: DN от 6 до 32, от DN 50 до 150, DN >175

Все результаты испытания вносятся в журнал учета проверки качества контрольных сварных соединений, получается, что это журнал заполняется в течение всего времени проведения строительных работ.

Образец акта на сварку контрольного соединения

Если есть, что сказать, дополнить или спросить пишите в комментариях, обсудим.

Протокол аттестации сварщика

Тип документа:

Дата начала действия: None

Опубликован:

Форма протокола аттестации сварщика

(Наименование аттестационного центра)

Руководитель аттестационного центра

"___" __________________ 19__ г.

ПРОТОКОЛ АТТЕСТАЦИИ СВАРЩИКА

N______________ от _____________

Состав аттестационной комиссии

(фамилия, имя, отчество, уровень)

Место проведения практического экзамена

(реестровый N АЦ или АП)

1. Общие сведения об аттестуемом сварщике

1.1.Фамилия, имя, отчество

1.2. Год рождения

1.3. Место работы

1.4. Стаж работы по сварке

1.5. Квалификационный разряд

1.6. Специальная подготовка

(когда, где и номер документа)

2. Данные о сварке (наплавке) контрольных сварных соединений (КСС)

3. Контроль качества контрольных сварных соединений и наплавок

3.1. Нормативный документ по контролю ____________________________

3.2. Результаты контроля качества контрольных сварных соединений (наплавок)

Вид контроля

Результат и номер заключения

4. Оценка теоретических знаний и практических навыков

Заключение аттестационной комиссии

специалист сварочного производства I уровня (аттестованный сварщик)

(вид (способ) сварки (наплавки),

наименования опасных технических устройств)

Область распространения аттестации

Обозначение условий сварки

Область распространения аттестации*

Степень механизации сварочного оборудования**

Группа свариваемого материала

Присадочный материал или покрытие электрода

Толщина деталей, мм

Наружный диаметр, мм

Положения при сварке

* Информацию об области распространения аттестации указывают условными обозначениями.

** Учитывается только при аттестации на сварку труб трубопроводов систем газоснабжения из полимерных материалов.

Удостоверение N ____ выдано

Примечания:

1. При аттестации на сварку труб из полимерных материалов для газового оборудования в графе "Стаж работы по сварке" указывают стаж работ по сварке трубопроводов систем газораспределения, в том числе стальных.

2. Пункт исключен.

3. В пункты 2 и 3 вносят сведения о каждом контрольном сварном соединении, сварку которого выполнял сварщик при аттестации.

4. В пункт 2.13 вносят дополнительные сведения о контрольных сварных соединениях, необходимых для правильного определения области распространения аттестации. Например, толщину слоя, выполненного аргонодуговой сваркой при комбинированной сварке, сведения о степени механизации сварочного оборудования, используемого при сварке контрольных сварных соединениях из полимерных материалов, сведения о конфигурации образцов контрольных сварных соединений, если она отличается от приведенной в настоящем документе.

5. В пункт 3 вносят наименования только тех методов контроля качества, которые использованы при аттестации в соответствии с требованием нормативной документации и с четом заявки.

6. Результаты контроля указывают словами "удовлетворительно" или "неудовлетворительно" с указанием номера и даты акта, заключения и т.п.

7. Оценку знаний и практических навыков сварщика указывают словами "удовлетворительно" или "неудовлетворительно".

8. В таблицу "Область распространения" вносят только те параметры, которые определяют область распространения аттестации в конкретном случае.

9. Если на практическом экзамене было выполнено несколько различных контрольных сварных соединений, а области распространения не перекрываются, то в графе "Область распространения" необходимо раздельно указывать диапазон параметров области распространения с учетом параметров выполненных контрольных сварных соединений.

10. Протокол оформляется в двух экземплярах. Первый экземпляр передается в организацию, направившую сварщика на аттестацию, второй экземпляр должен находиться в аттестационном центре.

Читайте также: