Проведение сварочных работ на автомобиле

Обновлено: 07.05.2024

Как максимально обезопасить электрооборудование авто при электросварке?

Собственно, как лучше поступить, чтобы не пострадало электрооборудование: мозги, датчики и пр. при электросварке?

Что имеем: Субару Легаси, колхозный сварочник (ток не регулируется, как есть, спокойно варит четверкой), вроде бы прямые руки )))

Ну типа отключить минусовую клемму с АКБ - это понятно, а что еще лучше сделать: типа там предохранители с релюшками повыдергивать или косу с мозгов снять, не?

Посоветуйте!

Главтое чтоб масса сварочного аппарата была прицеплена как можно ближе к месту сварки,и исключить попадания искр на АКБ (может бабахнуть).А для электроники лучше когда АКБ подключена,так как являеться хорошим балластом против наводок в элекросети при сварочных работах.

INOXX, это вы откуда взяли про баласт из АКБ , можно ссылку?

Вообщето при сварочных работах отключение, АКБ обязательно.

*Митяй* - Че варить то собрались? ручной-дуговой сваркой тонкий метал не шибко поваришь, даже если двечкой умеете варить надо регулировку тока иметь от 50-60ампер, и с полярностью игратся (личный опыт).

*Митяй* - Че варить то собрались? ручной-дуговой сваркой тонкий метал не шибко поваришь, даже если двечкой умеете варить надо регулировку тока иметь от 50-60ампер, и с полярностью игратся (личный опыт).

Верхнюю часть телевизора надобно на место установить, он на точечной сварке крепится - хочу попробовать по такому же типу сделать (через небольшие клепки), так что обваривать или получить шов мне в принципе и не надо. По сварочнику - какой есть, тому и рады )))

Отключаешь - клему и в путь не чего не сгорит, нечего только сваркой толком приварить не получиться прожигает металл, только если это не связано с рамой, а так аргонная сварка, газосварка.

Газовая вам не нужна уж точно, перегрееете ещё сильнее.

Берите двойку, на прямой полярности попробуйте на неужном тонком куске метала. Я минимум в стык полтора милиметровое железо сваривал электродом 2,5, очень геморно.

Будете варить телек, потом обрабатывайте весь метал вокруг сварки, чтобы непоржавело.

Газовая вам не нужна уж точно, перегрееете ещё сильнее.

Берите двойку, на прямой полярности попробуйте на неужном тонком куске метала. Я минимум в стык полтора милиметровое железо сваривал электродом 2,5, очень геморно.

Будете варить телек, потом обрабатывайте весь метал вокруг сварки, чтобы непоржавело.

Вот-вот - газовой в моем случае точно делать нечего, там температура низкая - приходится дольше держать, чем при электросварке, в итоге место сварки получается, а участок рядом становится хрупким.

Да конечно обработаю, загрунтую и покрашу заново.

Ну аккумулятор отключить это однозначно.

Накрыть кошмой или мокрым брезентом всё что не в зоне сварки.

Семь раз убедиться, что бензина и его паров даже собака не унюхает:)

Сварка на постоянном токе обратной полярности (serg_wolf - почему считаешь прямой?), для уменьшения прогрева (читай прожёга) металла свариваемого.

Если варить электродами для постоянного тока диаметром 4 мм. . то сварщик ас (не Александр Сергеевич:) и то залепит, а не проварит качественно.

Землю, как уже писали, крепить, как возможно близко к месту сварки и с наилучшим контактом (если возможно, приварить немного первой).

Если не проблемно - откинь колодки от мозгов (для самоуспокоения:).

Удачи.

Ravovod, поправил верно :), яж "любитель" постоянно путаю прямую и обратную. типа привык(как авто электрики) что минус на кузове должен быть, вот и называю её прямой)

зы, счас по 150рублей мелкими пачками продают 2 и 2,5 элетроды АНО, это раньше был дефецыт. Ток загасить можно баластом из куска толстой проволки, или кабель намотать на ведро с с гвоздями (лом, ), или пружину какюнибудь, или сделать по уму, взять тран о телека на тс270 или тс180, или подобный, и мотануть на нем кабеля до заполнения, зазором от 1 мм и беле можно регулировать зазор. чето меня кудато уже понесло, пошел спать)

Что нужно новичку, чтобы начать сварочные работы по кузову

ВНИМАНИЕ! В настоящей заметке изложен один из множества вариантов, доступных новичкам, по началу сварочных работ по кузову автомобиля. Данный вариант основан на опыте автора и призван продемонстрировать решение двух основных задач, встающих перед новичком:

1) какое оборудования и оснащение приобрести, чтобы выполнить работы и не слишком потратиться.

2) как выполнять сварочные работы.

ОСОБОЕ ВНИМАНИЕ! В данной заметке описывается то, чем пользуется сам автор (т.е. я лично). Все кто попытается обвинять меня в рекламе — идите … мимо!

Часть 1. Оборудование и оснащение.

Минимальный набор оборудования составит:

1) Болгарка с диаметром круга 115 мм и мощностью 300 — 450 Watt. Крупнее брать не стоит, т.к. не удобно будет делать резы на локальных участках кузова. Круги к ней толщиной от 1 (для большинства панелей) и 2 мм (для лонжеронов). Круглая кор-щётка. Диск зачистной (образивный) толщиной 5-6 мм (для стачивания излишков сварки.

2) Насадка на болгарку типа ленточный гриндер (напильник) для зачистки/шлифовки в узких местах

, и ленты к нему.

3) Сварочный аппарат Aurora Overman 160 или 180 и бобина самозащитной порошковой проволоки E71T-GS.

И сверла для точечной сварки. Как изготорвить такие самому из свёрел по металлу, можно почитать ЗДЕСЬ

5) Ручной инструмент: молоток слесарный, зубило, набор свёрел по металлу, ручная кор-щётка с металлической щетиной.

6) Набор рихтовочных инструментов для грубых работ

такой шлем удобен при работах в арках крыльев или лежа под автомобилем. Искры окалины не залетают в уши и за шиворот.

8) Респиратор с фильтрующими элементами

9) Сварочные зажимы (клещи)

Вопросы на ответы по списку выше.

Вопрос: Почему сварочный аппарат Aurora Overman 160 или 180?

Ответ: Это один из немногих аппаратов профессионального качества и назначения, доступный по бюджетным ценам, т.е. до 30 000 руб. Аппарат прост в устройстве, надежен, не требователен к опыту сварщика. Позволяет подстраиваться под разные задачи.

Вопрос: Почему самозащитная порошковая проволока E71T-GS?

Ответ: Самозащитная порошковая проволока — по сути очень похожа на плавящийся покрытый электрод, только состав, генерирующий защитный газ вокруг дуги, помещён внутрь проволоки. Такой проволокой можно осуществлять сварку в тех же условиях, что и плавящимся покрытым электродом, т.е. даже под открытым небом и при несильном ветре. Баллон с газом, газовый редуктор с манометром и расходомером, подогреватель CO2 не нужны. На этом экономится около 15 000 руб. Но такая проволока дымит, а место сварки покрывается шлаком, который нужно очищать.

3) ВАЖНО!

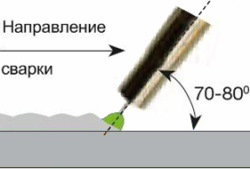

а) Сварку нужно вести на прямой полярности, т.е. на горелку должен быть подключен "-". Такой режим дает максимальное тепловложение в материал кузовных панелей, что позволяет производить сварку на более низких токах и в более щадящем (по зоне отжига металла) режиме.

б) Сварку необходимо выполнять углом назад, оттесняя шлак в хвостовую часть ванны. Иначе шлак будет попадать в сварную ванну, и шов получится пористый!

Универсальная самозащитная проволока для кузовных работ — E71T-GS толщиной 0,8 мм. Такая проволока предназначена для сварки низкоуглеродистых и низколегированных сталей, а это означает, что прочность материала шва выше чем у стали кузовных панелей, и близка к прочности стали лонжеронов и иных элементов кузова из низколегированных сталей.

Пример:

ESAB CORESHIELD 15

Не стоит экономить на качестве проволоки! Одна бобина в 5 кг. позволит Вам не только освоить сварочный процесс, но провести работы по ремонту около 50% кузова автомобиля класса С, включая кузов универсал. Плюсом будет исключение влияния качества проволоки на процесс сварки, что даст более быстрое освоение процесса.

Часть 2. Обучение работы со сварочным полуавтоматом Aurora Overman 160 или 180

В самом начале смотрим следующие видеоролики (и не слушаем советчиков, говорящих, что средняя крутилка на Overman регулирует силу тока!):

(особенно важно осознать!)

Как видно из первого видео (из из опыта автора), сварка листового металла толщиной до 1мм (т.е. 90% кузовных элементов) может осуществляться в режиме: напряжение 14,5 В, подача (а) 40, индуктивность от 1 до 5.

Точечная сварка через просеченное отверстие может вестись в режиме напряжение 15,5-16 В, подача (а) 60-70, индуктивность от 1 до 5.

Для тренировки найдите куски металла толщиной 0,8 — 1 мм и пробуйте сваривать в стык, сквозь просеченное отверстие, в нахлест, экспериментируя (в небольших пределах) с настройками.

Перед сваркой металл должен быть очищен до блеска от лакокрасочных и цинковых покрытий, смазок, грязи и ржавчины. Используйте круглую кор-щетку для болгарки. Небольшие остатки вкраплений ржавчины или цинкового покрытия проволока E71T-GS переносит спокойно.

Варить тонкий металл лучше точками с шагом 2,5 см, интервалом охлаждения металла в несколько минут перед следующим проходом. При каждом новом проходе точки ставятся по центру между ранее нанесенными точками.

После каждого прохода зачищайте точки и промежутки между ними корщёткой до блеска!

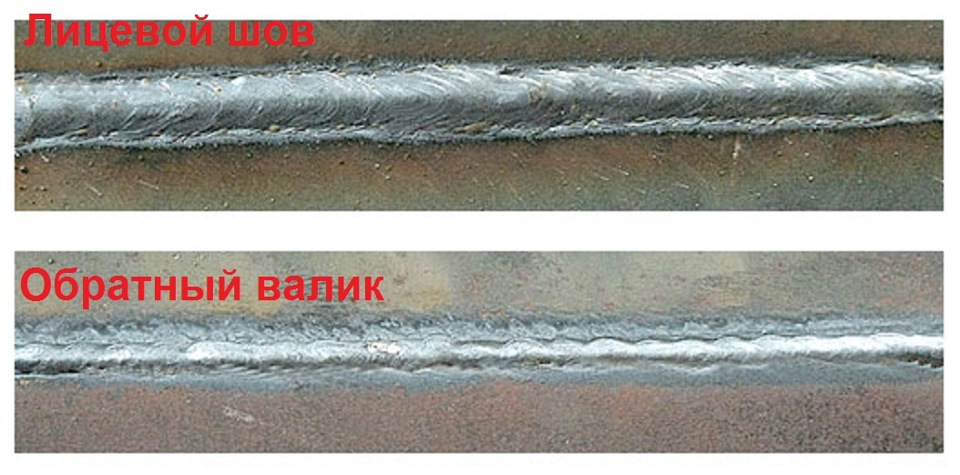

Какой должен быть результат?

1. Звук сварки должен быть слышен как ровномерное шипение/жужжание.

2. Сварочный шов должен быть округлым и слегка выпуклым, не более 3 — 5 мм в ширину, покрыт ровномерным тонким слоем шлака\нагара, не должен иметь пор/кратеров/дыр.

3. При сварке в стык, валик шва должен быть с обеих сторон (с обратной стороны тоньше и менее выпуклый).

4. При сварке встык и через просеченное отверстие с обратной стороны должно быть отчетливо видно проплавление металла (тонкая линия обратного шва, или бугорок для точечной сварки).

5. Сваренные детали не должны легко разделяться при сгибе по шву или разведении деталей в стороны после точечной сварки или внахлёст. Разрыв металла должен происходить по краю шва (точки), но не по самому шву.

Удачи, и не бойтесь начинать! Но и кидаться сразу, без тренировки, на автомобиль с инструментом не стоит :)

-->Автозапчасти и СТО -->

-->Главная » 2021 » Март » 12 » Почему нужно отключать аккумулятор при сварочных работах на автомобиле?

Вечный вопрос автосварщиков, отключать или не отключать аккумулятор автомобиля при проведении сварочных работ по кузову?! Задавая вопросы разным специалистам данной категории, можно легко сделать вывод что данные советы не более чем легенда, но так ли это на самом деле? Разбираемся, смотрим и читаем читаем мнение специалистов.

Нужно ли отключать аккумулятор на самом деле, даже если вы выполняете, казалось бы, безобидные действия? Зачем это делать? Можно ли пренебрегать этой рекомендацией, и в каких случаях? Что может случиться при тех или иных действиях, если клемму от аккумулятора, все же, не отсоединить? Ведь многие этого не делают, и потом говорят, что ничего страшного не случалось.

И немного мудрости для разогрева. Если в помещении повесили огнетушитель, это не значит, что здесь обязательно случится пожар. Со снятыми клеммами АКБ все то же самое – это просто мера предосторожности. Если не снять, то может ничего и не случиться. Но кто знает наверняка.

Сварочные работы по кузову автомобиля

Перед выполнением сварочных работ примерно 80% аккумулятор отсоединяют. Но 90% из этих 80% не знают точно, зачем нужна такая мера предосторожности. Те, кто не скидывали клеммы (из-за лени, невнимательности, по привычке), и у них ничего не сгорело, утверждают, что делать это необязательно. Ведь реальная практика показала, что все прошло без проблем.

В Интернете даже можно найти мнение, что аккумулятор при сварочных работах не то, что полезно отсоединять, а наоборот, делать этого категорически нельзя. Мол, если АКБ исключить из цепей автомобиля, в случае повреждения проводки (оплавления) большие токи устремятся напрямую к электроприборам и все выжгут на своем пути прежде, чем сработают предохранители. А если аккумулятор оставить, то он якобы примет на себя эти токи, выступив в роли некого буфера.

Так зачем же тогда отключать аккумулятор при сварке, как это рекомендуют делать в руководствах по эксплуатации автомобиля? Вся суть этой меры предосторожности заключается в принципе работы сварочных аппаратов. Ток, благодаря которому зажигается дуга и плавится металл, протекает из сварочного аппарата по пути между точкой сваривания и местом, к которому подсоединена масса (не автомобильная, а сварочная).

Так вот, если на пути этого самого сварочного тока встретится какая-либо незащищенная электроника, то она с большой долей вероятности выйдет из строя. Если же на участке между массой сварки и электродом ничего такого нет, то и сгореть ничего не сможет. Отсюда можно сделать два вывода.

Во-первых, если массу сварочного аппарата подсоединять в непосредственной близости к точке сваривания (между ними нет электроцепей автомобиля), то клемму от аккумулятора можно и не отключать. Во-вторых, если массу в непосредственной близости к точке сваривания подсоединить не удается (мало места, плохой контакт), то риск повредить электрооборудование машины есть независимо от того, отключили вы аккумулятор, или нет.

Если на пути рабочего напряжения (20-40 В) и сварочного тока (под сотню ампер) встретится, например, электронный блок управления двигателем (ЭБУ), то он с большой долей вероятности выйдет из строя. При этом, чтобы случилась такая неприятность, сварочный ток должен зайти в блок (магнитолу, навигатор и прочее), и выйти из него на пути к своей цели (к подключенной массе сварочного аппарата).

По этой причине при выполнении сварочных работ на автомобиле гораздо более важно правильно подключить сварочный аппарат к свариваемым деталям, нежели снимать или оставлять клеммы на аккумуляторе. Массу надо подсоединять как можно ближе к точке сваривания, чтобы на пути сварочного тока не оказалось тонкой автомобильной проводки и электрооборудования.

Смотрим видео

Мнение специалистов

Вот так всё описывает довольно авторитетный специалист по сложной электронике Василий Зеленков данный вопрос на своём канале "Меандр" в Яндекс.Дзен:

Отключать или не отключать, вот в чём вопрос?!

Всем доброго, наверняка каждый из вас хотя бы раз слышал фразу от сварщика перед сварочными работами на кузове/корпусе автомобиля, трактора, мотоцикла и так далее или связанных с ним частях - "отключи массу или аккумулятор совсем".

Вот у меня это "правило" всегда вызывало логичный вопрос; зачем?

Ответы слыхал разные, один утверждает, что АКБ разрядится, второй утверждает, что аккумулятор не просто разрядится, но даже испортится. Есть и версия, что он, в смысле аккумулятор, взорвётся.

В попытках найти истину я всегда упирался в то, что доподлинно, истины не знает ни кто из распространителей этого мифа, а правда у каждого своя.

Попытки докопаться до истины в диалоге со "знающими", всегда утыкались в железо-бетонную стену абсолютного непонимания оппонента тех вещей о которых он говорит.

У всех, абсолютно у всех, сварочный ток каким-то загадочным образом попадает в цепи бортовой сети автомобиля и губит аккумулятор.

Попытки вытянуть из них хоть мало мальски вразумительную теорию попадания безусловно губительного напряжения на клеммы АКБ и тем более объяснить по какому пути должен протекать ток, заканчивались фразой "учи матчасть" или "сам ты не сварщик и по этому ты не поймёшь". Вот так, ни больше ни меньше. Ом в гробу переворачивается!

Интернет так же забит тупыми байками невыдерживающими ни какой критики. Всё то же самое.

У меня лично только одна версия, она хоть как-то может объяснить необходимость ритуала с отключением батареи.

Вероятнее всего, это требование прописано в каком-то пункте ПТБ - сварщики которые реально учились, а не прогуливали, подтвердите или опровергните догадку.

Связано это требование или рекомендация с тем, что при сварочных работах, можно случайно повредить электропроводку автомобиля и спалить его!!

Если же работы проводятся вдали от проводов, то я считаю, что отключать ни чего не нужно.

Кто-то из "умных" однажды мне выдал такую вещь - "слыхал про блуждающие токи? Так вот их поведение и куда они потекут невозможно предсказать. " После такого и Ампер с Вольтом перевернулись во гробах, но это не точно.

Да пусть они блуждают по всему кузову куда хотят и как хотят, как они в камулятор-то попадут? Ответ убивает наповал - "по проводам!"

Если я не прав, то почему не перегорают ни лампочки ни даже более чувствительные приборы и узлы электросети?

Надеюсь, что хоть под этой статьёй, ответят люди знающие - нужно ли его отключать, если да, то зачем и в каких случаях.

А теперь мнение другого специалиста:

novoh udono sen

более года назад

Можно, если контролировать процесс. Электрический ток - упорядоченное движение заряженных частиц (электронов) из меньшего объёма в больший по кратчайшему расстоянию.

То есть если вы варите прицеп на камазе, а массу повесили на кабину, то у вас и при отключенных батареях может сгореть проводка.

Если масса установлена непосредственно рядом с местом сварки и между ними нет никакой проводки, то ток не завернет мимо, он пойдет по прямой и не сможет навредить ни проводке, ни тем более аккумулятору.

Суеверные водители, наслушавшиеся страшилок, обычно спешат отключить питание при сварочных работах.

Сам работаю со сваркой с 90 года. Ток идет по прямой, следите за процессом и ничего не случится. Например вы варите петлю на двери, а массу присоединили в район ручки, то вашему акб никак ничего не будет. А если собираетесь бегать с держаком вокруг всего авто, то конечно проще отключить акб чем бегать с массой.

Когда варю свой старый внедорожник, конечно же никогда не отключаю акб, я слушаю радио. Нужно лишь правильно накидывать массу.

Просто я давно дружу с током и знаю где его бояться, а где нет.

И, как всегда, выбор правильного решения только за Вами!

Наиболее эффективные технологии сварки автомобилей

Виды сварки

Сварка может понадобиться не только подержанному автомобилю, кузов которого неизбежно разрушается вследствие длительной эксплуатации, но и новенькой машине, пострадавшей в ДТП.

Сварочные работы для кузова автомобиля

Ни один производитель не может предложить своим покупателям автомобиль с цельнолитым кузовом. На заводах по производству авто изготовляются отдельные жестяные детали, которые впоследствии соединяют в единую конструкцию путем сварки.

Крупные бренды обзаводятся для этого автоматизированными сборочными линиями и узкоспециализированными роботами.

Отметим! Технология выполнения сварных работ при сборке транспортных средств отличается от той, что применяется на производствах разного рода металлоконструкций.

Типичный метод выполнения сварных соединений на металле не подходит для сварки автомобилей, так как имеет ряд минусов.

- малоопытным сварщикам сложно выполнить укладку самого шва;

- при работе требуется учесть риск ведения металла ввиду его сильного локального нагрева, ведущего к неравномерному температурному расширению и деформации;

- высокий расход сопутствующих материалов: сварных электродов, проволоки и т.п.

Автозаводы и СТО применяют иные технологии при сборке авто, способные при необходимости устранить дефект на его кузове, отреставрировать поврежденную деталь транспортного средства:

- стандартная электросварка;

- точечная сварка для кузова, рамы и другие детали грузовых и легковых автомобилей;

- лазерная технология выполнения сварных работ;

- применение инвертора для тонкого металла; для глушителя, бензобака, двигателя и других деталей авто из тонких металлов.

Какой сваркой варят кузов авто на заводах?

Автозаводы применяют преимущественно точечную сварку кузовов транспортных средств, позволяющую достичь следующих целей:

- свести к минимальному значению расход сопутствующих материалов;

- повысить точность позиционирования деталей в автоматизированном поточном производстве;

- устранить негативное влияние местного температурного расширения.

Суть технологии заключается в следующем:

- две детали выставляются согласно необходимой позиции относительно друг друга;

- будущую сварную точку сжимают двумя неплавящимися электродами, через которые проходит ток высокой мощности;

- два слоя металла в месте контакта крепко спаиваются друг с другом.

Особенностью технологии считается тот факт, что в процессе сварки не происходит образования сварного шва, не теряется геометрия деталей, но появляется возможность для пружинной деформации.

Все это, в целом, повышает эксплуатационный период конструкции, а также снижает негативное влияние внешних факторов на нее в дальнейшем.

Стоит заметить, что данный тип сварных операций не подразумевает герметичность соединений, но этот минус можно устранить путем нанесения специального герметика на контактирующие участки деталей.

После проведения сварных работ кузов авто окрашивают полностью, что повышает прочность швов и придает конструкции эстетический вид. Также на автозаводах активно применяется лазерная сварка кузова автомобиля, при которой термическую, электрическую или химическую энергию преобразуют в лазерный луч.

Технология полностью автоматизирована, но сопровождается высокой энергопотерей, что позволяет создавать высококачественные сварные швы, стойкие к разному воздействию извне. Выполнить сварку кузова автомобиля своими руками без большого опыта в подобных вопросах может быть затруднительно.

Как варят машину на СТО: инверторная, холодная сварка

Станции технического обслуживания транспортных средств, где применяются аналогичные заводским технологии сварки, в последние годы встречаются все реже.

Проблематика вопроса заключается в том, что точечная сварка требует не только соответствующего оборудования, но и применения большого числа разнообразных сопутствующих материалов.

По этой причине, при выполнении сварочных работ автомобилей, в автосервисе предпочтение отдают иным методам соединения металлических элементов. Так, своевременно устранить коррозийные повреждения, заменить сгнившие детали поможет инверторная сварка.

Устройство сварочного полуавтомата.

Таким оборудованием можно варить металл даже в труднодоступных местах транспортного средства, так как агрегат отличается компактными размерами и легким весом.

Инвертор имеет специфический принцип подачи напряжения на электрод, что обеспечивает минимальное разбрызгивание, возможность получить качественный сварной шов.

Однако при выполнении инверторной сварки с помощью электродов без большого опыта могут получаться неаккуратные швы, поэтому такой ремонт лучше выполнять для багажника или крыльев машины.

Если соединять необходимо тонкие детали из специальных сплавов, варить авто по обычной технологии нельзя.

В некоторых случаях применение электродов приведет к деформации и даже возгоранию материала, поэтому на автозаводах используется еще одна технология выполнения сварных работ – холодная сварка: для глушителя, бензобака, двигателя и других деталей авто из тонкого металла.

Она представляет собой особый клей на основе эпоксидной смолы, позволяющий без традиционной сварки заделать отверстия, придать швам прочность, соединить несколько металлических частей воедино. Приобрести подобные средства можно в автомагазинах.

На заметку! Хороший тон фирменных СТО – передача клиентам исправных и чистых транспортных средств. По этой причине завершающим этапом перед передачей автомобиля владельцу является мойка его кузова и чистка салона.

Как варить машину электродами и полуавтоматом?

Сварка полуавтоматом со сварным электродом считается наиболее приемлемым видом оборудования, актуальным для ремонта ТС.

Проведение сварочных работ на грузовом или легковом автомобиле с помощью полуавтомата позволяет без дополнительных трудностей достать любой уголок авто для создания сварного шва. Это не требует глубоких знаний в области сварки и опыта в выполнении таких работ.

Таблица характеристик проволоки для сварки.

Сварочный полуавтомат в техническом плане устроен довольно просто: в его работе применяется тот же преобразователь тока, что и в остальных типах подобного оборудования, специфическими являются только актуальные расходные материалы.

Сварка полуавтоматическим агрегатом выполняется при использовании сварочной проволоки с диаметром 0,2-2мм, а также углекислого газа.

Зачастую проволока имеет медное покрытие, обеспечивающее хороший электрический контакт. А углекислота необходима для предотвращения процессов окисления, поскольку не позволяет расплавленному металлу контактировать с кислородом.

Так как в процессе сварки машины применяется углекислый газ в баллоне, полуавтомат требует и наличия редуктора для снижения давления. Оптимальное значение можно получить только при условии правильной настройки такого аппарата.

На заметку! Полуавтомат для сварки авто на СТО позволяет отредактировать и силу тока, и скорость подачи сварной проволоки. Поэтому можно добиться точной настройки агрегата, что в свою очередь позволит создавать почти незаметные глазу, но очень прочные сварные швы на поверхности кузова автотранспортного средства.

Иногда работники СТО или частные владельцы вместо углекислого газа применяют особую сварную проволоку, которая хоть и не имеет медного покрытия, но содержит внутри специальный флюс.

Порошок позволяет осуществлять сварку выхлопной системы, кузова авто без подачи газа. Применить при таких условиях стандартную проволоку нельзя, потому что она сгорит без газа.

Отдельно стоит отметить сварные работы по устранению дефектов на глушителе авто. Выполнить данную задачу с помощью электросварки сможет только опытный мастер и только путем точечной сварки без движения электорода.

Неопытному мастеру лучше выполнять сварку глушителей автомобиля инвертором. А если в скором времени планируется заменить эту часть авто, то на некоторое время хватит и более экономичной холодной сварки.

Инверторная сварка

В последние годы все чаще при необходимости выполнить сварочные работы для кузова применяется инвертор.

Это усовершенствованный технологически, компактный и легкий сварочный аппарат, работающий на современных компонентах и с особенным методом преобразования тока. Он отличается низкой чувствительностью к пониженному напряжению питания и обеспечивает легкое разжигание дуги.

Электрическая схема аппарата контактной сварки.

Для неопытного сварщика сварочный аппарат инверторного типа – настоящая находка. Инвертор действительно стоит выбрать для ремонта автомобиля в бытовых условиях, ведь не справится с таким аппаратом разве что ребенок.

А примененные в работе электроды ничем не отличаются от расходных материалов при стандартной сварке. Но справедливости ради добавим: при всей простате инверторной сварки ее результаты редко отличаются высочайшим качеством.

Зачастую швы получаются толстыми и недостаточно ровными, из-за неравномерного нагрева металла появляются деформации, даже если держать и управлять прибором мастерски.

По этой причине инвертором варят незаметные глазу места на кузове авто: поверхности в багажнике авто, под крыльями и т.п. Для работы потребуется настроить ток в зависимости от толщины деталей и материала, выбрать электрод и подключить клемму массы к рабочей поверхности.

Сварка углекислотным полуавтоматом

Он позволяет создавать термоустойчивые соединения наилучшего качества и применяется с целью выполнения таких работ:

- переварка порогов, лонжеронов;

- заплатка дыр;

- устранение вмятин.

На заметку! Углекислотный полуавтомат или сварка инвертором отлично подойдут для ремонтных работ с недорогими авто или машинами низкой долговечности.

Такая сварка работает по следующему принципу: двуокись углерода подается под давлением в зону выполнения сварных операций, что приводит к вытеснению воздушной смеси и обеспечивают металлу защиту от окисления. Кромки из металла плавятся, поэтому детали прочно скрепляются в единое целое.

Огромное преимущество углекислотного автомата заключается в том, что им можно варить абсолютно любой метал, но для этого в отдельных случаях может потребоваться замена двуокиси углерода на аргон. Поэтому агрегат подходит не только для ремонта рамы кузова, но и иных деталей грузовых и легковых авто.

Схема точечной сварки элементов кузова авто.

К примеру, применяется полуавтоматическая сварка для глушителя из тонкого металла. Чтобы обеспечить шву прочность важно наносить стежки длиной 2 см с шагом в 5 см. Такой сварочный аппарат выбирают для ремонта двигателя, но в сочетании с аргоном.

Для начала готовят подлежащие сварке участки авто: их полностью очищают от краски, ржавчины, загрязнения и пыли. После этого готовят само сварочное оборудование, проверяя нагрузочную способность сети.

Агрегат заряжают проволокой, сняв газовое сопло сварочной горелки, отвинтив ключом ее наконечник из меди, отведя прижимной ролик с проволокой и выставив актуальную полярность.

При наличии флюсовой проволоки на зажим нужно установить плюс, а на горелке ‒ минус. Если же применяется обычная проволока, то ‒ наоборот.

Далее конец электрода следует завести на 10-20 см в подающий канал и подвести прижимной ролик для предотвращения его осыпания, чтобы он попал в ложбинку ведущего ролика.

Оборудование включают в сеть и нажимают клавишу для подачи газа, сварной проволоки, тока. На самой проволоке важно одеть, а после закрутить наконечник из меди и установить газовое сопло.

Заключение

Многие автовладельцы задаются вопросом, какой сваркой лучше варить кузов. Специалисты при выполнении реставрационных работ для кузова рекомендуют следующее. Ремонт кузова на видных местах осуществляйте полуавтоматом с электродом.

Если повреждения находятся в скрытых от глаз частях машины, воспользуйтесь инвертором. А реставрацию глушителя своими руками лучше выполнять холодной сваркой.

Ремонт сваркой кузовных деталей, рам и кабин

Кузова современных легковых автомобилей представляют собой сложную пространственную систему, рассчитанную на статические нагрузки, динамическую прочность и жесткость. Являясь несущим, кузов воспринимает нагрузки через тонкостенные элементы силового каркаса, а также внутренние и наружные панели. В нормальных условиях эксплуатации такие кузова надежно служат по 10…12 лет и более. Однако при дорожно-транспортных происшествиях и при езде на повышенных скоростях по выбитым дорогам в кузове возникает остаточная деформация или разрывы элементов. Такие дефекты кузовов подлежат восстановлению, в том числе методами сварки.

В зависимости от степени деформации кузова устанавливается следующая классификация перекосов.

- Перекос проема – боковой двери, ветрового окна или заднего окна – это повреждение кузова с нарушением геометрических параметров проема сверх допустимого предела.

- Несложный перекос кузова – повреждение кузова с нарушением геометрических параметров проема капота или крышки багажника (двери задка) сверх допустимого предела без нарушения геометрии основания кузова, каркаса салона, дверных и оконных проемов, за исключением зазоров дверей с передними и задними крыльями.

- Перекос кузова средней сложности – одновременное нарушение геометрических параметров проемов капота и крышки багажника (двери задка) или повреждение кузова с нарушением геометрических параметров передних или задних лонжеронов сверх допустимого предела без нарушения геометрии каркаса салона (при отсутствии в конструкции автомобиля поперечины переднего моста — только задних лонжеронов).

- Сложный перекос кузова – одновременное нарушение геометрических параметров передних и задних лонжеронов, повреждение кузова с нарушением геометрических параметров передних или задних лонжеронов и каркаса салона или только передних лонжеронов для автомобилей, в конструкции которых отсутствует поперечина переднего моста (сверх допустимого предела).

- Перекос кузова особой сложности – повреждение кузова с нарушением геометрических параметров передних и задних лонжеронов и каркаса салона сверх допустимого предела.

Кроме того, к дефектам кузовов, кабин и рам автомобилей и тракторов относятся такие повреждения:

- усталостные трещины, в том числе в сварных швах;

- ослабление резьбовых и заклепочных соединений;

- коррозионное разрушение;

- разрывы металла;

- прогибы, вмятины.

Анализируя параметры классификации дефектов кузова, можно сделать вывод: восстановить геометрию кузова и его проемов, устранить перекосы возможно только с помощью специального оборудования, при этом используя в ремонтных операциях методы гидравлической и ручной правки, а также сварочные работы с последующим контролем всех геометрических параметров кузова.

В зависимости от степени повреждения или коррозионного разрушения кузовной детали предусматриваются следующие виды ремонта при снятых узлах и деталях, препятствующих проведению рихтовочных, сварочных и окрасочных работ:

- ремонт 0 – устранение повреждений на лицевых поверхностях кузова без повреждения окраски;

- ремонт 1 – устранение повреждений в легкодоступных местах (поверхности детали);

- ремонт 2 – устранение повреждений со сваркой, или ремонт 1 на поверхности детали, деформированной до 50 %;

- ремонт 3 – устранение повреждений со вскрытием и сваркой, частичной реставрацией детали до 30 %;

- ремонт 4 – устранение повреждений с частичной реставрацией детали на поверхности свыше 30 %;

- частичная замена – замена поврежденной части детали кузова ремонтной вставкой (из номенклатуры запасных частей);

- замена – замена поврежденной детали кузова деталью из запасных частей;

- крупноблочный ремонт – замена поврежденных частей кузова блоками деталей от выбракованных кузовов с разметкой, отрезкой, подгонкой, вытяжкой, рихтовкой, сваркой последних.

Из всей гаммы ремонтных работ при восстановлении кузова автомобиля около 30 % занимают работы, связанные со сваркой, – заварка трещин, вварка заплат, приварка элементов и т. д.

При ремонте кузовов и рам автомобилей применяются в основном четыре способа сварки:

- механизированная сварка в среде углекислого газа;

- газокислородная;

- контактная точечная;

- сварка «электрозаклепками».

Наиболее подходящим способом сварки для проведения кузовного ремонта является полуавтоматическая сварка плавящимся электродом в среде углекислого газа.

Механизированная сварка при ремонте кузова

Преимущество ее состоит в том, что сварщик, работая, может лучше наблюдать за ходом процесса и горением дуги. Достоинствами этой сварки также являются хорошее использование тепла сварочной дуги, вследствие чего обеспечивается высокая производительность; возможность вести ее во всех пространственных положениях; ремонтировать малые толщины; осуществлять на весу и без подкладки.

При ремонте кузова применяют проволоку марок Св-08ГС, Св08Г2С, Св-12ГС и другие диаметром 0,8 и 1 мм. Более высокими сварочными свойствами обладает проволока Св-08Г2С, позволяющая получать плотные швы без пористости, поскольку в ее составе присутствует достаточно большое количество раскислителей – марганца и кремния.

Для сварки используется сжиженный углекислый газ (пищевая углекислота), поставляемый в баллонах черного цвета с желтой надписью под невысоким (5…6 МПа) давлением. В стандартный баллон вместимостью 40 л заливается 25 кг углекислоты, из которой образуется 12,725 м3 газа. Этого количества газа хватает на 12…15 часов непрерывной работы.

В качестве оборудования при сварке кузовов, кабин и оперения применяют полуавтоматы MIG 305C/S; ПДГ-270; ПДГ-3020;

ПДГ-525 А-547У, А-825 и другие (рис. 1), рассчитанные на подачу электродной проволоки диаметром 0,8…1,2 мм. Эти полуавтоматы комплектуются малыми и большими горелками, предназначенными для сварки токами соответственно 150 и 300 А.

Рис. 1. Сварочные полуавтоматы, применяемые для ремонта кузовов и кабин автотранспорта и тракторов сваркой в среде защитных газов: 1 – MIG 305C/S; 2 – ПДГ-270; 3 – ПДГ-3020; 4 – ПДГ-525

Из всех полуавтоматов самый малогабаритный и легкий подающий механизм имеет полуавтомат А-547У, который позволяет подвешивать его на плечо сварщика, но лучше все-таки его закреплять вместе с катушкой проволоки на тележке, удобной для перемещения. Пульт управления полуавтоматом монтируется на передней стенке источника питания, в качестве которого обычно используют выпрямитель ВС-300 (рис. 2).

Рис. 2. Полуавтомат сварочный А-547У в комплекте с выпрямителем ВС-300Б

Прежде чем приступить к сварке в среде углекислого газа, необходимо позаботиться о подготовке проволоки, деталей, а на образцах проверить правильность выбранного режима. Применяемая для сварки электродная проволока должна быть очищена от ржавчины, так как

Чтобы избежать нарушения процесса сварки, выходящий конец электродной проволоки должен иметь плотный контакт с токоподводящим наконечником, диаметр отверстия которого может быть лишь на 0,2…0,3 мм больше диаметра проволоки.

Если подлежащие ремонту кузов, кабина или оперение поступают на сварку вскоре после снятия с них краски и мойки, то практически дополнительная подготовка не требуется, кроме как рихтовка соответствующих поверхностей и хорошая подгонка мест сварки. Если же они имеют ржавчину или другие загрязнения, то их следует зачистить стальной щеткой. Основными параметрами режима сварки являются сила сварочного тока, напряжение дуги, скорость подачи и вылета электродной проволоки. Силу сварочного тока устанавливают в зависимости от диаметра применяемой проволоки и толщины свариваемого металла.

Механизированную сварку кузовных деталей толщиной 1…1,5 мм ведут на следующих режимах: сила тока – 100…120 А, напряжение – 18…20 В, расход газа – 6…9 л/мин, вылет электрода – 9…13 мм.

Уменьшение или повышение напряжения приводит к чрезмерному укорочению или удлинению дуги и нарушает процесс сварки. Величина напряжения имеет особенно важное значение при сварке тонкого металла. Скорость подачи проволоки подбирают практически так, чтобы дуга горела устойчиво при данном токе и напряжении.

Расход углекислого газа должен обеспечивать надежную защиту сварочной ванны от окружающего воздуха. В зависимости от этого условия определяется и наиболее целесообразное положение мундштука относительно поверхности сварочной ванны. Расстояние между мундштуком и поверхностью детали при напряжении 18…20 В сохранять в пределах 8…13 мм, а угол наклона электрода к вертикали – 15…20°.

Перемещение электрода должно быть равномерным на протяжении всей сварки и без поперечных колебаний. Лучше вести ее «углом вперед», это уменьшает глубину проплавления основного металла и увеличивает ширину валика. При сварке стыковых соединений из тонкого металла лучше, если между деталями зазора вообще не будет, во всяком случае, он должен быть минимальным, не более 0,5 мм. При невозможности обеспечить это условие необходимо во избежание прожогов подкладывать под свариваемые детали шину (подкладку) из меди.

С течением времени даже при хорошо отлаженном режиме сварка может разладиться: начинается разбрызгивание металла, менее устойчиво горит дуга, заедает проволока. Эти неполадки происходят из-за чрезмерной выработки отверстия мундштука, засорения спирали шланга металлическими частицами. Чтобы предупредить это, необходимо периодически, один раз в месяц, извлекать спираль из шланга и промывать ее в керосине.

Пример выполнения сварочных работ на кузове автомобиля приведен на рис. 3.

Рис. 3. Заваренный участок переднего лонжерона кузова автомобиля механизированной сваркой в среде углекислого газа

При газовой сварке кислородно-ацетиленовым пламенем панелей кузовов и крыльев автомобилей применяются инжекторные горелки типа ГС-53 с наконечниками № 1 и 2. Диаметр присадочной проволоки (d) при толщине свариваемого металла (S) менее 10 мм принимают по эмпирической формуле

Угол наклона горелки к свариваемой поверхности также зависит от толщины металла. При увеличении толщины металла нужна большая концентрация тепла и, соответственно, больший угол наклона горелки относительно ремонтируемой поверхности.

Технология заварки трещин зависит от их длины. Участок, где обнаружена трещина, при необходимости предварительно выправляют ударным и опорным инструментом, зачищают до металлического блеска и с помощью мело-керосиновой пробы устанавливают границы протяженности трещины. Окончания трещины следует засверлить сверлом диаметром 3…5 мм.

При коротких трещинах, выходящих на кромку детали, сварку ведут в направлении к кромке и усиливают приваркой к кромке шва (с обратной стороны детали) полоски стали толщиной 3…4 мм и шириной 10…12 мм.

Если трещина расположена между двумя заклепочными отверстиями или от заклепочного отверстия выходит на кромку, заклепки следует удалить, заварить трещину, после чего разделать отверстия и снова заклепать.

Дуговая сварка электрозаклепками

При сварке электрозаклепками в большинстве случаев применяетсядуговойпроцессбезперемещениядугиибезподачиэлектродной проволоки в зону дуги. Сварка электрозаклепками осуществляется с помощью переносных или стационарных электрозаклепочников. Как правило, электрозаклепками соединяют свариваемые детали внахлестку. Сущность процесса состоит в следующем.

Электродная проволока или стержень из электродной проволоки диаметром 3…6 мм укрепляется в специальном держателе-электрозаклепочнике с контактным наконечником и закорачивается на изделии в месте постановки заклепки. Затем вся зона вокруг электрода засыпается сварочным флюсом или защищается подаваемым в зону контакта углекислым газом. Напряжение от источника питания постоянного или переменного тока подводится к свариваемой детали и к электроду через токоподводящий наконечник заклепочника. Возбуждается дуга, которая оплавляет конец электрода и проплавляет поверхность изделия. Дуга горит, оплавляя электрод, и таким образом удлиняется до тех пор, пока не наступит ее естественный обрыв. Полученный расплавленный электродный металл вместе с металлом изделия образуют при кристаллизации заклепку. Соединение электрозаклепками получается достаточно прочное, выглядит внешне аккуратнее, чем крепление саморезами или болтами.

Рама автомобиля

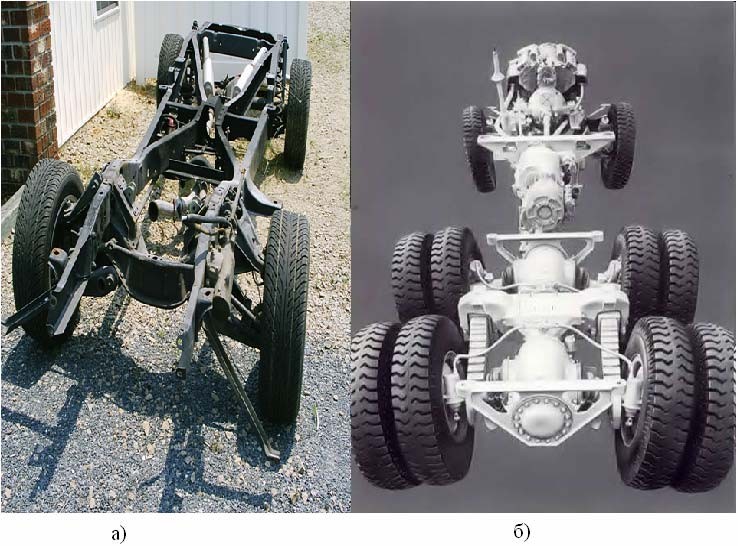

Рама предназначена для крепления кузова и всех механизмов автомобиля. Рама воспринимает вертикальные нагрузки от веса автомобиля, толкающие и скручивающие усилия, возникающие при движении, а также находится под воздействием динамических нагрузок (толчков и ударов) при переезде дорожных неровностей. Раму имеют все грузовые автомобили, легковые автомобили высшего класса и некоторые автобусы. На современных автомобилях применяются рамы двух типов – лонжеронные и хребтовые (рис. 4). Первые имеют наибольшее распространение.

Рама автомобиля штампованная, клепаная, состоит из двух лонжеронов швеллерного сечения, переменных по длине, соединенных поперечинами. В передней части рама снабжена передним буфером с двумя буксирными вилками. На задней поперечине рамы грузовых автомобилей установлено тягово-сцепное устройство с резиновыми упругими элементами, обеспечивающими двухстороннюю амортизацию. Автомобили различных моделей и комплектаций имеют рамы, различающиеся длиной в зависимости от базы; количеством и конструкцией поперечин; усилительными накладками и их конструкцией; кронштейнами и их положением.

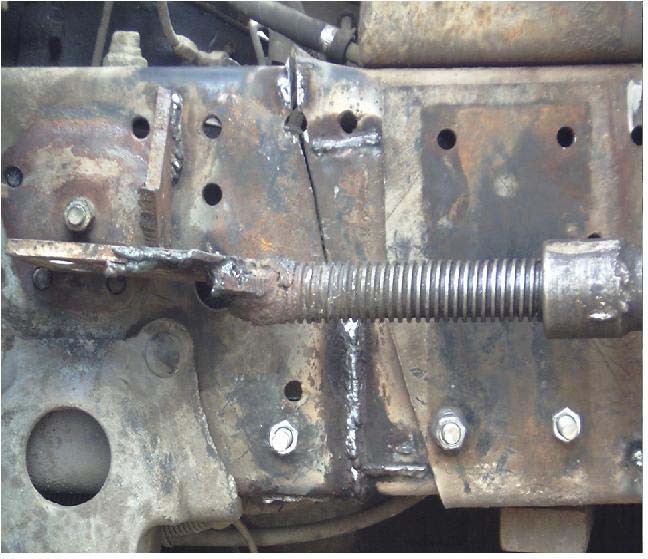

Рама может иметь следующие дефекты: погнутость продольных балок и поперечин, повреждение кронштейнов, ослабление посадки заклепок в отверстиях, износ отверстий заклепок, трещины, проходящие через заклепочные отверстия и в сплошном металле.

Плотность заклепочных соединений проверяется обстукиванием головок заклепок молотком. Если заклепки утратили прессовые посадки, они свободно перемещаются в отверстиях.

Рис. 4. Типы рам автомобилей: а – лонжеронная; б – хребтовая

Погнутость продольных балок определяется по кривизне верхней полки. Она должна быть не более 2 мм на длине 1000 м и 5 мм на всей длине балки. Погнутость балок и поперечин устраняется правкой без нагрева на прессе с помощью специального приспособления.

Трещины в продольных балках и поперечинах по концам засверливаются сверлом диаметром 5 мм, разделываются и завариваются. Заварка трещин может производиться ручной дуговой сваркой электродами МР-3 или УОНИ 13/55 диаметром до 4 мм на постоянном токе силой до 200 А. Сварной шов и поверхность на расстоянии 3…4 мм по обе стороны от него для увеличения предела выносливости соединения упрочняются наклепом (рис. 5). Заварка трещин может осуществляться и с помощью газокислородной сварки с подачей присадочной проволоки.

Рис. 5. Внешний вид трещины рамы и заваренного ее участка

Заклепки, потерявшие прессовую посадку, срубаются или высверливаются и вместо них устанавливаются новые. Новые заклепки расклепываются с предварительным подогревом или без него. Машинная клепка производится без подогрева гидравлическими клепальными установками МАЗ 62/350. Производительность такой клепки достаточно высокая.

Читайте также: