Проверка сварочных швов ультразвуком прибор

Обновлено: 28.06.2024

Наша лаборатория оказывает услуги по ультразвуковому контролю (УЗК) различных объектов. Лаборатория укомплектована оборудованием для ультразвуковой дефектоскопии, измерения толщины и твердости. Все допущенные к работам специалисты аттестованы на II уровень согласно ПБ 03-440-02. По результатам измерений выдается заключение установленного образца. Мы работаем с юридическими и физическими лицами. Проведение ультразвукового контроля возможно как лабораторно, так и с выездом.

Ультразвуковой метод контроля был предложен советским физиком С.Я. Соколовым в 1928 году и в настоящее время является одним из основных методов неразрушающего контроля. Методы ультразвуковой дефектоскопии позволяют производить контроль сварных соединений, сосудов и аппаратов высокого давления, трубопроводов, поковок, листового проката и другой продукции. Ультразвуковой контроль является обязательной процедурой при изготовлении и эксплуатации многих ответственных изделий, таких как части авиационных двигателей, трубопроводы атомных реакторов или железнодорожные рельсы.

По сравнению с другими методами неразрушающего контроля ультразвуковой метод обладает важными преимуществами:

- высокая чувствительность к наиболее опасным дефектам типа трещин и непроваров

- низкая стоимость

- безопасность для человека (в отличие от рентгеновской дефектоскопии)

- возможностью вести контроль непосредственно на рабочих местах без нарушения технологического процесса

- при проведении УЗК исследуемый объект не повреждается

- возможность проводить контроль изделий из разнообразных материалов, как металлов, так и неметаллов.

К недостаткам ультразвукового метода контроля можно отнести невозможность оценки реального размера и характера дефекта, трудности при контроле металлов с крупнозернистой структурой из-за большого рассеяния и сильного затухания ультразвука, а также повышенные требования к состоянию поверхности контроля по шероховатости и волнистости. Согласно РД 03-606-03 максимально допустимая шероховатость при ультразвуковом контроле составляет Ra 6,3 / Rz 40

Сущность ультразвукового метода неразрушающего контроля (видео ИКБ Градиент)

Многообразие задач, возникающих при необходимости проведения неразрушающего контроля различных изделий, привело к разработке и использованию ряда различных акустических методов контроля. Согласно ГОСТ 23829-85 акустические методы контроля делятся на 2 большие группы: использующие излучение и приём акустических колебаний и волн (активные методы) и основанные только на приёме колебаний и волн (пассивные методы).

Наиболее широкое распространение в практике ультразвуковой дефектоскопии нашли методы прохождения и отражения (импульсные методы), реже применяют другие методы: резонансный, импедансный и метод акустической эмиссии.

Импульсные методы (прохождения и отражения)

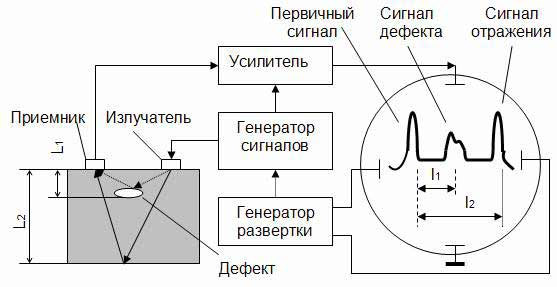

Среди многочисленных методов прохождения и отражения на сегодняшний день наибольшее применение в дефектоскопии нашли: теневой, зеркально-теневой, и эхо-метод. Эхо-метод, в отличии от других, применим при одностороннем доступе к исследуемому объекту, и при этом позволяет определить размеры дефекта, его координаты и характер. В общем случае, суть перечисленных методов заключается в излучении в изделие и последующем принятии отраженных ультразвуковых колебаний с помощью специального оборудования - ультразвукового дефектоскопа и пьезоэлектрического преобразователя (ПЭП) и дальнейшем анализе полученных данных с целью определения наличия дефектов, а также их эквивалентного размера, формы, вида, глубины залегания и пр. Чувствительность ультразвукового контроля определяется минимальными размерами выявляемых дефектов или эталонных отражателей, выполненных в настроечном образце (ранее СОП). В качестве эталонных отражателей обычно используют плоскодонные сверления, ориентированные перпендикулярно направлению прозвучивания, а также боковые сверления или зарубки.

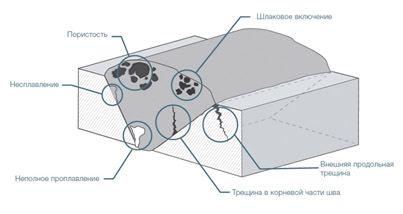

Самой массовой областью применения ультразвуковой дефектоскопии являются сварные соединения. Основным документом в России по ультразвуковому контролю сварных швов является ГОСТ Р 55724-2013 «Контроль неразрушающий. Соединения сварные. Методы ультразвуковые» (pdf), в котором рассмотрены в полном объёме методы контроля стыковых, тавровых, нахлесточных и угловых сварных швов, выполненных различными способами сварки. Также в нём подробно описаны меры (калибровочные образцы) СО-2, СО-3 и СО-3Р, V-1, V-2 и настроечные образцы, а также параметры для их изготовления. Проведение ультразвукового контроля сварных соединений и наплавок оборудования и трубопроводов атомных энергетических установок регламентируется документом ПНАЭ Г-7-030-91 «Унифицированные методики контроля основных материалов (полуфабрикатов), сварных соединений и наплавки оборудования и трубопроводов атомных энергетических установок. Ультразвуковой контроль» (pdf)

В зависимости от области использования, различают ультразвуковые дефектоскопы общего и специального назначения. Дефектоскопы общего назначения могут использоваться для контроля самой разнообразной продукции, а специализированные дефектоскопы созданы для решения узкоцелевых задач. К наиболее популярным моделям ультразвуковых дефектоскопов общего назначения относятся:

Ультразвуковая толщинометрия (резонансный и импульсный метод)

Как правило, ультразвуковой метод толщинометрии применяют в случаях недоступности или труднодоступности объекта для измерения его толщины механическим измерительным инструментом. Ультразвуковая толщинометрия - неотъемлемая процедура при определении толщины стенок труб, котлов, сосудов, то есть объектов замкнутого типа или с односторонним доступом, а также объектов судостроительного и судоремонтного производства. Современные ультразвуковые толщиномеры позволяют измерять толщины от 1 до 50 мм с точностью ±0,001 мм. По физическим принципам, используемым для измерения толщины, акустические толщиномеры делят на резонансные и эхо-импульсные.

Резонансный метод контроля основан на возбуждении и анализе резонансных колебаний в исследуемом объеме изделия, при этом исследование проводится при доступности одной стороны изделия, а погрешность метода составляет менее 1%. Резонансным методом измеряют толщину стенок металлических и некоторых неметаллических изделий (керамика, стекло, фарфор). Кроме того, при помощи резонансной дефектоскопии можно выявлять зоны коррозионного поражения, зоны непроклея и непропоя листовых соединений, зоны расслоения в биметаллах, тонких листах. Резонансные методы вынужденных колебаний в настоящее время не имеют широкого применения, так как задачи дефектоскопии и толщинометрии более точно решают импульсные ультразвуковые методы.

Принцип ультразвуковой импульсной толщинометрии основан на измерении времени прохождения ультразвукового импульса в изделии или в слое и умножении измеренного времени на коэффициент, учитывающий скорость звука в материале изделия. Основные нормативные документы по проведению ультразвуковой толщинометрии:

- «Контроль неразрушающий. Толщиномеры ультразвуковые. Общие технические требования». «Контроль неразрушающий. Контроль ультразвуковой. Измерение толщины».

К наиболее популярным моделям ультразвуковых толщиномеров можно отнести:

Импедансные дефектоскопы и твердомеры (импедансный метод)

Импедансный метод разработан советским ученым Ю.В. Ланге в 1958 году. Он основан на использовании зависимости полного механического сопротивления (импеданса) контролируемого изделия от качества соединения отдельных его элементов между собой. Этим методом можно выявлять дефекты в клеевых, паяных и других соединениях, между тонкой обшивкой и элементами жёсткости или заполнителями в многослойных конструкциях. Импедансные дефектоскопы широко используются в авиастроении, автомобильной и космической промышленности. Они способны обнаружить непроклеенные участки, расслоения, нарушения целостности и пустоты в различном оборудовании, приборах, конструкциях. Кроме того, метод ультразвукового контактного импеданса широко применяется для измерения твёрдости изделий из металлов и сплавов, таких как сосуды давления различного назначения (реакторы, парогенераторы, коллекторы, котельные барабаны) роторы турбин и генераторов, трубопроводы, детали различных транспортных средств, промышленные полуфабрикаты (отливки, поковки, листы) и т.д. Метод контактного импеданса основан на измерении режима колебаний преобразователя, соприкасающегося с объектом. По амплитудам и резонансным частотам такого преобразователя (часто имеющего вид стержня) судят о твердости материала изделия, податливости (упругому импедансу) его поверхности.

К наиболее популярным моделям ультразвуковых твердомеров можно отнести:

Средства для проведения ультразвукового контроля

Следующим важнейшим инструментом для проведения ультразвукового контроля являются пьезоэлектрические преобразователи (ПЭП), которые выступают в качестве излучателя и приемника ультразвукового импульса, обрабатываемого дефектоскопом или толщиномером. Принцип действия пьезоэлектрических преобразователей основан на использовании прямого или обратного пьезоэлектрических эффектов. Прямой пьезоэффект представляет собой способность некоторых материалов образовывать электрические заряды на поверхности при приложении механической нагрузки, обратный пьезоэффект заключается в изменении механического напряжения или геометрических размеров образца материала под воздействием электрического поля. В качестве пьезоэлектрических материалов обычно используют естественный материал кварц, турмалин, а также искусственно поляризованную керамику на основе титаната бария (ВаТiO3), титаната свинца (PbTiO3) и цирконата свинца (PbZrO3)

Основные требования к ультразвуковым преобразователям указаны в:

Подробнее о ультразвуковых преобразователях, их классификации, маркировке и применении можно посмотреть здесь.

Для обеспечения хорошего контакта между ультразвуковым преобразователем и контролируемой поверхностью, а также для предотвращения образования воздушного зазора, создающего помехи звуковому импульсу, необходимо использовать различные контактные жидкости или гели. Контактная жидкость должна иметь специальный химический состав, соответствующий диапазону температур той или иной контролируемой поверхности и ее структуре. Так, для контроля арматурных стержней и неровных поверхностей необходимо использовать контактный гель высокой степени вязкости, при контроле нагревающихся поверхностей рекомендуется применять контактные гели на водной основе, а при очень низких температурах (до -60ºC) в качестве контактной жидкости можно использовать пропиленгликоль. Также стоит отметить, что в некоторых случаях (в частности, при контроле оборудования, используемого в ядерной промышленности) требуются контактные среды с ограниченным галогенным и серным составом. Подробнее о контактных жидкостях для ультразвукового контроля можно посмотреть здесь.

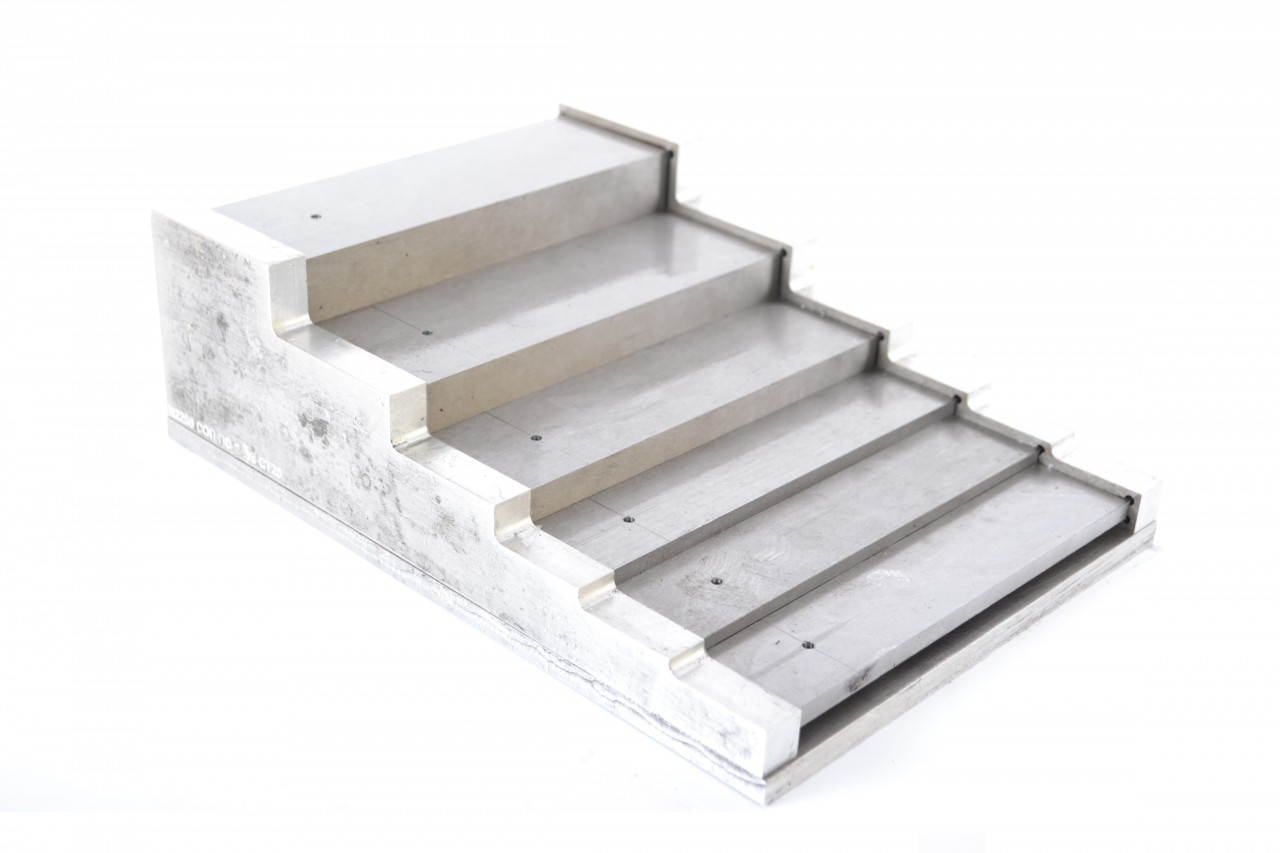

Одним из важных факторов качественного ультразвукового контроля изделий является обеспечение достоверности и единообразия при проведении контроля, особенно при диагностике объектов повышенной опасности. Метрологическое обеспечение оборудования подразумевает обязательную проверку работоспособности аппаратуры перед проведением ультразвукового контроля с использованием специальных образцов. Существует два вида образцов: меры (калибровочные образцы) и настроечные образцы (ранее стандартные образцы предприятия СОП).

Комплект калибровочных образцов необходим для проверки основных параметров аппаратуры (разрешающей способности, мертвой зоны, угла ввода, стрелы ПЭП), а по контрольным образцам предприятия СОП осуществляют настройку глубиномера дефектоскопа и определение уровней чувствительности для проведения контроля конкретного изделия по определенному НД. К используемым калибровочным образцам (мерам) относятся:

Контрольные образцы предприятия (СОП) предназначены для настройки глубиномера и чувствительности при проведении ультразвукового контроля конкретного изделия. Наиболее распространенными типами применяемых отражателей при контроле сварных соединений являются: плоскодонные отражатели, «зарубки» и сегменты. Подробнее о назначении, типах и области применения контрольных образцов можно посмотреть здесь.

Помимо технических требований, предъявляемых к процессу ультразвукового контроля, существует и установленный порядок организации работ. Так лаборатории, выполняющие ультразвуковой контроль должны быть аттестованы в соответствии с

- «Правила аттестации и основные требования к лабораториям неразрушающего контроля»

- источник испускания ультразвуковых волн;

- специальный приемочный элемент для приема волн;

- датчик контроля;

- панель вывода результатов исследования.

- Преобразователь вихретоковый.

- Батарея.

- Кабель соединительный.

- Наушники.

- Специальное руководство по правильному использованию.

- Чехол для данного оборудования.

- Два контрольных образца из стали и алюминия с трещинами для проверки пригодности.

- Эхо-импульсное оборудование является безопасным для окружающей среды и людей.

- Компактность приборов способствует их высокой мобильности.

- Получение результатов в момент обследования.

- Вследствие высокой мобильности, возможно проведение обследования в условиях эксплуатации объекта без прерывания его работы.

- Относительно низкая стоимость.

- Высокая точность полученных результатов.

- Не могут со 100% точностью определить размер дефекта.

- Для расшифровки результатов необходимо наличие специалиста с определенной квалификацией.

- Невозможно проведение испытания, если дефектоскоп не касается предмета обследования.

- При использовании устройства на некоторых видах металла (имеющих зернистую структуру) имеется возможность получения недостоверных результатов, вследствие рассеяния волн в зернистой структуре.

- определения износа металлических магистральных труб;

- обследования соединений с необычной геометрической формой;

- соединений подверженных к большим температурным нагрузкам;

- диагностики аппаратов целях аналитики и др.

- Окислы;

- Коррозирующие участки;

- Неоднородную структуру места сварки;

- Трещины и неровности швов;

- Пористость и расслоение наплавляемого материала;

- Непровары и др.

- С поверхности удаляются отслаивающиеся материалы, брызги металла, загрязнения. Для проведения УЗК металла в продольных сварных швах в изделиях с толщиной стенки до 10 мм включительно требуется полная зачистка наружного валика усиления, и сканирование проводится по сварному шву. Если стенка больше 10 мм, то по околошовной зоне.

- Далее производится само сканирование – прозвучивание всего объема металла. Поверхность смачивают контактной жидкостью и преобразователь ставят на поверхность, начинают перемещать его назад и вперед постепенно перемещая в поперечном направлении (продольно-поперечное сканирование).

- Измерение параметров дефектов.

- Принятие решения о годности изделия.

- Обследование возможно без разрушения материала изделия или нарушения его целостности.

- Безопасен для людей.

- Выявляет практически любые недостатки сваренных поверхностей, а также их химическую природу.

- Высокая скорость проведения исследования.

- Сравнительно невысокая стоимость относительно других методов контроля.

- Мобильность оборудования для проведения исследования.

- Невысокая точность результатов при сильной разнородности металлов шва.

- Сложность в получении результатов по расположению и размеру повреждения.

- При слишком серьезной толщине (около 6 см и выше) поверхности изделия невозможно получить результат, потому что волны быстро затухают, однако этот процесс происходит только с определенными видами металла.

- Конкурентоспособная цена.

- Процедуру проводят специалисты, которые занимаются этим не один год и имеющие специальное удостоверение, разрешающее проведение данного обследования;

- Качественное оборудование, которое дает максимально точный результат.

- Отлаженный механизм работы.

- Быстрое выполнение обследования.

- Высокая точность результатов – до 0,01 мм, чувствительность, что делает метод высокоэффективным при проверке качества сварных швов, в которых дефекты даже минимального размера наиболее опасны

- Безопасность для человека и окружающей среды – ультразвуковой прибор не генерирует опасных излучений

- Компактность, малая масса – до 1,5-2 кг

- Возможность проведения обследования с сохранением целостности образца – ультразвуковой контроль материалов является неразрушающим

- Быстрота получения данных – они моментально выводятся на дисплей устройства в цифровом или графическом виде

- Минимальные материальные затраты при осуществлении контроля

- Ультразвуковой контроль сварных соединений трубопроводов – в производственных условиях, на эксплуатируемых магистралях

- Измерение толщины материалов в диапазоне 0,7-300 мм

- Ультразвуковой контроль осей колесных пар – для эффективного контроля подвижных ЖД составов, прицепов и других видов транспорта

- Приемку, плановые обследования ответственных конструкций

- Толщиномеры – ручные устройства с автономными источниками питания. Отличаются компактностью, простотой использования

- Дефектоскопы – мультифункциональные, высокой точности, поставляются с гарантиями качества, поверкой

- Комплекты с калибровочными образцами

Необходимость аттестации лабораторий НК регламентирована Письмом Госгортехнадзора России № 02-35/213 от 27 июня 2001 г. (pdf) в соответствии с которым, для проведения контроля оборудования, материалов и сварных соединений неразрушающими методами (в том числе и для сторонних организаций) организациям необходимо иметь лаборатории неразрушающего контроля, аттестованные в соответствии с вышеуказанным документом. По результатам аттестации лаборатории выдаётся свидетельство об аттестации в соответствующей области. Подробнее о порядке проведения аттестации, перечне необходимых документов и оборудования можно посмотреть здесь.

В зависимости от сферы деятельности, специалисты, проводящие ультразвуковой контроль должны быть аттестованы в соответствии с:

- «Правила аттестации персонала в области неразрушающего контроля» «Федеральные нормы и правила в области использования атомной энергии»

Аттестацию специалистов в целях подтверждения их уровня теоретической и практической подготовки, необходимого для выполнения работ по конкретному методу контроля проводят независимые органы по аттестации персонала в сфере неразрушающего контроля (НОАП). НТЦ «Эксперт» является экзаменационным центром Независимого органа по аттестации персонала АЦ «НИКИМТ» АО «НИКИМТ-Атомстрой». При подготовке к аттестации специалистами могут быть использованы следующие учебные материалы:

Подробнее о порядке проведения аттестации персонала, перечне необходимых документов и стоимости аттестации можно посмотреть здесь.

Кроме того, в соответствии с требованиями ПНАЭ Г-7-010-89 и СДАНК-01-2020 для проведения ультразвукового контроля конкретного объекта должны быть разработаны технологические карты, содержащие перечень используемого оборудования, последовательность, параметры и схемы проведения контроля, оценку качества объекта с указанием информативных признаков выявляемых дефектов. Для объектов атомной энергетики технологические карты должны быть согласованы в Головных материаловедческих организациях (ГМО)

Подробнее о разработке и согласовании технологических карт, а также примеры технологических карт на различные методы неразрушающего контроля можно посмотреть здесь.

УЗК для Чайников

Подпишитесь на наш канал You Tube

Купить оборудование для ультразвукового контроля можно по цене, указанной в прайс-листе. Цена оборудования указана с учетом НДС. Смотрите также разделы: Визуальный и измерительный контроль, Радиографических контроль, Капиллярный контроль.

Купить оборудование и заказать услуги по ультразвуковому контролю можно в следующих городах: Москва, Санкт-Петербург, Екатеринбург, Саратов, Амурск, Ангарск, Архангельск, Астрахань, Барнаул, Белгород, Бийск, Брянск, Воронеж, Великий Новгород, Владивосток, Владикавказ, Владимир, Волгоград, Волгодонск, Вологда, Иваново, Ижевск, Йошкар-Ола, Казань, Калининград, Калуга, Кемерово, Киров, Кострома, Краснодар, Красноярск, Курск, Липецк, Магадан, Магнитогорск, Мурманск, Муром, Набережные Челны, Нальчик, Новокузнецк, Нарьян-Мар, Новороссийск, Новосибирск, Нефтекамск, Нефтеюганск, Новочеркасск, Нижнекамск, Норильск, Нижний Новгород, Обнинск, Омск, Орёл, Оренбург, Оха, Пенза, Пермь, Петрозаводск, Петропавловск-Камчатский, Псков, Ржев, Ростов, Рязань, Самара, Саранск, Смоленск, Сочи, Сыктывкар, Таганрог, Тамбов, Тверь, Тобольск, Тольятти, Томск, Тула, Тюмень, Ульяновск, Уфа, Ханты-Мансийск, Чебоксары, Челябинск, Череповец, Элиста, Ярославль и других городах, кроме того, в Республике Крым. А так же Республики Казахстан, Белоруссия и другие страны СНГ.

Ультразвуковой дефектоскоп и приборы ультразвукового контроля сварных соединений

На данный момент, для обследования конструкций и изделий применяется множество методов: радиографический, визуально-измерительный, метод капиллярного поднятия, магнитный, эхо-импульсный, тепловой и т.д.

Принцип ультразвукового контроля, получение и свойства ультразвуковых колебаний

Одним из самых распространенных и наиболее достоверных методов обследования, можно считать метод ультразвуковой дефектоскопии. Этот метод основан на применении эффекта колебания волн. При прохождении колебаний через какую-либо однородную среду, они не откланяются от заданной траектории, однако, если на пути волн, встречаются трещины, пустоты, шлаковые включения, неровности, неоднородности структуры и другое, то это все будет отражено на панели прибора для ультразвукового контроля - дефектоскопа. Это оборудование ультразвукового контроля помогает обследовать качество монтажа сварных соединений, место расположения брака в соединениях и конструкциях, размер дефекта, иногда возможно определение вида дефекта по видимым характеристикам.

Применение УЗК дефектоскопии

Приборы ультразвукового контроля

Сфера применения ультразвуковых установок достаточно обширная. УЗК дефектоскопы способны определять несоответствия структуры в металлических конструкциях и неметаллических изделиях. Их огромное преимущество в том, что проводить обследование возможно также на геометрически разных элементах, кругах, ромбах, пластинах или других сложных фигурах.

Аппаратура для ультразвукового контроля применяется на начальном этапе строительства, изготовления материала, в процессе монтажа, при длительной эксплуатации элемента и т.д.

Также эти приборы широко применяются, потому что относятся к одному из методов неразрушающего контроля, то есть, используя любой дефектоскоп, отсутствует риск повреждения как внутренней, так и внешней структуры материала.

Из чего состоит дефектоскоп

Чтобы наиболее точно понять принцип действия УЗК, разберем, из чего состоят приборы ультразвукового контроля:

Для определения расстояния до дефекта, проводится замер времени распространения волны до начала инородных показаний на приемнике, а для того, чтобы узнать точную величину нарушения, используют амплитуду отраженного импульса.

Приборы для ультразвукового контроля

На данный момент существуют различные виды дефектоскопов и их модернизации, в целом их все можно разделить на две основные группы: это толщиномеры и, непосредственно, дефектоскопы, работающие засчет акустических колебаний. В составе с ними применяются преобразователи звуковых колебаний и специальные кабели. Для создания благоприятной среды для прохождения волн, при обследовании применяются специальные гели, которые наносятся на материал изделия.

Вихретоковый дефектоскоп вит-4

Наиболее популярное в России устройство для нахождения и определения глубины трещин в металле.

Масса такого изделия не более 500 грамм, что позволяет ему быть абсолютным мобильным.

Прибор применяется на изделиях из металла с минимальной толщиной 2 мм.

В комплекте к данному оборудованию идут:

Примерная стоимость дефектоскопа ВИТ-4 равна 50000 руб. с эксплуатационным сроком годности 3 года.

Ультразвуковой дефектоскоп для контроля сварных соединений «ПЕЛЕНГ»

Оборудование такого вида предназначено для обследования элементов на наличие сплошностей, однородности, дефектов сварных швов. Может определять, на какой глубине находится нарушение и его примерную величину.

Вес устройства до 1 кг. Он может производить обследование на материалах толщиной от 2 мм до 1,5 м.

Приборы ультразвукового контроля сварных швов типа EPOCH

Это современный прибор, в котором сочетается стандартный набор возможностей ультразвукового устройства с фазированной решеткой. Используется для исследования состояния сварных швов. Достоинство этого оборудования в том, что он может работать в очень широком диапазоне температур, то есть имеется возможность проведения обследования во время нанесения шва и сразу после.

Также у него упрощенная калибровка чувствительности и имеется возможность фокусировки. Имеется возможность отсеивания шума, что увеличивает точность снимков.

Ступая в ногу со временем, в данном устройстве имеется большой объем памяти, это позволяет сохранять снимки сразу в приборе без вывода их на печать. Прибор способен передавать данные сразу на программное обеспечение компьютеров без потери качества изображения.

Устройство УД2-70

УД2-70 одна из модификаций устройств типа УД. Данное оборудование ультразвукового контроля являются практически универсальными, так как позволяют определять сплошность, находить трещины, обследуются им сварные швы, мелкие детали, полуфабрикаты. Особенно полюбился данный прибор в локомотивной промышленности. Приборы УД имеют интерфейс для обнаружения дефектов в деталях колесных пар, МПВС и т.д.

Масса данного изделия, хоть и больше, чем у выше стоящих приборов, 2200 г, но он все еще является мобильным и доступным. Возможность снимков через толщины от 2 мм до 5 метров!

Корпус аппарата сделан из алюминия, что придает ему особенную надежность. Чувствительность контрастов на высоте и также имеется внутренний объем встроенной памяти, что позволяет сохранять результаты обследования.

Аппарат ультразвукового контроля сварных соединений УСД

Универсальное оборудование, на рынке присутствует в различных модификациях. Сделан из ударопрочного материала.

Масса аппарата 1500 г. Аппараты этой серии также имеют вход для энкодера, что позволяет легко и быстро подключать сканеры для построения разверток участка обследования.

К приятным функциям данного аппарата, кроме его надежности и хороших эксплуатационных характеристик, можно отнести функцию смены цвета дисплея.

Дефектоскопы ультразвуковые для контроля сварных швов «СКАРУЧ»

Применяется для материалов толщиной от 4 до 60 мм, имеется встроенная функция толщиномера. Применяется для обследования сварных соединений и конструкций округлой формы (магистральные трубопроводы, различные сосуды и т.п.).

Имеется возможность подключения к компьютеру для передачи информации или подключение к принтеру для вывода информации на бумагу.

Вес сканирующей установки около 4 кг.

Прибор сертифицирован и применяется в различных отраслях промышленности и строительства. Является ручным прибором без автоматической настройки данных.

Ультразвуковое устройство DIO 1000 SFE

Оборудование оснащено по последнему слову техники, современными функциями подключения персонального компьютера, принтеров и дополнительных сканирующих установок. Имеет большой экран, компактен и прост в использовании.

Является высокочастотным аппаратом, вес составляет всего 1,3 кг!

Для удобства пользования экран оснащен антибликовой функцией, является полностью цифровым устройством.

Один из самых высоких температурных диапазонов эксплуатации от -20 до 60 градусов. Может функционировать от батареи до 10 часов.

Применение дефектоскопов за границей

Первые дефектоскопы были лампового типа, и производиться они начали в середине двадцатого века.

В быстром потоке развития технологий, дефектоскопы постоянно меняются, модернизируются и совершенствуются. За границей треть всех обследований конструкций и изделий производится УЗК неразрушающим методом.

В связи со своими малыми размерами и безопасностью для окружающей среды, приборы для ультразвукового контроля сварных соединений широко применяются на атомных электростанциях, трубопроводах с горючими веществами и др., так как на таких предприятиях трудно использовать автоматические исследовательские устройства.

Ультразвуковые толщиномеры

Толщиномеры – это оборудование ультразвуковой дефектоскопии, применяются для измерения толщины верхнего покрытия металлического изделия, чтобы определить целостность слоя, степень его износа.

Работает толщиномер с помощью ультразвуковых колебаний, но настроен иначе. После приложения его к покрытию, волны проникают сквозь лакокрасочный слой и упираются в металлическую поверхность под ним. Данные о времени прохождения слоя до его отражения металлической поверхностью считываются и прибор выдает точное значение толщины.

Достоинства и недостатки приборов ультразвукового контроля сварных швов

Начнем с преимуществ, которых достаточно много:

Данные с дефектоскопов позволяют, как определять наличие дефектов, так и определять характеристики сплавов и их свойства.

Дефектоскопы – это во многом универсальные устройства, которые помогают тщательно и быстро проводиться исследования любых элементов, изготовленных из металлов и сплавов.

Ультразвуковой контроль

Волгоградский Завод Резервуарных Конструкций предлагает свои услуги по ультразвуковому контролю сварных швов. Наше предприятие оказывает данную услугу со дня своего образования 10 лет назад.

Сегодня в любой промышленной сфере используется сварка, этот способ соединения является универсальным. Больше половины всех металлических конструкций крепятся друг к другу при помощи сварки. При этом от качества сварки зависит надежность и прочность изделий.

Проверка качества сварных швов осуществляется различными методами, однако наибольшей точностью обладает ультразвуковой контроль сварных соединений (УЗК).

Такая возможность проверить сварное соединение появилась в прошлом веке и с тех пор активно применяется.

Сегодня проверка методом УЗК возможна для:

Сущность метода ультразвуковой дефектоскопии сварных швов

Суть состоит в способности колебаний с высокой частотой проникать в металлическую среду и отражаться от разного рода дефектов (в том числе коррозии). Ультразвуковая волна подается в проверяемый шов, если повреждение присутствует, то волна отклоняется от своего нормально направления. Такое явление будет отражено на приборе и специалист по обследования зафиксирует этот момент и сможет дать характеристику обнаруженному дефекту.

Данной методикой чаще всего пользуются нефтегазовые компании для проверки нефтепроводов и газопроводов на повреждения перед их запуском, он является основным и при проверке различных водо- и гидросистем. Причем есть такие способы сварки (например, электрошлаковая сварка) при которых, ультразвуковой контроль сварных соединений это единственный вариант контроля качества.

Виды УЗК

Сегодня существует несколько видов УЗК, все они отличаются оценкой и возможностями регистрации данных.

Дельта метод УЗК

При таком варианте исследования излучение ультразвуковых волн проходит внутрь сварного соединения. При этом волны делятся на несколько подкатегорий: поперечные, продольные, трансформируемые и зеркальные. Такой вариант проверки качества не особо популярен, так как при плохой настройке оборудования фиксируются далеко не все подкатегории волн, что в дальнейшем негативно сказывается на полученных результатах. Кроме того тут очень важно грамотно подготовить поверхность, в противном случае данные будут сильно отличаться от реальных.

Обследование теневым способом

При таком варианте диагностики необходимо использовать 2 прибора, которые устанавливаются на разные стороны исследуемого шва. Первое устройство излучает волны, второе принимает. Устройства крепятся перпендикулярно поверхность исследуемого сварного шва. Во время излучения ультразвуковые волны проходит сквозь всю структуру шва и поступает на приемник, полученные данные обрабатываются, в результате проявившиеся глухие зоны являются дефектами.

Эхо-импульсный вариант проверки

Тут используется только один дефектоскоп, смысл заключен в отражении дефектных зон. То есть, в местах прохождения ультразвука напрямую в сварном шве нет недостатков, а при отражении волны на конкретном участке определяется дефект.

Эхо-зеркальный метод

Этот метод очень похож на эхо-импульсный, но существенное отличие заключается в отражателе. Для проведения обследования устройство устанавливают под углом 90 градусов, в тех местах, где волны направленные к шву проходят напрямую, повреждений нет, там же где они возвращаются на отражатель, имеется дефект. Данная технология является оптимальной при обследовании не вертикальных трещин.

Комплексный метод

Он соединяет в себе зеркальный и теневой. Здесь оба устройства устанавливают с одной стороны шва, после чего посылают волны под углом. При отражении волн от металла с проявлением не характерных зон происходит фиксация повреждения, эти нестандартные зоны помечают как дефект.

Из всех вышеперечисленных методов наибольшей популярностью пользуются метод теневого обследования и эхо-импульсная проверка, так как они не требуют слишком тщательной подготовки и достаточно просты.

Дефектоскопия трубопроводов

В технологических сферах все регламентируется нормативной документацией (ГОСТ, СП, ТУ и так далее), ультразвуковой контроль сварных соединений трубопроводов не исключение. Все обнаруживаемые при помощи данного метода дефекты оцениваются по таким параметрам как: количество дефектов на определенном отрезке сварного шва, какое расстояние между изъянами, каковы размеры изъянов, какая эквивалентная площадь у дефекта и так далее. В случае соответствия обнаруженных дефектов нормативам деталь считается качественной и принимается.

Метод УЗК позволяет выявлять невидимые глазу дефекты.

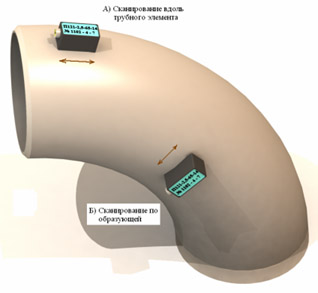

С помощью ультразвуковой дефектоскопии сварных соединений проводят контроль швов любой формы и назначения: швы кольцевой формы, продольной, плоской, сварные тавровые соединения, различного вида стыки конструкций и тд.

Основные дефекты трубопроводов, выявляемые с помощью ультразвуковых колебаний:

Процесс проведения ультразвуковой дефектоскопии и обработка результатов

Перед проверкой качества сварных швов ультразвуком, необходима тщательная подготовка поверхности обследуемого металла:

Результат обследования оценивается путем сравнения эталонной детали с проверяемой. Оценка осуществляется путем сравнения трех показателей: амплитуды звуковой волны, формы недостатка и его параметров, условной протяженности. Полученные параметры сравниваются с эталоном, если они соответствуют эталонной детали, то изделие проходит проверку и его можно эксплуатировать, в противном случае изделие бракуется.

Оформление результатов контроля

В процессе УЗК сварных швов полученные данные должны записываться в журнал ультразвукового контроля. Рекомендовано делать эскиз изделия и обозначать на нем контуры несплошности (нарушение однородности материала) и условных размеров.

При необходимости, контуры обнаруженных дефектов отмечают маркером или мелом на поверхности изделия.

Достоинства ультразвуковой дефектоскопии сварных соединений

Контроль соединений звуковыми волнами позволяет обследовать изделий любого типа, даже склейки и пайки.

Недостатки метода УЗК контроля сварных швов

Необходимость доскональной подготовки поверхностей изделия перед процедурой.

Особенности ультразвуковой проверки сварных швов для труб разного диаметра

Т.к. металлические трубы имеют не простое плоское сечение, а круглое, то исследование некоторых их частей может оказаться неинформативным. Причины не 100% корректных результатов представлены ниже в зависимости от диаметра трубопровода.

Для выполнения обследования изделий круглой формы требуются специальные навыки перемещения прибора по поверхности трубы, которые необходимы для получения точных результатов.

В таких трубах образуются внутренние провисания, что становится причиной появления ложных сигналов на экране принимающего прибора и малой вероятности (около 12%) определения объемных дефектов. В сравнении, точность плоскостных дефектов определяется с вероятностью 85%.

Такие трубы соединяются односторонней сваркой без обратной подварки, что ухудшает проникновение волн в материал и проведение УДК данным методом не целесообразно.

Дефектоскопия бурильных труб

При обследовании бурильных труб лучше всего осуществлять контроль совместно с восстановлением их нарушенных эксплуатационных функций, если таковые имеются, если не имеются, то возможно обычное исследование.

Преимущества «ВЗРК» при заказе услуги по проверке качества сварных швов ультразвуком

Цены УЗК сварных швов

Цена на данный вид обследования, в отличие от других методов контроля невысокая. Конечная стоимость предоставляется заказчику исходя из количества необходимых обследований на одном участке, временных рамок и общих пожеланий.

Заказать услугу

Т. о. УЗК контроль является современным достаточно точным и недорогим методом обследования сваренных поверхностей на наличие дефектов. Для заказа данной услуги у «ВЗРК» или консультации Вы можете позвонить в наше производственное объединение. Специальные сотрудники примут Ваш заказ, проконсультируют или более подробно расскажут об оказываемой услуге. Также на нашем сайте есть онлайн форма, заполнив которую, мы сами перезвоним Вам.

Ультразвуковой неразрушающий контроль – это эффективный способ исследования металлических изделий, сварных швов, пайки, склейки на предмет наличия в них инородных вкраплений, пустот, пор, трещин, а также для определения толщины стенок обследуемых объектов из различных материалов. У этого метода есть ряд преимуществ, среди которых:

Ультразвуковые преобразователи для неразрушающего контроля могут работать в различных режимах – эхо, зеркальном, зеркально-теневом, а также применяться для проведения вихревой диагностики – в фазовом, амплитудном динамическом, статическом.

Принцип методики

Ультразвуковой контроль металла и других материалов основывается на физических свойствах звуковых волн – их способности равномерно распространяться в толще веществ в заданном направлении. Если на их пути возникает препятствие, которым может быть инородное вкрапление, участок с другой плотностью, пустота, то волна отражается от них определенным образом, возвращаясь к приемнику. В результате на дисплее формируется график или выдается числовое значение, по которому специалист делает выводы о качестве образца.

Важно, чтобы поверхность, в области которой будет прикладываться датчик, соответствовала пятому классу шершавости. При проведении обследования необходимо использовать контактные жидкости или смазки, чтобы исключить возможность попадания воздуха в пространство между поверхностью образца и наконечником.

Области применения

Наиболее распространенным является ультразвуковой контроль сварных швов, так как он позволяет выявлять мельчайшие дефекты без каких-либо последствий для изделия. Поэтому метод применяется во всех сферах промышленности, связанных с производством, контролем ответственных изделий, конструкций. При помощи представленных в каталоге компании «ПОВЕРКОН» устройств можно осуществлять:

Также можно осуществлять ультразвуковой контроль отливок из стали, сплавов, других материалов на предмет несплошности в массе.

Оборудование от компании «ПОВЕРКОН»

В компании «ПОВЕРКОН» представлены следующие виды ультразвукового оборудования:

С любыми дополнительными вопросами обращайтесь к нашим компетентным специалистам по номерам телефонов, указанным в верхней части страницы и в разделе «Контакты».

Ультразвуковой контроль 291 товар

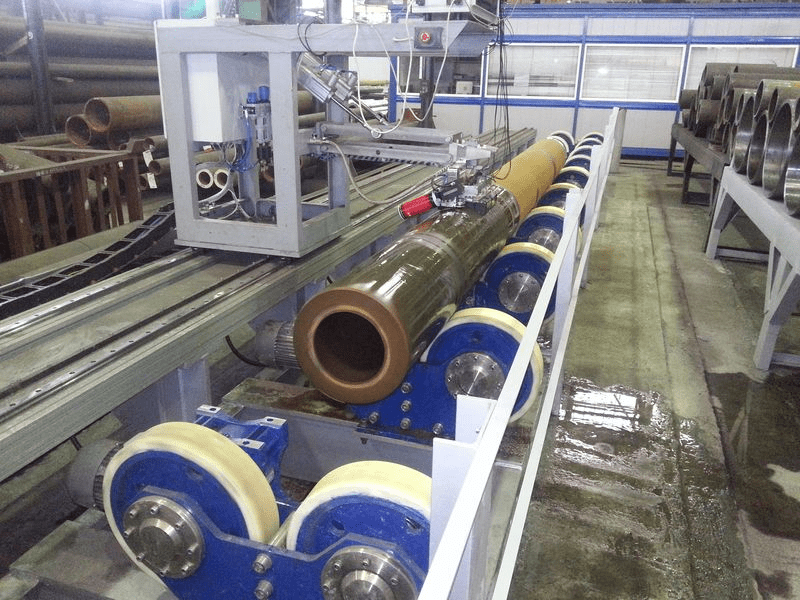

Подразделяются на ручные — дефектоскопист выполняет все операции контроля, механизированные — прибор сканирует объект без участия оператора, и автоматические — дефектоскопист не участвует в определении координат отражателей и построении дефектограммы.

Помогают дефектоскописту автоматизировать и ускорить процесс контроля.

Измеряют толщины деталей и механизмов.

Выпускаются прямые и наклонные, совмещённые и раздельно-совмещённые ПЭП для толщиномеров и дефектоскопов. Есть серии различных габаритных размеров.

Служат для регулярной проверки параметров ультразвуковых преобразователей: угол ввода, задержка в призме и «стрела».

Проектируем и производим и автоматические линии контроля. Проводим пусконаладочные работы.

Используют технологию акустического контакта через резиновый ролик. Применяются для контроля основного металла, коррозионного мониторинга, контроля композитных материалов.

Многоэлементные съёмные датчики серии DAAH, преобразователи Х-серии с фазированной решёткой и датчики TOFD для систем ультразвукового контроля HARFANG VEO.

Выпускается широкая номенклатура ПЭП: прямые, наклонные, совмещённые, раздельно-совмещённые, хордовые, иммерсионные, специализированные. Есть малогабаритные модели.

Выпускаются прямые, совмещённые, наклонные, раздельно-совмещённые преобразователи, а также высокочастотные антенные решётки со сменными модулями.

Доступны следующие типы: раздельно-совмещённые преобразователи, одноэлементные совмещённые преобразователи, а также ПЭП с линией задержки.

Предлагается широкий спектр преобразователей: прямые и наклонные совмещённые, прямые раздельно-совмещённые, специальные плоские и миниатюрные модели, универсальные ПЭП с выбираемым углом ввода.

Производятся прямые, наклонные, раздельно-совмещённые, хордовые фокусирующие преобразователи, а также специализированные модели типа «Дуэт», «Тандем» и др.

Серия включает: износостойкие прямые и наклонные преобразователи, прямые совмещённые призматические, а также иммерсионные ПЭП высокоточного разрешения.

Широкий ассортимент преобразователей для дефектоскопии и толщинометрии. В зависимости от характеристик и габаритов разделены на серии. Есть специализированные модели.

Выпускаются все основные типы преобразователей, в том числе иммерсионные. Есть специализированные модели и ПЭП для ЖД отрасли.

Производятся прямые и наклонные совмещённые, прямые раздельно-совмещённые, хордовые и специализированные преобразователи.

Предназначены для настройки чувствительности ультразвуковых толщиномеров и дефектоскопов.

Соединяют ультразвуковые преобразователи с дефектоскопами или толщиномерами

Обеспечивает надёжный контакт между преобразователем и поверхностью контролируемого объекта. Представляет собой вязкие нетоксичные жидкости пасто- или гелеобразной консистенции.

Дополнительное оборудование и принадлежности облегчают процесс контроля и экономят время дефектоскопистов.

Компания «Неразрушающий Контроль» предлагает широкий спектр оборудования для качественной ультразвуковой дефектоскопии (дефектоскопы, толщиномеры, преобразователи, автоматизированные линии УЗ контроля и все необходимые принадлежности для УЗ контроля).

Ультразвук доказал свою высочайшую эффективность в следующих видах контроля деталей и конструкций:

Ультразвуковая дефектоскопия

Разрешение проводимого ультразвукового метода дефектоскопии определяется длиной звуковой волны - при размере препятствия меньше четверти длины волны волна от него практически не отражается. Излучение ультразвука проводится с помощью специального резонатора, который преобразует электрические колебания в акустические и вводит их в исследуемый материал. При этом отраженные сигналы преобразуются в электрические. Именно они и регистрируются затем измерительными цепями.

Многообразие самых различных задач, которые возникают при необходимости проведения мероприятий по реализации ультразвукового метода неразрушающего контроля, привело к появлению целого ряда различных способов такого контроля. Довольно широкое распространение в современной практике ультразвукового контроля качества нашли импульсные и резонансные методы, а также методы акустического импеданса, акустической эмиссии и свободных колебаний.

Существует как минимум 5 основных способов проведения ультразвукового контроля металлоконструкций: эхо-метод, теневой, зеркально-теневой, зеркальный и дельта-метод. Как правило, современные приборы для ультразвуковой дефектоскопии используют сразу несколько способов измерения в различных сочетаниях. Они формируют узкий луч волн и точно замеряют время, которое проходит от момента излучения до приёма эхо-сигнала. Это позволяет добиться очень высокого пространственного разрешения и достоверности итогового решения о степени дефектности той или иной детали. Сложное компьютеризированное оборудование для ультразвукового контроля с эффективными фазированными решётками излучателей позволяет получать крайне удобные для анализа трёхмерные изображения дефектов в металле. Стоит отметить, что ультразвуковое исследование не повреждает исследуемую деталь, а также позволяет проводить все работы очень быстро, без значительных финансовых затрат и в отличие от радиодефектоскопии – без опасности для здоровья человека.

Большой опыт работы в сфере поставок оборудования для ультразвукового контроля и доскональное знание тонкостей и особенностей всех образцов продукции позволяют компании «Неразрушающий контроль» предоставлять нашим клиентам максимально эффективные, современные и надежные приборы для узк дефектоскопии. Предлагаемое оборудование отличается высокими техническими характеристики, удобством и простотой использования. Для решения любой задачи мы подберем нужный прибор с учетом именно ваших потребностей и финансовых возможностей.

На все поставляемые приборы узк предоставляется гарантия. Возможна доставка в нужный регион России любым видом транспорта. Также имеется возможность поставки оборудования для ультразвуковых методов контроля в ближнее зарубежье (Украина, Таджикистан, Казахстан, Белоруссия и Молдавия). Более подробную информацию о характеристиках и ценах на все приборы можно всегда получить у наших менеджеров.

Читайте также: