Расчет на прочность точечной сварки

Обновлено: 20.09.2024

Нахлесточные соединения (рис. 4.1, б) просты в сборке, обеспечивают возможность подгонки размеров за счет регулирования величины нахлестки, не требуют подготовки кромок. Недостатками наклесточных соединений являются изменение направления силового потока и возможность образования щели между элементами. Неравномерное распределение силового потока вызывает концентрацию напряжений, и поэтому такие соединения не рекомендуется применять в конструкциях, воспринимающих переменные или динамические нагрузки, а также эксплуатируемые при низких температурах; проникновение влаги в щель между соединяемыми элементами может привести к щелевой коррозии и разрушению сварных швов за счет распирающего воздействия продуктов коррозии.

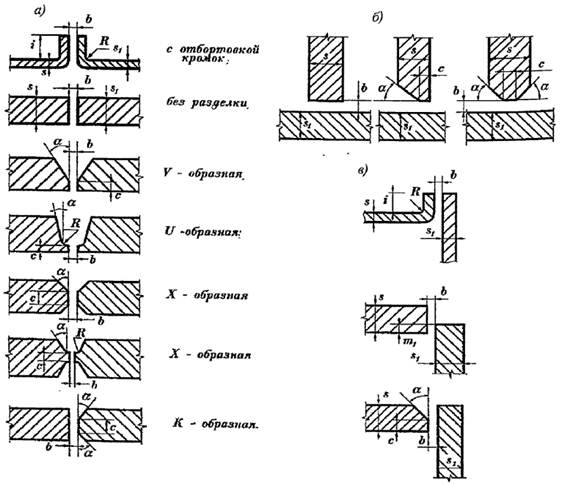

Угловые и тавровые соединения (рис. 4.1, в, г) применяют при изготовлении сварных стержней (двутавров, швеллеров) и других конструктивных элементов. Для качественного выполнения сварного шва также предусматривают различные формы подготовки кромок (рис. 4.2, б, в).

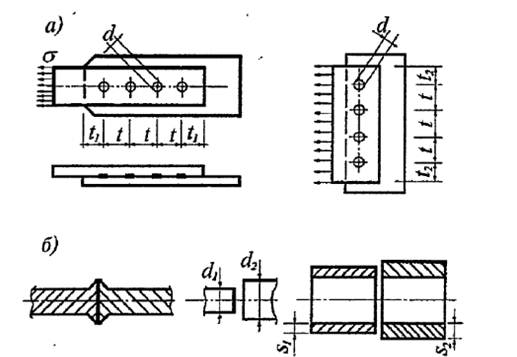

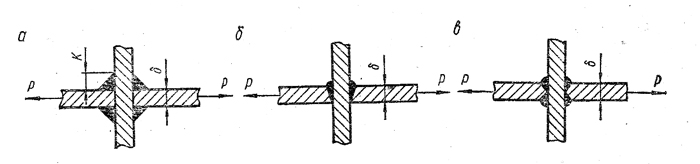

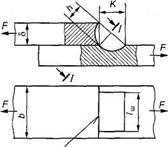

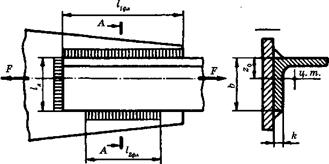

Сварные соединения, выполненные контактной сваркой, определяются видом сварки. При точечной сварке соединение нахлесточное (рис.4.3, а). Точечной контактной сваркой соединяют элементы, имеющие малые толщины - от долей до нескольких миллиметров. Однако не рекомендуется выполнять точечные соединения элементов, отношение толщин которых > 3. В сварном точечном соединении приняты следующие обозначения (рис. 4.3, а): d - диаметр точки; t - шаг точек; t1 - расстояние от центра сварной точки до края детали в направлении действия внешнего усилия N; t2 - расстояние от центра сварной точки до свободной кромки в направлении, перпендикулярном действию силы N. Значения t1 и t21 нормируются с учетом технологических факторов.

Точки в сварном соединении следует располагать таким образом, чтобы они работали преимущественно на срез, а не на отрыв.

Шовная контактная сварка допускает возможность соединять элементы от весьма малых толщин до суммарной толщины 4. 6 мм из сталей и алюминиевых сплавов. При шовной сварке между соединяемыми элементами образуется шов путем постановки ряда точек, перекрывающих друг друга.

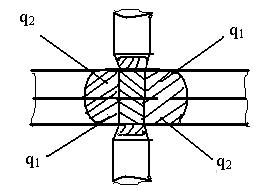

Стыковая контактная сварка эффективно используется при сварке изделий в массовом производстве - арматуры железобетонных конструкций, стержней решетчатых и сплошных конструктивных элементов при безотходной технологии производства. Контактным способом получают стыковые соединения элементов с круглыми, квадратными, прямоугольными трубчатыми, профильными сечениями. Наиболее хорошо соединяются элементы одинакового поперечного сечения.

Для получения качественных контактных стыковых соединений диаметры d1 и d2 соединяемых элементов круглого поперечного сечения, а также толщины труб s1 и s2 не должны отличаться друг от друга более чем на 15 % (рис.4.3, б).

Расчет на прочность стыков, выполненных контактной стыковой сваркой и воспринимающих статическую нагрузку, обычно не производят. При этом считают, что стык равнопрочен стали свариваемых элементов.

Классификация сварных швов производится по различным признакам в зависимости от условий изготовления и эксплуатации сварных конструкций.

По форме поперечного сечения швы подразделяют на стыковые и угловые. Стыковые швы выполняют в сварных стыковых соединениях, угловые швы используют в угловых, тавровых и нахлесточных соединениях.

По форме разделки кромок свариваемых элементов швы подразделяются на: без разделки; V - образные; U - образные; К - образные; Х-образные.

По положению в пространстве швы в момент их выполнения подразделяют на нижние, вертикальные, горизонтальные и потолочные. Такое деление вызвано технологическими особенностями выполнения швов, оказывающими влияние на качество швов и их прочность. Наиболее просто выполняются швы в нижнем положении и наиболее трудно - в потолочном. Поэтому при конструировании сварных соединений необходимо стремиться обеспечивать возможность выполнения сварных швов в нижнем положении, особенно в условиях монтажа.

По назначению сварные швы делят на рабочие, предназначенные для восприятия или передачи расчетных усилий, и связующие, предназначенные для соединения частей элементов конструкций в одно целое.

По протяженности швы бывают сплошные и прерывистые. Прерывистые швы применяют в тех случаях, когда сплошные швы являются слабонагруженными или в соединениях не требуется создание герметичности.

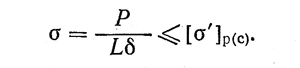

Распределение напряжений и расчет стыковых швов. Распределение напряжений по поперечному сечению стыковых швов с обработанной поверхностью, не имеющих внутренних дефектов (непроваров, трещин, пор, шлаковых включений), при действии продольной силы равномерно, поэтому напряжение можно определить по формуле

где l - расчетная длина шва; s - толщина соединяемой полосы.

Когда поверхность сварного шва имеет форму, показанную на рис.4.4, то распределение напряжений по сечению становится неравномерным. Исследования показали, что зоны шва, примыкающие к основному металлу, испытывают концентрацию напряжений, которая зависит от формы шва и характера перехода от шва к основному металлу.

Методика расчета сварных соединений

Расчет прочности швов соединений, нагружаемых осевыми силами

L — общая длина рассчитываемого шва;

δ— толщина соединяемых деталей;

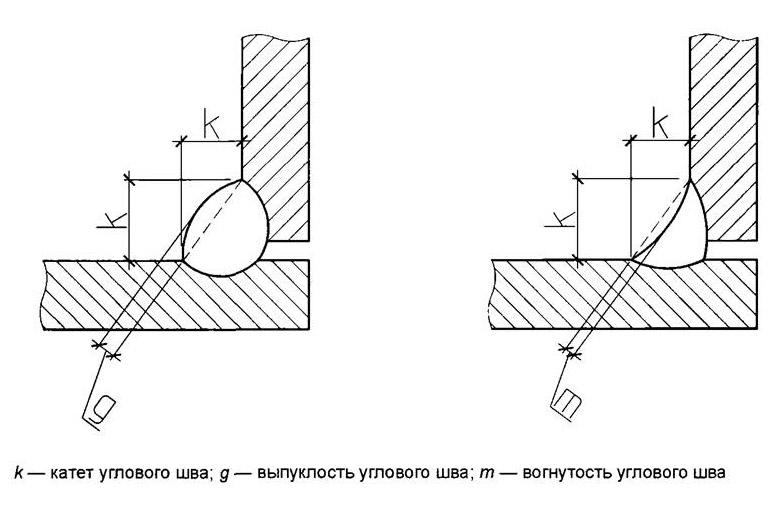

k — катет углового шва;

d, i — диаметр пробок и их количество в пробочном соединении;

а — ширина шва при роликовой сварке.

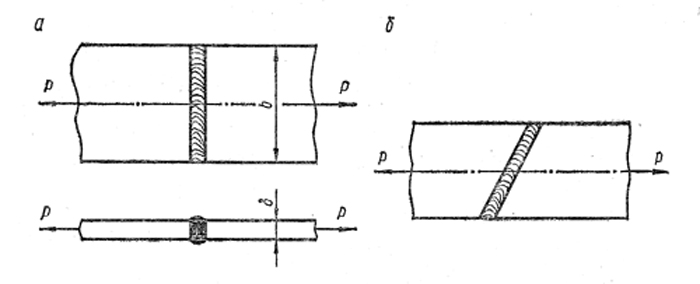

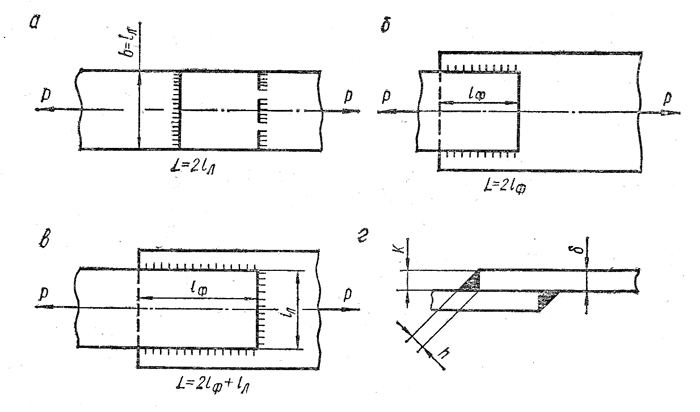

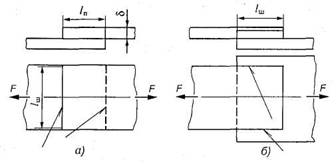

Сварной шов при соединении встык (рис. 1) работает на растяжение и сжатие, причем все виды подготовок кромок принимаются эквивалентными.

рис.1 Стыковые швы; а — прямой; б — косой

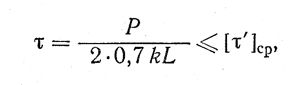

Условие прочности шва (формула 1)

рис. 2 Соединения внахлестку валиковыми швами: а — лобовыми; б — фланговыми; г — сечение углового (валикового) шва

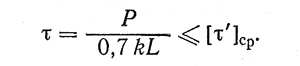

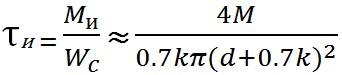

Угловые швы (рис. 2) рассчитывают на срез по сечению, проходящему через биссектрису прямого угла; расчетная высота шва h = k cos 45° ~ 0,7k

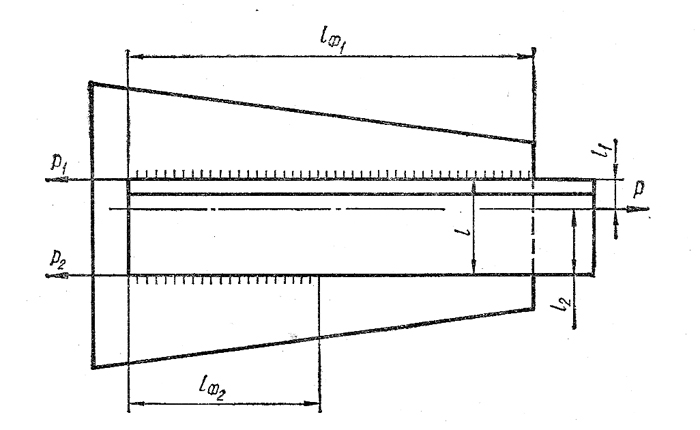

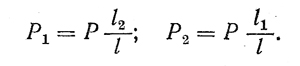

При несимметричном расположении швов относительно линии действия силы Р (рис. 3) усилия, возникающие в них, находятся из уравнений статики:

Сварные швы при соединении втавр рассчитываются различно в зависимости от типа швов (рис. 4)

по рис. 4, типы б, в

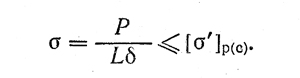

Пробочные соединения (рис. 5, а) рассчитывают на срез по формуле

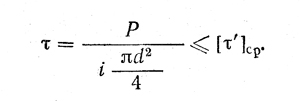

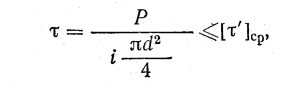

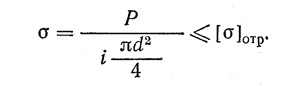

При соединении деталей точечной сваркой сварной шов работает на срез, тогда

или на отрыв, тогда

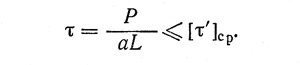

Шов, получаемый роликовой сваркой, рассчитывается на срез:

Расчет прочности швов, нагруженных перпендикулярно стыку свариваемых деталей

рис. 6 Соединение нагружено силой и моментом (швы стыковые)

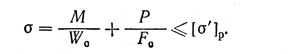

Расчет прочности шва соединения, нагруженного силами и моментом (рис. 6), ведется по нормальным напряжениям (влиянием поперечной силы, как и при расчете балок на изгиб, пренебрегают):

Здесь We = δh 2 /6 — момент сопротивления сварного шва; Fe = δh — площадь сечения шва

рис. 7 Соединение нагружено силой и моментом (швы угловые)

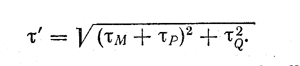

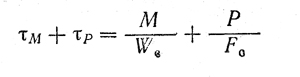

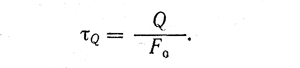

В случае выполнения соединения угловыми швами (рис. 7) расчет ведут по условной методике, геометрически суммируя

напряжения от изгиба и растяжения с напряжениями, соответствующими поперечной силе:

Величина τQ учитывается лишь в случаях, когда поперечная сила сравнительно велика, а плечо внешнего момента небольшое; в формуле учтены

Wc = 2×0,7kh 2 /6 — момент сопротивления биссекторного сечения швов; Fc = 2×0,7kh — площадь сечения швов

Расчет прочности швов, нагруженных в плоскости стыка свариваемых деталей

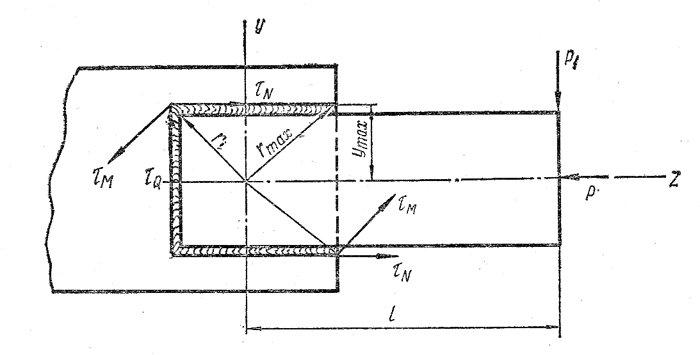

рис. 8 Швы нагружены в плоскости стыка свариваемых деталей

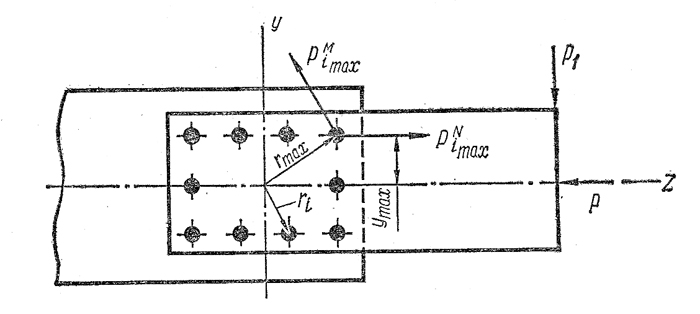

Угловые швы соединения рассчитывают обычно по одной из двух условных методик: по способу полярного момента инерции или по способу осевого момента инерции. В первом случае касательное напряжение от действия момента

где М — расчетный момент; rmax — расстояние от центра тяжести швов до наиболее удаленной точки шва; Ipc — полярный момент инерции швов

Касательное напряжение тм в любой точке считается направленным перпендикулярно к радиус-вектору, соединяющему эту точку с центром тяжести периметра швов. Моменты инерции вычисляются для биссекторного сечения швов.

По второму способу

где ymax — расстояние от оси элемента до наиболее удаленной точки шва;

Напряжение от растяжения (или сжатия)

где, Fe = 0,7 kL — общая площадь швов

При учете влияния поперечной силы соответствующее напряжение вычисляется лишь для вертикального шва, т. е.

Суммарные касательные напряжения в опасной точке шва находятся геометрическим сложением.

Расчет швов точечного соединения (рис. 9) проводится по одному из двух вышеперечисленных способов.

Усилие в наиболее нагруженной точке от внешнего момента

или

геометрически суммируется с усилием, равным

обусловленным действие силы Р, т.е.

Условием прочности служит выражение

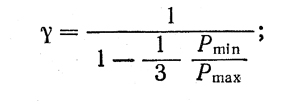

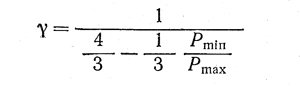

При расчете швов на переменную нагрузку вводят коэффициент у снижения допускаемого напряжения:

а) для стыковых швов при нагрузке, переменной по величине, γ = 1; при нагрузке, меняющейся по величине и по направлению

б) для угловых швов при нагрузке, как переменной по величине, так и переменной по величине и направлению

Pmin и Pmax — наименьшее и наибольшее по абсолютной величине усилия, которые следует подставлять в формулы со своими знаками

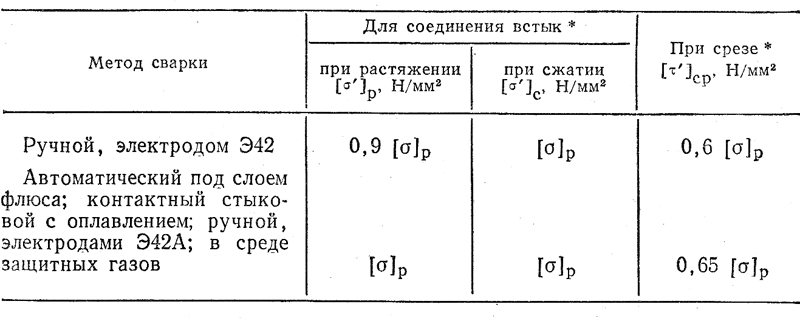

Допускаемые напряжения при расчете сварных швов

* [σ]р — допускаемое напряжение для основного металла на растяжение

Расчет режима точечной сварки

Исходными данными для расчёта точечной сварки являются:

-толщина свариваемого металла S;

-марка свариваемого металла.

Основными расчётными параметрами режима точечной сварки являются:

-величина сварочного тока Iсв;

-усилие на электродах Fсв;

-время сварки (протекания сварочного тока) tсв;

-диаметр контактной поверхности электрода dэ.

Дополнительными расчётными параметрами являются:

-минимальная величина нахлёстки деталей bн;

-минимальный шаг точек Hтм;

-величина тока шунтирования Iш;

-время предварительного сжатия деталей tсж;

-время проковки сварной точки tпр;

-время цикла сварки tц;

-режим работы машины ПВ.

Расчёты начинают с определения диаметра контактной поверхности электрода dэ, который зависит от толщины свариваемого металла S(мм):

dэ=2·S+3 при S 3 (2.1)

dэ=1,5·S+5 при S>3 (2.1.1)

Диаметр ядра точки dя(мм):

Остальные размеры электродов рекомендуется определить по таблице 3.3. источника [1].

Время сварки определяется в зависимости от жёсткости режима. Для алюминиевых и медных сплавов требуются жёсткие режимы, а низкоуглеродистые стали можно сваривать на мягких и жёстких режимах. Жёсткость режима учитывается с помощью коэффициента сварки Кt, зависящего от материала и толщины (таблица 2.1).

Тогда время сварки:

Для толщин 0,5–1,5 мм величину Кt следует выбирать по верхним пределам, а для толщин 2-5 мм – по нижним.

Усилие сжатия электродов зависит от типа материала, его толщины, жесткости режима сварки и определяется по формуле:

Таблица 2.1 – Значение коэффициента времени сварки

| Материал | Kt, c |

| Низкоуглеродистые стали | 80-300 |

| Нержавеющие стали | 80-160 |

| Жаропрочные стали | 150-300 |

| Алюминий и его сплавы | 70-100 |

| Титан и его сплавы | 100-160 |

| Латуни | 80-160 |

Коэффициент Кр зависит от материала и жёсткости режима и выбирается по таблице 2.2. Большие значения – для жёстких режимов.

Таблица 2.2 – Значение коэффициента давления

| Материал | Кр, Н/м |

| Низкоуглеродистые стали | (1,2…2,5)10 |

| Нержавеющие стали | (3,5…4,0)10 |

| Сплав АМг6 | (2,5…2,5)10 |

| Титан и его сплавы | (1,2…2,5)10 |

| Латуни | (1,2…2,5)10 |

Величину сварочного тока можно определить на основании уравнения теплового баланса смотреть (рисунок 2.1):

где Qээ- выделяющаяся в зоне сварки энергия;

q1- теплота, расходуемая на нагрев и плавление металла;

q2- теплота, расходуемая на нагрев металла, окружающего ядро;

q3- теплота, идущая на нагрев электродов.

Рисунок 2.1 – Распределение тепла при точечной сварке

Сварочный ток рассчитывается по Закону Джоуля-Ленца:

где mr– коэффициент, учитывающий изменение общего сопротивления деталей между электродами rээ:

mr =1 для низкоуглеродистых сталей;

mr =1,15 для Al и Mg сплавов;

mr =1,2 для нержавеющих сталей;

mr=1,4 для Ti – cплавов.

rd.k– cопротивление деталей к концу процесса сварки, определяемое по таблице 1.2 источника [1].

Энергия q1, затрачиваемая на нагрев до Тпл столбика металла высотой 2 S и диаметром dэ:

где с – объёмная теплоёмкость металла.

Теплота х2 расходуется на нагрев металла в виде кольца шириной х2, окружающего ядро. Значение х2 определяется временем сварки tсв и температуропроводностью материала:

Для сталей и сплавов х2=1,2 ;х2=3,1 и меди. Если площадь кольца ·х2 (dэ+х2) и высота его 2∙S, средняя температура нагрева , тогда:

где k1 – коэффициент, равный 0,8.

Потери теплоты в электроды qв учитываются нагревом условного цилиндра в электродах высотой х3 до средней температуры Тэ=Тпл/8.

Коэффициент k2 = 1 для цилиндрического электрода; k2= 1,5 для электрода с конической рабочей частью и плоской рабочей поверхностью;

k2 =2 для электрода со сферической рабочей поверхностью.

где Сэ – теплоёмкость плотности металла электрода кДж/(кг∙°С);

- плотность кг/м 3 [1].

Зная все составляющие формулы 2.6, вычисляют действующее значение сварочного тока.

Силу сварочного тока можно определить по формуле, предложенной К. А. Кочергиным [1]:

где dт-диаметр ядра, см;

ρт-удельное электрическое сопротивление, Ом∙см.

Затем определяются остальные параметры режима точечной сварки.

Минимальная величина нахлёстки:

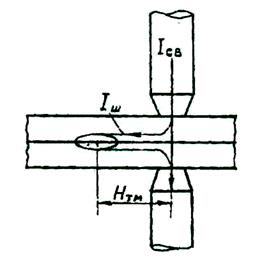

Минимальный шаг точек:

Нтм=14+S 2 , мм . (2.14)

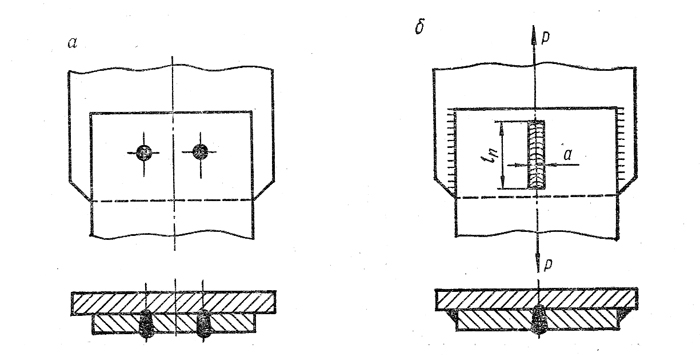

При постановке ряда точек часть токов протекает через ранее сваренные токи, т. е. Возникает шунтирование тока (рисунок 2.2).

Рисунок 2.2 – Схема шунтирования тока

Значение тока шунтирования Iш вычисляется через соотношение электрических сопротивлений зоны сварки rээ и щунта rш:

где bпр – приведённая с учётом растекания тока ширина шунта, равная:

Сопротивление rээ вычисляется по формуле:

где h =0,5·S – средняя величина проплавления детали;

а – коэффициент температуропроводности металла.

После вычисления тока шунтирования определяют суммарный ток I2:

В заключении проводятся расчёты времени предварительного сжатия tсж, времени проковки tпр и времени цикла tц:

Время паузы зависит от веса, габаритов деталей и выбирается по (таблице 2.3) или экспериментально.

Время цикла определяется как сумма:

Режим работы машины характеризуется соотношением ПВ в %:

Таблица 2.3 – Время паузы при точечной сварке

| Кантов-ка (мм) | Масса узла (кг) | ||||||||

| 0,5 | |||||||||

| Время паузы tп (с) | 0,03 | 0,042 | 0,054 | 0,066 | 0,078 | 0,09 | 0,096 | 0,102 | 0,114 |

| 0,042 | 0,054 | 0,072 | 0,084 | 0,096 | 0,108 | 0,114 | 0,12 | 0,132 | |

| 0,072 | 0,084 | 0,096 | 0,108 | 0,12 | 0,132 | 0,138 | 0,15 | 0,168 | |

| 0,108 | 0,120 | 0,144 | 0,102 | 0,18 | 0,198 | 0,21 | 0,222 | 0,246 | |

| 0,144 | 0,168 | 0,192 | 0,216 | 0,24 | 0,284 | 0,296 | 0,302 | 0,324 |

Все полученные значения расчётных параметров сводятся в таблицу 2.4 и строится циклограмма сварки

Расчет сварных соединений

Швы этих соединений работают на растяжение или сжатие в зависимости от направления действующей нагрузки (рис.11, а и б). Основным критерием работоспособности стыковых швов является их прочность. Соединение разрушается в зоне термического влияния и рассчитывается по размерам сечения детали по напряжениям, возникающим в материале детали.

Рис. 11. К расчету стыковых соединений

Проверочный расчет прочности шва на растяжение.

Условие прочности:

где , — расчетное и допускаемое напряжения на растяжение для шва (табл.1); F — нагрузка, действующая на шов; δ — толщина детали (толщину шва принимают равной толщине детали); lш — длина шва.

Проектировочный расчет. Целью этого расчета является определение длины шва.

Исходя из основного условия прочности (1), длину стыкового шва при действии растягивающей силы определяют по формуле:

Таблица 1. Допускаемые напряжения для сварных соединений деталей из низко- и среднеуглеродистых сталей при статической нагрузке

| Вид деформации, напряжение | Автоматическая и полуавтоматическая сварка под флюсом | Ручная дуговая электродами |

| Э50А, Э42А | Э50, Э42 | |

| Растяжение | 0,9[σ]р | |

| Сжатие | ||

| Срез |

Расчет угловых швов нахлесточных соединений.

При действии осевой растягивающей (или сжимающей) силы считают, что срез угловых швов происходит по сечению I-I (рис. 12), проходящему через биссектрису прямого угла.

Рис. 12. К расчету соединения внахлестку. Лобовой шов

Опасным напряжением считают касательное напряжение и расчет ведут на срез (напряжениями изгиба пренебрегают). Для нормальных угловых швов длина биссектрисы

где h — длина биссектрисы (высота шва в опасном сечении); К — катет шва (принимается не менее 3 мм).

Проверочный расчет. Условие прочности одностороннего лобового шва на срез:

где , — расчетное и допускаемое напряжения среза для шва (см. табл.1); lш — длина шва; F — нагрузка, действующая на шов.

Проектировочный расчет. Длину одностороннего лобового углового шва (см. рис. 12) при осевом нагружении определяют по формуле

длина двустороннего лобового углового шва

Фланговые угловые швы (см. рис.5, б) рассчитывают по уравнению (6), т. е. аналогично рассмотренному случаю расчета двустороннего лобового шва. Во фланговых швах нагрузка по длине шва распределяется неравномерно (по концам шва увеличивается), поэтому длину фланговых швов стараются ограничить lш < (50 ÷ 60)К.

Расчет точечных сварных соединений.

Для сваривания тонкостенных листовых конструкций часто используются точечные сварные соединения. Такие соединения проверяют на срез. Условие прочности имеет вид

где d – диаметр сварных точек;

z – число сварных точек.

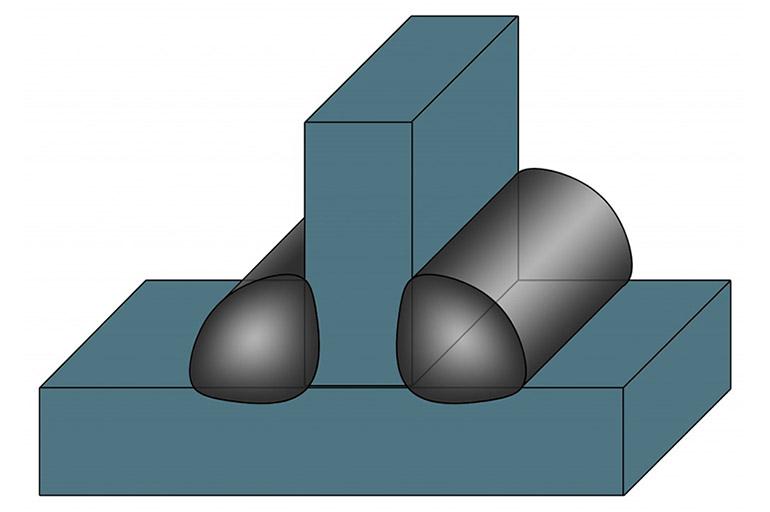

Расчет тавровых швов.

Рассмотрим наиболее характерные случаи нагружения тавровых швов, которые могут встречаться также и в комбинациях.

Рис. 13

а) нагрузка моментом в плоскости шва

Если привариваемая деталь круглая (рис.13, а) (шов круглый кольцевой), то расчет шва проводится на кручение в кольцевом сечении, расположенном под углом 45° к основанию шва.

где - полярный момент инерции расчетного сечения;

R - расстояние до наиболее удаленного от центра волокна, сечения шва.

Если сечение шва не круглое (рис.13, б), то оно всё же условно рассчитывается по уравнение кручения для круглых стержней. В этом случае принято пренебрегать возникающим при такой расчетной схеме короблением сечения и нелинейный характером эпюр напряжений:

где - условный полярный момент инерции сечения;

- допускаемое напряжение кручения для наплавленного металла шва.

Для указанного на рис. 7, б примера:

б) внецентренно приложенная нагрузка или нагрузка моментом

Рис. 14

Нагрузка состоит из изгибающего момента M = M0 или M = Pl и перерезывающей силы Р (при нагрузке только моментом M0 перерезывающая сила отсутствует).

Шов рассчитывается на изгиб и срез, но не по нормальным, а по касательным напряжениям в наклонных сечениях под углом 45° к основанию шва. Полное касательное напряжение равно векторной сумме напряжений от момента и перерезывающей силы

В данном примере

В любом случае для расчёта самых сложных сварных швов сначала необходимо привести силу и момент к шву и распределить их пропорционально несущей способности (длине) всех простых участков. Таким образом, любой сложный шов сводится к сумме простейших расчётных схем.

Последовательность проектировочного расчета сварных соединений.

1. Выбирают конструкцию шва (стыковой, угловой), вид сварки и марку электродов.

2. Определяют допускаемые напряжения для сварного соединения (см. табл.1).

3. По формулам (2), (5), (6) определяют длину шва.

4. При соединении комбинированными швами определяют длину лобовых и фланговых швов.

5. Вычерчивают сварное соединение и уточняют размеры соединяемых деталей.

Рекомендации по конструированию сварных соединений встык и внахлест

Из-за дефектов сварки на концах шва принимают минимальную длину шва не менее 30 мм.

В соединениях внахлест (рис.5, а) длину перекрытия принимают больше 4s, где s – минимальная толщина свариваемых деталей. Длина лобовых швов lш не ограничивается. Длина фланговых швов ограничивается, так как с увеличением их длины возрастает неравномерность распределения напряжений по длине шва (рис.5, б) lфл < 60K

Рис.15

Сварные швы располагают так, чтобы они в соединении были нагружены равномерно. При проектировании соединения уголков с косынками (рис.15) длины фланговых швов принимают обратно пропорциональными расстояниям до центра тяжести уголка:

Суммарная длина фланговых швов

Следовательно, длина флангового шва у примыкающей полки уголка

В конструкциях, подверженных действию вибрационных знакопеременных нагрузок, соединения внахлест не рекомендуются, так как они создают значительную концентрацию напряжений.

Как рассчитать прочность сварного шва

Швы и соединения

В производстве металлоконструкций самым надежным методом соединения между собой отдельных деталей является сварка. Прочность сцепления при этом обеспечивается межмолекулярным взаимодействием, возникающим под влиянием высокой температуры. Чтобы стыки (дорожки, швы) готового изделия получились качественными, перед началом работы должны быть правильно выполнены расчеты сварного шва. Точные вычисления нужны для выбора основных и расходных материалов, для понимания того, насколько надежной и монолитной будет конструкция.

Какие параметры используются в расчете

В расчете на прочность сварных соединений необходим целый ряд показателей.

При этом учитывают следующие основные параметры:

- Ry – сопротивление материала изделия с учетом предела текучести; это постоянная величина для каждого металла;

- Ru – сопротивление материала в соответствии с временным сопротивлением; стандартный табличный показатель;

- Rwy – сопротивление с учетом предела текучести;

- N – предельно допустимая нагрузка, которую может выдержать сцепление;

- t – минимальная толщина соединяемых деталей;

- lw – максимальная длина сварного стыка, при вычислении ее уменьшают на 2t;

- gс – коэффициент условий, которые преобладают на рабочем месте; стандартизированный параметр, присутствует в общепринятых таблицах, в частности, в методичках для сварщиков.

Процесс растяжения и сжатия металла вычисляют по формуле:

Если при изготовлении изделия свариваются детали из разных металлов, то в формулах используются Ry и Ru для материала с наименьшей прочностью. Аналогично поступают при включении параметров в расчете шва на срез.

.jpg)

Кроме названных числовых показателей на надежность соединения влияют:

- качество материала изделия;

- правильно подобранные расходные материалы (присадки, электроды);

- режим сварки, в т. ч. полярность и сила тока;

- тщательность обработки заготовок – на кромке стыков не должно быть никаких деформаций и посторонних вкраплений;

- соответствие сварного аппарата требуемой технологии сварки и мощности.

Такие характеристики обязательно берутся во внимание, от каждой из них зависит точность расчета качества сцепления.

Коэффициент прочности шва

Это показатель φ, являющийся отношением между собой прочностей сварной дорожки и основного материала. Его значение нормировано и определяется способом сварки и конструкцией стыка. Он принимается на основании Правил Госгортехнадзора и отражается в приложениях ГОСТов Р52857.1-2007, 14249-89 и 34233.1-2017.

Таблица 1. Коэффициенты прочности сварочных швов

| Тип сварного соединения | Значение φ | |

| Контролируемый участок от общей протяженности шва: | ||

| 100% | 10-50 % | |

| Стыковое одностороннее, выполненное ручной сваркой | 0,9 | 0,65 |

| Тавровое, с конструктивно предусмотренным зазором между деталями | 0,8 | 0,65 |

| Встык одностороннее, производимое с подкладкой из флюса или керамики, автоматической или полуавтоматической сваркой | 0,9 | 0,8 |

| Втавр или встык со сплошным двусторонним проваром, выполняемый автоматикой или полуавтоматикой | 1,0 | 0,9 |

| Стыковое с подвариванием корня шва или тавровый со сплошным проваром с 2 сторон, выполненные ручной сваркой | 1,0 | 0,9 |

| Одностороннее встык, во время сварки имеет со стороны корня шва металлическую подкладку, прилегающую к основному материалу по всей длине шва | 0,9 | 0,8 |

Коэффициент прочности для дорожек, паянных мягкими и твердыми припоями с использованием аппаратов из цветных металлов, составляет 0,7 для композиционной пайки, 1 – для однородной.

Используемые формулы

Есть много формул, по которым производят расчеты для создания качественных сварных дорожек. В них используются показатели, определяемые не только типом шва, но и видом и толщиной основного материала, площадью и расположением стыкуемых деталей, предельными нагрузками, эксплуатационной температурой изделия и др. Уравнения для отдельных разновидностей сварных швов различаются.

Расчет прочности швов на выпуклых поверхностях

В производстве сосудов – труб различных емкостей – применяются стыковые сварные соединения. Сюда относятся швы на выпуклых днищах (меридиональные и хордовые) и на обечайках (продольные). Принятые стандарты и методы расчета на прочность таких изделий отражены в ГОСТ 34233.11-2017. Расчет сварного соединения выпуклой поверхности зависит от ряда показателей – марки и толщины стали, из которой изготавливается сосуд, внутреннего и внешнего давления на стенки, типа нагрузки и т. д.

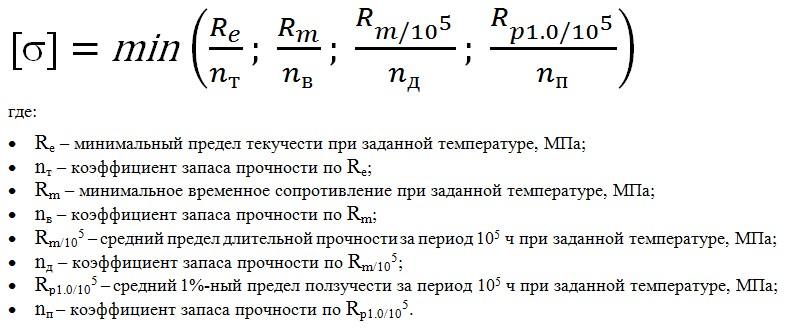

Уравнение расчета допускаемого напряжения (измеряется в МПа) на примере цилиндрической обечайки для сосуда, работающего при однократных статических нагрузках и выполненного из низколегированной или углеродистой стали:

Данная формула применима только для сосудов из пластичных материалов в условиях использования металлов.

Зависимость от типа сварочного шва

Существует несколько вариантов сцепления металлических элементов в единую конструкцию. По расположению соединяемых деталей различают следующие виды сварных швов:

- Стыковой – наиболее рациональный, т. к. концентрация напряжения в шве при таком методе минимальна. Свариваются торцы деталей, в результате одна часть изделия продолжает другую.

- Угловой – соединяемые элементы располагаются перпендикулярно друг другу. Прочность здесь во многом зависит от верно рассчитанного предельного усилия.

- Тавровый – похож на угловой с той лишь разницей, что детали свариваются торцами. Такая дорожка прочная, экономичная и простая в выполнении.

- Нахлесточный – края сцепляемых деталей несколько находят друг на друга. Такой тип позволяет укрепить соединение и применяется там, где нужно сварить металл толщиной не более 5 мм.

Для каждого из названных типов расчет производится по индивидуальной формуле.

Прежде чем начинать вычисление прочности будущего сцепления, нужно рассчитать площадь его поперечного сечения. Для этого длину сварного соединения умножают на его толщину.

Соединение листов внахлест

Для расчета напряжения среза используют формулу:

Из выражения понятно, что полученное напряжение на срез должно получиться меньше максимально допустимого.

Значение нагрузки P таково:

При расчете учитывают минимальную площадь сечения сварной дорожки в поперечнике. Это связано с тем, что сварочные материалы по прочности могут превышать основной металл.

Угловые конструкции

Такие соединения рассчитываются на основании их поперечного сечения, причем наименьшего, т. е. в наиболее опасном месте дорожки. Показатель устойчивости простого углового шва на изгиб, когда он нагружен лишь моментом M, вычисляется так:

- Wc – момент сопротивления опасного сечения дорожки (шва);

- M – изгибающий момент.

А напряжение простого углового соединения на срез запишется таким образом:

- M – нагружающий момент на срез;

- Fc = 0,7kl – площадь сечения дорожки в опасном месте, мм²;

- P – допустимая нагрузка на дорожку.

При расчете угловых сварных швов на срез применяется общепринятое выражение:

- N – максимальная нагрузка, давящая на линию сцепления;

- с – коэффициент условий рабочей среды, значение указано в стандартизированных таблицах;

- ßf, ßz – постоянные величины, не зависящие от марки металла, ßz = 1, ßf = 0,7;

- Rwf – сопротивление срезу, табличная величина для разных материалов;

- Rwz – сопротивление на линии стыка; стандартные, постоянные табличные величины;

- kf – толщина дорожки, измеряется по линии сплавления;

- Ywf – для стыка материала с сопротивлением 4200 кгс/см² составляет 0,85;

- Ywz – 0,85 для всех марок стали;

- lw – общая длина стыка, уменьшенная на 10 мм.

В определении длины сварочного сцепления на отрыв обязательно учитывают силу, направленную к центру тяжести. При этом площадь сечения выбирают в самом опасном месте дорожки, т. е. наименьшую.

Тавровые швы

Условие прочности сцепления втавр, выполненного встык и работающего на растяжение Р и момент M, выглядит так:

Формула для такого же, но не стыкового, а углового шва:

Если тавровое соединение будет нагружено изгибом и крутящим моментом, то применяется уравнение:

Крутящая и изгибающая сила соответственно определяются следующими формулами:

.

Сварка на стыке

Расчет шва встык, который будет работать на сжатие либо на растяжение, выполняется по уравнению:

- l – длина сварочной дорожки, мм;

- P – нагрузка, действующая на стык, Н;

- s – толщина соединяемых деталей, мм;

- [σ]’ р1сж1 – допускаемое для сцепления напряжение на растяжение либо сжатие, Па.

Допустимая действующая нагрузка P составит:

Стыковое сцепление, работающее на изгиб, рассчитывается по формуле:

- М – это изгибающий момент, Н/мм;

- Wc – момент сопротивления расчетного сечения.

Если напряжение шва возникает и от изгиба М, и от сжатия либо растяжения Р, то оно определяется уравнением:

Читайте также: