Расчет режимов сварки вертикаль

Обновлено: 18.05.2024

Технологическая подготовка производства и формирование техпроцессов

ВЕРТИКАЛЬ — система автоматизированного проектирования технологических процессов

ВЕРТИКАЛЬ — система автоматизированного проектирования технологических процессов, которая решает большинство задач в рамках технологической подготовки производства и позволяет упростить формирование и сопровождение техпроцессов, повысить качество технологической документации и добиться оптимальных показателей использования имеющихся ресурсов предприятия.

Возможности системы:

- Проектирование технологических процессов

- Формирование заказов на проектирование СТО и создание управляющих программ для оборудования с ЧПУ

- Технологические расчеты

* Производятся с помощью расчетных приложений, которые поставляются отдельно - Формирование технологической документации в соответствии с требованиями ГОСТ РФ и стандартами, используемыми на предприятии

- Поддержка единого информационного пространства для управления жизненным циклом изделия

ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

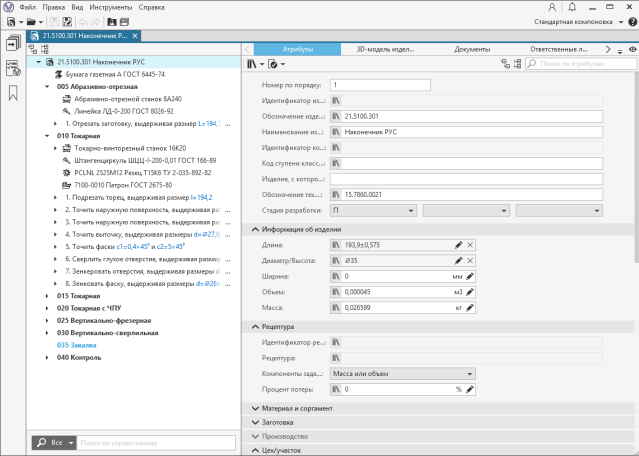

Система ВЕРТИКАЛЬ позволяет в автоматизированном режиме проектировать технологические процессы, в основе которых лежит иерархическая структура из операций, переходов, оборудования, профессий, оснастки и других технологических объектов, а также предоставляет возможность параллельного проектирования сложных и сквозных техпроцессов группой технологов в реальном режиме времени.

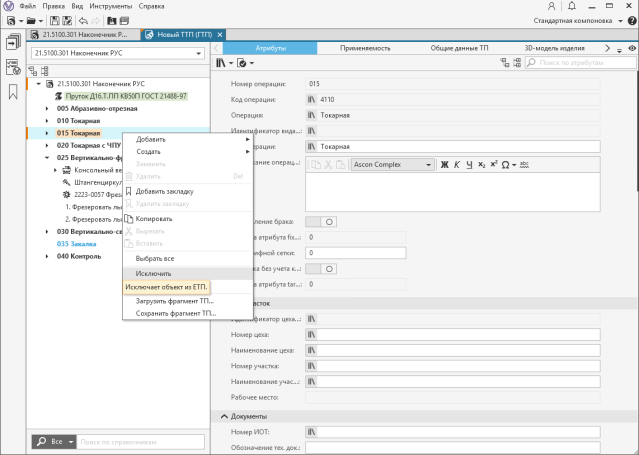

Поддерживается разработка типовых и групповых технологических процессов в рамках которой можно, единожды заполнив общие данные ТП, использовать их впоследствии для проектирования множества единичных технологических процессов. Также система поддерживает создание типовых и групповых техпроцессов на основе ранее разработанного единичного.

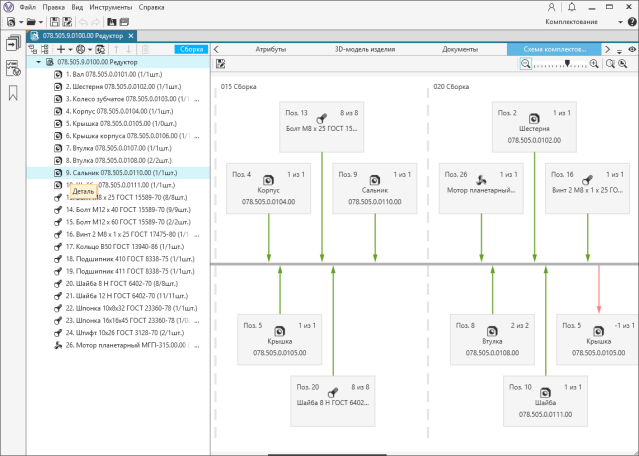

Специализированная компоновка интерфейса Вертикаль позволяет разрабатывать сборочные технологические процессы, в том числе и с использованием графической схемы комплектования операций и переходов

В рамках работы с системой ВЕРТИКАЛЬ обеспечивается поддержка актуальности технологической информации с помощью процессов управления изменениями.

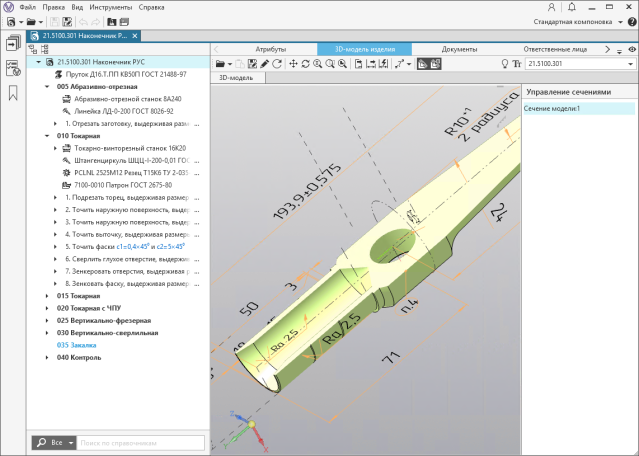

Система поддерживает двустороннюю связь параметров технологического процесса с параметрами графических документов КОМПАС-3D: чертежей, эскизов, 3D-моделей. При изменении значений параметров в графических документах происходит соответствующее изменение ассоциированных параметров технологического процесса (например, изменение размеров в тексте перехода при изменении соответствующего габарита на чертеже). Имеется возможность и обратного действия — обновления значения параметра в графическом документе в ответ на изменения в ТП.

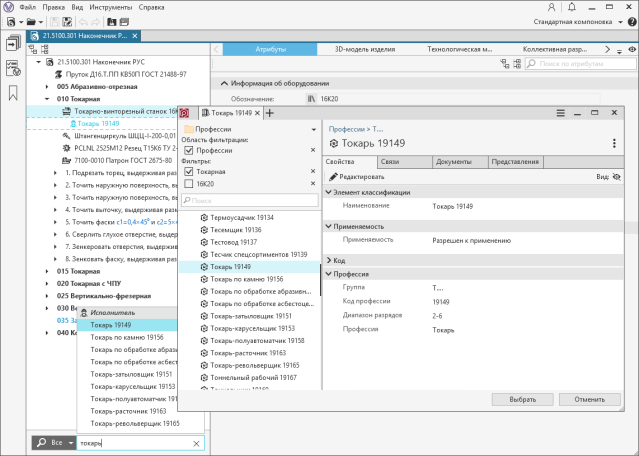

ВЕРТИКАЛЬ поддерживает бесшовную интеграцию с системой управления нормативно-справочной информацией ПОЛИНОМ:MDM. Поисковая система, реализованная в ВЕРТИКАЛЬ, позволяет находить, добавлять и проводить замену объектов техпроцесса напрямую из справочников ПОЛИНОМ:MDM без подъема окна системы. При этом поиск осуществляется среди тех объектов, которые могут быть применены с учетом настроенной модели техпроцесса.

ФОРМИРОВАНИЕ ЗАКАЗОВ НА ПРОЕКТИРОВАНИЕ СТО И СОЗДАНИЕ УПРАВЛЯЮЩИХ ПРОГРАММ ДЛЯ ОБОРУДОВАНИЯ С ЧПУ

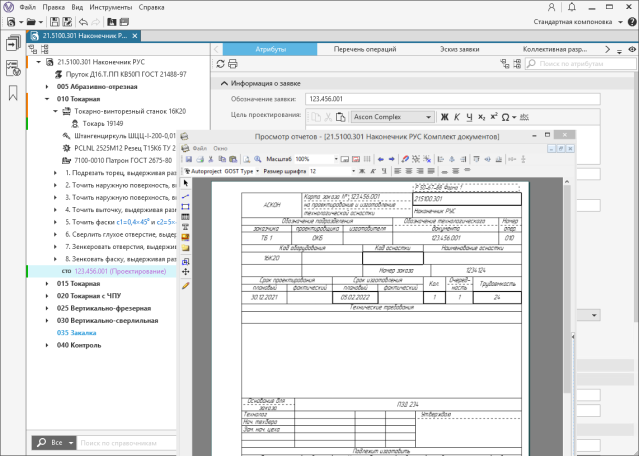

В системе ВЕРТИКАЛЬ реализованы функции формирования заявок на проектирование средств технологического оснащения (СТО) и управляющих программ (УП) для оборудования с ЧПУ. После формирования заявки отправляются на согласование в соответствующие службы, при этом согласование заявок возможно при работе с системой ЛОЦМАН:PLM.

ТЕХНОЛОГИЧЕСКИЕ РАСЧЕТЫ

Специализированные приложения* позволяют проводить расчеты в различных областях технологической подготовки производства:

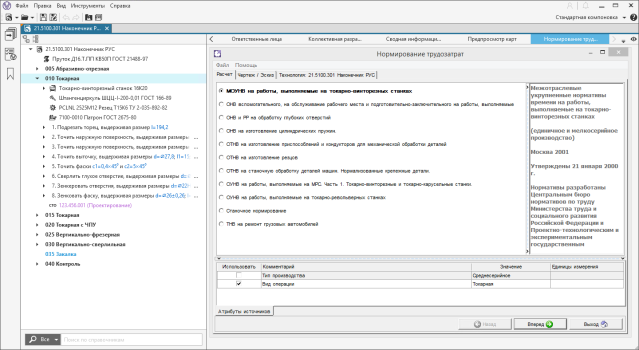

Нормирование трудозатрат

Приложение Нормирование трудозатрат решает задачи автоматизированного расчета затрат времени на технологические операции. В системе реализованы различные методики расчета в зависимости от степени укрупнения норм затрат труда (дифференцированные, укрупненные, типовые) из более чем 50 сборников трудовых нормативов для различных видов работ (сборка, обработка резанием, давлением, получение покрытий, сварка, термическая обработки, операции общего назначения, технический контроль и др.)

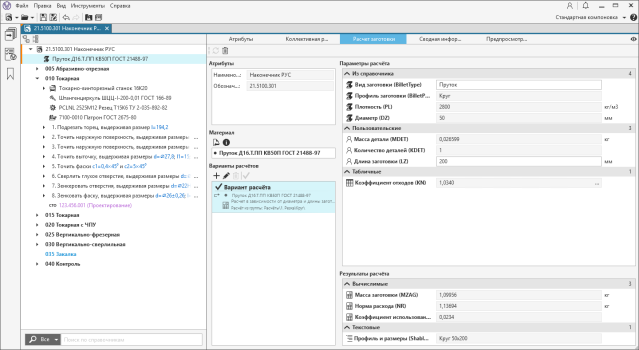

Нормирование материалов

Нормирование материалов — универсальное приложение, позволяющее создавать и редактировать расчеты для решения широкого спектра задач материального нормирования в тесной интеграции с ВЕРТИКАЛЬ.

Приложение позволяет решать задачи назначения заготовки детали, расчета массы заготовки, автоматизации расчета нормы расхода основного материала и других параметров нормирования в технологических подразделениях предприятия.

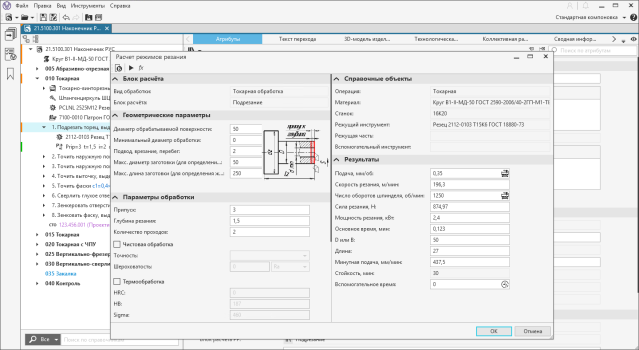

Расчет режимов резания

Расчет режимов резания — приложение, предназначенное:

- для автоматизированного расчета параметров обработки материалов

- для подбора инструмента в зависимости от характеристик обрабатываемого материала, геометрических параметров обрабатываемого элемента, условий крепления, вида смазочно-охлаждающей жидкости, расчета режимов обработки, расчета вспомогательного времени, связанного с переходом.

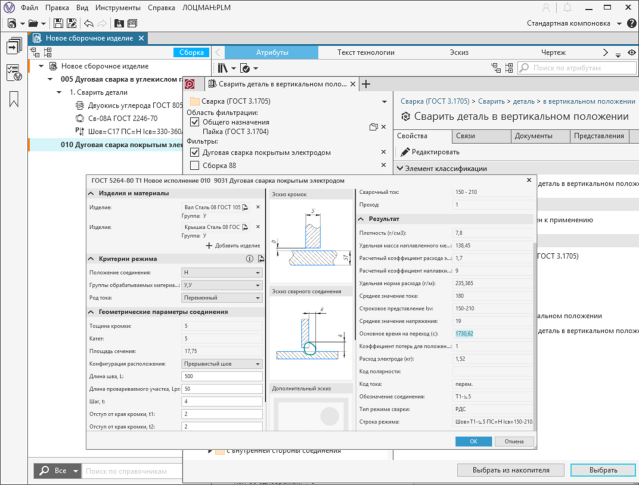

Расчет режимов сварки

Расчет режимов сварки — приложение, предназначенное для автоматизации работ технолога при проектировании технологии сварки и поддерживающее работу в режиме интеграции с САПР ТП ВЕРТИКАЛЬ.

Программа работает в структуре САПР технологических процессов ВЕРТИКАЛЬ и решает следующие задачи:

- автоматизированный подбор режимов для основных видов сварки;

- автоматизированный подбор сварочных материалов;

- расчет норм расхода сварочных материалов;

- расчет и основного времени на технологический переход;

- настройка всех параметров и алгоритмов обработки данных для любых сварных швов и способов сварки.

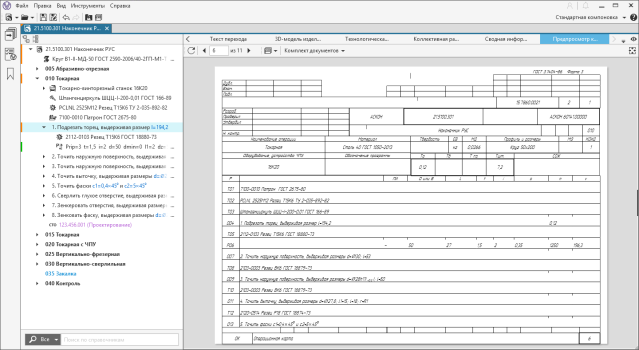

ФОРМИРОВАНИЕ ТЕХНОЛОГИЧЕСКОЙ ДОКУМЕНТАЦИИ В СООТВЕТСТВИИ С ТРЕБОВАНИЯМИ ГОСТ РФ И СТАНДАРТАМИ, ИСПОЛЬЗУЕМЫМИ НА ПРЕДПРИЯТИИ

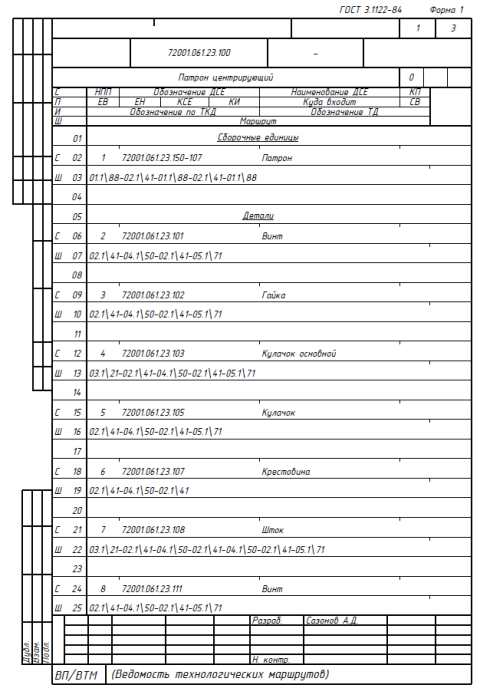

После завершения разработки технологического процесса, который содержит все необходимые сведения для производства изделия, система ВЕРТИКАЛЬ позволяет в автоматическом режиме сформировать комплект технологической документации. В базовой поставке системы есть большинство форм документов, предусмотренных ГОСТ серии ЕСКД (технологические карты и ведомости).

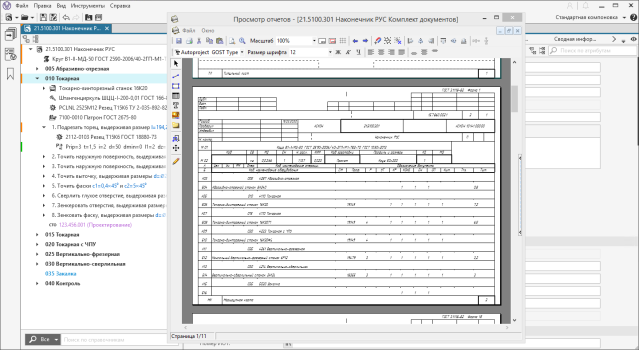

Вкладка Предпросмотр карт позволяет пользователю визуально оценить как данные текущего объекта дерева проекта будут отображаться в документах. На вкладке можно отобразить как целиком весь комплект карт, так и отфильтрованный список карт, связанный с объектами техпроцесса.

Модуль ВЕРТИКАЛЬ-Отчеты позволяет создать новые отчетные формы и алгоритмы отбора данных для размещения на форме по требованиям предприятия практически любой сложности.

Комплект технологических документов на изделие может включать документы, содержащие сведения не только из единичного техпроцесса, но и сводную технологическую информацию по всем компонентам изделия. Как правило, это различные ведомости, например, ведомость специфицированных норм расхода, ведомость материалов, ведомость маршрутов.

ПОДДЕРЖКА ЕДИНОГО ИНФОРМАЦИОННОГО ПРОСТРАНСТВА ДЛЯ УПРАВЛЕНИЯ ЖИЗНЕННЫМ ЦИКЛОМ ИЗДЕЛИЯ

Система ВЕРТИКАЛЬ может использоваться на предприятии в качестве самостоятельного инструмента для решения задач технологической подготовки производства, а также интегрироваться с другими продуктами АСКОН, что позволяет включить систему в единое решение CT3D для управления жизненным циклом изделия и создать цифровую среду для совместной разработки изделия и подготовки производства. В результате электронное описание изделия содержит полную информацию, необходимую для поддержки этапов жизненного цикла изделия. На этапе подготовки производства обеспечивается накопление данных о результатах конструкторско-технологического проектирования и обмен информацией между инженерными службами.

ВЕРТИКАЛЬ

Наши специалисты помогут подобрать приложения, необходимые для эффективного решениях ваших задач и запустить их в работу. Научат быстро и правильно работать в профессиональном ПО и проконсультируют по вопросам, возникающим при использовании.

САПР ТП ВЕРТИКАЛЬ. Конфигуратор конструктивно-технологических элементов и режимов сварки

CAD Systems by VERTIKAL Structural Elements and Welding Modes Configurator

The company Askon has designed a configurator of welding structural elements and modes — an element of a specialised application of the VERTIKAL software complex. It makes it possible to considerably cut down the time required to work out the welding process and to enhance the efficiency of the production engineering department.

Виктор Гуляев, аналитик департамента разработок АСКОН

Современные системы автоматизированного проектирования технологических процессов (САПР ТП) дают пользователю возможность автоматизировать разработку технологического процесса и разместить ее в едином информационном пространстве предприятия для оперативного получения различных отчетов. Для автоматизации работы с различными технологическими переделами используются специализированные приложения, одним из которых является Система расчета режимов сварки.

Вопросами оперативного получения режимов сварки и добавления их в технологический процесс мы начали заниматься ещё в КОМПАС-Автопроект, предшественнике системы ВЕРТИКАЛЬ. Тогда были реализованы расчетные модули для ручной дуговой сварки и сварки в углекислом газе. Еще большее развитие эта тема получила уже в программном комплексе ВЕРТИКАЛЬ.

Большинство конструктивных элементов сварных швов регламентируется государственными стандартами или стандартами предприятия. А в САПР ТП ВЕРТИКАЛЬ появилась возможность работы с конструктивными элементами (КЭ). Это позволило взять за основу именно КЭ и, нарастив его дополнительной информацией, создать из него уже готовый конструктивно-технологический элемент (КТЭ), а фактически — фрагмент технологического процесса. Согласно стандартам один и тот же КЭ может быть выполнен различными способами сварки (технологическими операциями). В этих способах параметры режимов, которые характеризуют сам режим, различаются. Например, при сварке в углекислом газе имеется параметр «скорость подачи проволоки», а при ручной дуговой сварке он отсутствует. Кроме этого, сами расчетные алгоритмы в каждом способе сварки отличаются друг от друга. Руководствуясь потребностями пользователей, необходимо было предусмотреть развитие (расширение) системы, которое позволило бы объединить в ней более сотни способов сварки и их разновидностей. При этом на каждом предприятии имеются свои особенности, которые система должна учитывать.

Поэтому была создана среда, позволяющая пользователю (или разработчику) самостоятельно заниматься конфигурацией КЭ сварных швов и расчетных алгоритмов для различных способов сварки. Речь идет о «Конфигураторе сварочных КТЭ и режимов сварки», который является составной частью Системы расчета режимов сварки для программного комплекса ВЕРТИКАЛЬ.

ГЕОМЕТРИЧЕСКИЕ ПАРАМЕТРЫ И ФРАГМЕНТ ТЕХПРОЦЕССА ДЛЯ КТЭ

- разместить в структурированном виде информацию о КЭ как для всего сварного шва, так и послойно;

- назначить формулы расчета поперечного сечения сварного шва (слоя) или площади наплавки, по которым вычисляется объем наплавленного металла и расход сварочных материалов. Имеется возможность настройки получения значения объема наплавленного металла из САПР ТП ВЕРТИКАЛЬ или из 3D-модели, выполненной в КОМПАС-3D;

- задать варианты исполнения КЭ, т. е. фрагменты технологического процесса, основой в которых является сварочная операция.

Каждая сварочная операция (способ сварки) должна быть предварительно настроена. Для нее указываются параметры (не значения), характеризующие режим сварки, возможные группы свариваемых материалов, возможные положения сварки, возможные защитные среды, а также шаблоны вывода режимов сварки в САПР ТП ВЕРТИКАЛЬ.

ПАРАМЕТРЫ РЕЖИМА И ЗАДАННЫЕ ЗНАЧЕНИЯ

На заключительном этапе настройки необходимо внести значения параметров режимов сварки. Когда во фрагменте технологии выбрана толщина и способ сварки, открывается настроенная ранее структура, в которой необходимо записать значения параметров режимов сварки. Руководствуясь этими данными, Система расчета режимов сварки подберет сварочные материалы, рассчитает их расход и основное время для сварочного перехода. Алгоритм такого расчета настраивается для каждой операции (способа сварки) отдельно.

До начала эксплуатации системы в нее необходимо внести информацию по применяемым КЭ и режимам сварки. Это особенно актуально при использовании собственных стандартов, т. к. информация по гостированным КЭ в системе уже имеется. Для сокращения сроков подготовки системы к работе в «Конфигураторе.» создана возможность многопользовательской работы, при которой базу данных можно редактировать одновременно с нескольких рабочих мест.

В описанном варианте работы системы численные параметры режимов сварки не рассчитываются, а просто заносятся в базу данных режимов, при этом администратор руководствуется стандартами предприятия или производственным опытом. Как показывает опыт применения Системы расчета режимов сварки, такая схема работы сейчас наиболее распространена. Это обусловлено сложившимися с годами процессами работы предприятий, а также утверждениями различных изданий о том, что предлагаемые алгоритмы расчета режимов сварки не всегда корректно рассчитывают режимы и «попадают» только в определенный диапазон толщин.

Однако, в последнее время все чаще появляются публикации, в которых предлагаются алгоритмы расчета режимов сварки, корректно рассчитывающие параметры режимов сварки во всем диапазоне толщин.

Если предприятие обладает таким алгоритмом расчета, то есть возможность отказаться от заполнения базы данных по режимам. Для этого данный алгоритм следует разместить в «Конфигураторе». Тогда система сможет рассчитать не только расход сварочных материалов, основное время на переход, но и числовые значения режимов сварки.

ВАРИАНТЫ РАБОТЫ ТЕХНОЛОГА ПО СВАРКЕ С СИСТЕМОЙ РАСЧЕТА РЕЖИМОВ СВАРКИ

Дальнейшая работа технолога-сварщика при разработке технологического процесса в САПР ТП ВЕРТИКАЛЬ предполагает следующие действия:

- выбрать из библиотеки требуемый КТЭ сварного шва;

- уточнить параметры КТЭ и автоматически получить план его обработки (фрагмент техпроцесса в виде последовательности операций и переходов с указанием средств технологического оснащения);

- поместить полученный фрагмент в техпроцесс;

- для основных переходов сварки получить в автоматизированном режиме информацию по сварочным материалам (включая нормы расхода), режимам сварки, нормы основного времени и др. Разместить полученные данные в техпроцессе;

- по окончании проектирования запустить процесс автоматического формирования комплекта технологической документации.

Все описанные алгоритмы работы наглядно представлены на рисунке.

Таким образом, в составе Системы расчета режимов сварки для САПР ТП ВЕРТИКАЛЬ создана структура, объединяющая конструктивные элементы сварных швов (стандартные или нестандартные), фрагменты технологии их исполнения, режимы сварки и алгоритмы расчета для каждой сварочной операции. Данная система дает пользователю возможность не только быстро адаптировать ее на предприятии, но и развивать самостоятельно. «Конфигуратор.» также позволяет провести предварительные настройки и сформировать фрагменты технологического процесса для Системы расчета режимов сварки САПР ТП ВЕРТИКАЛЬ. Такой подход позволяет значительно сократить сроки проектирования технологических процессов сварки и повысить эффективность работы технологических служб предприятия.

6.1. Расчет режимов ручной дуговой сварки (наплавки)

При ручной дуговой сварке (наплавке) к параметрам режима сварки относятся сила сварочного тока, напряжение, скорость перемещения электрода вдоль шва (скорость сварки), род тока, полярность и др.

Диаметр электрода выбирается в зависимости от толщины свариваемого металла, типа сварного соединения и положения шва в пространстве.

При выборе диаметра электрода для сварки можно использовать следующие ориентировочные данные:

В многослойных стыковых швах первый слой выполняют электродом 3–4 мм, последующие слои выполняют электродами большего диаметра.

Сварку в вертикальном положении проводят с применением электродов диаметром не более 5 мм. Потолочные швы выполняют электродами диаметром до 4 мм.

При наплавке изношенной поверхности должна быть компенсирована толщина изношенного слоя плюс 1–1,5 мм на обработку поверхности после наплавки.

Сила сварочного тока, А, рассчитывается по формуле:

где К – коэффициент, равный 25–60 А/мм; dЭ – диаметр электрода, мм.

Коэффициент К в зависимости от диаметра электрода dЭ принимается равным по следующей таблице:

Силу сварочного тока, рассчитанную по этой формуле, следует откорректировать с учетом толщины свариваемых элементов, типа соединения и положения шва в пространстве.

Если толщина металла S ≥ 3dЭ, то значениеIСВ следует увеличить на 10–15%. Если же S ≤ 1,5dЭ, то сварочный ток уменьшают на 10–15%. При сварке угловых швов и наплавке, значение тока должно быть повышено на 10–15%. При сварке в вертикальном или потолочном положении значение сварочного тока должно быть уменьшено на 10–15%.

Для большинства марок электродов, используемых при сварке углеродистых и легированных конструкционных сталей, напряжение дуги UД= 22 ÷ 28 В.

Расчет скорости сварки, м/ч, производится по формуле:

где αН – коэффициент наплавки, г/А ч (принимают из характеристики выбранного электрода по табл. 9 приложения); FШВ – площадь поперечного сечения шва при однопроходной сварке (или одного слоя валика при многослойном шве), см 2 ; ρ – плотность металла электрода, г/см 3 (для стали ρ =7,8 г/см 3 ).

Масса наплавленного металла, г, для ручной дуговой сварки рассчитывается по формуле:

где l – длина шва, см; ρ – плотность наплавленного металла (для стали ρ=7,8 г/см 3 ).

Расчет массы наплавленного металла, г, при ручной дуговой наплавке производится по формуле:

где FНП – площадь наплавляемой поверхности, см 2 ; hН – требуемая высота наплавляемого слоя, см.

Время горения дуги, ч, (основное время) определяется по формуле:

Полное время сварки (наплавки), ч, приближенно определяется по формуле:

где tO – время горения дуги (основное время),ч; kП – коэффициент использования сварочного поста, который принимается для ручной сварки 0,5 ÷ 0,55.

Расход электродов, кг, для ручной дуговой сварки (наплавки) определяется по формуле:

где kЭ – коэффициент, учитывающий расход электродов на 1 кг наплавленного металла (табл. 9 приложения).

Расход электроэнергии, кВт ч, определяется по формуле:

где UД– напряжение дуги, В; η– КПД источника питания сварочной дуги; WO–мощность, расходуемая источником питания сварочной дуги при холостом ходе, кВт; Т– полное время сварки или наплавки, ч.

Значения η источника питания сварочной дуги и WO можно принять по таблице:

Выбор и обоснование источника питания сварочной дуги может быть осуществлен по табл. 1–5 приложения.

6.2. Расчет режимов сварки (наплавки) в углекислом газе проволокой сплошного сечения

В основу выбора диаметра электродной проволоки при сварке и наплавке в углекислом газе положены те же принципы, что и при выборе диаметра электрода при ручной дуговой сварке:

Расчет сварочного тока, А, при сварке проволокой сплошного сечения производится по формуле:

где а – плотность тока в электродной проволоке, А/мм 2 (при сварке в СО2 а=110 ÷ 130 А/мм 2 ; dЭ – диаметр электродной проволоки, мм.

Механизированные способы сварки позволяют применять значительно большие плотности тока по сравнению с ручной сваркой. Это объясняется меньшей длиной вылета электрода.

Напряжение дуги и расход углекислого газа выбираются в зависимости от силы сварочного тока по табл. 6.1.

Зависимость напряжения и расхода углекислого газа от силы сварочного тока

При сварочном токе 200 ÷ 250 А длина дуги должна быть в пределах 1,5 ÷ 4,0 мм. Вылет электродной проволоки составляет 8 ÷ 15 мм (уменьшается с повышением сварочного тока).

Скорость подачи электродной проволоки, м/ч, расчитывается по формуле:

где αР – коэффициент расплавления проволоки, г/А ч ; ρ – плотность металла электродной проволоки, г/см 3 (для стали ρ =7,8 г/см 3 ).

Значение αР рассчитывается по формуле:

Скорость сварки (наплавки), м/ч, рассчитывается по формуле:

где αН - коэффициент наплавки, г/А ч; αН = αР(1-Ψ), где Ψ - коэффициент потерь металла на угар и разбрызгивание. При сварке в СО2 Ψ = 0,1- 0.15;FB - площадь поперечного сечения одного валика, см 2 . При наплавке в СО2 принимается равным 0,3 - 0,7 см 2 .

Масса наплавленного металла, г, сварке рассчитывается по следующим формулам:

при наплавочных работах:

где l – длина шва, см; ρ – плотность наплавленного металла (для стали ρ=7,8 г/см 3 ); VН - объем наплавленного металла, см 3 .

Время горения дуги, ч, определяется по формуле:

Полное время сварки (наплавки), ч, определяется по формуле:

где kП – коэффициент использования сварочного поста, ( kП= 0,6 ÷ 0,57).

Расход электродной проволоки, г, рассчитывается по формуле:

где GH – масса наплавленного металла, г; Ψ – коэффициент потерь, (Ψ = 0,1 - 0,15).

где UД– напряжение дуги, В; η– КПД источника питания: при постоянном токе 0,6÷0,7 , при переменном 0,8÷ 0,9; WO–мощность источника питания, работающего на холостом ходе, кВт. На постоянном токе Wо = 2,0÷ 3,0 кВт, на переменном – Wо= 0,2÷ 0,4 кВт.

Справочные сведения по оборудованию для сварки в СО2 приведены в табл. 4,5,7 приложения.

Читайте также: