Расчеты тепловых процессов при сварке

Обновлено: 18.05.2024

В разработке тепловых основ сварки и тепловых расчетов при сварке, используемых в настоящее время, основная роль принадлежит советским ученым, в первую очередь академику Н.Н.Рыкалину.

Повышение температуры тела ∆Т при поступлении в него тепла Q определяется по следующей зависимости:

где m – масса тела, г (кг); с – удельная теплоемкость тела, кал/(г* 0 С) или Дж/(кг* 0 С).

Удельная теплоемкость различных веществ неодинакова. Кроме того, она зависит от температуры. В связи со сложной зависимостью теплоемкости от температуры для упрощения в технических расчетах часто применяют средние значения удельной теплоемкости в интересующимся интервале температур.

Часто используют также понятие объемной теплоемкости (т.е. количество тепла, необходимого для нагрева единицы объема на 1 0 С – кал/(см 3 * 0 С)), получаемой произведением сρ, где ρ – плотность вещества, г/см 3 . Характер зависимости сρ от температуры для твердых тел мало отличается от зависимости с = f(T).

При различных фазовых превращениях (например, при перестройке решетки в твердых металлах, плавлении или конденсации) изменение количества тепла в теле не сопровождается изменением температуры. Для таких превращений понятие теплоемкости теряет физический смысл. Поэтому общее количество тепла, содержащегося в теле (например, в единице его массы или объема) при какой-то температуре, оценивают удельной энтальпией hm или hv соответственно в кал/г, кал/см 3 (или Дж/кг, Дж/м 3 ).

Изменение удельной энтальпии h, например технически чистого железа, при температуре плавления в жидком состоянии оценивается формулой:

где с1, с2, с3 и с4 – средние значения удельных теплоемкостей в соответствующих интервалах температур; Q768 – тепловой эффект превращения железа в точке Кюри (768 0 С); Q906 – тепловой эффект фазового превращения Feα → Feγ; Q1401 – тепловой эффект превращения Feγ → Feδ; Q1527 – тепловой эффект превращения твердого железа в жидкое (скрытая теплота плавления железа).

Среднее значение удельной теплоемкости твердого железа от 0 0 С до температуры плавления 1527 0 С может быть получена из зависимости:

Температурным полем называют совокупность значений температуры в данный момент во всех точках пространства (тела). Температурное поле удобно характеризовать изотермами. Изотермические поверхности являются геометрическими местами точек тела, имеющими одинаковую температуру. Геометрические места точек пересечения изотермической поверхности с какой-либо поверхностью являются изотермой.

Температурное поле можно описывать уравнениями, отнесенными к определенной системе координат, например к прямоугольной T = T(x,y,z) или к цилиндрической T = T(r,φ,z). Таким уравнением описываются стационарные температурные поля, не меняющиеся во времени. В уравнение описывающие нестационарные температурные поля входит время t.

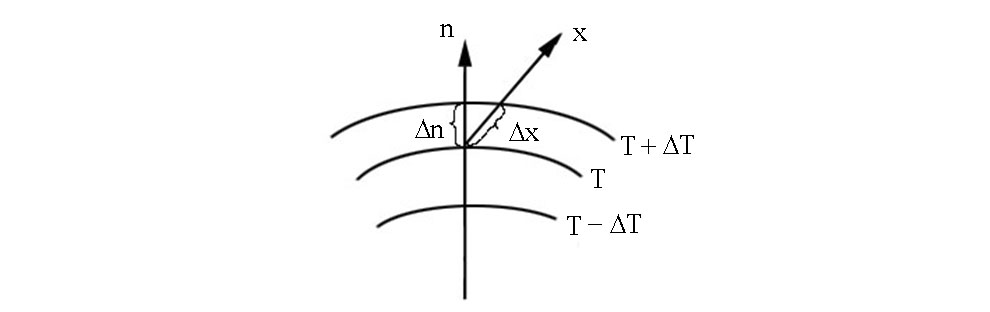

При перемещении в поле по заданному направлению х – х (рис. 3.1) температура непрерывно меняется. Среднее изменение температуры между двумя изотермами равно (Т1 – Т2)/∆х, где (Т1 – Т2) – разность температур рассматриваемых изотерм, ∆х – расстояние между этими изотермами по направлению х – х. Уменьшая величину ∆х в пределе, получаем

Эта величина носит название градиента температуры по данному направлению.

Градиент температуры в данной точке есть вектор, совпадающий с направлением наибольшего изменения температуры, нормальным к изотермической поверхности. Положительный градиент соответствует возрастанию температуры.

При неравномерном температурном поле происходит выравнивание температуры в связи с передачей тепла. Передача тепла может осуществляться посредством теплопроводности, конвекции и радиации (излучение).

Рис. 3.1 Изотермы.

Теплопроводность характеризуется передачей тепловой энергии движением частиц от одного слоя к другому. Удельный тепловой поток q(x,y,z,t) через данную поверхность, в данной точке (x,y,z), в данный момент t является пределом отношения ∆Q к ∆F и ∆t при их бесконечном уменьшении:

Закон теплопроводности Фурье. Максимальный удельный тепловой поток пропорционален градиенту температур.

где λ – множитель пропорциональности, называемый коэффициентом теплопроводности (кал/см*с 0 С или Вт/м*К), характеризует способность тела проводить тепло.

Коэффициент тепловодности металла зависит от его химсостава, структуры, температуры. Значение λ для различных марок сталей при Т ниже 800 0 С отличаются довольно сильно, а выше 800 0 С имеют примерно постоянную величину в пределах 0,06 – 0,08 кал/(см*с* 0 С) или 25 – 33,3 Вт/(м*К).

Выделим в теле элементарный объем в виде куба со сторонами dx, dy, dz вблизи точки А (Рис 3.2). В объем dx*dy*dz поступает тепло от более нагретых частей тела и из него уходит тепло в менее нагретые. Если отдается тепла меньше, чем поступает, то температура элементарного кубика повышается.

Для оценки теплового баланса рассматриваемого объема необходимо рассмотреть тепловые потоки по всем трем координатным направлениям. Если по ребру АА1 температура изменяется в зависимости от х, т.е. Т = Т(х), где Т(х) – мгновенное распределение температур на оси, параллельной 0х, то градиенты температур в точках А и А1 будут различными, а следовательно, и удельные тепловые потоки тепла, притекающего к грани х и отводимого от грани х + dx, будут различны. Будем считать, что соответствующими тепловыми потоками являются qx и qx+dx и что поток qx+dx равен qx плюс приращение (или уменьшение) потока dqx.

Рис. 3.2. Вывод уравнения теплопроводности.

Изменение количества тепла dQx в выделенном объеме dxdydz за время dt:

Рассуждая аналогично в отношении тепловых потоков по координатным направлениям yy и zz, находим общее накопление тепла в объеме dxdydz:

Представив в соответствии с законом Фурье значение теплового потока через коэффициент теплопроводности и градиент температуры, получаем

Если принять, что коэффициенты теплопроводности по различным направлениям одинаковы (тело изотропное), т.е. λx = λy = λz = λ, то уравнение примет вид

Это количество тепла повысит температуру рассматриваемого объема на величину dT = (∂T/∂t)dt. Поэтому dQ можно выразить через объем, объемную теплоемкость и приращение температуры

Приравняв правые части этих равенств и сократив на dxdydzdt;

Сумму вторых частных производных функций T(x,y,z,t) по осям x,y,z называют оператором Лапласа; для прямоугольной системы координат

Тогда уравнение теплопроводности:

(∂T/∂t) = (λ/cρ) 2 T = a 2 T.

Положительное значение оператора Лапласа указывает, что тепло подводится к рассматриваемой точке, а отрицательное – тепло отводится.

Сложный параметр а = λ/сρ называют коэффициентом температуропроводности (см 2 /с или м 2 /с). Так как λ и с, а в некоторой степени и ρ зависят от температуры, то и значение «а» в зависимости от температуры изменяется достаточно заметно.

При стационарном процессе распространения тепла каждый элемент получает столько же тепла, сколько отдает, поэтому температурное поле не изменяется во времени и ∂T/∂t = 0.

Краевые условия : начальное распределение температуры в теле и условия теплообмена на границах тела.

Начальное распределение температуры задается во всем объеме тела в определенный момент процесса t = 0, принимаемый за начало отсчета времени,

От этого исходного состояния и рассматривается последующий процесс распространения тепла.

Таблица3.1. Значения теплофизических величин, используемые в тепловых расчетах

Низкоуглеродистые и низколегированные стали

Нержавеющие хромоникелевые стали

Граничные условия выражает тепловое взаимодействие тела с окружающей средой. Бывают 1 – го, 2 – го и 3 – го рода.

Условие 1 – го рода : температура поверхности тела задается в зависимости от поверхностных координат и времени Ts = Ts(x,y,z,t). Это условие требует, чтобы температура граничных точек равнялась заданной, как бы не была она распределена внутри тела. Изотермическое граничное условие представляет частный случай условия 1 – го рода. При этом принимают Ts = const.

Условие 2 – го рода: распределение удельного теплового потока через поверхность тела задается в зависимости от поверхностных координат и времени qs = qs(x,y,z,t). При этом кривая температуры на границе может иметь любую величину, но обязательно заданный градиент, в частном случае постоянный. Адиабатическая граница представляет частный случай условия 2 – го рода. При этом тепловой поток через границу равен нулю qs = 0.

Условие 3 – го рода: теплообмен на границе задается условиями окружающей среды.

Методы расчета задач теплопроводности разделяются на аналитические и численные. Из аналитических используются метод Фурье, операторный метод и метод источников. Для расчетов применительно к сварке наиболее простым является метод источников.

При конвективном теплообмене тепло переносится движущимися частичками жидкости и газа, в частности, вследствие неодинаковой плотности различно нагретых зон.

Удельный поток конвективной теплоотдачи твердого тела жидкости или газа (в кал/(см 2 *с) или Вт/м 2 ) выражается правилом Ньютона:

qk = αk(T – T0), αk – коэффициент конвективной теплоотдачи, кал/(см 2 *с* 0 С) или Вт/(м 2 *К).

Этот коэффициент зависит от формы и размеров поверхности, отдающей тепло (шар, цилиндр, пластина), и от ее положения в пространстве (вертикального, горизонтального, наклонного); от физических свойств теплоотдающей поверхности; от свойств окружающей среды (ее плотности, теплопроводности и вязкости), в свою очередь зависящих от температуры; от разности температур (Т – Т0). Обычно значения αк выражают эмпирическими зависимостями.

Тепловое излучение (радиация) свойственна всем нагретым телам. Тепловые колебания молекул вызывают электромагнитные волны, распространяющиеся в пространстве. В прозрачных средах это излучение проходит насквозь, а в непрозрачных поглощается, превращаясь снова в тепло. Удельный поток излучения, согласно закону Стефана – Больцмана пропорционален четвертой степени абсолютной температуры поверхности тела:

qr = C(T + 273/100) 4 , где С – коэффициент излучения, зависящий от состояния поверхности тела. Для абсолютно черного тела С0 = 1,378*10 -4 кал/(см 2 *с*К 4 ) = 5,76 Вт/(м 2 *К 4 ). Для серых тел С = εС0, где ε – коэффициент черноты. Для полированных металлических поверхностей ε = 0,2 – 0,4; для окисленных и шероховатых – 0,6 – 0,95; для металлов близких к температуре плавления ε = 0,9 – 0,95.

Для расчета нагрева и охлаждения тел удобно связать поток лучистого теплообмена с перепадом температур:

qr = αr(T – T0), где αr – коэффициент лучистого теплообмена в кал/(см 2 *с* 0 С) или Вт/(м 2 *К). Его значение сильно зависит от температуры.

Полная теплоотдача поверхности нагретого твердого тела, омываемого жидкостью или газом, определяется наложением процессов конвективного и лучистого теплообменов. Удельный поток в этом случае равен сумме удельных потоков конвективного и лучистого теплообмена:

где α – коэффициент полной поверхностной теплоотдачи в кал/(см 2 *с*К) или Вт/(м 2 *К). При относительно невысоких температурах (до 200 – 300 0 С) в общем теплоотводе играет конвекция, а при больших температурах основной теплоотвод определяется лучистым теплообменом.

Расчет тепловых процессов при дуговой наплавке на лист

Теплофизические характеристики, определяющие поведения металлов при сварке. Расчёт эффективной тепловой мощности сварочной дуги, выбор расчетной схемы. Определение времени наступления и построение термических циклов точек с максимальной температурой.

| Рубрика | Производство и технологии |

| Вид | контрольная работа |

| Язык | русский |

| Дата добавления | 25.10.2012 |

| Размер файла | 458,0 K |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Нижегородский государственный технический университет

Кафедра " Машиностроительные технологические комплексы.

Обработка давлением и сварочное производство"

Контрольная работа

по дисциплине

Физико-математические основы сварочных процессовРасчет тепловых процессов при дуговой наплавке на лист

Исходные данные к курсовой работе

Марка стали - 18кп, ГОСТ 1050-88

Химический состав стали С= 0,18 %, Si = 0,05 %, Mn = 0,5 %,

Толщина листа = 25 мм.

Вид сварки (наплавки) УП

Дата выдачи задания:

Содержание

термический цикл сварочная дуга расчет

Расчет теплофизических коэффициентов

Расчет эффективной тепловой мощности сварочной дуг

Выбор расчетной схемы

Расчет времени наступления максимальных температур

Расчет и построение термических циклов точек с заданной максимальной температурой

Расчет скорости охлаждения металла при данной температуре

Список использованных источников

1. Расчёт теплофизических коэффициентов

Важнейшими теплофизическими характеристиками, определяющими закономерность поведения металлов при сварке, являются объемная теплоемкость сг, теплопроводность л, температуропроводность а, удельное электросопротивление р.

Коэффициент теплопроводности л, Вт/см К определяет количество теплоты в Дж, которое проходит в 1 с через площадь поперечного сечения металла 1 см 2 при градиенте (перепаде температур) 1 К/см.

Объёмная теплоёмкость сг, Дж/см 2 К определяет количество теплоты и Дж, которое необходимо для нагревания 1 см 2 металла на 1К.

Коэффициент температуропроводности а, см 2 /с выражает скорость выравнивания температуры и связан с предыдущими коэффициентами соотношением а= л/ сг.

Знание их температурной зависимости необходимо для решения на персональном компьютере ряда задач, связанных с оптимизацией технологии сварки цветных металлов микроэлектронике, ядерной энергетике и других современных отраслях промышленности.

Нелинейность температурной зависимости теплофизических коэффициентов учитывается только при численных методах расчёта.

Поэтому предпочтение следует отдать более простым методам линейным зависимостям, которые можно использовать не только при численных, но и при аналитических методах расчёта.

Для расчета тепловых процессов при сварке принимаются осредненные значения теплофизических коэффициентов: теплопроводности л, объемной теплоемкости сг, температуропроводности а и полной поверхностной теплоотдачи а в диапазоне температур Тср., характерном для рассматриваемого процесса.

Анализ этих данных показал, что значения теплофизических коэффициентов находятся в тесной корреляционной зависимости от суммарной атомной доли легирующих элементов в стали.

Для конкретной марки стали осредненные значения теплофизических коэффициентов можно рассчитать в зависимости от содержания легирующих элементов по следующим уравнениям:

где у-суммарная атомная доля легирующих элементов;

C,Ni,Co,Cu,W,Mn,Si,Ai,Cr,V,Ti,Mo,Nb,Zn-массовая доля легирующих

элементов, %.

где л-коэффициент теплопроводности, Вт/см К;

= 0,23312 Вт/см К

, где сг-объёмная теплоёмкость,

= 4,68516 ,

, где а-температуропроводность,

= 0,049756 .

Температура плавления сталей определяется температурой ликвидус, которая может быть рассчитана в зависимости от легирующих элементов по уравнению:

= 1428 ?C

Принимаем за расчётную Тл=1428?C.

Полную поверхность теплоотдачи б, можем рассчитать по уравнению:

, = 0,0059512

2. Расчёт эффективной тепловой мощности сварочной дуг

Мощность , которая затрачивается на нагрев и плавление изделия (основного материала), называется эффективной тепловой мощностью нагрева изделия сварочной дугой или кратко эффективной тепловой мощностью сварочной дуги.

Отношение эффективной тепловой мощности сварочной дуги к полной её мощности называется эффективным КПД нагрева изделия сварочной дугой или просто эффективным КПД сварочной дуги:

Эффективный КПД зи нагрева изделия сварочной дугой показывает какая часть полной мощности дуги затрачивается на нагрев и плавление изделия (основного металла).определяется экспериментально колориметрическим методом и выбирается в зависимости от вида дуговой сварки (таблица 3.4.[2]).

Определив значение эффективного КПД, можно рассчитать эффективную тепловую мощность сварочной дуги qи ,Вт, по формуле:

где -сварочный ток, А;

-напряжение дуги, В;

-эффективный КПД нагрева изделия =0,65 (по таблице 3.4 для ручной

дуговой сварки [2])

=11663,75 Вт.

3. Выбор расчетной схемы

Расчет нагрева и охлаждения металла при сварке начинают с выбора расчетной схемы (схемы нагреваемого тела и схемы источника теплоты).

При выборе схемы нагреваемого тела учитывают форму и размеры изделия, теплофизические свойства материала, условия теплообмена поверхности изделия с окружающей средой и другие факторы, а при определении схемы источника теплоты - эффективную тепловую мощность, распределение теплового потока, длительность действия, скорость движения и т.д.

Очень важно при выборе этих схем учесть все основные факторы, особенности процесса, обеспечивающие необходимую точность расчёта. С другой стороны, чтобы упростить расчетную схему и снизить трудоемкость расчёта, следует пренебречь всеми второстепенными факторами, не приходящими к большим погрешностям.

Распространение теплоты зависит от формы и размеров наплавляемыхизделий. Точный учёт конфигурации тела может привести к таким

усложнениям расчёта, что его практическое использование окажетсязатруднительным. Поэтому во всех случаях, когда пренебрежениевторостепенными особенностями формы изделия не приводит к большимпогрешностям расчёта, целесообразно упрощать формы рассматриваемых изделий, сводя к простейшим. Грамотное применение такой схематизации должно основываться на чётком понимании физической сущности процесса в целом.

Обычно при наплавке на массивное изделие, схематизируя его сложную форму и размеры, принимают схему полубесконечного тела.

Это когда максимальная температура на нижней поверхности не превышает 10 % от Тл (температуры плавления) на верхней поверхности металла в зоне действия сварочной дуги. Можно пренебречь ограниченностью металла по толщине и принять схему полубесконечного тела (ПТ). Другими словами, полубесконечное тело представляет собой массивное изделие с ограничивающей плоскостью Z=0. Остальные поверхности находятся на значительном удаление и не влияют на распространение теплоты. Поток теплоты в этом случае - пространственный. Ошибка от пренебрежения ограниченностью размеров области распространения теплоты тем меньше, чем больше размеры изделия, чем короче расчётная продолжительность процесса распространения теплоты (т.е. суммарная длительность нагрева и охлаждения), чем ближе к источнику теплоты зона расчётных температур и чем ниже коэффициент температуропроводности металла.

Теплоотдачей с поверхности полубесконечного тела можно пренебречь, принять ее адиабатической, так как распределение теплоты в массивном изделии в основном зависит от распространения ее путем теплопроводности вглубь тела, а не от поверхностной теплоотдачи. Теплоотдача с поверхности безусловно оказывает некоторое (малое) влияние на распределение температуры, но не является существенным фактором и ею можно пренебречь.

При выборе схемы источника теплоты используется принцип местного влияния, который устанавливает, что температурное поле зависит существенным образом от характера распределения источника теплоты лишь на расстояниях одного порядка с размерами области, занятой источником. В области, удаленной от источника, температурное поле практически не изменяется, если заменить распределенный источник теплоты сосредоточенным источником равной мощности, который приложен в центре нагрева.

Вблизи дуги температурное поле в изделии любой формы и размеров является пространственным и определяется характером распределения теплоты дуги. Размеры области пространственного распределения имен» один порядок с размерами дугового пятна в массивных изделиях. Вдали от дуги температурное поле определяется формой изделия, т.е. в массивном изделии поле является пространственным.

В соответствии с принципом местного влияния при распространении теплоты в области, не слишком близкой к пятну сварочной душ, можно пренебречь распределением поверхностной плотности тепловою потоки н принять схему сосредоточенного источника теплоты. Схему источник.I выбирают в соответствии со схемой теплопроводящего тела. При наплавке валика на поверхность массивного изделия (толстого листа) источник считается сосредоточенным в точке- центре дугового пятна нагрева.

В зависимости от времени действия точечный источник теплоты нл поверхности полубесконечного тела может быть мгновенным или непрерывно действующим. По скорости перемещения непрерывно действующие источники теплоты могут быть неподвижными, движущимися и быстродвижущимися.

В работах реализована методика определения расчетной схемы с использованием количественных критериев Е, Э2, Э з и др.

Для обоснования выбора схемы нагреваемого тела введен критерий

Е=10Т/Тл

где Т- максимальная температура на нижней поверхности листа под источником теплоты, Тл - температура ликвидуса сплава или температура плавления металла.

Для подвижных источников теплоты критерий Е можно рассчитать по уравнению:

При Е < 1 максимальная температура на нижней поверхности листа превышает 0,1Тл, поэтому можно пренебречь ограниченностью металла по толщине и принять схему полубесконечного тела. При Е > 9 максимальная температура на нижней поверхности листа превышает 0,9Тл, следовательно, металл практически проплавляется на всю толщину и можно принять схему бесконечной пластины. При 1

При выборе схемы источников теплоты, используя принцип местного влияния, обычно принимают схемы сосредоточенных источников теплоты: точечного (для полубесконечного тела и бесконечного листа при Е>9) или линейного (для бесконечной пластины при Е<9).

Определенную сложность представляет выбор схемы источника теплоты по скорости движения.

Для оценки по скорости движения точечного источника теплоты на поверхности бесконечного листа введен новый е4, связанный с другими с критерием Пекле Ре:

Для обоснования выбора оптимальной расчетной схемы используем критерии Н.Н. Рыкалина 2 и 3 , а также производные от них критерии 1 и 4, связанные между собой критерием Пекле:

где - толщина листа,=2,6 см;

V - скорость сварки, V= 1,08333 см/с;

Ре - критерий Пекле;

сг - объёмная теплоёмкость, ;

qи- эффективная тепловая мощность источника теплоты, Вт;

Тл - температура ликвидус, ?C.

= 56,6094,

При 1?0,25 максимальная температура на нижней поверхности листа не превышает 0,1Тл, следовательно металл не проплавляется на всю толщину, тогда можно принять схему полубесконечного тела (ПТ).

Критерии 2 и 3 введены Н.Н. Рыкалиным для определения термического КПД по номограммам. Анализ этих номограмм показал, что при 240 и 3400 термические КПД близки к предельным значениям 0,484 и 0,368, соответствующим быстродвижущимся источникам (линейному и точечному). Поэтому значения критериев 2=40 и 3=400 могут служить условной границей между движущимся и быстродвижущимся источниками теплоты.

Таблица 1. Расчетные схемы и критерии для их выбора

По полученным критериям по таблице 1 выбираем в качестве расчетной схему быстродвижущегося точечного источника теплоты в полубесконечном теле БТ-ПТ.

4. Расчет времени наступления максимальных температур

Расчет ведется по уравнению максимальных температур для БТ-ПТ:

где t - время, отсчитываемое от момента. Когда источник пересек плоскость YOZ, в которой расположена рассматриваемая точка, с;

- плоский радиус-вектор, см.

Уравнение максимальных температур для мощного быстродвижущегося точечного источника на поверхности полубесконечного тела БТ-ПТ. Используя условие максимума функции в математике, найдем производную по времени t от уравнения и приравняем её к нулю.

Для удобства вычисления производной предварительно логарифмируем выражение:

Дифференцируем это выражение почленно по t, учитывая, что первый член правой части- величина постоянная;

Отсюда скорость изменения температуры:

Скорость изменения температуры обращается в нуль при следующих условиях:

1. При T=0 вместе с самой температурой.

2. При t=, т.е. при полном выравнивании.

3. При , что соответствует точке максимума функции.

Отсюда или

Подставляя значение tм в уравнение, получим

Максимальная температура при действии мощного быстродвижущегося точечного источника на поверхности полубесконечного тела пропорциональна погонной энергии источника qи/V и обратно пропорциональна объёмной теплоемкости и квадрату расстояния. rx от рассматриваемой точки до оси OX.

Для Z=0,

Результаты расчета сведены в таблицу 2

5. Расчет и построение термических циклов точек с заданной максимальной температурой

6. Расчет скорости охлаждения металла при данной температуре

1. Теория сварочных процессов: Учебник/ А.В.Коновалов и др.; МГТУ им.Н.Э.Баумана; Под ред. В.М. Неровного. - М.: Изд-во МГТУ им.Н.Э.Баумана, 2007. - 750 с.

Теория сварочных процессов / Под ред. В.В. Фролова. - М.: Высшая школа, 1988, 559 с.

Конищев Б.П. Расчет тепловых процессов сварки. Учебное пособие.

Н. Новгород, НГТУ, 1994,86 с.

Конищев Б.П. Исследование зависимости эффективного КПД сварочной дуги от параметров режима сварки.- Н.Новгород, НГТУ, 2006,15 с.

Конищев Б.П., Кормушкина И.Н. Исследования и расчет проплавления основного металла при дуговой наплавке на толстый лист. - Н.Новгород НГТУ, 2006,26 с.

Конищев Б.П. Выбор расчетной схемы тепловых процессов сварки. Сб. «Технологические процессы и оборудование машино- и приборостроения».

Межвузовский сборник научных трудов.- Н. Новгород, 1995, с. 135-139.

8 Конищев Б.П., Конищев К.Б. Эпсилон - критерии для выбора расчетной схемы тепловых процессов сварки. Сб. «Сварка и контроль - 2004» Всероссийская с международным участием научно-техническая конф., посвященная 150-летию со дня рождения Николая Гавриловича Славянова. Сб. докладов. Том 2 Теория сварки. Пермь, 2004, с 217-218.

СТП 1- У - НГТУ - 2004. Стандарт предприятия. Общие требования к Оформлению пояснительных записок дипломных и курсовых проектов НГТУ,2004.

ГОСТ 2. 104 - 68 ЕСКД. Основные надписи.

ГОСТ 2. 105 - 95 ЕСКД. Общие требования к текстовым документам.

Подобные документы

Определение параметров сварочной ванны аналитическим и графическим способами. Построение графиков изотермических циклов, линий и максимальных температур. Особенности определения КПД процесса и эффективной тепловой мощности. Определение режимов сварки.

курсовая работа [399,5 K], добавлен 19.11.2013

Определение режимов сварки, коэффициента полезного действия процесса и эффективной тепловой мощности. Выбор расчетной схемы. Построение графика изотермических циклов и линий, максимальных температур. Методика и этапы расчета параметров сварочной ванны.

дипломная работа [407,0 K], добавлен 20.11.2013

Тепловые основы сварки и ее физическое обоснование. Выбор и обоснование расчетной схемы, определение термических циклов кривых. Вычисление при помощи расчетных формул и из соответствующих графиков длины сварочной ванны, ширины шва и зоны нагрева.

курсовая работа [3,2 M], добавлен 03.12.2009

Методы тепловых расчетов при автоматической сварке под слоем флюса. Характеристика основного металла. Обоснование и выбор условной расчетной схемы процесса. Построение изохрон и изотерм температурного поля. Расчет мгновенной скорости охлаждения.

курсовая работа [501,7 K], добавлен 16.04.2011

Описание сварочной горелки как основного инструмента газосварщика при сварке и наплавке. Классификация горелок по способу подачи горючего газа и кислорода в смесительную камеру, по роду применяемого горючего газа, по назначению, по мощности пламени.

реферат [35,6 K], добавлен 02.12.2010

Процесс лазерно-дуговой сварки с использованием дуги, горящей на плавящемся электроде. Экспериментальное исследование изменения металла при сварке и микроструктуры сварных швов. Сравнительная оценка экономической выгоды различных процессов сварки.

дипломная работа [4,6 M], добавлен 16.06.2011

Выбор топлива и основных показателей работы для двигателя внутреннего сгорания. Тепловой расчет проектируемого двигателя для режима максимальной мощности и по его результатам построение индикаторной диаграммы и внешней скоростной характеристики.

Расчет тепловых процессов при сварке

Анализ, выбор и обоснование расчетной схемы температурного поля при различных видах сварки. Расчет распределения температур вдоль и перпендикулярно оси шва и построение кривых распределения температур. Расчет мгновенной скорости охлаждения металла.

| Рубрика | Производство и технологии |

| Вид | курсовая работа |

| Язык | русский |

| Дата добавления | 01.10.2012 |

| Размер файла | 376,1 K |

1. Анализ, выбор, обоснование расчетной схемы температурного поля

2. Расчет распределения температур вдоль оси шва и построение кривых распределения температур

3. Расчет распределения температур перпендикулярно оси шва и построение кривых распределения температур

4. Расчет мгновенной скорости охлаждения

Введение

Почти все существующие виды сварки основаны на местном концентрированном нагреве участков изделия до температур расплавления или до пластического состояния. Неправильный режим нагрева и охлаждения изделия в процессе сварки плавлением может стать причиной появления таких серьезных дефектов сварки, как трещины, непровары, подрезы и другое.

Тепловое состояние металлического шлака и других компонентов, взаимодействующих в процессе образования сварного соединения, в значительной мере обуславливает характер, направление и скорость протекания всех физико-химических и металлургических процессов. Величина и характер деформаций и напряжений, возникающих в конструкциях при сварке, зависит, главным образом, от цикла нагрева и охлаждения изделия, от характера температурных полей.

С тепловыми процессами непосредственно связаны такие важнейшие характеристики сварки, как скорость нагрева металла, скорость расплавления, производительность сварки и ее технико-экономическая эффективность.

Таким образом, без учета теплового состояния металла нельзя достаточно глубоко объяснить большинство явлений, наблюдаемых при сварке.

Наука о тепловых основах сварки рассматривает процессы распространения тепла при нагреве металла различными источниками, влияние их на процессы плавления металла, а также на термический цикл и возникающие в шве и в основном металле структурные и объемные изменения.

В расчетах тепловых процессов при сварке широко используют зависимости, полученные путем схематизации и упрощения действующих процессов распространения теплоты.

Эти упрощения в основном сводятся к следующему:

1.Источники теплоты считают либо сосредоточенными, либо распространенными по соответствующему закону, который позволяет относительно просто описать процесс распространения теплоты;

2.Формы тела упрощают;

3.Теплофизические коэффициенты: л,a, б,cс принимаются независимо от температуры.

Принимаются следующие схемы нагреваемого тела:

а)бесконечное тело. Бесконечное телоЇтело, которое имеет такую протяженность по осям xx, yy ,zz, при которых его границы не влияют на характер теплового поля;

б) полубесконечное тело. Полубесконечное тело - тело с одной ограничивающей плоскостью, которая влияет на распространение тепла, тогда как остальные граничные поверхности достаточно удалены от источника тепла и наличие их не сказывается на распространении тепла по изделию;

в) плоский слой. Плоский слой- это тело, ограниченное двумя параллельными плоскостями, расположенными близко от источника тепла, что их наличие приводит к истеканию теплового поля. Другие ограничивающие поверхности тела достаточно удалены от источника и не влияют на распространение тепла. В данном случае температура точек по толщине непостоянна;

г) бесконечная пластина. Бесконечная пластина представляет собой тело, ограниченное двумя параллельными плоскостями z=0 и z=у. При использовании этой схемы всегда предполагают, что температура по толщине листа равномерна, а теплота может распространяться только в плоскости с координатными осями xиy;

д) полубесконечная пластина. Полубесконечная пластина - тело, ограниченное двумя параллельными плоскостями z=0 и z=у и плоскостью y. Остальные условия те же, что и у бесконечной пластины;

1. Анализ, выбор, обоснование расчетной схемы температурного поля.

Выбор правильной схемы тела и источника теплоты определяют возможность приближения расчета к реальным условиям в соответствующих конкретных случаях. Вот почему так важно правильно подобрать расчетную схему процесса распространения тепла при сварке.

Согласно рекомендациям по выбору расчетных схем для наплавки валика на поверхность массивного тела дуговой сваркой за один проход при длительном воздействии источника теплоты, перемещается практически прямолинейно и равномерно, наиболее близко к реальному характеризует процесс сварки.

Расчетная схема для первого задания: точечный подвижный источник тепла в полубесконечном теле. За массивное тело принимается полубесконечное тело с одной ограничивающий плоскостью (z=0). Остальные поверхности находятся на значительном удалении от нее и практически не влияют на распространение теплоты [2,c.16]. Поток теплоты в этом случае пространственный. Погрешность расчета от пренебрежения ограниченностью размеров области распространения теплоты тем меньше, чем больше размеры тела, короче расчетная продолжительность процесса распространения теплоты(т.е. суммарная длительность нагрева и охлаждения), чем ближе к источнику теплоты область тела, для которой производится расчет температур, и чем ниже коэффициент температуропроводности материала тела.

Расчетная схема для второго задания: в качестве расчетной схемы изделия примем пластину, расчетная схема источника тепла - быстродвижущийся линейный источник. При использовании этой схемы, в отличие от схемы плоского слоя, всегда полагают, что температура по толщине изделия распределена равномерно. Тепловой поток в этом случае - плоский. Ошибка в расчетах от такого предположения тем меньше, чем меньше толщина изделия, чем больше продолжительность процесса, чем меньше коэффициент температуропроводности материала, чем дальше от источника теплоты расположена зона, для которой производится расчет температур, и чем меньше коэффициент поверхностной теплоотдачи.

2. Расчет распределения температур вдоль оси шва и построение кривых распределения температурТемпературное поле предельного состояния при нагреве поверхности полубесконечного тела подвижным точечным источником постоянной мощности можно получить из выражения (6.19)[1,с.220], полагая что t=?.

Расчет температур ведем по формуле:

где -эффективная тепловая мощность дуги,Вт;

-коэффициент теплопроводности, Дж/см•с•град;

- скорость сварки, см/с;

a - коэффициент температуропроводности, см2/с;

R- расстояние от точки плавления до точки, в которой необходимо определить температуру, см;

где z- аппликата заданной точки(z=0),см;

Отсутствие переменной t, связанной со временем протекания процесса, в выражении (1) означает, что предельное состояние достигнуто. Изотермические поверхности являются поверхностями вращения относительно оси Ox. Изотермы в плоскости xOy являются замкнутыми кривыми, сгущенными впереди источника и растянутыми позади него. Чем быстрее движется источник, тем более вытянуты изотермические кривые.

Найдем эффективную тепловую мощность по следующей формуле:

где Iсв - сила тока, А;

- напряжение источника, В;

- КПД источника.

Примем следующие средние значения теплофизических величин для стали: , .

Эфф. КПД : принимаемдля РДС,;

При расчете температур точек, лежащих на оси позади движущейся дуги, .

Значения температур, расположенных на оси Х-Х позади источника тепла на расстоянии 5мм; 10мм; 15мм; 20мм; 30мм; 40мм; 60мм; 80мм; 100мм при у=0 представлены в таблице 1.

Распределения температур вдоль оси шва, позади источника тепла, на различных расстояниях, при у=0:

При определении температур точек, лежащих впереди движущейся дуги, будем иметь в виду, что для них . Тогда

Значения температур, расположенных на оси Х-Х впереди источника тепла на расстоянии 0,1мм; 0,2мм; 0,3мм; 0,5мм; 1мм при у=0 занесены в таблицу 2.

Распределения температур вдоль оси шва, впереди источника тепла, на различных расстояниях, при у=0:

Значения температур, расположенных на оси Х-Х позади источника тепла на расстоянии 5мм; 10мм; 15мм; 20мм; 30мм; 40мм; 60мм; 80мм; 100мм и впереди источника тепла на расстоянии 0,1мм; 0,2мм; 0,3мм; 0,5мм; 1мм при у=1 представлены в таблице 3.

Распределения температур вдоль оси шва, позади и впереди источника тепла на различных расстояниях, при у=1:

температура металл шов сварка

Распределение температур тела по оси Y найдем на основании следующих соображении. Воспользуемся для расчетов формулой предельного состояния для процесса распределения тепла от точечного источника постоянной мощности, движущегося с постоянной скоростью по поверхности полубесконечного тела, отнесенной к подвижной системе координат:

учитывая, что для точек оси Y в подвижной системе координат, начало которой совмещено с источником тепла, всегда . Значит

Значения температур по оси Y-Y расположенных на расстоянии 0,5мм; 1,5мм; 10мм; 15мм; 20мм при заданных Х снесены в таблицу 4.

Распределение температур по оси Y-Y расположенных на различных расстояниях, при заданных значениях Х:

По результатам вычисления температур точек по оси Х построен график зависимости температуры материала от расстояния до непрерывно действующего подвижного источника тепла (приложение 1).

По результатам вычислений температуры точек по оси Yпостроен график зависимости температуру от расстояния до непрерывно действующего подвижного источника тепла (приложение 2).

3. Расчет распределения температур шва параллельно оси Оу и построение кривых распределения температур

В качестве расчетной схемы изделия примем пластину. Расчетная схема источника тепла - быстродвижущийся линейный источник.

Для расчета нагрева тела данным источником используем формулу:

Для решения задачи выделим в ней тонкий поперечный слой, полагая, что теплота распространяется только в поперечном направлении (вдоль оси Oy), получаем схему мгновенного плоского источника с энергией Q=qdx\v, действующего в бесконечном стержне сечением F=дdxс теплоотдачей через верхнюю и нижнюю поверхности (используя выражение (6.3) [1,с.207]).

Таким образом, процесс распространения теплоты в пластине при действии быстродвижущегося линейного источника можно представить совокупностью одинаковых (сдвинутых во времени и протекающих независимо друг от друга) линейных процессов распространения теплоты в поперечных сечениях от мгновенных плоских источников.

где - коэффициент температуроотдачи пластины.

Примем следующие средние значения теплофизических величин для стали: , , .

Примем для ручной дуговой сварки:;

Распределения температур шва параллельно осиOy, через определенное время.

Предисловие

Большинство существующих способов сварки выполняется при местном нагреве сварочными источниками тепла. От температурного состояния объёмов металла в месте сварки и распределения температур в свариваемом изделии зависит качество сварных соединений – прочность, пластичность, ударная вязкость металла шва и прилегающих к месту сварки участков металла. Неправильный режим нагрева и охлаждения в условиях сварки может привести к появлению дефектов сварки – трещин, непроваров, подрезов. Тепловое состояние металла, шлака и других компонентов, взаимодействующих в процессе образования сварного соединения, обуславливает характер, направление и скорость протекания всех физико-химических и металлургических процессов. Величина и характер деформаций и напряжений, возникающих в конструкциях при сварке, зависят от цикла нагрева и охлаждения изделия, от характера температурных полей. Особенностями распределения тепла, скоростями отвода тепла и охлаждения места сварки определяется структура металла шва и участков основного металла, прилегающих к шву. С тепловыми процессами связаны скорость нагрева и расплавления металла, производительность сварки и её технико-экономическая эффективность.

Температурное состояние металла при сварке является неравномерным и может изменяться от комнатных температур до температуры кипения металла. Непрерывное и достаточно быстрое изменение температур, характерное для сварочных условий, создаёт ряд специфических особенностей, затрудняющих изучение как самих этих процессов, так и их влияние на формирование свойств сварных соединений в процессе сварки. Экспериментальное изучение всех этих процессов трудоёмко и практически неосуществимо. Поэтому для понимания тепловых процессов при сварке и управления ими была разработана теория тепловых процессов при сварке, которую в настоящее время можно представить как тепловые основы сварки.

Наука о тепловых основах сварки рассматривает процессы распространения тепла при нагреве металла различными источниками, влияние их на процессы плавления металла, а также на температурный цикл и возникающие в шве и основном металле структурные и объёмные изменения.

Тепловые процессы при сварке представляют собой часть общей теории теплопроводности в металлах. Они используют ряд понятий и законов, известных из теории теплопроводности, применяя их к условиям сварки.

Тепловые основы сварки, представляющие часть дисциплины «Теория сварочных процессов», необходимы для изучения ряда прикладных дисциплин сварочной специальности, таких как «Технологические основы сварки плавлением и давлением», «Технология и оборудование контактной сварки», «Производство сварных конструкций».

Основные понятия и законы в расчётах тепловых процессов при сварке

1.1 Основные теплофизические величины, понятия и определения

Теплосодержание (удельное количество теплоты) h выражает количество теплоты, сообщенное килограмму массы тела при нагреве его от температуры Т1 до температуры Т2. При технических расчётах теплосодержание тела отсчитывают от 0 ºC, а не от абсолютного нуля. Вне критических точек теплосодержание в металлах с ростом температуры возрастает монотонно, а в точках аллотропических и фазовых превращений – скачкообразно.

Удельная массовая теплоемкость есть количество теплоты, необходимое для изменения на один градус температуры единицы массы тела в определенном термодинамическом процессе. В точках аллотропических и фазовых превращений, где теплосодержание изменяется скачкообразно, понятие теплоемкости теряет смысл.

Средняя массовая теплоёмкость cm – есть количество теплоты, необходимое для изменения температуры единицы массы тела в среднем на один градус в определенном термодинамическом процессе в заданном интервале температур от T1 до T2:

где Cср – средняя удельная массовая теплоемкость, Дж/(кг∙К); h – удельное количество теплоты, Дж/кг; T – температура, K.

Удельная объемная теплоемкость С – количество теплоты, сообщаемое единице объема вещества для изменения температуры на один градус в определенном термодинамическом процессе.

где C – удельная объемная теплоемкость, Дж/(м К), c – истинная удельная массовая теплоемкость, Дж/(кг∙К), ρ – плотность тела, кг/м .

В тепловых расчётах часто применяют удельную объёмную теплоёмкость.

Температурное поле

Явление теплопроводности представляет собой процесс распространения энергии при непосредственном соприкосновении отдельных частиц тела или отдельных тел, имеющих различные температуры. Теплопроводность обусловлена движением микрочастиц тела.

В газах перенос энергии осуществляется путём диффузии молекул и атомов, а в жидкостях и твёрдых телах – диэлектриках – путём упругих волн. В металлах перенос энергии в основном осуществляется путём диффузии свободных электронов, а роль упругих колебаний кристаллической решётки здесь второстепенна.

Следует указать, что в жидкостях и газах чистая электропроводность может быть реализована при выполнении условий, исключающих перенос теплоты конвекцией.

Всякое физическое явление в общем случае сопровождается изменением в пространстве и времени существенных для данного явления физических величин. Процесс теплопроводности, как и другие виды теплообмена, может иметь место только при условии, что в различных точках тела (или системы тел) температура неодинакова. В общем случае процесс передачи теплоты теплопроводностью в твёрдом теле сопровождается изменением температуры, как в пространстве, так и во времени.

Аналитическое исследование теплопроводности сводится к изучению пространственно-временного изменения температуры, т.е. к нахождению уравнения:

Уравнение (1.3) представляет математическое описание температурного поля. Таким образом, температурное поле есть совокупность значений температуры во всех точках изучаемого пространства для каждого момента времени.

Различают стационарное и нестационарное температурные поля. Уравнение (1.3) является записью наиболее общего вида температурного поля, когда температура изменяется с течением времени от одной точки к другой.

Такое поле отвечает неустановившемуся тепловому режиму теплопроводности и носит название нестационарного температурного поля.

Если тепловой режим является установившимся, то температура в каждой точке поля с течением времени остаётся неизменной и такое температурное поле называется стационарным. В этом случае температура является функцией только координат:

Температурное поле, соответствующее уравнениям (1.3) и (1.4), является пространственным, так как температура – функция трёх координат. Если температура есть функция двух координат, то поле называется двухмерным и его запись имеет вид:

Если температура есть функция одной координаты, то поле называется одномерным:

Наиболее простой вид имеет уравнение одномерного стационарного температурного поля:

Градиент температур

Если соединить точки тела, имеющие одинаковую температуру,

получим поверхность равных температур, называемую изотермической. Итак, изотермической поверхностью называется геометрическое место точек в температурном поле, имеющих одинаковую температуру.

Так как одна и та же точка тела не может одновременно иметь различные температуры, то изотермические поверхности не пересекаются. Они либо оканчиваются на поверхности тела, либо целиком располагаются внутри самого тела.

Пересечение изотермических поверхностей плоскостью даёт на этой плоскости семейство изотерм. Они обладают теми же свойствами, что и изотермические поверхности, то есть не пересекаются, не обрываются внутри тела, оканчиваются на поверхности или целиком располагаются внутри самого тела.

На рисунке 1.1. приведены изотермы, температуры которых отличаются на ∆Т.

Рис. 1.1 Изотермы

Температура в теле изменяется только в направлениях, пересекающих изотермические поверхности. При этом наибольший перепад температуры на единицу длины происходит в направлении нормали к изотермической поверхности.

Возрастание температуры в направлении нормали к изотермической поверхности характеризуется градиентом температуры – вектором, направленным по нормали к изотермической поверхности в сторону возрастания температуры и численно равным производной от температуры по этому направлению, т.е.

где – единичный вектор, нормальный к изотермической поверхности и направленный в сторону возрастания температуры; – производная от температуры по нормали n.

Значение температурного градиента неодинаково для различных точек изотермической поверхности. Оно больше там, где расстояние ∆n между изотермическими поверхностями меньше. Скалярную величину температурного градиента мы будем также называть температурным градиентом.

2.3 Методы расчёта тепловых процессов

Для решения задач теплопроводности применяют аналитические, численные и методы физического и математического моделирования.

Аналитические методы состоят в подборе уравнения процесса, удовлетворяющего дифференциальному уравнению теплопроводности и краевым условиям. Из аналитических методов наиболее часто используют метод непосредственного интегрирования, метод интегральных преобразований и метод источников. Для расчётов применительно к сварке наиболее простым является метод источников.

Численные методы применяют главным образом в тех случаях, когда получение аналитического решения ввиду сложности условий задачи становится весьма трудоёмким или невозможным. Наибольшее распространение среди численных методов при решении задач технологической теплофизики получил метод конечных разностей. При расчётах по этому методу дифференциальное уравнение теплопроводности заменяют соответствующим уравнением в конечно-разностной форме. Расчёт можно вести только для условий задачи при определенных численных значениях всех постоянных параметров. Ввиду конкретности условий, для которых осуществляют вычисления, численный анализ является справедливым только для этих условий. Поэтому единичный результат численного счёта не позволяет непосредственно выявить обобщённые закономерности, как это можно сделать на основании формул, полученных аналитическим путём.

Методы моделирования основаны на использовании теории подобия. Они применяются для решения тепловых задач в тех случаях, когда аналитические и численные методы затруднены.

Перечисленные аналитические методы дают возможность получить решения только для процессов, описываемых линейными дифференциальными уравнениями при линейных граничных условиях. Это исключает возможность принятия теплофизических свойств металла зависимыми от температуры. Поэтому для тепловых расчётов применительно к сварке значения коэффициента теплопроводности λ, объёмной теплоёмкости ср, коэффициента температуропроводности а и коэффициента теплопередачи α принимают постоянными, не зависящими от температуры. Также пренебрегают и теплотой фазовых превращений. Для технических целей в ряде случаев точность решения оказывается достаточной, если выбирать средние значения коэффициентов λ, ср, а и α в диапазоне температур, характерном для рассматриваемого процесса. Судить о том, насколько удачно выбраны постоянные коэффициенты, можно на основании сравнения опытных и расчетных значений температур. Для расчетов температур при сварке сталей рекомендуется выбирать коэффициенты, соответствующие диапазону 500-600 °С.

Из аналитических методов в технологической теплофизике реже других применяют классический метод непосредственного интегрирования. Его используют главным образом для простых одномерных задач. Это обусловлено сложностью, а иногда и невозможностью непосредственного интегрирования дифференциального уравнения теплопроводности при заданных краевых условиях. Более широкое применение, чем метод непосредственного интегрирования, в технологической теплофизике получили методы интегральных преобразований (операционные). Достоинством этих методов является возможность получения сравнительно простых аналитических выражений для различных состояний процессов. Суть их заключается в замене дифференциальной операции в изучаемом уравнении по одной или нескольким координатам или времени на более простую – алгебраическую. Так, например, согласно методу Лапласа, вначале отыскивают не саму интересующую нас функцию, так называемый оригинал, а её видоизменённое изображение, что облегчает интегрирование дифференциального уравнения. После решения задачи в изображениях производят обратное интегральное преобразование, т. е. осуществляется переход от изображения к оригиналу – искомой функции распределения температур.

Метод источников. Наибольшее распространение среди аналитических методов решения задач теплопроводности при сварке и других технологических процессах получил метод источников, развитых в работах академика Н.Н.Рыкалина. Его аналог в математической физике – метод функции Грина. Он представляет собой гибкий, удобный в инженерных приложениях математический аппарат, позволяющий описывать тепловые явления в различных технологических процессах. С помощью метода источников сравнительно просто можно написать интеграл, удовлетворяющий дифференциальному уравнению теплопроводности и краевым условиям; дальнейшей задачей является лишь вычисление интеграла. В этом одно из преимуществ метода источников по сравнению с другими аналитическими методами, где отыскание вида интеграла, удовлетворяющего дифференциальному уравнению теплопроводности и краевым условиям, представляет для более или менее сложных технологических условий значительные трудности.

Метод источников основывается на использовании решения уравнения теплопроводности для простейшего случая – мгновенного точечного источника в неограниченном теле. Имея это решение и используя принцип суперпозиции (наложения), можно посредством известных математических операций получить источник любой формы, движущийся или неподвижный, действующий временно или непрерывно. Так, например, мгновенный линейный источник представляют как бесконечное множество мгновенных точечных источников, расположенных рядом на линии и действующих одновременно. Мгновенный плоский источник представляют как совокупность бесконечного множества мгновенных точечных источников, расположенных на плоскости. Непрерывно действующий подвижный источник можно представить в виде системы мгновенных точечных источников, действующих в последовательные моменты времени в точках, расположенных по оси перемещения источника, и т. д.

Принцип наложения. Этот принцип справедлив только для линейных задач теплопроводности и состоит в том, что температура в процессе распространения теплоты при совместном действии ряда источников рассматривается как сумма температур от действия каждого из источников в отдельности. Действительно, если в неограниченном теле или в ограниченном, но с линейными и однородными граничными условиями, действует ряд сосредоточенных источников теплоты и процесс распространения теплоты подчиняется линейному и однородному уравнению теплопроводности:

то вызываемые отдельными источниками пространственно - временные температурные поля друг на друга не влияют и могут складываться, образуя поле совместного действия, так как сумма любого числа частных решений линейного дифференциального уравнения также удовлетворяет этому уравнению.

Читайте также: