Разделка оптики без сварки

Обновлено: 19.05.2024

Волоконная оптика дороже кабелей с медными жилами, но с каждым годом спрос на нее растет. Отчасти это происходит из-за того, что технология монтажа стала намного проще, а стоимость необходимого инструментария постоянно снижается. Без преувеличения можно сказать, что оптическое волокно получило массовое распространение в телекоммуникациях.

Одно из серьезных ограничений в использовании оптики - необходимость особого, аккуратного отношения к укладке, разделке волоконно-оптических кабелей, сварке оптических волокон и оконцовке, т. е. абсолютно ко всем элементам технического процесса монтажа кабельной линии. Ошибки обходятся весьма дорого - от замены испорченного соединителя до установки соединительной муфты на месте поврежденного кабеля. Тем не менее оптическое волокно активно вытесняет медь не только на магистральных участках сетей связи общего пользования, где почти все новые линии строятся на основе волоконно-оптических линий связи, но даже и на магистральных (вертикальных) участках СКС.

Некоторые особенности работы с волоконно-оптическими кабелями (ВОК) рассматривались в предыдущих статьях, в разделах, посвященных вопросам укладки кабеля. В основном они сводились к набору специальных приемов для захвата кабеля при втягивании в канал, чтобы обеспечить равномерность приложенного тягового усилия, ограничить его максимально допустимым уровнем, а также строго выдержать норму минимального радиуса изгиба. Для успешного выполнения этих задач создан целый набор монтажных приспособлений: кабельные чулки и захваты, электрические и гидравлические тяговые кабельные лебедки с электронным управлением и ограничителем усилия, а также защитные устройства, смазка и т. п. «мелочи». Теперь настал черед уделить внимание инструментарию для всех прочих операций.

Основные трудности, которые приходится преодолевать при резке волоконно-оптических кабелей, - броневой покров (стальная лента или стальная проволока) и внутренние силовые элементы (стальной трос). Поскольку оптическое волокно чувствительно к осевым и радиальным деформациям, то волоконно-оптические кабели имеют защитные элементы в большем количестве, чем медножильные. Это касается не только кабелей для внешней прокладки, но и тех, что предназначены для укладки в зданиях. Правда, последние не всегда содержат силовой элемент из стали. Бронирование, если таковое имеется, осуществляется тонкой стальной или алюминиевой гофрированной фольгой. А так называемые мини-кабели, которые используются для изготовления коммутационных шнуров и выполнения горизонтальных участков СКС, представляют собой одиночное или двойное оптическое волокно в буферном покрытии с одним или двумя защитными слоями полимерной изоляции. Так или иначе, но для большинства волоконно-оптических кабелей недорогие кабелерезы для медных кабелей непригодны. Для них требуется более дорогой инструмент, лезвия которого рассчитаны на резку стали. Впрочем, такой же инструмент необходим и для резки бронированных медножильных.

Первые этапы разделки волоконно-оптических кабелей (удаление верхнего слоя защитных и броневых покровов) выполняются теми же инструментами, что и разделка медножильных кабелей. Никаких особенностей здесь нет - полимерная изоляция и фольга вскрываются резаками, а стальная проволока выкусывается бокорезами. Однако без применения нескольких специальных инструментов не обойтись. Во-первых, это ножницы с керамическими лезвиями или кусачки для удаления нитей из кевлара, которые часто применяются для упрочнения кабеля. Обычные ножницы эти тонкие, гибкие и прочные волокна не режут, а выдавливают или гнут. Во-вторых, это приспособление для снятия полимерной изоляции с мини-кабелей. При выполнении работы не универсальным, а специализированным инструментом риск повреждения оптического волокна существенно снижается, так как его рабочие поверхности имеют фиксированную настройку.

Стоит отметить, что важно хорошо знать конструкцию разделываемого кабеля, так как последний слой защитного покрытия кабеля или изоляцию модулей (групповых элементов, содержащих несколько волокон) нужно удалять с особенной аккуратностью. После удаления всех защитных слоев открывается доступ к одиночным оптическим волокнам в буферном покрытии. На этом сходство заканчивается, и далее работать с волоконно-оптическими кабелями можно только специальным инструментом.

Разделка кабеля может выполняться для оконцовки (монтажа разъемных соединителей) или сращивания (сварки или монтажа неразъемных соединителей).

Разъемные соединители монтируются на мини-кабели или на оптическое волокно в буферном покрытии; для оптического волокна их существует великое множество (ST, SC, SMA, FC, LC, FJ, MT и др.). Некоторые из них выпускаются еще и в нескольких разновидностях, предназначенных для оконцовки различного оптического волокна (многомодового, одномодового, разного диаметра, с различной толщиной оболочки) и отличающихся некоторыми деталями конструкции и технологии монтажа. Такое разнообразие не слишком осложняет работу монтажников. Грамотная техническая политика позволяет резко уменьшить число разновидностей кабелей и соединителей для волоконно-оптических линий связи. Иногда ограничения вытекают из особенностей применяемого оборудования, иногда - оформляются в виде внутреннего стандарта организации. Подобные ограничения и правила просто необходимы, если помнить, что существенная часть достаточно дорогого инструмента и приспособлений предназначена только для оптического волокна или соединителей определенного вида. А в силу высочайших требований к точности обработки и монтажа использование непредусмотренного технологией инструментария почти всегда заканчивается браком в работе. В значительной степени результат зависит и от качества расходных материалов: клеев, растворителей, безворсовых салфеток, шлифовальной и полировальной бумаги.

Итак, после разделки кабеля по шаблону до оптического волокна в буферном покрытии наступает наиболее ответственный момент. С помощью особого инструмента, рассчитанного на оптическое волокно определенного размера, с него удаляют буферное покрытие. Основная проблема - не повредить при этом само волокно, так как при небольшом задире или сколе всю работу придется выполнять еще раз. Поскольку внешне инструменты для этой операции выглядят абсолютно одинаково, производители используют для их маркировки различные цвета.

Затем производится сборка соединителя. Оптическое волокно продевается сквозь отверстие наконечника соединителя и фиксируется с помощью различных видов клея: термоклея (становится пластичным при нагреве), эпоксидного компаунда (полимеризуется благодаря реакции между двумя смешанными компонентами), универсального клея (твердеет после испарения растворителя) или клея с отвердением под воздействием ультрафиолета. Отверстие заполняется клеем с помощью шприца (исключение составляет термоклей, который наносится в процессе производства разъемов). Однокомпонентный клей поставляется уже расфасованным в шприцы, а двухкомпонентный - в отдельной таре. Полученная сборка нагревается в печке (для ускорения процесса отвердения эпоксидного компаунда или разогрева термоклея) или облучается ультрафиолетом.

После склеивания излишки оптического волокна удаляются, а торец сердечника шлифуется и полируется. Для удаления излишков на поверхности волокна резаком (скрайбером) наносится царапина. Резаки могут иметь различный профиль: лезвие (металл, карбид или керамика) либо конус (алмаз или корунд). После нанесения риски волокно отламывается.

Дальнейшая обработка торца выполняется на мате или стекле на нескольких листах наждачной бумаги с убывающим размером абразивного элемента (шлифовальная, полировальная, доводочная). Для фиксации сердечника строго перпендикулярно к поверхности наждака применяется оправка, в которую устанавливается обрабатываемый соединитель. При больших объемах эта операция может быть автоматизирована за счет использования шлифовальной машины.

Качество обработки проверяется с помощью микроскопа. Выпускаемые модели контрольных микроскопов отличаются степенью увеличения и конструкцией. Особенно удобен защитный фильтр для глаз - для блокирования излучения на случай, если оно окажется в подключенном волокне.

В зависимости от поставленных задач предлагается как скромный набор минимально необходимых для обработки одного типа оптического волокна средств, так и полный набор для работы с любым оптическим волокном. А вот комплектов, универсальных с точки зрения обрабатываемых разъемных соединителей, очень мало. Объясняется это просто - часть инструмента для их монтажа поставляется только производителями самих соединителей.

Несколько слов тем, кому придется выполнять работы с волоконно-оптическими кабелями на улице. Для защиты от пыли и осадков, а также создания необходимого микроклимата используются теплоизолированные палатки для работы с оптическим кабелем и боксы. Первые легко переносятся и собираются в любом месте; вторые устанавливаются на шасси автомобиля или прицепа.

Как соединить оптоволокно без сварочного аппарата

Использование оптического волокна является лучшим методом обеспечения интернет-связи. При прокладке волоконно-оптического кабеля практически всегда возникает необходимость соединения его отдельных сегментов в единую линию.

Сегодня наряду со сварным методом соединения оптоволокна существуют и другие способы. Самыми популярными из них являются механическое соединение и клеевое. Рассмотрим эти способы подробнее.

Механическое соединение оптоволокна: особенности процедуры и порядок действий

Механический метод соединения оптоволоконного кабеля не получил столь большой популярности. Связано это с тем, что гель с течением времени высыхает, из-за чего его свойства ухудшаются. Поэтому механическое соединение используют преимущественно для временного восстановления оптоволоконных линий.

Как соединить оптоволоконные кабели механическим способом

Особенностью данного метода является использование соединителя, внутри которого имеется гель. Последний нужен не только для обеспечения преломления, но и для защиты сердцевины кабеля от пыли и влаги.

Итак, весь процесс соединения выглядит следующим образом:

- Мастер выполняет разделку кабеля — удаление наружного изоляционного слоя.

- Осуществляется очистка концов кабелей от остатков клея.

- Специалист снимает буферные покрытия с кабелей. Тут важно учесть указания от производителя соединителя. Длина зачищенной части должна соответствовать с указанным в инструкции значением.

- Затем мастер проводит скалывание концов кабелей. Этот шаг нужен для того, чтобы торцы стали ровными.

- Специалист вводит подготовленные кабели в отверстия соединителя по специальным направляющим.

- Нужно тщательно позиционировать кабели в соединителе.

- Специалист фиксирует положение кабелей в соединителе с помощью штатных зажимов.

На этом процесс соединения завершается. Остается только провести тестовые замеры — они покажут значение преломления.

Клеевое соединение оптоволокна: особенности процесса и порядок действий

Клеевой метод соединения оптического волокна появился одновременно со сварным. В этом случае также применяются специальные соединители, внутреннее пространство которых заполняется специальным клеящим составом. Внутрь этого соединителя и вставляется волокно.

Раньше (на начальных этапах развития метода) клей наносился на очищенные волокна палочкой, затем кабель вставлялся в коннектор. Затем в продаже появились двухкомпонентные клеи. Их пользователь готовил самостоятельно, смешивая компоненты. Состав затем вводился в коннектор с помощью шприца. Для застывания такого клея применяют специальные температурные печки.

Чуть позже появились так называемые «быстрые» клеи. Они продаются в готовом виде в шприцах, но застывают довольно медленно. Также есть клеящие составы, которые застывают при воздействии ультрафиолетовыми лучами.

Как производится клеевое соединение оптоволокна? Независимо от вида используемого клея сращивание кабеля клеевым методом выполняется так:

- Мастер с помощью специального инструмента производит зачистку волокон. При этом важно не повредить сами волокна.

- С помощью безворсовых салфеток и спирта специалист удаляет остатки клея и загрязнения с поверхности волокон.

- С применением шприца мастер вводит клей в коннектор. Нужно вводить до тех пор, пока на противоположном конце не появится капелька клея. Как только появилась, нужно прекратить выдавливание.

- Внутрь коннектора мастер вставляет зачищенный от буферного слоя конец оптического кабеля. Положение волокон необходимо тщательно зафиксировать.

- В зависимости от типа используемого клея ему нужно дать остыть. Делается это в температурных печах или же при воздействии ультрафиолетовым светом.

- Как только клей полностью застыл, нужно провести скол лишней части и шлифовать торец. Необходимо сначала отрезать выступающую часть.

- Мастер проводит выступающим торцом кабеля по заранее подготовленной абразивной пленке. Это нужно сделать примерно 15 раз круговыми движениями. Это предварительная шлифовка.

- Теперь мастер проводит основную шлифовку. Для этого коннектор с выступающим торцом посещает в специальный диск-плашку. Придерживая за диск и слегка надавливая на него, проводит круговыми движениями по заранее подготовленной шлифовальной поверхности.

На этом процесс сращивания заканчивается. Можно еще провести визуальный контроль качества поверхности. Для этого торец можно рассмотреть в микроскоп с увеличением в 200-400 крат.

На поверхности не должны быть царапины, сколы (даже мелкие), грязь и другие дефекты. В противном случае придется удалять коннектор и начать процедуру сращивания заново.

Если по результатам проверки выяснилось, что качество нормальное, то уже можно вставлять кассету снаружи коннектора. На этом процесс сращивания можно считать завершенным.

Преимущества клеевого метода — оперативность и относительная простота. При этом, с помощью этого способа можно создать надежное соединение, которое будет держаться длительное время.

Как соединить оптоволокно без сварки?

При всех достоинствах сварочного метода соединения оптоволокна, ему присущи также свои недостатки. В частности, он требует высокого уровня квалификации персонала, наличия специального оборудования и отнимает значительное время. К тому же, малейшая неточность параметров полученного соединения приводит к ломке волокна и необходимости начинать процедуру заново.

Существует 2 метода соединения без сварки:

- клеевый;

- с помощью механических соединителей.

Рассмотрим их подробно.

Механическое соединение оптоволоконных линий

Основными достоинствами метода механического сращивания являются дешевизна и оперативность. Обычно такой метод применяется там, где сложно использовать сварочное оборудование. Например, внутри малого пространства.

Выполняется сращивание при помощи специальных соединителей, оборудованных каналами для световодов и камерой для стабилизирующего геля, обеспечивающего также защиту от пыли и влаги. Чтобы гарантировать потери на стыке, показатель преломления геля должен быть максимально близок к аналогичным показателям сердцевины оптоволокна.

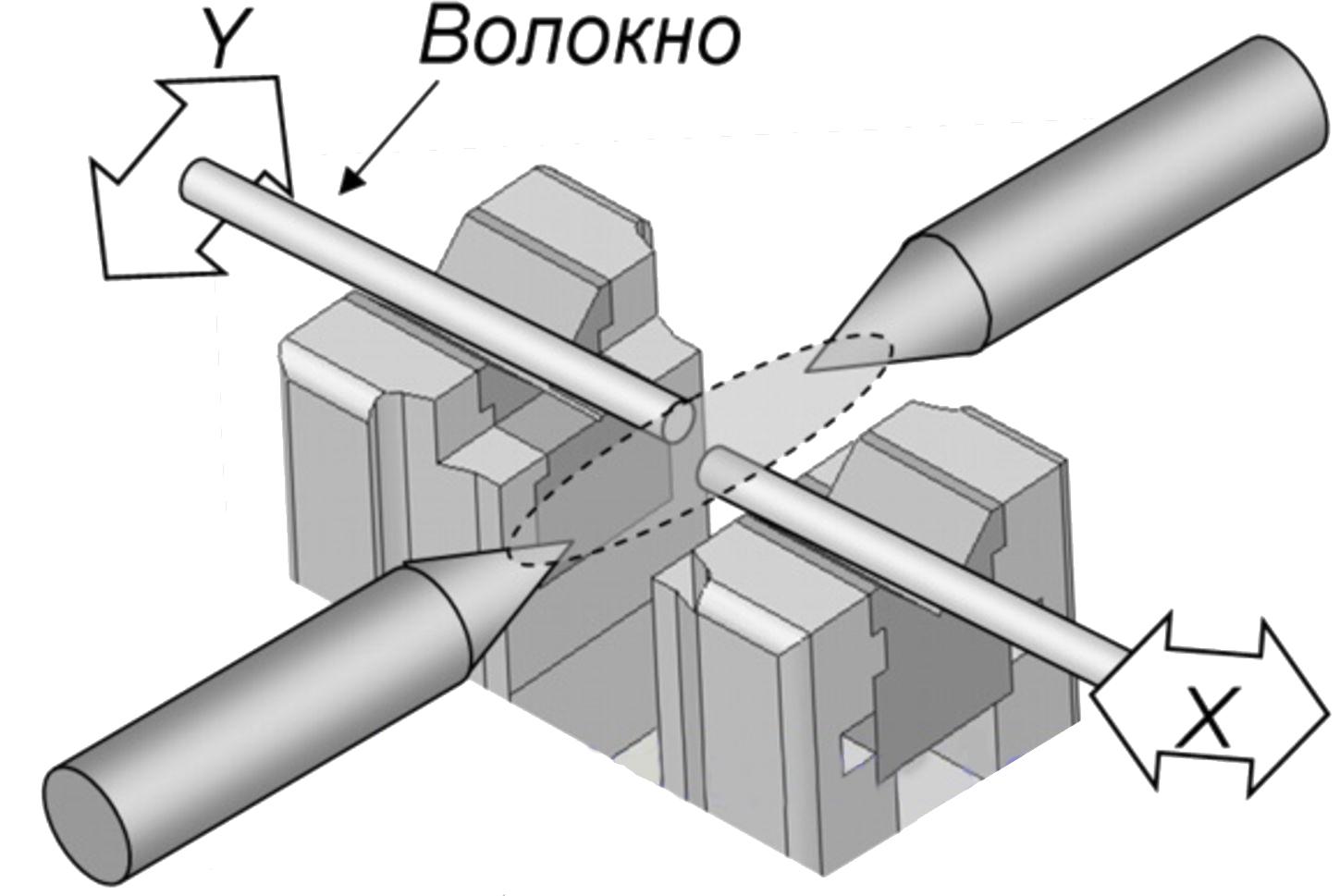

При таком соединении подготовленные волокна с тщательно зашлифованными и обезжиренными торцевыми поверхностями пропускают в соединитель через направляющие отверстия, после чего проводится юстировка. Затем волокна соединяют и надежно фиксируют специальными защелками.

Минусом такого метода сращивания считается высокий показатель затухания сигнала (от 0,1 дБ). И лишь действительно квалифицированные специалисты могут добиться, чтобы этот показатель находился в пределах допустимой нормы – до 0,3 дБ.

Последовательность механического соединения оптоволокон:

- разделка оптического кабеля;

- удаление слоев покрытий;

- скалывание оптоволоконного торца;

- оценка качества сколов;

- введение волокон в направляющие отверстия;

- регулировка соединения сердцевин;

- фиксация волокон;

- тестирование качества соединения.

Клеевое соединение оптоволокна

В случае использования клеевого метода также применяются специальные фиксаторы в виде трубок – капилляры, пластины с V-образной прорезью или направляющие стержни. При таком способе соединения достигается его значительная прочность, точность, отсутствие деформации волокон, высокая защита от негативных факторов среды и от осевых нагрузок. Кроме того, клеевой метод довольно прост, оперативен, легко проводится в труднодоступных местах и не требует значительных затрат на приобретение дорогостоящего оборудования. Для его осуществления понадобится лишь специальный, заранее укомплектованный набор.

Минусами клеевого сращивания считаются чувствительность к температурным колебаниям и влажности.

Порядок клеевого соединения оптических волокон:

- зачистка кабеля;

- подготовка торцов;

- введение волокон в капилляр;

- заливка в капилляр стабилизирующей жидкости или геля;

- регулировка соединения сердцевин;

- заполнение капилляра клеем;

- цементирование клея УФ-облучением;

- восстановление кабельных оболочек, монтаж в сплайс-пластину или кассету.

Следует помнить, что выбор способа соединения оптоволокна сваркой или без сварки следует в любом случае согласовывать со специалистами, так как каждая методика обладает своими ограничениями и спецификой использования в разных внешних средах.

Сварка оптических волокон с низкими потерями в соединении для критически важных применений

Тип сварочного аппарата важен, но не менее важна подготовка и обслуживание инструмента.

Когда-то сварка оптического волокна в основном была делом монтажных организаций, применявших этот метод в полевых условиях на магистральных линиях и в крупномасштабных сетях. Как разъясняет Ассоциация волоконной оптики (The Fiber Optics Association) в справочном руководстве по волоконной оптике (Reference Guide to Fiber Optics), «Сварка оптических волокон является наиболее широко используемым методом соединения двух волокон, поскольку обеспечивает наименьшие потери и минимальное отражение, а также позволяет создать наиболее прочное и надежное соединение между ними».

Сварочный аппарат Greenlee 910FS использует технологию совмещения сердцевин волокон

В одномодовых системах передачи на большие расстояния всегда было критически важно обеспечить низкие потери и низкий коэффициент отражения. С другой стороны, многомодовые приложения часто обладают большей «гибкостью». Обеспечиваемое многомодовым волокном сочетание скорости и расстояния часто означало, что оптическая инфраструктура на базе многомодового волокна должна выдерживать наличие некоторых потерь, и при этом обеспечивать уровень сигнала, достаточный для успешной передачи. Обратите внимание на использование прошедшего времени в последнем предложении. Многие современные многомодовые приложения требуют соединений с очень низкими потерями и нетерпимы к сильному отражению.

Именно это стало одной из причин постоянно растущей популярности сварных соединений. По сравнению с механическим соединением сварное имеет меньшие вносимые и меньшие обратные потери. Так как для соединения используется сварка, создается непрерывное соединение в стекле путем «сплавления» сердцевин волокон вместе. Это позволяет улучшить характеристики передачи в местах сварки, особенно в сочетании с качеством заводской установки соединителя. Более того, сварочный стык имеет более высокую прочность по сравнению с механическим соединением, при котором концы двух волокон просто выравниваются и совмещаются как можно точнее с помощью специального геля, компенсирующего потери на отражение в оптическом волокне.

Вносимые потери и обратные потери являются только одним из преимуществ. К остальным относятся меньшее количество требуемых материалов и компонентов, гибкость установки, общие требования к среде использования расширенная автоматизация инструментария и снижение затрат на сварочное оборудование.

Следует особо отметить, что отражения являются основным врагом оптической линии связи. Если вы используете соединитель с более низкими характеристиками, независимо от того, связано ли это с загрязнением или повреждением, то можете получить сильное отражение сигнала. Сварка волокон обеспечивает наименьшие возможные потери на отражение и почти нулевые обратные потери. Отражения же приводят к тому, что свет возвращается назад к источнику. Когда отраженный свет достигает источника, он снова передается в первоначальном направлении, при этом становясь паразитным отраженным сигналом. Отражения гораздо чаще встречаются при использовании механических соединений, и практически не возникают, когда волокна правильно сварены.

Лучшие методы сварки

Сварка оптического волокна имеет набор наилучших рекомендуемых приемов. Все начинается со скалывания и зачистки волокна. При этом зачистка волокна является самой сложной и трудоемкой задачей в процессе.

На определенных этапах сварки обеспечение чистоты является обязательным условием. Скалыватель должен быть чистым. В нем не должно быть осколков или остатков волокна, которые не позволят качественно сколоть волокно. А плохое скалывание приведет к получению плохого сварного стыка. Выдержать жесткие условия по чистоте зоны сварки и качеству очистки подготовленных к сварке волокон невозможно без специальных средств для чистки. Лучше всего для этого использовать специальные наборы , в составе которых есть средства как для чистки кабеля (например, для удаления гидрофобного слоя), так и средства для чистки элементов сварочного аппарата (юстировочных канаво, зеркал и пр.)

Выполняющий сварку волокон специалист должен выполнять калибровку дуги. Это необходимо сделать перед сваркой и даже повторять во время сварки в случае изменения атмосферных условий, например, влажности или давления. Современные сварочные аппараты имеют датчики, способные указывать на подобные атмосферные изменения, но для достижения наилучших результатов сварки специалистам по-прежнему необходимо самостоятельно точно настраивать сварочный аппарат.

Всё о совмещении волокон

Эффективность сварки оптических волокон во многом определяется точностью их совмещения. В оптическом волокне сердцевина, по которой передается сигнал, окружена оболочкой. Для получения оптимального качества сварки сердцевины волокон должны быть совмещены настолько точно, насколько это возможно.

В течение многих лет выпускались сварочные аппараты двух типов: с выравниванием по сердцевине и с выравниванием по оболочке. Как видно из названия, сварочный аппарат первого типа выполняет выравнивание по сердцевине волокна, обеспечивая высококачественную, высокопроизводительную сварку. Выравнивание выполняется с помощью электродвигателей для каждого из трех измерений X, Y и Z (используемых для перемещения влево/вправо, вверх/вниз и внутрь/наружу). Кроме того, сварочный аппарат с выравниванием по сердцевине волокна имеет электродвигатели фокусировки, которые позволяют точно определить сердцевину.

На сварочных аппаратах с выравниванием по оболочке волокна помещаются в V-образные канавки, а электродвигатели управляют только перемещением по направлению Z или внутрь/наружу. Сварочные аппараты с выравниванием по оболочке относятся к наиболее экономичному типу, но их работа сопряжена с загрязнением и повреждением V-образных канавок, что способно привести к смещению волокна и некачественной сварке. Поскольку совмещение выполняется по оболочке, а не по сердцевине, получаемые с помощью таких сварочных аппаратов стыки имеют более высокие потери в точке сварки.

Возможность выравнивания волокон по сердцевине в течение многих лет была ключевым фактором для обеспечения высококачественной сварки отчасти потому, что концентричность волокон, определяющая нахождение сердцевины волокна точно в его центре, являлась потенциально отрицательным фактором. Если вы работаете со старыми волокнами или волокнами разного типа, то их концентричность может представлять проблему, и для обеспечения высококачественной сварки потребуется аппарат с выравниванием по сердцевине.

Принцип юстировки оптических волокон по активной V канавке

Недавно появились сварочные аппараты с активным выравниванием по оболочке. Сварочные аппараты подобного типа позволяют иметь потери, аналогичные сварочным аппаратам с выравниванием по сердцевине, но только в случае сварки волокон, выпущенных в течение последних пяти лет. Такие аппараты в основном ориентированы для применения на последней миле.

Сварочный аппарат с активным выравниванием по оболочке ILSINTECH KF4

Сварочный аппарат с активным выравниванием по оболочке более экономичен, чем сварочный аппарат с выравниванием по сердцевине, поскольку не включает компоненты, призванные выполнять фокусировку и определять местоположение сердцевины волокна. Благодаря совершенствованию технологий производства концентричность оптического волокна больше не представляет собой потенциальную проблему, которая существовала в предыдущие годы. Улучшение концентричности оптического волокна устранило необходимость в этих дополнительные возможностях сварочного аппарата, при условии, что свариваемые с помощью функции активного совмещения оболочки волокна изготовлены по современным стандартам качества.

Тем не менее, даже с учетом значительного повышения точности изготовления оптического волокна и развития технологии сварки волокон специалисты при сварке оптических волокон могут столкнуться с большим количеством проблем. В частности, трудности возникают, когда требуется сварить разнородные волокна или более старое волокно с более новым. В этих случаях для обеспечения надлежащего качества потребуется сварочный аппарат с выравниванием волокна по сердцевине.

Также следует отметить, что достаточно сложной проблемой может быть состав волокон, так как волокна могут изготавливаться из разных материалов. Например, некоторые из них легче расплавить, чем другие. В этом случае потребуется приложить к одному волокну больше энергии, чем к другому волокну.

Современные сварочные аппараты имеют множество различных элементов управления, которые позволяют специалистам адекватно реагировать на самые разнообразные вызовы. Главным советом здесь по-прежнему остается обязательное использование руководства по эксплуатации сварочного аппарата и неукоснительное соблюдение технологических требований. Дополнительно гарантией качества сварного соединения дает применение соответствующих инструментов для разделки кабеля и средств очистки волокон и сварочного аппарата.

Читайте также: