Регулятор цикла сварки рцс 403 схема

Обновлено: 02.05.2024

Последовательность действия механизмов машины для точечной контактной Сварки определяется регулятором времени или регулятором цикла сварки (РЦС), которые являются либо самостоятельными устройствами, либо входят в виде отдельного функционального блока в состав схемы шкафов управления сварочными машинами. Все РЦС работают по определенной, заранее установленной программе. Существуют регуляторы, в которых число регулируемых интервалов и их последовательность не меняется; это однопрограммные регуляторы. Они обеспечивают один и тот же порядок включения механизмов машины, позволяя лишь независимо регулировать время отдельных выдержек.

В более сложных регуляторах порядок следования интервалов и их число может изменяться в зависимости от выбора программы. Такие многопрограммные РЦС позволяют осуществлять сварочные циклы с различными вариантами изменения усилия на электродах или формы сварочного тока.

Все современные регуляторы отличаются высокой точностью как отсчета интервала «Сварка», так и других регулируемых интервалов времени. Такие регуляторы построены по принципу счета периодов питающего напряжения или используют RC-цепочки с устройствами синхронизации. Благодаря синхронизации обеспечивается основное симметрирование тока. Последний включается всегда с полуволны одной полярности, а заканчивается противоположной полуволной.

Требования высокой производительности не позволяют использовать в регуляторах электромагнитные реле в качестве связующих и исполнительных элементов. Передача информации внутри регулятора осуществляется с помощью бесконтактных элементов. Исполнителями команд также являются бесконтактные устройства. В частности, включением пневмоэлектрических клапанов управляют транзисторные или тиристорные усилители; игнитронные контакторы включаются через тиристорные узлы поджигания, а тиристорные контакторы — через выходные усилители регуляторов. Применение бесконтактных исполнительных элементов позволило расширить функциональные возможности регуляторов. Большинство выпускаемых РЦС позволяют регулировать сварочный ток. Все регуляторы обеспечивают отработку полного цикла сварки независимо от момента отключения педали и допускают возможность работы в автоматически повторяющемся режиме. Техническая характеристика наиболее известных регуляторов времени, в том числе и выпускавшихся реле, приведена в табл. 22.

Регулятор РЦС-403 является бесконтактным аналогом широко известного регулятора РВЭ-7. Он имеет четыре независимо регулируемые выдержки времени: «Сжатие», «Сварка», «Проковка» и «Пауза» и снабжен транзисторными усилителями для включения электропневматического клапана привода усилия и фазоимпульсного управления тиристорным контактором или тиристорным блоком поджигания игнитронов.

Схема регулятора (рис. 44) полностью выполнена на транзисторных элементах серии Логика-Т. Для понимания ее работы необходимо знать некоторые особенности работы логических элементов.

1. Уровню сигнала минус 4—8 В соответствует логическая 1. Логический О означает практическое отсутствие сигнала.

2. Элементы D3, D5, D7,D10 — маломощные триггеры. Возможны два устойчивых состояния. Если 1 на выходе 7, то на выходе 8—0 и наоборот. Подача I на потенциальные входы 9 или 10 вызывает появление 1 соответственно на выходах 8 или 7. Положительный сигнал на входе 9 приводит к появлению І на вы-

мых интервалов, ед. Допустимые колеба-

ния яаяряжения сети,%

22. Техническая характеристика регуляторов времени

Транзисторные логические элементы «Логик

0,02—2,0 дискретно 0,02—2,0 *1 дискретно

ходе 7. Если на импульсный вход 1 или 2 подать 1, а затем снять ее, т. е. заменить на 0, то на соответствующих выходах 7 или 8 установится 1.

3. Элементы D4, D8, D9, Dll, DI2 — транзисторная задержка. Если на любой из входов 1 или 5 подать 1, то через заданное внешней цепочкой RC время на выходе 9 0 сменится 1. Ноли на всех входах всегда вызывают 0 на выходе.

4. Элемент D6 — три схемы И. Только наличие 1 на всех входах 2, 4, 6, 8 или 5, 7 или 1, 3 отдельных схем И вызывает появление 1 на соответствующих выходах 10, 11, 9. Если на любом из входов будет 0, то на выходе схемы также будет 0. Свободный вход работе схемы И не мешает. Выходы групп и элементов могут объединяться, образуя единую схему И на много входов.

5. Элементы D13, D14 — 30-ваттный усилитель. Для работы усилителя необходимо подать 1 на любой из входов 1, 3.

Включение напряжения питания приводит к появлению 1 на 7D3, 8D7 и 8D10. Триггер D3 переводится в исходное положение по входу 10, а триггеры D7

Бесконтактное фазоимпульсное устройство

Бесконтактный транзисторно-тиристорный ключ’

и D10 — по входам 9 от 1 с 7D3. Этот же сигнал поступает на 5D12 выдержки времени «Пауза» и через время, определяемое величиной R13 и положением выключателя S4, появится на его выходе 9. Однако 1 с 9D12 из-за разомкнутой педальной кнопки на 9D3 не попадает. Сохраняется 0 на 8D3 и соответственно на 3D 14. Электропневматический клапан не включен. В качестве фазосдвигающего устройства используется элемент D9. На его вход 1 подается двухполупериодное отрицательное напряжение с пульсациями 100 Гц. Каждая полуволна вызывает на выходе 9D9 прямоугольный импульс, передний фронт которого задержан относительно начала полуволны на промежуток, определяемый параметрами R14C17. Таким образом, на 9D9 формируются прямоугольные импульсы с частотой 100 Гц, фазовое положение которых определяется величиной резистора R14 «Нагрев». Однако фактически эти импульсы отсутствуют, так как выход 9D9 шунтирован 0 (нулем) на 7D7. Таково исходное положение элементов регулятора.

электрическая схема регулятора времени типа РЦС-403

і После замыкания педальной кнопки сразу же по входу 9 переключится триггер D3; соответственно на 5D12 и 9D12 установится 0. Одновременно 1 с 8D3 поступает на 3D 14 и на 5D4 выдержки времени «Сжатие». Срабатывает клапан усилия, электроды сжимаются, идет счет времени «Сжатие», определяемый положением S3 и величиной R9. Педаль может быть отпущена, так как триггер D3 взял на себя функцию элемента «помнящего» о том, что цикл сварки начался и не иожет быть прерван до конца. Выходной сигнал с 9D4 подается на 2D6 первой схемы И. На другом входе 4D6 той же схемы также пока имеется 1 с 8D10, а третий вход 6D6 соединен с 8D5 триггера синхронизации, формирующего прямоугольные импульсы с частотой 50 Гц. Появление и снятие первого импульса на выходе 10D6 приведет к срабатыванию триггера D7 по импульсному входу 1. С этого момента на 7D7 появляется 1, которая открывает выход 9D9 и через 9D6 запускает задержку D8 интервала времени «Сварка». Прямоугольные импульсы с 9D9 дифференцируются цепочкой C13RBiiD13 и усиливаются элементом D13. Нагрузкой элемента D13 является импульсный трансформатор, расположенный вне регулятора цикла. Первый импульс управления появляется всегда синхронно С одной и той же полуволной напряжения сети, так как триггер D7 перебрасывается не в произвольный момент окончания выдержки «Сжатие», а задерживается до прихода положительной полуволны напряжения, вызывающей появление О на 8D5.

Сварочный ток продолжается до тех пор, пока D8 отрабатывает выдержку «Сварка», регулируемую набором резисторов R24—R43 и выключателем S5. После окончания этой выдержки срабатывает триггер D10 по входу 10 и на 8D10 установится 0; тем самым первая схема И будет заблокирована и триггер D7 не сможет управляться по входу /. От 7D10 запустится выдержка «Проковка* (элемент D11), и по входу 7D6 подготовится вторая схема И. Другой вход схемы И соединен с 8D5 триггера синхронизации, и поэтому переключение триггера D7 по импульсному входу 2 произойдет в той же точке сети, что и при включении сварочного тока. Таким образом, триггер D7 всегда переключается через целое число периодов, а так как переброс триггера D7 в исходное положение приводит к отключению импульсов управления, то обеспечивается симметричность числа полуволн сварочного тока. Цикл заканчивается после появления 1 на 9D11 и срабатывания триггера D3 по входу 10. Усилитель D14 отключается. Все элементы занимают исходное положение. Отсчитывается время «Пауза». Если по ее окончании педаль будет замкнута, то цикл работы регулятора повторится.

Более совершенным является высокопроизводительный регулятор типа РЦС-502. Цикл регулятора состоит из пяти выдержек времени. К четырем стандартным выдержкам добавлен интервал «Предварительное сжатие». Этот интервал отрабатывается в автоматическом режиме только для первого цикла, а при одиночном режиме — для каждого цикла. При высоком темпе работы интервалы «Сжатие», «Проковка» и «Пауза» устанавливаются как можно меньшими, и поэтому необходимо первую выдержку «Сжатие», когда электрод совершает свой полный рабочий ход, удлинить в автоматическом режиме дополнительным временем «Предварительное сжатие». За время «Пауза» электрод успевает только частично оторваться от точки и поэтому для его последующего опускания достаточно малого интервала «Сжатие». Фазосдвигающее устройство регулятора РЦС-502 кроме регулирования тока позволяет модулировать начало и конец сварочного Тока и стабилизировать установленное значение тока при колебаниях напряжения питающей сети.

Регулятор РЦС-301 предназначен для управления работой машин малой мощности с пневматическим или педальным приводом усилия. Выдержка времени «Сжатие» не регулируется и равна 0,5 с. Выдержка «Проковка» обеспечивается инерционностью подвижных элементов машины. При работе с педальным приводом в цикле участвует только выдержка «Сварка», которая начинается по команде от бесконтактного путевого выключателя после создания усилия на электродах.

Регулятор БУ-5ИПС представляет собой многопрограммный регулятор с шестью регулируемыми выдержками времени: «Предварительное сжатие», «Сжатие», «Импульс», «Интервал», «Проковка» и «Пауза». Регулятор позволяет осуществлять пульсирующую сварку с регулируемым числом импульсов тока от 1 до 10 и интервалом между импульсами от 0,02 до 0,2 с. Выдержка «Предварительное сжатие» плавно регулируется от 0,02 до 0,5 с. Остальные выдержки времени могут дискретно изменяться от 0,02 до 2,0 с. Отсчет времени позиций основан на ступенчатом заряде конденсатора до определенного уровня зарядного напряжения импульсами, поступающими синхронно с напряжением сети.

Регулятор управляет двумя электропневматическими клапанами, обеспечивающими следующие режимы изменения усилия на электродах: с постоянным сварочным усилием; с постоянным ковочным усилием; с постоянным сварочным усилием и включением ковочного усилия на время проковки; с постоянным ковочным усилием, с выключением ковочного усилия после заданного импульса сварочного тока и с повторным включением ковочного усилия на время проковки.

Регулятор БУС также обеспечивает различные варианты циклов работы машины по сварочному току и усилию на электродах: с одним импульсом тока; с двумя импульсами тока разной величины и длительности, разделенными регу — лируемьш интервалом; с одним сдвоенным импульсом тока, начальную и конечную части которого можно регулировать раздельно; с постоянным сварочным усилием; с постоянным ковочным усилием; с постоянным сварочным усилием и включением ковочного усилия в заданный момент времени.

Все интервалы времени, кроме «Предварительного сжатия», регулируются дискретно в пределах 0,02—2,0 с. Для этого в регуляторе имеется общий двоично — десятичный счетчик, переключаемый по циклу на отсчет интервалов, ранее установленных переключателями.

Регулятор РВТ-100М-1 (разработчик ИЭС им. Е. О. Пагона) — пятипози- ционный; схема регулятора построена на элементах тиристорной логики. В отличие от регуляторов серии РЦС и БУ регулятор РВТ управляет электропнев — матическим клапаном переменного тока и содержит в своем составе блок поджигания, способный включать как тиристорный, так и игнитронный контакторы.

В ИЭС им. Е. О. Патона разработан и выпускается малыми сериями универсальный регулятор типа РВТУ-200М, обеспечивающий работу точечных контактных машин по сложному термомеханическому циклу. Регулятор выполнен также на основе тиристорной логики. Цикл регулятора состоит из девяти операций: «Сжатие», «Подогрев», «Сварка», «Охлаждение», «Отжиг», «Ковка», «Пауза», «Задержка понижения давления», «Понижение давления». Регулятор позволяет программировать величину и длительность трех независимых импульсов сварочного тока (Подогрев, Сварка, Отжиг), а также изменять по программе усилие сжатия электродов. Включение двух пневмоэлектрических клапанов и игнитронов (тиристоров) вентильного контактора осуществляется бесконтактными ключами. Регулятор обеспечивает регулирование сварочного тока, модуляцию переднего фронта сварочных импульсов и безынерционную стабилизацию тока при колебаниях напряжения сети. Сварочный ток во время импульса может быть непрерывным или пульсирующим. Длительность пульсаций и пауз между ними регулируется в пределах 1—10 периодов дискретно через один период.

Регулятор цикла сварки рцс 403 схема

Автоматизация сварочных процессов

ДОНСКОЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Кафедра «Машины и автоматизация сварочного производства»

ИЗУЧЕНИЕ УСТРОЙСТВА И ПРИНЦИП ДЕЙСТВИЯ РЕГУЛЯТОРА ЦИКЛА СВАРКИ ТИПА РЦС-403У4

Методические указания по выполнению лабораторной работы по дисциплине «Автоматизация сварочных процессов»

Составитель доктор техн. наук, проф. Ленивкин В.А.

В методическом указании рассматривается устройство и принцип действия регулятора цикла контактной точечной сварки типа РЦС-403У4. Приводится методика выполнения работы.

Электронная версия лабораторной работы составлена на базе издания: И зучение устройства и принцип действия регулятора цикла сварки типа РЦС-403У4 : Метод, указания /ДГТУ. Ростов н/Д, 2007.

Для студентов всех форм обучения по специальности 150202.

1. ЦЕЛЬ РАБОТЫ

1.1. Изучить конструкцию и принцип работы регулятора цикла сварки РЦС-40ЗУ4 (именуемого в дальнейшем "регулятор").

1.2. Изучить взаимодействие элементов регулятора при включении питания и при нажатии педали.

1.3. Научиться устранять характерные неисправности регулятора.

2. ОБЩИЕ ПОЛОЖЕНИЯ

2.1. Устройство, принцип работы и назначение регулятора РЦС-403У4

Регулятор предназначен для регулирования времени и управления последовательностью действий машин точечной сварки.

Регулятором комплектуются точечные машины с тиристорным контактором и пневматическим клапаном с катушкой постоянного тока на 24 В и током не более – 0,6а [2].

Регулятор обеспечивает автоматическое управление машины по следующему циклу:

- включение и выключение сварочного тока;

- выдерживание изделия под давлением без тока;

- подъем электродов машины.

В соответствии с циклом машины регулятор имеет четыре регулируемых выдержки времени, именуемые «Сжатие», «Сварка», «Проковка», «Пауза». Рабочий цикл машины и управляющего ею регулятора начинается с момента замыкания педали (выключателя), имеющейся на машине.

Регулятор предназначен для работы в закрытых помещениях в следующих условиях:

- высота над уровнем моря - не более 1000 м ;

- температура окружающего воздуха +1 ° С. +40 ° С;

- относительная влажность окружающего воздуха не более 65 % при температуре 20 °С и не более 80 % при температуре 25 °С;

- среда, окружающая регулятор: невзрывоопасная, не содержащая токопроводящей пыли, агрессивных паров, разрушающих изоляцию и металлы.

По сравнению с рядом существующих регуляторов регулятор РЦС-403У4 обладает следующими преимуществами:

- увеличивает производительность сварочных машин (максимальная - не менее 300 циклов в минуту);

- обеспечивает синхронное включение сварочного тока, чётное число полуволн сварочного тока и плавную его регулировку;

- обеспечивает постоянство установленных значений выдержек времени сварка и, как следствие, повышение качества сварных точек.

Следует отметить, что промышленностью выпускаются и более совершенные регуляторы цикла сварки, например РЦС-502У4, БУ-5ИПС, РВД-200, РВТ-100М-1 и др. [1].

2.2. Конструкция регулятора

Регулятор РЦС-403У4 является бесконтактным аналогом регулятора РВЭ-7 и выполнен на логических элементах серии «Логика Т».

Регулятор выполнен в виде самостоятельного прибора. На шасси регулятора смонтированы все элементы схемы, трансформатор питания, электролитические конденсаторы. Элементы «Логика Т» смонтированы на откидной панели, навесные элементы (резисторы, диоды, конденсаторы) расположены на изоляционных платах. Прибор помещен в кожух, который крепится на передней панели двумя винтами.

На передней панели расположены сигнальная лампочка и ручки управления. Ручки «Сжатие», «Проковка», «Пауза» плавно изменяют выдержки времени сжатия, проковки и паузы. Нижняя ручка «Сверка» изменяет время сварки дискретно от. 1 до 11 периодов через один период при положении тумблера х1 от 10 до 110 периодов и через 10 периодов при положении тумблера х10. Верхним переключателем к выставленным десяткам можно прибавлять от 1 до 10 периодов через 1 период. Выключатель «Сеть» осуществляет подачу питания на схему регулятора.

Выключатель «Нагрев» позволяет проверить работу регулятора без сварочного тока. Ручка «Нагрев» служит для плавного регулирования сварочного тока.

В задней стенке кожуха имеется отверстие для доступа к сетевому предохранителю, винту заземления, переменным резисторам R21 и R22 (для настройки выдержки времени «Сварка»), cosφ и I min , а также для доступа к разъему, посредством которого производится включение регулятора в сеть и подключение сварочной машины.

Питание регулятора осуществляется от сети переменного тока напряжением 220 В (имеются выводы для напряжения 230 и 240 В) или 380 В (имеются вывода для напряжения 400, 415 и 440 В). При напряжении сети 220 В ставится сетевой предохранитель на I A, а при 380 В – предохранитель на 0,5 А.

2.3. Состав регулятора

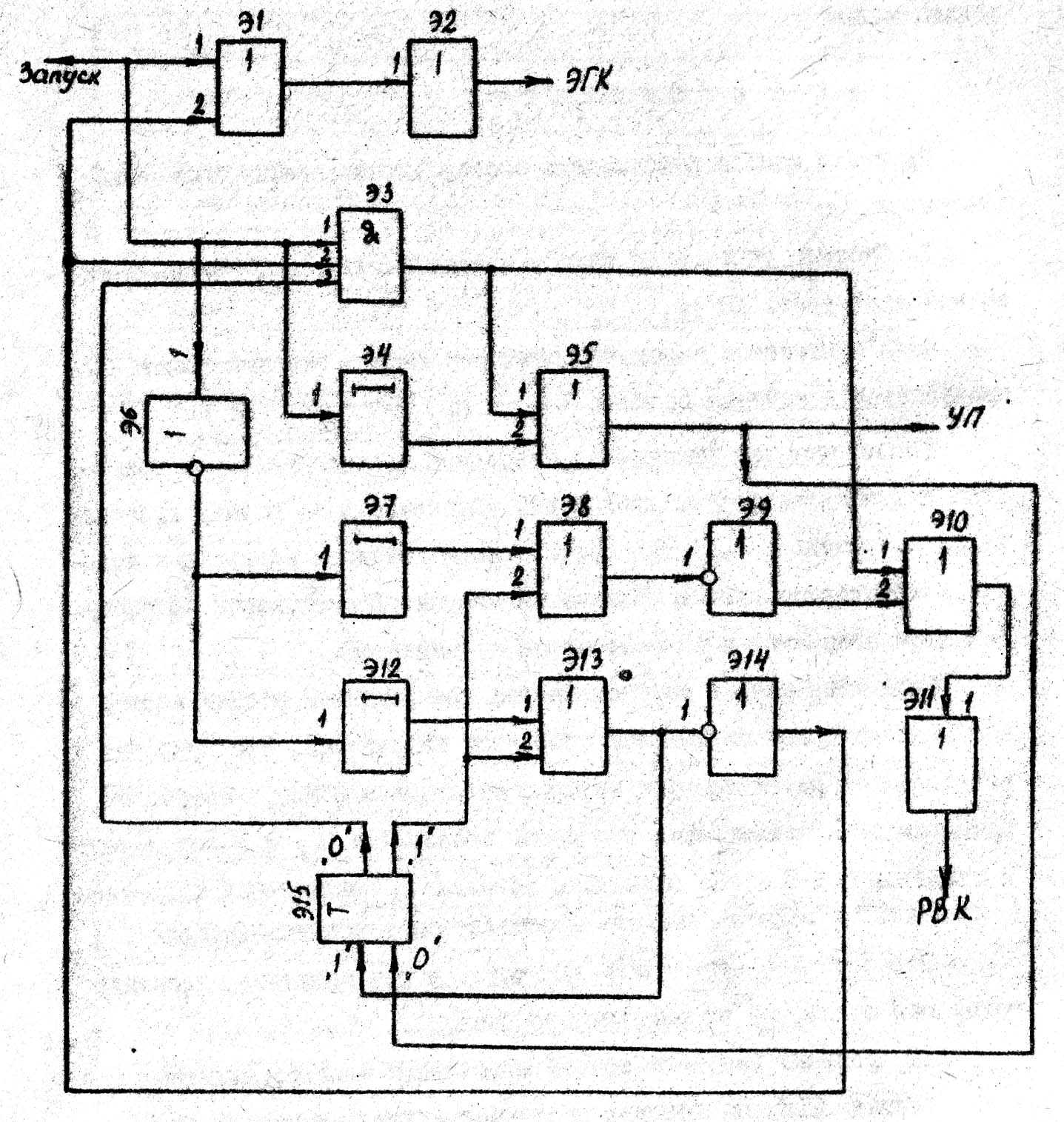

В состав регулятора, электрическая функциональная схема которого приведена на рис. 2.2, входит 11 логических элементов серии «Логика Т». В этой серки логической единице (обозначаемой далее как 1) соответствует отрицательное напряжению не мене 4 В, а логическому нулю (обозначаемому далее как 0) -отрицательное напряжение не более 1 B.

а) четыре триггера Э3, Э5, Э7, Э10 – элементы Т-102У2, которые являются RST-триггерами. Если на прямом выходе триггера (вывод 7) 1, то на инверсном выходе (вывод 8) 0,и наоборот (рис. 2.1). Подача 1 на вход S (вывод 10 для потенциального сигнала и вывод 1 для импульсного сигнала) вызывает 1 на прямом выходе. Подача 1 на вход R (вывод 9 для потенциального сигнала и вывод 2 для импульсного) вызывает 0 на прямом выходе. Элемент Э5 используется в регуляторе как формирователь прямоугольных импульсов. При подаче на его вход R (вывод 9) синусоидального напряжения частотой 50 Гц на выходе появляются прямоугольные импульсы той же частоты, привязанные по фазе к напряжению сети.

Рис.2.1. Условное обозначение элемента Т-102У2 (упрощенное)

б) пять выдержек времени Э4, Э8, Э9, Э11, Э12 - элементы Т-303У2. Если на любой из входов элемента (например, выводы 1 или 5) подать 1, то через заданное внешней цепочкой RС время на выходе 9 появятся 1. Нули на всех входах всегда вызывают 0 на выходе;

в) две схемы И Э6-1, Э6-2 – элемент Т-107У2. Только наличие 1 на всех входах отдельных схем И вызывает появление 1 на соответствующих выходах, причем свободный вход не мешает работе схемы И. Если на любом из входов Т будет 0, то на выходе схемы также будет 0;

г) два усилителя мощности ЭI3-I, Э13-2, которые повторяют входной сигнал с усилением по мощности и размещены в- одном элементе Т-402У2.

Кроме того, в состав регулятора входят еще два элемента Э1 и Э2 – элементы М-111У2, конструктивно оформлены так же, как и логические элементы. Эти элементы представляют собой наборы диодов, выполняемых вспомогательные (а не логические) функции. Поэтому на функциональной схеме регулятора, представленной на рис. 2.2, элементы Э1, Э2 не показаны.

Рис. 2.2. Функциональная схема регулятора цикла сварки типа РЦС-403У4. Логическое состояние показано до нажатия педали

2.4. Установка элементов схемы в исходное состояние

Включение напряжения сети приводит к подаче напряжения – 12В на дифференцирующую цепочку «Старт», на выходе которой появится на короткое время 1, устанавливающая триггер Э3 по прямому выходу в единичное состояние. С прямого выхода Э3 1 поступает на входы R триггеров Э7 и Э10, а также на вход выдержки времени «Пауза» Э12. Через определенное время, задаваемое выдержкой времени «Пауза», на выходе Э12 появится 1. Однако из-за разомкнутой педали эта 1 на вход Э3 не попадает. Поэтому на инверсном выходе ЭЗ и выходе усилителя Э13-1 сохраняется 0, электропневмоклапан ЭПК выключен, и электроды машины находятся в исходном положении.

В качестве фазосдвигающего устройства используется элемент Э9. На его вход подается двухполупериодное выпрямленное отрицательное напряжение с частотой пульсации 100 Гц. Каждая полуволна вызывает на выходе Э9 прямоугольный импульс. Передний фронт импульса задержан относительно начала полуволны на промежуток, определяемый настройкой RC-цепи Э9. Таким образом, на выходе Э9 формируются прямоугольные импульсы с частотой 100 имп/с, фазовое положение которых определяется регулировкой «Нагрев». Однако эти импульсы не поступают на вход усилителя ЭI3-I, так как выход Э9 шунтируется через диод VD1 и открытый транзистор триггера Э7 на землю. Поэтому на выходе Э13-1 нет импульсов для включения тиристорного контактора КТ и, следовательно, сварочный ток отсутствует.

2.5. Работа схема при замыкании педали

После замыкания педали на вход R (вывод 9) триггера ЭЗ поступает единица, которая переключает его. Поэтому на входе (в также выходе) элемента Э12 появится 0, как и на входах R триггеров Э7, Э10, что, впрочем, не меняет состоянии их выходов. Одновременно 1 с инверсного выхода Э3 поступит на входа Э13-1 и Э4. Срабатывает электромагнитный клапан и электроды машины сжимаются, начинается отсчёт временя «сжатие». Педаль может быть отпущена, так как триггер ЭЗ «запомнил», что цикл сварки качался и должен быть доведен до конца.

По окончании установленного времени «сжатие» на выходе 34 появляется 1, поступающая на схему И (Э6-1). На второй вход этой схемы с инверсного выхода триггера Э10 подается 1, а на третий вход поступают с выхода 35 прямоугольные импульсы частотой 50 Гц. Задний фронт первого импульса, появившегося на выходе Э6-1, переключит триггер Э7 по импульсному входу (вывод 1). На прямом выходе триггера Э7 (вывод 7) появится 1, которая поступит, на вход выдержки времени «сварка» Э8, запуская её. Одновременно 1 на выходе Э7 запирает диод VD1, и на вход усилителя 13-2 с выхода Э9 начнут поступать через дифференцирующую цепочку CRобр диода VD2 импульсы. Нагрузкой усилителя Э13-2 является импульсный трансформатор тиристорного контактора КТ. Произойдет включение сварочного тока.

По окончании выдержки времени «сварка» на выходе 38 появляется I, которая переключает триггер Э10 по входу S. С инверсного выхода триггера Э10 сигнал 0 поступит на вход схемы Э6-1,и на её выходе тоже станет 0. С прямого входа триггера Э10-сигнал 0 поступит на выдержку, временя «проковка» Э11, запуская её, а также на вход схемы И Э6-2. На другой вход Э6-2 с триггера Э5 поступают прямоугольные импульсы частотой 50 Гц. Задний фронт первого импульса, появившегося на выходе Э6-2, возвратит триггер Э7 (по импульсному входу 2) в исходное состояние и сварочный ток выключается. Так осуществляется синхронное с сетью выключение сварочного тока (как и его включение) и обеспечивается четное число его, полуволн в процессе сварки.

По окончании выдержки времени «проковка» на выходе Э11 появляется единица, которая возвращает триггер Э3 в исходное состояние. Тогда с прямого выхода Э3 поступит 1 на входы R триггеров Э7 и Э10, а также на вход выдержки времени «Пауза» Э12, запуская ее. С инверсного входа триггера Э3 поступит 0 на входы Э4 и Э13-1. Электроды машины разжимаются.

По окончании выдержки времени «Паузе» на выходе Э12 появится напряжение. Схема возвращается в исходное состояние. Если педаль нажата; то цикл повторится, и регулятор будет работать в режиме «автоматическая сварка».

На внешне разъём регулятора выведены цепи, позволяющие осуществлять контроль работы регулятора без снятия кожуха,

При изменении напряжения питающей сети в регуляторе предусмотрена возможность частичной компенсации отклонения сварочного тока машины. Включение системы компенсации выполняется замыканием перемычкой контактов 2 и 16 на внешнем разъёме. Работа регулятора без компенсации осуществляется установкой перемычки между контактами 2 и 5 на внешнем разъёме.

2.6. Настройка на соsφ и I min

Надёжная работа регулятора совместно со сварочной машиной и получение от машины номинальной мощности могут быть обеспечены лишь при правильной его настройке на коэффициент мощности (соsφ). В процессе работы машины её соsφ может изменяться в широких пределах при изменении материала и толщины свариваемых изделий, их конфигурации, при изменении раствора и вылета сварочного контура.

Работа машины при настройке регулятора на соsφ выше действительного вызывает выпрямительный режим контактора и быстрое насыщение сварочного трансформатора, что может привести к аварийным режимам работы и выходу из строя регулятора и контактора. Для предотвращения выхода аппаратуры управления из строя необходимо производить настройку регулятора на минимально возможный коэффициент мощности машины и проверять настройку при каждом изменении его режима работы.

Для проверки правильности установки соsφ регулятора могут быть рекомендованы два способа: осциллографический или косвенный – с использованием неоновой лампы [3].

1. Системы управления циклом полуавтоматической сварки в защитном газе (рисунок 15).

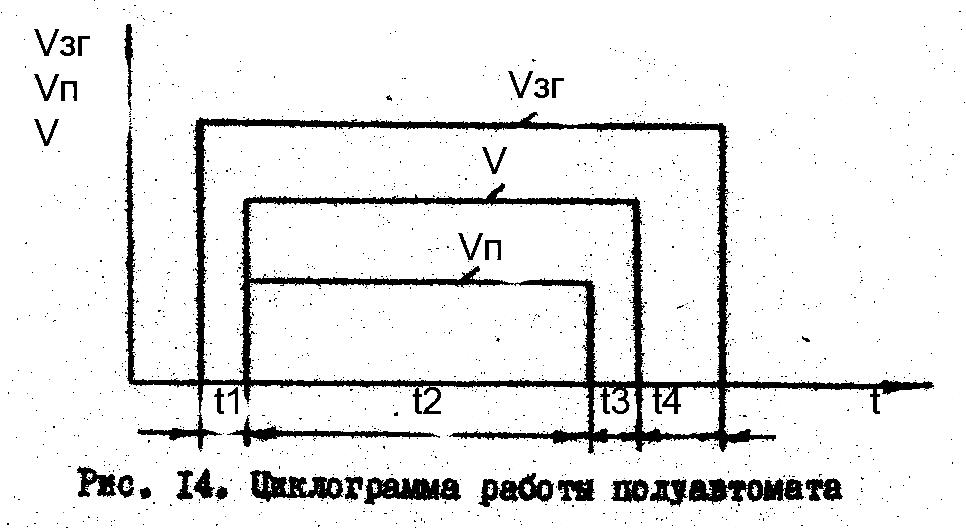

Цикл работы полуавтомата (рисунок 16) начинается с подачи защитного газа в газовый тракт. Он продувается в течение времени = 0,5÷5 с.

Рисунок 16 - Циклограмма работы полуавтомата.

После продувки включается сварочное напряжение U и двигатель подачи электродной проволоки, обеспечивающий подачу проволоки со скоростью . Непосредственным касанием электродом изделия возбуждается дуга и начинается сварка. Время сварки определяется сварщиком и полуавтоматом не задается.

Окончание сварки осуществляется прекращением подачи электродной проволоки при включенном сварочном напряжении. Это приводит к естественной растяжке дуги за счет оплавления конца электродной проволоки. На циклограмме это время обозначено и может лежать в пределах 0,5-5 с. По окончании времени выключается сварочное напряжение, а подача газа еще продолжается в течение времени =0,5-5 с. Это необходимо для того, чтобы защитить сварочную ванну при остывании от окружающего воздуха.

Для продувки газового тракта включается электромагнитный газовый клапан ЭГК, на который поступает сигнал от усилителя Э2. Подача проволоки осуществляется после срабатывания системы управления приводом УП. Сварочное напряжение подается с помощью реле включения контактора РВК, на которое поступает сигнал от усилителя Э11.

Элемент задержки Э4 обеспечивает выдержку времени , Э7- , Э12- . Триггер Э15 после управления в сеть находится в состоянии 0. При этом на его первом выходе 0, на втором -1. Триггер Э15 срабатывает после подачи на много положительных управляющих сигналов. При поступлении сигнала на вход 1 триггер изменит свое состояние на 1. При этом на первом выходе будет 1, на втором 0. Последующая замена 1 по первому входу на 0 не приводит к изменению состояния триггера. Он перевернется в исходное состояние 0, если на левый вход вместо 0 вновь подать 1.

Положительный сигнал запуска появляется при нажатии сварщиком кнопки на горелке. По окончании сварки (время ) сварщик отпускает кнопку на сварочной горелке и сигнал запуска становится равным нулю.

Выдержки времени в устройстве подчиняются соотношениям:

Триггер Э15 и схема «И» Э3 служат для обеспечения возможности работы полуавтомата в режиме прихватки. Это такой режим, когда запуски следуют часто друг за другом, когда не требуется операция «Продувка газового тракта». При этом задержка из цикла сварки исключается.

Рассмотреть два случая работы устройства, когда запуски следуют:

б) часто, .

2. Регулятора цикла сварки рцс-403.

После включения устройства в сеть импульсы с фазовращателя Э7 через диод V и открытое плечо триггера Э6 шунтируются на общий провод и на вход усилителя Э8 не поступает, на входе Э8 сигнала нет. На вход Э14 поступает напряжение и через выдержку времени «Пауза» оно появляется и на его выходе, но дальше разомкнутый контакт S педали не подается. На входах Э3, Э10, Э13 напряжение отсутствует.

Триггер Э4 поочередно с частотой 50 Гц выдает то сигнал 1, то 0 увязанные с напряжением питания.

Триггер Э1, Э6, Э11 перебрасываются с приходом импульса 1 на любой из входов.

Рисунок 17- Блок-схема регулятора цикла сварки РЦС-403

Появление напряжения на входе Э6 приводит к закрыванию диода V. В результате с фазовращателя Э7 импульсы поступают на Э8. Контактор К включается. Исчезновение же сигнала на выходе Э6 ведет к отключению К.

При нажатии педали контакт S замыкается. Сигнал с Э14 поступает на второй вход триггера Э1. Он переворачивается и начинается цикл сварки.

СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ

1.Гинзбуг С.А. Основы автоматики и телемеханики /С.А.Гинсбург, И.Я.Лехтман, В.С.Малов.-М.: Энергия, 1998.-512с.,ил.

2. Игловский И.Г. Справочник по электромагнитным реле /И.Г.Игловский, Г.В.Владимиров.-Л.: Энергия, 1995.-478 с., ил.

3. Сиротин А.А. Автоматическое управление электроприводами /А.А.Сиротин.-М.: Энергия, 1989.-560с.,ил.

4. Соколов М.М. Автоматизированный электропривод общепромышленных механизмов /М.М.Соколов.- М.: Энергия, 1996.- 488с., ил.

5. Зайцев М.П. Средства автоматизации в оборудовании для дуговой сварки /М.П.Зайцев, О.М. Кулешов.- Л.: Энергия, 1995.- 144 с., ил.

6. Стендовая проверка и макетирование бесконтактных логических схем. Библиотека по автоматике.- М.: Энергия, 1978.-83 с., ил.

7. Львов Н.С. Автоматизация контроля и регулирования сварочных процессов / Н.С.Львов.-М.: Машиностроение, 1993.-127 с., ил.

8. Миловзоров В.П. Электромагнитные устройства автоматики / В.П.Миловзоров. - М.: Высшая школа, 1994.-414с..ил.

9. Львов Н.С. Автоматика и автоматизация сварочных процессов / Н.С.Львов, Э.А.Гладков.-М.: Машиностроение, 1992.-302 с., ил.

9 (Курс лекций в электронном виде)

Файл "9" внутри архива находится в папке "Курс лекций в электронном виде". Документ из архива "Курс лекций в электронном виде", который расположен в категории " ". Всё это находится в предмете "оборудование и технология сварки плавлением" из раздела "", которые можно найти в файловом архиве РТУ МИРЭА. Не смотря на прямую связь этого архива с РТУ МИРЭА, его также можно найти и в других разделах. Архив можно найти в разделе "лекции и семинары", в предмете "оборудование и технология сварки плавлением" в общих файлах.

Онлайн просмотр документа "9"

Текст из документа "9"

МОСКОВСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ

ПРИБОРОСТРОЕНИЯ И ИНФОРМАТИКИ

ТИ-3 «Информационное обеспечение технологии соединения материалов

Для студентов _4_

курса факультета_ТИ_

Специальность _15.02.02_

К. т. н., с.н.с. Гейнрихс И.Н.

(ученая степень, ученое звание, фамилия и инициалы автора)

ЛЕКЦИЯ № _9_

по 4346 «Технологические основы сварки плавлением и давлением »

ТЕМА Введение. Предмет и задачи курса. Основа учения об электрических контактах

Обсуждена на заседании кафедры

Тема лекции: АППАРАТУРА УПРАВЛЕНИЯ МАШИНАМИ ДЛЯ КОНТАКТНОЙ СВАРКИ.

Учебные и воспитательные цели:

Ознакомление студентов с основными условиями сварки

Ознакомление с аппаратурой управления машинами контактной сварки.

Время: 2 часа (90 мин.).

Литература (основная и дополнительная):

Орлов Б.Д. и др. Технология и оборудование контактной сварки.

М: Машиностроение. 1986. –352 с.

Учебно-материальное обеспечение:

Видео фильм «Контактная сварка »

Технические средства обучения:

(наименования и №№ схем, таблиц, слайдов, диафильмов и т.д.)

ПЛАН ЛЕКЦИИ:

Введение – до 5 мин.

Краткий обзор лекции №7

Основная часть – до 80 мин.

Контакторы. Регуляторы времени.

1-й учебный вопрос - до 40 мин.

Структурные схемы аппаратуры управления.

2-й учебный вопрос - до 40 мин.

Заключение – до 5 мин.

ТЕКСТ ЛЕКЦИИ.

Основная часть – Контакторы. Регуляторы времени.

1-й учебный вопрос: Структурные схемы аппаратуры управления. Контакторы.

Аппаратура управления точечных, рельефных и шовных машин состоит из блоков управления БУТ, БУД и БУВ, программного регулятора времени ПРВ, а также элементов сигнализации и контроля (на рис. 8.3 не показаны). Блок БУТ управляет работой контактора К,, включающего сварочный трансформатор машины М в электрическую сеть; блок БУД (БУВ) через Ф2 (обычно ЭПК) и ФЗ (обычно реле) управляет работой привода ПД (ПВ).

В современных точечных, рельефных и шовных машинах аппаратура, вырабатывающая сигналы управления (БУТ, БУД, БУВ), программный регулятор времени ПРВ и элементы питания электропневмоклапанов ЭПК (Ф2) привода давления ПД конструктивно объединяют в одном устройстве, называемом регулятором цикла сварки (серий РЦС, РВИ и др.) или станцией управления, которые выпускают как отдельно для комплектования машин, имеющих встроенный вентильный контактор и пневматический привод усилия сжатия деталей, так и совместно с вентильным контактором, если он не предусмотрен в машине. Такие регуляторы обеспечивают импульсное, синхрон ное с сетью включения вентилей контактора (узел синхронизации Сх, см. рис.), фазовое регулирование действующего значения сварочного тока (узел фазового регулирования ФР), заданную (БУТ, БУД и др.) и продолжительность мости от технологических требований в отдельных типах регуляторов встраивают узлы: автоматической стабилизации Н сварочного тока при колебаниях напряжения питающей сети и модуляции М переднего и заднего фронта импульса сварочного тока; предусматривают возможность чередования импульса и паузы между импульсами, возможность получения нескольких импульсов сварочного тока с различным действующим значением тока и регулируемой паузой между импульсами.

В блоке управления усилием сжатия деталей БУД и БУВ также можно выделить узлы стабилизации усилия СТ и программирования вращения роликов ПР.

Аппаратура управления машин стыковой сварки состоит из блоков управления сварочным током БУТ, приводом давления БУД и приводом перемещения подвижной плиты БУПП. В большинстве случаев в машинах стыковой сварки в качестве функциональной аппаратуры включения сварочного тока использован электромагнитный контактор K, что связано с широким применением однофазных машин переменного тока и с относительно большой продолжительностью tсв. Однако в ряде случаев, там, где необходимо фазовое регулирование тока в процессе сварки, электромагнитный контактор заменяют тиристорным.

Циклограммы процесса сварки реализуются программным регулятором времени ПРВ, который может быть выполнен в виде кулачкового механизма — командоаппарата или в виде электронных регуляторов типа РЦС, РВИ и др.

При стыковой сварке сопротивлением перемещение подвижной плиты носит преимущественно вспомогательный характер (не входит в циклограмму сварки) и осуществляется посредством ручного кнопочного управления РУП — Ф4 — ПП, минуя ПРВ. Таким же способом (через РУЗ) происходит зажатие деталей в губках машины.

Нагрев деталей (включение и выключение К), подача усилия Fсв и Fос и перемещение плиты при обжатии деталей выполняются по заданной программе ПРВ, соответственно через БУТ — К — СТр и БУД — Ф2 — ПД.

При стыковой сварке непрерывным оплавлением последнее связано с программным перемещением деталей и последующей осадкой Fос. Циклограмма этой сварки реализуется ПРВ, через БУТ —К — СТр, БУД — Ф2 — ПД и БУПП — Ф4 — ПП.

Для перемещения подвижной плиты и создания давления при стыковой сварке применяют пневмогидравлические поршневые или электромоторные приводы (см. гл. 5). В первом случае функциональная аппаратура Ф2, Ф4 представляет собой различного рода электро-пневмогидравлические золотниковые устройства, во втором — релейные системы.

Рассмотрим более подробно устройство, принцип работы и технические характеристики контакторов, включающих устройств и регуляторов цикла сварки.

Контакторы. Устанавливаемый в первичной обмотке сварочного трансформатора контактор служит для включения и выключения первичного тока трансформатора. В зависимости от назначения машины и требуемой надежности получаемых сварных соединений применяют электромагнитные или вентильные (преимущественно тиристорные пли игнитронные) контакторы.

Электромагнитный контактор представляет собой электромагнит, к которому притягивается якорь с укрепленными па нем подвижными контактами 1 в момент подачи тока в катушку 2 от блока управления током БУТ. При этом замыкается электрическая цепь машины и подается напряжение к первичной обмотке трансформатора СТр. При отключении катушки 2 якорь с подвижными контактами 1 быстро возвращается в исходное положение пружинами.

В подавляющем большинстве современных машин контактной сварки подключение сварочного трансформатора к электрической сети производится синхронно, т. е. в определенный момент по отношению к фазе питающего напряжения, с помощью тиристорных контакторов. Только в машинах большой мощности (коммутируемые токи более 1500 А) применяют игнитронные контакторы; при этом в цепях поджигания игнитронов устанавливают тиристоры без принудительного охлаждения.

Тиристорный контактор (рис. 8.6, а) состоит из двух тиристоров T1 и Т2, включенных встречно-параллельно. Анод каждого вентиля соединен с катодом другого вентиля, и эта группа включена последовательно с трансформатором СТр. Если полярность полуволны переменного напряжения такова, что напряжение линии А положительно относительно линии В, то проводить ток будет (при наличии управляющего сигнала) вентиль T1. При обратной полярности проводящим окажется вентиль Т2.

В вентильных контакторах применяют, как правило, импульсное управление вентилями, синхронизированное с частотой электрической сети. Для этой цели в цепях управления тиристоров Т1 и 72 устанавливают импульсный трансформатор Тр, питаемый от блока управления током БУТ однополярными симметричными импульсами частотой 100 Гц. Во вторичных обмотках (// и ///) трансформатора Тр формируются импульсы, которые одновременно подаются на управляющие электроды тиристоров. Открывается тиристор, у которого напряжение на аноде положительно по отношению к катоду. Резисторы R1 и R2 ограничивают управляющий ток, а диоды Д1 и Д2 отсекают отрицательные импульсы.

Промышленность выпускает тиристорные контакторы (работающие при напряжении сети 220 и 380 В) типа KТ-1, КТ-03, КТ-04, КТ-07, КТ-11 и КТ-12, отличающиеся по величине номинального тока (при ПВ 20 % и времени непрерывной работы не более 0,5 с) соответственно 250, 850, 1400, 480, 1000 и 1750 А. Контакторы имеют водяное охлаждение, за исключением КТ-07, и контрольное устройство (биметаллическое термореле), ограничивающее повышение температуры выше 60 °С, а также варисторы для защиты от возможных перенапряжений. Примерный расход охлаждающей воды составляет около 2 л/мин. Напряжение импульса управления колеблется в пределах 15—30 В, а ток управления 0,4—2 А. Характер включения контакторов (асинхронное или синхронное) зависит от устройства системы управления БУТ.

2-й учебный вопрос: Регуляторы времени.

Регуляторы цикла сварки. Регулятор предназначен для управления циклом сварки машины через функциональную аппаратуру: контактором, электропневмоклапанами, реле привода вращения роликов (непрерывное или шаговое вращение) или перемещения плиты и др.

В зависимости от технологических требований (выбранных циклограмм работы машины) применяют однопрограммные и многопрограммные регуляторы времени. Число позиций регуляторов обычно 3—8. Регуляторы работают с использованием аналогового или дискретно-цифрового принципа.

В однопрограммных регуляторах число позиций и порядок их выполнения (последовательность действия механизмов) всегда остаются без изменения. Регуляторы обеспечивают независимость регулировки длительности выдержек отдельных позиций.

В многопрограммных регуляторах можно (при соответствующей настройке) проводить сварочные циклы с различными вариантами изменения усилия на электродах или формы сварочного тока. Порядок следования интервалов и их число могут изменяться в зависимости от выбора программы. Отдельные позиции могут исключаться. Обычно в таком регуляторе имеется несколько параллельных ветвей управления, запускаемых от одной команды.

Принцип построения регуляторов зависит от циклограммы сварки. Любой регулятор состоит из п ячеек, соответствующих числу позиций, каждая из которых регулирует длительность одной операции и в конце ее вырабатывает сигнал на включение следующей операции. Высокая производительность машин контактной сварки . требует передачи команд от ячейки к ячейке посредством бесконтактных элементов. Исполнительную — функциональную аппаратуру в большинстве машин контактной сварки также выполняют на бесконтактных элементах.

Технические характеристики регуляторов серий РЦС и РВИ, а также некоторых типов (РВЭ-7, РВД-200), выпускавшихся ранее, приведены в табл. 8.1.

В качестве примера рассмотрим принципы построения и работу регуляторов цикла сварки типа РЦС-403 и серии РВИ. Регулятор РЦС-403 — однопрограммный, с аналоговым принципом регулирования длительности операций, выполнен на логических элементах серии «Логика-Т » . и обеспечивает:

1) последовательное включение (синхронно с частотой сети) четырех независимо регулируемых (в периодах напряжения сети) интервалов времени tсж, tсв, tпр, tп,, которые соответствуют позициям «Сжатие » , «Сварка » , «Проковка » , «Пауза » (элементы Т-330). Эти элементы отрабатывают и подают командные сигналы «Включение » и «Выключение » па функциональную аппаратуру К, ЭПК элементов привода точечной машины (СТр — сварочный трансформатор, ПД — пневмопривод) и, таким образом, обеспечивает программу времени ПРВ цикла точечной сварки (рис. 8.7, в);

Рис. 8.7. Регулятор цикла сварки (РЦС-403):

а ~ структурная схема; б — лицевая панель; в — циклограмма точечной сварки:

2) регулирование интервалов времени посредством ступенчатого изменения сопротивления резисторов R1 — R4, ручки которых (S1 — S4) выведены на лицевую панель регулятора (рис. 8.7, б). Время включения = RС, где R — сопротивление резистора; С — емкость, подключенная к выводам 2 и 6 элемента Т-303 (см. рис. 8.8, а);

1. Как видно из циклограммы, процесс управления состоит в своевременной подаче и снятии сварочного усилия и сварочного тока .

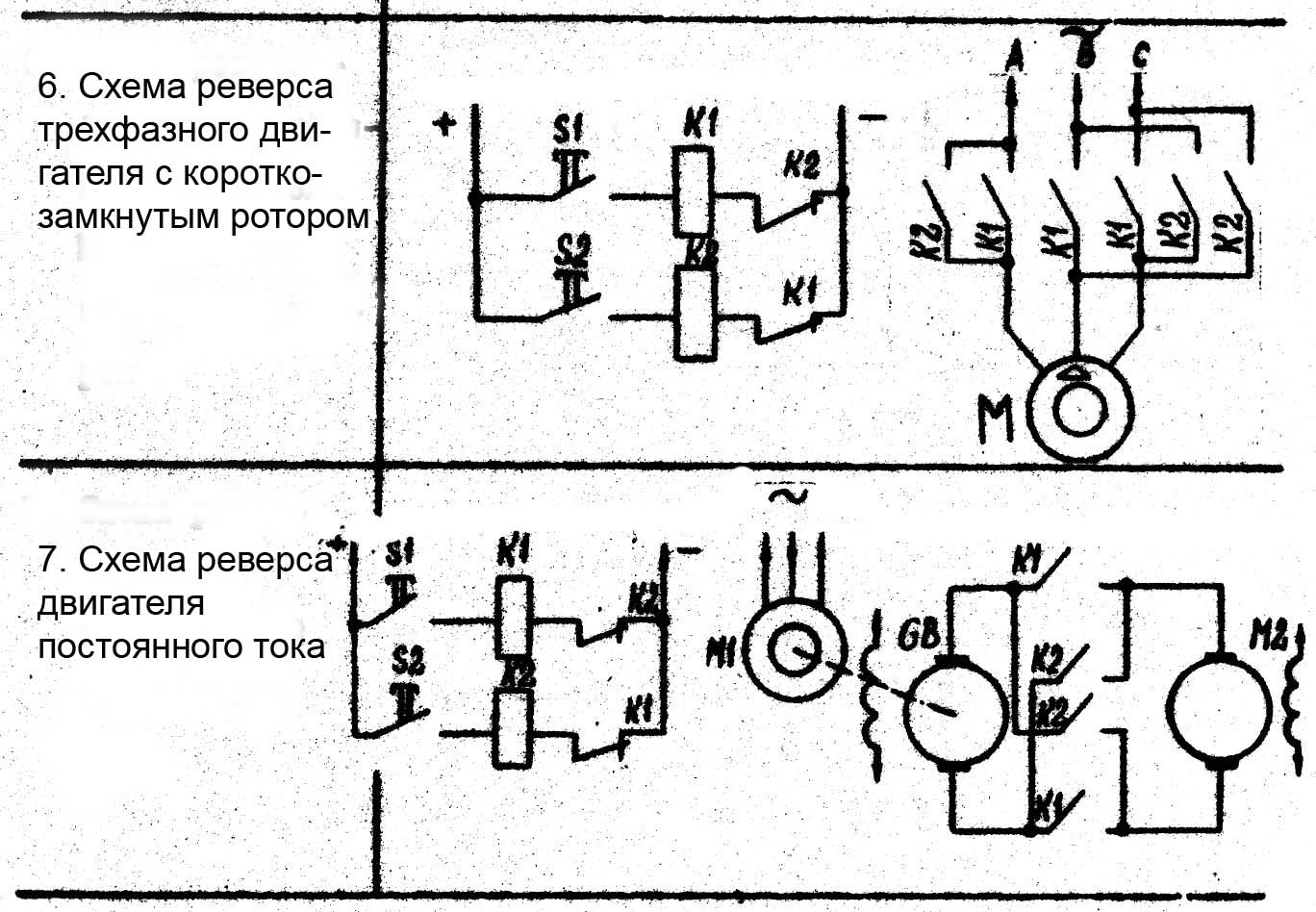

Примем в качестве исполнительного механизма для подачи сжатого воздуха в пневмоцилиндр электропневмоклапан К1, а для подачи тока – силовой контактор К2. Они легко компонуются с электрической схемой синтезируемого устройства. Токи питания катушки силового контактора велики, а контакты реле управления маломощны. Поэтому контактор К необходимо включать через промежуточное реле К3, имеющее мощные контакты (рисунок 8).

Таблица 2- Релейные схемы управления

Продолжение таблицы 2

Рисунок 10 –Схема управления циклом точечной контактной сварки

2. Из циклограммы (рисунок 11) видно, что К1 должен включаться в начале сварки или после окончания предыдущего цикла сварки, т.е. после окончания выдержки времени «Пауза». К1 должен отключаться после окончания выдержки времени «Проковка».

Силовой контактор К2, а значит и реле К3 должны включаться после окончания выдержки времени «Сжатие», а отключаться – после окончания выдержки времени «Сварка».

3. Для задания выдержек времени «Сжатие», «Сварка», «Проковка», «Пауза» выберем реле времени К5, К6, К7, К8 соответственно.

4. Электрический сигнал начала цикла сварки, как обычно, будем подавать нажатием кнопки «Пуск» S. Чтобы сварщику не пришлось держать кнопку во время цикла нажатой, а при этом цикл сварки продолжался, используя схему релейного элемента памяти на реле К4 (табл.7, п.4).

5. Возвращение (сброс) всей схемы в исходное состояние должно производиться по окончании цикла сварки. Датчиком, преобразующим фактор окончания цикла сварки в электрический сигнал, будет служить реле времени К8. По окончании выдержки времени «Пауза» контакты реле К8 меняют свое состояние на противоположное. Поставим в цепь питания всех реле устройства размыкающийся контакт К8. Размыкаясь, он отключит все реле и вернет схему в исходное состояние. При этом и реле К8 возвращается в исходное состояние. Контакт К8 вновь замыкается. Если педаль машины (кнопка S) остается нажатой, то К4 вновь включается, и цикл сварки повторяется.

Начавшийся цикл сварки прерывать посередине нет смысла. Кнопку «Стоп» в элемент памяти не ставим. Если кнопку S отпустить, то после окончания данного цикла сварки новый цикл не начнется. Таким образом, фактор, необходимости прекращения процесса простановки следующих друг за другом сварных точек преобразуется в электрический сигнал прекращения процесса сварки отпусканием кнопки S.

6. Так как выдержки времени «Сжатие», «Сварка», «Проковка», «Пауза» следуют друг за другом обязательно в приведенной последовательности, то примем схему последовательного включения реле К5-К8, которые реализуют эти выдержки времени.

Включение первого реле времени К5 будем производить по команде от элемента памяти. Сигналом на включение реле К5 будет являться включение контакта К4.2 реле К4. При этом запитывается катушка реле К5 и начинается отсчет выдержки времени «Сжатие». По окончании этого включится контакт К5.1 реле К5. Подается питание на катушку реле времени К6.

По истечении выдержки времени «Сварка» включится контакт К6.1 реле К6. Подается питание на реле К7.

По прохождении выдержки времени «Проковка» включится контакт К7.1 реле К7. Запитывается катушка реле К8.

После окончания времени «Пауза» разомкнется контакт К8 в цепи питания всех реле и произведется сброс схемы в сходное состояние.

7. Слаботочный электропневмоклапан К1 будем включать по сигналу начала нового цикла сварки. Преобразование фактора начала цикла в электрический сигнал будет производить все тот же датчик элемент памяти на реле К4. Его замыкающийся контакт К4.3 ставим последовательно в цепь питания К1. Отключать К1 будем после окончания проковки, т.е. после срабатывания реле времени К7. Для этого в цепь питания К1 устанавливаем размыкающийся контакт К7.2 реле К7. При включении К7 контакт К7.2 будет размыкаться и электропневмоклапан К1 отключаться.

Включение К3 будем производить замыкающимся контактом К5.2 реле К5, а отключение – размыкающимся контактом К6.2 реле К6.

З а д а н и е

Составить следующие релейные схемы управления:

1. Циклом полуавтоматической сварки в защитном газе (рисунок 9 и пояснения к нему ).

2. Включения автомата для дуговой сварки плавлением.

В процессе подготовки автомата к работе используются настроечные кнопки S1 «Вверх» и S2 «Вниз», управляющие движением проволоки соответственно вверх м вниз. Проволока утыкается в изделие. После этого нажимается кнопка S3 «Пуск». При этом в зону сварки подается напряжение. Сварочная проволока поднимается. Возбуждается дуга. По достижении напряжения дуги требуемого значения приходит реверс двигателя подачи проволоки и она начинает подаваться вниз. Начинается сварка. Процесс сварки заканчивается нажатием кнопки S4 «Стоп».

Схема реверсирования трехфазного двигателя с короткозамкнутым ротором для подачи проволоки приведена в табл.7, п.6.

3. Включения и отключения автомата для дуговой сварки.

Схема включения автомата для сварки плавлением дорабатывается для обеспечения заварки кратера в конце процесса сварки. Для этого необходимо обеспечить выдержку времени между моментами прекращения подачи проволоки и сварочного тока.

4. Тележкой сварочного трактора при многопроходной сварке.

Управление может осуществляться полуавтоматически и автоматически:

- полуавтоматический режим:

- автоматический режим:

Кнопкой S1 включается подача тележки вперед. При движении тележка нажимает на установленный в конце шва путевой выключатель К1. Он имеет два контакта – размыкающий К1.1 и замыкающий К1.2. С их помощью производится реверсирование двигателя подачи тележки. Дойдя до другого конца шва, тележка нажимает на другой путевой выключатель К2, подобный К1. Двигатель тележки М2 реверсируется. И т.д. вплоть до сброса схемы нажатием кнопки S3.

Схема реверсирования однофазного двигателя тележки приведена в табл.7,п.7. М1 обозначен вспомогательный двигатель привода якоря генератора . Во время работы автомата М1 включен, и на клеммах якоря имеется постоянное напряжение.

Читайте также: