Ремонт ручного сварочного экструдера

Обновлено: 04.10.2024

Все оригинальные детали и узлы ручных сварочных экструдеров MUNSCH производятся на заводе MUNSCH в городе Ransbach-Baumbach, Westerwald (Германия). Там же производится сборка, с использованием стандартных комплектующих только производства Германии. Перед отгрузкой каждый экструдер проходит жесткую проверку качества и работоспособности.

Обладая целым рядом общих достоинств экструдеров MUNSCH, экструдеры с коллекторным двигателем привода шнека имеют определенные преимущества и недостатки по сравнению с асинхронным двигателем.

При выборе сварочного экструдера MUNSCH следует определиться со следующими принципиальными характеристиками экструдера:

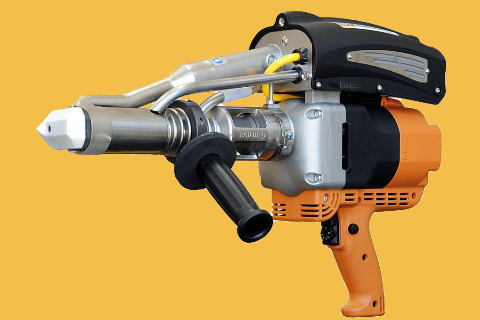

Каталог сварочных экструдеров MUNSCH с коллекторным двигателем:

Общие достоинства сварочных экструдеров MUNSCH:

- Асинхронный электродвигатель нагнетателя воздуха, долговечный и необслуживаемый;

- Фланцевое крепление экструзионной камеры к приводу, которое при производстве или ремонте экструдера позволяет исключить любые перекосы и увеличить срок службы подшипников;

- Маслонаполненный редуктор привода шнека – долговечный и бесшумный;

- Блокировки «холодного пуска», не позволяющие включить привод, пока экструдер не выйдет на рабочий температурный режим;

- Аналоговые контроллеры температуры (на моделях с совмещенным терморегулятором для воздуха и материала) не включают-выключают нагреватели, а обеспечивают PID-регулирование, т.е. подбирают оптимальное напряжение питания нагревателей;

- Интеллектуальный контроллер (на моделях с раздельным терморегулятором для воздуха и материала) не только обеспечивает PID-регулирование, но и предлагает максимально удобную для оператора логику работы;

- Шнековая (а не плунжерная) конструкция экструзионной камеры на всех моделях; такая конструкция нетребовательна к погрешностям диаметра и формы сварочного прутка и обеспечивает однородную массу расплава;

- Система подачи прутка имеет только одно отверстие, допускает значительные отклонения от номинального диаметра прутка, не позволяет одновременную подачу двух прутков (защита от дурака), исключает закручивание прутка;

- Электронная защита двигателя по превышению нагрузки.

В отличие от асинхронного, коллекторный двигатель не нуждается в отдельном громоздком блоке управления для регулировки оборотов. Однако имеет графитовые щетки, трущиеся о контакты коллектора.

- Экструдер с коллекторным двигателем привода дешевле аналогичного экструдера с асинхронным двигателем примерно на стоимость частотного регулятора.

- Экструдер с коллекторным двигателем удобен для полевых условий, даже для сварки гидроизоляционных покрытий внахлест длинными швами, поскольку за ним не нужно тащить тяжелый частотный регулятор.

- Коллекторный двигатель имеет ресурс в разы меньше, чем асинхронный. Для разных моделей экструдеров и по разным оценкам этот ресурс составляет 300-1200 рабочих часов. После выработки ресурса двигатель поддается восстановительному ремонту.

- Коллекторный двигатель рассчитан на повторно-кратковременный, а не постоянный режим работы. Продолжительность непрерывной работы зависит от оборотов, нагрузки и температуры воздуха и составляет 15-30 мин, после чего необходим перерыв 5-15 мин.

Ручные сварочные экструдеры с максимальной производительностью 2,2-3,5 кг/ч.

Присадочный материал – полипропилен (ПП), полиэтилен (ПЭ), поливинилиденфторид (ПВДФ) в форме прутка Ø3 или 4 мм.

Рекомендуются для сварки листов толщиной 7-26 мм и пленок от 1,0 мм.

Совмещенный нагрев воздуха и экструзионной камеры с аналоговым регулятором температуры и производительности.

Сварочный башмак с соплом предварительного нагрева вращается на 360º.

Подача воздуха от встроенного термофена.

Ручные сварочные экструдеры с максимальной производительностью 2,2-3,5 кг/ч.

Присадочный материал – полипропилен (ПП), полиэтилен (ПЭ), поливинилиденфторид (ПВДФ) в форме прутка Ø3 или 4 мм.

Рекомендуются для сварки листов толщиной 7-26 мм и пленок от 1,0 мм.

Раздельный нагрев воздуха и экструзионной камеры с интеллектуальным контроллером режимов работы.

Подача воздуха от встроенного термофена.

Форум о полимерах ПластЭксперт

Крупнейшая независимая площадка для обсуждения вопросов производства и переработки пластмасс и эластомеров различными способами. Рекомендации ведущих специалистов.

Отремонтировать голову на плоскощелевом экструдере

- Литьевые, пневмовакуумформовочные и выдувные формы, экструзионный инструмент. Материалы, компоненты, конструкции, моделирование, горячеканальные системы и т.п.

- Injection molds, exrtusion dies, molds for thermoforming and blow molding. Materials, components, designs, 3D models, prototypes, hot-runner systems.

Отремонтировать голову на плоскощелевом экструдере

Добрый день! Подскажите пожалуйста где можно оремонтировать голову на плоскощелевом экструдере. Хрома совсем нет. Может у кого есть контакты хороших ремонтников.

Спасибо, вроде что-то нашел в г. Королеве. Я думал может кто-то сталкивался с такой проблемой и подскажет. Я просто знаю человека, который шнек эже третий раз на ремонт возит, он заплатил деньги, а шнек после 1месяца садиться. В итоге он купил новый и доволен. Вот я и боюсь так же попасть. Думал здесь, на сайте услышать рекомендации или отзывы. Ремонт не дешевый , от 100₽.

Я даже и не знаю! Парень который разбирал , сказал, что он на метровом разбирал и там была хромированная. Вот я и решил, что и здесь должен быть хром. А что бывают без хрома? Мне вот тоже один человек фото фильеры скинул, там как бы все блестит, но он сказал, что она не хромированная, а просто отполирована.

Судя по фото, она и не должна быть хромированная. Нужно хорошо отполировать, убрать все перепады на стыках, проверить, нет ли сеток розгара и вперед. При полировке будьте осторожны в местах смыкания, не заведите радиусы на краях.

Спасибо Вам за совет. Завтра хотел снимать и везти на хромирование. Но теперь не буду торопиться, сначала надо показать какому-нибудь мастеру. Что такое сетки разгара? Отзовитесь кто-нибудь в Москве или области, кому можно привезти на диагностику.( не бесплатно) Или может кто поделиться контактами.

РАЗГАРНЫЕ ТРЕЩИНЫ (сетка разгара, трещины разгара) - глухие трещины, образующиеся на поверхности металлической оснастки (пресс-форм, кокилей, центробежных изложниц) в результате термических напряжений от циклического соприкосновения с заливаемым сплавом. Разгарные трещины ухудшают качество поверхности отливок и снижают стойкость оснастки.

Здравствуйте. Сегодня разобрали и осмотрели голову, мне посоветовали отдать ее на шлифовку с последующей полировкой. Сказали что работать будет и без хрома , главное, чтобы плоскость была ровная. На фирме мне объяснили, что головы бывают двух видов: 1 нержавейка, которая не хромируется, а просто полируется. 2 металлическая, она уже хромируется. У меня металлическая. Может кто поможет советом?!

Шлифуйте (если совсем уже побито глубоко), полируйте и работайте себе. Пятнадцать лет не паримся никакими хромами. Раз в три года приводим в порядок поверхность и дальше шпарим. ПС, ПП

Бронницкий инструментальный, Полиформ, Туламашзавод. Своей гальваники нет, все возят.

Предварительная мехобработка - обязательно. если есть раковины - придется заваривать и плоскость выводить.

Если решите хромировать - не увлекайтесь с толщиной 50-60 максимум, если больше сделать, будет кусками отваливаться, сетка сразу пойдет.

Хромируют как правило в 2 слоя (молочный+твердый).

на стрейче обязательно хромируется. поищите организации которые занимаются хромировкой и будет вам счастье, благо их полно. раньше занимался этим, сейчас не до этого..

2. На этой же плите вверх вешалки,где переход закругления на прямую плоскость имеет ямку, на мой взгляд сделанную шлифовальным кругом болгарки а на другой стороне плиты ровно, т.е. на чясти головы, со стороны регулировочных болтов. Влияет это или не влияет на равномерность движения расплава я не знаю? , или это застойная зона?, убирать его или не обязательно?

3. Переход шейки в вешалку, обработка на одной половине не равномерная, на другой вроде бы пойдёт, но естественно в этом случае нет симметрии.

Может быть эти вещи, кроме раковин, не оказывают на качество движения расплава внутри фильеры, я точно не знаю,, но когда запускали пленку, шла разнотолщинность, которая не поддавалась регулировке задними регулировочными болтами, это мне после вскрытия головы стало понятно, в первую очередь из - за отсутствие хрома, а местами и полного отсутствия, поэтому и кромка с правой стороны толком и не выходила, выводили воздушным кристализатором кромки, и ещё шла пульсация пленки, как будто не равномерность подачи сырья, все остальные факторы были исключены такие как сырье, температурный режим, термопара, ремни, вода, амперметр, барабан, парафин, прижим.

Возможно это из - за отсутствия хрома на шейке, из - за повышенной агдезии п/э к метталлу, сырье прилипло, зацепилось, продолжением подачи шнеком с увеличеним давления отцеплялось, и так постоянно, бесконечно.

4. Какой должен быть размер зазора щели?, мы промерили он разный, правда мы проверяли при смыкании после разборки на холодную.

Какой должен быть размер щели мы сами пока не знаем. Разнотолщинность может быть как следствие неравномерного покрытия хромом так и шлифовки, говорят должно быть 0,3 ? или 0,4-0,8?, но это я считаю очень важно. кто знает, может подскажет?

5. Нужна ли сдесь термообработка металла плит для снятия напряжений в структуре металла перед полировкой формообразующей поверности для покрытия хромом?

Здесь я постарался, в основном описать поподробней вопросы мехобработки, с хромом более менее у нас есть понимание, от 30-50мкм, но я так понимаю, расчетным способом должно быть так, толщина зазора при смыкании двух плит, пусть 0,3, минус толщина хрома = в сотках или десятках шлифовка щеки щели?, может я ошибаюсь?

Надеюсь, zLOy_lamer и Maks42 отзовутся ,вроде они доки в этих вопросах.

Спасибо Всем за отзывы!

Vitan не спеши, судя по фото, вроде бы Вам оставили раковины, хром повторяет качество покрытия металла, если это так, будет выкидыаание денег на ветер, на пленке будет раздир, а в лучшем случае нагар. Это моё Имхо. Извени, эсли это не так.

Нет, все нормально, это я ее сфотографировал в смазке. Там нанесено покрытие антикорозийное. Смотрел без смазки все блестит.

отсутствие хрома на шейке может сказаться только при экструзии двух и более слойной пленки, т.к. потоки будут идти с разной скоростью и по факту по полотну пленки будет распределение слоев неравномерным. отсутсвие хрома на "вешалке" уже более серьезная проблема, тут уже возможны и пульсации при выходе расплава. Также желательно проверить симетричность обеих половинок, взять кальку или другой полупрозрачный листовой материал, наложить на одну полуформу, за базу взять штифты, отрисовать по форме "вешалку", после приложить к другой полуформе и проверить совпадение рисунка "вешалки", если будет несовпадение получится типа ступеньки которая также сильно влияет на пульсацию расплава при выходе его через щель.

По толщине покрытия вы правильно считаете, толщина должна быть 20-50мкм, оптимальное 35мкм, равномерность нанесения хрома будет зависеть от качества изготовленного электрода для хромировки, чем точнее будет электрод, тем меньше будет гулять толщина нанесенного хрома.

по ширине щели однозначного ответа нет, все работают на разных зазорах, у меня одна линия работала при ширине 0,3-0,35мм, другая 0,4-0,45мм и третья около 0,7мм, на это влияет множество факторов и подбирается зазор экспериментально. Я обычно ставил перед запуском примерно 0,5мм и исходил из поведения расплава. На других производствах тоже все по разному кто-то работает при ширине зазора в 1мм, а кто-то и при 0,25мм, повторюсь, здесь влияет множество факторов касаемо каждой отдельной линии.

отсутствие хрома по краям фильеры также сильно влияет на кромку, она начинает сильно гулять по ширине, та же самая пульсация расплава налицо, отсюда постоянные обрывы кромки.

по термообработке фильеры сказать ничего не могу, не пробовал, т.к. при отрицательном результате может выйти из строя вся фильера, такой риск на себя я не брал, да и целесообразности этого как то не вижу, может и ошибаюсь.

при хромировании надо помнить главное - какого качества будет поверхность при подготовке к хромированию, такого качества будет и хром, он, как тут правильно заметили, полностью повторяет хромируемую поверхность.

последовательность проста: доводка геометрии фильеры(если есть отклонения), полировка, хромировка и снова полировка уже хромированной поверхности. Повторюсь, качество изготовления электрода очень сильно влияет на качество слоя хромирования.

как то так.

Ремонт сварочного экструдера

Сварочный экструдер играет важную роль в надежной сварке полимерных труб. В свой области оборудование считается самым производительным и качественным, позволяя получить быструю и качественную работу. Чтобы агрегат служил долго, нужно выполнять своевременное техобслуживание и ремонт в специализированном сервисном центре.

Настройка экструдера перед сваркой

Чтобы обезопасить сварочный процесс, нужно обеспечить максимальную продуктивность работы агрегата и предотвратить необходимость преждевременного ремонта сварочного агрегата, перед работой нужно выполнить его настройку. После установки агрегата на подставку нужно включить дисплей горячего воздуха, который позволяет нагреть сварочный башмак и сопла предварительного нагрева. Башмак нагревается до процесса сварки, иначе он будет ухудшать качество соединения. Если агрегат функционирует при внешней подаче воздуха, нужно включить компрессор и проконтролировать давление и затраты воздуха. Затем необходимо включить экструдер в сеть и выполнить несколько шагов по настройке отдельных показателей сварки.

Настройка температуры

При работе агрегата важно настроить температуру двух главных сред:

Температурный режим в различных экструдерах настраивается с помощью совмещенного, раздельного или интеллектуального контроллеров. Их вид играет большую роль, если выполняется ремонт сварочного агрегата.

Настройка производительности

Перед работой нужно задать производительность агрегата. Если размер шва в два раза меньше максимальной для такого экструдера, нужно установить производительность 50%. При регулировки производительности необходимо полагаться на оптимальную глубину прогрева поверхностей и скорость движения экструдера. Такие показатели нужно соизмерить друг с другом, так как они взаимосвязаны: при росте скорости движения может снизиться глубина прогрева, а это может спровоцировать появление дефектов при сварке.

Блокировка холодного включения

Включение привода экструдера до нагрева присадки до текущего состояния приводит к перегрузке редуктора. Более того, попытка сваривания плохо размягченных материалов приводит к порче труб. Чтобы ремонт сварочного экструдера в Санкт-Петербурге не понадобился долгое время, нужно каждый раз при включении агрегата подождать разблокировки холодного включения.

Услуги

Более того, мы осуществляем следующие типы обслуживания:

- Диагностика экструдеров.

- Аттестация и проверка технических показателей.

- Плановое сервисное обслуживание техники.

Достоинства нашего сервисного центра

Выполняя комплексный подход к работе с полимерными трубопроводами в СПБ, мы предоставляем новые технологии в этой области. Если вы доверяете нам ремонт экструдеров, то получаете следующие выгодные преимущества:

- Оперативность проведения работ.

- Качественный ремонт с гарантией.

- Возможность временной замены техники при длительном ремонте.

- Применение оригинальных запчастей.

- Профессионализм и опыт наших мастеров.

- Гибкий подход к каждому клиенту.

Оставьте заявку на сайте, и наши менеджеры ответят на любой ваш вопрос.

Доверьте ремонт сварочного экструдера в СПб профессионалам, мы качественно отремонтируем ваше устройство в Санкт-Петербурге.

1 Принцип сварки и устройство оборудования

Экструзионная сварка применяется для сварки листов, профилей и пленок из пластмасс - полиэтилена, полипропилена, реже ПВХ или ПВДФ, еще реже из других термопластов. Для монтажа напорных трубопроводов из термопластов экструзионная сварка неприменима по одной причине – при стыковом расположении свариваемых изделий (труб, листов или пр.) прочность сварного экструзионного соединения не превышает 80% от прочности исходных изделий.

1.2 Общие требования

Так же как и для любой другой технологии сварки пластмасс, для сварки экструдером действуют общие требования:

- Сваривать следует только изделия из одинаковых термопластов. Важнейшими показателями «одинаковости» являются химический состав, плотность и показатель текучести расплава. При сварке экструдером те же требования предъявляются к присадочному материалу.

Замечание: Если показатель текучести расплава (ПТР) свариваемых деталей отличаются, то присадочный материал следует по возможности выбирать таким образом, чтобы его ПТР был средним между ПТР свариваемых деталей.

- Свариваемые поверхности должны быть чистыми. При экструзионной сварке это требование настолько жесткое, что свариваемые поверхности должны быть механически очищены даже от тончайшего слоя окислившегося материала не более чем за 20 мин до начала сварки. Это связано с тем, что технология экструзионной сварки создает сравнительно небольшое течение и перемешивание материала в зоне сварки.

1.3 Главная идея

Технология сварки экструдером была изначально разработана для сварки сравнительно толстостенных деталей. По сравнению с технологией сварки горячим воздухом с применением присадочного материала (прутка), сварка экструдером обеспечивает следующие преимущества:

- Позволяет сварить толстостенные детали за один проход;

- Увеличивает скорость сварки;

- Уменьшает влияние человеческого фактора на качество сварного шва.

В принципе, экструзионная сварка двух деталей заключается в следующем:

- Свариваемые поверхности – специально подготовленная сварочная канавка (рис.1) или угол между листами (рис.2) или поверхность пленки, уложенной внахлест (рис.3). Свариваемые поверхности предварительно нагреваются до температуры пластификации горячим воздухом, выходящим из сопла предварительного нагрева сварочного экструдера. В случае стационарных цеховых сварочных экструдеров поверхности могут нагреваться тепловым излучением.

- Одновременно с этим присадочный материал в форме прутка или гранул подается в экструдер, нагревается до вязко-текучего состояния и перемешивается шнеком экструдера до достижения гомогенной (однородной) массы.

- Вязко-текучий присадочный материал выдавливается из сварочного экструдера и подается в зону сварки через т.н. сварочный башмак.

- Давление, необходимое для экструзионной сварки, прикладывается через присадочный материал – сварочным башмаком. В случае стационарных цеховых сварочных экструдеров сварочное давление на присадочный материал может сообщаться отдельными приспособлениями.

| Рис. 1 Шов V-типа | Рис. 2 Шов K-типа | Рис. 3 Шов F-типа |

1.5 Схема работы сварочного экструдера

Поскольку зона сварки обязательно должна быть нагрета перед впрыскиванием присадочного материала, сварочный экструдер снабжен нагревателем воздуха. Горячий воздух подается в зону сварки через т.н. «сопло предварительного нагрева» и нагревает свариваемые поверхности до вязко-текучего состояния. Температура горячего воздуха регулируется специальным контроллером.

Нагреватель воздуха может быть в форме термофена, т.е. иметь встроенный нагнетатель воздуха. Как вариант, экструдер может быть рассчитан на внешнюю подачу воздуха – от компрессора или пневмосети предприятия.

Если речь идет о сварочном экструдере шнекового типа (Рис.4), то присадочный материал в форме сварочного прутка или гранул подается в шнековую (экструзионную) камеру.

Вращение шнека обеспечивается электроприводом, в качестве которого часто используют обычную ручную дрель. С учетом того, что нормальная продолжительность работы экструдера больше, чем у дрели, на качественных экструдерах используются модифицированные электромоторы, рассчитанные на продолжительный режим работы и имеющие больший ресурс.

Проходя через экструдер, присадочный материал постепенно нагревается и перемешивается до состояния однородной массы. Нагрев материала обеспечивается электронагревателями, расположенными вокруг экструзионной камеры. Температура электронагревателей регулируется специальным контроллером.

Как вариант, в более простых и дешевых моделях экструдеров нагрев экструзионой камеры может производиться горячим воздухом, который проходит через полость вокруг экструзионной камеры и только после этого подается в зону сварки. В этом случае температура нагрева присадочного материала «привязана» к температуре горячего воздуха.

Расплавленный присадочный материал подается в зону сварки через т.н. сварочный башмак.

| Рис. 4 Схема работы сварочного экструдера шнекового типа | Рис. 5 Схема работы сварочного экструдера плунжерного типа |

В сварочных экструдерах плунжерного типа (рис.5) используется упрощенная схема продвижения присадочного материала через зону нагрева.

Материал в виде сварочного прутка подается на профильные вальцы, которые с усилием вводят его в цилиндрическое отверстие зоны нагрева. Электронагреватели, расположенные вокруг зоны нагрева, постепенно нагревают пруток до вязко-текучего состояния. Таким образом, задняя твердая часть прутка служит поршнем для передней пластифицированной части.

Сварочные экструдеры плунжерного типа отличаются меньшей производительностью. Компактность и небольшой вес позволяют использовать такой экструдер в труднодоступных местах. К недостаткам плунжерных экструдеров следует отнести их высокую требовательность к диаметру и идеально круглой форме сварочного прутка. А подача присадочного материала в форме гранул здесь вообще невозможна.

Нагретый присадочный материал из сварочного экструдера плунжерного типа, так же как и из шнекового экструдера, подается в зону сварки через сварочный башмак.

Форма рабочей поверхности сварочного башмака соответствует форме свариваемых поверхностей. В передней части башмака имеется специальный «нос», ограничивающий выдавливание присадочного материала вперед по направлению сварки.

Давление присадочного материала на «нос» сварочного башмака обеспечивает движение сварочного экструдера в направлении прокладки сварного шва. Скорость движения сварочного экструдера, таким образом, определяется производительностью экструдера и площадью сечения сварного шва.

1.6 Свариваемые материалы

Экструзионной сваркой наиболее часто свариваются изделия из ПНД, ПП или др. термопластов 1-й группы, у которых разница между температурой вязко-текучего состояния и температурой начала термодеструкции составляет более 50ºС. Это означает, что даже значительный перегрев материала (на 30-40ºС) не может серьезно повредить материал.

Термопласты 2-й группы, как ПВДФ и особенно ПВХ, отличаются неприятной особенностью – температура термодеструкции материала не намного превышает температуру пластификации. Поэтому при сварке ПВДФ особые требования предъявляются к точности работы системы нагрева материала (экструзионной камеры). А для сварки ПВХ, кроме того, используется сварочный экструдер со шнеком специальной формы, который более тщательно перемешивает материал в процессе его расплавления, не допуская локального перегрева.

Температурная неустойчивость термопластов 2-й группы, кроме того, накладывает дополнительные ограничения на технологию экструзионной сварки – в частности, экструдер не должен выключаться и вновь включаться в процессе сварки, не должен надолго оставляться в режиме ожидания и т.п.

Другая неприятность, связанная с ПВХ – это его абразивность и высокая химическая активность при нагреве. Это предъявляет особые требования к стойкости материалов экструзионной камеры и шнека.

Читайте также: