Ремонт сваркой и износостойкой наплавкой пятника рам грузовых вагонов

Обновлено: 20.09.2024

7.1.1 Ремонт элементов кузова полувагона сваркой, производится в соответствии с Инструкцией по сварке и наплавке при ремонте грузовых вагонов [32] и ГОСТ – 12.3.003.

7.1.2 Прогибы верхней обвязки без усиления накладками устраняют правкой. Допускается оставлять без ремонта прогиб верхней обвязки не более 10 мм на 1 м длины между стойками.

7.1.3 Трещину или излом верхней обвязки устраняют сваркой с последующей постановкой накладок или вставок. После ремонта, при замене частей верхней обвязки, допускается не более одного стыка между смежными стойками, но не более 3-х на одной стене полувагона.

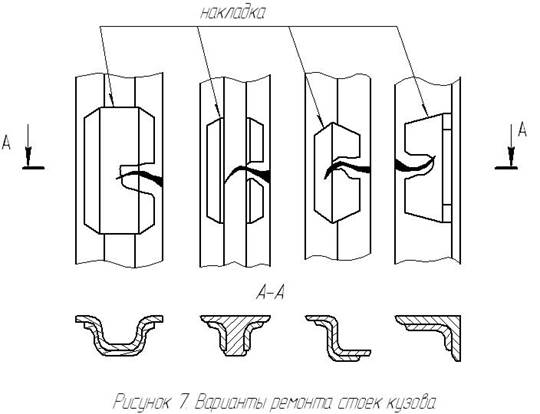

7.1.4 Допускается оставлять без ремонта местные вмятины, не имеющие трещин на стойках кузова омегообразного профиля глубиной не более 30 мм. При глубине, более указанной, разрешается ставить накладки.

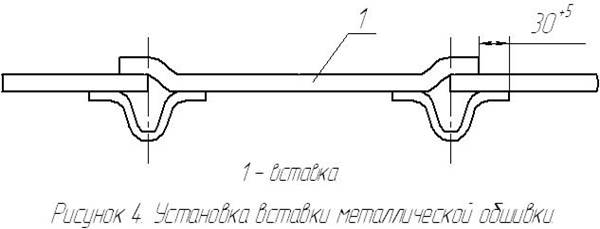

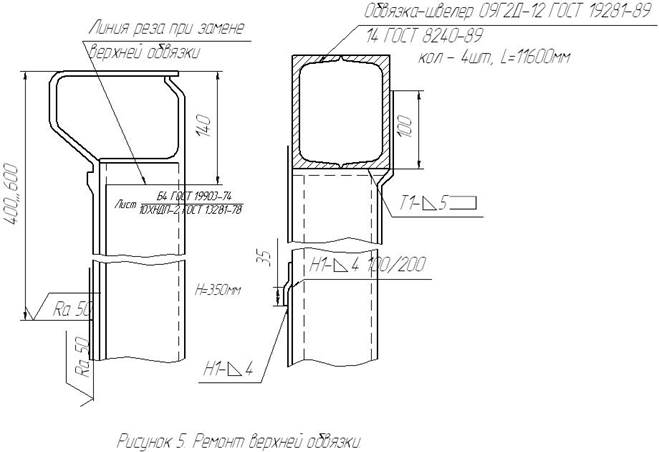

7.1.5 При одновременном вертикальном изгибе верхней и нижней обвязок кузова сверх установленных допусков, (более 10 мм на 1 м длины или более 25 мм на всю длину стены) металлическую обшивку по стойкам на высоту прогиба срезают, выправляют обвязки и устанавливают новую вставку согласно рисунка 4 металлической обшивки с последующей ее приваркой катетом сварочного шва 5 мм. Допускается полная замена верхней обвязки согласно рисунка 5.

7.1.6 Разрешается вырезка части обшивки, имеющей, вмятины, площадью не более 1 м², с последующей приваркой двусторонним швом накладки или вставки.

Трещины, пробоины, вырывы, поврежденные коррозией участки обшивки ремонтируют постановкой накладок с внутренней стороны площадью не более 0,3 м².

7.1.7 Нижнюю обвязку полувагона, имеющую коррозионные повреждения более 1/3 толщины элемента, но не более 1/2 толщины на длине люкового проема, длиной не более 1/3 люкового проема ремонтируют сваркой с последующим усилением односторонними плоскими накладками, перекрывающими поврежденные места не менее 50мм на сторону. Таким способом разрешается ремонтировать нижнюю обвязку по всей длине вагона. При коррозионных повреждениях более 1/2 толщины элемента на длине люкового проема произвести замену поврежденного участка с расположением стыка на расстоянии не менее 300мм от стойки кузова.

При ремонте нижней обвязки в месте установки и приварки накладки разрешается вырезать часть нижней кромки металлической обшивки на длину устанавливаемой накладки. Трещины нижней обвязки длинной более 100 мм и менее 200 мм ремонтируют путем вырезки полки, с установкой вставки горизонтальной полки и постановкой усиливающей накладки. Допускается перекрывать трещины одной накладкой, если расстояние между ними менее 150 мм. Накладка дополнительно крепиться электрозаклепками в количестве не менее двух. Вырывы и прорезы на горизонтальной полке нижней обвязки допускается ремонтировать постановкой вставки длиной не более 500мм с установкой плоской усиливающей накладки. Вырывы на горизонтальной полке допускается ремонтировать вставкой в количестве не более двух штук с установкой накладки и обваркой сплошным швом. Поперечные швы не допускаются.

7.1.8 При наличии на штампованной стойке омегообразного сечения одного из дефектов: излома, трещины, выходящей на вертикальные стенки, коррозии более 1/3 толщины или подреза полок стойки более 20 мм и расположении поврежденного места на расстояний менее 300 мм от верхней кромки нижней обвязки кузова, разрешается ремонтировать стойку на месте, путем постановки новой части стойки на высоту не менее 300 мм от верхней кромки нижней обвязки. При этом стойку соединяют с новой частью односторонним сварным швом с приваркой усиливающей накладки толщиной 6 мм, перекрывающий сварной шов не менее 50 мм на сторону с последующей обваркой накладки по всему периметру.

|

|

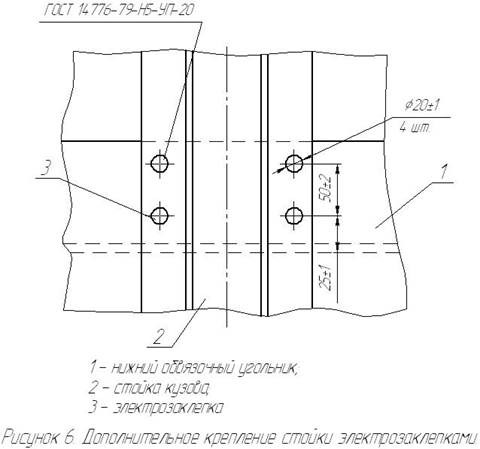

Нижнюю часть стойки, приваренную к нижней обвязке дополнительно крепят электрозаклепками диаметром 20 ±1 мм согласно рисунка 6.

7.1.9 При коррозии менее 1/3 толщины полок их ремонтируют постановкой усиливающей накладки согласно рисунка 7. При подрезе полок сваркой до 10 мм разделывают швы с последующей приваркой стоек. При подрезе полок сваркой более 10мм, но не более 20мм, сварочные швы разделывают, стойки приваривают с последующей приваркой усиливающих уголковых накладок с той и другой стороны стойки. Накладка должна перекрывать расстояние от краев подреза не менее 30 мм с плавным переходом к краю полки. Ремонтировать таким способом две рядом стоящие стойки на вагоне - запрещается.

7.1.10 Если трещина на стойке гнутого профиля не переходит на вертикальную стенку, трещину разрешается заваривать с последующей постановкой уголковой накладки. Таким образом, устраняют трещины на обеих горизонтальных полках стойки.

Вырывы на горизонтальной полке стойки кузова гнутого профиля ремонтировать постановкой вставки и усиливающей уголковой накладки. Допускается ремонтировать таким образом вырывы на обеих горизонтальных полках стойки.

7.1.11 Вновь устанавливаемые на вагон промежуточные стойки соединяют с промежуточными балками рамы с помощью накладок. Нижнюю часть стойки, приваренную к нижней обвязке, дополнительно крепят двумя электрозаклепками с каждой стороны, диаметром 20 ± 1 мм согласно рисунка 6.

7.1.12 При установке новой стойки кузова, её приваривают одно-

сторонним сварным швом к верхней обвязке. При этом усиление верхней

обвязки снимают с последующим его восстановлением.

7.1.13 Трещины в металлической обшивке длиной до 100мм заваривают без постановки усиливающей накладки. Местные прожоги листа металлической обшивки устраняют сваркой.

|

|

Все трещины длиной более 100мм заваривают с последующей постановкой усиливающей накладки толщиной 4мм с внутренней стороны кузова с обваркой ее по периметру. При этом усиливающая накладка должна перекрывать трещину не менее 30 мм с каждой стороны. В одном пролете разрешается заваривать не более двух таких трещин с расстоянием между ними не менее 1000 мм. Таким способом устраняют продольные прожоги, образовавшиеся на металлической обшивке при срезке элементов боковой стены. Допускается использовать для нескольких трещин одну накладку, площадь которой не должна превышать 0,3м².

7.1.14 При пробоине в металлической обшивке на выправленные кромки устанавливают усиливающую накладку толщиной 4мм с обваркой с наружной стороны сплошным швом, а с внутренней стороны прерывистым

сварным швом. Лучевые трещины от пробоины не допускаются, при ремонте обшивки их следует вырезать и установить накладку с внутренней стороны, перекрывающую дефектное место не менее чем на 30мм, обварить по периметру сплошным швом.

7.1.15 Коррозионные повреждения металлической обшивки допускаются не более 1мм толщины листа. При повреждении более 1мм толщины металла обшивку ремонтируют постановкой накладок толщиной 4мм, перекрывающих дефектное место не менее чем на 50мм на сторону от линии реза металла. Накладки должны соответствовать профилю обшивки и привариваться внутри по всему периметру с катетом сварного шва 4мм. Заварка пробоин, поврежденных коррозией участков обшивки с постановкой вставок при условии, что на одном пролете их будет не более трех и не более 50% площади листа. Если более 50% площади листа, между смежными стойками лист полностью заменяют с приваркой его к верхней и нижней обвязкам и к стойкам.

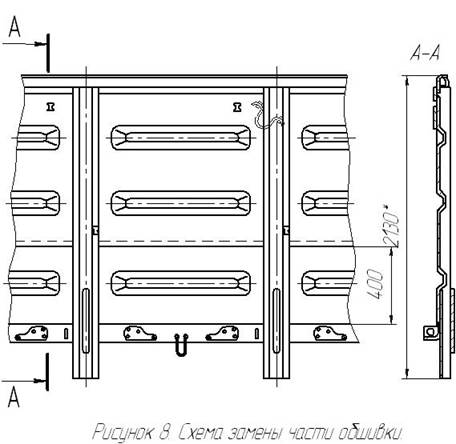

7.1.16 Разрешается смена одной части обшивки (по верхнему или нижнему краю) шириной до 400мм на всю длину между смежными стойками согласно рисунка 8 по ГОСТ 5264.

7.1.17 При коррозионном повреждении 2мм толщины листа и более 50% площади 0,5 м² листа между смежными стойками лист полностью заменяют с приваркой его к верхней и нижней обвязкам и к стойкам. При наличии двух и более трещин, суммарная длина которых превышает 500мм, которые нельзя перекрывать одной усиливающей накладкой площадью 0,3м 2 – лист заменяется полностью, в межстоечном проеме. При наличии пробоин, суммарная площадь которых более 0,3 м 2 - лист заменяется полностью, в межстоечном проеме.

7.1.18 На угловых стойках допускается ремонтировать не более одной трещины длиной до 100 мм без установки усиливающих накладок – заваркой с предварительной засверловкой концов трещины. Трещины развивающиеся поперек и длинной не более половины поперечного сечения стойки ремонтируются заваркой с предварительной засверловкой на концах трещины, при длине трещины более 0,5 поперечного сечения стойка ремонтируется заваркой с постановкой усиливающей накладки.

7.1.19 Суммарное уширение или сужение боковых стен в средней части полувагона должно быть не более 30 мм от предельных размеров, а одной боковой стены - не более 15мм. Уширение боковых стен в плоскости дверей более 10мм от предельных размеров не допускается.

7.1.20 Поручни, ступени, лестницы, барьеры ограждения, имеющие волнообразные изгибы более 25мм ремонтируют правкой. Поврежденные подножки, поручни, лестницы должны быть заменены в соответствии с конструкторской документацией данного типа вагона.

Технология ремонта пятников наплавкой

Характеристика конструкции и назначение узлов пятника, организация работ по его ремонту. Классификация повреждений деталей. Контроль качества заварки трещин. Выбор технологического оборудования и оснастки. Мероприятия по технике безопасности в цехе.

| Рубрика | Производство и технологии |

| Вид | курсовая работа |

| Язык | русский |

| Дата добавления | 07.04.2016 |

| Размер файла | 2,4 M |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

1. Характеристика конструкции

1.1 Назначение узла

1.2 Характеристика материала

1.3 Силовые факторы, действующие на деталь и вызывающие повреждения

2. Анализ повреждений неисправностей

2.1 Статистика отказа узла или детали

2.2 Допускаемые значения величин повреждения

2.3 Причины повреждения и их классификация по происхождению

2.4 Мероприятия, направленные на повышение работоспособности узла

3. Технология ремонта пятников наплавкой

3.1 Дефектоскопия пятников

3.2 Разделка и заварка трещин литейных раковин

3.3 Сварочные материалы

3.4 Расчет режима наплавки

3.5 Расчет норм времени

3.6 Контроль качества наплавки

4. Механическая обработка пятника

5. Организация работ по ремонту пятника

5.1 Организация контроля качества ремонта

5.2 Обеспечение рабочих инструментом

5.3 Выбор технологического оборудования и оснастки

6. Мероприятия по техники безопасности и охране труда

7. Схема расположения технологического оборудования в цехе

ВВЕДЕНИЕ

Технология вагоностроения и ремонта вагонов является наукой, которая изучает сущность, взаимосвязь, развитие многочисленных и разнообразных технологических процессов, которые используются при изготовлении и ремонте ва гонов.

При ремонте вагонов, отдельных деталей, сборочных единиц широко используются: теория пластических деформаций, резания металлов, сварочного производства и другие теоретические и технические дисциплины.

Основой вагоностроительного и вагоноремонтного производства составляют специализированные предприятия, оснащённые высокопроизводительными станками, автоматическими и механизированными поточными линиями для изготовления и ремонта деталей и узлов вагона.

В вагоноремонтном производстве главная задача состоит в значительном повышении качестве ремонта вагонов, повышении их надёжности и долговечности, увеличении послеремонтного ресурса вагонов всех типов и их отдельных частей.

Для повышения качества ремонта, надёжности и долговечности вагонов большое значение имеет уровень техники, организации и технологии вагоноремонтного производства. Поэтому широко внедряются последние достижения науки и техники, новые технологические процессы для восстановления узлов и деталей вагонов и повышение уровня требований к соблюдению технологической и трудовой дисциплины.

ь автоматической наплавкой под слоем флюса изношенных опорных поверхностей (“упорной” и “опорной”);

ь износов шкворневого отверстия наплавкой под слоем флюса;

ь сквозных трещин на фланце пятника;

ь несквозных трещин на фланце пятника;

ь трещин сварных швов;

ь дефектов литья на фланце пятника;

ь дефектов после газовой резки;

ь заварка заглушек в отверстиях фланца;

ь трещин в рёбрах пятника.

Технологический процесс разработан на основе Комплекта документов на типовой технологический процесс ремонта узла пятник-подпятник ТК-231, Инструкции по сварке и наплавке при ремонте грузовых вагонов ЦВ-201-98, в соответствии с Руководством по

деповскому ремонту грузовых вагонов железных дорог РФ, колеи 1520 мм ЦВ 587 1999г, ТУ 32 ЦВ-2459-97. В данном курсовом проекте приведено назначение пятника , характеристика материала изготовления, проанализирован характер его износа и статистика его отказа. Так же здесь приведены силовые факторы действующие на нее, проанализированы существующие методы ремонта и выбрано технологическое оборудование для обработки детали.

Центральная опора между рамой вагона и тележкой, около к-рой последняя может поворачиваться. Пятник вагона состоит из двух частей: верхней, прикрепленной снизу рамы вагона в середине шкворневой балки (пята рамы), и нижней, прикрепленной сверху в середине надрессорной балки тележки (пятник тележки). Каждая часть представляет собой литую стальную плиту с центральным цилиндрическим выступом. В середине выступов имеется отверстие, в к-рое вставляется стальной шкворень, соединяющий тележку с рамой. Для уменьшения трения при поворачивании тележки относительно рамы трущиеся поверхности пятника вагона смазываются; с той же целью устанавливаются пятники на роликах или шариках. пятник трещина ремонт безопасность

Для обеспечения свободного перемещения деталей тележки относительно кузова при проходе одиночного вагона по круговой кривой малого радиуса необходимо, чтобы при угле поворота тележки вокруг ее центра имелись зазоры между деталями тележки и кузова, достаточные для компенсации других возможных относительных смещений (за счет забегания боковин тележек с нежесткой рамой, смещений кузова в центральном подвешивании и в зазорах пятника).

Усилия от кузова на тележки передаются посредством пятников, либо других устройств, воспринимающих вертикальные и горизонтальные (продольные и боковые) силы.

Конструктивно-технологическое выполнение элементов пятников узла и боковых скользунов должно обеспечивать их необходимую прочность и износостойкость.

Сталь, для изготовления пятника, должна быть достаточно износоустойчивой, обладать достаточной твердостью и пластичностью, но ее твердость не должна быть выше твердости стали надрессорной балки, т. к. это приведет к интенсивному износу подпятника.

Для изготовления пятников в основном применяют литые стали, имеющие при их нормализации предел текучести= 295 - 345 МПа, временное сопротивление разрыву= 490 - 510 МПа и относительное удлинение= (18 - 20)%.

Рекомендуемые низколегированные стали 20ФЛ, 20Г1ФЛ, 20ГЛ, 20ГФЛ содержащие марганец (Г) и ванадий (Ф), что способствует повышению динамической прочности и возрастанию долговечности деталей.

Эти стали должны иметь химический состав (в%); углерода 0,17 - 0,25;

марганца 1,2 - 1,5;

хрома, никеля и меди не более 0,03 каждого;

фосфора и серы не более 0,04 каждого.

В сталь 20ГФЛ вводят добавки ванадия 0,06 - 0,13%.

Твёрдость металла после термической обработки должна быть не ниже НВ 286.

Пятник служит для центральной передачи нагрузки от кузова вагона на надрессорную балку.

Усилия, действующие на пятник:

ь горизонтальные поперечные силы;

ь вертикальные нагрузки;

ь сила тяжести брутто кузова.

2. АНАЛИЗ ПОВРЕЖДЕНИЙ И НЕИСПРАВНОСТЕЙ

2.1 СТАТИСТИКА ОТКАЗА ПЯТНИКА

Для выявления характера износов пятника и подпятника у полувагонов опытного поезда "УВЗ УрРаПС-Мониторвагонтранс" производились ежегодные измерения данных деталей.

Номера тележек определялись по направлению выхода штока.

Измерения выполнялись штангенциркулем и колумбусом с применением специальных переходных приспособлений, (рис 2.1)

Измерения показали, что в продольной плоскости больше изнашивается

сторона пятника, которая обращена к центру вагона, это связано с прогибом хребтовой балки.

В поперечной плоскости износ пятника зависит от характеристик самого вагона, так при наличии пропеллерности рамы (будут изношены противоположные стороны пятников), при смещении центра тяжести кузова, относительно центра шкворневого отверстия, изнашиваться будут обе правые или левые стороны пятников.

К основным неисправностям пятников относятся:

ь износ пятника под действием сил сухого трения;

ь трещины пятника под действием горизонтальных и вертикальных нагрузок.

Коэффициенты (доли) отказов пятников основных типов универсальных грузовых вагонов:

ь полувагон 4-х осный (мод. 12-753, 12-757) - 0,13;

ь вагон крытый 4-х осный, (мод. 11-270) - 0,50;

ь платформа универсальная 4-х осная (мод. 13-4012) - 0,30;

ь цистерна 4-х осная нефтебензиновая, (мод. 15-1443) - 0,30

2.2 ДОПУСКАЕМЫЕ ЗНАЧЕНИЯ ВЕЛИЧИН ПОВРЕЖДЕНИЙ

В эксплуатацию, без ремонта допускаются пятники, износ которых составляет:

ь упорной поверхности не более 3 мм на сторону (Ш 444 мм);

ь опорной поверхности не более 3 мм (52 мм);

ь износ шкворневого отверстия не более 3 мм на сторону (Ш 62 мм).

ь упорной поверхности не более 3 мм на сторону (Ш 294 мм);

ь опорной поверхности не более 4 мм (36 мм);

ь износ шкворневого отверстия не более 3 мм на сторону (Ш 76 мм).

Пятники, износы которых превышают выше перечисленные, подлежат ремонту методом наплавки.

РЕМОНТ РАМ ГРУЗОВЫХ ВАГОНОВ

8.1 Рамы, их детали и узлы, а также сварные соединения очищают от загрязнений, разрушившихся лакокрасочных покрытий, отслаивающей ржавчины. Контроль технического состояния выполняется визуальным контролем и, при необходимости, измерением оставшейся толщины металла с использованием ультразвуковых толщиномеров.

8.2 Балки рам вагонов, имеющие трещины и изломы, а также хребтовые балки с протёртостями и трещинами в местах постановки поглощающих аппаратов ремонтируют в соответствии с требованиями «Инструкции по сварке и наплавке при ремонте грузовых вагонов», «Технологического процесса ремонта сваркой несущих элементов грузовых вагонов с применением накладок» ТК-07-ТВМ. При износе предохранительных планок фрикционного аппарата на хребтовой балке более 8 мм от чертежных размеров – планку заменить.

8.3 Не допускается прогиб боковых, продольных и хребтовых балок в горизонтальной и вертикальной плоскостях более чем на 50 мм на всю длину балки (в том числе для длиннобазных платформ); для промежуточных, шкворневых и концевых балок вагонов всех типов - не более чем на 20 мм, а также прогиб конца концевой балки, при котором нарушено соединение, ее с угловой стойкой.

Балки рамы вагонов, имеющие прогибы более допускаемых, выправляют.

8.4 Балки рамы, поврежденные коррозией от 15 до 30% поперечного сечения, ремонтируют сваркой в соответствии с «Инструкцией по сварке и наплавке при ремонте грузовых вагонов» и «Технологическим процессом ремонта сваркой несущих элементов грузовых вагонов с применением накладок» ТК-07-ТВМ, если при этом отдельные элементы их (горизонтальные полки, вертикальные стенки) имеют толщину не менее половины конструктивной толщины.

Измерения производить ультразвуковым толщиномером типа А1207, А1207С, А1208 или других типов, обеспечивающих требуемую точность измерений.

8.5 Скользуны очистить от грязи и осмотреть. Изломанные скользуны заменить. Сколъзуны с износом контактной поверхности более 5 мм заменить. Скользуны с износом контактной поверхности не более 20% номинальной толщины ремонтировать износостойкой наплавкой с последующей механической обработкой. Скользуны, имеющие трещины, ремонтировать сваркой. Материал - сталь Ст3 по ГОСТ 380.

При всех видах ремонта разрешается наплавка изношенной рабочей поверхности при ее износе не более 20% номинальной толщины, а также приварка планок соответствующей толщины с предварительной механической обработкой для устранения неравномерного износа.

8.7 Пятник очищают от грязи и осматривают.

8.7.1 Пятник, имеющий трещины, износ плоской опорной поверхности более 3 мм или упорной (конусной) поверхности по диаметру более 3 мм и более 2 мм на сторону снимают с вагона, заменяют на новый или отремонтированный, согласно технологической инструкции «Восстановление износостойкой автоматической наплавкой, пятника грузовых вагонов с последующей механической обработкой» ТИ–ТНП/2001. Пятник должен соответствовать проектно-конструкторской документацией для данного типа вагона.

8.7.2 Ремонт пятника способом приварки колец и пластин запрещается.

8.7.3 Пятник, с диаметром отверстия под шкворень более 60 мм для четырёхосных вагонов или более 76 мм для восьмиосных, замеренным на глубине 10 мм от плоской опорной поверхности пятника, снимают с вагона и заменяют на новый или отремонтированный, в соответствии с проектно-конструкторской документацией для данного типа вагона, согласно Технологической инструкции ТИ – ТНП/2001. Обмер пятника производят в соответствии с «Методикой контроля узла пятник-подпятник при проведении деповского ремонта грузовых вагонов» РД 32 ЦВ 067-2000.

8.7.4 Ослабшие заклёпки крепления пятника срезать и заменить на новые. Не допускается крепление пятника болтами.

8.7.5 При плановых видах ремонта грузовых вагонов на пятниках, признанных годными, на торцевой части фланца со стороны шкворневой балки вагона производить постановку клейма вагонного депо, производившего осмотр и ремонт пятника, а также диаметр и высоту пятника. Клеймо наносится посредством цифровых клейм высотой не более 6мм и глубиной 0,25мм.

РЕМОНТ КУЗОВОВ ГРУЗОВЫХ ВАГОНОВ

Общие положения.

9.1.1 Местные вмятины и прогибы стоек, раскосов, верхней и нижней обвязок глубиной более 30 мм ремонтировать правкой или постановкой накладок с обваркой по периметру.

9.1.2 Трещины в металлических элементах кузовов, рам, крыш, полов, бортов платформ всех типов вагонов ремонтируют в соответствии с «Инструкцией по сварке и наплавке грузовых вагонов» утвержденной Советом по ж.д. транспорту государств участников Содружества, протокол от 29-30 мая 2008г.

9.1.3 Участки металлической обшивки кузовов все типов грузовых вагонов, имеющие пробоины, потертости, коррозийное повреждение, ремонтируют в соответствии с «Инструкцией по сварке и наплавке при ремонте грузовых вагонов». Все неисправные элементы, узлы и детали кузова, в т.ч. переходные площадки, подножки, поручни, лестницы, дверные рельсы, их разрушенные сварные и другие соединения должны быть отремонтированы (восстановлены) и отвечать требованиям, которые приведены в соответствующей конструкторской документации. Допускается на элементах конструкции кузова наличие местных вмятин глубиной до 30мм.Поручни, ступени, лестницы, барьеры ограждения, имеющие волнообразные изгибы более 25 мм, ремонтируют правкой.

9.1.4 Изломанные подножки и поручни должны быть заменены в соответствии с проектно-конструкторской документацией данного типа вагона. Сварные и ослабшие заклепочные крепления заменять на болтовые. Гайки для предохранения от откручивания должны прихватываться сваркой в соответствии с требованиями «Инструкции по сварке…».

9.1.5 Суммарное уширение или сужение боковых стен в средней части межстоечного проема полувагонов допускается не более 60 мм. Уширение или сужение одной стены в средней части допускается не более 30 мм. Суммарное уширение боковых стен в плоскости угловых стоек допускается не более 30 мм.

9.1.6 Перекос кузова полувагонов, крытых и специализированных вагонов допускается не более 50 мм.

9.1.7 Допускают на 1 м металлической обшивки кузовов, дверей, крыш, бортов платформ до 10 вмятин глубиной до 30 мм.

9.1.10 В случаях, когда какой либо элемент, узел или деталь кузова отсутствует, следует устанавливать соответствующие новые элементы или ранее отремонтированные, которые отвечают требованиям конструкторской документации на данную модель вагона.

9.1.11 Разработанные отверстия рычагов, а также износ валиков шарнирных соединений более 3 мм в разгрузочных устройствах специализированных вагонов ремонтируют до чертёжных размеров.

Ремонт сваркой и износостойкой наплавкой пятника рам грузовых вагонов

Нужен полный текст и статус документов ГОСТ, СНИП, СП?

Попробуйте профессиональную справочную систему

«Техэксперт: Базовые нормативные документы» бесплатно

Приложение N 60

Советом по железнодорожному

ИНСТРУКЦИЯ ПО СВАРКЕ И НАПЛАВКЕ ПРИ РЕМОНТЕ ГРУЗОВЫХ ВАГОНОВ*

РД ВНИИЖТ-059/01-2019**

* Рассылается железнодорожным администрациям, участвующим в финансировании

ОТКРЫТОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО

ИНСТРУКЦИЯ ПО СВАРКЕ И НАПЛАВКЕ ПРИ РЕМОНТЕ ГРУЗОВЫХ ВАГОНОВ

Комиссией вагонного хозяйства

1 РАЗРАБОТАНО Открытым акционерным обществом "Научно-исследовательский институт железнодорожного транспорта"

2 ВНЕСЕНО Дирекцией Совета по железнодорожному транспорту государств-участников Содружества

4 ВЗАМЕН Инструкция по сварке и наплавке при ремонте грузовых вагонов, утвержденная Советом по железнодорожному транспорту государств-участников Содружества (Протокол от 29-30 мая 2008 года, г.Худжанд)

Извещение N 1 об изменении внесено изготовителем базы данных

1 Область применения

Настоящая Инструкция распространяется на ремонт сваркой и наплавкой деталей и узлов грузовых вагонов, курсирующих на железных дорогах государств-участников Содружества.

В настоящей Инструкции приведены общие правила и требования к ремонту сваркой и родственными процессами деталей и составных частей грузовых вагонов, а также имеются ссылки на конкретные апробированные технологии ремонта, утвержденные Комиссией Совета по железнодорожному транспорту полномочных специалистов вагонного хозяйства железнодорожных администраций.

Настоящая Инструкция предназначена для применения ремонтными предприятиями при всех видах ремонта грузовых вагонов, независимо от форм собственности подвижного состава и ремонтного предприятия.

2 Нормативные ссылки

В настоящей Инструкции использованы ссылки на следующие стандарты:

ГОСТ 3.1105-2011 Единая система технологической документации. Формы и правила оформления документов общего назначения

ГОСТ 3.1109-82 Единая система технологической документации. Термины и определения основных понятий

ГОСТ 5.917-71 Горелки ручные для аргонодуговой сварки типов РГА-150 и РГА-400. Требования к качеству аттестованной продукции

ГОСТ 12.1.007-76 Система стандартов безопасности труда. Вредные вещества. Классификация и общие требования безопасности

ГОСТ 12.2.003-91 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности

ГОСТ 12.2.007.0-75 Система стандартов безопасности труда. Изделия электротехнические. Общие требования безопасности

ГОСТ 12.3.003-86 Система стандартов безопасности труда. Работы электросварочные. Требования безопасности

ГОСТ 12.3.036-84 Система стандартов безопасности труда. Газопламенная обработка металлов. Требования безопасности

ГОСТ 12.3.039-85 Система стандартов безопасности труда. Плазменная обработка металлов. Требования безопасности

ГОСТ 12.4.021-75 Система стандартов безопасности труда. Системы вентиляционные. Общие требования

ГОСТ 12.4.026-76 Система стандартов безопасности труда. Цвета сигнальные и знаки безопасности

ГОСТ 12.4.103-83 Система стандартов безопасности труда. Одежда специальная защитная, средства индивидуальной защиты ног и рук. Классификация

ГОСТ 12.4.123-83 Система стандартов безопасности труда. Средства коллективной защиты от инфракрасных излучений. Общие технические требования

ГОСТ 12.4.253-2013 Система стандартов безопасности труда. Средства индивидуальной защиты глаз. Общие технические требования

ГОСТ 12.4.254-2013 Система стандартов безопасности труда. Средства индивидуальной защиты глаз и лица при сварке и аналогичных процессах. Общие технические условия

ГОСТ 95-77 Трансформаторы однофазные однопостовые для ручной дуговой сварки. Общие технические условия

ГОСТ 304-82 Генераторы сварочные. Общие технические условия

ГОСТ 380-2005 Сталь углеродистая обыкновенного качества. Марки

ГОСТ 949-73 Баллоны стальные малого и среднего объема для газов наГОСТ 977-88 Отливки стальные. Общие технические условия

ГОСТ 1012-72 Бензины авиационные. Технические условия

ГОСТ 1050-88 Прокат сортовой, калиброванный, со специальной отделкой поверхности из углеродистой качественной конструкционной стали. Общие технические условия

ГОСТ 1412-85 Чугун с пластинчатым графитом для отливок. Марки

ГОСТ 1583-93 Сплавы алюминиевые литейные. Технические условия

ГОСТ 2246-70 Проволока стальная сварочная. Технические условия

ГОСТ 2310-77 Молотки слесарные стальные. Технические условия

ГОСТ 2402-82 Агрегаты сварочные с двигателями внутреннего сгорания. Общие технические условия

ГОСТ 3134-78 Уайт-спирит. Технические условия

ГОСТ 3242-79 Соединения сварные. Методы контроля качества

ГОСТ 4543-71 Прокат из легированной конструкционной стали. Технические условия

ГОСТ 4784-97 Алюминий и сплавы алюминиевые деформируемые. Марки

ГОСТ 5191-79 Резаки инжекторные для ручной кислородной резки. Типы, основные параметры и общие технические требования

ГОСТ 5264-80 Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 5457-75 Ацетилен растворенный и газообразный технический. Технические условия

ГОСТ 5542-87 Газы горючие природные для промышленного и коммунально-бытового назначения. Технические условия

ГОСТ 5583-78 Кислород газообразный технический и медицинский. Технические условия

ГОСТ 5632-72 Стали высоколегированные и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки

ГОСТ 6102-94 Ткани асбестовые. Общие технические требования

ГОСТ 6996-66 Сварные соединения. Методы определения механических свойств

ГОСТ 7012-77 Трансформаторы однофазные однопостовые для автоматической дуговой сварки под флюсом. Общие технические условия

ГОСТ 7211-86 Зубила слесарные. Технические условия

ГОСТ 7212-74 Крейцмейсели слесарные. Технические условия

ГОСТ 7237-82 Преобразователи сварочные. Общие технические условия

ГОСТ 7293-85 Чугун с шаровидным графитом для отливок. Марки

ГОСТ 7871-75 Проволока сварочная из алюминия и алюминиевых сплавов. Технические условия

ГОСТ 8050-85 Двуокись углерода газообразная и жидкая. Технические условия

ГОСТ 8213-75 Автоматы для дуговой сварки плавящимся электродом. Общие технические условия

ГОСТ 8713-79 Сварка под флюсом. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 9087-81 Флюсы сварочные плавленые. Технические условия

ГОСТ 9293-74 Азот газообразный и жидкий. Технические условия

ГОСТ 9356-75 Рукава резиновые для газовой сварки и резки металлов. Технические условия

ГОСТ 9466-75 Электроды покрытые металлические для ручной дуговой сварки сталей и наплавки. Классификация и общие технические условия

6.1 При выполнении сварочных и наплавочных работ при ремонте рамы грузовых вагонов и ее деталей следует руководствоваться требованиями Инструкции по сварке и наплавке при ремонте вагонов грузовых [32] и ГОСТ 12.3.003.

6.2 При ремонте шкворневой и промежуточных балок вагона производится:

- заварка трещин или изломов верхнего листа шкворневой балки с усилением накладкой, при условии постановки не более двух накладок;

- заварка трещин длиной не более 30 мм без постановки усиливающих накладок;

- вырывы на горизонтальной полке верхнего листа промежуточной и шкворневой балки ремонтировать вставкой в количестве не более трех с последующей установкой накладки и обваркой сплошным швом;

- заварка трещин, изломов и коррозионных повреждений с постановкой не более двух усиливающих накладок на вертикальный лист промежуточной или шкворневой балки;

- заварка трещин, не более одного излома нижнего листа шкворневой или промежуточной балки с постановкой усиливающей накладки. Расстояние от начала трещины до границы крайнего элемента хребтовой балки должно быть не менее 100 мм;

- усиление накладкой нижнего листа шкворневой балки в местах постановки пятников при наличии трещин, расположенных на расстоянии менее 100 мм от хребтовой балки, причем накладка должна выступать за размеры пятника, по длине и ширине перекрывать трещины не менее чем на 50 мм. Размеры от плоскости пятника до плоскости скользунов должны соответствовать чертежным размерам для данной модели вагона;

- частичная или полная замена нижнего листа шкворневой балки, причем при частичной замене стык усиливают накладкой, количество которых допускается не более трех на всю длину балки;

- заварка трещин вертикального листа у упоров для крышки люков с последующим усилением их накладкой.

6.3 Хребтовые балки рамы полувагона и двутавр, поврежденные коррозией не более 15% площади поперечного сечения на участке не ближе 500 мм от шкворневой, допускается оставлять без ремонта. Хребтовые балки рамы полувагонов и двутавр, имеющие местные коррозионные повреждения до 30% поперечного сечения на длине не более 500 мм ремонтируют сваркой с постановкой усиливающих накладок.

Хребтовые балки рамы полувагонов и двутавр, имеющие местные коррозионные повреждения более 30% поперечного сечения на длине 500мм и более заменяют новыми.

6.4 По всей длине хребтовой балки у полувагонов разрешается:

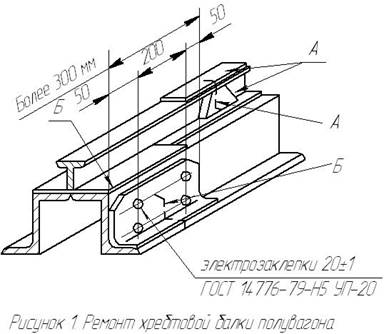

- заварка трещин А согласно рисунка 1 двутавра, при условии, что трещина со стенки не распространяется на нижнюю полку двутавра. Если трещина переходит с вертикальной стенки на верхнюю полку двутавра, то ремонт производить постановкой накладки на верхнюю полку и стенку двутавра толщиной не менее 0,8 толщины основного металла от чертежных размеров. При механической разделке концы трещины должны быть засверлены. Количество трещин не более 4-х на всю длину хребтовой балки;

- частичная замена двутавра длиной не менее 1000 мм. При замене частей двутавра вставками допускается не более одного стыка между балками рамы, но не более трех стыков на всю длину хребтовой балки. Стык частей двутавра должен быть усилен накладками двусторонними по стенкам двутавра. При наличии дефектов, более указанных, двутавр заменяют новым;

- на базовой части хребтовой балки допускается заварка не более двух трещин, не выходящих на верхнюю полку, с постановкой усиливающих угловых накладок. Ремонт вставками зета не допускается.

- ремонт накладками, пораженные места коррозией, глубиной не более 4 мм

на длине не более 500 мм. Усиливающие накладки с трещинами и коррозией должны быть заменены новыми.

- в одном люковом проеме ремонт не более двух вырывов верхней полки двутавра с постановкой вставки и усиливающей накладки.

6.5 Хребтовые балки цистерн, изготовленные из двух швеллеров с накладным

листом при повреждении коррозией не более 20% от площади поперечного сечения

на длине не более 500 мм, допускается ремонтировать сваркой с постановкой накладки.

6.6 Допускается правка или замена деформированной части или полная замена верхнего накладного листа. Части листа приваривают встык к основной части

листа. На других участках хребтовой балки разрешается:

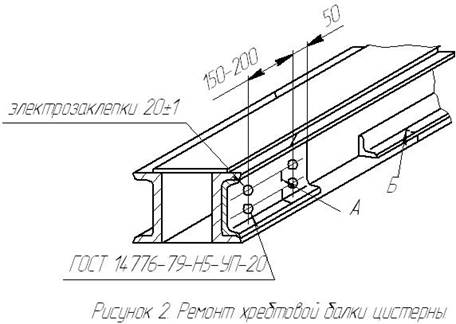

- заварка не более двух трещин А согласно рисунка 2, переходящих на вертикальную стенку не более 500мм с постановкой усиливающей накладки;

- заварку не более двух трещин на нижней горизонтальной полке, не переходящих на вертикальную стенку, с постановкой усиливающей накладки;

- постановка усиливающей накладки толщиной от 8 до 10 мм при поражении коррозией длиной до 500 мм;

заварка продольной трещины длиной не более 150 мм на вертикальной стенке швеллера хребтовой балки цистерны в районе сливного прибора с последующим усилением продольной накладкой с внутренней стороны хребтовой балки.. Усилить накладку электрозаклепками в количестве не менее 4 штук с предварительной засверловкой, зачисткой, зенкованием и установкой по прямоугольной форме на расстоянии 50± 10 мм от трещины. Поперечные сварные швы не допускаются.

6.7 Ремонт консольной части хребтовой балки грузовых вагонов производится в соответствии с пунктом 5.5.2 инструкции по сварке и наплавке при ремонте грузовых вагонов [32].

6.8 При наличии трещины одного элемента хребтовой балки длиной более 0,5 поперечного сечения в консольной части или в месте соединения со шкворневой балкой, допускается установка нового элемента хребтовой балки со стыком на расстоянии не менее 400мм от шкворневой балки к середине вагона и усилением места стыка накладками.

6.9 На концевой балке разрешается производить следующие работы:

- заварка не более двух трещин и одного излома в любом месте концевой балки с последующим усилением накладками;

- полная или частичная замена верхнего или нижнего листа с последующим усилением накладкой при условии, что места стыковки не должны совпадать;

- частичная или полная замена балки с последующим усилением стыка накладкой;

- полная или частичная замена порога дверей у полувагона. Допускается заварка трещин длиной не более 1/3 периметра порога, количеством не более 2 штук.

- заварка не более трех трещин длиной не более 100 мм на балке полувагона с последующей установкой усиливающей накладки;

- замена части балки у цистерн при условии выполнения не более одного стыка на расстоянии от розетки не менее 200 мм;

- ремонт сваркой с постановкой усиливающих накладок при повреждении в местах установки кронштейнов расцепного рычага;

- установка накладок на пораженные коррозией места на площади 0,5 м 2 при остаточной глубине не менее 0,5 от чертежных размеров;

- постановка усиливающей накладки над ударной розеткой. Накладка устанавливается симметрично относительно оси вагона и приваривается сплошным швом по всему периметру;

- при правке лобового листа концевой балки допускается вырезка части заднего листа, но не более половины, с последующей постановкой новой части листа и усилением места стыка накладкой .

6.10 Износ или перекос опорных поверхностей упоров хребтовой балки не более 3 мм допускается оставлять без исправления. Поверхности с износом до 5 мм восстанавливают наплавкой с последующей механической обработкой. При глубине износа более 5 мм, после механической обработки поверхности, разрешается приваривать планки соответствующих размеров, причем отклонение от плоскостности должно быть не более 1 мм.

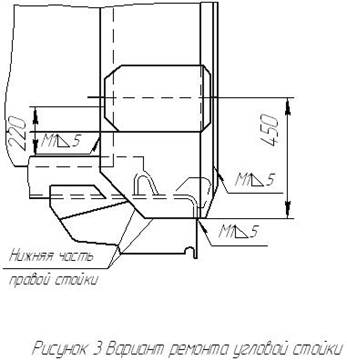

6.11 При полной или частичной замене концевой балки на полувагоне постройки УВЗ мод. 12-532, 12-119,12-1000 угловую стойку допускается срезать на высоту 450 мм, с последующей постановкой и приваркой новой части стойки и усилением стыка накладкой с обваркой по периметру (рисунок 3).

|

|

6.13 Крепления подножек, поручней, увязочных устройств для крепления перевозимого груза, ремонтировать в соответствии с конструкторской документацией.

6.14 Сварные швы на раме вагона имеющие дефекты восстанавливают сваркой, а накладки, соединяющие промежуточные и шкворневые балки рамы полувагонов с нижней обвязкой, имеющие трещины или коррозионные повреждения, заменяют новыми.

6.15 Продольные усиливающие балки крытых вагонов осматривают, при этом прогибы, трещины и изгибы устраняют. Прогиб балок относительно горизонтальной оси более 5 мм устраняют правкой. Трещины и изломы усиливающих продольных балок устраняют сваркой с последующей постановкой усиливающих накладок, перекрывающих сварочные швы на 50 мм в обе стороны.

Трещины в местах соединения этих балок с промежуточными и шкворневыми балками устраняют сваркой после соответствующей разделки дефектного сварного шва. Трещины боковых балок крытых вагонов разделывают, зачищают до основного металла, заваривают и устанавливают накладку с последующей обваркой сварным швом и по периметру.

Допускается ремонтировать трещины, если расстояние между ними менее 200 мм одной накладкой с обваркой по периметру и усилением электрозаклепками количеством не менее 2 диаметром 20±1мм. Изломы ремонтируют вставками длиной не менее 500мм. Место стыка должно перекрываться накладками с обваркой по периметру не менее 200 мм.

6.16 После окончания правки и выполнения электросварочных работ вертикальный прогиб верхних горизонтальных полок, усиливающих продольных подпольных балок крытых вагонов допускается не более 3мм по отношению к верхним горизонтальным полкам шкворневых, промежуточных и концевых балок. Прогиб контролируют по зазору между обшивкой пола и верхней горизонтальной полкой усиливающей продольной балки.

6.17 Пятники ремонтируемого вагона подлежат замене на кованные или штампованные, новые или восстановленные до чертежных размеров.

6.18 После наплавки опорная и упорная поверхности пятника обрабатывается на станочном оборудовании, причем отклонение от плоскостности допускается не более 1мм. Износ отверстия в пятнике под шкворень более Ø 60мм допускается восстанавливать постановкой втулки, с последующей обваркой ее по периметру сплошным швом.

6.19 Рабочую поверхность скользуна рамы вагона разрешается ремонтировать наплавкой, с дальнейшей механической обработкой, при ее износе не более 20% номинальной толщины, а так же приварка планок соответствующей толщины с предварительной механической обработкой для устранения неравномерного износа.

Читайте также: