Режимы сварки пластмасс нагретым инструментом задают в интервале

Обновлено: 16.05.2024

Среди всех видов соединений деталей сварка является одним из самых экономичных и надежных методов. Для изделий из пластмасс это утверждение тоже применимо в полной мере. Сварка, как правило, дает изделия хорошего качества, прочные, долговечные. При этом сам процесс может проходить как в промышленных условиях, так и в условиях кустарного производства или частного домохозяйства.

Существует несколько различных типов сварки пластиков, однако все их объединяет общая суть. Тем или иным путем полимер разогревается, его макромолекулы приходят в движение и осуществляется диффузия полимерных компонентов друг в друга с последующим получением общего монолитного изделия.

Не все пластмассы, как и не все другие материалы, подходят для процесса сварки. Главным образом, она подходит для термопластов – полимеров, которые могут перерабатываться многократно путем нагрева, придания формы и охлаждения. Термопластичные материалы, в отличие от термореактивных пластмасс, имеют более подходящие для рассматриваемого процесса свойства. При повышенных температурах термопласты приходят в пластичное состояние и становятся пригодными для рассматриваемой технологии.

Сварка полимеров имеет ряд неоспоримых преимуществ перед прочими методами соединений деталей, например соединения крепежом, клеевые, и т.д. С ее помощью можно получить ровный, без дефектов сварной с ровным распределением внутренних напряжений.

Рис. 1. Контактная сварка встык.

Виды сварки пластмасс

В современной индустрии используются следующие разновидности сварки полимерных материалов:

- сварка нагретым газом, в том числе присадочным материалом (обычно прутком);

- излучением (световым, инфракрасным или лазерным);

- ТВЧ (токи высокой частоты).

Вкратце рассмотрим каждый вид технологии по отдельности.

Сварка нагретым инструментом

Этот тип, который называется еще контактной, или термоконтактной сваркой, она является самым простым из всех видов соединений полимерных деталей. Подача тепла на соединяемые поверхности достигается за счет их контакта с нагретым инструментом. Контактный процесс очень часто применяют в трубопроводной технике, изготовлении сосудов и емкостей, прочих изделий и конструкций из пластика.

Чаще всего используют способ прямого нагрева, при котором проводят следующие этапы сварки:

- зачистка и нагрев свариваемых поверхностей прижатым к ним нагреваемым инструментом;

- удаление инструмента и сжатие поверхностей, выдержка в течение определенного технологией времени в сжатом состоянии.

Бытует мнение, что временной интервал от удаления инструмента до сжатия поверхностей между собой должен быть минимальным. Ибо иначе, прочность сварного соединения снижается ввиду быстрого охлаждения из-за контакта поверхностей со средой. Однако, на самом деле, процесс сварки пластиков гораздо сложнее и технологически правильно выдержать определенную паузу перед соединением деталей. За это время свариваемые области, неравномерно разогретые инструментом, приходят в состояние большей подготовленности к процессу диффузии. Технологическая пауза обычно составляет порядка нескольких секунд.

Помимо прямого нагрева, используют метод косвенного нагрева пластмассы и закладные нагреватели. Последний метод получил распространение для соединения труб, обычно большого диаметра, в полевых условиях. На концы труб помещается специальная муфта, в которую заранее помещается нагревательный элемент. Затем при пропускании электричества от полевого генератора внутренний слой муфты расплавляется и создает неразъемное трубное соединение.

Рис.2. Соединение труб термосварной муфтой

Наиболее распространенные виды термоконтактной сварки полимеров – это сварка «в стык» и «в раструб». Оборудование для процесса «в стык» проще и используется чаще.

Аппараты для спаивания в раструб разогревают у одной детали, например трубы, наружную поверхность, а у другой, например фитинга, внутреннюю. Затем свариваемые детали устанавливаются на нагретую оснастку. А уже после выдержки технологического времени на оснастке (дорне и муфте) детали извлекаются и происходит их соединение. Такая технология очень популярна для спаивания труб для холодного и горячего водоснабжения из рандом сополимера полипропилена.

Сварка горячим воздухом (нагретым газом)

Название процесса «сварка горячим газом» изначально происходит от того, что воздух в первых сварочных устройствах на заре переработки пластмасс грелся газовой горелкой. Однако, такой способ был опасным или нетехнологичным, поэтому позже аппараты для сварки стали изготавливать с электрическим нагревом. Современные устройства также электрические, позволяющие регулировать температуру процесса с высокой точностью, но слова про горячий газ в обозначении процесса остались.

Технология соединения нагретым газом подразделяется на два типа: с применением присадочного прутка и без применения присадочного материала.

Сварка горячим газом – непростой процесс. Он используется для соединения труб, плит из пластмассы, профилей и прочего подобного погонажа, при изготовлении различных изделий. При этом свариваемые детали и сварочная проволока нагреваются горячим воздухом до технологической температуры и соединяются под давлением. Нагретый воздух обычно поступает из фильеры сварочного агрегата.

Для технологии этого типа подходит большинство термопластов, но чаще всего она применяется для соединения полиэтилена, полипропилена, поливилихлорида разной твердости, АБС и ПММА (оргстекла). Как правило, за редкими исключениями, сварка разных полимеров невозможна. Соединение ПВХ и полиметиметакрилата теоретически получается, но сварной шов обычно непрочен.

Прочие виды сварки полимеров

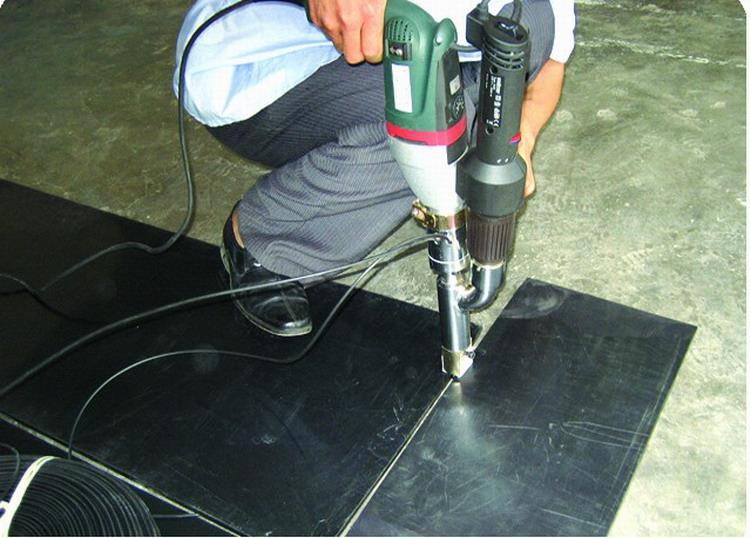

Сварка экструзионная. При этом процессе сварочный материал, желательно тот же самый полимер, что и тот, из которого изготовлены свариваемые детали, подается в область сварки в расплавленном виде из ручного экструдера. В этот небольшой экструдер или обогреваемый пистолет непрерывно поступает из бухты присадочный материал в виде прутка.

Рис.3. Работа ручным экструдером

Сварка растворителями. Этот метод заключается в ряде технологических операций: смачивание, пауза для ожидания набухания полимера, контакт между поверхностями, выдержка под нагрузкой. Такая сварка применяется для полимеров, нестойких к действию растворителей, как правило аморфных термопластов.

Сварка трением. Метод, который позволяет почти моментально и без особых затрат получить прочное сварное соединение. Отлично подходит для тел вращения при соединении «в раструб». Обычно одно изделие жестко закрепляется, а второе надевается на оправку, которую приводят во вращение от любого привода. Затем второе изделие перемещают в осевом направлении и соединяют с закрепленным изделием в раструб. От возникшей энергии трения обе детали подплавляются, вращение останавливается и желаемое соединение формируется за считанные секунды.

Применение сварки

- Полипропилен: трубопроводы всех типов, уличная мебель, тара.

- Полиэтилен: трубопроводы, резервуары, емкости.

- Поливинилхлорид: облицовка, трубопроводы, водостоки.

- АБС: чемоданы, части бытовой техники.

Также сварка пластмассы применяется для производства рекламных и выставочных конструкций, в строительстве, индустриальной упаковке. В сельском хозяйстве и медицине широкое поле для такого соединения полимерных пленочных материалов. Сварку пластиков можно встретить в самых неожиданных местах и ситуациях.

Технология и параметры режима сварки пластмасс

Экструзионная сварка обычно применяется для термопластов с низкой температурой текучести и широким температурным интервалом вязкотекучего состояния, способных выдерживать значительный перегрев без деструкции. К ним относятся полиэтилен, полипропилен, пластифицированный поливинилхлорид и др.

Бесконтактную экструзионную сварку целесообразно применять для соединения материалов небольшой толщины (до 3 мм). Это, в первую очередь, одно- и многослойные пленки и армированные пленочные материалы.

Сварка производится путем непрерывной подачи в зазор между соединяемыми поверхностями расплава, который вместе с пленками проходит между прижимными роликами (рис.3.2).

Преимуществом сварки по этой схеме является то, что исключается возможность утонения материала в зоне шва, возможное при других методах.

Рис.3.2. Схема бесконтактной экструзионной сварки полимерных пленок: 1 – корпус экструдера; 2 – шнек; 3 – нагреватель; 4 - присадка из экструдера; 5 – свариваемые пленки; 6 – прижимные ролики

Скорость сварки пленок зависит от производительности экструдера и их толщины и может изменяться от 0,5 до 3 м/с.

Тонкие полиэтиленовые и пропиленовые пленки толщиной до 60 мкм можно сваривать путем подачи присадочного материала поверх двух слоев пленок. Толщину присадочного материала при сварке однослойных и армированных пленочных материалов выбирают равной толщине пленки, а ширину нахлестки – 3…4 мм (для пленок толщиной до 400 мкм).

Сварку экструдируемой присадкой можно использовать для выполнения стыковых, угловых, тавровых и нахлесточных соединений. Основные типы и размеры конструктивных элементов регламентированы ГОСТ 16310-80 и определяются толщиной материала, нагрузкой, действующей на сварную конструкцию, и доступностью к месту сварки.

Экструзионная сварка листовых материалов толщиной до 3 мм выполняется без разделки кромок только контактным методом, так как в этом случае разделка осуществляется при движении мундштука в процессе сварки. При бoльших толщинах следует применять V- или Х-образную разделку кромок. Важен правильный выбор угла разделки кромок, так как от него во многом зависит прочность сварного соединения. При угле раскрытия кромок до 100° для образцов с V-образной разделкой и до 80° для образцов с Х-образной разделкой прочность сварного соединения возрастает с увеличением этого угла, достигая прочности основного материала. При дальнейшем увеличении угла раскрытия кромок повышается расход присадочного материала, а следовательно, и число проходов, что приводит к снижению скорости сварки.

Для получения прочных и герметичных сварных соединений следует выполнять сварку с зазором 1,5-2,5 мм. Ручной сваркой даже при наличии зазора трудно обеспечить стабильное проплавление корня шва по всей его длине. В этом случае соединения выполняют с подваркой корня шва с обратной стороны. Если обратная сторона недоступна, применяют подкладки (съемные или остающиеся). Подкладки необходимо изготавливать из материалов с малой теплопроводностью: керамические, металлические с полимерным покрытием, полимерные.

Разнотолщинность свариваемых материалов в случае стыковых соединений не должна превышать 1 мм. Если разность толщин свариваемых материалов превышает 1 мм, то на листах большей толщины S1 делается скос под углом 15±5° с одной или двух сторон до толщины более тонкого листа S (рис.3.3). Подготовку кромок под сварку можно выполнять резаками (вручную), а также на фрезерном или токарном станке.

Рис.3.3. Подготовка кромок при сварке разнотолщинных материалов

- температура присадочного материала;

- скорость сварки;

- давление на расплав.

Сварка на оптимальных режимах обеспечивает прочность сварных соединений, близкую к прочности основного материала, причем оптимальные значения параметров режима не зависят от толщины материалов. Лучшие результаты достигаются при использовании присадки из того же материала, что и свариваемые.

Сварка нагретым прутком чаще всего используется в монтажных условиях, где возникает необходимость в применении ручных малогабаритных устройств (рис.3.4). Расплавленный материал подается в зону сварки непрерывно поступающим в нагревательный цилиндр устройства сварочным прутком. Нагрев прутка в цилиндре осуществляется горячим воздухом или электронагревателем. Иногда этот способ используют совместно с предварительным подогревом свариваемого материала горячим воздухом. Рекомендуется использовать присадочные прутки диаметром от 2,5 до 6 мм.

Рис.3.4. Экструзионная сварка внутреннего шва полимерной трубы

Разновидностью способов сварки термопластов экструдированной присадкой является сварка литьем под давлением. В этом случае расплав подается в зону соединения из литьевой машины периодически (рис.3.5). Таким способом соединяют заранее отштампованные детали. Сварку осуществляют в специальной форме, которая имеет каналы, расположенные по линии разъема. По этим каналам продавливается расплав. Расплав, передавая часть тепла кромкам соединяемых деталей, плавит и соединяет их по линии разъема. Данный способ обладает высокой производительностью, его используют при сварке изделий в труднодоступных местах по поверхностям сложной конфигурации, когда сварка другими способами невозможна или затруднена.

Рис.3.5. Схема сварки методом литья под давлением сферической конструкции: 1 – верхняя полусфера; 2, 3 – части прессформы; 4 – нижняя полусфера; 5 – сварной шов; 6 - контрольное отверстие; 7 - литьевая машина; 8 – присадочный материал; V – направление движения расплавленного материала

Сварка пластмасс

Сварка - наиболее экономичный, технологичный, а зачастую и безальтернативный способ соединения деталей из пластмасс. Сварка пластиков не только обеспечивает высокое качество соединений, но и легко реализуется в самых различных условиях - как массового, так и единичного производства, в промышленности и быту.

Сварка пластмасс

Существует большое количество способов сварки пластиков. Все их можно условно разделить на две группы: соединение деталей путем нагрева их поверхностей до вязкотекучего состояния и сварка без использования нагрева или с нагревом, но ниже температуры вязкотекучести - с помощью растворителей.

Наибольшее распространение получила сварка с нагревом до температуры вязкотекучести. В зависимости от вида потребляемой энергии, способа ее преобразования и ввода в контактную зону, существуют следующие виды сварок пластмасс с нагревом:

- нагретым газом;

- расплавленной присадкой;

- нагретым инструментом;

- световым, инфракрасным или лазерным излучением;

- ультразвуком;

- трением;

- токами высокой частоты.

По своему поведению при нагревании и способности к свариваемости с помощью тепла, полимеры подразделяются на термопласты и реактопласты. Первые при нагреве до вязкотекучего состояния не претерпевают сколько-нибудь существенного химического изменения. Их можно многократно нагревать, доводить до размягчения и снова возвращать в исходное состояние без нарушения их структуры и свойств. Большинство полимером относятся к термопластам. Реактопласты, при переработке в изделие, под воздействием нагрева претерпевают необратимые изменения и навсегда теряют способность переходить в вязкотекучее состояние. Их нельзя сваривать нагревом.

Процесс сварки полимеров состоит из нескольких последовательных этапов:

- подвода и преобразования энергии, обеспечивающей активацию свариваемых поверхностей;

- взаимодействия активированных поверхностей при контакте друг с другом;

- формирования структуры материала в зоне контакта.

Стадия взаимодействия свариваемых зон является самой важной для прочности соединения. При вязкотекучем состоянии происходит перемешивание слоев расплава, в результате чего граница раздела исчезает, и обеспечивается более высокая прочность соединения, чем при высокоэластичном состоянии. Соединение образуется быстро, особенно при таких видах сварки, как ультразвуковая и высокочастотная.

Сварка нагретым инструментом

Самым простым способом подвода тепловой энергии является контакт свариваемых поверхностей пластмасс с нагретым инструментом. Благодаря простоте технологического процесса, дешевизне оборудования и оснастки, сварка нагретым инструментом, называемая также контактно-тепловой или термоконтакной сваркой, используется очень широко. Ее применяют для соединения труб, изготовления различных емкостей, деталей машин, конструкций и т.п.

Наибольшее применение нашел способ прямого нагрева. Соединение при нем образуется в два этапа:

- разогрев (оплавление) соединяемых поверхностей плотно прижатым нагретым инструментом для сварки;

- контакт нагретых поверхностей свариваемых деталей с определенным усилием и выдержка под давлением до охлаждения деталей.

Этапы сварки полимерных труб

Разогрев должен обязательно приводить к оплавлению свариваемых торцов на определенную глубину. При этом расплавляются все неровности, и обеспечивается плотный контакт деталей, необходимый для перемешивания слоев материала и образования прочного соединения.

Время между удалением инструмента и сжатием свариваемых деталей должно быть как можно меньше, в противном случае снижается прочность шва из-за быстрого охлаждения свариваемых поверхностей.

К основным технологическим параметрам сварки пластмасс нагретым инструментом относятся:

- температура нагревателя;

- продолжительность нагрева;

- давление оплавления (усилие прижатия инструмента к детали);

- давление осадки (усилие сжатия свариваемых деталей);

- продолжительность выдержки давления после сварки.

В нижеследующей таблице приведены примерные параметры режима сварки полипропиленовых и полиэтиленовых труб нагретым инструментом.

Режим сварки полипропиленовых и полиэтиленовых труб

Перед сваркой контактирующие поверхности деталей необходимо очистить от посторонних веществ и загрязнений, препятствующих соединению - пыли, масла и др. Для обезжиривания могут использоваться ацетон или спирт. При необходимости применяется торцовка (срез неровностей соединяемых кромок) с удалением образовавшейся стружки.

В некоторых случаях рекомендуется путем механической зачистки удалять верхний слой, насыщенный окисленным полимером и другими продуктами окисления, образовавшимися под действием солнечного света и кислорода воздуха.

Кроме способа прямого нагрева, когда нагретый инструмент непосредственно контактирует со свариваемой деталью, применяется и сварка косвенным нагревом (с использованием промежуточного материала, подвергаемого нагреву), а также сварка с закладными нагревателями. В последнем случае в соединяемую часть (электромуфту, например) закладывается нагревательный элемент (специальная металлическая проволока), нагревающийся при пропускании через него электрического тока и расплавляющий окружающий его полимер.

Оборудование для сварки нагретым инструментом. К наиболее простому оборудованию для сварки нагретым инструментом относятся сварочные аппараты для сварки полимеров, предназначенные для сварки труб встык и враструб. Первые используются для оплавления плоских поверхностей, чаще всего торцов труб при стыковой сварке. Однако их можно использовать для сварки любых деталей, имеющих плоскую контактную поверхность.

Аппараты для сварки полимерных труб встык

Аппарат для сварки полимерных труб враструб

Работа со сварочными аппаратами для сварки встык проста. После установки температурного режима и разогрева инструмента, подготовленные кромки соединяемых деталей прижимаются к разогретой поверхности с двух сторон. После разогрева и оплавления поверхностей, детали прижимаются друг к другу с определенным усилием и выдерживаются в таком положении до охлаждения шва (подробнее см. в статье Сварка полиэтиленовых труб).

У аппаратов для сварки враструб происходит разогрев наружной поверхности трубы и внутренней поверхности фитинга или раструба трубы. Диаметры нагревательных втулок (муфт) и штифтов (дорнов) подобраны таким образом, чтобы при соединении трубы с фитингом обеспечивался натяг, необходимый для образования прочного и герметичного соединения. После установки температурного режима и разогрева инструмента, соединяемые детали трубопровода устанавливаются с двух сторон на нагретую оправку - фитинг надевается на штифт (дорн), труба вставляется во втулку (муфту). После выдержки необходимого для нагрева времени, детали снимаются с оправки и соединяются друг с другом (подробнее см. в статье Сварка полипропиленовых труб).

Нередко для сварки пластмасс используют обычные электропаяльники, которые особенно хорошо подходят для разогрева кромок маленьких деталей.

Сварка нагретым газом

При сварке нагретым газом, разогрев соединяемых деталей осуществляется теплом газов, исходящих из сопла горелок или термофенов (строительных фенов) различных конструкций. В качестве газа-теплоносителя могут использоваться воздух, аргон, углекислый газ, азот, продукты горения горючих газов.

Вид используемого газа зависит от свойств свариваемых пластмасс. Наиболее экономичным является воздух. Для пластмасс, сильно подверженных воздействию кислорода, наиболее высокую прочность соединения обеспечивают азот и аргон.

Благодаря дешевизне оборудования, возможности соединять детали любых размеров и конфигураций, простоте и удобству пользования, сварка нагретым газом используется очень широко. С ее помощью сваривают в основном конструкции из материала толщиной от 1,5 мм - трубы, химическую аппаратуру, всевозможные емкости и пр.

Технология сварки пластмасс нагретым газом предусматривает два способа получения соединения: с применением присадочного материала и без использования присадочного материала.

В первом случае в качестве присадки используется пруток диаметром 2-6 мм или полоса. Присадка изготавливается из того же материала, что и соединяемые детали. Иногда для повышения пластичности и текучести в неё добавляют пластификаторы.

Схемы сварки пластмасс присадочным прутком: а - сварка без насадки, б - сварка с насадкой для твердых термопластов, в - сварка с насадкой для мягких термопластов, г - сварка с насадкой для твердых и мягких термопластов. 1а - стандартное сопло, 1б - производительное сопло, 2 - основной материал, 3 - прижимной ролик, 4 - присадочный пруток, 5 - направляющий канал, P - направление давления на присадочный материал, V - направление сварки.

К основным технологическим параметрам сварки нагретым газом с использованием присадочного материала относятся:

- расход и температура газа;

- материал и размеры сечения присадочного прутка;

- угол наклона подаваемого в разделку прутка;

- усилие прижима присадки;

- угол наклона горелки к плоскости детали;

- скорость сварки.

Температура газа на выходе из сопла должна быть на 50-100°C выше температуры вязкотекучести свариваемого материала.

Расстояние между поверхностью сварного шва и соплом наконечника нужно поддерживать постоянным, равным 5-8 мм.

При угле наклона присадочного прутка больше 90° пруток, уложенный в шов, удлиняется (при охлаждении может лопнуть). Так сваривают полипропилен. При угле наклона меньше 90° пруток разогревается быстрее основного материала и на участке большей длины. Расход прутка увеличивается из-за его осадки при укладке в шов. При этом в шве возникают внутренние напряжения из-за продольного сжатия, и пруток изгибается с образованием на его поверхности волны. Прочность сцепления прутка с кромками уменьшается, и его можно легко отделить. Перед сваркой пруток нагревают, отгибают под прямым углом и охлаждают на воздухе.

Наклон присадочного прутка

Сварка нагретым газом

Угол наклона оси горелки к плоскости изделий в начале сварки должен составлять 55-65°, в дальнейшем уменьшаться до 45°.

Струя газа должна быть направлена на основной материал, поскольку его масса больше массы присадочного материала.

Скорость сварки колеблется в широких пределах в зависимости от марки свариваемого материала и его толщины и может составлять от 4 до 15 м/ч.

Стыковые швы материала толщиной менее 4 мм выполняют без разделки кромок. В отношении более толстых материалов применяют одностороннюю или двухстороннюю разделку.

Горелки и термофены. В качестве оборудования для сварки нагретым газом применяются газовые горелки и термофены, в которых газ-теплоноситель нагревается в результате сгорания горючего газа или от нагревательного элемента, по которому пропускается электрический ток. Сварка пластиков феном, благодаря своей простоте, удобству пользования и дешевизне, широко используется в домашних условиях. Термофены бывают двух типов: с подачей газа от внешнего источника (компрессора, баллона или сети) и с вентилятором, вмонтированным в корпус самого фена.

Термофен с вентилятором и термофен с подачей газа от внешнего источника

Для оптимального распределения газа по сварному шву применяются различные насадки.

Сварка экструдером

При сварке термопластов расплавом, для образования шва используется теплота расплавленного присадочного материала, подаваемого в зону сварки из специального аппарата. В качестве последнего используются экструдеры или пистолеты с нагревателем, через которые непрерывно подается присадочный пруток.

Схема работы сварочного экструдера

Сварочный экструдер

Для того чтобы сварка могла осуществляться, температура выходящего расплава должна быть на 40-50°C выше температуры текучести свариваемого материала.

Схема сварки расплавом может быть бесконтактной и контактно-экструзионной. При первой аппарат для сварки не контактирует со свариваемыми деталями, прикатка присадки осуществляется прижимным роликом. При контактно-экструзионной сварке сопло инструмента касается соединяемых деталей. При такой схеме уменьшаются потери тепла, обеспечивается теплопередача от инструмента к свариваемым деталям (в дополнение к теплу присадки) и не требуются дополнительные прижимные устройства.

Схема бесконтактной (а) и контактно-экструзионной (б) сварки расплавом: 1 - мундштук экструдера, 2 - свариваемые детали, 3 - прикатывающий ролик.

Сварка полиэтилена и полипропилена

По разнообразию областей применения и масштабам промышленного производства, полиэтилену и полипропилену принадлежит первое места среди всех остальных термопластов. Это обусловлено целым рядом факторов - ценными техническими свойствами материалов, легкостью их переработки в различные изделия, наличием дешевого сырья. Область применения этих материалов огромна: изготовление труб, пленок, изоляции, строительных деталей, контейнеров, емкостей и множества других изделий.

Для полипропилена и полиэтилена подходят не все способы сварки. В частности, невозможна сварка полиэтилена и полипропилена токами высокой частоты - из-за особенностей поведения их молекул в электрическом высокочастотном поле. Не свариваются они и растворителями - из-за слабого набухания в них.

Для полиэтилена, относящегося к мягким пластмассам, не подходит ультразвуковая сварка из-за малого модуля упругости и высокого значения коэффициента затухания ультразвуковых колебаний.

Наиболее широко для сварки полипропилена и полиэтилена применяется сварка нагретыми инструментами, газами и расплавленной присадкой (экструдерами).

Сварка пластмасс с помощью растворителей

Сварка растворителями представляет собой ряд последовательных операций: смачивание соединяемых поверхностей растворителем, ожидание пока полимер набухнет и станет липким, приведение деталей в контакт и выдержка под давлением до того момента, когда шов затвердеет. Сварка пластмасс с помощью растворителей обычно используется для соединения пластмассовых деталей из аморфных термопластов, так как частично кристаллические термопласты имеют хорошую стойкость к действию растворителей.

Обе пластмассовые детали просто прижимают к губке или войлочной прокладке, предварительно пропитанной растворителем. Количество растворителя должно быть минимальным, чтобы исключить образование потеков и возможно трещин. После нанесения растворителя пластмассовые изделия должны быть немедленно приведены в контакт и выдержаны в таком состоянии короткое время для набухания без чрезмерной потери легколетучего растворителя. Затем детали сжимаются и под давлением находятся в течение требуемого времени, от нескольких секунд до нескольких минут в зависимости от конструкции соединения и выбранного растворителя. После, в течение нескольких часов соединение достигает прочности соединяемых материалов. Для ускорения испарения растворителя может быть использован нагрев деталей.

Подлежащие соединению с помощью растворителя пластиковые изделия должны быть отлиты под давлением с минимальными остаточными напряжениями, и они во многих случаях подвергаются отжигу перед сборкой. Литники должны быть расположены вдали от зон соединения.

Сварка с помощью растворителя - относительно простой и недорогой метод, но из-за вреда растворителей для здоровья он применяется только в тех случаях, когда другие методы сварки непригодны.

Видео:

При использовании содержания данного сайта, нужно ставить активные ссылки на этот сайт, видимые пользователями и поисковыми роботами.

Сварка пластмассовых труб враструб

Стыковая сварка труб малого диаметра (16-50) мм и с толщиной стенки менее 4 мм становится неэффективной из-за больших деформаций сдвига, возможного смещения торцевых поверхностей друг относительно друга и значительного перекрытия внутреннего сечения труб гратом. В этих случаях рекомендуется применять сварку враструб.

Сварка труб враструб имеет две разновидности. В первом случае раструб формируют на одной из труб (рис.4.15, а), во втором – в качестве соединительных элементов стыкуемых труб используют литые детали (муфты, тройники, переходы, угольники и др.) (рис.4.15, б).

Рис.4.15. Сварные соединения труб враструб: а – сварка с формированием раструба на одной из труб; б – сварка труб с соединительной муфтой; 1 – труба с раструбом; 2 – муфта

Ориентировочные значения параметров режима стыковой сварки труб нагретым инструментом приведены в табл. 4.1.

При сварке враструб используют инструмент, состоящий из гильзы и дорна (рис.4.16). Гильза служит для оплавления наружной поверхности конца трубы, а дорн предназначен для оплавления внутренней поверхности раструба.

- установку и центровку труб в зажимах сварочного устройства;

- ввод нагревательного инструмента и его удаление после нагрева;

- стыковку соединяемых элементов;

- охлаждение сварного соединения.

Рис. 4.16. Схема сварки враструб: а – нагреватель и стыкуемые детали; б – нагрев свариваемых поверхностей; в – сварное соединение трубы с муфтой; 1 – соединительный элемент; 2 – дорн; 3 – нагреватель; 4 – гильза; 5 – труба; 6 – ограничительный хомут; 7 – сварной шов

Для фиксации глубины вдвигания трубы в раструб используют ограничительные хомуты, боковые плоскости которых должны быть соответствующим образом обработаны, чтобы обеспечивалось уплотнение и формование выдавленного наружу грата.

- температура нагретого инструмента;

- скорость надвигания трубы на инструмент;

- время оплавления соединяемых деталей;

- давление на сварной шов.

Давление возникает за счет разности наружного диаметра оплавленного конца трубы и внутреннего диаметра оплавленного раструба, т.е. натяга. Натяг создается тем, что дорн имеет наружный диаметр на 0,3-0,6 мм меньше внутреннего диаметра гильзы.

Температура нагретого инструмента назначается исходя из свойств свариваемого материала. При пониженных температурах (и, соответственно, длительном нагреве) возможны перегрев и потеря устойчивости трубы при соединении её с раструбом, что особенно характерно для тонкостенных труб. При повышенных температурах существует опасность разрушения сварных соединений по поперечным сечениям в зоне торца трубы и раструба.

Скорость надвигания трубы на нагретый инструмент должна быть максимально возможной. Медленное надвигание приводит к прогреву трубы или раструба на всю толщину и потере устойчивости.

При оплавлении сначала вводят нагреватель дорном в раструб, а затем через 10-15 с прямой конец трубы вводят в гильзу. Время оплавления (выдержку на нагретом инструменте) выбирают из условия равномерного проплавления всей площади сварки на глубину 1-1,5 мм. При большей глубине оплавления возможны потеря устойчивости концов трубы и раструба и их деформация при вдвигании трубы в раструб (осадке). При правильном выборе времени оплавления у кромок торца раструба и на трубе по всему периметру образуется грат высотой 1-2 мм.

Промежуток времени между оплавлением и осадкой, необходимый для удаления инструмента, должен быть как можно короче.

На стадии осадки после полного вдвигания конца трубы в раструб не до-пускается проворачивание труб относительно друг друга.

Сварка пластсмасс прямым нагревом

Способ сварки прямым нагревом нашел широкое применение благодаря простоте технологического процесса, оборудования и оснастки. Способ не требует высокой квалификации рабочего. Его используют для изготовления пластмассовых трубопроводов различного назначения, емкостей из формованных деталей, деталей машин, рамных конструкций из профилей т.п. Наиболее просто таким методом получают стыковые сварные соединения стержней, труб, плит, профилей из полиэтилена, пропилена и поливинилхлорида толщиной 2-20 мм (рис.4.1), а также угловые соединения при изготовлении соединительных деталей пластмассовых трубопроводов (отводов, тройников, крестовин и т.п.) из пластмассовых труб диаметром 63-110 мм (рис.4.3).

- разогрев или оплавление поверхностей, подлежащих сварке (стыкуемых кромок);

- технологическая пауза, необходимая для удаления или перемещения из зоны сварки нагретого инструмента;

- осадка свариваемых деталей путем приложения давления и выдержки под давлением до достижения необходимой температуры охлаждения.

Рис.4.3. Cварка труб при угловом соединении (а) и при изготовлении тройников (б): 1 – свариваемые детали; 2 – готовые изделия

Сварка нахлесточных соединений из листовых эластичных термопластов и пленок прямым нагревом может выполняться непрерывно (рис.4.4). На рис.4.4, а показана схема непрерывной сварки пленок, уложенных внахлестку, между которыми вручную перемещается наконечник нагретого инструмента, выполненного в виде клина. Контакт клина с внутренними поверхностями пле- нок приводит к их разогреву до температуры сварки. Сварной шов образуется за счет прижатия разогретых поверхностей друг к другу роликом, следующим вслед за инструментом. Такая схема сварки получила название сварки нагретым клином.

Ручная сварка нагретым клином применяется для соединения пленок толщиной не менее 500 мкм. При меньшей толщине пленок трудно, разогрев соединяемые поверхности, не продавить верхнюю пленку прижимным роликом. Для сварки пленок толщиной до 150 мкм следует применять механизированную сварку, при которой осуществляют механизированное перемещение инструмента или свариваемого материала. Большое распространение получила схема сварки неподвижным нагретым клином с механизированной подачей свариваемого материала роликами (рис.4.4, б). При толщине пленок менее 150 мкм хорошее соединение таким способом получить не удается, так как при скольжении по нагревателю пленки размягчаются по всей толщине, теряют форму или прилипают к инструменту и вращающимся роликам.

Рис.4.4. Схемы сварки нагретым клином с ручным перемещением инструмента (а) и с механизированной подачей свариваемых пленок (б): 1, 3 – свариваемые пленки; 2 – нагретый клин; 4– прижимной ролик; 5– сварной шов; 6,7 – подающие ролики; Р – усилие прижатия

- температура нагревателя – ТН;

- продолжительность нагрева – tH;

- усилие прижатия инструмента к детали (давление оплавления) – РОПЛ;

- давление осадки – РОС;

- продолжительность выдержки под давлением после сварки – tОХЛ.

При сварке оплавлением пленок основными технологическими параметрами являются температура горячего клина ТН, скорость его перемещения, равная скорости сварки VСВ, и усилие Р прижатия роликом нахлестки. От правиль- ного выбора технологических параметров в значительной степени зависят кинетика тепловых и реологических процессов, структурных превращений в шве и околошовной зоне, возникновения и развития полей собственных напряжений и их релаксации.

Оплавление

При контактной сварке оплавлением деталей из термопластов (труб, листов, профильных изделий) встык нагревательный инструмент вводят в непосредственный контакт с кромками заготовок, подлежащих сварке. В процессе нагрева происходит оплавление (укорочение) детали на некоторую величину S (рис.4.5) в связи с тем, что часть расплавленного материала под давлением инструмента вытекает из зоны контакта.

Оплавление необходимо для равномерного прогрева торцов свариваемых стержней на определенную глубину. Для обеспечения эффективности такого прогрева необходимо обеспечить плотный контакт свариваемых торцов стерж-ней с нагретым инструментом. Это достигается оплавлением микронеровностей и удалением образующегося при этом расплава под действием давления. Эти процессы протекают тем быстрее, чем выше температура инструмента и давление и чем ниже вязкость расплава. Во время установления такого контакта основная часть тепловой энергии затрачивается на оплавление микронеровностей, а слои, удаленные от торцов, практически не разогреваются. Это время называют инкубационным периодом оплавления. Эту стадию оплавления необходимо проводить при максимальном давлении 0,05-0,08 МПа.

Рис.4.5. Оплавление поверхности перед сваркой: а – изотерма плавления и образование первичного грата при нагреве; б - форма оплавленной поверхности после удаления нагревателя

Скорость продвижения теплового фронта с температурой, равной температуре перехода пластмассы в вязкотекучее состояние (изотермы плавления), называется скоростью проплавления, а глубина продвижения изотермы плавления – глубиной проплавления hопл (рис.4.5, б).

При оплавлении плоских кромок плоским нагревателем тепловой фронт, распространяющийся внутрь нагреваемой детали, не параллелен нагревателю. В соответствии с этим линия границы проплавления также не линейна, а имеет параболическую форму (рис.4.5, а). Асимметрия теплового потока на оплавленном торце обусловлена тем, что к краям торцов поступает не только энергия от линейного теплового потока (Q1) непосредственно от нагретого инструмента. Туда же поступает энергия из внутренних областей (поток Q2) с вытекающим в первичный грат расплавом и энергия теплового излучения (поток Q3) от участков инструмента, выступающих за пределы торцов. Кривизну зоны про- плавления можно уменьшить путем охлаждения кромок вблизи нагреваемых торцов.

После окончания инкубационного периода скорость проплавления интенсивно возрастает, достигая максимальной величины, после чего между скоростью проплавления и скоростью оплавления (укорочение стержня) наступает равновесие. Процесс переходит в квазистационарный. Эффективность нагрева при квазистационарном процессе минимальна, так как глубина проплавления практически перестает расти. Дальнейший нагрев деталей уже не имеет смысла, т.к. расплавленный полимер будет весь эвакуироваться в грат, а hпр больше не увеличивается. Для уменьшения количества первичного грата, т.е. объема вытекающего в грат расплава, в процессе нагрева по мере оплавления необходимо уменьшать давление. Давление должно обеспечивать лишь контакт инструмента с расплавом, необходимый для теплопередачи за счет теплопроводности. Для получения максимальной глубины проплавления с минимальным первичным гратом, незначительной кривизной зоны проплавления и серповидностью оплавленного торца вторую стадию оплавления следует проводить при плавном уменьшении давления до 0,005-0,01 МПа.

После отрыва нагретого инструмента от оплавляемого торца кромки приобретают серповидную форму (рис.4.5, б). Это необходимо учитывать при выборе технологических параметров режимов оплавления и осадки. Серповидность обусловлена неравномерностью распределения тепловых деформаций, а также адгезией расплава к инструменту. Глубина серповидности увеличивается с увеличением длительности нагрева и толщины стенки детали.

Сварку прямым нагревом (оплавлением) выполняют либо в режимах, исключающих деструкцию полимера при оплавлении, т.е. сварочный инструмент имеет температуру, незначительно превышающую температуру текучести свариваемых материалов, либо инструмент нагревается на 100 – 150 градусов выше температуры текучести, но при этом продолжительность оплавления резко сокращается.

Пауза, необходимая для удаления инструмента, равна времени перехода от этапа оплавления к этапу осадки. За это время расплавленные торцы не должны сильно переохладиться. Кроме того, при длительной паузе интенсивно развивается процесс термоокислительной деструкции, начавшийся при контакте торцов с инструментом. Этот процесс сопровождается выделением газов. В связи с этим продолжительность паузы не должна превышать 1-3 с в зависимости от типа сварочной установки, её привода и геометрии изделия.

Осадка обеспечивает непосредственный физический контакт оплавленных кромок и взаимодействие макромолекул по поверхности свариваемых деталей. Возникновению межмолекулярного взаимодействия могут препятствовать пузырьки воздуха, захваченные расплавом полимерного материала, окисленный поверхностный слой, а также различные загрязнения.

Рис.4.6. Схема захвата воздуха при стыковке торцов на этапе осадки

На рис.4.6 показано, как происходит захват воздушного пузыря при соединении серповидных торцов. Удаление воздушных прослоек, продуктов термоокислительной деструкции и других загрязнений возможно только при развитом течении расплава за зону сварки с образованием вторичного грата.

Для этого давление должно быть снова повышено и обеспечена необходимая скорость осадки. Однако при больших скоростях осадки упругие напряжения, возникающие в расплаве, могут достигать больших значений. После осадки во избежание появления поля собственных напряжений стык необходимо выдержать под давлением до его естественного охлаждения и релаксации напряжений.

Однако течение вдоль стыка приводит к ориентации макромолекул после охлаждения также вдоль стыка, т.е. перпендикулярно направлению приложения эксплуатационной нагрузки. Такая ориентация наряду с неполным вытеснением газовых прослоек и загрязнений снижает прочность сварных соединений. Этого недостатка в некоторой степени можно избежать, применяя вместо плоского профилированный инструмент (рис.4.7).

Рис.4.7. Схема сварки встык нагретым профилированным инструментом: а– нагрев кромок; б – осадка; в – инструмент; 1, 3 – соединяемые детали; 2 – инструмент; 4 – шов; РН – давление нагрева; РОС – давление осадки

Благодаря увеличению площади контакта можно получить сварное соединение, равное по прочности основному материалу. Эту же цель преследует применение

Читайте также: