Режимы точечной сварки низкоуглеродистых сталей

Обновлено: 20.05.2024

Низкоуглеродистая тонколистовая холоднокатаная сталь

К тонколистовой относят стали толщиной до 4 мм разных марок, содержание углерода в которых не превышает 0,15%. Они составляют основную массу штампо-сварных изделий, свариваемых точечной и рельефной сваркой (табл. 2).

В зависимости от назначения холоднокатаные листы изготовляют из стали обыкновенного качества или качественной углеродистой стали. Механические свойства первой определяют только испытанием на растяжение. Сталь применяют для изготовления различных изделий без глубокой вытяжки при штамповке; она обладает удовлетворительной свариваемостью, которая в основном определяется состоянием ее поверхности.

Лучшую поверхность (свободную от окислов) имеет декопированная сталь, что позволяет использовать ее для контактной сварки без дополнительной подготовки поверхности. Другие стали обычно имеют окисленную поверхность, и для их сварки требуются специальные режимы или способы или дополнительная очистка поверхности. В этом разделе рассмотрены режимы сварки применительно только к сталям с чистой поверхностью.

| Назначение | Тип стали | Марка стали | Толщина, мм | ГОСТ |

| Сталь обыкновенного качества | ||||

| Для различных целей | Углеродистая | БСт0, БСт2кп, БСт2пс, БСт2сп, БСтЗ, БСтЗпс, БСтЗсп, БСт4кп, БСт4пс, БСт4сп | 0,2—4 | 19903—74 19904—74 16523—70 17066—71 |

| Для штамповки посуды, арматуры и др. | Декапированная углеродистая | БСт2кп, БСт2пе, БСт2сп | 0,25—2 | 19904—74 16523—70 |

| Для кровли и различных производственных, поделок | Кровельная углеродистая | БСт2кп, БСт2пс, БСт2сп | 0,25—2 | 19904—74 |

| Качественная конструкционная сталь | ||||

| Авто-, авиа- и сельскохозяйственное машиностроение | Углеродистая | 05кп, 08кп, 08пс, 08Ю, 08Фкп, 10, 10кп, 10пс, 15, 20, 20кп, 20пс, 25, 30 | 0,2—4 | 19903—74 19904—74 9045—70 1050—74 |

Для изготовления штампо-сварных конструкций в большем объеме применяют качественную конструкционную углеродистую сталь. Холоднокатаные листы из этой стали обладают хорошей свариваемостью, чистой и гладкой поверхностью, слабой чувствительностью к термическому циклу и имеют достаточно высокое электросопротивление.

Сортаментом холоднокатаного листового проката предусмотрена широкая номенклатура сталей, из которых наибольшее применение нашла качественная мягкая углеродистая сталь с малым содержанием углерода (сталь 08). Эта сталь обладает высокой пластичностью, легко поддается штамповке и поэтому в основном используется в штампо-сварных конструкциях.

Холоднокатаную листовую сталь получают из горячекатаной, поверхность которой тщательно очищают травлением. Холодная ее прокатка позволяет получить лист высокой точности по толщине. После холодной прокатки лист нельзя применять для штамповки, так как такая сталь обладает повышенной прочностью, имеет низкое относительное удлинение и высокую твердость.

Разупрочняют холоднокатаную сталь отжигом при температурах, близких к точке Ас1 (680—700° С для сталей 08кп и 08Ю). Перед отжигом поверхность тщательно обезжиривают химико-механическим и электролитическим способами. Отжиг проводят в защитной атмосфере, исключающей окисление металла. После этой операции листовую сталь подвергают конечной операции — дрессировке — холодной прокатке с малым обжатием (0,5—2%). Малое обжатие позволяет осуществить наклеп поверхностного слоя металла и сохранить недеформированными внутренние слои, в результате чего предотвращается образование линий сдвига, (при штамповке) и обеспечивается хорошее сочетание механических свойств. Кроме того, дрессировкой достигается хороший вид последующих покрытий. Наличие дрессировки листа стабилизирует и контактное сопротивление, что особенно важно при сварке на жестких режимах.

В целях обеспечения высокой пластичности в стали ограничивают содержание углерода и других примесей. Это также важно и для сохранения хорошей свариваемости. В стали 08кп содержится 0,05—0,11% С; 0,25—0,50% Mn; ≤0,03% Si; ≤0,04% S; ≤0,04% P. Если эта сталь предназначена для холодной штамповки сложных по вытяжке деталей, то ее поставляют по специальным техническим условиям с более низким содержанием углерода (<0,08%) и низким содержанием серы (≤0,03%) и фосфора (≤0,02%).

Кипящая сталь имеет целый ряд преимуществ в процессе производства, однако листовой прокат из нее менее однороден, имеет внутренние дефекты (расслоения), которые ухудшают свариваемость. Один из существенных недостатков кипящей стали — склонность ее к старению, в результате чего ухудшается способность к вытяжке листов, а на поверхности штампованных заготовок образуются линии сдвига. Их появление ухудшает прилегание деталей в месте сварки и способствует образованию начальных выплесков при точечной сварке на жестких режимах. Улучшают кипящую сталь, добавляя при ее изготовлении небольшое количество ванадия (0,03%). Такой металл (сталь 08Фкп) обладает высокими пластическими свойствами и успешно применяется для штамповки изделий с глубокой вытяжкой.

Более широкое распространение в настоящее время получает спокойная нестареющая сталь, стабилизированная алюминием (08Ю). Все эти стали в некоторых пределах обладают разной пластичностью, что не оказывает заметного влияния на их свариваемость, однако характер разрушения сварного соединения, особенно при отрыве, может меняться.

Металл в состоянии поставки имеет чистую блестящую полированную или матовую поверхность, покрытую нейтральной смазкой, предохраняющей сталь от окисления при транспортировке и хранении. Для облегчения штамповки в местах глубокой вытяжки обычно применяют различные смазки, дополнительно загрязняющие поверхность. На них осаждается также пыль, находящаяся в воздухе, поэтому перед сваркой рекомендуется промывать детали в механизированных мойках для удаления остатков смазки и других загрязнений.

Контактное сопротивление холоднокатаной стали низкое (40— 80 мкОм). ГОСТы на холоднокатаную сталь допускают наличие по краям листов окислов в виде цветов побежалости, возникающих в результате отклонения в режимах отжига и неисправности термического оборудования. Сравнительное измерение контактного сопротивления показывает, что в зависимости от цвета пленки окислов его значение может увеличиться в 30 раз. Пленки с более темной окраской имеют структуру окислов, значительно увеличивающих контактное сопротивление.

Проведенные автором исследования показали, что нормальная двусторонняя точечная сварка металла с такими пленками возможна. Повышенное контактное сопротивление при нагреве быстро снижается. При сварке на жестких режимах наблюдается некоторое увеличение начальных выплесков. При металлографических исследованиях в центре некоторых точек обнаруживаются рыхлоты. Однако заметного изменения статической прочности при этом не наблюдается. Наличие цветов побежалости заметно снижает стойкость электродов и требует более частой их зачистки. Окислы темно-синей окраски могут иметь недопустимо высокое контактное сопротивление, поэтому такой металл необходимо предварительно проверять на свариваемость.

В целях высокой пластичности и сохранения гладкой поверхности после штамповки кипящая сталь должна иметь зерна феррита размером 6—8 баллов и структурно-свободного цементита до 3-го балла. Более крупные скопления цементита, разрушаясь при штамповке, служат местом концентрации напряжений в металле. В этих местах чаще всего образуются микротрещины, приводящие к нарушению сплошности листа при штамповке. Совпадения мест сварки с этими местами приводит к снижению прочности сварного соединения. Допустимое содержание структурно-свободного цементита для листов весьма глубокой вытяжки регламентируется ГОСТ 5640—68, а величина зерна — ГОСТ 5639—65.

В зоне термического влияния при сварке дрессированной низкоуглеродистой стали наблюдается характерный рост зерна, приобретающий удлиненную форму с ориентацией вдоль направления преимущественного отвода теплоты. Величина укрупненного зерна в этой зоне может достигать 3—4 баллов. В околошовной зоне происходит своеобразный отжиг металла в результате нагрева и последующего охлаждения. Размер зерна при вытяжке зависит от предшествующей деформации. Для этих сталей чрезмерный (критический) рост зерен наблюдается при температуре 700° С и степени критической деформации 8—10%. В зоне сварки возникают такие температуры. Возможны и деформации, близкие к критическим вследствие нарушения технологии дрессировки и, как следствие, операции штамповки. Все это приводит к появлению в околошовной зоне значительного участка с укрупненными зернами металла. Это, в свою очередь, скажется и на механических свойствах сварного соединения. Качество штамповки предварительно сваренных заготовок из такого металла ухудшится.

Низкоуглеродистые стали с содержанием углерода в пределах 0,05—0,11 %, казалось, не склонные к закалке. Однако в условиях точечной и рельефной сварки, где происходят быстрые процессы нагрева и охлаждения, создаются условия для образования островков металла с разной степенью закалки. В местах сосредоточения структурно-свободного цементита при нагреве образуются участки аустенита с высоким содержанием углерода, который не успевает диффундировать в окружающие слои металла из-за недостатка времени. При быстром охлаждении металл в этих участках получает разную степень закалки.

Исследованиями на электронном микроскопе установлено, что участки неоднородны. В центре наблюдаются более твердые образования. При сварке на особо жестких режимах центральная часть этих участков содержит мартенсит. При сварке стали 08 участки местной закалки не образуются в зоне литого ядра. Очевидно, имеющийся здесь углерод успевает распределиться в расплавленном металле с большей равномерностью.

Точечная сварка тонколистовой низкоуглеродистой стали с чистой поверхностью осуществляется успешно как на универсальных машинах, так и на разного типа специализированном оборудовании (многоэлектродных машинах и др.). Сталь, имеющую хорошую подготовку поверхности, можно успешно сваривать на машинах, работающих по простейшему циклу с одноимпульсным включением сварочного тока.

Контактная точечная сварка углеродистых, низколегированных, нержавеющих сталей и титана

Настоящая инструкция распространяется на контактную точечную сварку деталей из малоуглеродистых сталей, углеродистых сталей типа Ст.45, низколегированных сталей типа З0ХГСА, нержавеющих сталей аустенитного класса типа Х18H9T и титана марок ВТ1-1 и ВТ1-0, толщиной от 0,3 до 3,0 мм.

Инструкцией надлежит руководствоваться при разработке технологических процессов, изготовлении, контроле и приемке сварных узлов.

Отступления (ужесточение или снижение требований) от настоящей инструкции могут быть внесены в технологическую документацию на изделие по согласованию с главным технологом и представителем заказчика.

Материалы, оборудование, приспособления, инструмент даны в приложении.

Выполнение контактной точечной сварки должно производиться при соблюдении правил техники безопасности, изложенных в инструкции по ТБ.

Подготовка деталей к сварке

Удалить масло и другие жировые загрязнения со свариваемой поверхности деталей протиркой их ацетоном или бензином.

Удалить механическим путем ржавчину или окалину.

Протереть зачищенные поверхности свариваемых деталей хлопчатобумажным полотном, смоченным в растворителе.

Удалить окисную пленку травлением.

Подготовка машины к сварке

Установить на машину электроды и приспособления, необходимые для сварки данного узла.

Произвести включение машины и настройку всех ее механизмов с учетом требований инструкции по эксплуатации.

Установить ориентировочный режим сварки согласно таблиц 1-7 и произвести пробную сварку технологических образцов.

Подвергнуть после сварки визуальному контролю согласно таблицы 8 и 9 и механическим испытаниям и в случае необходимости, произвести корректировку режима.

Считать сварку удовлетворительной, если в процессе испытаний разрушение сварного узла происходит по основному материалу с вырывом сварного ядра.

Считать прочность узла неудовлетворительной, если разрушении образца носит характер отлипания без вырыва сварной точки.

Приступить к сварке после получения удовлетворительных результатов испытаний на отработанном режиме.

Сварка

Наблюдать в процессе работы:

- за правильностью расположения и внешним видом сварных точек;

- за состоянием и чистотой рабочей поверхности электродов;

- за давлением воздушной сети по манометру;

- за процессом сварки (выплески и прожоги не допускаются).

Производить сварку одного и того же узла не более двух раз.

Сплошной контроль исполнителем и работником ОТК.

Примечание — Допускается применение одного сварочного импульса, если узел подвергается после сварки термообработке.

| Толщина тонкой детали, мм | Сварочный ток, кА | Длительность импульса, с | Усилие электродов, кг |

|---|---|---|---|

| 0,3 | 4,0-5,0 | 0,06-0,10 | 100-150 |

| 0,5 | 4,0-5,0 | 0,10-0,16 | 200-250 |

| 0,8 | 4,0-5,0 | 0,16-0,18 | 250-300 |

| 1,0 | 5,0-6,0 | 0,20-0,22 | 350-400 |

| 1,2 | 6,0-7,0 | 0,22-0,24 | 400-450 |

| 1,5 | 7,0-8,0 | 0,26-0,28 | 500-550 |

| 2,0 | 9,0-10,0 | 0,30-0,32 | 800-950 |

| 3,0 | 12,0-14,0 | 0,34-0,38 | 1000-1100 |

| Толщина тонкой детали в пакете, мм | Диаметр литого ядра сварной точки, мм | Шаг точек, мм (мин.) | Расстояние между рядами точек, мм | Минимальные размеры нахлестки, мм | Мин. расстояние от центра точки до кромки нахлестки, мм |

|---|---|---|---|---|---|

| 0,5 | 3 +1,0 | 10,0 | 6 | 8 | 4 |

| 0,8 | 3 +1,0 | 11,0 | 8 | 9 | 5 |

| 1,0 | 4 +1,0 | 12,0 | 8 | 10 | 6 |

| 1,2 | 4,5 +1,0 | 13,0 | 8 | 11 | 7 |

| 1,5 | 5 +2,0 | 14,0 | 8 | 12 | 8 |

| 2,0 | 6 +2,0 | 16,0 | 10 | 15 | 10 |

| 3,0 | 8 +2,0 | 20,0 | 16 | 18 | 12 |

| Толщина тонкой детали в пакете, мм | Диаметр литого ядра сварной точки, мм | Шаг точек, мм (миним.) | Расстояние между рядами точек, мм | Минимальные размеры нахлестки, мм | Мин. расстояние от центра точки до кромки нахлестки, мм |

|---|---|---|---|---|---|

| 0,3 | 2 +1,0 | 6,0 | 5,0 | 6,0 | 3 |

| 0,5 | 2 +1,0 | 8,0 | 6,0 | 6,0 | 4 |

| 0,8 | 3 +1,0 | 10,0 | 8,0 | 7,0 | 5 |

| 1,0 | 4 +1,0 | 10,0 | 8,0 | 8,0 | 6 |

| 1,2 | 4,5 +1,0 | 12,0 | 8,0 | 9,0 | 6,5 |

| 1,5 | 5,5 +1,5 | 12,0 | 8,0 | 10,0 | 7 |

| 2,0 | 6,5 +1,5 | 14,0 | 10,0 | 12,0 | 8 |

| 3,0 | 8 +2,0 | 18,0 | 16,0 | 16,0 | 10 |

Примечание — Применение нахлестки меньшей, чем указано в таблице допустимо лишь в неответственных соединениях.

Соотношение толщин свариваемых деталей в соединении не должно превышать 2:1.

Максимально допустимое количество деталей в соединении не должно превышать двух.

Контроль качества сварки

Подвергать внешнему осмотру 100 % сварных узлов, включая технологические образцы.

Визуальный контроль проводить согласно требованиям таблицы 8 и 9.

| Наименование дефекта | Способ обнаружения | Допустимое количество дефектов без исправления | Допустимое количество дефектов при котором разрешается исправления | Способ устранения дефектов | |

|---|---|---|---|---|---|

| Вмятины от электродов на поверхности деталей | Глубина вмятины не превышает 20% от толщины детали | Внешний осмотр, измерение | 100 % | — | — |

| Глубина вмятины 20-30% от толщины детали | То же | 10% | — | Не исправляется | |

| Смещение точек от намеченного положения | По шагу | Внешний осмотр, измерение | ±20 % | — | Не исправляется |

| От оси | То же | ±20 % | — | Не исправляется | |

| Наружный выплеск | Внешний осмотр | Не допускается | 15% | Механическая зачистка | |

| Разрыв или трещины металла у кромки нахлестки | Внешний осмотр | Не допускается | Не более одного дефекта на узел | Разделка дефекта, сварка плавлением | |

| Прожог | Внешний осмотр | Не допускается | Не более одного прожога на узел | Разделка дефектного места, сварка плавлением | |

- Производить исправление дефектов аргонодуговой сваркой согласно действующих ТИ.

- После устранения дефектов изделия подвергаются повторному контролю ОТК.

| Наименование дефектов | Способ обнаружения | Допустимое количество дефектов без исправления | Допустимое количество дефектов, при котором разрешается исправление | Способ устранения дефектов |

|---|---|---|---|---|

| Внутренний выплеск | Рентгеноконтроль | 10 % | 15 % | Высверливание дефектной точке, сварка плавлением, постановка 2-х точек рядом с дефектной |

| Внутренние трещины | Рентгеноконтроль | Внутренние трещины | Не более одного дефекта на узел | Высверливание дефектной точки, сварка плавлением |

| Внутренние раковины, поры | Рентгеноконтроль | 10 % | 15 % | Высверливание дефектной точки, сварка плавлением |

Примечание — После устранения дефектов узел (изделие) подвергается контролю ОТК внешним осмотром и рентгеноконтролю.

Режим сварки

Качество соединений, свариваемых точечной сваркой, определяется статической прочностью полученного соединения, которая зависит от размеров литого ядра точки при условии отсутствия дефектов в самом ядре и зоне термического влияния. К требованию качества относят внешний вид, число точек и их расположение. Размеры литого ядра точки определяются условиями нагрева, охлаждения и пластической деформации в зоне сварки.

Режим сварки следует выбирать для конкретных условий с учетом толщины свариваемых деталей, подготовки поверхности, качества сборки, возможности сварочного оборудования, особенности инструментальной оснастки и требований к качеству сварки. Учитывая все это, можно установить рациональный режим, обеспечивающий высокие технико-экономические показатели. Широко используют экспериментальные способы подбора параметров режима. Некоторые параметры определяют расчетным путем. За последнее время в расчетах стали использовать критерии подобия.

Различные источники рекомендуют разные параметры режима сварки низкоуглеродистых сталей, что возможно благодаря хорошей их свариваемости. Применяемые режимы весьма условно разделяют на несколько групп по их жесткости. В основе такого деления лежит плотность тока на контактной поверхности электродов при номинальном их размере, которая колеблется от 80 до 600 А/мм 2 . Большие значения соответствуют более жестким режимам. С увеличением толщины металла для той же группы режимов плотность тока соответственно снижается. Давление на контактной поверхности электродов на 5—12 кгс/мм 2 соответственно выше для более жесткого режима.

Чем большей жесткости режим, тем меньше продолжительность сварки. Наблюдается общая тенденция к сварке на более жестких режимах, что позволяет увеличить производительность и уменьшить остаточные деформации. Это достигается применением более мощного оборудования и более совершенной аппаратуры управления. Последнее обеспечивает более стабильные результаты по прочности при малом времени сварки.

Руководящие технические материалы ГАЗа рекомендуют четыре варианта режимов различной жесткости для нормальной двусторонней точечной сварки (табл. 3) применительно к различным типам оборудования, эксплуатирующегося на этом предприятии. Режимы подобраны экспериментально.

Номинальная плотность тока на контактной поверхности электрод—деталь колеблется в пределах 200—550 А/мм 2 , давление 6,5—11,5 кгс/мм 2 . Все эти режимы жесткие. Рекомендации мягких режимов отсутствуют. В условиях массового поточного производства их применение нецелесообразно из-за низкой производительности, большого расхода энергии и значительных остаточных деформаций.

Основной режим А относится к группе особо жестких. Соединения, выполненные на этом режиме, лучше работают при переменных нагрузках, так как имеют более высокий предел выносливости. Качество сборки и подготовки поверхности изделий при работе на этом режиме должно быть хорошим. Режимы рекомендованы для современного высокопроизводительного сварочного оборудования.

Режимы Б и В менее жесткие. Их применяют при сварке деталей с максимальным зазором (в пределах допусков), при недостаточно хорошей подготовке поверхности под сварку, а также при сварке деталей толщиной свыше 1,5 мм, когда их жесткость возрастает.

Режим Г обеспечивает максимальную производительность. Он относится к особо жестким, однако время прохождения сварочного тока сокращено в целях повышения производительности. При этом сокращается и резерв мощности. Этот режим обеспечивает сварочное соединение с достаточной стабильностью по прочности при хорошей подготовке поверхности. Режим рекомендуется при работе на подвесных и стационарных точечных машинах, укомплектованных аппаратурой, рассчитанной на точный отсчет отдельных этапов цикла сварки и синхронное включение сварочного тока. Если на этих машинах установлены реле времени типа РВЭ7, которые не обеспечивают точного отсчета коротких периодов времени, то некоторое число точек будет иметь пониженную прочность.

| Толщина каждой детали, мм | Диаметр контактной поверхности электрода, мм | Режим А | Усилие на электродах для режимов Б и В, кгс | Режим Б | Режим В | Усилие на электродах для режима Г, кгс | Режим Г | Минимальный диаметр литого ядра сварной точки, мм | Минимальное разрушающее усилие при срезе на одну точку, кгс | Рекомендуемые минимальные размеры, мм | |||||||

| Усилие на электродах, кгс | Сила сварочного тока, кА | Продолжительность импульса сварочного тока, с | Сила сварочного тока, кА | Продолжительность импульса сварочного тока, с | Сила сварочного тока, кА | Продолжительность импульса сварочного тока, с | Сила сварочного тока, кА | Продолжительность импульса сварочного тока, с | Нахлестка и толщина фланцев | Расстояние от центра до края листа или вертикальной стенки | Шаг между точками | ||||||

| 0,6 | 4,0 | 125 | 7,0 | 0,10 | 100 | 6,0 | 0,10 | 5,5 | 0,20 | — | — | — | 3,0 | 200 | 8 | 4 | 10 |

| 0,8 | 4,5 | 180 | 9,0 | 0,12 | 125 | 8,5 | 0,12 | 7,0 | 0,26 | 150 | 9,5 | 0,08 | 3,5 | 350 | 10 | 5 | 13 |

| 1,0 | 5,0 | 225 | 10,5 | 0,16 | 150 | 9,5 | 0,20 | 7,5 | 0,32 | 180 | 10,5 | 0,08 | 4,0 | 400 | 12 | 6 | 14 |

| 1.2 | 6,0 | 300 | 11,5 | 0,20 | 180 | 10,0 | 0,26 | 8,0 | 0,40 | 200 | 11,5 | 0,10 | 4,5 | 550 | 13 | 6,5 | 15 |

| 1,5 | 6,5 | 350 | 13,0 | 0,24 | 230 | 11,0 | 0,34 | 9,2 | 0,48 | 270 | 13,5 | 0,14 | 5,0 | 750 | 14 | 7 | 18 |

| 1,8 | 7,0 | — | — | — | 300 | 12,5 | 0,40 | 9,6 | 0,54 | — | — | — | 5,5 | 900 | 20 | 10 | 25 |

| 2,0 | 7,5 | — | — | — | 350 | 12,5 | 0,48 | 11,0 | 0,68 | — | — | — | 6,0 | 1100 | 16 | 8 | 24 |

| 2,5 | 8,0 | — | — | — | 350 | 13,5 | 0,60 | 11,5 | 0,80 | — | — | — | 7,0 | 1500 | 18 | 9 | 30 |

Режимы применяют для пакета из двух листов равных толщин. Для сварки листов разных толщин с отношением не более 1 : 3 режим выбирают по тонкому листу. При этом обычно не требуется увеличения тока или времени сварки для компенсации более интенсивного теплоотвода через тонкую деталь. В табл. 3 указана минимальная прочность и минимальные размеры литого ядра. ГОСТ 15878—70 и некоторые руководящие технические материалы ограничивают размеры литого ядра определенным допуском. Для режимов, указанных в табл. 3, дается допуск и на основные параметры режима в следующих пределах: сила сварочного тока +1÷—5%; длительность прохождения сварочного тока ±10%; усилие на электродах ±10%.

Низкоуглеродистая сталь средних и больших толщин

К этой группе свариваемых материалов условно относят горячекатаные стали толщиной свыше 4 мм. Это в основном стали, в которых содержание углерода достигает 0,22%. Применение мягких режимов с относительно низкой плотностью тока позволяет получить хорошее качество сварки. С увеличением толщины усложняется точечная сварка. Для этих толщин требуются большие усилия сжатия и большая продолжительность протекания тока; резко возрастает усилие проковки для уплотнения ядра точки; из-за большого давления, длительного нагрева и худшей подготовки поверхности металла снижается стойкость электродов.

При сварке крупногабаритных узлов введение их в контур снижает стабильность сварочного тока. Применение точечной сварки для металла таких толщин вместо дуговой сварки и клепки имеет ряд преимуществ, основные из которых: снижение массы, уменьшение остаточных деформаций и улучшение условий труда. Применение этого способа позволяет снизить себестоимость на 15—20%. Эффективность применения точечной сварки вместо дуговой сварки с увеличением толщины металла иногда может снижаться в результате увеличения расхода металла на нахлесточные соединения.

Основное препятствие при сварке такого металла — состояние поверхности металла. Горячекатаные стали, поставляемые для сварных конструкций, имеют на поверхности неудаленную окалину. Это повышает контактное сопротивление в соединении деталь—деталь до 60—1000 мкОм. Большие пределы этого сопротивления объясняются неравномерным удалением окислов с поверхности при травлении или других способах очистки.

Пленки окислов отрицательно влияют, особенно в начальный период нагрева, выполняя роль своеобразной диафрагмы. В результате ее местной несплошности или разрушения под действием механического усилия в отдельных точках образуется начальный электрический контакт, расширяющийся с течением времени. В контакте электрод—деталь проводимость тока возникает в результате местного электрического пробоя. На этом этапе появляются местные выплески из-за большой плотности тока. Это и приводит к мгновенному расплавлению металла, которое сопровождается выделением газов. Окалина, обладая высокой твердостью, низкой теплопроводностью, препятствует образованию защитной зоны пластичного металла вокруг развивающегося литого ядра.

По мере нагрева литое ядро, имеющее неправильную форму в начале процесса, приобретает обычное очертание. Окалина, находящаяся между листами, при нагреве до пластичного состояния выдавливается и лишь частично остается в ядре, выделяясь в усадочную рыхлоту. Особенно мешают поверхностные окислы в контакте электрод—деталь. Ухудшение контакта в этом месте способствует также отслаиванию окислов от поверхности металла и вдавливанию их частиц в рабочую поверхность электрода. Это ведет к перегреву электрода и существенно снижает его стойкость.

Разрабатывалось несколько способов улучшения свариваемости стали с недостаточно хорошей очисткой поверхности. Один из способов (разработан НИИТРАКТОРОСЕЛЬхозмашем) основан на применении машин с повышенным напряжением холостого хода сварочного трансформатора, достаточным для электрического пробоя окалины. После начала протекания сварочного тока это напряжение понижается и происходит нагрев на относительно мягких режимах. Известны также исследования по разработке способов сварки такой стали с использованием токопроводящих составов с наполнителями в виде порошков металла, облегчающих прохождение тока в первый момент нагрева.

При исследовании точечной сварки горячекатаных сталей в ультразвуковом поле с частотой 20 кГц последнее создавалось через электрод—волновод с помощью магнитострикционного преобразователя на точечной машине с пневмоприводом. Электрическое сопротивление в зоне контакта существенно снижалось. При таком процессе отсутствовали выплески, и литое ядро росло равномерно и имело правильные геометрические формы.

Однако все эти способы существенно не улучшают условия работы электродов, низкая стойкость которых снижает стабильность процесса, следовательно, и технико-экономические показатели. Все они имеют весьма ограниченное применение.

Горячекатаные стали следует сваривать с хорошо подготовленной поверхностью. Наиболее распространенный метод очистки металла от окалины — травление в горячем растворе серной кислоты или других растворителей. Если эти окислы не удалять с поверхности, то значительное контактное сопротивление, особенно в месте соприкосновения электрода с деталью, будет способствовать перегреву электрода и быстрому его износу.

Металлургические заводы обычно поставляют металл в травленом состоянии. Качество травления можно контролировать по контактному сопротивлению. Однако допустимые их пределы до сих пор не установлены. Ясно, что в результате травления можно получить хорошую подготовку поверхности, однако экономическая целесообразность этого не изучена.

Кроме химических способов подготовки поверхности металла, в производстве используют ряд механических: пескоструйный, гидропескоструйный, а также газопламенный и др. После пескоструйной подготовки необходимо тщательно удалять остатки песчаной пыли с поверхности изделия. Этот способ профессионально вреден и не рекомендуется к применению.

Возможна газопламенная очистка поверхности, сущность которой заключается в разрушении окалины одновременным химическим и механическим воздействием. Механическое разрушение происходит вследствие различного термического расширения окислов и металла. Химическое воздействие состоит в восстанавливающем действии ацетилено-кислородного пламени. Очистка происходит в установках, в которых лист передвигается под многопламенной горелкой, сразу же охлаждаясь в струях воды. Преимущество этого способа: очищать можно только участки непосредственного расположения сварных точек.

В настоящее время широко применяют дробеструйную очистку поверхности. Лучшие результаты получаются с применением для очистки мелконарезанной стальной проволоки. Стоимость такой очистки на 15—20% ниже кислотной.

Окалина на поверхности горячекатаной стали, а следовательно, и увеличенное электрическое сопротивление в местах контакта, повышенная толщина металла определяют выбор рациональных циклограмм работы сварочных машин.

Для предотвращения выплесков в начале процесса необходима модуляция тока при его включении, т. е. снижение плотности тока в начале нагрева. Для уменьшения нагрева электродов целесообразно применять пульсирующее включение сварочного тока. Для снижения контактного сопротивления в первый момент сварки полезно повышенное усилие предварительного сжатия. Устранению дефектов ядра способствует повышенное ковочное усилие, необходимость в котором увеличивается с ростом толщины свариваемых листов.

Более широко применяют точечную сварку низкоуглеродистой стали средних толщин (до 8 мм) с хорошо подготовленной поверхностью. Стойкость электродов при этом снижается из-за перегрева, вызванного длительным временем прохождения сварочного тока. Приведенный в табл. 5 режим А наиболее жесткий. Плотность тока 80—135 А/мм 2 , давление 3,5—10,5 кгс/мм 2 достигаются на относительно простых машинах, работающих по простейшему циклу с одноимпульсным включением сварочного тока при постоянном усилии на электродах в течение всего цикла. Остальные режимы следует применять при отсутствии машин достаточной мощности или сварке стали с большим содержанием углерода и более высоким контактным сопротивлением. Эти же режимы можно использовать для сварки ряда низколегированных сталей.

| Толщина каждой детали, мм | Максимальный диаметр контактной поверхности электродов, мм | Минимальное расстояние между точками, мм | Режим А | Режим Б | Режим С | ||||||||||||

| Продолжительность импульса сварочного тока , с | Усилие на электродах, кгс | Сила сварочного тока, кА | Диаметр литого ядра, мм | Среднее разрушающее усилие при срезе на точку, кгс | Продолжительность импульса сварочного тока, А | Усилие на электродах, кгс | Сила сварочного тока, кА | Диаметр литого ядра, мм | Среднее разрушающее усилие при срезе на точку, кгс | Продолжительность импульса сварочного тока, с | Усилие на электродах, кгс | Сила сварочного тока, кА | Диаметр литого ядра, мм | Среднее разрушающее усилие при срезе на точку, кгс | |||

| 4,2 | 12,0 | 80 | 1,2 | 1260 | 20,2 | 13,7 | 6 000 | 2,1 | 790 | 15,3 | 12,9 | 5 450 | 3,0 | 400 | 11,75 | 12,0 | 5000 |

| 4,5 | 12,7 | 87 | 1,4 | 1315 | 20,9 | 14,7 | 6 700 | 2,5 | 875 | 15,9 | 13,7 | 6 080 | 3,5 | 440 | 12,2 | 12,7 | 5400 |

| 4,9 | 13,5 | 97 | 1,6 | 1450 | 21,6 | 15,5 | 7 300 | 2,8 | 965 | 16,45 | 14,5 | 6 600 | 4,0 | 485 | 12,5 | 13,2 | 6100 |

| 5,3 | 13,5 | 106 | 1,8 | 1560 | 22,3 | 16,5 | 8 000 | 3,1 | 1040 | 17,0 | 15,2 | 7 350 | 4,5 | 520 | 12,9 | 14,0 | 6700 |

| 5,6 | 14,3 | 113 | 1,9 | 1715 | 23,0 | 17,3 | 8 550 | 3,4 | 1140 | 17,6 | 16,0 | 7 950 | 4,8 | 570 | 13,2 | 14,5 | 7250 |

| 6,2 | 15,0 | 118 | 2,1 | 1850 | 23,6 | 18,1 | 9 150 | 3,7 | 1230 | 18,1 | 16,7 | 8 500 | 5,3 | 615 | 13,6 | 15,0 | 7800 |

| 6,7 | 15,0 | 131 | 2,4 | 1960 | 24,4 | 19,0 | 9 850 | 4,1 | 1310 | 18,7 | 17,5 | 9 150 | 5,8 | 650 | 14,0 | 15,8 | 8350 |

| 7,3 | 15,9 | 146 | 2,7 | 2220 | 25,7 | 20,8 | 10 900 | 4,7 | 1480 | 19,8 | 18,8 | 10 300 | 6,8 | 740 | 14,8 | 17,0 | 9450 |

Для точечной сварки металла средней и большой толщины в практике часто применяют режимы с пульсирующим включением тока. При таком цикле суммарная длительность цикла сварки больше. Сварочный же ток снижается. Это расширяет возможности сварочного оборудования. Как показали исследования, проведенные на электрической модели при пульсирующем включении сварочного тока, уменьшение числа импульсов и сокращение пауз между ними не приводит к снижению температуры рабочей поверхности электродов. Однако при пульсирующей сварке наблюдается увеличение стойкости электродов, что можно объяснить снижением плотности тока и перегрева в отдельных макроконтактах.

Периоды включения и разрыва тока при таком цикле могут быть различными. Для низкоуглеродистых сталей период включения обычно в 2—3 раза больше продолжительности паузы.

При пульсирующей сварке сталей без специальной зачистки их поверхности (табл. 6) для уменьшения выплесков в начале каждой пульсации обеспечивают плавное нарастание тока. Точечная сварка сталей средних толщин возможна электродами с плоской или сферической рабочей поверхностью, последней отдается предпочтение. Такие толщины металлов в основном применяют для сварки строительных конструкций.

Для сварки строительных конструкций больших толщин применяют сложные трехфазные низкочастотные машины, а в последнее время и машины постоянного тока. Эти машины уменьшают нагрузку силовой питающей электросети и снижают влияние ферромагнитных масс, вводимых в контур. На таком оборудовании можно осуществить сложные циклограммы с повышенным усилием, предварительным сжатием и проковкой. Для предварительного подогрева при повышенном усилии сжатия иногда пропускают небольшой импульс тока. Это позволяет создать более устойчивый контакт, после чего включается основной импульс сварочного тока, снижается усилие на электродах и происходит нагрев, во время которого расплавляется ядро точки. Цикл завершается этапом проковки.

При сварке сталей с зачищенной поверхностью предварительный подогрев не применяют. Если содержание углерода не превышает 0,25%, то отпадает необходимость и в последнем импульсе тока, который подается с целью снижения скорости охлаждения и предотвращения закалочных трещин. Режимы сварки больших толщин выбирают по таблицам или рассчитывают по номограммам.

Точечная контактная сварка

Установки для автоматической сварки продольных швов обечаек - в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки - в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Особенности техники и технологии точечной контактной сварки

При точечной контактной сварке соединение создается между торцами электродов, подводящих ток и передающих усилие сжатия.

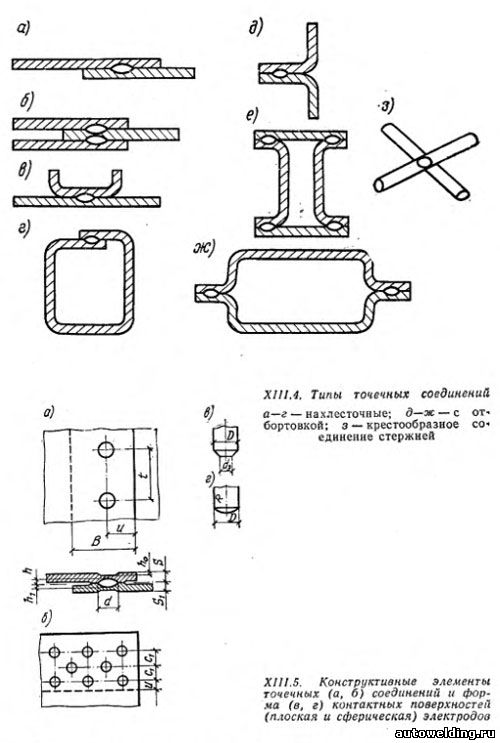

Точечной сваркой выполняют нахлесточные соединения листовых элементов одинаковой или разной толщины, соединения накладных деталей из стержневого или профильного проката с листовыми элементами, соединение пересекающихся стержней и др.

Конструктивное оформление узлов, конструкций и изделий, предназначаемых для точечной сварки, должно давать легкий и свободный доступ электродов машин к зоне сварки при наиболее простой конфигурации составляющих элементов. Не допускается введение больших ферромагнитных масс в сварочный контур машин, что имеет особо важное значение при использовании машин переменного тока. Сварку точек необходимо производить в последовательности, обеспечивающей наименьшую деформацию изделия.

Примеры наиболее распространенных типов сварных соединений на контактной точечной сварке приведены на рис. XIII.4.

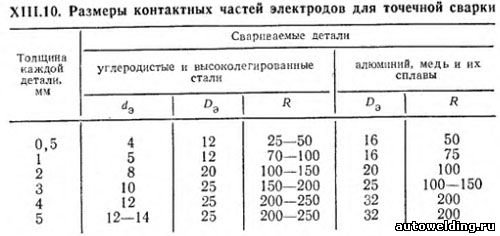

При сварке элементов из низкоуглеродистой стали с толщиной каждой детали s не более 6 мм можно пользоваться следующими ориентировочными значениями основных конструктивных элементов точечного соединения (рис. XIII.5,а, б):

При отношении толщины деталей s/s1>2 минимальная величина нахлестки В и расстояние между осями соседних рядов точек С следует увеличить в 1,2—1,3 раза. При этом допускается увеличение глубины вмятин до 0,3 толщины деталей.

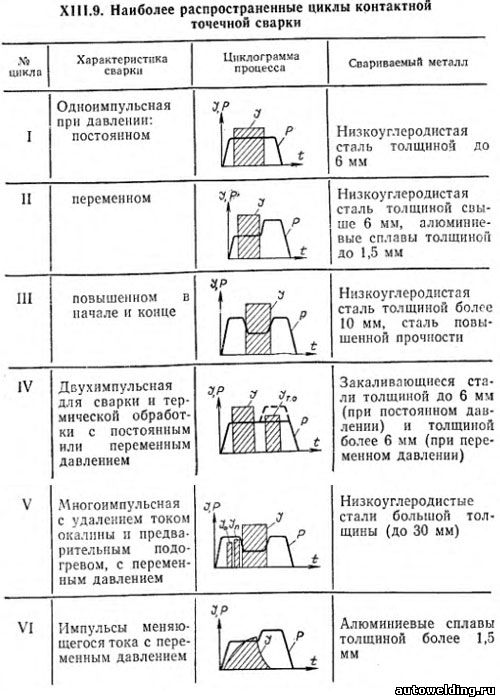

Размер и структура сварной точки, определяющие прочность сварного соединения, в значительной степени зависят от формы контактной (рабочей) поверхности электродов (см. рис. XIII.5,в, г). При сварке низкоуглеродистой стали преимущественно используют электроды с плоской рабочей поверхностью. Высокоуглеродистые и легированные стали, а также медь, алюминий и их сплавы сваривают электродами со сферической поверхностью.

В зависимости от числа свариваемых точек, схемы подвода тока к электродам и свариваемым деталям применяют следующие основные способы точечной сварки:

одноточечная двусторонняя (два электрода, питаемые от одного источника тока, расположены соосно с двух сторон свариваемых деталей);

двухточечная односторонняя (два электрода, питаемые от одного источника тока, расположены с одной стороны свариваемых деталей);

двухточечная двусторонняя (с каждой стороны свариваемых деталей соосно расположены по два электрода, питаемые от отдельных источников тока);

многоточечная односторонняя (несколько пар электродов, питаемые от отдельных источников тока, расположены с одной стороны свариваемых деталей).

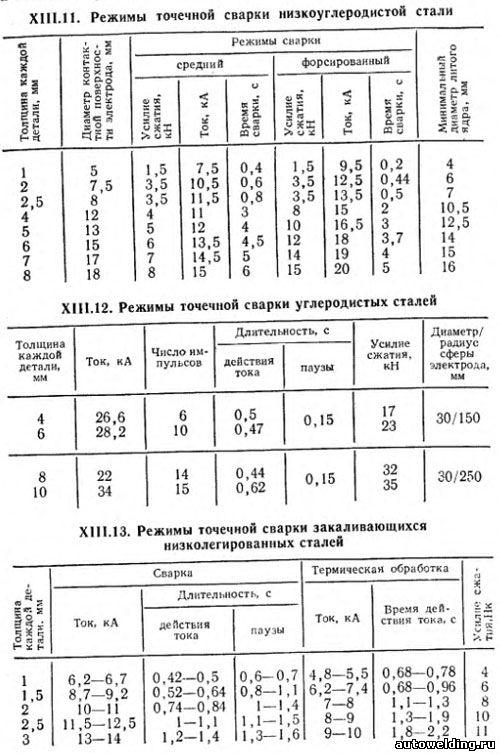

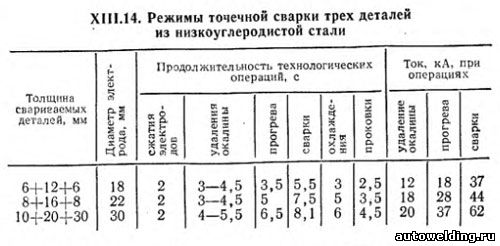

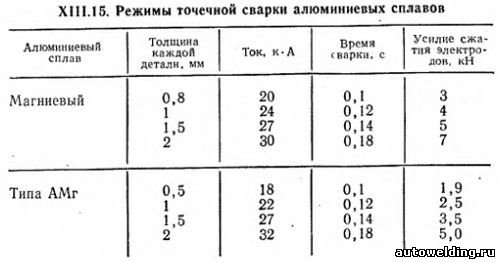

Наиболее универсальным является способ одноточечной двусторонней точечной сварки, обеспечивающей возможность сваривать элементы строительных конструкций при толщине металла до 30+30 мм. Приводимые ниже данные (табл. XIII.9—XIII.15) относятся к этому способу точечной сварки.

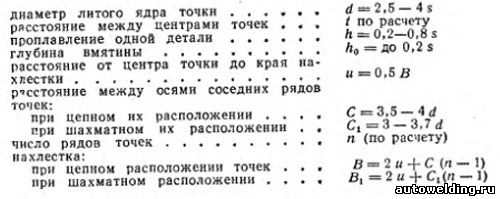

Примечание. В таблице приняты следующие обозначения: I—сварочный ток; Iт.о — ток термической обработки; Iо — ток удаления окалины; Iп — ток подогрева; Р — усилие сжатия; t — время.

Примечание. Давление при сварке 100 МПа, при остальных операциях 200 МПа.

В зависимости от толщины свариваемых деталей и вида металла применяют различные технологические циклы сварки одной точки, отличающиеся характером изменений во времени действия тока I и давления Р.

Режимы точечной сварки

Основными параметрами режима точечной сварки являются: сварочный ток I (или плотность тока I длительность действия импульсов тока t; усилие сжатия или давления электродов Р; диаметр плоской контактной поверхности электрода dэ (см. рис. XIII.5, в, г) или радиус закругления R сферической поверхности электрода диаметром Dэ.

В табл. XIII.10 даны размеры контактных частей электродов для точечной сварки деталей толщиной до 5 мм.

При расплавлении ядра точки жидкий металл удерживается от вытекания слоями, нагретыми до температуры пластического состояния. Чрезмерная выдержка под током может привести к перегреву ядра, образованию внутреннего или внешнего выплеска металла и продавливанию электродами наружных слоев детали, что приведет к снижению прочности соединения.

В ответственных конструкциях (изделиях) рекомендуется одновременно сваривать не более двух деталей. При этом их толщины не должны отличаться более чем в 3 раза.

Точечной контактной сваркой можно одновременно сваривать несколько деталей, однако с увеличением числа деталей качество сварного соединения снижается. Во всех таблицах режимов точечной сварки, кроме оговоренных случаев (см. табл. XIII.14), предусматривается соединение двух деталей.

В табл. XIII.11 приведены данные о точечной сварке низкоуглеродистой стали двумя режимами (средним и форсированным).

В табл. XIII.12—XIII.14 сведены данные о режимах (средних) точечной сварки углеродистых сталей, в табл. XIII.15 — точечной сварки алюминиевых сплавов.

Читайте также: