Робот для лазерной сварки

Обновлено: 05.05.2024

Сварочный процесс применяется практически в любом производстве. Передача выполнения этой задачи роботизированным системам позволяет ускорить сварку, улучшить ее качество и повысить производительность труда. Автоматизация процессов с помощью сварочных роботов и роботизированных ячеек – это экономия ресурсов и денег.

Сварочный робот — это устройство, которое способно заменить усилия сразу нескольких специалистов по сварочным работам.

В конечном итоге процесс получается быстрым, точным, а результат прочным и надежным.

Экономится бюджет, необходимый для оплаты труда сварщика, процесс производства становится полностью автоматизированным и главное — качество даже самых сложных изделий всегда безупречно, отвечает требованиям заказчика.

Технологии сварки доступные для роботизации:

Автоматизация с использованием роботов для сварки выгодна с различных точек зрения:

- во-первых, она увеличивает производительность, поскольку техника способна бесперебойно функционировать много дней подряд, без выходных, больничных или отпусков;

- во-вторых, снижаются производственные затраты, увеличивается конкурентоспособность;

- в-третьих, устраняется воздействие человеческого фактора, улучшается качество;

- в-четвертых, позволяет исключить влияние вредных факторов на персонал;

- в-пятых, загруженные работой сварочные автоматизированные машины окупаются быстро, несмотря на значительную первоначальную цену, а затем приносить вам дополнительную прибыль.

Робот-сварщик – это специалист высочайшей квалификации. Роботизация сварки позволяет производить работу с постоянной скоростью и высокой точностью, без перерывов, с соблюдением всех параметров. Один агрегат заменяет нескольких опытных сварщиков, при этом он может «повышать квалификацию», осваивать обработку новых изделий.

Линейка сварочных роботов.

На рынке представлены разные сварочные роботизированные системы. Если вам необходим современный, эффективный в действии сварочный агрегат для ответственных и сложных задач полезно рассмотреть решения от ABB (Швеция) и KUKA (Германия) в нашем каталоге роботов. В ассортименте пионеров и лидеров роботостроения, одних из ведущих производителей роботов представлена исчерпывающая линейка, большой выбор моделей по параметрам грузоподъемности, длины руки. Грузоподъемность промышленных манипуляторов составляет от 0.5 до 1000 кг. Радиус действия сварочной автоматизированной машины составляет от 0,5 до 3,5 метров. Но в отдельных случаях он может быть увеличен за счет трека.

Все эти сварочные роботизированные системы просты в обращении: программирование и управление их работой легко освоить. Не требуют частого сервисного обслуживания, рассчитаны на постоянную работу в режиме 24/7.

Оба производителя предлагают оборудование высокого класса. Их взаимный ассортимент позволяет находить решения для любых задач.

Состав сварочного комплекса.

- манипулятор – так называемая «рука робота», со шкафом управления

- позиционер для деталей

- сварочное оборудование

- станция сервиса (автоматической очистки) сварочной горелки

- кондуктора для установки заготовок

- различные датчики положения, поиска, кнопки управления и безопасности

- программное обеспечение

- софт для удаленного написания управляющих программ

- местное освещение

- система вентиляции

- ограждение и контроль доступа.

Интересует информация по теме автоматизации сварочного производства, аудит или цена на сварочный комплекс? Тогда воспользуйтесь специальной формой для обратной связи — мы свяжемся с Вами в ближайшее время или позвоните нам по телефону - наши специалисты подробно проконсультируют Вас по вопросам роботизации сварки.

Применение сварочных роботизированных помощников в производстве уже стало важнейшим фактором конкурентоспособности предприятий. Гораздо выгоднее передать часть работы автоматизированным помощникам, ведь это ускоряет технологический процесс, экономит ресурсы и позволяет наладить крупное конвейерное производство.

Один робот для сварки способен заменить целый штат специалистов, при этом он обладает высочайшей квалификацией и способен бесперебойно работать даже в самых тяжелых условиях.

Производство промышленных роботов для сварки представляет собой рынок с высокой конкуренцией, потому что во всем мире наблюдается увеличение спроса на автоматизацию сварочных процессов. Благодаря внедрению инновационных технических решений роботизированная сварка теперь доступна не только крупным промышленным компаниям, но и небольшим производствам.

Сварка роботом открыла новые возможности для развития промышленности во всем мире. Это объясняется целым рядом причин. Все они сводятся к главному тренду – грамотное внедрение автоматизированных помощников в производственный цикл предприятия в разы повышает объем изделий и их качество.

- Автоматизированная машина работает больше и лучше специалиста-сварщика. Современные машины спроектированы таким образом, чтобы бесперебойно работать в режиме 24/7 на протяжении нескольких лет. Они не берут отгулы и не уходят в отпуск.

- Робот для сварки действует гораздо быстрее – те операции, на которые человек тратит час, агрегат может выполнить за пару минут. Соответственно, увеличивается объем свариваемых изделий, при этом снижается себестоимость единицы производимой продукции. За счёт эффекта масштаба предприятие получает дополнительную прибыль.

- Манипулятор работает точнее – он не допускает ошибку из-невнимательности или усталости. Робот выполняет действие в соответствии с запрограммированным алгоритмом, не отклоняясь от траектории. Это позволяет получать стабильно высокое качество сварочного шва, расходуя на выполнение операций меньше материала.

- Роботизированный помощник избавляет человека от вредной для организма работы. Автоматизированный помощник берет на себя самые сложные, монотонные и физически тяжёлые операции, оставляя за оператором функции программирования и контроля. Роботизация уже позволила тысячам предприятий улучшить условия труда и переориентировать рабочую силу на более интеллектуально сложные задачи.

- Промышленные роботы, которые загружены работой, а не простаивают на производстве, – это выгодная инвестиция в развитие предприятия. Они окупаются в достаточно короткие сроки, а затем довольно быстро начинают приносить прибыль.

Манипулятор – это специалист высшей категории, причем он умеет “обучаться” с помощью оператора. Машина способна хранить в программном обеспечении информацию о ранее совершаемых операциях и таким образом значительно упрощать настройку.

Промышленный робот с одинаковым усердием подходит к выполнению сложных и простых операций. Он может быстро переключаться с одной задачи на другую, поочередно обрабатывать различные металлы, не требует переналадки.

В промышленности часто используются роботизированные комплексы, состоящие из нескольких роботов и дополнительного оборудования, которые одновременно выполняют сопутствующие операции и сварку.

ДС-РОБОТИКС имеет большой опыт внедрения как роботов, так и комплексов на предприятия различных отраслей. Будем рады помочь вам найти лучшее техническое решение!

Если у вас есть вопросы о роботизации сварки и стоимости промышленного робота для сварки, либо вы хотите купить промышленный робот, то заполните специальную форму обратной связи внизу страницы. Мы свяжемся с Вами в ближайшее время! Для более оперативного ответа можете позвонить нам по телефону – наши специалисты с удовольствием вас проконсультируют.

Промышленный роботизированный сварочный комплекс

Наиболее эффективным способом соединения металлов является сварка. Технологии позволяет сделать этот процесс эффективным и быстрым. Компания «ДС-Роботикс» предлагает роботизированные сварочные комплексы. Выполнение сварочных операций осуществляется робототехническим оборудованием. Мы поможем подобрать вам технику, оптимально подходящую для выполнения конкретных производственных задач.

Что собой представляет роботизированный сварочный комплекс?

К этой категории промышленного оборудования относят многофункциональные системы. Они гибки в применении, обеспечивают высокую производительность и помогают существенно сократить издержки. Роботизированные сварочные комплексы могут быть реализованы в виде одного или нескольких роботов и двух-трёх рабочих станций. Благодаря такой организации удаётся избежать простоя. Именно это делает оборудование максимально эффективным.

К преимуществам роботизированных комплексов можно отнести

- полную автономность всего цикла;

- простоту постановки задач для роботов;

- надежную и понятную систему программирования.

На каждом из этапов процесса можно проводить контроль. Таким образом, роботизированные сварочные комплексы позволяют добиться высокой степени автоматизации и сохранить высокое качество всех проводимых работ.

Приглашаем к сотрудничеству

Внедрение роботизированных комплексов можно назвать настоящим прорывом в технологии осуществления сварки. Такое инновационное оборудование может использоваться для решения длинного списка задач. Предлагаемые вам автоматизированные системы могут быть реализованы на основе одного из типовых вариантов. Возможна и разработка с учётом конкретных требований и производственных стандартов.

Компания «ДС-Роботикс» имеет большой опыт в поставке промышленных роботов. Вы можете доверить нам решение стоящих перед вами задач в роботизации сварки.С учётом требований и пожеланий устанавливается цена роботизированного сварочного комплекса. Но без сомнений, мы предложим выгодные условия взаимодействия.

Автоматизация сварочных процессов на производстве имеет давнюю историю. Сначала инженеры искали способы задействовать роботов в процессе контактной сварки, в частности, в автомобилестроении.

В течение долгого времени не удавалось изобрести технологию, которая смогла бы обеспечить стабильность сварочного шва. Распространение роботов для дуговой сварки началось позднее.Популярно более сложное оборудование – роботизированные сварочные комплексы.

ни могут включать как один, так и несколько промышленных роботов, а также системы управления и обслуживания роботов. Комплекс может производить сразу несколько операций в рамках единого производственного процесса. Например, пока в одной рабочей зоне идет сварка деталей, на другой выгружаются запчасти. В результате существенно сокращается период рабочего цикла – предприятие производит больше, быстрее и лучше. Содержать робота по цене в производстве намного выгоднее.

Современные сварочные роботы оснащаются оборудованием, которое управляет положением заготовок в пространстве и надежно фиксирует их на весь период проведения сварки. Расширяют возможности сенсорные датчики, которые помогают роботу ориентироваться в пространстве. Для точности операций также важно, чтобы машина осуществляла самостоятельную калибровку осей и координат сварочного инструмента.

Комплектация роботизированного сварочного комплекса реализуется в зависимости от задач, которые стоят на производстве. Возможны разные варианты сварки. Мировые лидеры робототехники предлагают большой выбор устройств.

В основном промышленные роботы используют следующие способы сварки:

- контактный;

- гибридный;

- лазерную сварку;

- электродуговую;

- плазменную.

Именно с простой контактной сварки началось развитие сварочной робототехники почти полвека назад. Многие автоконцерны по-прежнему пользуются этой технологией.

Гибридный способ сочетает два метода: лазерное излучение и электродуговую сварку. Это относительно новая технология, которая завоевывает внимание промышленных компаний. Способ востребован при сварке роботом металлоконструкций, железнодорожного транспорта, резервуаров.

Лазерная сварка роботом позволяет соединять материалы термическим методом благодаря фокусировке лазера. Робот способен выдерживать фокус на расстоянии до 2 метров, производя сварочные операции дистанционно. Технология значительно расширила границы применения роботов, в частности актуальна лазерная сварка для авиастроения.

Электродуговая сварка – это один из часто используемых способов. В данном случае робот-манипулятор управляет плавящимся электродом по запрограммированной траектории. Метод позволяет оператору создать прочный шов на любых поверхностях, адаптировав настройки к конкретным условиям.

Создание рабочего пространства

При проектировании и размещении роботизированного сварочного комплекса важно продумать планировочные решения. В числе стандартных требований: качественный бетонный пол толщиной не менее 300 мм, также необходимы подводка осушенного воздуха, надежные стабилизаторы для электропитания.

У ДС-РОБОТИКС большой опыт проектирования, установки и наладки роботизированных сварочных комплексов даже в нестандартных условиях, в частности, в ограниченных пространствах. Наша экспертиза подкрепляется опытом качественной работы как с крупными производствами, так и с небольшими стартапами. Компетенции сотрудников подтверждают международные сертификаты. Доверьте нам автоматизированные решения для вашего производства!

Роботизация производственных операций

Лазерная сварка – процесс получения неразъемного соединения путем сплавления примыкающих поверхностей свариваемых частей с помощью излучения лазера.

LBW – Laser Beam Welding – сварка лазерным лучом.

Лазерный луч фокусируется на очень малую поверхность металла и создает на нем высокую плотность энергии, достаточную для плавления металла и сварки. При этом луч постепенно углубляется в деталь, оттесняя жидкий металл сварочной ванны на заднюю стенку кратера. Это позволяет получить большую глубину проплавления и малую ширину шва.В результате плавления и кристаллизации возникает прочное сцепление (сварной шов), основанное на межатомном взаимодействии.

Высокая концентрация энергии в луче позволяет достигать высоких скоростей сварки и высокую технологическую прочность шва.

Непревзойденная универсальность.

Локальность обработки, концентрация теплового воздействия, высокие скорости роста и уменьшения температуры в зоне обработки, а также возможность быстрого образования сварной ванны в заданном объеме позволяют широко применять лазерное излучение для реализации сварочного процесса.

Рассматриваемая технология позволяет сваривать толщины от нескольких долей миллиметров до десятков миллиметров.

Подходит для широкого спектра материалов: углеродистых сталей, нержавеющих сталей, алюминия, титана, пластмасс и других материалов. Лазер в состоянии сваривать материалы с высокой температурой плавления и материалы, имеющие высокую теплопроводность.

Ввиду малого количества расплава и короткого периода плавления он может соединять даже материалы, не поддающиеся свариванию обычными методами. В случае необходимости это достигается использованием присадок.

Лазерный луч предоставляет различные возможности соединения металлов. Он позволяет осуществлять поверхностное соединение заготовок и выполнять глубокие сварочные швы. Его можно использовать в комбинировании с обычными методами сварки и применять для пайки.

Роботизированная лазерная сварка - двойное преимущество.

В настоящее время активно развивается применение роботизированной лазерной сварки (LBW).

Возможность выдержать сверхвысокие длины фокусировки (до 2 метров) и тем самым обеспечить дистанционное соединение существенно расширяет границы применимости сварочного процесса и увеличивает производительность изготовления изделия.

Переход на автоматическую сварку с использованием роботов минимизирует время цикла в несколько раз по сравнению с традиционными технологиями. Это достигается,в том числе, эргономичной конструкцией сварочной оснастки для обеспечения быстрого цикла сборки изделия, высокими скоростями перемещения робота и организацией поточного производства с обеспечением единовременной сборки/сварки изделий.

Роботизированные системы являются единственной возможностью совмещения обрабатывающих операций, к примеру, обеспечения плазменного или лазерного раскроя, и последующего соединения с помощью смены горелки или режимов сварки без переустановки детали.

Широчайшие возможности применения.

Лазерная сварка активно применяется в авиастроении, автомобилестроении, приборостроении, микроэлектронике, медицине и т.д.

Лазерная сварка эффективна при условии обоснованного и тщательного выбора области применения, особенно когда использование традиционных способов трудоемко, не дает результатов, технически неосуществимо или вообще невозможно:

- для получения прецизионных (высокоточных) конструкций, форма и размеры которых не должны меняться в результате соединения

- при необходимости позволяет значительно упростить технологию изготовления сварных изделий, скрепление является заключительной операцией, без последующей правки или механической обработки

- когда необходимо существенно повысить производительность, поскольку скорость ее может быть в несколько раз больше, чем у традиционных способов.

- при изготовлении крупногабаритных конструкций малой жесткости или с труднодоступными швами

При необходимости соединения трудно свариваемых, в том числе разнородных материалов, лазерная сварка может оказаться единственным процессом, обеспечивающим качественные сварные соединения.

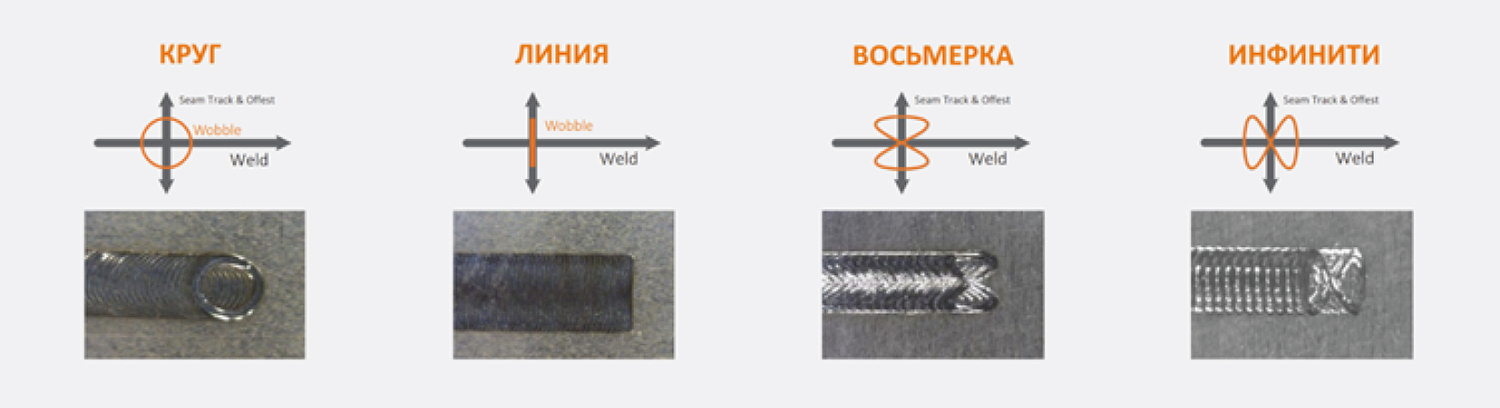

Виды швов и технологии.

Точечный сплав получил распространение с первых дней появления импульсных твердотельных лазеров для выполнения неразъемных соединений в электронике и приборостроении. При тщательно отлаженном процессе возможно достижение скорости до 200 сварных точек в секунду.

Точечной сваркой соединяются тонколистовые материалы (при толщине 0,5. 2,0 мм), проволока диаметром от 10 до 500 мкм, проволока к подложке, тонкие листы к массивным элементам.Диаметр сварных точек может составлять от 0,1 до 1,2 мм, а глубина проплавления h = 0,0З. 1,3 мм

Шовная сварка обеспечивает надежное механическое соединение, высокую герметичность сварочного шва. Шовный сплав выполняют как с помощью импульсного излучения с высокой частотой генерации импульсов, так и с помощью непрерывного излучения.

Лазерная сварка с непрерывным излучением в несколько раз превышает по скорости традиционные способы сварки плавлением. Позволяет сваривать толстостенные детали.

Качество металла сварных соединений, выполненных непрерывным лазерным излучением, по сравнению с традиционными видами сварки очень высокое. Как правило, в этом случае механические свойства металла шва превосходят свойства основного металла в исходном состоянии.

Лазерная сварка импульсным излучением по скорости сопоставима с традиционными способами сварки, однако гарантирует высокое качество сварного соединения и обеспечивает технологическую воспроизводимость сварочного процесса.

В зависимости от толщины материала, сварку разделяют на две основные группы: соединение малых толщин и с глубоким проплавлением.Последняя принципиально отличается от сварки с не глубоким проплавлением, тем, что при образовании сварного соединения образуется газовый канал, по которому поднимается испаряемый металл. Зона провара имеет вытянутую форму, шов не широкий, глубокий.

Специфические преимущества.

Большой интерес к лазерной сварке обусловлен специфическими достоинствами:

- Не требует дополнительных расходных материалов (например, присадочных электродов или флюсов и пр.) под различные свариваемые металлы, переналадка под другие материалы определяется только параметрами лазерного излучения, которые просто и гибко настраиваются.

- Может осуществляться в любой среде и любых условиях, не требует наличия вакуума.

- Практически не вызывает деформации обрабатываемых изделий, так как зона теплового влияния минимальна.

- Высокая точность и производительность процесса достигается при соединении любых марок сталей.

- Допускается соединение разнородных материалов. В данном случае показывает высокую эффективность и качество сплава разнородных материалов

- Возможна по месту, без дополнительного закрепления изделий, поэтому возможна обработка изделий крупных габаритов.

- Используется в труднодоступных местах за счет средств доставки лазерного излучения к месту соединения.

Реализовано более 50 проектов и уникальных решений

Сварочные роботы

Самое короткое время рабочего цикла

Грузоподъемность: 16-30 кг

Радиус действия: 2,0-3,0м

Высочайшая точность при высокой скорости

Радиус действия: 1,5 м

Робот нового поколения. Больше грузоподъёмность, меньше вес

Дополнительное оборудование для MIG-MAG/TIG и лазерной сварки

Дополнительное оборудование для MIG-MAG/TIG

Есть вопросы? Напишите нам

Laser welding относительно новый вид соединения металлов, он не более сорока лет используется в промышленности. Развиваются инструменты автоматизации лазерного сварочного оборудования, на предприятиях востребован робот для сварки laser.

Чтобы защитить сварочную поверхность от окисления, во время сплава используется защитный газ аргон. Лазерная сварка считается особенно прочной, потому что соединение материалов осуществляется на уровне межатомного взаимодействия.

Автоматизация лазерной сварки

Лидеры рынка промышленного роботостроения предлагают инновационные решения для автоматизации сварочных процессов. Любой производитель, как крупное промышленное предприятие, так и начинающий стартап, сможет подобрать себе робота laser в соответствии с потребностями и финансовыми ресурсами.

Сегодня доступны разные уровни роботизации. Компании приобретают отдельного робота для сплава лазером, оборудуют роботизированный сварочный комплекс или даже автоматизированную линию, дополняя ее прочими технологиями мощного сварочного оборудования.

Переход на автоматизацию с использованием роботов сокращает период цикла в несколько раз по сравнению с традиционными технологиями. Это позволяет достичь, в том числе, эргономичная конструкция сварочного оборудования – она обеспечивает высокую скорость сборки изделий, быстрое перемещение робота и организацию поточного производства с возможностью многозадачности, одновременной сварки и сборки изделий. Роботизированные лазерные сварочные комплексы позволяют совмещать сразу несколько обрабатывающих операций.

У роботизированного лазерного комплекса или станка есть много весомых преимуществ:

Более высокая скорость соединения изделий в сравнении с ручным методом или частично автоматизированным. Лазерное сварочное оборудование может работать быстрее в 15 раз – соединение непрерывным излучением может осуществляться на скорости до 10 м/мин! Традиционным сварочным технологиям далеко до такой производительности. Качество и эстетичность соединительного шва. Сплав лазером применяется и для особенно деликатных операций, когда требуется получение максимально аккуратного шва. Лазерный робот позволяет сваривать участки в труднодоступных зонах, с его помощью удобно обрабатывать детали сложной конфигурации. Автоматизированная сварка упрощает работу оператора, так как сварочный процесс обходится без непосредственного участия человека. Гибкость программного обеспечения расширяет возможности робота для сварки laser: он способен обрабатывать различные по характеристикам материалы, без лишних затрат времени на перепрограммирование.

Лазерная сварка – гибкость и удобство

Технология лазерного соединения обладает большим потенциалом внедрения в различные сферы промышленности. Лазерный робот – новый этап развития технологий, он открывает перед производителями возможности выпускать продукцию лучшего качества и при этом увеличивать экономическую эффективность компании.

Лазерный луч прочно соединяет разнообразные материалы, даже стекло и керамику. Соблюдается исключительная точность и стабильность траектории пятна нагревания. Лазерный шов менее заметен по сравнению с результатами других видов сварочного оборудования. Лазерный луч воздействует только на зону соединения, не задевая другие поверхности заготовок. При нагревании материалов лазерным излучением не образуются продукты сгорания. При лазерной сварке не используются вредные излучения, присадки – процесс характеризуется высокой химической чистотой

Лазер может соединить детали, которые находятся на расстоянии от него. Лазер обладает способностью выдерживать сверхвысокие длины фокусировки (до 2 метров).Также лазерную мощность можно применять для сплава деталей, расположенных за прозрачным материалом – например, за стеклом. Это очень удобно при работе в зонах, в которых не справляется более простое сварочное оборудование.

Упрощается перенастройка под новые операции – нужно только задать параметры для излучения лазера. Высокая эффективность сварного процесса достигается при соединении любых обрабатываемых металлов.

Лазер лучше других инструментов справляется с разнородными материалами. Сплав лазером эффективен без дополнительного крепления материалов на рабочей поверхности, что расширяет возможности сваривания крупногабаритных заготовок. И наконец, лазерный робот достаточно компактный, не требует особенных условий для монтажа.

Гибридная сварка

Гибридный метод соединения используется для высокоскоростного сваривания материалов большой толщины: например, в самолето- и судостроении. Процесс протекает автономно от оператора, при низком подведении тепла.

Общий принцип технологии laser hybrid welding таков:

на первом этапе образуется луч лазера, который нагревает поверхность обрабатываемого материала до температуры испарения; в результате получается узкое углубление или провар; на втором этапе дуга образует широкий кратер горения, в результате обеспечивая надежный сварочный шов.

Оптимальным решением для промышленного предприятия по внедрению гибридного сплава является роботизация процессов.

Выделяют три вида гибридной сварки в соответствии с типом дуги:

- роботизированная аргонодуговая сварка TIG;

- в защитных газах MIG;

- плазменная.

ДС-РОБОТИКС – признанный эксперт в области роботизированной лазерной сварки! Мы уже много лет проводим оценку потенциала внедрения лазерных роботов в цикл промышленных предприятий, проектируем решения и реализуем их на производстве. Наша компания – давний партнер мировых лидеров робототехники ABB и KUKA. Работаем на результат, поэтому наше портфолио регулярно пополняется новыми успешными кейсами и отзывами заказчиков.

Заполните форму обратной связи, чтобы мы ознакомились с вашим вопросом и уже сейчас начали работать над его решением, или просто позвоните нашим специалистам. Будем рады принести пользу и вашему предприятию!

Робот для лазерной сварки

Высокоскоростная лазерная сварка обеспечивает высокую производительность деталей при низких эксплуатационных затратах, что приводит к низкой себестоимости изделия.

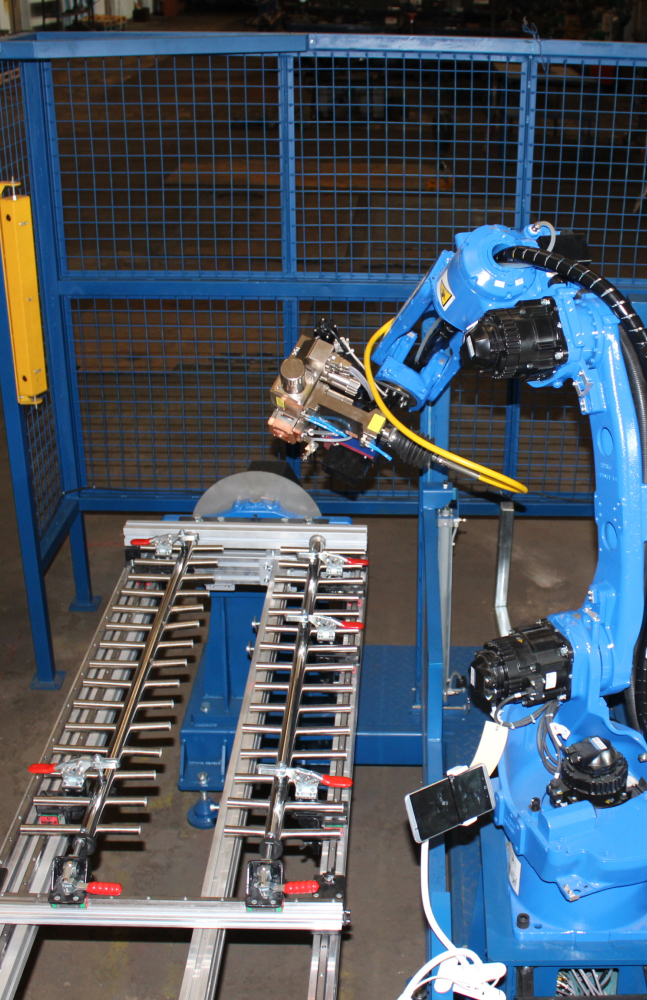

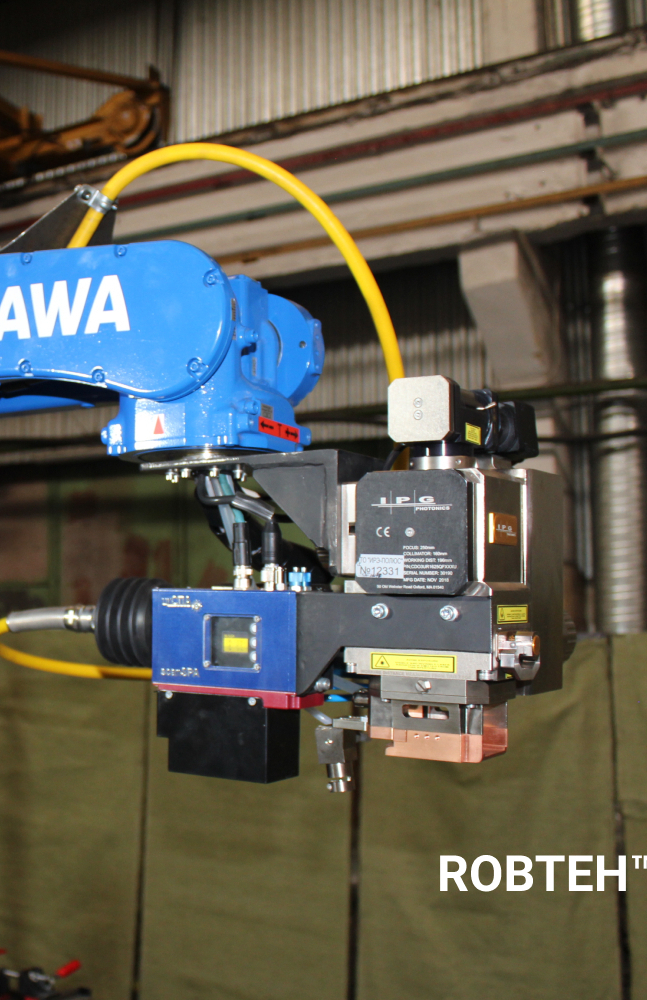

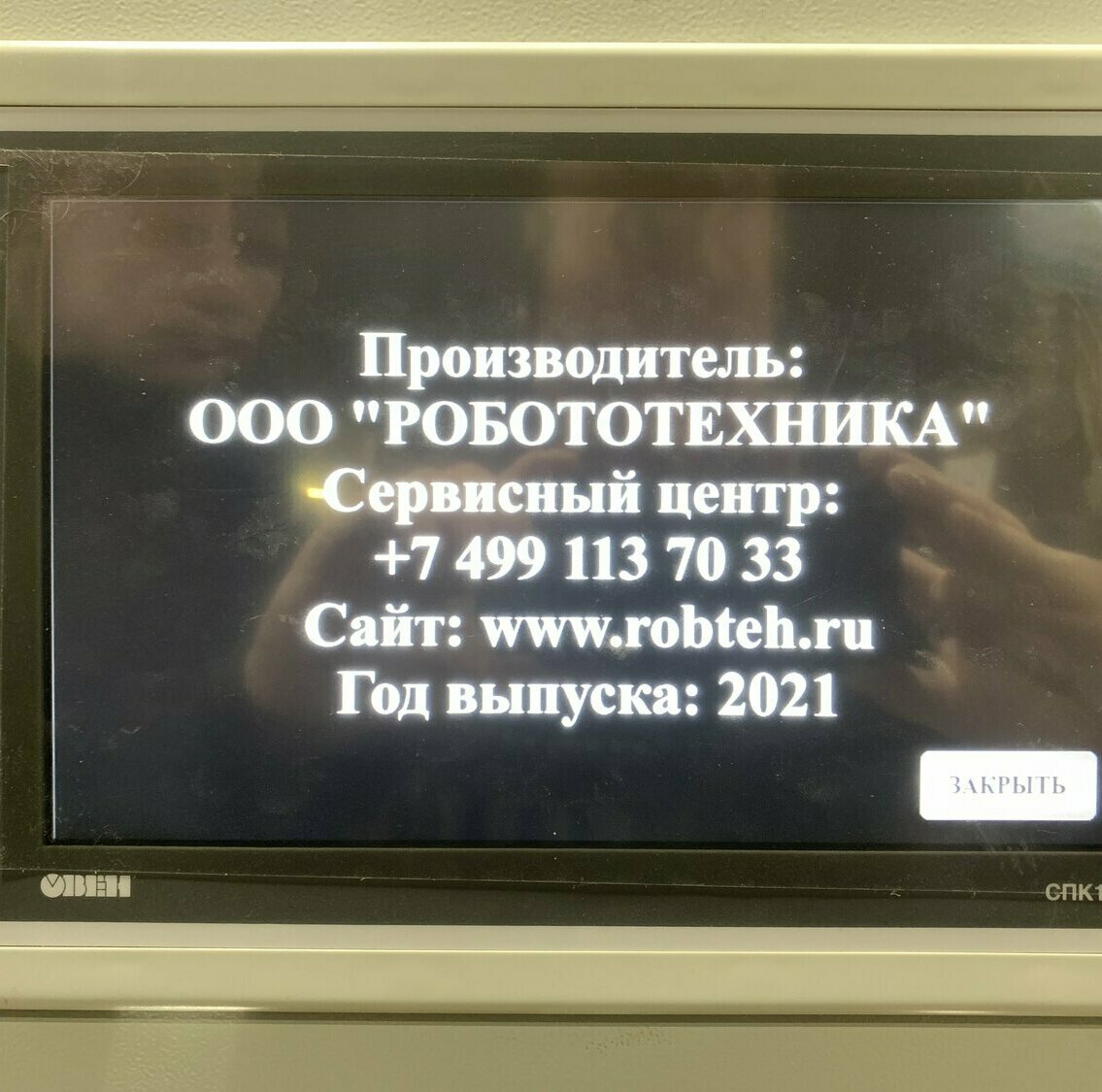

Решения для интеграции роботизированных систем YASKAWA и IPG Photonics стали боле доступными, благодаря инженерам компании Робототехника.

ROBTEH™ специализируется на автоматизации производства с помощью роботов Yaskawa Motoman для роботизированной дуговой , точечной , лазерной и плазменной сварки/резки, нанесение краски и других покрытий , обслуживание станков с ЧПУ и погрузочно-разгрузочные работы , а также сборка и укладка . Наша цель - помочь клиентам выиграть гонку производительности, расширить внутренние возможности предприятия и повысить конкурентность продукции на рынке.

Мы станем Вашим надежным партнером, обеспечим инжиниринг, конструирование и внедрение роботизированных комплексов для любых производственных потребностей, разработаем технологию автоматизированного производства Вашей продукции, обучим Ваш персонал и окажем весь спектр сервисной поддержки.

Тип: оптоволоконный лазер

Мощность источника: 1,5 кВт

Длина волны: 1070 ±10 nm

Лучева мода: многомодовый.

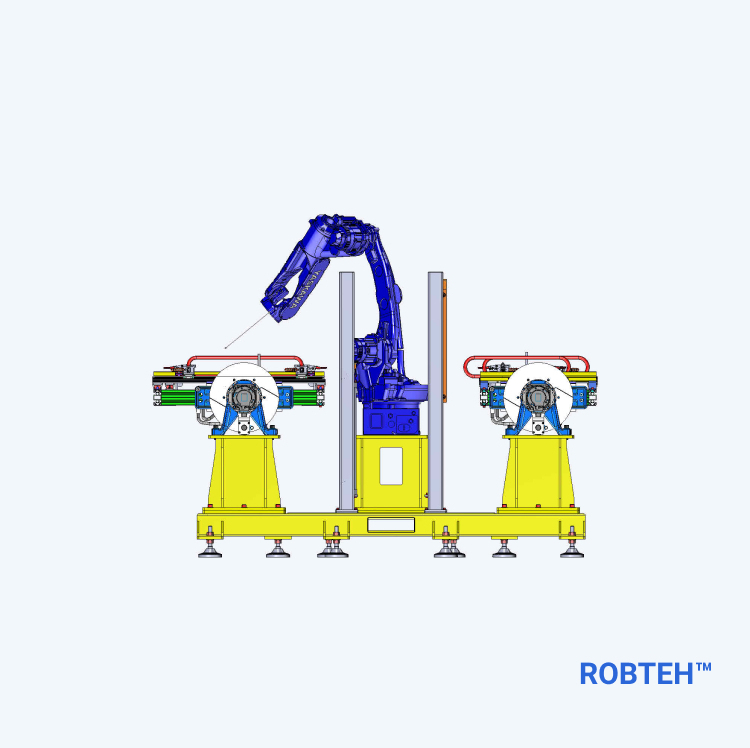

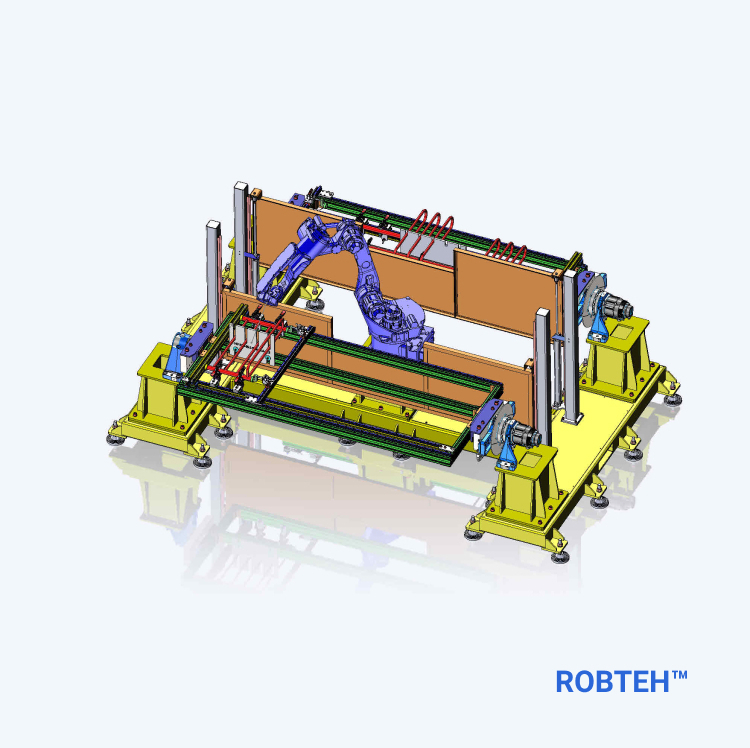

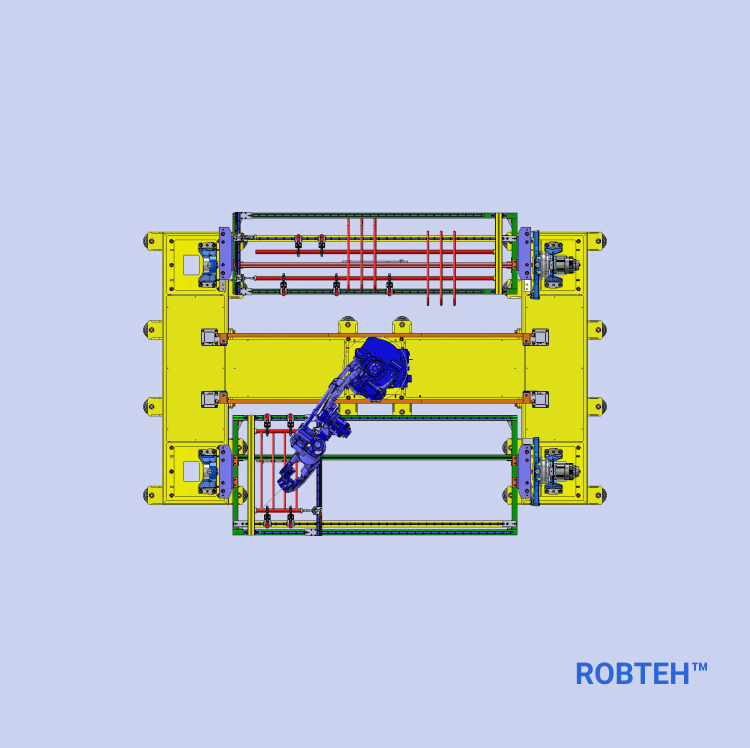

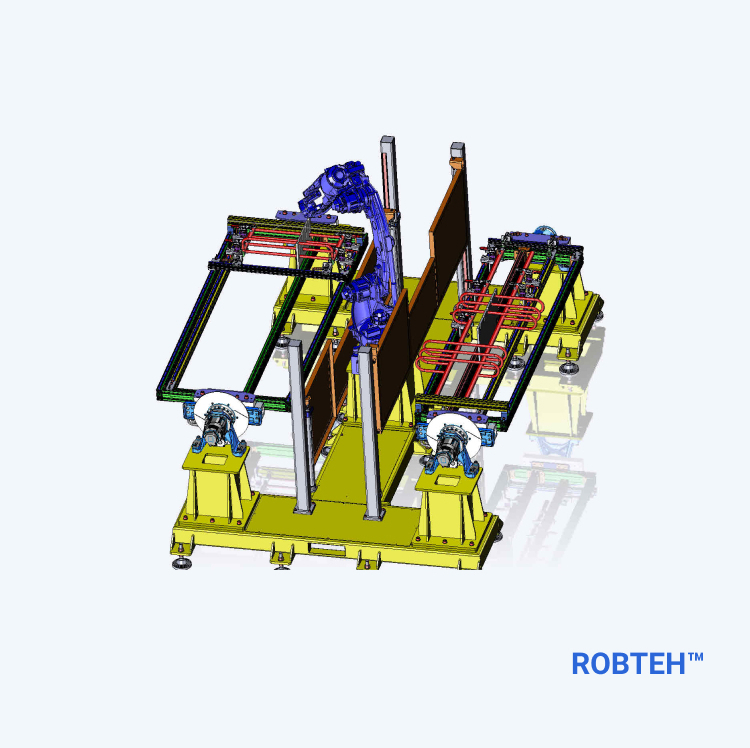

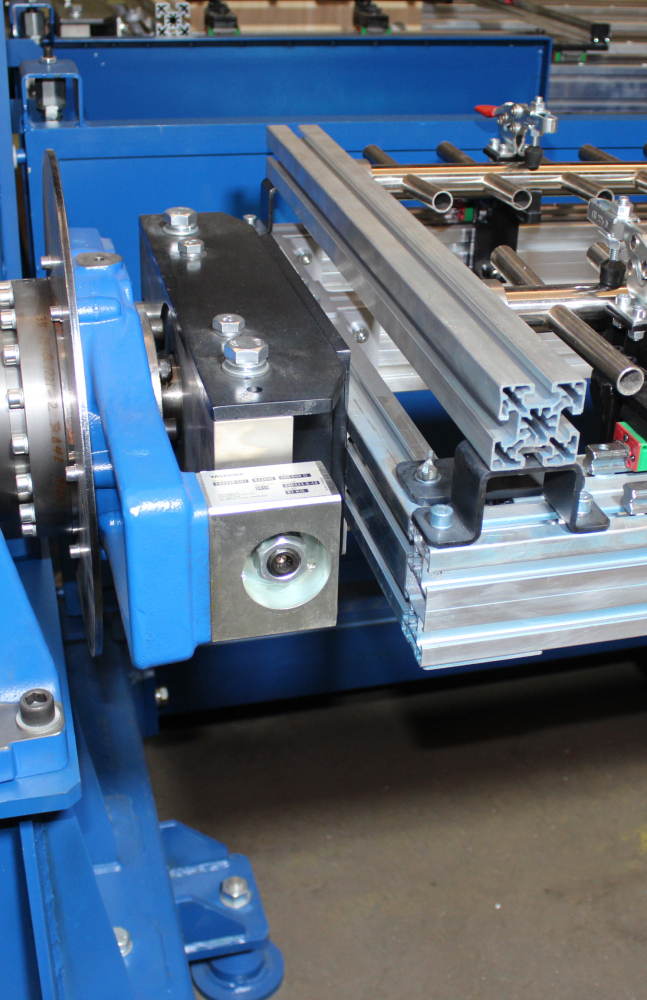

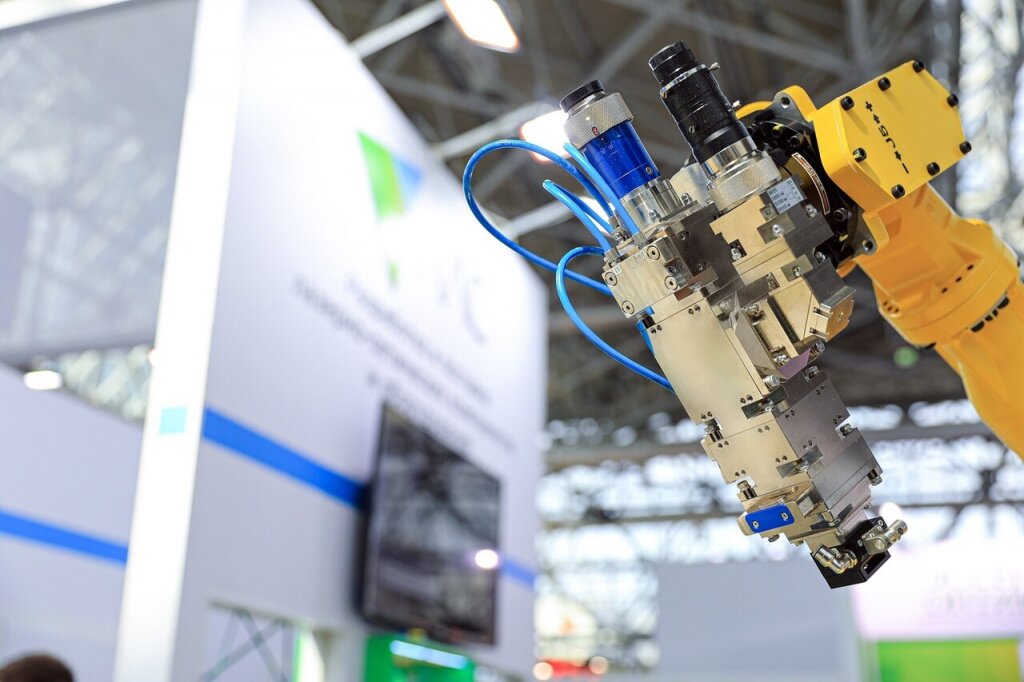

Конструктора и инженеры компании Робототехника разработали следующие элементы роботизированного сварочного комплекса:

Спроектировано и произведено общее несущее основание, и тумба робота, а также тумбы вращателей для обеспечения жесткости конструкции и взаимного расположения всех узлов и агрегатов. Система безопасности комплекса включает в себя металлическое ограждение по периметру, световые барьеры и внешние пульты экстренного останова.

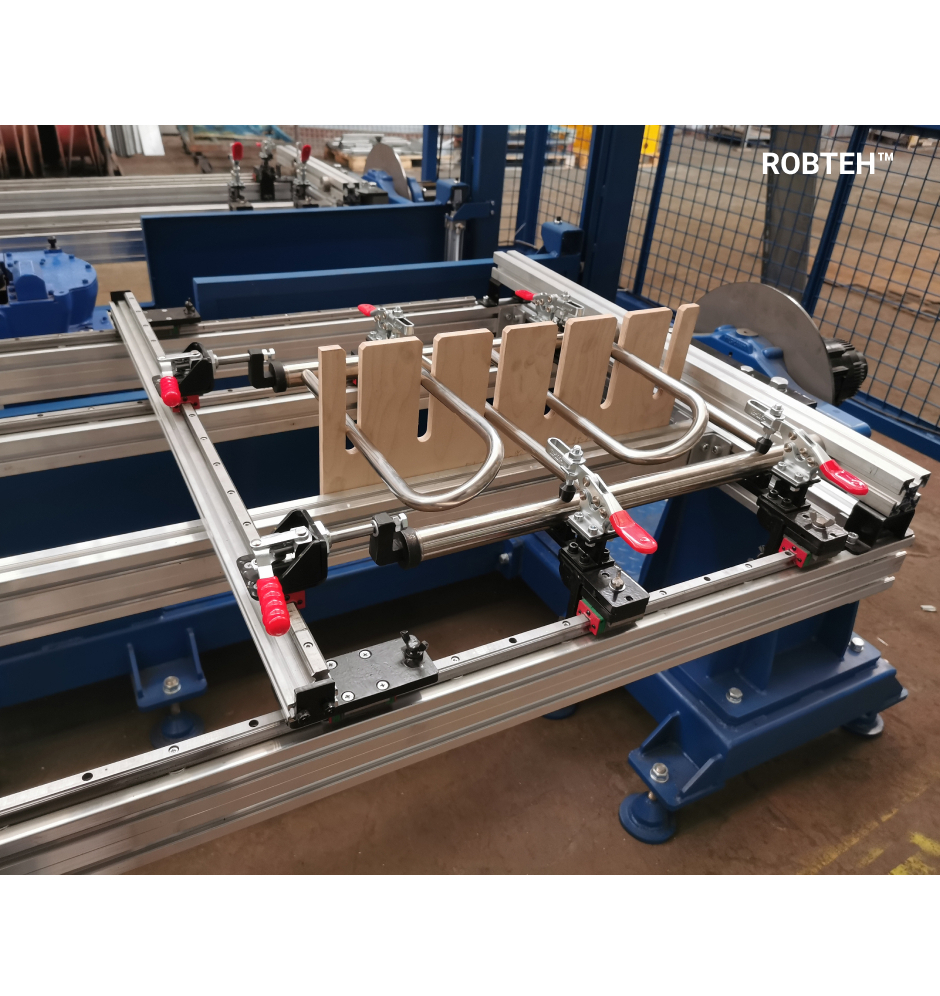

Произведены два комплекта унифицированной переналаживаемой технологической оснастки для сварки лазером полотенцесушителей, на более 50 типоразмеров. Алюминиевый станочный профиль позволил облегчить конструкцию кондуктора, при этом обеспечить жесткую фиксацию и надежность сборки. .

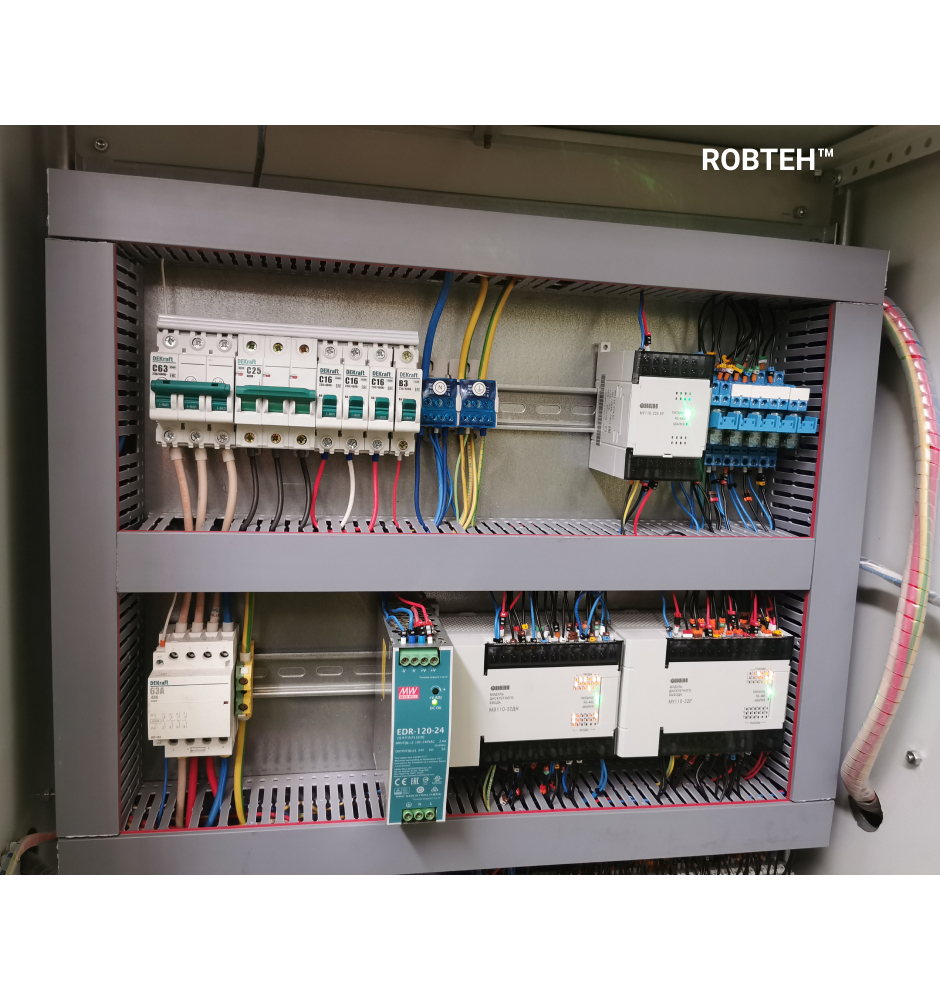

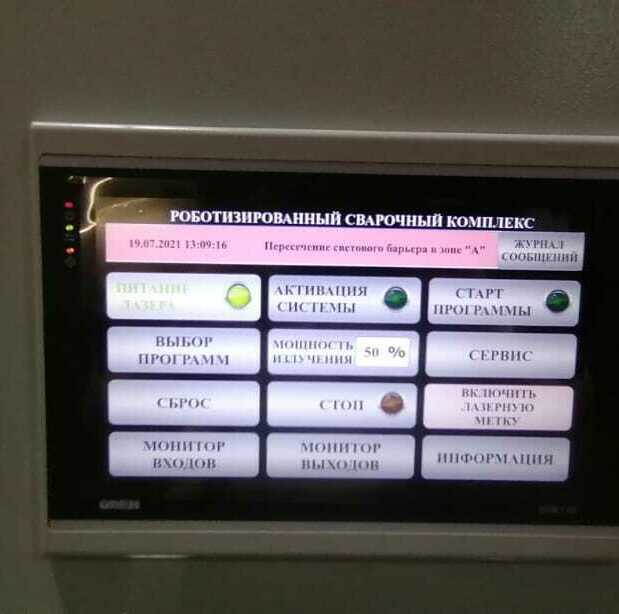

Система управления роботизированным комплексом АСУ ТП 2го уровня обеспечивает управление всеми узлами и агрегатами, а также позволяет получить обратную связь по состоянию комплекса, предусмотрена возможность тонкой настройки и выбору сварочных программ с дисплея контроллера на шкафу управления.

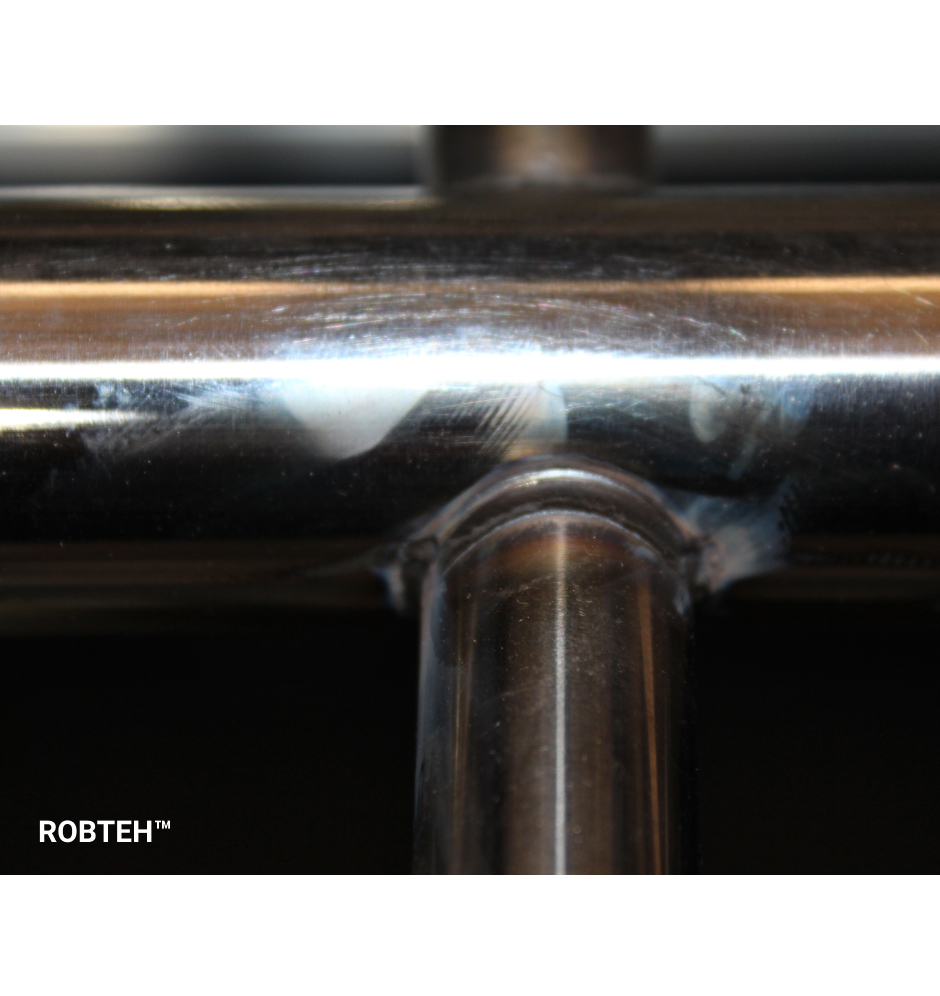

Наши сервисные инженера отработали технологию лазерной сварки нержавеющей стали без подачи присадочного материала на фокусном расстоянии 500 мм, что существенно удешевляет производство. Сварка происходить за счет сплавления заготовок между собой в месте стыка. Мы обеспечили легкий подход к труднодоступным местам.

Оператор устанавливает детали в кондукторах рабочей станции « A» . После загрузки рабочий выходит из зоны сварки и нажимает кнопку «Старт» для запуска начала работы робота. Робот приступает к выполнению сварочной программы. (одновременно с работой робота в рабочей зоне «А» , оператор собирает (или извлекает) изделия в другой рабочей зоне « В »). По выполнению первой программы робот уходит в домашнее положение. Далее оператор нажимает кнопку «Старт» в нужной зоне, и робот приступает к выполнению следующей сварочной программы в рабочей зоне « В ». Затем оператор переходит в рабочую зону « А», извлекает готовые изделия и устанавливает новые заготовки. После этого вся процедура повторяется.

Для выполнения работ по загрузке и выгрузке изделий в кондукторах на РСК, требуется один оператор при условии работы одной смены 8 или 12 часов. При этом оператор осуществляют загрузку вручную .

Технология сборки и сварки изделий, а также конструкция оснастки, обеспечивает компенсационное время сборки и сварки изделий по рабочим зонам в соответствии с ТЗ. Время загрузки/выгрузки кондукторов для всех типов изделий примерно сопоставимо.

Время на извлечение и закладку изделий менее или равно времени сварки изделий роботом, следовательно, требуется один оператор для обслуживать всего комплекса, обеспечивая требуемую производительность в смену.

Для обеспечения качественного сплавления изделий необходимо применять ряд технологических новшеств, которые обязательны к применению в виду высоких требований подготовки к процессу лазерной сварки.

Контроллер лазерной головы Wobbler Предназначена для обеспечения управлением процессом лазерной сваркой. Обеспечивает качание лазерного луча по заданным интерполяциям. Что позволяет добиться высокого качества сварки, а также производительности.

Wobbler расширяет сварные швы, созданные с помощью высококачественных и мощных сфокусированных лучей, одновременно уменьшая требуемую мощность лазера. Он также позволяет производить высококачественную сварку даже при наличии зазора между свариваемыми деталями. Воблер улучшает стабильность сварочного процесса, повторяемость и эстетику сварного шва. Благодаря своей гибкости лазерное колебание облегчает оптимизацию параметров сварки с различными материалами и формами свариваемых деталей.

Датчик сканирования и слежения за сварочным швом «SkanSonic» Промышленный робот YASKAWA, совместно с лазерным датчиком поиска и слежения за сварочным стыком позволяют добиться высокого качества сварочных швов на изделиях, имеющих отклонения и погрешности.

При этом сохраняется высокая производительность свариваемых изделий, так как лазерный датчик позволяет более быстрее производить поиск стыков и оперативно реагировать на изменения во время сварки. Так же применение лазерного датчика позволяет производить сварку швов, которые не могут быть найдены с применением тактильных датчиков (поиск касанием и слежение за сварочной дугой). Возможен поиск всех типов соединений (стыковой, нахлёсточный, тавровый). Система мониторинга сварного шва, представляет собой̆ измерительную систему для бесконтактного распознавания и отслеживания соединительных стыков между деталями, а также построения 3D геометрии изделий. Датчик может использоваться в процессах контроля заготовительного производства, дефектоскопии, сварки (например, лазерная, MIG, MAG, TIG, пайка) для распознавания любого типа соединительных стыков и многого другого.

Роботизированная лазерная сварка: знакомимся с технологией

Роботизированная лазерная сварка – передовой, современный и наиболее технически совершенный способ соединения металлических заготовок. Технология позволяет получать неразъемный шов путем сплавления соприкасающихся поверхностей при помощи мощного луча лазера. Она может использоваться даже для соединения трудносвариваемых, разнородных материалов. Роботизированная сварка лазером широко применяется во многих производственных областях благодаря качеству и абсолютной автоматизации технологического процесса. Также ей характерна высокая скорость выполнения работ и хорошая прочность готового шва. Познакомимся с ее особенностями более подробно.

Виды сварочных роботов

- По способу установки. Выделяют модели напольного, подвесного настенного и подвесного потолочного исполнения. Подвесные занимают меньше свободного пространства, отличаются более компактными размерами. Напольные сварочные роботы массивнее, но их производительность выше.

- По сферам применения. Существует оборудование, предназначенное для выполнения сварки в автомобильной промышленности, литейном производстве, металлообработке, машиностроении и пр. Оно уже учитывает специфику предстоящих работ. Также есть универсальные модели.

- По месту установки источника тока. Он может быть встроен в исполнительное устройство или в рабочий орган оборудования. Также может применяться отдельный блок, работающий совместно с отдельным исполнительным органом.

- По размерам. Выделяют крупные, средние, микро- роботы. Их размеры, грузоподъемность, площадь действия разные.

- По технологии сварки. Роботы, выполняющие сварочные работы при помощи лазера могут работать по классической, гибридной, клещевой, удаленной, роллерной технологии, использоваться для микросварки и пайки.

Принцип действия робота лазерной сварки

Все сварочные роботы, несмотря на их тип, имеет примерно одинаковое строение. Основа механизма – «рука». Конструктивно она состоит из нескольких металлических балок, соединенных между собой подвижными элементами. Чем больше таких звеньев, тем более сложную и точную работу сможет выполнять машина. На нижней части манипулятора предусмотрена рабочее сопло с оптическим наводчиком. Он обеспечивает высокую точность наложения сварного шва. Подключается сварочный робот к пульту управления с загруженным специальным программным обеспечением. Для каждой предстоящей задачи составляется своя рабочая программа. Это позволяет тонко кастомизировать возможности машины.

Работает техника, как и обычный лазерный станок. В источнике генерируется поток энергии. Проходя через оптическую систему, он преобразовывается в тонкий луч высокой мощности. Он направляется в точку воздействия, вызывая точечный нагрев материала в месте будущего шва до температуры его плавления. После остывания на месте воздействия формируется прочное, неразъемное соединение однородной структуры. Наибольшее применение при работе с металлическими заготовками получили станки с излучателем на основе оптического волокна.

- стыковой шов;

- внахлест;

- заливной шов;

- соединение кромки фланца.

Преимущества лазерной сварки роботом среди других технологий

Чтобы сохранить конкурентность на рынке, компаниям приходится снижать уровень затрат, повысить эффективность технологических процессов и качество готовых товаров. Именно поэтому применение роботизированных лазерных установок становится все более массовым среди различных предприятий. Традиционные методы требуют профессионализма от исполнителей и постепенно сдают свои позиции. Они уступают более передовым, высокотехнологичным решениям. Роботизация идет полным ходом и лазерная сварка – это очередная сфера, которую она затронула. Преимущества от ее применения на практике уже смогли оценить многие предприятия.

Среди достоинств, выгодно выделяющих лазерную сварку роботом перед традиционными методиками, стоит выделить:

Читайте также: