Ручка для сварочного аппарата своими руками

Обновлено: 01.05.2024

От умения и опыта сварщика напрямую зависит результат работы. А что если этого опыта попросту еще нет? Чтобы компенсировать нехватку стоит перенять знания от бывалых «товарищей по цеху».

В этой статье не будет истории появления сварки и других общих данных. Мы постарались сфокусироваться на том, что действительно важно знать начинающему сварщику, которого интересует электродуговая сварка (MMA).

О технике безопасности

- Сварочная маска

- Сварочные перчатки (краги)

- Халат или костюм с огнестойким покрытием

- Обувь из негорючих и неплавящихся материалов

- Респиратор (в некоторых случаях)

- Защитные очки для зачистки изделий

Как подобрать электрод для сварки инвертором

Чаще всего в учебных рекомендациях для новичков встречается зависимость толщины свариваемого металла и диаметра электрода. Обратите внимание на таблицу:

- Кислые (А) – для сплавки низкоуглиродистой стали. Отличаются хорошим розжигом даже при низком напряжении и стабильностью дуги. Подходят для работы инвертором переменного и постоянного тока.

- Основные (Б) – для сварки жестких металлоконструкций с несколькими слоями. Защищают швы от трещин и поддерживают равномерную дугу при сварке на постоянном токе и обратной полярности.

- Рутиловые (Р) – для сварки в любых положениях. Идеальный вариант для новичка. Хорошее качество шва, минимальное количество брызгов, возможность спайки ржавых участков. Электроды невосприимчивы к влаге, что позволяет применять их для сварки трубопроводов. Перед использованием требуют просушку и прокалку.

- Целлюлозные (Ц) – для сварки в труднодоступных местах. Особенности электродов с этой обмазкой делают их отличным выбором для работы в любых положениях. Они обеспечивают стабильную дугу и оставляют минимум шлака. Единственный минус – необходимость в дополнительной шлифовке поверхности шва.

- Смешанные или комбинированные – здесь могут встречаться разные варианты, но приведем в пример лишь самый популярный – рутилово-целлюлозный. Такой расходник объединяет в себе лучшее из двух видов, из-за чего также рекомендуется новичкам.

Как настроить силу тока электродугового аппарата

Сварка инвертором для начинающих дается нелегко. В будущем новичок сможет основываться на опыте, чтобы подобрать идеальную силу тока под конкретную ситуацию. На начальных этапах придется ориентироваться на усредненные значения и экспериментировать.

Каждый диаметр электрода требует определенного значения тока, а точнее диапазона значений. Грубой пропорцией можно назвать 1 мм диаметра на 30 А силы тока. Для двойки понадобится 60 А, для тройки 90 А, а четверка будет уместна при 120 А. Более точные диапазоны приведены в таблице:

Не рекомендуем долго оставаться на усредненных значениях. Только опытным путем можно найти лучший вариант для сварки металла.

Как разжечь электрод

С первым все ясно. Розжиг происходит при касании электрода металлической поверхности. Второй также не должен вызывать затруднений. Представьте себе, что электрод – спичка, а деталь спичечный коробок. Чирканье обеспечит легкий розжиг, но только не в труднодоступных местах.

Обратите внимание на кончик электрода перед соприкосновением. Если вы видите выступ металла, то с розжигом не должно быть проблем. Иногда мешать розжигу может обмазка, которая не проводит ток и появляется после работы. Что делать в этом случае? Просто постучите по свариваемой детали, чтобы освободить нужную часть от лишнего слоя.

Как правильно вести электрод во время сварки

С розжигом справились. В дальнейшем этот процесс дойдет до автоматизма, и будет занимать минимум времени. Далее рассмотрим ведение электрода. Как это делать правильно, чтобы добиться шва хорошего качества без трещин и чрезмерного шлака? Рассмотрим далее.

Надеемся, вы уже сталкивались с теорией и знаете, что такое сварочная ванна. Нет? Тогда запомните простой ориентир – белое пятно из раскаленного металла. Во время работы нужно всегда следить за ней и отделять от шлака.

- Прямой угол – для работы в труднодоступных местах

- Углом вперед – для горизонтальных и вертикальных швов

- Углом назад – для угловых и стыковых соединений

Обратите внимание на скорость ведения электрода. Слишком маленькая приведет к недостаточной величине провара. Если движение будет слишком медленным, то высока вероятность того, что заготовка будет прожжена насквозь и испорчена.

Не забывайте и про траекторию движения. Да, она также важна. Несколько из приведенных ниже примеров стоит отработать до автоматизма.

Как минимизировать ошибки в работе. Никакая теория вам не поможет. Только практика станет лучшим учителем. При рассмотрении сварки инвертором для начинающих рекомендуют тренироваться на толстых листах металла. Сначала нужно научиться свободно разжигать электрод и вести его в горизонтальной плоскости.

Как понять, что вы готовы к более серьезным задачам? В этом поможет качество шва. Вы сами сможете определить его, и решить стоит ли останавливаться на достигнутом результате.

Как работать с тонким металлом

- Выставить верное значение тока и подобрать электрод (обычно это «двоечка» и 60 А).

- Проваривать заготовку с короткими по времени отрывами (с получением опыта можно будет проводить сварку сплошным швом)

Самая распространенная ошибка начинающих сварщиков при сварке тонких металлов проявляется, когда их сваривают с заготовками большими по толщине. Запомните! Всегда ориентируйтесь на меньшую толщину. Только так вы исключите вероятность провара.

Если вы еще не успели купить инвертор, обратите внимание на функцию автоматического понижения величины сварочного тока во время короткого замыкания. Она также убережет от провара и порчи сплавляемых заготовок.

Прямая или обратная полярность

- Прямая полярность – для тонких металлов (1,5-2 мм)

- Обратная полярность – для толстых материалов (более 2 мм)

Причина этого проста – при обратной полярности выделяется больше тепла, что усиливает провар. Убедиться в этом можно, попробовав резать металл при помощи сварочного аппарата. При одних и тех же настройках и расходниках, металл будет легче резаться при обратной полярности (попробуйте проверить).

Не знаете, как переключить на прямую полярность или обратную? Для первого варианта держак подключается к «минусу», а «прищепка» к плюсу, для второго – наоборот.

*Важно! Для сварки некоторых металлов используется только обратная полярность. Пример, алюминий, физико-химические свойства которого существенно усложняют процесс.

Сварка алюминия электродуговым инвертором

В информационных материал часто встречаются высказывания о том, что инвертор-MMA не совсем то, что нужно для работы с алюминием. Действительно аргонодуговые аппараты лучше справляются с данной задачей, но они дороги и имеются не у каждого. На бытовом уровне покупать такой агрегат нет смысла, поэтому прибегают к помощи MMA-инвертора.

1. Для сварки алюминия потребуются специальные электроды. При этом существуют как универсальные варианты, так и виды, предназначенные исключительно для чистого металла. Внимательно подбирайте расходник, чтобы потом не было «мучительно больно» за бессмысленно потраченное время.

*Требуется улучшить качество сварного шва? Тогда стоит обратить внимание на легирующие добавки в составе обмазки электрода. Для повышения коррозийной стойкости используется добавка из Марганца, для защиты от провара – Кремний (уменьшает плавление, но способствует свариваемости), а для прочности – Магний. Если смешать добавки получится дополнительный эффект. Так Магний и Кремний формируют термостойкий сплав.

2. Обязательная тщательная очистка поверхности перед свариванием. Чаще всего на поверхности алюминия встречается оксидная пленка, она усложняет процесс из-за чрезмерной температуры плавления (2037 °С). Поэтому обязательным этапом работы с алюминиевыми деталями является их подготовка (зачистка).

3. Процесс проходит с использованием постоянного тока и обратной полярности. Только в таких условиях удается разрушить оксидную пленку с помощью катодного распыления.

И давайте немного поговорим про основные трудности в работе электродуговым инвертором с алюминиевыми деталями. Основных проблем четыре:

- Текучесть металла. Данное свойство станет настоящим кошмаром для начинающего сварщика. Во время работы перегретый металл может протечь. Чтобы расплавленный алюминий не «убежал» рекомендуются прокладки из керамики или стали.

- Окисление алюминия. Мы уже говорили об оксидной пленке, которая существенно усложняет процесс из-за высокой температуры плавления и других свойств (затрудняет розжиг дуги). К счастью «лечится» это просто – нужно тщательно зачистить деталь перед сваркой.

- Коэффициент линейного расширения. Об этом показателе многие не говорят, но именно он становится частой причиной появления трещин и других дефектов. При сильном нагреве расширяющийся металл давит на остальную часть конструкции, что и приводит к появлению проблем. Решение здесь довольно просто – предварительный нагрев заготовки до 200 °С и контроль температуры.

- Горячие трещины после застывания шва. Если такой дефект наблюдается, то нужно воспользоваться специальным присадочным материалом.

Сварочный инвертор и резка металла

Любой современный инвертор может использоваться для резки металла при условии достаточной силы тока. Планируете использовать аппарат для резки? Позаботьтесь о запасе сварочного тока в 20-50%.

Для резки металлических заготовок пользуются специальными электродами или привычными расходниками других типов. Чтобы проварить металл понадобится выставить силу тока большую, чем при сварке.

Обязательным условием также является работа на обратной полярности, о которой мы говорили ранее. Именно при таком подключении достигается максимальный прогрев. Также важным моментом будет способ ведения – двигать электрод нужно «углом вперед».

Чтобы все было ясно приведем пример. Допустим у нас заготовка из стали толщиной 20 мм. Для резки сварочным инвертором понадобится электрод «тройка» и сила тока в пределах от 150 до 200 А. Выставлять последнюю можно во время работы, подбирая лучшее значение.

Держак для электродов точечной сварки, чертеж ручки для сварки аккумуляторов + обзор альтернативных вариантов

Продолжаем тему контактной сварки. Решил попробовать ручку для электродов. Две медные полосы, две отдельные пружины на полосы, фиксированное расстояние между электродами, микрик для автоматической сработки в конце нажатия. В целом ручка годная, можно брать. Хотя, как всегда, есть варианты дешевле — хуже и дороже — лучше.

Я заказывал у другого продавца, на 5$ дороже, по этому информация о доставке наверное не актуальна.

В комплекте всех этих ручек идет два шестигранных ключа, 4 болта под внутренний шестигранник, шайбы и провод для разъема микрика. Не понятно, зачем идет 4 болта — вполне достаточно двух, может быть запасные, если один сорвется. Но вряд ли кто-то, кроме меня, будет снимать и ставить ручку по 10 раз за день.

Корпус ручки видимо фрезерован из какого то пластика, на странице этого продавца (видимо производитель) есть интересное видео создания более дорогой ручки.

Корпус состоит из двух половин, в нем фрезерованы пазы под пружины, провода, микрик и т. д.

Внутри есть один микрик — он срабатывает при нажатии ручки до конца. В комплекте идет провод, с 2-контактным разъемом 3.5мм, длина провода 1 метр. Время срабатывания микрика не регулируется, но можно регулировать жесткость пружин, тогда микрик будет срабатывать на разном давлении на ленту.

Две пружины лежат в пазах, их поджимают две квадратные гайки. Для регулировки в комплекте идет шестигранный ключ, регулировка возможна даже когда ручка установлена для сварки. Винты немного мешают, но регулировать можно.

Интересно, что некоторые мелкие гайки и винты сделаны с нержавейки. Гайки крепления электродов, винты и гайки, скрепляющие половинки, винты с гайкой, для поджатия пружин магнитятся очень слабо.

Этим же шестигранником разбирается крепление электродов. Мне понравилась эта версия ручки потому, что я могу ставить электроды от 1мм до 4мм, Держатель электродов — просто две медные пластины, скрученные вместе и прикрученные к основным токонесущим полосам.Просто отверстия насквозь, болты и гайки. В меди нет резьбы — можно просто поменять гайки с винтами, если что. Между этими пластинами фрезерованы отверстия 1мм и 3мм, в комплекте стоят электроды 1.5мм и я ставил 3.5мм без проблем.

Сами основные пластины 4мм Х 15мм, то есть сечение 60мм, я думаю этого вполне достаточно для сварки аккумов. Вверху пластин отверстия D8, то есть соединение с сваркой надежное. Никаких винтов сбоку, как в ручке ZBU (ее обзор). Но Геннадий тоже перешел на нормальное болтовое крепление на новых версиях.

В общем пластины ходят внутри пластиковой ручки, жесткость пружин можно менять, микрик срабатывает по одной пластине. При большом желании можно поставить и второй микрик, подсоединить их последовательно. Но я думаю, что если ставить ручку не косо, то будет работать и с одним. Но в более дорогой ручке стоит два микрика.

И в дорогой версии ручки для сварки есть светодиод, который светит в место сварки. В плате таймера на педаль/микрик идет 5 в, в эту ручку тоже можно встроить светодиод, запитать его от микрика и рассчитать на 5В, я думаю что будет работать.

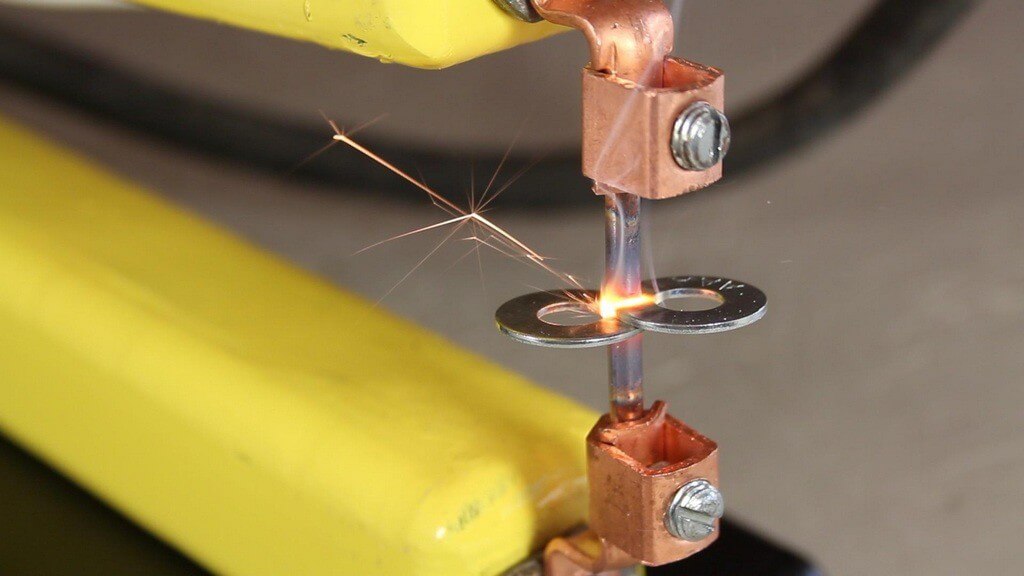

В общем я попробовал варить.

Была проблема, что у меня провода выходили параллельно и мне не было удобно подключать эту ручку. У меня наконечники проводов выглядели I I а на ручке — -- и мне пришлось загнуть наконечники буквой Г. Тогда все подсоединилось. Но, опять же, я не смог использовать гайки, которые шли в комплекте, по этому я ставил мои гайки барашками. Болты под шестигранник как раз в тему, обычны болты с большой шляпкой мешали бы разъему. И так разъем встает вплотную. Ну и маленькие головки болтов позволяют регулировать жесткость пружин.

Пробовал варить стандартными электродами, сразу прожег дырку в ленте — слабый прижим. Это есть в видео на 10.40 Потом отрегулировал-прижал пружины и стало варить нормально. Электроды немного липнут. Поменял один электрод на кусок провода ВВГ2.5 — ничего не поменялось, так что похоже стандартные электроды это просто куски меди.

Дальше я взял медную моножилу, зажал ее в дремель и довел до заточки карандаша на шкурке.

Получилось два электрода диаметром 3.5мм. Они варили и сильно прилипали, пока я не затупил наконечник электрода, тогда они перестали прилипать.

Минутное видео сварки разными электродами.

Для тех, кому лень читать, все это и еще кое что есть в видео:

Чертеж, размеры, внутрянка

Держатель для сварочного аппарата – Выбор и Изготовление

Чтобы не ошибиться, приобретая держатель для сварочного аппарата, нужно разбираться в видах подобных приспособлений и их параметрах. Если у вас достаточно свободного времени, вы можете изготовить инструмент своими руками.

Виды держателей для сварки

Держаки для сварочных аппаратов подразделяются на две большие категории: универсальные и специализированные. Специализированные экземпляры предназначены для определенных целей или для подключения к конкретным сварочным аппаратам, поэтому могут быть устроены чрезвычайно сложно. Универсальные модели перечислены ниже.

Простое и распространенное изделие. Подобные держаки для сварки отличаются дешевизной, совместимостью с подавляющим большинством сварочников (пример, электродержатель FUBAG ). Бывают держаки-прищепки, основанные на пружинном или рычажном действии.

Вилка-трезубец

Наиболее распространенный держак для сварки среди профессиональных работников. Обладает значительной неизолированной составной частью, поэтому с ним нужно обращаться крайне осторожно.

Цанга

Держатель для сварки, который используется только при обработке металла в среде инертного газа в TIG-сварке. Является частью сварочной горелки и характеризуется значительным рабочим ресурсом. Дает возможность делать наилучшие швы.

Держак для сварочного аппарата, отличающийся простейшей конструкцией. В его устройстве два элемента: токоведущий стержень, рукоять с изоляцией. Электрод в безогарковых электродержателях не зажимают, а приваривают.

Винтовой

Такой держак для сварочного аппарата еще называют резьбовым. В нем электрод фиксируется путем вкручивания прижимной головки.

На что обращать внимание, покупая электродержак?

- Технические параметры. Устройство должно соответствовать силе подаваемого по сварочному электрокабелю тока, иначе прогорит контактная зона. Если это случится, то держатель для сварочного аппарата можно будет выбрасывать. Чтобы узнать, подходит ли конкретная модель под мощность вашего сварочника, смотрите на маркировку. Она должна быть нанесена на ту часть держака, которая не поддается замене.

- Массу и размер. Практически одинаковые устройства с разницей 50 г кажутся не очень различными в эксплуатации. Однако после нескольких часов работы для любого сварщика окажется более предпочтительным сварочный держак, который легче на несколько десятков граммов. Также, чем меньше модель, тем удобнее ею варить.

- Изолирующий материал. Чем качественнее выполнена изоляция рукояти, тем безопаснее будет пользование изделием. Практически во всех электродержаках в качестве диэлектрика выступает пластик определенной толщины.

- Цена. В магазинах встречаются модели и за 100 р., но вряд ли они отличаются хотя бы средним уровнем качества. Стоимость брендового держака начинается куда выше. Но если вам нужно сваривать на повседневной основе, не обязательно тратиться. Обратите внимание на среднюю ценовую категорию. Необходимо будет потратить время на поиск оптимального варианта, но вы получите модель, которая рассчитана точно под ваши нужды и будет служить долго.

Электродержак своими руками

Самодельный держак для электродов достаточно часто используется сварщиками. Наиболее популярны два вида конструкции.

1. Трезубец

Вы не часто сможете увидеть в продаже устройства такого плана, так как их конструкция опасна для здоровья. Но именно вилочный самодельный электродержатель в виде трезубца наиболее популярен.

- Подобрав основу. Можно взять металлический прут из стали после гибки или арматуру. Подойдет прут, имеющий не менее 8 мм в диаметре.

- Приварив две части трубки к трезубцу. Одна нужна для фиксации изоляции провода, вторая – для обжима оголенной жилы кабеля.

- Прикрепив изоляцию. В качестве изолирующей части можно взять фрагмент армированного шланга. Монтируйте элемент тщательно, для обеспечения наибольшей безопасности при эксплуатации поделки. Гарантией того, что крепеж не ослабнет, может послужить фиксатор резьбы на анаэробной основе.

2. Винтовой электродержатель

- Найдите медную трубку. Таковые встречаются в обилии у рядовых установщиков кондиционеров. Подойдет и вариант на 19 мм в диаметре (внешнем), который можно увидеть чаще всего.

- Закрепите болт со сквозным отверстием анкерной гайкой на М12.

- Забейте болт с гайкой в медную трубку. Можно еще пропаять элементы для того, чтобы улучшить контакт.

- Вклейте шляпку болта в крышечку от обычной ПЭТ-бутылки. Это нужно сделать, чтобы конструкция стала полностью изолированной от электричества.

- Прикрепите ручку. В качестве изоляции можно взять металлопластиковую трубу 26 мм в диаметре. Резиновый шланг подойдет как нельзя лучше. Смотрите, чтобы концы трубки были закрыты полностью.

Помните, что все самодельные приспособления готовятся на свой страх и риск. Мы рекомендуем не экспериментировать и выбирать только качественные и надежные держаки для электродов.

Контактная сварка своими руками из инвертора — инструкция

Довольно часто возникает потребность в проведении сварочных работ в домашних условиях. Как правило, это небольшие объемы, выполняемые от случая к случаю. Поскольку сварочные аппараты заводского изготовления стоят очень дорого, многие мастера предпочитают изготавливать их различными способами из подручных материалов. Неплохим вариантом заводского аналога считается контактная сварка своими руками из инвертора, обеспечивающая высокое качество работ за сравнительно низкую себестоимость.

Преимущества

Если вас интересует контактная сварка своими руками из сварочного аппарата, то следует ознакомиться с основными ее преимуществами:

- Относительно низкая потребляемая мощность аппарата;

- Достаточные рабочие параметры для проведения основных процедур в домашней обстановке;

- Низкая цена получаемого аппарата;

- Создание регулятора напряжения для изменения параметров работы;

- Легкая работа с тонким листовым металлом;

- Доступные расходные материалы и простая конструкция модели.

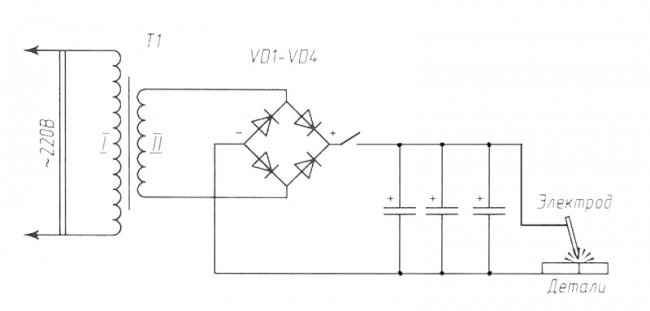

Схема аппарата для контактной точечной сварки

Работа устройства очень проста. При нажатии на кнопку, которая установлена на сварочной вилке, происходит зарядка конденсаторов до 30 В. После этого на сварочной вилке появляется потенциал, так как конденсаторы подключены параллельно вилке. Для того чтобы сварить металлы соединяем их и прижимаем вилкой. При замыкании контактов происходит короткое замыкание, в результате чего проскакивают искры и металлы свариваются между собой.

Необходимое оборудование для контактной сварки

Чтобы собрать аппарат контактной сварки своими руками нужно определить заранее, как вы хотите его использовать. Небольшой вес инверторного агрегата, который мы возьмём за основу комплекта, позволяет собрать как мобильный, так и стационарный вариант. Дело в том, что клещи, обеспечивающие необходимое давление в точке сварки, можно смонтировать на стационарной платформе или же на гибком шланге.

Жёстко закреплённые электроды больше подходят для поточного шовного соединения листового металла, тогда как мобильный вариант является более универсальным.

Отдельно нужно рассмотреть критерии выбора сварочного инвертора, как источника тока для контактного способа работы. Он должен обладать широким спектром регулировок по току и напряжению, а поскольку форма сигнала на выходе является импульсной, то и этот параметр должен быть настраиваемым. Таким образом, аппарат контактной сварки АКС должен быть оборудован тугоплавкими электродами, которые могут быть смонтированы в следующих вариантах, а именно:

- стационарный вариант, при котором на неподвижный минусовой электрод накладывается свариваемые листы, и точечно придавливаются положительным электродом;

- мобильный вариант с использованием клещей, позволяющих сдавливать соединяемые детали в точке сварки;

- вариант с использованием сварочного пистолета, как положительного электрода, где минусом является деталь кузова.

- текстолит для пистолета или клещей;

- пусковая кнопка;

- крепёжные болты с гайками;

- медный или бронзовый наконечник в роли электрода;

- соединительные кабели и провода;

- мини-патрон с лампочкой для подсветки;

- электролобзик, болгарка и электродрель;

- мощный электропаяльник;

- приспособления для разметки;

- набор отвёрток и гаечных ключей.

Важно обеспечить надёжный контакт сварочного кабеля с держателем наконечника или сменных наконечников во избежание перегрева и потерь мощности.

Необходимо продумать быструю смену бронзовых или медных электродов, или наконечников, поскольку условия работы могут меняться, а при ремонте листового металла кузова машины замена является частью технологического процесса.

Сборка аппарата для сварки

Припаиваем конденсаторы между собой.

Делаем сварочную вилку. Для этого берем два отрезка толстой медной проволоки. И припаиваем к проводам, изолируем места пайки изолентой.

Корпусом вилки будет служить алюминиевая трубка с пластиковой заглушкой, через которую будут торчать сварочные вывода. Чтобы вывода не проваливались, сажаем их на клей.

Также сажаем на клей заглушку.

Припаиваем провода к кнопке и прикладываем кнопку к вилке. Все обматываем изолентой.

То есть к сварочной вилке идут четыре провода: два для сварочных электродов и два для кнопки.

Собираем устройство, припаиваем вилку и кнопку.

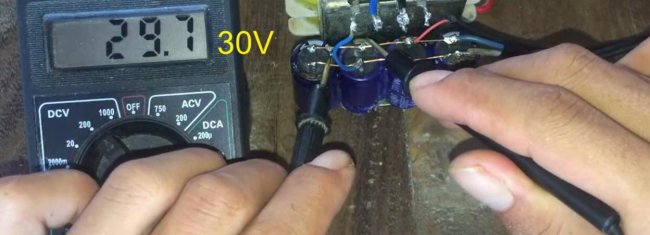

Включаем, нажимаем кнопку зарядки. Происходит зарядка конденсаторов.

Измеряем напряжение на конденсаторах. Оно примерно равно 30 В, что вполне приемлемо.

Пробуем сваривать металлы. В принципе терпимо, учитывая то что я взял не совсем новые конденсаторы. Лента держится довольно неплохо.

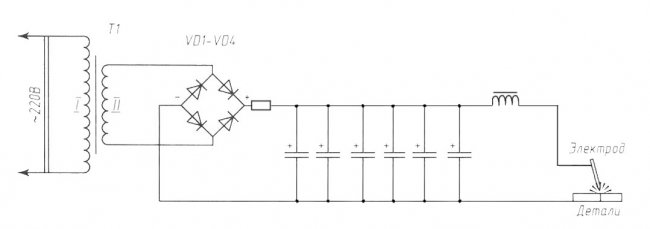

Но если вам нужно помощнее, то тогда можно доработать схему так.

Первое, что бросается в глаза, так это большее число конденсаторов, что существенно повышает мощность всего аппарата.

Далее, вместо кнопки – резистор сопротивлением 10-100 Ом. Я решил, что хватит с кнопкой баловаться – все заряжается само через 1-2 секунды. Плюс ко всему кнопка не залипает. Ведь ток мгновенного заряда также порядочный.

И третье это дроссель в цепи вилки, состоящий из 30-100 витков толстой проволоки на ферритовом сердечнике. Благодаря этому дросселю будет увеличено мгновенное время сварки, что повысит её качество, и будет продлена жизнь конденсаторов.

Конденсаторы, эксплуатирующийся в таком аппарате контактной сварки обречены на ранний выход из строя, так как такие перегрузки им не желательны. Но их с лихвой хватит на несколько сотен сварочных соединений.

Дополнительные элементы сварочного аппарата

Следующим этапом после изготовления трансформатора будет изготовление контактных клещей. От качества их изготовления во многом зависит, как станет работать контактная сварка из инвертора. Конструкция клещей выбирается в зависимости от специфики будущих сварочных работ. Захватное устройство изготавливается в соответствии с системой привода и размерами соединяемых деталей.

Важнейшей деталью клещей считаются контактные наконечники. Можно использовать медные наконечники от паяльника или приобрести уже готовые изделия. Следует учитывать и то, что они не должны плавиться во время работы, поэтому для их изготовления должен применяться тугоплавкий металл. Обычно используются прутки диаметром около 15 мм. Диаметр подключаемого кабеля всегда меньше диаметра наконечников.

Провода соединяются с электродами с помощью обычных медных наконечников. Непосредственное соединение осуществляется болтами или пайкой, что значительно снижает вероятность окисления в местах контактактов. Пайка чаще всего используется в маломощных аппаратах, позволяя исключить неправильные соединения, вызывающие нарушения тока на выходе устройства.

Основным преимуществом болтовых соединений является возможность быстрой замены деталей, вышедших из строя, без проведения дополнительных работ по пайке. Все болты и гайки должны быть медными. Если же предполагается накладывать соединительные швы с большой протяженностью, в этом случае наконечники оснащаются специальными роликами.

После изготовления клещей наступает время для решения не менее сложной задачи – обеспечение необходимого давления электродов в точке сваривания деталей. Основная сложность связана с тем, что вручную невозможно создать высокое и равномерное давление. Если другие варианты не рассматриваются, то лучше всего изначально отказаться от изготовления точечной сварки из инвертора, потому что эффективность такого аппарата будет крайне низкой.

В промышленности эта проблема успешно решается путем использования усилителей на основе пневматических или гидравлических систем. В домашних условиях изготовить такие приспособления практически невозможно. Для самодельной точечной сварки лучше всего подойдет система, работающая на сжатом воздухе, которая приводится в действие обычным пневматическим компрессором. Наиболее оптимальным максимальным показателем, необходимым для нормальной работы, будет усилие на концах электродов, составляющее 100 кг и более. Изменение давления происходит с помощью отдельного регулятора, который может быть встроен и в общую систему управления.

На завершающем этапе сборки контактной сварки из инвертора остается лишь смонтировать всю систему. Для монтажа рекомендуется воспользоваться уже готовыми элементами, что существенно упрощает сборку и улучшает эксплуатационные характеристики. Все недостающие детали находятся в инверторе, из которого уже был взят трансформатор.

Емкость конденсаторов, установленных в инверторе, может быть недостаточной для нормальной работы. Поэтому в случае необходимости они заменяются другими деталями, наиболее подходящими по своим параметрам. Далее выполняется ступенчатая регулировка тока, на точность которой влияют технические характеристики вторичной обмотки. Путем таких регулировок можно создать оборудование, способное работать в различных режимах.

Как использовать аппарат

К категории дополнительного оборудования можно, не думая, отнести рычаг и переключатели. Это обусловлено тем, что только хорошая сила сжатия сделает аппарат для точечной сварки, созданный своими руками, эффективным.

Это особенно актуально, если речь идет о сваривании толстых металлических изделий. На производстве сила сжатия рычага может варьироваться от 50 до 1000 килограмм. Однако для сваривания в домашних условиях достаточно будет и 30. Для этого вам потребуется достаточно длинный рычаг (без него управлять аппаратом точечной сварки своими руками будет неудобно).

Точечная сварка своими руками

С установкой выключателя все еще проще — необходимо монтировать его на первичную обмотку (так как на вторичной будет слишком сильный ток, мешать работе которого будет сопротивление аппарата). Воспользовавшись этим советом, вы получите возможность включать аппарат лишь после того, как металлы соприкоснулись между собой. Это ощутимо уменьшит затраты на электроэнергию и обеспечит надежную защиту от искр.

Теперь можно считать, что вы изготовили аппарат для точечной сварки своими руками, и он полностью готов к эксплуатации.

Его также потребуется испытать для выявления возможных дефектов конструкции. Такой аппарат подойдет для сваривания металла толщиной в 2—3 миллиметра (если мощность трансформатора — 1 киловатт) и пяти миллиметровых изделий в том случае, если было подсоединено два и больше трансформаторов.

Проводим испытание сварочного аппарата

Сморите видео сборки и испытаний

Как обезопасить себя

При работе с аппаратом точечной сварки очень важно придерживаться правил техники безопасности. Неправильное или небрежное использование этого прибора чревато ударами током, ожогами различной степени тяжести, а также всевозможными травмами.

Первое, о чем нужно думать при создании аппарата искусственной сварки своими руками, это заземление. Наибольшую опасность представляет непосредственно сам трансформатор — его первичная обмотка. При работе с вторичной также нужно быть предельно осторожным. Все эти меры применимы и к работе с инвертором.

Нужно следить, чтобы работающий за аппаратом человек имел быстрый доступ к отключающим механизмам. Все напольное покрытие возле прибора должно быть абсолютно сухим. Также вам потребуется коврик из резины (особенно если аппарат установлен на полу).

Помимо прочего, желательно запастись специальной рабочей одеждой и хорошо проветрить помещение перед использованием аппарата для точечной сварки, сделанного своими руками.

Подводим итог

Мы рассмотрели возможность сборки аппарата для контактной сварки своими руками с использованием инвертора в качестве источника тока. Этим достигается значительная экономия средств, при небольших затратах времени и материалов. Возможностей такого контактного сварочного аппарата вполне достаточно для личных нужд и ремонта кузова машины, а также надёжного соединения листового металла. Успешной вам работы.

Кол-во блоков: 12 | Общее кол-во символов: 16662

Количество использованных доноров: 5

Информация по каждому донору:

Изготовление держака для сварочного аппарата

Несмотря на высокую надёжность конструкции, фирменный держак для сварочного аппарата в какой-то момент времени может выйти из строя. При этом нередки ситуации, когда никакие запасные части не помогают полностью восстановить его работоспособность.

С учётом того, что сварочные операции не терпят каких-либо задержек и остановок, под рукой всегда должен иметься ещё один держак. Профессиональные сварщики предпочитают изготавливать запасной держатель электродов самостоятельно.

Требования

Прежде всего, надо обратить внимание на то, что самодельный держак для сварки должен удовлетворять следующим требованиям, согласованным с нормами по безопасности сварочных работ:

- ручка держака должна обеспечивать надёжную защищённость сварщика (то есть изготавливаться из диэлектрика);

- держак в целом обязан иметь хорошую тепловую защищённость;

- подводящие ток провода следует крепить на держаке таким образом, чтобы в процессе сварки исключить возможность их повреждения;

- электрододержатель рассчитывается на электрические токи величиной в сотни Ампер;

- сам сварочный стержень должен фиксироваться в нём достаточно жёстко и максимально надёжно;

- смена одного электрода на другой не должна вызывать никаких затруднений и задержек по времени.

С учётом того, что последние два требования к конструкции держака практически взаимно исключают друг друга – его изготовитель должен обладать хорошим воображением и практической смекалкой для разрешения этой дилеммы.

Ко всему перечисленному следует добавить, что самодельные приспособления для сварочного аппарата будут более надёжны и производительны, если при их изготовлении ориентироваться на проверенные временем фирменные изделия.

Изделия в заводском исполнении

Отечественным производителем выпускаются несколько разновидностей изделий рассматриваемого нами класса, среди которых выделяются следующие наименования:

- сварочный держак, выполненный по принципу цангового крепления;

- фиксатор типа «прищепка»;

- крепление, по форме напоминающее трезубец (вилку).

Рассмотрим каждый из этих вариантов их исполнения более подробно.

Цанговый держак для сварочного оборудования позволяет без труда менять электроды и полностью соответствует требованиям по защищённости оператора.

Помимо этого он очень удобен в работе и смотрится вполне эстетично. Однако все эти достоинства обходятся потребителю довольно дорого, поскольку по розничной цене такой держак превосходит все другие модели.

Специальный цанговый захват имеет ещё один существенный недостаток, связанный с ограничением допустимой величины тока через него.

Держатель для сварки типа «прищепка» относится к категории наиболее востребованных изделий, изготавливаемых с большим разнообразием размеров и диаметров вставляемых в него стержней.

В соответствии с этими показателями такие держаки рассчитаны на различные силы сварных токов. Они не всегда удобны в эксплуатации, но зато обеспечивают надёжный контакт со стержнем, не имеют ограничений по максимальному току и не нуждаются в дополнительных приспособлениях.

Недостатком этого типа сварочных держаков считается сложность замены отработанного электрода и значительные размеры.

А вот сварочные держаки типа «трезубец» или «вилка» относятся к проверенным временем и надёжным конструкциям, так что именно они будут рассмотрены в качестве примера сборки изделия своими руками.

Варианты самостоятельного изготовления

Самодельный держак собирается с учётом особенностей и достоинств известных фирменных конструкций. Вариантов изготовления любого из рассмотренных нами исполнений более чем достаточно, однако среди самостоятельных поделок ведущие позиции обычно занимает классический трезубец.

Этот вид приспособлений для сварки имеет очень простое устройство и может быть собран даже непрофессионалом.

Трезубец

Сварочные держаки такой конструкции по своей форме напоминают большую вилку, предварительно сваренную из рифленых заготовок арматуры заданного диаметра и длины.

В качестве защитного покрытия ручки изделия (изолятора) может быть использована рукоятка руля старого велосипеда или отрезок ненужного резинового шланга.

Иногда в целях улучшения изоляционных качеств покрытия для держака к сварочному аппарату используется тряпичная изоляционная лента.

Однако многие пользователи чаще всего не останавливаются на простейшей конструкции, поскольку она довольно стара и недостаточно удобна в эксплуатации.

Объясняется это тем, что не всем исполнителям удаётся совместить два противоречивых требования к этому инструменту, предполагающих жёсткость крепления электрода и лёгкость его снятия. Помимо этого арматурные прутья достаточно быстро окисляются и перестают соответствовать предъявляемым к ним требованиям.

Именно по этой причине многие любители и профессионалы выбирают улучшенный вариант сварочной конструкции и дорабатывают трезубец, оснащая его дополнительной пружиной.

Такой держак выглядит как та же вилка, зубцы которой располагаются практически в одной плоскости. Рабочий электрод закрепляется между крайними зубьями, а центральный зуб дополнительно фиксирует его с одновременным подпружиниванием.

Для изготовления сварочного оборудования в таком исполнении пользователю придётся запастись заготовками из особо прочных металлов, таких, например, как высоколегированная нержавеющая сталь.

Только они способны обеспечить надёжный контакт трезубца с электродом и удобство замены последнего. В качестве защитного диэлектрического покрытия ручки, а может применяться резиновая трубка подходящего диаметра.

Резьбовая и зажимная цанга

Сварочный держак, устроенный по принципу резьбовой цанги, в принципе может изготавливаться из любого подручного металла, обеспечивая при этом надежный контакт с рабочим стержнем и простоту его обновления.

Единственный недостаток этой конструкции – это сложность её изготовления своими руками. Именно поэтому перед началом сварочных работ необходимо внимательно ознакомиться со всеми деталями и нюансами его устройства.

С целью модернизации этого варианта исполнения самодельного сварочного держателя электродов, специалистами разработан его улучшенный образец – так называемая «зажимная» цанга. В этой модели вместо используемого ранее резьбового крепления устанавливается особый пружинный механизм из латуни или меди.

Достоинства такой доработанной конструкции вполне очевидны, поскольку в этом случае надежность крепления стержня электрода резко возрастает, а его смена заметно упрощается.

Следует отметить, что каждый сварщик-любитель вправе самостоятельно решать вопрос о том, приобрести ли подходящий держатель в магазине или сделать его самостоятельно.

Второй из вариантов выбора требуемого инструмента более предпочтителен в случае желания сэкономить или же сделать его как говорится «под себя».

Читайте также: