Ручная и газовая сварка и наплавка

Обновлено: 16.05.2024

В процессе газовой сварки свариваемый и присадочный металлы расплавляют пламенем, получаемым при сгорании смеси какого-либо горючего газа с кислородом.

Способ получения высокотемпературного газового пламени был разработан в конце XIX века и газопламенная сварка с применением ацетилена и кислорода, водорода являлась основным способом соединения металлоконструкций.

Позже, из-за бурного развития электродуговой и других видов сварки, роль газовой сварки уменьшилась.

К достоинствам газовой сварки относятся относительно простое и недорогое оборудование, возможность изменять в широких пределах мощность, состав и направление пламени при сварке.

Недостатками являются: более низкая по сравнению с электродуговой сваркой производительность процесса, так как стоимость используемых газов выше стоимости электроэнергии, себестоимость газовой сварки выше, чем электродуговой.

Газовую сварку применяют для сварки и восстановления тонкостенных стальных изделий, заварки трещин и наплавки деталей из чугуна, цветных металлов и пластических масс. Газовое пламя используют для местной закалки стальных изделий, а также пайки деталей.

В табл. 5 представлены горючие газы, применяемые в смеси с кислородом при газовой сварке и область применения.

Таблица 5. Горючие газы, применяемые в смеси с кислородом, при газовой сварке

Температура пламени при сгорании горючих газов в смеси с кислородом значительно выше по сравнению с пламенем, получаемым при сгорании тех же газов в смеси с воздухом. Для газовой сварки используют кислород трех сортов: газообразный технический первого сорта с чистотой 99,7, второго сорта – 99,5 и третьего сорта – 99,2 %. Газообразный кислород поставляют в стальных баллонах под давлением 15 МПа. При контакте с маслами кислород взрывается. Как следует из табл. 5, пламя ацетилено-кислородной смеси имеет наиболее высокую температуру – 3150 °С, поэтому несмотря на то, что ацетилен в 15…20 раз дороже других горючих газов, он получил наиболее широкое применение при газовой сварке и наплавке.

Ацетилен получают при взаимодействии карбида кальция с водой. При этом получают газообразный ацетилен С2Н2 и гашеную известь Са(ОН)2

В газообразном состоянии ацетилен с повышением давления до 0,2 МПа и температуры до 450…500 °С, а также в смеси с кислородом при содержании ацетилена 2,8…93 % (по объему) или с воздухом при содержании ацетилена 2,2…81 %, взрывоопасен. Ацетилен транспортируют в стальных баллонах под давлением 1,9 МПа. Баллоны заполняют в специальных промышленных предприятиях. Потребление ацетилена из баллонов упрощает обслуживание и повышает производительность сварки и наплавки.

Ацетилен получают в специальных аппаратах, которые называют ацетиленовыми генераторами. Последние согласно ГОСТ 5190 различаются по производительности, способу устройства и системе регулирования взаимодействия карбида кальция с водой.

Производительность генераторов составляет: 0,5; 0,75; 1,25; 2,5; 3,5; 5; 10; 20; 40; 80; 160 и 320 м 3 /ч ацетилена. Различают генераторы передвижные и стационарные. По системе регулирования взаимодействия карбида кальция с водой делят на генераторы системы «карбид в воду», «вода в карбид», «вытеснения», комбинированные – «вода на карбид и вытеснения», «сухие».

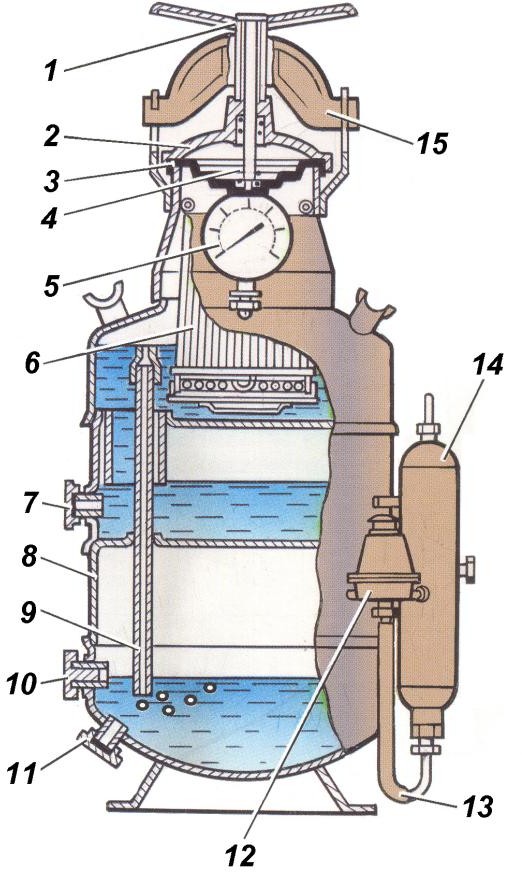

Устройство ацетиленового генератора марки АСП-10 показано на рис. 18 и 19 .

Корпус генератора включает горловину 1, газообразователь 2, вытеснитель 3 и промыватель (газосборник) 4 (рис. 18). Газообразователь сообщается с вытеснителем переливным патрубком, а с газосборником переливной трубкой 9 (рис. 19). Корпус закрывается крышкой 2 и герметизируется мембраной 3. Вращением винта 1 крышка 2 прижимается к горловине. Траверса 15 вводится в проушины крюков. В крышку встроен подвижный шток с коромыслом, на которое подвешивается загрузочная корзина 6. При погружении корзины с карбидом кальция в воду образуется ацетилен, который по переливной трубке 9 поступает в газосборник, барботируя через слой воды, охлаждается, промывается и через предохранительный затвор 14 поступает в горелку.

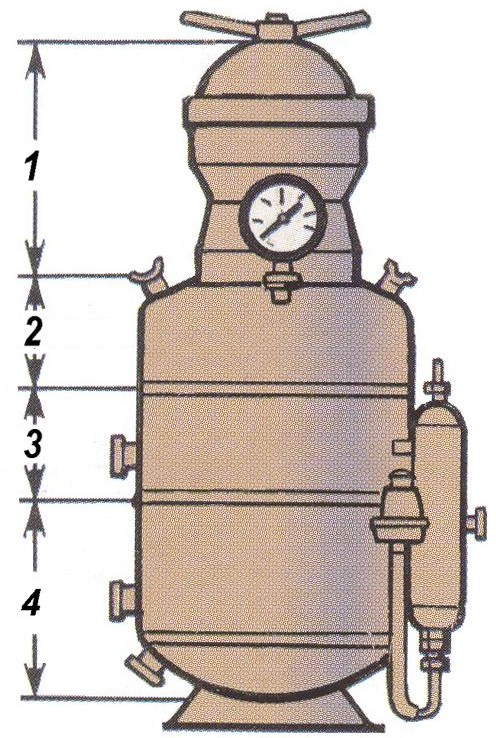

Рис. 18. Составные емкости ацетиленового генератора: 1 – горловина; 2 – газообразователь; 3 – вытеснитель; 4 – газосборник (промыватель)

При уменьшении отбора ацетилена и повышении давления в генераторе вода из газообразователя выдавливается в вытеснитель, объем замоченного карбида кальция уменьшается, вследствие этого сокращается газообразование. В случае увеличения отбора ацетилена и снижения давления происходит обратный процесс.

При повышении в генераторе давления выше допустимого срабатывает предохранительный клапан 12 и ацетилен выпускается в атмосферу. Предохранительный затвор 14 служит для предотвращения взрыва ацетиленового генератора в случае возникновения обратного удара (обратная тяга). Обратным ударом называют внезапное загорание горючей смеси внутри газосварочной горелки или резака.

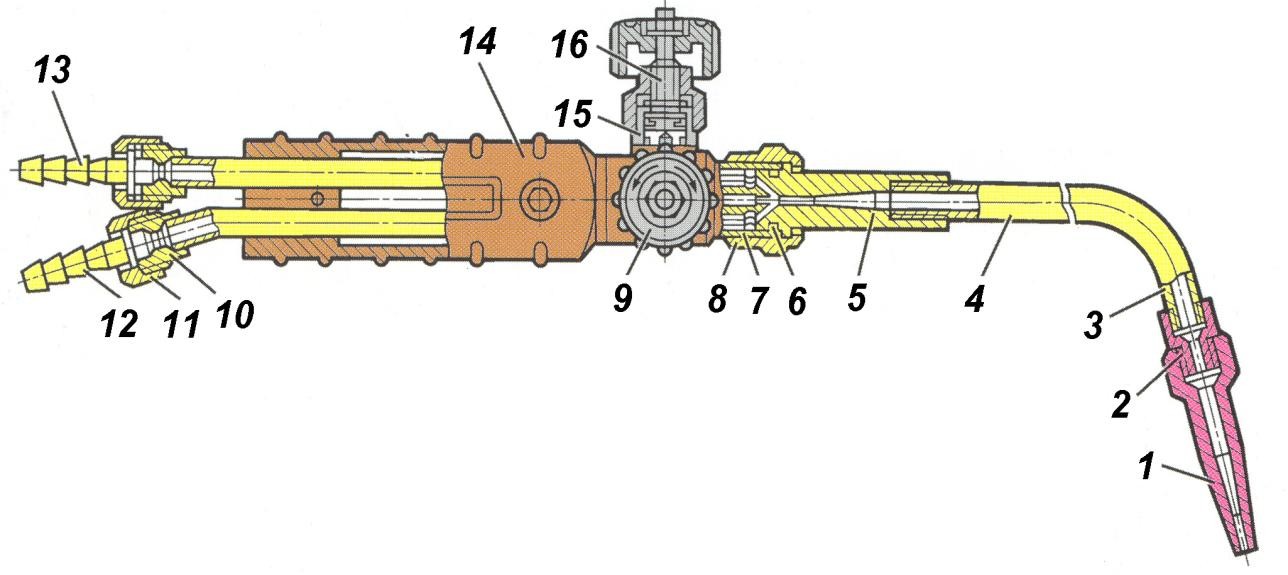

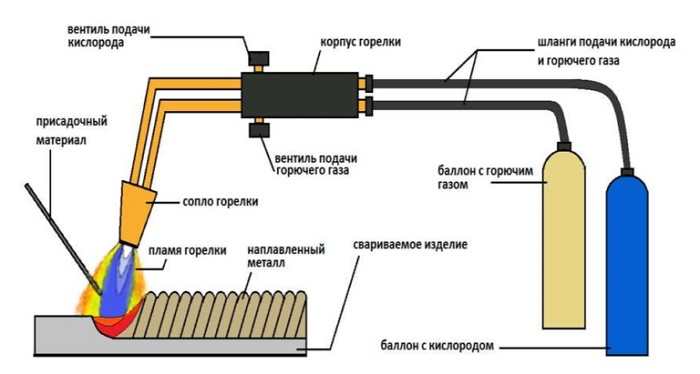

Ацетилен и другие горючие газы смешивают с кислородом в необходимых пропорциях в газосварочной горелке. Различают горелки безинжекторного и инжекторного типа. Наибольшее распространение получили горелки инжекторного типа (рис. 20).

Рис. 19. Устройство ацетиленового генератора: 1 – винт; 2 – крышка; 3 – мембрана; 4 – пружина; 5 – манометр; 6 – корзина; 7 – штуцер; 8 – корпус; 9 – переливная трубка; 10 – контрольная пробка; 11 – штуцер; 12 – предохранительный клапан; 13 – шланг; 14 – предохранительный затвор; 15 – траверса

Ацетилен поступает в горелку через ниппель 12, а кислород – ниппель 13. Горелку держат за рукоятку 14, а подачу ацетилена регулируют вентилем 9, кислорода – вентилем 16. Внутри корпуса горелки расположен инжектор 7, через отверстие которого в смесительную камеру 5 поступает кислород под давлением 0,1…0,4 МПа. Избыточное давление кислорода создает разрежение, благодаря чему ацетилен поступает в смесительную камеру с наружной части инжектора. В смесительной камере кислород и ацетилен смешиваются, смесь поступает по наконечнику 3 и ее на выходе из мундштука 1 поджигают.

Технология газовой сварки. Присадочный материал выбирают по составу свариваемого металла изделия. Мощность горелки и номер наконечника выбирают в зависимости от толщины свариваемого металла.

Рис. 20. Устройство газосварочной горелки инжекторного типа: 1 – мундштук; 2 – ниппель мундштука; 3 – наконечник; 4 – трубчатый мундштук; 5 – смесительная камера; 6 – резиновое кольцо; 7 – инжектор; 8 – накидная гайка; 9 – ацетиленовый вентиль; 10 – штуцер; 11 – накидная гайка; 12 – ацетиленовый ниппель; 13 – кислородный ниппель; 14 – рукоятка; 15 – сальниковая набивка; 16 – кислородный вентиль

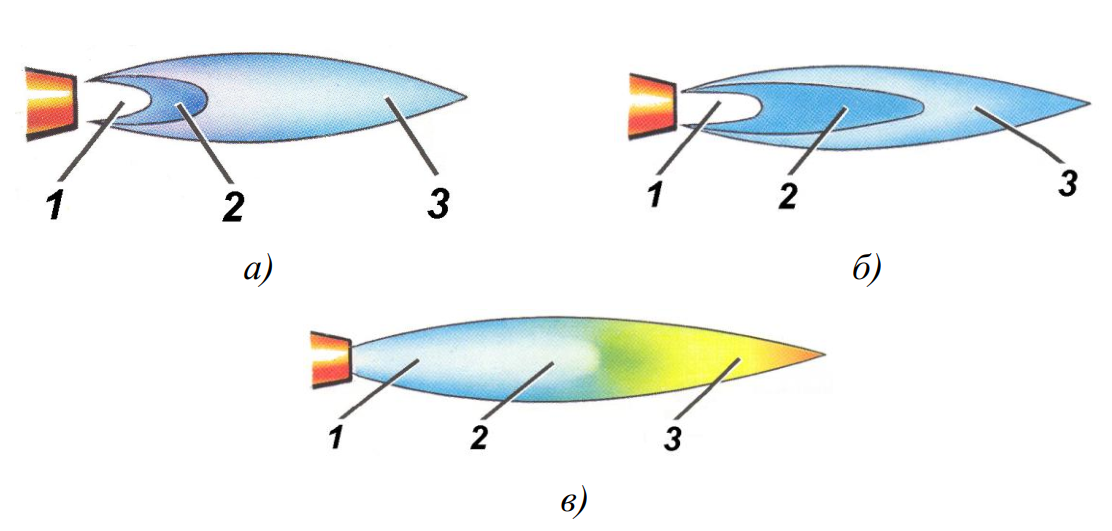

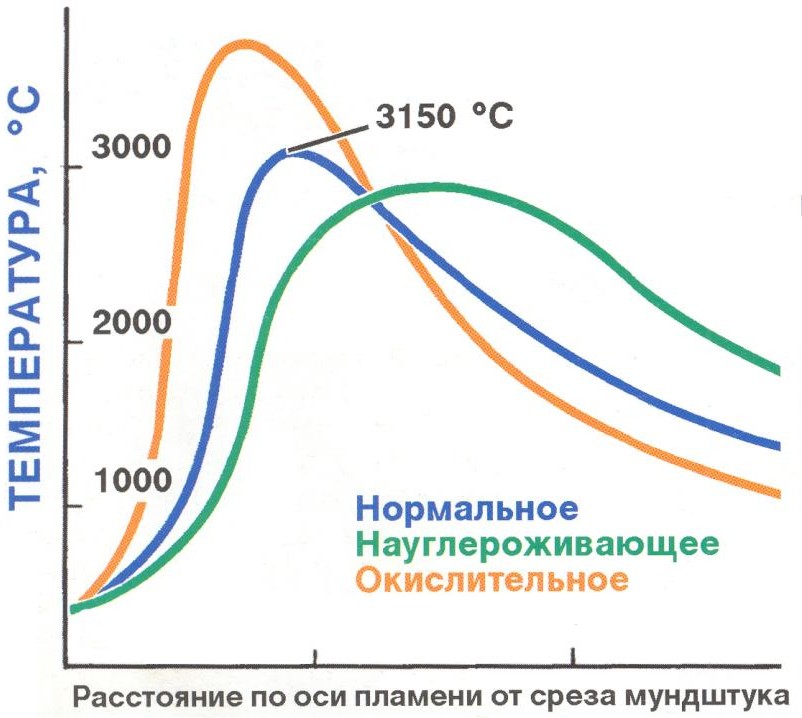

Газосварочное пламя в значительной мере определяет качество сварного шва. С изменением соотношения кислорода и ацетилена получают нормальное (восстановительное, соотношение от 1 : 1 до 1 : 1,3), окислительное или науглероживающее пламя.

Нормальное пламя способствует раскислению металла сварочной ванны и получению качественного сварного шва. Как правило, этим пламенем ведут сварку (рис. 21, а).

В окислительном пламени наблюдается избыток кислорода, который сильно окисляет металл сварочной ванны, способствует пористости и низкому качеству сварного шва (рис. 21, б). Науглероживающее пламя имеет желтый цвет и удлиненный коптящий факел (рис. 21, в). Такое пламя имеет избыток ацетилена и при сварке науглероживает металл сварочной ванны.

Рис. 21. Виды ацетилено-кислородного пламени: нормальное (а), окислительное (б) и науглероживающее (в); 1 – ядро; 2 – восстановительная зона; 3 – факел

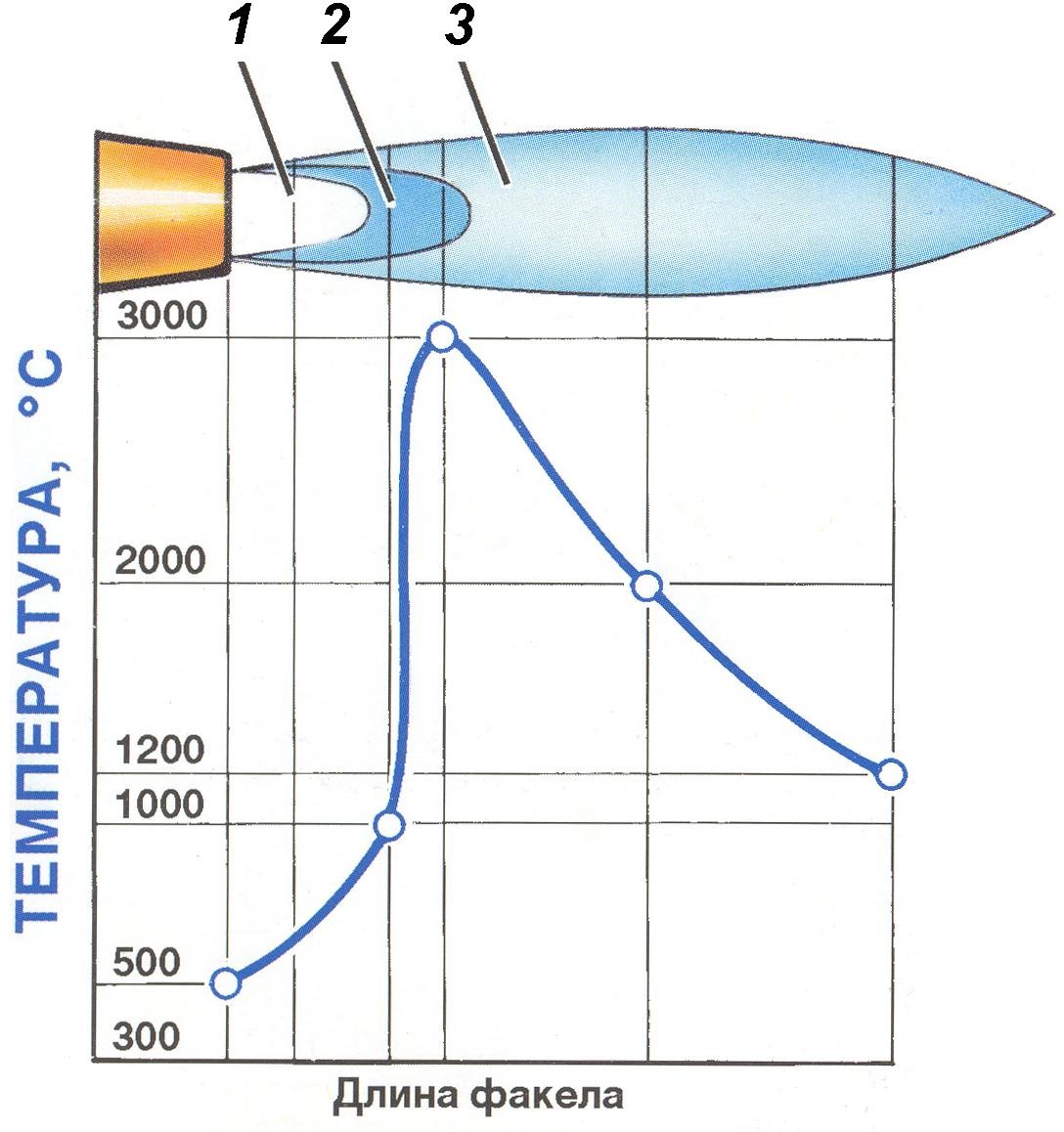

Нормальное пламя имеет три зоны: ядро 1, восстановительную зону 2 и факел 3 (рис. 22).

Ядро представляет самую яркую часть пламени, которая состоит из раскаленных частиц углерода, сгорающих на наружной части ядра. Температура ядра не превышает 1200 °С.

Восстановительная зона по сравнению с ядром имеет более темный цвет и состоит из окиси углерода и водорода, образующихся при сгорании ацетилена

Эта зона имеет максимальную температуру 3150 °С на расстоянии 2…4 мм от ядра, и поэтому этой частью пламени расплавляют свариваемый металл. При сварке пламя не только расплавляет металл, но и защищает сварочную ванну от кислорода и азота окружающего воздуха, поэтому необходимо, чтобы расплавленный основной металл и конец присадочной проволоки находились постоянно в восстановительной зоне пламени.

Наружная часть пламени является факелом. Факел имеет удлиненную конусообразную форму и состоит из углекислого газа и паров воды, образующихся при сгорании окиси углерода и водорода восстановительной зоны пламени.

Рис. 22. Строение нормального ацетилено-кислородного пламени и распределение температуры: 1 – ядро; 2 – восстановительная зона; 3 – факел

Окись углерода и водорода сгорают, взаимодействуя с атмосферным воздухом 2СО + Н2 + 1,5О2 = 2СО2 + Н2О.

Изменение температуры в пламени различных видов показано на рис. 23.

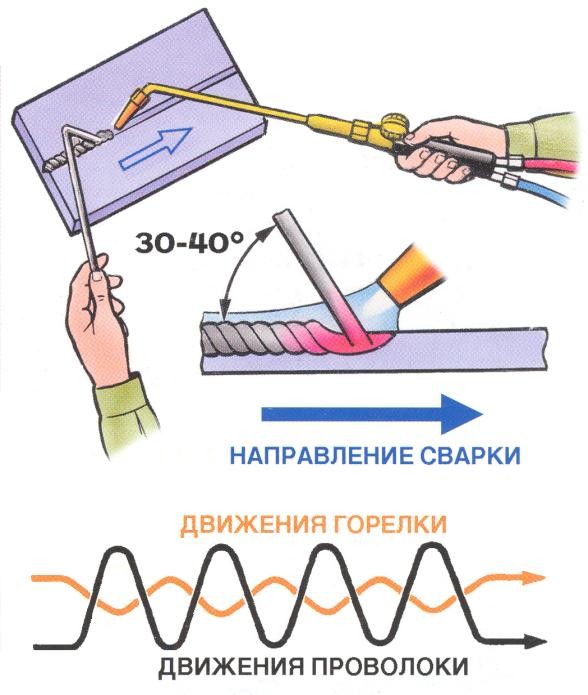

Скорость расплавления металла зависит от угла наклона мундштука горелки к поверхности свариваемого металла. Наибольшая скорость наблюдается при перпендикулярном расположении мундштука горелки к поверхности свариваемого металла, а минимальная (сварка очень тонких и легкоплавких металлов) при почти параллельном расположении.

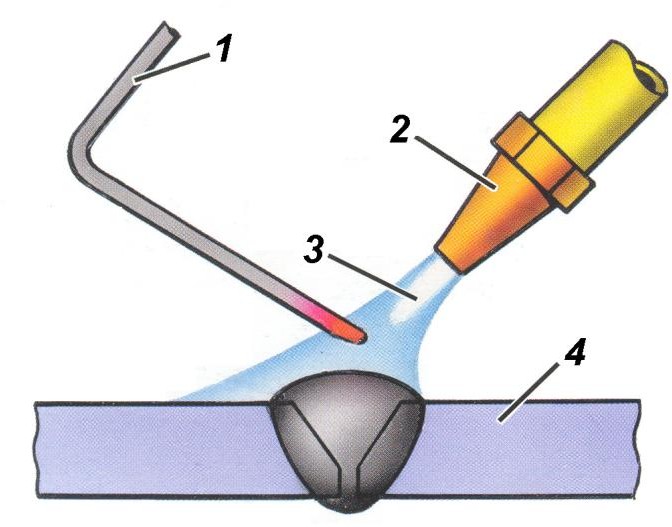

Пламя горелки направляют на свариваемый металл так, чтобы кромки последнего находились в восстановительной зоне пламени на расстоянии 2…6 мм от конца ядра пламени. Конец присадочной проволоки размещают в восстановительной зоне или погружают в сварочную ванну (рис. 24).

Рис. 23. Изменение температуры в пламени различных видов

Рис. 24. Расположение газовой горелки и присадочной проволоки: 1 – присадочная проволока; 2 – горелка; 3 – газовое пламя; 4 – свариваемый металл

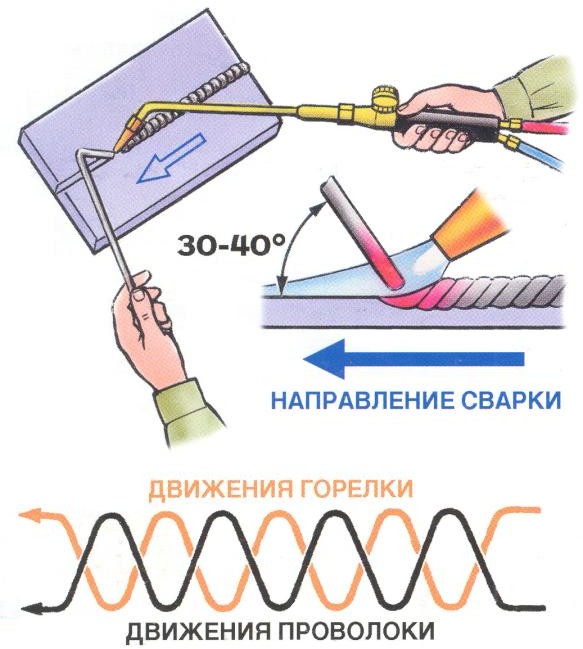

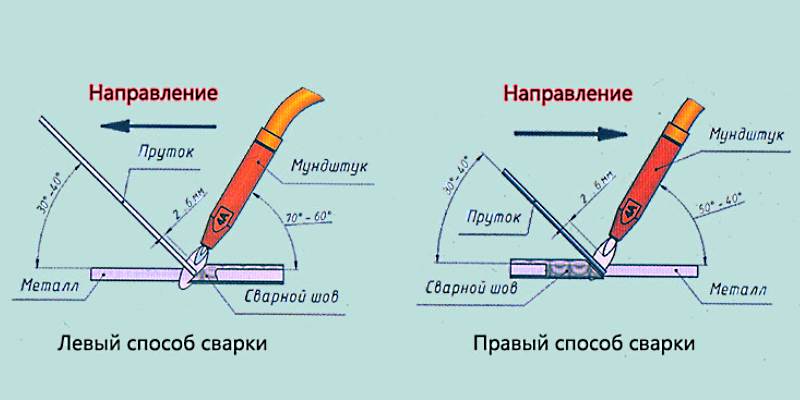

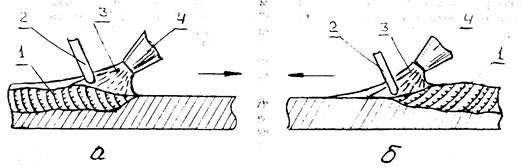

Различают правый и левый способы газовой сварки. При правом способе горелку перемещают слева направо, а присадочную проволоку – вслед за горелкой (рис. 25, а). Конец проволоки держат погруженным в сварочную ванну и для облегчения удаления окислов и шлаков им спиралевидными движениями перемешивают жидкий металл. Способ используют при толщинах металла более 3 мм с разделкой кромок. Левый способ применяют при сварке тонкостенных (до 3 мм) изделий и легкоплавких металлов и сплавов (рис. 25, б). Горелку при этом способе перемещают справа налево, а присадочную проволоку – перед пламенем, которое направлено на свариваемые кромки. Конец проволоки должен находиться в восстановительной зоне.

Рис. 25. Способы выполнения швов при газовой сварке: правый (а) и левый (б)

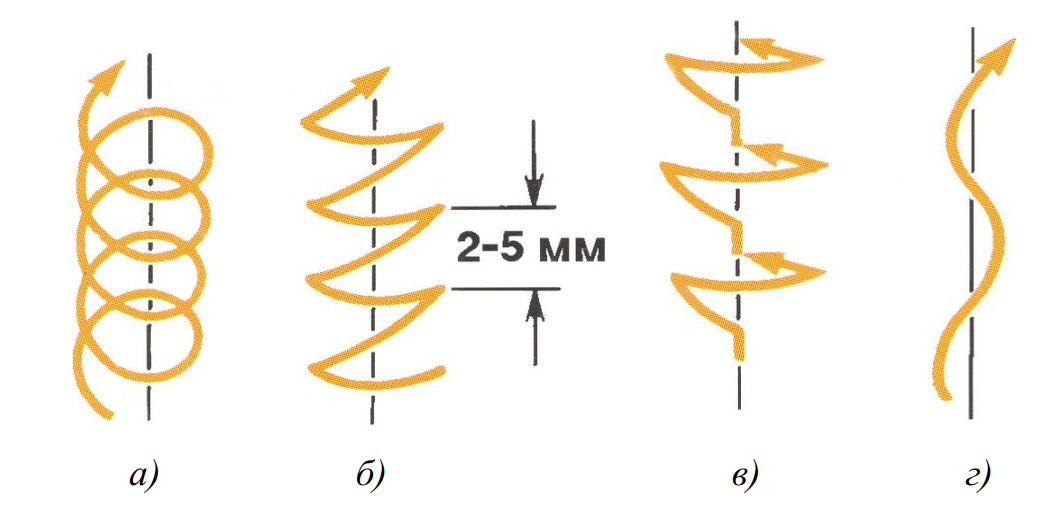

В зависимости от толщины свариваемого изделия применяют следующие способы движения горелки: полумесяцем, с задержкой пламени вдоль оси шва, с незначительными колебаниями, петлеобразно. При сварке листов средней толщины используют способы движения горелки полумесяцем и петлеобразно (рис. 26, а, б).

Для сварки толстостенных конструкций применяют способ с задержкой пламени вдоль оси пламени (рис. 26, в), а для сварки тонколистовой стали – с незначительными колебаниями (рис. 26, г).

Рис. 26. Способы движения газовой горелки

Газовую сварку производят во всех пространственных положениях: нижнем, вертикальном, горизонтальном и потолочном.

Общие понятия. Сварка и наплавка являются прогрессивными и наиболее широко распространенными способами восстановления деталей

Сварка и наплавка являются прогрессивными и наиболее широко распространенными способами восстановления деталей.

Сваркой называется процесс получения неразъемного соединения металлических деталей путем местного нагревания их до расплавленного (сварка плавлением) или пластичного (сварка давлением) состояния. Сварка применяется для соединения и закрепления отломанных и дополнительных деталей (втулок, зубчатых венцов, пластин и т.п.) для устранения трещин и отверстий.

Наплавкой называется процесс нанесения на поверхность детали слоя расплавленного металла или сплава. Чаще всего наплавленный слой образуется в результате использования различных процессов сварки плавлением. Наплавка применяется с целью восстановления размеров изношенных деталей, а также повышения износостойкости поверхностей трения.

При восстановлении деталей используют следующие способы сварки и наплавки: а) газовую и ручную электродуговую; б) механизированные.

В зависимости от характера дефекта, материала, термической обработки, назначения и конфигурации детали применяют тот или иной вид сварки или наплавки.

При газовой сварке плавление металла происходит за счет тепла, выделяющегося при сгорании горючего газа (ацетилена, природного газа и др.) в струе кислорода. Наибольшее распространение получила газовая сварка ацетиленокислородным пламенем.

В зависимости от соотношения кислорода и ацетилена различают три вида пламени: нормальное (1,0— 1,2), науглероживающее (0,8—0,9) и окислительное (1,2—1,5).

Вид пламени оказывает непосредственное влияние на качество сварки и наплавки. Сварка и наплавка деталей науглероживающим пламенем (при избытке ацетилена) приводит к повышению твердости и хрупкости металла и применяется для восстановления деталей из низколегированных сталей, а также при наплавке твердыми сплавами. Сварка деталей окислительным пламенем приводит к образованию окислов в расплавленном металле, которые ухудшают качество соединения. Окислительное пламя непригодно для сварки и наплавки деталей. Обычно сварку и наплавку деталей ведут нормальным пламенем.

При газовой сварке создается большая зона теплового влияния (температура ацетилено-кислородиого пламени находится в пределах 3000°С), что вызывает деформацию отдельных частей деталей вследствие их неравномерного нагрева или охлаждения. Для устранения или уменьшения деформации (коробления) приходится принимать специальные меры — предварительный подогрев всей детали и последующее медленное ее охлаждение.

С целью предохранения расплавленного металла от окисления и растворения образующихся окислов применяют флюсы. Флюсы раскисляют расплавленный металл и, образуя шлаки, всплывают на его поверхность, защищая тем самым металл от окисления.В зависимости от рода свариваемого металла применяют различные флюсы.

При электродуговой сварке и наплавке плавление металла происходит за счет тепла, выделяющегося в электрической дуге (температура сварочной дуги около 6000°С).

Ручная электродуговая сварка и наплавка могут быть осуществлены неплавящимся угольным или плавящимся металлическим электродом. Оба способа сварки были предложены русскими инженерами: первый —Н.Н.Бенардосом в 1885г. и второй — Н.Г.Славяновым в 1890г. Сварка и наплавка угольным электродом производится постоянным током.

В практике восстановления деталей дуговая сварка угольным электродом постоянным током находит применение главным образом для сварки цветных металлов и их сплавов, например, для сварки деталей из свинца, алюминия.

В зависимости от того, с каким электродом соединяется деталь при сварке постоянным током, различают прямую и обратную полярности. При прямой полярности свариваемая деталь соединяется с положительным полюсом сварочного генератора, а электрод — с отрицательным полюсом. При обратной полярности с деталь соединяется с отрицательным полюсом сварочного генератора, а электрод — с положительным полюсом. В первом случае деталь нагревается больше, что имеет большое практическое значение. Током обратной полярности ведут сварку тонкостенных деталей (толщиной до 2,5 мм), чтобы их не прожечь, а также сварку деталей из легированных сталей некоторых марок и холодную сварку деталей из чугуна стальными электродами, так как в этом случае нежелателен нагрев свариваемых деталей до высокой температуры.

При сварке постоянным током электродами без покрытий дуга горит более устойчиво, чем при сварке переменным током и шов получается более высокого качества. Однако если для сварки переменным током применяют электроды с покрытием, устойчивость горения вполне удовлетворительна, а шов такой же, как и при сварке постоянным током.

В процёссе сварки, наряду с расплавлением металла и его последующим затвердеванием, происходят структурные изменения в основном металле, прилегающем к сварочному шву. Характер этих изменений зависит от состава металла, температуры нагревания и скорости охлаждения.

Сварочный шов имеет структуру литого металла. Рядом со швом находятся зоны перегрева с крупнозернистой структурой, снижающей пластические свойства металла. К зонам перегрева примыкает зона нормализации с мелкозернистой структурой и, следовательно, повышенными механическими свойствами, по сравнению с основным металлом. Металл второй и третьей зон в процессе сварки нагревается до температуры 900…950С. Зона нормализации граничит с основным металлом, не претерпевшим структурных изменений.

Сварку и наплавку многих ответственных деталей ведут с предварительным подогревом и медленным охлаждением после сварки.

Технология газовой сварки для начинающих

По популярности газовая сварка находится на втором месте после электродуговой. Технология относится к виду сварки плавлением. Газосварочное оборудование обеспечивает надежное соединение цветных и черных металлов.

Что такое газовая сварка

Сущность газовой сварки заключается в том, что металл соединяемых заготовок и присадочного материала плавится теплом, выделяемым при сгорании горючих газов. Для получения высокой температуры они смешиваются с чистым кислородом в смесителе газовой горелки. Соотношение компонентов можно оперативно изменять регулировкой объемов, подаваемых в смеситель. Это позволяет настраивать оптимальный режим сварки или резки.

У газовой сварки, по сравнению с дуговой, скорость нагревания рабочей зоны меньше. Эту особенность относят к достоинствам при работе с инструментальной сталью, чугуном, цветными металлами. Сварка этих металлов должна проводиться с медленным нагревом и охлаждением. К ним также относятся некоторые марки легированной стали.

Отличительной особенностью газовой сварки является возможность сваривать почти все металлы.

Достоинства и недостатки

К плюсам газовой сварки относят:

- низкую цену оборудования;

- возможность сварки и резки в полевых условиях;

- регулирование мощности пламени в широких пределах;

- сварку большинства видов металла и сплавов ― от алюминия до легированных сталей;

- плавный нагрев, предотвращающий деформацию деталей и образование трещин.

Недостатки:

- Низкий КПД из-за большого рассеивания тепла. По этой же причине технология не рентабельна при сварке заготовок толщиной больше 5 мм из-за перерасхода газа.

- Нагрев большой площади прилегающих к шву участков способствует образованию остаточных напряжений в металле.

- При соединении внахлест высока вероятность деформации деталей.

- Процесс газовой сварки из-за особенностей принципа работы трудно поддается механизации.

- Применение легковоспламеняющихся газов связано с высокой взрывопожароопасностью.

Область применения

Газовую сварку металлов применяют для выполнения:

- сборки и ремонта изделий из стали толщиной до 5 мм;

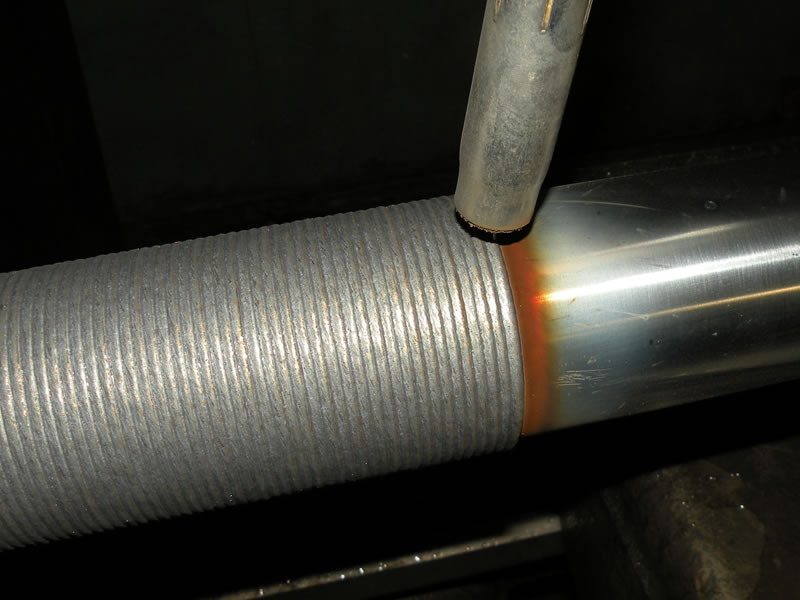

- монтажа трубопроводов небольшого диаметра;

- наплавки твердых сплавов и цветных металлов на сталь и чугун;

- монтажа конструкций из тонкостенных труб;

- заделки дефектов на отлитых заготовках.

Широкое распространение газопламенная сварка получила в строительстве, сельском хозяйстве, ремонтных мастерских.

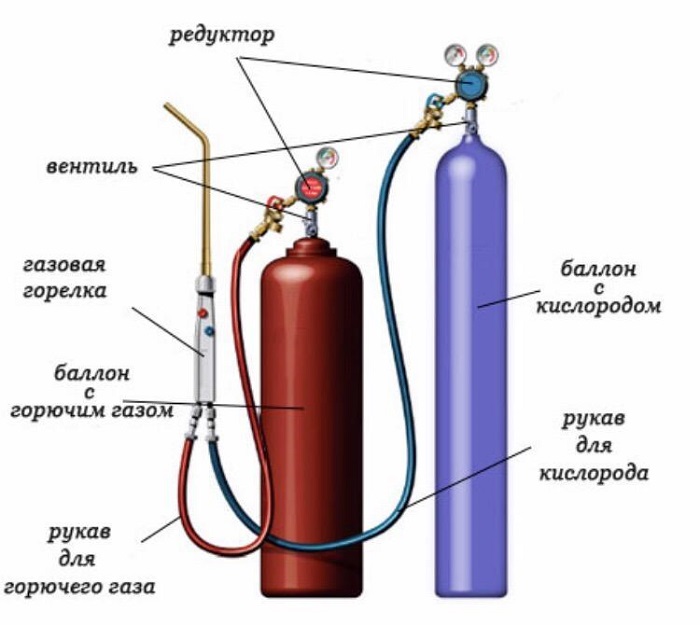

Применяемое оборудование

В комплект оборудования для сварки газом входят:

- Водяной затвор для предотвращения повреждения элементов оборудования обратным пламенем. Устанавливается между горелкой и источником ацетилена. По мере испарения воду доливают.

- Баллоны с кислородом и горючим газом или генератор ацетилена. По правилам техники безопасности газ не должен контактировать с краской. Поэтому верхнюю часть баллонов не окрашивают. Чтобы при контакте ацетилена с медью не произошел взрыв, на баллонах с этим газом должны устанавливаться вентили из другого металла.

- Газовая горелка, обычная или инжекторная.

- Редукторы для снижения давления газа и кислорода на выходе из баллонов.

- Шланги для соединения газовой горелки с баллонами. На шлангах для горючих газов нанесена желтая полоса.

Если газосварочные работы проводятся в разных местах, оборудование устанавливают на тележку с соответствующими креплениями. На предприятиях устраивают стационарные газовые посты с вентиляцией и шкафами для хранения баллонов.

Какие газы используются при сварке

Для того, чтобы газы сгорали с максимальной эффективностью нужен кислород без примесей. В зависимости от степени очистки он бывает:

- высшего сорта (концентрация 99,5 %);

- 2-го (99,2 %);

- 3-го (98,5 %).

Так как варят газосваркой не в стерильных условиях, следует учитывать, что при контакте кислорода с техническими маслами может произойти самовозгорание. Баллоны должны храниться в помещении, где нет источников открытого огня в месте, куда не попадают солнечные лучи.

Чаще всего в паре с кислородом используют ацетилен, так как его температура горения доходит до 3400⁰C. Его получают из карбида кальция при растворении в воде.

Обратите внимание!

При высоком давлении или температуре ацетилен взрывается. Поэтому, по правилам безопасности установка водяного затвора обязательна.

Второе место с температурой горения до 2800⁰C занимает пропан. Газовые смеси кислорода с метаном, водородом, парами керосина, блаугазом по температуре значительно уступают лидерам. Применяются для работы только с цветными металлами с низкой температурой плавления.

Расходные материалы

Расходными называют сварочные материалы, необходимые для формирования швов. Для заполнения зазоров между соединяемыми деталями используется присадочная проволока. Ее диаметр выбирают в зависимости от толщины заготовок и способа сварки. Если проволоки нужной марки нет, ее можно заменить полоской металла, из которого сделаны детали.

Для защиты расплавленного металла от окисления при контакте с воздухом используют флюс, который создает защитную среду за счет выделения газов при нагреве. Особенно это актуально при сварке меди и алюминия, а также их сплавов. Для углеродистой стали такая защита необязательна. Во все виды флюса в качестве основного компонента входит борная кислота. Составы готовят в виде пасты, порошка, раствора. Флюс наносят на детали или присадочную проволоку.

Технология и способы газовой сварки

Технология газовой сварки подразделяется на два вида:

- Газопламенный вид выполняется с образованием сварочной ванночки за счет плавления кромок деталей и присадочной проволоки.

- Газопрессовая сварка выполняется без присадочных материалов и флюсов. После расплавления кромок детали плотно сжимаются между собой и удерживаются до остывания шва.

В обоих случаях кромки предварительно очищают от грязи, ржавчины наждачной бумагой или металлической щеткой. Аналогично обрабатывают присадочные материалы.

Техника газовой сварки позволяет накладывать швы независимо от пространственного положения ― от нижних до потолочных. При наложении потолочных швов расплавленный металл удерживают давлением газовой смеси. Для соединения деталей с предварительно отбортованными кромками присадочная проволока не нужна. Чаще всего газовой сваркой заготовки соединяют встык, угловыми и торцевыми швами реже. Скорость нагревания кромок деталей регулируют углом наклона относительно поверхности деталей. Чем больше его величина, тем быстрее нагревается металл.

На практике применяются следующие способы сварки:

- Левый используют для работы с металлами толщиной до 3 мм с низкой температурой плавления. Пламя ведут вдоль стыка справа налево. Для лучшего прогрева кромок деталей совершают колебательные поперечные движения мундштуком. При левом способе газовой сварки присадочную проволоку перемещают перед горелкой. Ее диаметр должен быть в 2 раза меньше толщины деталей плюс 1 мм.

- Правый применяют для сварки заготовок толщиной более 3 мм с разделанными под углом кромками. Пламя ведут от левого края стыка к правому, присадочную проволоку, опустив конец в сварочную ванну, продвигают вслед за мундштуком. Ее диаметр не должен превышать половины толщины деталей. За счет лучшей защиты сварочной ванны пламенем при правом способе качество швов выше, чем при левом. Кроме этого на 10% сокращается расход газа и на 20% продолжительность процесса.

У сварки пропаном и альтернативными газами есть особенности, учитывать которые новичкам трудно. Поэтому на начальном этапе обучения для начинающих сварщиков лучше использовать стандартную смесь кислорода с ацетиленом. Отработку навыков проводят на разных видах металла.

Газовая сварка и наплавка

При газовой сварке и наплавке расплавление основного и присадочного материала происходит в условиях высоких температур, образующихся в процессе сохранения горючих ; азов в струе кислорода. В качестве горючего применяют различные газы: ацетилен, водород, метан, пары бензола и бензина. Наиболее высокая температура создается ацетилено-кислородным пламенем (достигает 3200°С).

Кислород хранится и транспортируется в баллонах емкостью 40 л под давлением 15 МПа. Использовать кислород можно до остаточного давления в баллоне 0,05-0,10 МПа.

Мощность создаваемого при горении пламени зависит от расхода ацетилена, который может быть подсчитан выражением А = SK,

где S — толщина детали, мм;

К — коэффициент, характеризующий удельный расход ацетилена на 1 мм толщины детали, м3/ч мм; для стали К = 0,10-0,12; для чугуна К = 0,11-0,14; для латуни К = 0,12-0,13; для а алюминия К = 0,06-0,10.

Расход кислорода на 10-20% больше, чем ацетилена.

Химический состав и физико-механические свойства материала присадочных прутков должны быть близки к составу и свойствам материала восстанавливаемой детали.

На качество сварного соединения в значительной степени влияют техника выполнения сварки и режимы процесса.

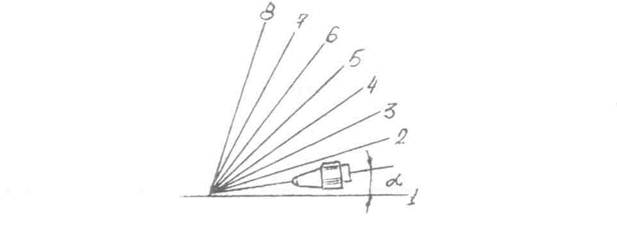

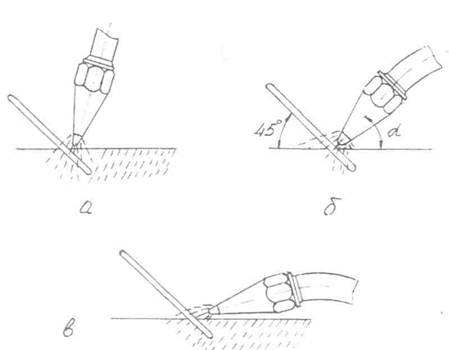

Положение горелки, т.е. угол наклона ее мундштука к поверхности свариваемого металла, зависит от толщины кромок деталей и теплопроводности металла. Чем толще металл и чем больше его теплопроводность, тем больше должен быть угол наклона мундштука. На рисунок 97 показаны рекомендуемые углы наклона в зависимости от толщины металла при сварке низкоуглеродистой стали. Эти рекомендации относятся к установившемуся периоду сварки, т.к. в начале сварки с целью быстрого прогрева детали угол наклона принимается наибольшим (рисунок 98, а), а к концу сварки угол уменьшают, чтобы лучше дополнить кратер и предупредить пережог металла.

В зависимости от направления сварочного пламени и направления движения горелки относительно наплавляемого металла различают правый и левый способы газовой сварки. При правом способе горелка перемещается впереди присадочного материала (прутка), а пламя направлено в сторону уже наплавленного металла (рисунок 98, а). Этим обеспечивается защита юны сварки от окисляющего воздействия атмосферного воздуха и замедленное охлаждение - парного шва, что способствует получению швов высокого качества. При первом способе (рисунок 98, б) горелка перемещается вслед за присадочным прутком, а пламя направлено на несваренные еще кромки с целью их предварительного подогрева. Первый способ применяют при сварке деталей толщиной более 5 мм с целью увеличения скорости парки и меньшего расхода ацетилена и кислорода. При сварке тонких листов, обычно не имеющих разделки кромок, применяют левый способ, при котором сварщик отчетливо видит шов и при котором пламя свободно растекается по поверхности детали, снижая опасность пережога.

Номер кривой, 1 2 3 4 5 6 7 8

S, мм до 1 1-3 3-5 5-7 7-10 10-12 2-15 св. 15

Угол наклона, а 10 20 30 40 50 60 70 80

Рисунок 97 - Углы мундштука в зависимости от толщины свариваемого металла

а — подогрев перед сваркой; б — процесс сварки; в — окончание сварки (заполнение кратера)

Рисунок 98 - Положение мундштука горелки в различные периоды сварки

Выбор способа сварки зависит также от пространственного положения шва. Сварку вертикальных швов снизу вверх выполняют левым способом. Сварку горизонтальных швов на вертикальных поверхностях также выполняют левым способом. Потолочные швы удобнее сваривать правым способом.

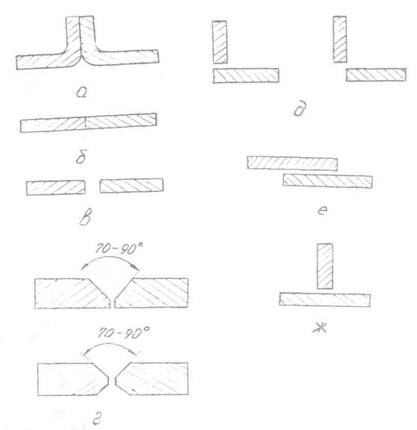

Виды соединений при газовой сварке показаны на рисунок 100. Практика выработала следующие рекомендации. Листовой материал толщиной до 2 мм сваривают встык с отбортовкой кромок (рис.23,а) без

1 — формирующий шов; 2 — присадочный пруток; 3 — пламя горелки; 4 — горелка

Рисунок 99 - Основные способы газовой сварки

Рисунок 100 - Виды соединений при газовой сварке

присадочного материала или встык без отбортовки, без разделки кромок и без зазора (рисунок 100, б), но с присадочным материалом. Листы толщиной 2-5 мм сваривают встык без разделки кромок с зазором между деталями (рисунок 100, в). При сварке тонкостенных деталей (толщиной менее 3 мм) могут применяться также нахлесточные швы (рисунок 100, е). При сварке деталей толщиной болев 5 мм применяют одно- или двустороннюю разделку кромок (рисунок 23, г). Угловые соединения (рисунок 23, д) сваривают без присадочного материала за счет расплавления кромок соединяемых деталей, как и тавровые (рисунок 23, ж).

Сварные швы выполняются одно- и многослойными. При сварке конструкций из малоуглеродистых сталей применяют проволоку марок Св-08ГА, Св-10Г2, Св-08ГС, Св-08Г2С. Диаметр присадочной проволоки при правом способе сварки принимается равным половине толщины свариваемого металла, а при сварке деталей толщиной более 15 мм берут проволока диаметром 6-8 мм. При левом способе сварки диаметр проволоки d = S/2 + l, где S - толщин» свариваемой детали, мм.

Рекомендуется сразу же после сварки проковка металла и последующая нормализация при температуре 800-900°С, в результате чего металл приобретает мелкозернистую структуру и пластичность.

Газовая наплавка наиболее широко применяется для нанесения на поверхности деталей твердых сплавов типа сормайт и различных тугоплавких соединений с целью придания рабочим поверхностям большей твердости и высокой износостойкости. При этом способе можно получать наплавленные слои толщиной от 0,5 мм и более. Для наплавки сормайтом рекомендуются углеродистые стали и особенно сталь У8А. Можно производить наплавку на легированный инструментальные стали 5ХНМ, ЗХВА, 4ХВС и др. Хорошо наплавляются легированные конструкционные стали 40Х, 40ХН и др.

Восстановление деталей сваркой и наплавкой

По статистике при восстановлении деталей в 60% случаев используется сварка и наплавка. Сваркой устраняют механические повреждения. Наплавкой восстанавливают изношенные поверхности деталей.

Сущность восстановления сваркой и наплавкой

Оба метода основаны на тепловом воздействии, отличаются только настройки используемого оборудования. Наплавка ― это нанесение на поверхность деталей слоя из сплава основного и присадочного металла. Наплавкой восстанавливают не только геометрические размеры, но также наносят покрытия для повышения жаростойкости, прочности, износоустойчивости и т. д. Процедура выполнятся на поверхности любой формы― от плоской до конической и сферической.

Сварка ― это процесс создания соединения металлических элементов методом плавления или давления. Этим способом заделывают трещины, сколы, отверстия от пробоин, крепят отломившиеся элементы. С такими повреждениями рам, поддонов, кузовов, обоих мостов постоянно сталкиваются при ремонте автомобилей. Сварку также применяют совместно с другими восстановительными процедурами.

Для качественного восстановления деталей сваркой и наплавкой необходимо:

- не допускать сильного смешивания основного металла с наносимым;

- плавить основной металл на минимальную глубину;

- не делать больших припусков на последующую обработку;

- принимать меры по снижению остаточных напряжений и деформации.

Подготовка деталей

Перед восстановлением детали сваркой или наплавкой с поверхности удаляют ржавчину, окалину, грязь металлической щеткой или пескоструйной обработкой до блеска. Обезжиривание выполняют растворителем или нагревом поверхности до 300⁰C. На кромках закрепляемых элементов снимают фаски. У трещин разделывают края под углом 120 — 140⁰, на концах сверлят отверстия диаметром 3 — 4 мм. Глухие трещины углубляют насквозь, чтобы газы при сварке не образовывали поры.

С деталей, которые уже восстанавливались, сначала удаляют остатки нанесенного ранее слоя. Затем проводят процедуру очистки. Если износ не больше 1 мм, с места восстановления снимают слой на глубину 0,5 — 1 мм шлифовальным кругом или резцом. Это обеспечит однородность структуры нанесенного сплава.

Электродуговая сварка и наплавка

Это самая распространенная технология восстановления в промышленности и на дому. Она легко выполняется на обычном сварочном оборудовании. Работу выполняют плавящимися покрытыми электродами и неплавящимися с присадочной проволокой.

Качество конечного результата определяется параметрами электродов. Для ремонта сваркой площадь поперечного сечения стержней выбирают в зависимости от размера повреждения, толщины металла. Для создания слоя с заданными параметрами выбирают марки электродов с легирующими присадками. Они могут содержаться в металле и обмазке стержней.

Наплавку на детали из низкоуглеродистых сталей, которые не подвергались термической обработке, проводят сварочными электродами. Форму изделий из закаленной легированной, высокоуглеродистой стали восстанавливают наплавочными электродами с присадками или стержнями из твердых сплавов. Ими же наносят слои на режущие кромки инструмента для обработки металла.

Важно!

Для предотвращения деформирования, детали из высокоуглеродистой легированной стали предварительно нагревают до 300⁰C.

После окончания работы проводят отпуск для снятия внутренних напряжений в сварочных швах. Для низкоуглеродистой, низколегированной стали предварительный нагрев не требуется.

На цилиндрическую поверхность валики накладывают тремя способами:

- в виде спиралей;

- в форме замкнутых окружностей;

- параллельно оси вращения.

На плоские поверхности наплавляют рядом расположенные широкие валики либо узкие с перекрытием 0,3 — 0,5 по ширине. На место большого износа сначала накладывают слой из низколегированной стали. Наплавку и сварку элементов небольшой толщины выполняют на постоянном токе обратной полярности. Толстостенные детали сваривают переменным или постоянным током с прямой полярностью.

Восстановление деталей в среде защитных газов

Этим способом восстанавливают детали наплавкой и сваркой толщиной от 0,6 мм и валов диаметром до 5 см. Поступающий под давлением к месту сварки газ защищает расплавленный металл от соприкосновения с воздухом. Самые качественные швы получаются в среде аргона или гелия, однако из-за их высокой цены чаще пользуются углекислым газом. В среде азота восстанавливают детали из меди.

При нагреве до высокой температуры из углекислого газа выделяется кислород, который способствует выгоранию углерода, марганца, кремния. Поэтому для работы со сталью применяют сварочную или присадочную проволоку с высоким содержанием этих элементов. Выбор диаметра в диапазоне 0,5 — 2,5 мм зависит от толщины деталей. Наплавку на нержавеющую сталь проводят проволокой из нержавейки, желательно той же марки.

Восстановление в среде углекислого газа выполняют на постоянном токе обратной полярности. Чтобы процесс протекал стабильно, выбирают сварочное оборудование с жесткими характеристиками. Автоматической наплавкой восстанавливают детали диаметром от 10 мм из низкоуглеродистых сортов стали.

Подачу проволоки настраивают так, чтобы не возникали короткие замыкания или обрывы дуги. Скорость наплавки определяется по толщине создаваемого слоя. Валики накладывают с шагом 2,5 — 3,5 мм.

Сварка и наплавка под слоем флюса

Восстановление этим способом проводят электрической дугой, которая горит под расплавленным флюсом. Таким образом, создается эластичная оболочка, защищающая расплавленный металл от соприкосновения с воздухом. Флюсы также поддерживают стабильность горения дуги, раскисляют, легируют, рафинируют наплавляемый металл.

Для сварки и наплавки применяют два вида флюсов:

- Керамические, состоящие из металлических и неметаллических компонентов, что позволяет проводить легирование в большом диапазоне.

- Плавленые не содержат металлических компонентов, поэтому возможности легирования ограничены десятыми долями процента. По сравнению с керамическими видами эти флюсы дешевле, лучше защищают, со швов легче отделяется шлак. Плавлеными флюсами с высоким содержанием кремния пользуются при нанесении слоев из углеродистых, низколегированных сортов стали.

Наплавку металла под флюсом проводят сварочной проволокой без покрытия. Диаметр (1 — 6 мм) определяют по толщине создаваемого слоя, формы валиков, габаритов деталей. Чтобы увеличить производительность, восстановление ведут ленточными электродами шириной до 10 см или одновременно двумя проволоками с подачей разными механизмами.

Восстановление выполняют на постоянном токе с обратной полярностью. На круглых деталях валики располагают с шагом 2 — 6 диаметра проволоки. Для уменьшения деформации на плоской поверхности наплавку ведут через валик или поочередно на разных участках.

Другие способы восстановления

Также популярны альтернативные методы восстановления:

- Вибродуговая наплавка отличается от обычной электросварки тем, что электрод кроме поступательного движения совершает перпендикулярные колебания частотой 90 — 100 кол/сек. В ходе процесса металл переносится мелкими каплями в сварочную ванну небольшого размера. Этим достигается незначительная глубина проплава, высокая прочность сцепления материала электрода с металлом детали.

- Пламенная наплавка проводится за счет нагрева основного металла и присадочной проволоки струей ионизированного газа, направляемой в рабочую зону соплом горелки.

- Электроконтактную наплавку выполняют методом пластической деформацией после нагрева металла детали и присадочного материала импульсным током. Отличается высокой производительностью (до 150 см²/мин), незначительным термическим воздействием, малым проплавлением.

Перспективными считают способы наплавки (сварки), прошедшие экспериментальную проверку:

- электронно-лучевая;

- высокочастотным током;

- лазерная;

- пропиткой композиционных сплавов;

- взрывом;

- самораспространяющимся высокотемпературным синтезом.

Особенности восстановления деталей из чугуна

Сложность восстановления чугунных деталей связана с тем, что при быстром остывании шов становится чрезмерно хрупким, так как в металле остается много углерода. Поскольку у материалов деталей и швов коэффициенты усадки разные, во время и после окончания сварки образуются трещины. При высокой температуре углерод и кремний выгорают с образованием шлака и газов, которые при быстром остывании остаются внутри швов в виде пор, включений.

Для получения прочных однородных швов восстановление выполняют методом горячей сварки. Деталь предварительно медленно нагревают до 650 — 700⁰C в течение 1,5 — 2 часов в печи. Затем переносят в термос, чтобы температура во время работы не упала ниже отметки 500⁰C. Сварку или нанесение слоя ведут через люк. После окончания восстановления деталь отжигают при 600 — 650⁰C в печи или термосе. Инструкция рекомендует снижать температуру со скоростью 50 — 100⁰C/час.

Обратите внимание!

Если ремонт выполняют газовой горелкой, в качестве присадочного материала применяют стержни из чугуна.

Электросварку проводят чугунными электродами с покрытием, в состав которого входит до 50% графита. Из-за низкой производительности, сложности оборудования, этим способом пользуются редко.

Восстановление холодной сваркой выполняют без предварительного нагрева. Поэтому принимают меры для предотвращения деформирования и образования дефектов. Газовой горелкой чугун плавят медленно, но без перегрева. Электросварку проводят постоянным током обратной полярности, диаметр электродов 3 — 4 мм. Валики при наплавке накладывают вразброс участками по 40 — 50 мм. Прежде чем начать следующий, предыдущий шов охлаждают до 50 — 60⁰C.

В зависимости от решаемых задач для холодной сварки применяют присадочные стержни и электроды:

- чугунные;

- стальные;

- комбинированные;

- пучковые;

- монелевые;

- медно-стальные.

При восстановлении деталей, следует учитывать, что независимо от метода наплавки, нанесенный металл будет неоднороден по механическим параметрам, структуре, химическому составу. Поэтому если деталь работает в условиях больших нагрузок, рекомендуется заменить ее новой.

Читайте также: