Ручной сварочный экструдер своими руками

Обновлено: 14.05.2024

Ручной сварочный инструмент — экструдер — сегодня уже не является чем-то необычным, сверхъестественным. Благодаря современным технологиям появилась возможность создавать подобный инструмент своими руками.

Экструдер предназначен для выполнения неразъемных соединений различных пластмассовых изделий, которые осуществляются посредством подачи расплавленной массы материала в разогретую ванну, формирующуюся кромками свариваемых образцов.

Применяют данный инструмент для производства емкостей, листовых изделий, устранения повреждений на пластмассовых конструкциях, к примеру, пайка автомобильных бамперов, сделанных из пластмассы.

Слабых мест экструдер не имеет, он отличается продолжительным сроком службы, прост в эксплуатации. Предприимчивые люди приобретают полуфабрикаты из пластмассы и с помощью данного инструмента изготавливают неповторимые конструкции. Одним из подобных проектов можно отметить «баню, организованную на воде». В качестве основания для нее был использован понтон.

Технические характеристики экструдеров РСЭ-1 и РСЭ-3

Экструдер для сварки своими руками

Подобная идея возникла более чем 60 лет назад, поэтому до сегодняшнего дня она подверглась множествам различных изменений и стала практически идеальной. Появилось огромное количество механизмов, которые отличаются техникой воздействия, но практически однообразных в плане получаемых конструкций.

Как нагревается основа предполагаемой детали? Все достаточно просто: в результате механических процедур вырабатывается тепловая энергия, способствующая дополнительному нагреванию пластика. Не исключены тепловые воздействия извне. В данном случае процесс зависит в большей степени от первоначальной структуры экструдера.

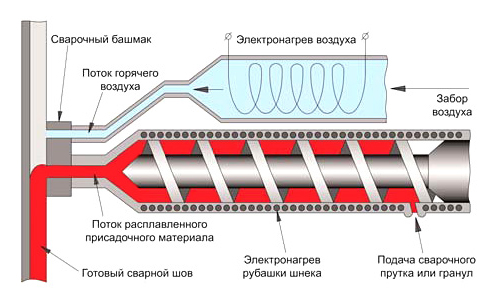

Ручной сварочный экструдер: принцип работы

Экструдер не является сложным инструментом в управлении, существует три варианта исполнения:

- холодная формовка;

- горячая экструзия;

- обработка тепловая.

Горячая формовка сегодня является самой востребованной технологией. Процедура осуществляется с высокой скоростью и под максимальным давлением. Для ее реализации используется шнековый экструдер, основным элементом конструкции которого является шнек особенной формы. Процедура формовки в данном случае выполняется на выходе. Сырьевой материал вместе с используемыми добавочными элементами помещается в специальную камеру.

Заводские аппараты имеют возможность обустройства специальными устройствами, от которых зависит смешивание, перемещение сырьевых компонентов.

Производство

Как сделать своими руками ручной сварочный экструдер для соединения изделий из полипропилена? Процедура сборки подобного инструмента не представляет особых трудностей, как может показаться на первый взгляд. Собрать его под силу любому желающему.

Изготовление экструдера — это достаточно увлекательный процесс, напрямую зависящий от предназначения, формы аппарата.

Чем может отличаться самодельный экструдер от заводского:

- сборкой элементов конструкции;

- числом рабочих камер;

- присутствием дополнительных систем.

Неизменной остается цилиндрическая форма инструмента. Сегодня она считается наиболее технологичной, поэтому остается без изменений.

Технологические отличия

Необходимо еще осветить несколько достаточно важных моментов, в частности это касается процедуры прохождения сухой экструзии, которая напрямую зависит от тепловой энергии, выделяемой самим аппаратом, образующейся в процессе работы. Также остается возможность привлечения к процессу пара, для которого есть в наличии индивидуальная камера. Пар необходим для увеличения износоустойчивости оборудования.

Технология отличается высокой скоростью выполнения работ, процедура осуществляется всего лишь на протяжении 30 секунд. Аппарат для сварки пластика за такой короткий промежуток времени успевает выполнить с сырьем следующие операции:

- измельчение;

- обезвоживание;

- смешение;

- обеззараживание;

- стабилизация;

- увеличение объема.

Для самостоятельного изготовления ручного экструдера в домашних условиях нужно приобрести определенный перечень деталей:

- шнек необходимой формы;

- электродвигатель;

- корпус для устройства;

- емкость подачи;

- емкость выходная;

- камера вакуумная.

Чтобы сделать в бытовых условиях инструмент для сварки пластиковых изделий своими руками, достаточно понять процедуру создания экструдера, его рабочий принцип.

Как сделать ручной сварочный экструдер своими руками

Ручной сварочный экструдер своими руками больше не является фантазией. С развитием технологий, появилась реальная возможность создать этот агрегат самостоятельно.

Разберемся для начала, что это такое и для чего необходимо. Именно с помощью этого агрегата получают полимерные изделия без ограничений по длине. Это имеет свои сферы пользования и применения. Ручной экструдер своими руками - простота и удобство сборки и последующей эксплуатации.

Процесс выделки

Верхняя часть, так же именуемая «головкой экструдера», перемещает плавкий полимер в следующую камеру, иначе именуемую «формовкой», с должным для выбранного изделия профилем. Описанный способ один из наиболее распространенных методов. Сравнить с ним можно только способ изготовления пластмасс «литьевой».

Какие полимеры особенно ярко взаимодействуют с экструзией:

- реактопласт;

- эластомер;

- термопласт.

Что ж, непосредственный процесс довольно прозрачен, стоит рассмотреть поближе собственно экструдер.

Конструкция и действие

Самой идее уже больше шестидесяти лет, не удивительно, что за прошедшее время она претерпела некоторые изменения и стала почти идеальной. С течением времени появилось большое количество машин обладающих разным способом воздействия и почти одинаковыми в области получаемых изделий.

Что нагревает основу будущего изделия? Здесь все довольно просто, энергия от механических процессов становится теплом, что равно помогает нагреву пластика. Так же возможно внешнее тепловое воздействие. Здесь по большей части идет зависимость от изначальной конструкции экструдера.

Изменчивые элементы обработки пластика при помощи экструзии:

- состав;

- природа;

- влажность;

- интенсивность;

- продолжительность;

- давление и температура.

Работа экструдера

Экструдер достаточно простой агрегат, и все технические вариации можно поделить на три группы. Группы разделяются по рабочим моментам:

- формовка холодная;

- экструзия горячая;

- тепловая обработка.

Наиболее востребованный элемент в данное время это горячая формовка. Этот процесс сопровождается высоким давлением и скоростью. Для реализации необходим экструдер именуемый шнековым. У таких агрегатов основным элементом служит шнек особого вида. Здесь процесс формовки расположен на выходе. Сырье загружается в специализированную камеру, точно так же как и выбранные добавочные компоненты. Эти агрегаты имеют заводскую возможность оснастки шнеков особыми элементами. От этого зависит смешивание состава и его перемещение.

Как устроен экструдер

Экструдер, его рабочую часть, можно условно разделить на трое:

- сырьевой приемник;

- пластификатор;

- пресс.

Процесс пользования экструдером

Зерновой агрегат осуществляет свою работу за счет камер закрытого типа и зерен в них располагающихся. Внутреннее давление возрастает благодаря выпариванию влаги. Чтобы осуществить увеличение объема смеси пара и воздуха осуществляется резкая разгерметизация. А разгерметизация в свою очередь повышает объем зерен.

Производство

Ручной экструдер для полипропилена своими руками - это один из простых способов приобретения подобного агрегата. Следует отметить, что процесс сборки не так сложен, как может показаться, и вполне по силам любому.

Производство экструдеров довольно интересный процесс, напрямую зависящий от конфигурации и назначения агрегата. Производственные различия:

- количество рабочих камер;

- наличие дополнительных систем;

- конструктивное исполнение элементов.

Единственное что неизменно – цилиндрическая форма. На сегодняшний день она полагается наиболее технологичной, а потому остается собой.

Технологические различия

Процесс создания и работы экструдера достаточно понять. Но осталось несколько важным моментов, которые следует осветить. В частности, освещения требует процесс сухой экструзии. Почему именно так? Сухая экструзия завязана на тепле, выделяемом агрегатом самостоятельно, за счет непосредственного процесса работы. При этом остается возможность привнесения в работу пара, для этого имеет особая камера. Для чего необходим пар? Именно благодаря ему повышается износостойкость агрегата.

Особое отличие этого способа – скорость. Процесс длиться всего лишь полминуты. За это время агрегат успевает:

- измельчить;

- обезводить;

- смешать;

- обеззаразить;

- стабилизировать и увеличить объем.

Ручной сварочный экструдер своими руками требует приобретения нескольких элементов из которых и производится сборка. Перечень необходимых для сборки элементов:

- шнек должной конфигурации;

- электрический двигатель;

- корпус прибора;

- емкость для подачи и выходная емкость;

- вакуумная камера.

Альтернативный агрегат

Ручной экструдер для полиэтилена так же относится к общей когорте экструдеров, хоть и имеет несколько иное назначение. Для чего применяется такой агрегат? Для соединения различных полимерных изделий. Особенно хорош в этой области сварочный экструдер, применимый к различным материалам. Этот агрегат существенно облегчает работу с мелкими и очень мелкими пластиковыми изделиями.

На сегодняшний день практически невозможно представить себе полимерную промышленность без использования свойств экструзии. Данный технический процесс выполняется на специальных

На сегодняшний день в связи с широким доступом информации в интернете, ответ на любой вопрос, можно найти достаточно быстро и легко. Например: «Экструдер что это такое?».

Плоскощедовая экструзия применяется для изготовления листов перепропилена и листов полистерола. Экструзийный процесс технологически непрерывен, его суть в том, чтобы продавить

Россияне, занятые в сельском хозяйстве, стараются обрабатывать зерно, используя специальное оборудование. Это делается для того, чтобы продукт, полученный из зерновых, давал

Что же такое экструдер? Этот термин обозначает устройства, предназначенные для плавления и выдавливания непосредственно пластика или нитей из этого материала. Многие умельцы в

Как недорого из доступных компонентов сделать экструдер прутка для 3D принтера

При активном пользовании 3D печатью уходят огромные суммы на закупку расходников. В связи с этим есть смысл делать их своими руками из дробленого ABS пластика и ПЭТ бутылок. Для этого нужно изготовить специальное оборудование, самым сложным среди которого является экструдер.

Материалы:

- спиральное сверло по дереву 36 мм;

- стальная труба с внутренним диаметром 37 мм;

- переходник на трубу под диаметр 1/2 дюйма;

- труба 1/2 дюйма;

- сантехническая заглушка 1/2 дюйма;

- листовая сталь;

- велосипедная каретка в корпусе;

- велосипедная ведущая звездочка;

- велосипедная задняя втулка с кассетой;

- роликовая цепь;

- электромотор;

- профильные трубы;

- кольцевые нагреватели 320 Вт – 2-3 шт.;

- кольцевой нагреватель 70 Вт;

- ПИД-регуляторы для каждого нагревателя;

- ШИМ регулятор.

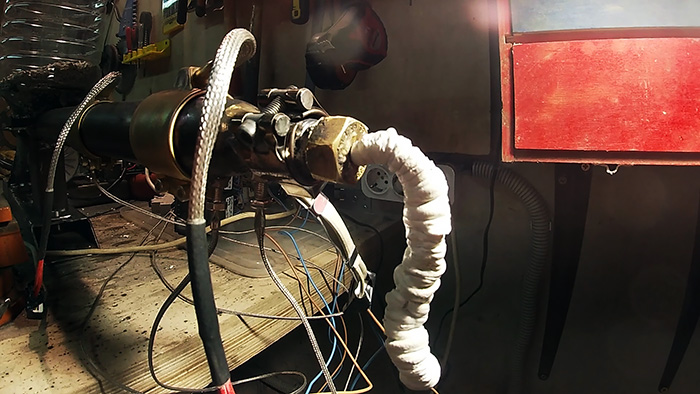

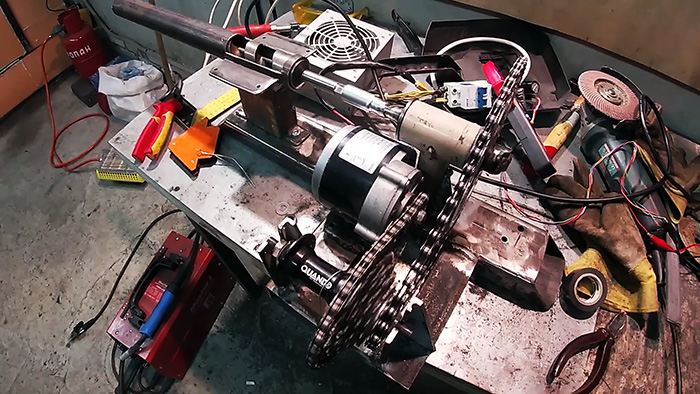

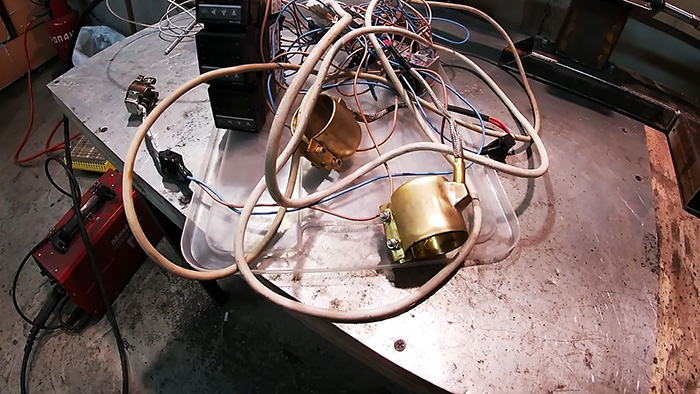

Процесс изготовления экструдера

В качестве шнека экструдера будет использовано спиральное сверло по дереву. Под него подбирается водопроводная труба. В ней нужно сточить напильником внутренний сварной шов. С краю трубы делается продольный рез на глубину 60-80 мм, по нему срезается часть трубы. К полученному прорезу привариваются слева и справа щеки из листовой стали. На них будет устанавливаться загрузочный бункер для дробленого пластика. Его можно распечатать на 3D принтере.

В качестве подошвы экструдера можно использовать стальную пластину или массивную профильную трубу.

К подошве прикручивается стойка для крепления самого экструдера. Она изготавливается из профильной трубы со сделанными проушинами. Сам кожух экструдера приваривается к стойке, затем в него вставляется шнек.

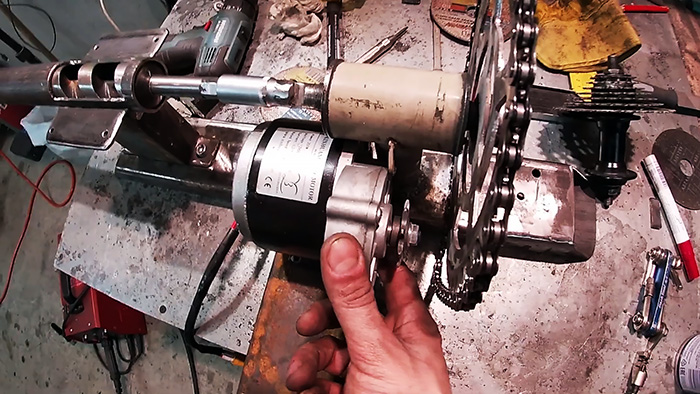

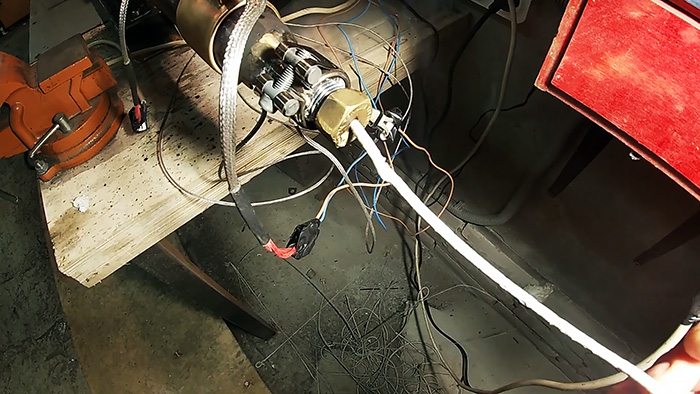

Для этого к нему через торцевую головку подсоединяется велосипедная каретка. К каретке приваривается головка, затем она надевается на хвостовик шнека. После этого каретка выравнивается соосно экструдеру, и ее стойка приваривается к подошве.

Затем на вал каретки устанавливается ведущая велосипедная звездочка. Далее нужно соединить через роликовую цепь ведущую звездочку с маленькой звездой на кассете втулки. После этого такой же цепью связываются большая звезда на кассете со звездочкой на редукторе электромотора. Для этого к станине сбоку приваривается еще одна профильная труба для размещения втулки и мотора. В данном случае ведущая звезда имеет 46 зубьев, маленькая 11, средняя 30 и редуктор мотора 9. Таким образом, передаточное число от двигателя на сверло составит 1:140. Для надежности все стойки нужно укрепить, приварив косынки.

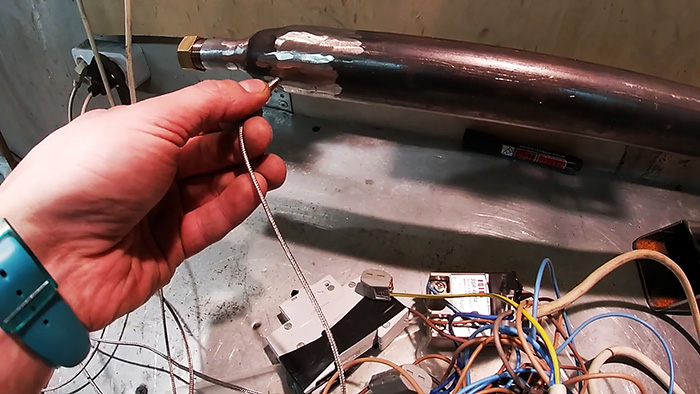

К выходу кожуха экструдера приваривается переходник и отрезок трубы 1/2 дюйма. На краю трубки должна быть резьба для установки сопла. В его качестве используется сантехническую заглушку с просверленным в центре отверстием 4 мм.

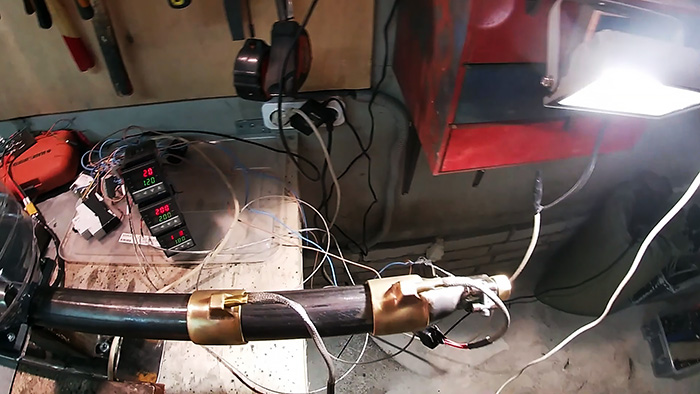

Далее требуется установить кольцевые нагреватели сверху на кожух экструдера. Если их диаметр не совпадает, то кожух можно нарастить, намотав на него стальную полосу. Нагреватели устанавливаются на носик экструдера, в центр и в начале кожуха. Каждый из них подсоединяется через отдельный ПИД-регулятор. Их термодатчики прикручиваются к кожуху. Для этого к нему нужно будет приварить гайки. Возможно, после испытания количество нагревателей нужно будет прибавить.

Далее необходимо включить нагрев, и отрегулировать температуру на нагревателях. Для начала при использовании крошки АБС пластика на первом выставляется 120°С, на втором 200°С, на третьем 180°С. После разогрева запускается вращение шнека. Нужно поставить примерно 5 об/мин.

После изготовления экструдера нужно будет собрать еще немало приспособлений, чтобы наладить производство прутка, но они делаются в разы легче. Как минимум еще потребуется ванна для охлаждения прутка, принимающий ролик, вибратор на бункер для бесперебойной подачи пластиковой крошки на шнек.

Смотрите видео

Все подробности смотрите в видеоролике:

Конструкция и применение сварочного экструдера

Слово «экструдер» в буквальном смысле означает «выталкиватель». Так называют группу аппаратов, предназначенных для выдавливания на поверхность различных полужидких масс, в том числе полимерных (пластиковых), резиновых и прочих. Экструдер для резиновой массы иногда называется также шприц-машиной.

Принцип действия

Сварочный экструдер — специализированный аппарат для так называемой экструзионной сварки, которая применяется для соединения полимерных материалов различных классов — полиэтилена высокой (ПВД) и низкой (ПНД) плотности, полипропилена, поливинилхлорида (ПВХ) и других наиболее часто применяемых в быту и промышленности пластиков.

Экструзионная сварка — это процесс соединения полимерных материалов с помощью расплавленной до консистенции густой сметаны массы из материала, однородного со свариваемыми или схожего с ними по физико-химическим свойствам.

В отличие от более известной сварки металлов, соединение деталей из пластмассы экструзией не подразумевает расплавления кромок соединяемых деталей, хотя нагрев до определенной степени все равно происходит.

Шов образуется при отвердевании и схватывании с кромками полурасплавленной экструдированной массы. При этом достигается высокая прочность сварного соединения — до 0,8 от прочности основного материала.

Сварка пластика экструдером наиболее часто применяется в сантехнике — для соединения водопроводных труб, в строительстве, при различных работах, целью которых является изготовление любых пластиковых конструкций — баков, понтонов, теплиц.

Изготовление экструдируемой массы осуществляется либо из полимерных гранул — исходного материала для создания любых пластиков, либо из так называемых присадочных прутков, которые перемалываются до гранулированного состояния внутри самого экструдера.

В роли прутка в некоторых (не во всех) моделях может выступать узкий отрезок того же материала, который планируется сварить. Например, при сварке изделия из полипропиленовых листов можно применять в качестве прутка ненужный отрезок полипропилена, но не другого пластика.

Большинство сварочных экструдеров западного производства предназначены для использования с присадочным материалом от того же производителя. Отечественные разработки менее требовательны к присадке. Ручной сварочный экструдер в обиходе часто называют экструзионным пистолетом. \

Конструкция

Любой сварочный экструдер — это сдвоенное устройство. Один из его узлов — мощный нагреватель с реле температуры, который предназначен для расплавления пластика. Другой является собственно выдавливающим устройством, снабженным шнековым механизмом, который подает расплав через сопло-насадку.

В зависимости от типа питания (пруток или гранулы) в составе экструдера может присутствовать измельчитель (дробилка). Твердый материал нагревается до нужного состояния дольше, и для его подачи нужна конструкция более сложного типа, чем традиционный недорогой и простой в эксплуатации шнек. Таким образом, менее сложные и менее дорогие экструдеры в большинстве своем сконструированы под питание гранулами.

В общем случае конструкция типового экструдера содержит, кроме вышеназванных, следующие узлы и элементы:

- асинхронный электродвигатель;

- «обойму» для питания;

- экструзионную камеру;

- камеру для расплавления;

- ТЭН;

- насадку-сопло (у хороших моделей — комплект из нескольких насадок);

- прямую и боковую рукоятки;

- блок управления с термостатом.

В зависимости от типа питания сварочного экструдера подаваемая присадка либо сразу попадает в камеру расплавления (сыпучие гранулы), либо поступает в экструзионную камеру, где подвергается предварительному нагреву, измельчению, и только после расплаву. Расплавленная масса через сопло подается на сварочный шов, где застывает за считаные секунды.

Для каких материалов применим

Качественный сварочный экструдер должен иметь блок регулировки с механическим, сенсорным или кнопочным управлением, которое позволит менять температуру нагрева смеси.

Дело в том, что разные пластики плавятся при различной температуре. Наименьшая она у ПНД — 120-130 °C (в зависимости от марки), наивысшая — у поливинилхлорида — до 220 °C. Остальные популярные промышленные полимеры имеют температуру плавления в пределах 170-200 °C.

Экструзионной сварке можно подвергать только пластики из группы термопластов. Материалы из группы реактопластов расплавлению с последующим восстановлением не подвергаются, при высокой температуре они просто начинают гореть.

Самодельное устройство

Сварочный экструдер относится к сложным механизмам для профессионального использования. Его цена начинается от 30 тысяч рублей за самую простую модель, и может доходить до ста тысяч и более за мощную и высокопроизводительную. Отечественные разработки также представлены на рынке, они на 10-20% дешевле импортных, но все равно стоят достаточно дорого.

Поэтому при возникновении разовой необходимости сварить, к примеру, две водопроводных трубы (их обычный материал изготовления — полипропилен) проще воспользоваться экструдером, сделанным своими руками. Самый простой вариант конструкции представляет собой мощный строительный фен, снабженный насадкой для прутка — либо самодельной, из жести, либо промышленного изготовления.

Подача прутка в этом случае будет производиться вручную. Мощности фена хватит для его расплавления, но качество шва, конечно, будет ниже, чем у промышленных моделей.

Если позволяют возможности, фен можно соединить со шнековым или плунжерным приводом для подачи питания. В этом случае, если смонтировать приемную камеру, можно будет использовать гранулированное сырье.

Двигатель для привода рекомендуется коллекторный, так как работа экструдера подразумевает постоянное изменение крутящего момента. Двигатели других типов хуже выдерживают такой режим работы.

Читайте также: