С какой скоростью сварки должен выполняться горячий проход электродами с целлюлозным покрытием

Обновлено: 04.05.2024

Петлеобразные колебательные движения конца электрода (см. рис. 3.4) используют для усиленного прогревания кромок шва, особенно при сварке высоколегированных сталей. Электрод за держивают на краях, чтобы не было прожога в центре шва или вы текания металла при сварке вертикальных швов [2, 24]..

Рис. 3.3. Траектория сварки на

Рис. 3.4. Траектория сварки

подъем корневого и первых за-

на подъем второго (и после-

дующих) и заполняющего

Следует особо подчеркнуть, что длина дуги при сварке любы ми электродами с основным видом покрытия не должна превы шать 0,5 d 3A , другими словами, максимально допустимая длина дуги в зависимости от диаметра электрода составляет:

Сварка электродами с целлюлозным видом покрытия. Ис ходное положение сварки электродом с целлюлозным видом по крытия зависит от пространственного положения сварки и после довательности наложения слоев (рис. 3.6, 3.7). Для обеспечения нормального формирования шва в наибольшей степени приходит ся изменять угол наклона электрода в вертикальном положении.

Независимо от диаметра электрода с целлюлозным видом

покрытия коэффициент А в формуле / св = Ай ЭА составляет 30 — 35 А/мм.

Сварка корневого слоя шва осуществляется на постоянном токе обратной или прямой полярности в направлении сверху вниз (рис. 3.5) без колебательных движений при опирании втулочки электрода на свариваемые кромки. При "слепом" зазоре или при завышенном притуплении более целесообразна сварка на прямой полярности.

От механики выполнения корневого слоя шва во многом зави сит качество сварного шва и эксплуатационная надежность сты ков трубопроводов в целом. Для обеспечения требуемого качества сварку корневого слоя шва следует выполнять методом "замочной скважины": в процессе сварки сварщик постоянно должен вести окно за торцом электрода. Наличие окна (замочной скважины) по зволяет сварщику осуществлять непрерывное наблюдение за про цессом оплавления кромок [24].

В процессе работы сварщик, изменяя угол наклона электрода

в пределах, указанных на рис. 3.6, может поддерживать требуемое технологическое окно. Если покрытие электрода начинает оплав-

Рис. 3.5. Ручная электродуговая сварка в направлении сверху вниз

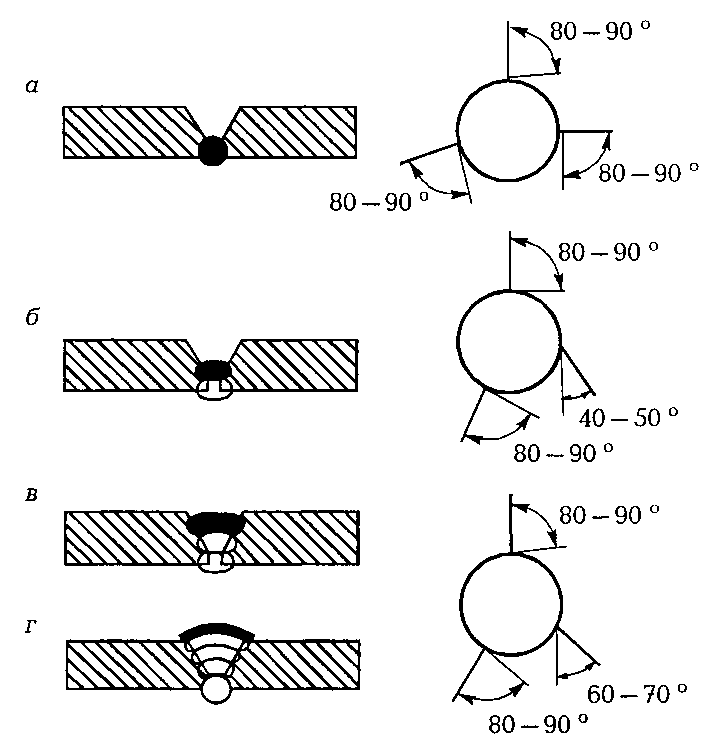

Рис. 3.6. Типичный угол наклона электрода с целлюлозным видом по крытия в зависимости от пространственного положения сварки и по следовательности выполнения слоев шва:

(/ — корневой слой (0 4 мм); б — "горячий" проход (0 4,5); в — заполняю щие слои (0 4,5\ 5,5 м); г — облицовочный слой (0 4,5 мм)

литься на одну сторону, сварщик должен резко изменить угол на клона электрода или же энергично раскачать электрод поперек пси шва: при качественном изготовлении электрода (разнотолщинность покрытия на одну сторону 0,12 мм) козырек исчезает и восстанавливается равномерное плавление покрытия.

Скорость сварки должна быть в пределах от 16 до 22 м/ч. Под держание достаточно высокой скорости сварки обусловлено фор мированием под дугой жидкой ванны. При скорости сварки менее 10 м/ч, как правило, нарушается нормальное формирование свар ного шва и возможно порообразование. При скорости сварки и MI не указанных пределов возрастает опасность несплавления.

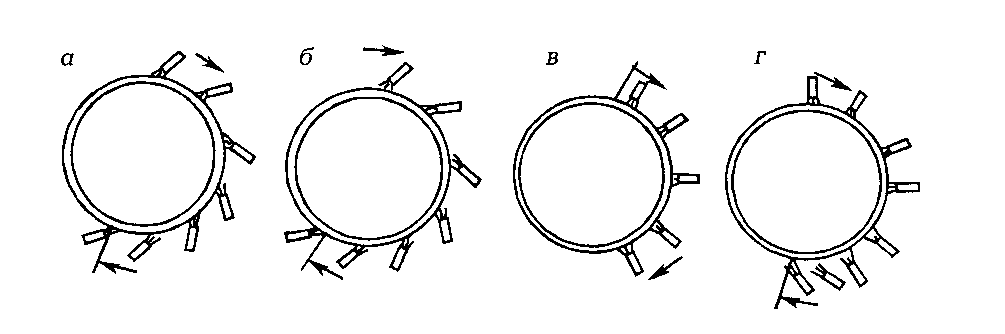

Рис. 3.7. Непрерывное регулирование угла наклона электрода:

а — корневой слой; б — "горячий" проход; в — заполняющие слои;

г — облицовочный слой

По-видимому, наиболее сложной является техника сварки второго слоя или, как его обычно называют, "горячего" прохода. При сварке этот слой рекомендуется выполнять так называемыми "хлыстообразными" движениями, т. е. движение руки сварщика напоминает удар хлыста при перемещении его рукоятки в верти кальной плоскости. При этом рабочий торец электрода совершает колебательные движения вдоль оси шва с амплитудой колебаний до 15 — 20 мм и частотой до двух движений в секунду. Эти колеба ния выполняются неравномерно, со сравнительно длительными остановками в нижней точке колебаний. Обычно около 3/4 с дуга горит в "точке остановки", а затем следует резкое движение руки сварщика вверх и вниз, в следующую "точку остановки". На это резкое движение, которое во французской технической литературе называют "выметанием", затрачивается всего около 1/4 с. Что же достигается при этой довольно сложной технике вы полнения второго прохода? При рывке торца электрода "вверх" шлак и часть расплава из сварочной ванны давлением дуги и кон центрированного газового потока, образующегося при сгорании целлюлозного покрытия, отбрасываются вверх и обнажают на мгновение дно сварочной ванны. При этом достигается эффектив ное проплавление неровностей и зашлакованных "карманов" в корневом слое при одновременной хорошей видимости для свар щика наличия этих дефектов. Сварку вторым проходом осуществ ляют электродами диаметром 4 или 5 мм на форсированных токах 180 —200 А и 210 —230 А (соответственно) при сравнительно высо-

кой линейной скорости сварки (до 25 м/ч).

Таким образом, в задачу сварщика при "горячем" проходе вхо дит не столько наплавление второго слоя, сколько удаление любых наружных дефектов с корневого слоя, получение ровной "подлож ки" для последующих слоев и в определенной степени модифици рование микроструктуры металла корневого слоя. Толщина этого слоя весьма незначительна; второй проход лишь компенсирует тот Металл корневого слоя, который снимается шлифовальным кру гом. Этот слой обычно лишен каких-либо подрезов, поскольку уд линение дуги в верхней точке (конец рывка) до 4 — 5 мм расплавля- i 'T любые неровности на свариваемых кромках. Переход от основ ного к наплавленному металлу второго слоя получается плавным. 111ов — крупночешуйчатый, с острым рельефом, вершина которо- || > направлена к зениту трубы.

Подобное "выметание" дефектов с корневого слоя — наибо лее оптимальный вариант техники выполнения "горячего" прохо да с электродами с целлюлозным видом покрытия. Некоторые сиарщики осуществляют сварку второго слоя даже без колебаний электродом, а тем более без "хлыстообразных" движений. В ряде случаев сварку ведут даже методом опирания электрода на сварипаемые кромки. При этом сварщик иногда пытается наплавить довольно толстый слой, сдерживает скорость сварки, и тогда он мппен возможности наблюдать за выплавлением дефектов, вслед-

• гвие чего образуются дефекты даже после тщательной шлифовки i 11рня шва абразивными кругами.

Третий слой варят практически без колебаний, только покачи- н.1и торец электрода вдоль шва. Если данное место стыка собрано с максимальным зазором и разделка широкая, то осуществляются \егкие колебательные движения поперек шва.

Четвертый и последующие слои (вплоть до слоя, предшествуloiiiero облицовочному) сваривают традиционными зигзагообраз ны ми колебательными движениями.

Сварка слоя, предшествующего облицовочному,— это факти чески не наплавка металла, а исправление (выравнивание высоты in па) шва перед облицовкой. Разделка перед выполнением облицо- |" 'чиого слоя должна быть заполнена полностью, иногда даже с неflo м.шим усилением. Однако чаще всего она имеет или слабовогНутую форму, или одностороннее либо двустороннее ослабление. ' 'in недостатки заполнения разделки исправляют перед выполне-

нием облицовочного слоя.

Облицовочный слой выполняют колебательными движениями поперек оси шва со сравнительно высокой частотой. Облицовоч ный слой обычно резко "обрывается" к основному металлу. Такой резкий переход не должен "смущать" контролеров. Он является следствием технологических особенностей электродов с целлю лозным видом покрытия и вполне допустим при подземной про кладке трубопроводов на линейной части строительства. Сварка "горячего" прохода обычно осуществляется электродами диамет ром 4,5 или 5 мм, сварка заполняющих слоев — диаметром 5 или 5,5 мм, сварка облицовочного слоя — диаметром 4 или 4,5 мм (иногда 5 мм).

Для поддержания необходимого уровня относительной влаж ности покрытия ( > 1,5 %) сварку электродом с целлюлозным видом покрытия нельзя доводить до конца: необходимо оставлять специ ально огарок длиной не менее 60 — 80 мм. Это обстоятельство учи тывают при планировании расхода электродов.

Сварку электродами с целлюлозным видом покрытия следует производить от современных источников сварочного тока со специ альными характеристиками — выпрямителей с тиристорным управ лением, источников инверторного типа или генераторов постоянного тока, имеющих дистанционные регуляторы сварочного тока.

Сварка сверху вниз специальными электродами с основным видом покрытия. Исходное положение электрода относительно трубы при всех пространственных положениях сварки должно быть перпендикулярно к касательной окружности в точке воз буждения дуги (рис. 3.8).

_ j _ go ° Рис. 3.8. Исходный угол наклона

электрода с основным видом по крытия, предназначенного для сварки сверху вниз

Сварку корневого слоя шва выполняют электродами диамет рами 3 или 3,25 мм; при этом зазор выставляется ближе к верхнему Пределу обычно рекомендуемого диапазона (2,5 — 3 мм).

Сварку осуществляют легким опиранием на свариваемые кромкп и ведением электрода сверху вниз без поперечных колебаний. Усилие на электрод в отличие от варианта сварки электродами с целлюлозным видом покрытия минимально. Сварочный ток соответ ствует коэффициенту А = 25 — 30 А/мм. Скорость сварки должна i )1.пъ не менее 10, но не более 15 м/ч. Толщина корневого слоя шва из- i.i повышенного коэффициента наплавки и меньшей скорости свар- м i (в сравнении с электродами с целлюлозным покрытием) не мень ше, чем суммарная толщина корневого слоя шва (после шлифовки) плюс "горячего" прохода при сварке электродами с целлюлозным ви дим покрытия. Благодаря особенностям формирования корневого | М >я шва сварка электродами этого вида осуществляется без образо вания зашлакованных карманов, формы этого шва более плавные, чем в случае электродов с целлюлозным видом покрытия, шлифовка абразивным кругом после сварки не требуется, шлак отделяется хо рошо, ввиду формирования низководородистого металла и благо приятной формы наружной поверхности корневого слоя проведе ние "горячего" прохода необязательно.

Факторы, позволяющие регулировать проплавление, пред- < т.шлены в табл. 3.1.

Регулировка проплавления при сварке на спуск электродами с основным видом покрытия

При отсутствии сквозного

При наличии прожогов

Li клон электрода

Ближе к перпендикуляр-

ному положению (около

ние электрода под углом

плие на электрод

или тока Повысить примерно на 20 А

Уменьшить примерно на

Сварка заполняющих и облицовочного слоев шва обычно осу ществляется электродами диаметром 4 мм без поперечных колеба ний (многоваликовые слои) с высокой линейной скоростью до 26 м/ч. Низкое разбрызгивание и повышенный коэффициент наплавки делают эти электроды при сварке заполняющих слоев конкурентоспособными электродам с целлюлозным видом покры тия диаметром 5 и даже 5,5 мм. Достижение сквозного проплавления фиксируется по характерному шуму проходящей "навылет" дуги.

Качество электродов. При правильной технике сварки (соот ветствующей квалификации сварщика) и соблюдении технологии сборки и сварки (следование регламентации нормативной доку ментации) качество сварных соединений при ручной дуговой сварке во многом определяется качеством сварочных электродов. При этом под качеством понимают в первую очередь качество из готовления и упаковки электродов, а также технологичность элек трода как таковую, определяемую рецептурой его покрытия.

С учетом специфики трубопроводного строительства из мно гообразия оперативных показателей качества электродов следует выделить два первостепенных показателя: чувствительность к об разованию козырька в процессе сварки и недопустимый уровень влажности электродного покрытия.

Во избежание образования козырька завод-изготовитель дол жен обеспечить поставку электродов с минимальной разнотолщинностью нанесения покрытия на электродный стержень. Этот критерий во многом связан с толщиной электродного покрытия. Так, для электродов, применяемых в трубопроводном строитель стве, этот критерий зависит от диаметра электродов и типа покры тия (табл. 3.2). Однако минимальная разнотолщинность нанесе ния покрытия — требование необходимое, но недостаточное. В практике нередко встречаются случаи, когда электрод с почти идеальной равномерностью нанесения покрытия (разнотолщин ность 0 — 0,03 мм) образует козырьки, особенно при сварке корне вого слоя шва в нижней полуокружности трубы. Образование ко зырька в этом случае обусловлено неоднородностью покрытия, его неудовлетворительными физическими свойствами (тугоплав кость, интервал размягчения шлака, вязкость расплава покрытия и т. д.).

С какой скоростью сварки должен выполняться горячий проход электродами с целлюлозным покрытием

2.4.3. При применении электродов с целлюлозным покрытием сварку следует осуществлять методом замочной скважины ("окна"). Когда в процессе сварки электросварщик поддерживает угол наклона электрода в пределах 40 - 90°, он должен вести "окно" за торцом электрода.

2.4.4. При вынужденных перерывах во время сварки первого (корневого) слоя шва необходимо поддерживать температуру торцов труб на уровне требуемой температуры предварительного подогрева. Если это условие было не соблюдено, то стык должен быть вырезан и заварен вновь.

2.4.5. После сварки корневого слоя шва электродами с целлюлозным видом покрытия обязательна его шлифовка абразивным инструментом.

2.4.6. "Горячий" проход является обязательной операцией, которую осуществляют непосредственно после сварки и шлифовки корневого слоя шва, выполненного с применением целлюлозных электродов.

"Горячим" проходом считается только такой проход, который выполнен по неостывшему корневому слою шва электродами с целлюлозным видом покрытия или специальными низководородистыми электродами, обеспечивающими возможность сварки "на спуск".

2.4.7. Время между окончаниями сварки первого слоя шва и началом выполнения "горячего" прохода не должно быть более 5 мин. Скорость сварки "горячего" прохода целлюлозными электродами - 18 - 20 м/ч.

2.4.8. При сварке заполняющих и облицовочного слоев шва труб с пределом прочности 539 МПа (55 кгс/мм2) и выше необходимо следить за тем, чтобы температура перед наложением каждого последующего слоя была не ниже +5°С. Если температура участка шва, подлежащего сварке, упала ниже +5°С, необходимо провести повторный подогрев.

2.4.9. При сварке корневого слоя шва электродами с основным видом покрытия "на спуск" дугу возбуждают методом "зажигания спички" на поверхности разделки, затем, чуть оторвав электрод от поверхности зажигания (длина дуги не более 1,5 мм), мгновенно переводят дугу на свариваемые кромки. Кратер необходимо выводить на поверхность разделки кромок или прорезать шлифмашинкой. После достижения контакта между втулочкой электрода и поверхностью разделки электрод перемещают сверху вниз без поперечных колебаний, непрерывно регулируя положение дуги относительно сварочной ванны. Промежуток "застывший сварочный шлак - дуга" регулируется изменением наклона электрода, скоростью его перемещения, усилием прижатия электрода к свариваемым кромкам и силой тока.

Примечание. Достижение сквозного проплавления фиксируется по характерному шуму проходящей "навылет" дуги.

2.4.10. Перемещать внутренний центратор разрешается только после того, как корневой слой шва полностью сварен электродами с целлюлозным покрытием или на 3/4 периметра стыка - электродами с основным покрытием. При сварке термоупрочненных труб при любых электродах корневой слой должен быть сварен полностью.

2.4.11. Сварной шов облицовочного слоя должен перекрывать основной металл в каждую сторону от шва на 2,5 - 3,5 мм и иметь усиление высотой 1 - 3 мм.

2.4.12. Стыки труб диаметром 1020 мм и более из сталей с нормативным пределом прочности 539 МПа (55 кгс/мм 2) и выше должны быть подварены изнутри электродами с основным видом покрытия.

2.4.13. Для диаметров, указанных в п. 2.4.12, подварку поворотных стыков, а также стыков разностенных труб, деталей трубопроводов, запорной и распределительной арматуры выполняют по всему периметру.

2.4.14. Для диаметров, указанных в п. 2.4.12, подварку неповоротных стыков в случае сварки корневого слоя электродами с основным покрытием способом "на подъем" осуществляют на нижней четверти периметра и на участках стыка с непроваром. Подварку неповоротных стыков при сварке корневого слоя электродами с целлюлозным покрытием или основного вида типа ВСО-50СК, а также аналогичными им, необходимо производить на участках стыка с непроварами.

Подварку выполняют перед началом сварки заполняющих слоев шва. Запрещается производить подварку способом сварки "на спуск".

2.4.15. Чтобы предупредить образование дефектов между слоями перед наложением каждого последующего слоя шва, поверхность предыдущего шва должна быть очищена от шлака и брызг наплавленного металла. После окончания сварки поверхность облицовочного слоя шва также должна быть очищена от шлака и брызг.

Разновидности и особенности применения электродов с разными покрытиями

Электроды с данным типом покрытия предназначены для ручной дуговой сварки. В процессе сварки образуют хорошую газовую защиту для наплавляемого металла. Изготавливаются по такому же принципу, как электроды с другими видами покрытий: на металлический стержень наносится порошкообразная смесь.

Основной состав целлюлозного покрытия:

- Органические соединения. Составляют большую часть смеси — до 50%. К ним относится целлюлоза, мука и крахмал. Роль этих соединений — обеспечение газовой защиты.

- Может применяться незначительное количество рутилового концентрата.

- Мрамор, карбонаты, а также алюмосиликаты и другие вещества используются для реализации шлаковой защиты при варке.

- Также могут добавляться металлические порошки и ферросплавы — для легирования металла шва.

Электроды с целлюлозным покрытием

, по ГОСТ 9466-75 «Электроды покрытые металлические для ручной дуговой сварки и наплавки. Классификация и общие технические условия», в структуре условного обозначения электродов

обозначаются индексом

—

Ц

.

Основу целлюлозных

покрытий (ЦЦ-1, ОМА-2, ВСП-1, ВСЦ-2, ВСЦ-3, ВСЦ-4А, ВСЦ-60 и др.) составляют горючие органические вещества (целлюлоза, травяная мука), которые при разложении в дуге создают большое количество защитных газов, предохраняющих металл сварочной ванны от насыщения атмосферными газами.

Электроды с целлюлозными покрытиями отличаются малым содержанием шлакообразующих материалов (рутила, алюмосиликатов, карбонатов и др.) и умеренной толщиной покрытия.

Большое количество органических веществ в покрытии приводят при их разложении к образованию в дуге не только защитных газов, но и водорода. Это обусловливает значительное наводороживание металла шва, что недопустимо при сварке закаливающихся сталей, имеющих повышенное содержание углерода и легирующих элементов, так как вследствие диффузии водорода в околошовную зону из шва металл охрупчивается и создаются предпосылки к образованию холодных трещин.

Металл шва, выполненный электродами с органическими газозащитными покрытиями, склонен также к образованию горячих трещин при повышенном содержании углерода и серы в свариваемой стали.

К достоинствам

этих электродов относятся малое количество образующихся шлаков и хорошая газовая защита металла, что позволяет легко выполнять сварку без зашлаковывания и без образования пор в швах при отсутствии жестких требований к качеству сборки по зазорам.

При сварке на торце электрода образуется конусная втулка из нерасплавившегося покрытия, что способствует образованию потока газа, который оттесняет жидкий металл сварочной ванны из-под дуги и обеспечивает более глубокое проплавление основного металла. Это особенно важно при сварке:

- корневых слоев швов трубопроводов с гарантированным проваром и образованием равномерного обратного валика;

- других конструкций в монтажных условиях;

- при односторонней сварке на весу.

Хорошая стабильность горения дуги, пригодность для ручной дуговой сварки переменным током, возможность выполнения швов в любых пространственных положениях

(положения сварки плавлением — ГОСТ 11969-79) и перечисленные выше другие технологические преимущества, обеспечивают широкое использование электродов с целлюлозными покрытиями, главным образом при сооружении магистральных трубопроводов из малоуглеродистых сталей.

Электроды с целлюлозным покрытием (марки ВСЦ-4А и др.) используют для сварки корневого шва неповоротных стыков трубопроводов методом опирания сверху вниз со скоростью сварки до 25 м/ч.

При сварке трубопроводов из низколегированных сталей повышенной прочности эти электроды рекомендуются для сварки только корневых швов.

Характеристики

- Наплавленный метал соответствует спокойной или полуспокойной стали.

- По механическим свойствам сварных соединений целлюлозное покрытие соответствует электродам марки Э42-50 (по ГОСТу).

- Слабоокислительная атмосфера сварочной дуги.

Преимущества покрытия

- Широкие возможности использования. Сварка может проводиться в любом пространственном положении. Удобно сваривать конструкции в труднодоступных местах, так как электроды очень тонкие.

- Обеспечивает высокую скорость работы. Сварщик может работать со скоростью до 25 м/час за счёт лёгкости ведения шва.

- Качественная проварка шва до самого корня.

- Газовая защита сохраняет наплавляемый металл от поступления водорода или кислорода.

- При варке выделяется немного шлака. Благодаря этому удобно выполнять сварку вертикальных швов, так как шлак не стекает вниз и не мешает работе. Шлак легко удаляется с поверхности остывшего шва.

Недостатки

- Швы получаются с грубочешуйчатой поверхностью. Поэтому может понадобиться дополнительная шлифовка металла сваренной конструкции.

- Понижается пластичность металла шва, так как при сгорании органических соединений выделяется большое количество водорода, которое также будет и в наплавленном металле. Может привести к образованию трещин.

- При сварке наблюдается сильное разбрызгивание металла (до 15%).

- Чувствительны к перегреву в процессе прокалки.

Преимущества и недостатки покрытия

При горении целлюлозные электроды выделяют большой объем газов, включая оксид углерода. Сварочная ванна надежно защищена от контакта с воздухом. Электрическая дуга имеет слабоокисленную атмосферу, в которой восстанавливается кремний. Чтобы он не попал в шов и не образовал раковины, кремний раскисляют марганцевой рудой, вводят ее в качестве добавок в обмазку.

Положительные свойства и характеристики целлюлозных покрытий:

- сварка током переменным и постоянным;

- дуга легко загорается;

- высокая производительность, до 50 мм/мин;

- отсутствие вредных испарений;

- любое положение шва;

- шлак легко отделяется;

- не образуются непровары;

- корневой шов чистый;

- глубоко проплавляет свариваемый материал.

При сварке трубопроводов многослойным швом целлюлозные электроды применяются для наложения нижнего слоя для формирования корневого валика с обратной стороны.

Высоколегированные стали, особенно хромоникелевые с низким содержанием углерода, варят после прогрева места стыка до 200 ⁰C, чтобы избежать холодных трещин.

К недостаткам относятся:

- сильное разбрызгивание, теряется до 15 % металла;

- повышенное количество кислорода в металле шва;

- образование подрезов;

- шов образуется крупночешуйчатый;

- при малой скорости сварки образуются прожоги и перегрев.

Сварка целлюлозными электродами отличается сильным треском, характеризующим разбрызгивание.

Рисунок 2 — Разбрызгивание при сварке с целлюлозным покрытием

Концентрация целлюлозы в обмазке высокая. Температура прокаливания не должна превышать 120 ⁰C, лучше использовать более низкую – 110 ⁰C. Влага плохо испаряется. Не допустить намокания обмазки можно только при правильном хранении электродов. Их складируют в сухом помещении с относительной влажностью воздуха менее 50 % и температурой выше +15 ⁰C. Не допускается резкий перепад температуры. После прокаливания электроды, имеющие целлюлозное покрытие, хранят в сушильных шкафах при 80 ⁰C. Для транспортировки используют термопеналы.

Особенности современных сварочных покрытий

- Кислое (маркировка А) включает окись железа, марганца и кремния. Химический состав запрещает использовать такие изделия для сталей с повышенным содержанием серы и углерода. Объектом сваривания могут выступать только нелегированные и низколегированные стали. Особенность металла, обработанного таким электродом, – повышенная склонность к образованию трещин.

- Щелочное (Б) – состоит из карбонатов и фтористых соединений (мрамора, доломита, магнезита и др.), обеспечивает высокую пластичность и ударную вязкость, а также устойчивость к образованию трещин. Но изделия чувствительны к окалине, ржавчине и маслу, а их увлажнение или удлинение дуги может спровоцировать пористость металла.

Электроды с щелочным покрытием рекомендуют применять для толстостенных конструкций из высоколегированных сталей, которые могут подвергаться повышенным динамическим нагрузкам и давлению.

Лидерами на рынке являются электроды с рутиловым покрытием

- Целлюлозное (Ц), в составе которого – до 50 % органических компонентов, безупречно выполняет функцию создания газовой защиты при сварке MMA. Работа с этими стержнями не допускает перегрева, кроме того, стоит быть готовым к большим потерям на разбрызгивание.

- Рутиловое (Р) – обеспечивает максимальную газовую защиту и минимальное разбрызгивание по сравнению с остальными. Поддерживает стабильное горение дуги и ее быстрое повторное зажигание, способствует легкому отделению шлаковой корки и создает прочную, устойчивую к трещинам поверхность.

- Смешанного типа. К этой группе относятся смеси рутила с остальными типами – кислым (АР), основным (РБ) или целлюлозным (РЦ), а также с железным порошком (РЖ).

Почему в приоритете стержни с покрытием?

Когда-то, на заре развития сварочной индустрии, популярностью пользовались электроды без покрытия. Но, как только их научились «облачать», профессионалы отказались от изделий без обмазки в пользу металлических, покрытых комбинированными соединениями. Почему?

Дело в том, что во время сваривания внешний слой продуцирует шлак с металлическими окислами. Последний защищает поверхность от контакта с воздухом, замедляя тем самым ее охлаждение и повышая производительность труда. Еще один нюанс – применение таких стержней способствует более устойчивому горению, поскольку входящие в состав обмазки компоненты восполняют в электродуге недостаток выгорающих элементов. И финальный бонус – улучшенное качество соединения.

В состав первого покрытия входило всего два компонента: жидкое стекло и порошкообразный мел, стабилизирующие дугу. Они позволяли выполнять только сварку простых конструкций.

В каких пространственных положениях используются?

Варианты с маркировкой А и Б теоретически пригодны для любых направлений сварки. Однако первые настораживают токсичными испарениями марганца, а использование вторых часто приводит к формированию выпуклых грубоватых швов из-за повышенной вязкости металла. Кроме того, щелочь имеет ограничение по применению длинной дуги из-за риска образования пористости.

«Конек» целлюлозы – сварка вертикального шва в направлении сверху-вниз: характерная консистенция препятствует стеканию шлака. Однако из-за повышенного содержания в металлическом шве водорода страдают показатели его пластичности и прочности. Универсальное решение для любых условий – рутил. Такие стержни проявляют себя лучше других и при вертикальном, и даже при потолочном, самом сложном направлении швов. Лучшей альтернативы пока не придумали.

Сварочные электроды — типы и покрытия

Существуют два способа изготовления электродов – путем погружения и с помощью опрессовки в экструдерных камерах. Сегодня, в производстве сварочных электродов применяется только метот опрессовки.

Ручная дуговая сварка стержневыми электродами не требует больших вложений, а область их применения достаточно широка. Технология дуговой электросварки дает высокое качество сварного шва и используется для сваривания большого количества различных металлов и сплавов. Электродуговая ручная сварка стержневыми электродами относится к технологии сварки плавящимся электродом и подкреплена стандартом ISO 857-1:1998 — Сварка и связанные с ней процессы.

При работе с электродами для сварки может использоваться постоянный или переменный ток. Однако при переменном синусоидальном токе свариваются не все типы покрытий электродов, например основные электроды — с чисто основным покрытием. Для получения определенного типа соединения при определенной толщине основного металла требуются различные силы тока. Допустимая нагрузка по току ограничена в зависимости от длины и диаметра электрода. Поэтому выпускаются сварочные электроды различные по длине и диаметру в соответствии со стандартом DIN EN 759. При увеличении диаметра основного стержня электрода увеличивается допустимая сила сварочного тока.

Существует несколько типов покрытий стержневых электродов согласно DIN EN 499 для сваривания нелегированных сталей:

- A — кислое

- С — целлюлозное

- R — рутиловое

- RR — толстое рутиловое

- RC — рутилово-целлюлозное

- RA — рутилово-кислое

- RB — рутиловое основное

- B — основное

Для сваривания легированных и высоколегированных сталей такого разнообразия покрытий электродов нет. Для сваривания нержавеющих сталей (DIN EN 1600) существуют электроды с основным и рутиловым покрытиями. Для сваривания жаропрочных сталей (DIN EN 1599), к этим двум типам добавляются смешанные рутилово-основные типы, которые не имеют специальных обозначений. Электроды для сварки высокопрочных сталей (DIN EN 757) производятся только с основным покрытием.

Определяющее воздействие на стабильность электрической дуги, переход материала покрытия при сваривании и вязкость шлака и сварочной ванны имеют толщина и состав покрытия электрода. При этом особое значение имеет величина переносимых в дуге расплавленных капель электрода. На рисунке показан перенос капель при применении покрытий четырех основных типов: a целлюлозный тип. Электроды с таким покрытием с успехом применяются при вертикальной сварке сверху вниз, благодаря отсутствию опережающего выделения шлака. b рутиловый тип. По большей части он состоит из диоксида титана в форме минерального рутила или ильменита. Также, рутиловые электроды могут состоять из искусственного диоксида титана. Переход материала электрода происходит в виде мелких и средних капель. Расплавление происходит спокойно, с довольно небольшим количеством брызг. Рисунок шва получается очень тонким, шлак хорошо удаляется. Рутиловые электроды с большим содержанием минерального рутила отличаются легкостью повторного зажигания. В группу рутиловых электродов вместе с чисто рутиловыми типами, входят смешанные рутиловые сварочные электроды. В рутилово-целлюлозном типе часть рутила заменена целлюлозой, которая при сварке сгорает, благодаря чему образуется меньше шлака. Такое свойство электрода хорошо подходит для сваривания вертикальных швов. Это относится и к рутилово-основному покрытию, которое несколько тоньше RR-покрытия. c кислый тип. Такое покрытие в основном состоит из железной и марганцевой руды и выделяет в атмосферу дуги большие объемы кислорода. Благодаря проникновению в металл сварочного шва, кислород уменьшает его поверхностное натяжение. Перенос метериала происходит в форме мелких капель и возникает жидкий метал. Из-за этого такой тип электродов не может применяться в стесненных условиях. Недостатком чисто кислотного вида электрода является очень высокая температура дуги — скорость сварки увеличивается, но и повышается вероятность появления подрезов. d основной тип. Большая доля покрытия состоит из основных оксидов кальция и магния. К ним добавляют плавиковый шпат, который служит разбавителем шлака. Однако, в больших долях плавиковый шпат ухудшает сварные качества при использовании переменного тока и не подходит при сваривании с переменным синусоидальным током. Существуют смешанные типы такого рода покрытий с уменьшенным содержанием шпата. Их можно использовать при переменном токе. Перенос материала происходит в форме средних и крупных капель. Проявляется вязкотекучесть сварочной ванны, вследствии чего получаются более выпуклые и грубые наплавленные валики. Возможно использование электрода для сварки в любых положениях. Покрытия основного типа хорошо впитывают влагу, поэтому хранить их следует в сухих помещениях и перед сваркой влажные электроды необходимо просушить. Однако, при работе сухими электродами металл сварочного шва характеризуется низким содержанием кислорода.

Существуют также типы электродов с повышенным выводом – более 160% (у электродов с нормальным выводом эта цифра составляет не более 105%). Такие электроды именуются высокопроизводительными электродами с железным порошком в покрытии. Высокая производительность достигается благодаря наносимому поверх покрытия железному порошку. Благодаря своим высокопроизводительным качествам, использование таких электродов в большинстве случаев более экономично, чем использование номальных электродов. Однако область их применения обычно ограничена горизонтальными и вертикальными позициями.

Электроды с кислым покрытием

Основу этого вида покрытия составляют оксиды железа, марганца и кремния. Металл шва, выполненный электродами с кислым покрытием, имеет повышенную склонность к образованию горячих трещин. По механическим свойствам металла шва и сварного соединения электроды относятся к типам Э38 и Э42.

Электроды с кислым покрытием не склонны к образованию пор при сварке металла, покрытого окалиной или ржавчиной, а также при удлинении дуги. Сварку можно выполнять постоянным и переменным током.

К электродам рассматриваемой группы также относятся электроды с Ильменитовым покрытием, занимающие промежуточное положение между электродами с Кислым покрытием и Рутиловыми электродами. В состав покрытия этих электродов в качестве основного компонента входит Ильменитовый концентрат (природное соединение диоксидов титана и железа — FeTiO2) (Мр-3М ТУ 1272-303-00187211-2002).

Рекомендуемые режимы ручной дуговой сварки электродами с основным видом покрытия

СЛАЙД 42 Сварка электродами с целлюлозным видом покрытия. Исходное положение сварки электродом с целлюлозным видом покрытия зависит от пространственного положения сварки и последовательности наложения слоев (рис. 5.5, 5.7). Для обеспечения нормального формирования шва в наибольшей степени приходится изменять угол наклона электрода в вертикальном положении.

Сварка корневого слоя шва осуществляется на постоянном токе обратной или прямой полярности в направлении сверху вниз (рис. 5.5) без колебательных движений при опирании втулочки электрода на свариваемые кромки. При "слепом" зазоре или при завышенном притуплении более целесообразна сварка на прямой полярности.

СЛАЙД 43 Рекомендуемые режимы ручной электродуговой сварки с целлюлозным видом покрытия представлены в табл. 5.2.

Рекомендуемые режимы сварки электродами с целлюлозным видом покрытия

Диаметр электрода, мм

Сварочный ток, А

Рис. 5.5. Ручная электродуговая сварка в направлении сверху вниз

80-90 о

СЛАЙД 46 Рис. 5.6 Типичный угол наклона электрода с целлюлозным видом покрытия в зависимости от пространственного положения сварки и последовательности выполнения слоев шва:

а – корневой слой (ø 4 мм); б – горячий проход (ø 4,5); в – заполняющие слои (ø 4,5; 5,5 м); г – облицовочный слой (ø 4,5 мм)

Рис. 5.7 Непрерывное регулирование угла наклона электрода:

а – корневой слой; б – горячий проход; в – заполняющие слои; г – облицовочный слой

От механики выполнения корневого слоя шва во многом зависит качество сварного шва и эксплуатационная надежность стыков трубопроводов в целом.

СЛАЙД 48 Для обеспечения требуемого качества сварку корневого слоя шва следует выполнять методом «замочной скважины»: в процессе сварки сварщик постоянно должен вести «окно» за торцом электрода. Наличие окна (замочной скважины) позволяет сварщику осуществлять непрерывное наблюдение за процессом оплавления кромок.

В процессе работы сварщик, изменяя угол наклона электрода в пределах, указанных на рис. 5.6, может поддерживать требуемое технологическое окно. Если покрытие электрода начинает оплавляться на одну сторону, сварщик должен резко изменить угол наклона электрода или же энергично раскачать электрод поперек оси шва: при качественном изготовлении электрода (разнотолщинность покрытия на одну сторону 0,12 мм) козырек исчезает и восстанавливается равномерное плавление покрытия.

СЛАЙД 49 Скорость сварки должна быть в пределах от 16 до 22 м/ч. Поддержание достаточно высокой скорости сварки обусловлено формированием под дугой жидкой ванны. При скорости сварки менее 10 м/ч, как правило, нарушается нормальное формирование сварного шва и возможно порообразование. При скорости сварки выше указанных пределов возрастает опасность несплавления.

СЛАЙД 50 После завершения сварки и зачистки корневого слоя шва приступают к выполнению горячего прохода свеху-вниз, при этом температура не должна опускаться ниже 70 °С. При необходимости применяют сопутствующий подогрев до 70-100 °С.

Наиболее сложной является техника сварки второго слоя шва - горячего прохода. При сварке этот слой рекомендуется выполнять так называемыми "хлыстообразными" движениями, то есть движение руки сварщика напоминает удар хлыста при перемещении его рукоятки в вертикальной плоскости. При этом рабочий торец электрода совершает колебательные движения вдоль оси шва с амплитудой колебаний до 15 – 20 мм и частотой до двух движений в секунду. Эти колебания выполняются неравномерно, со сравнительно длительными остановками в нижней точке колебаний. Обычно около 3/4 с дуга горит в "точке остановки", а затем следует резкое движение руки сварщика вверх и вниз, в следующую "точку остановки". На это резкое движение, которое во французской технической литературе называют "выметанием", затрачивается всего около 1/4 с. Что же достигается при этой довольно сложной технике выполнения второго прохода? При рывке торца электрода "вверх" шлак и часть расплава из сварочной ванны давлением дуги и концентрированного газового потока, образующегося при сгорании целлюлозного покрытия, отбрасываются вверх и обнажают на мгновение дно сварочной ванны. При этом достигается эффективное проплавление неровностей и зашлакованных "карманов" в корневом слое при одновременной хорошей видимости для сварщика наличия этих дефектов.

СЛАЙД 51 Сварку вторым проходом осуществляют электродами диаметром 4 или 5 мм на форсированных токах 180 –200 А и 210 – 230 А (соответственно) при сравнительно высокой линейной скорости сварки (до 25 м/ч).

Таким образом, в задачу сварщика при "горячем" проходе входят не столько наплавление второго слоя, сколько удаление любых наружных дефектов с корневого слоя, получение ровной "подложки" для последующих слоев и в определенной степени модифицирование микроструктуры металла корневого слоя. Толщина этого слоя весьма незначительна.

СЛАЙД 52 Второй проход лишь компенсирует тот металл корневого слоя, который снимается шлифовальным кругом. Этот слой обычно лишен каких-либо подрезов, поскольку удлинение дуги в верхней точке (конец рывка) до 4 – 5 мм расплавляет любые неровности на свариваемых кромках. Переход от основного к наплавленному металлу второго слоя получается плавным. Шов – крупночешуйчатый, с острым рельефом, вершина которого направлена к зениту трубы.

Подобное "выметание" дефектов с корневого слоя – наиболее оптимальный вариант техники выполнения "горячего" прохода целлюлозными электродами. Некоторые сварщики осуществляют сварку второго слоя даже без колебаний электродом, а тем более без "хлыстообразных" движений. В ряде случаев сварку ведут даже методом опирания электрода на свариваемые кромки. При этом сварщик иногда пытается наплавить довольно толстый слой, сдерживает скорость сварки, и тогда он лишен возможности наблюдать за выплавлением дефектов, вследствие чего образуются дефекты даже после тщательной шлифовки корня шва абразивными кругами.

СЛАЙД 53 Третий слой варят практически без колебаний, только покачивая торец электрода вдоль шва. Если данное место стыка собрано с максимальным зазором и разделка широкая, то осуществляются легкие колебательные движения поперек шва.

Четвертый и последующие слои (вплоть до слоя, предшествующего облицовочному) сваривают традиционными зигзагообразными колебательными движениями.

СЛАЙД 54 Сварка слоя, предшествующего облицовочному, – это фактически не наплавка металла, а исправление (выравнивание высоты шва) шва перед облицовкой. Разделка перед выполнением облицовочного слоя должна быть заполнена полностью, иногда даже с небольшим усилением. Однако чаще всего она имеет или слабовогнутую форму, или одностороннее либо двухстороннее ослабление. Эти недостатки заполнения разделки исправляют перед выполнением облицовочного слоя.

Облицовочный слой выполняют колебательными движениями поперек оси шва со сравнительно высокой частотой. Облицовочный слой обычно резко "обрывается" к основному металлу. Такой резкий переход не должен "смущать" контролеров. Он является следствием технологических особенностей целлюлозных электродов и вполне допустим при подземной прокладке трубопроводов на линейной части строительства.

СЛАЙД 55 Сварка "горячего" прохода обычно осуществляется электродами диаметром 4,5 или 5 мм, сварка заполняющих слоев – диаметром 5 или 5,5 мм, сварка облицовочного слоя – диаметром 4 или 4,5 мм (иногда 5 мм).

Для поддержания необходимого уровня относительной влажности покрытия ( 1,5 %) сварку целлюлозным электродом нельзя доводить до конца: необходимо оставлять специально огарок длиной не менее 60 – 80 мм. Это обстоятельство учитывают при планировании расхода электродов.

Сварку электродами с целлюлозным покрытием следует производить от современных источников сварочного тока со специальными характеристиками - выпрямителей с тиристорным управлением, источников инверторного типа или генераторов постоянного тока, имеющих дистанционные регуляторы сварочного тока.

СЛАЙД 56 Важным показателем качества электродов является обеспечение минимальной влажности при сварке электродами с основным видом покрытия и поддержание ее в определенных пределах при сварке электродами с целлюлозным видом покрытия.

СЛАЙД 57 В случае использования электродов с основным видом покрытия повышенная влажность приводит к образованию холодных трещин в металле шва и зоне термического влияния, способствует порообразованию, вызывает дефекты формы шва в связи с ухудшением технологичности электродов (нестабильное горение дуги, разбрызгивание, ухудшение отделимости шлака).

Основным средством обеспечения допустимого уровня влаги основного электродного покрытия является прокалка электродов непосредственно перед сваркой. Однако требования к режимам термообработки весьма противоречивы и колеблются в довольно широких пределах как по температуре (от 250 до 450 С), так и по времени выдержки (от 0,5 до 2,5 ч).

На эффективность того или иного из выбранных режимов прокалки могут оказать влияние самые различные факторы, начиная с условий производства (рецептура покрытия, характеристики связующего, режимы заводской термообработки, вид упаковки) и кончая условиями транспортировки и хранения. При сварке стыков газонефтепроводов признано целесообразным использовать сушильно-прокалочные устройства с единым, заранее установленным режимом термообработки электродов.

При монтаже используется весьма широкая номенклатура электродов с основным видом покрытия, различающихся как по технологии производства, так и по типу упаковки. За критический уровень влаги основного покрытия перед употреблением электродов чаще всего принимают величину 0,3 %.

Требования к влажности электродов с целлюлозным видом покрытия неоднозначны. Если электроды пересушены (на заводе, при повторной сушке или в процессе сварки – отсутствие огарков), то в металле шва возникают поры. Если электроды переувлажнены, то их технологичность резко ухудшается (нестабильное горение дуги, потеря втулкой прочности, сильное разбрызгивание). Поэтому влажность целлюлозного покрытия должна поддерживаться в определенных пределах. Если упаковка электродов герметична, например жестяные банки запаяны, то их можно использовать без предварительной термообработки. Если эти условия нарушаются, то перед сваркой необходимо их просушить.

В общем случае сварочные электроды с основным видом покрытия должны быть прокалены перед сваркой при температуре от 350 °С до 380 °С в течении от 1 до 2 ч (если иной режим прокалки не регламентирован фирмой-производителем электродов) с последующим размещением в термостатах (термопеналах).

СЛАЙД 58 Конкретные режимы прокалки электродов должны соответствовать указаниям на упаковке и указаниям НТД предприятия отрасли и инструкциям по сварке.

Электроды, не размещенные в термопеналах, хранятся в сушильно-прокалочных печах (см. главу 2).

СЛАЙД 59 Организация сварочно-монтажных работ при строительстве магистральных и промысловых трубопроводов, с использованием ручной электродуговой сварки предусматривает сварку трубопровода в нитку из двух или трехтрубных секций, заранее сваренных на трубосварочной базе, или присоединением отдельных труб. Перечислим основные методы организации:

СЛАЙД 60 Метод последовательного наращивания. Бригада сварщиков состоит из одного звена. Каждый сварщик обычно сваривает один слой шва (корневой, «горячего» прохода, заполняющий, облицовочный). При малых диаметрах трубопровода и небольшой толщине труб каждый сварщик может сваривать весь стык от начала до конца.

СЛАЙД 61 Поточно-групповой метод. Бригада сварщиков состоит из двух или трех звеньев. Первое звено выполняет корневой слой шва и «горячий» проход. Второе и последующие звенья выполняют заполняющие и облицовочный слои шва.

СЛАЙД 62 Поточно-групповой метод сварки с расчленением операций сварки корневого слоя шва и "горячего" прохода, т. е. при работе по этому варианту головная группа состоит из двух звеньев сварщиков: одно звено, выполнив сварку только корневого слоя шва, переходит к следующему стыку, а на его место приходит другое звено, которое выполняет "горячий" проход.

СЛАЙД 63 Поточно-расчлененный метод сварки с расчленением операций не только в головной группе, но и при выполнении заполняющих и облицовочного слоев шва. При работе по этому методу каждый сварщик при выполнении сварки заполняющих и облицовочного слоев шва сваривает на каждом стыке только "свой" определенный сектор данного слоя и, закончив эту работу, сразу же переходит на следующий стык. Для этого метода характерна максимальная специализация сварщиков. Данный метод целесообразно применять только при условии расчленения операций в головном звене.

СЛАЙД 64 На практике наибольшее распространение получил поточно-расчлененный метод. Сборка и сварка секций труб на трассе поточно-расчлененным методом охватывает комплекс работ, в который входят следующие трудовые процессы:

подготовка стыков секций труб к сборке и сварке;

сборка и сварка корневого слоя шва;

сварка второго слоя шва - «горячего» прохода;

сварка заполняющих и облицовочного слоев шва.

СЛАЙД 65 Сварку секций труб на трассе поточно-расчлененным методом осуществляют в три технологических этапа (рис. 5.8):

I этап - подготовка стыков секций труб к сборке и сварке.

В состав работ входят: правка или обрезка дефектных кромок стыков; очистка внутренней полости секций; зачистка кромок стыков; выкладка труб или секций труб вдоль трассы для центровки.

II этап - сварка первого (корневого) и второго («горячего» прохода) слоев шва.

В состав работ входят: центровка стыка и установка зазора; предварительный подогрев кромок стыков секций; сварка корневого слоя шва и «горячего» прохода.

III этап - сварка заполняющих и облицовочного слоев шва.

СЛАЙД 67 Технологические этапы подразделяют на пять характерных зон выполнения операций:

предварительный подогрев кромок стыка секций, подготовленных к сборке;

центровка стыков секций с ниткой трубопровода и сварка корневого слоя шва;

сварка «горячего» прохода;

Например, при строительстве нефтепровода Каспийского трубопроводного консорциума (КТК) сварку неповоротных стыков труб в линейном потоке осуществляли по двум технологическим вариантам ручной дуговой сварки:

Вариант № 1 (комбинированная технология). Корневой слой шва и «горячий» проход выполняли электродами с целлюлозным видом покрытия, последующие слои - электродами с основным видом покрытия.

Вариант № 2. Корневой слой и все последующие слои шва - электродами с основным видом покрытия.

Первый вариант сварки был наиболее предпочтительным, так как позволял значительно увеличить темп сварки и производительность работы бригады при высоком качестве выполнения корневого слоя шва. Использовали как для сварки неповоротных стыков труб на линейной части нефтепровода, так и для сварки захлестов.

Второй вариант сварки применяли для сварки неповоротных стыков на линейной части нефтепровода в случае невозможности применения целлюлозных электродов по объективным причинам. Его также использовали для сварки захлесточных соединений.

Ручная дуговая сварка осуществлялась от источников тока, обеспечивающих специальные характеристики дуги. Сварку электродами с целлюлозным покрытием производили только от современных источников тока: выпрямителей с тиристорным управлением, например моделей Idealarc DC-400, RCR-500, LHF или их аналогов; инверторных источников тока, например Invertec V300-1 или автономных дизельных источников Commander 400, или их аналогов.

• Сварку вторым проходом осуществляют электродами диаметром 4 или 5 мм на форсированных токах 180 –200 А и 210 – 230 А (соответственно) при сравнительно высокой линейной скорости сварки (до 25 м/ч).

• В задачу сварщика при "горячем" проходе входят не столько наплавление второго слоя, сколько удаление любых наружных дефектов с корневого слоя, получение ровной "подложки" для последующих слоев и в определенной степени модифицирование микроструктуры металла корневого слоя.

• Толщина этого слоя весьма незначительна.

• Второй проход лишь компенсирует тот металл корневого слоя, который снимается шлифовальным кругом. Этот слой обычно лишен каких-либо подрезов, поскольку удлинение дуги в верхней точке (конец рывка) до 4 – 5 мм расплавляет любые неровности на свариваемых кромках.

• Переход от основного к наплавленному металлу второго слоя получается плавным.

• Шов – крупночешуйчатый, с острым рельефом, вершина которого направлена к зениту трубы.

• Третий слой варят практически без колебаний, только покачивая торец электрода вдоль шва. Если данное место стыка собрано с максимальным зазором и разделка широкая, то осуществляются легкие колебательные движения поперек шва.

• Четвертый и последующие слои (вплоть до слоя, предшествующего облицовочному) сваривают традиционными зигзагообразными колебательными движениями.

• Сварка слоя, предшествующего облицовочному, – это фактически не наплавка металла, а исправление (выравнивание высоты шва) шва перед облицовкой.

• Разделка перед выполнением облицовочного слоя должна быть заполнена полностью, иногда даже с небольшим усилением.

• Облицовочный слой выполняют колебательными движениями поперек оси шва со сравнительно высокой частотой.

• Облицовочный слой обычно резко "обрывается" к основному металлу.

• Сварка "горячего" прохода обычно осуществляется электродами диаметром 4,5 или 5 мм;

• Сварка заполняющих слоев – диаметром 5 или 5,5 мм;

• Сварка облицовочного слоя – диаметром 4 или 4,5 мм (иногда 5 мм).

• Важным показателем качества электродов является обеспечение минимальной влажности при сварке электродами с основным видом покрытия и поддержание ее в определенных пределах при сварке электродами с целлюлозным видом покрытия.

• При сварке стыков газонефтепроводов признано целесообразным использовать сушильно-прокалочные устройства с единым, заранее установленным режимом термообработки электродов.

• Влажность целлюлозного покрытия должна поддерживаться в определенных пределах. Если упаковка электродов герметична, например жестяные банки запаяны, то их можно использовать без предварительной термообработки. Если эти условия нарушаются, то перед сваркой необходимо их просушить.

• Основным средством обеспечения допустимого уровня влаги основного электродного покрытия является прокалка электродов непосредственно перед сваркой.

• Конкретные режимы прокалки электродов должны соответствовать указаниям на упаковке и указаниям НТД предприятия отрасли и инструкциям по сварке.

• Электроды, не размещенные в термопеналах, хранятся в сушильно-прокалочных печах.

Организация сварочно- монтажных работ.

• При строительстве магистральных и промысловых трубопроводов, с использованием ручной электродуговой сварки предусматривает сварку трубопровода в нитку из двух или трехтрубных секций, заранее сваренных на трубосварочной базе, или присоединением отдельных труб.

Метод последовательного наращивания.

• Бригада сварщиков состоит из одного звена. Каждый сварщик обычно сваривает один слой шва (корневой, «горячего» прохода, заполняющий, облицовочный). При малых диаметрах трубопровода и небольшой толщине труб каждый сварщик может сваривать весь стык от начала до конца.

Читайте также: