Сак сварочный аппарат схема

Обновлено: 21.09.2024

Недавно ремонтировал точечно-искровой сварочный аппарат Ding Xing Jewelry Machine и после того, как вернул его хозяину, решил собрать себе такой же. Естественно, с заменой части оригинальных комплектующих на то, что есть «в тумбочке».

Принцип работы аппарата достаточно простой – на конденсаторе C5 (рис.1) накапливается такое количество энергии, что при открывании транзистора Q9 её хватает, чтобы в месте сварки точечно расплавить металл.

С трансформатора питания Tr1 напряжение 15 В после выпрямления, фильтрации и стабилизации поступает на те части схемы, что отвечают за управление характеристиками сварочного импульса (длительность, ток) и создания высоковольтного «поджигающего» импульса. Напряжение 110 В после выпрямления заряжает конденсатор С5, который (при нажатии на педаль) разряжается в точку сварки через силовой транзистор Q8 и через вторичную обмотку трансформатора Tr2. Этот трансформатор совместно с узлом на транзисторах Q5 и Q8 создают на выводах вторичной обмотки высоковольтный импульс, пробивающий воздушный промежуток между сварочным электродом (вольфрамовой иглой, красный вывод) и свариваемыми деталями, подключенными к чёрному выводу. Это, скорее всего, необходимо для химически чистой сварки ювелирных изделий (вольфрам достаточно тугоплавкий металл).

Часть схемы на элементах R1, C1, D1, D2, R2, Q1, R3, Q2, K1 и D5 обеспечивает кратковременное включение реле К1 на время около 10 мс, зависящее от скорости заряда конденсатора С1 через резистор R1. Реле через контакты К1.1 подаёт стабилизированное напряжение питания +12 В на два узла. Первый, на элементах C8, Q5, R15, R16, Q8, R18, R20 и Tr2 – это уже упомянутый генератор высоковольтного «поджигающего» импульса. Второй узел на R5, C2, R6, D6, D7, R9, C4, R10, Q3, R12, Q4, R13, R14, Q6, R24, Q7, R17, R21, D8, R22, Q9 и R23 – генератор одиночного сварочного импульса, регулируемого резисторами R6 по длительности (1…5 мс) и R17 по току. На транзисторе Q3 собран, собственно, сам генератор импульса (принцип работы как и на включение реле), а транзисторы Q6 и Q7 – это составной эмиттерный повторитель, нагрузкой которого является силовой ключ на транзисторе Q9. Низкоомный резистор R23 - датчик силы сварочного тока, напряжение с него проходит через регулируемый делитель R22, R17, R14 и открывает транзистор Q4, который уменьшает напряжение открывания выходного транзистора Q9 и этим ограничивает протекающий ток. Параметры регулировки тока точно определить не удалось, но расчётный верхний предел не более 150 А (определяется внутренним сопротивлением транзистора Q9, сопротивлениями вторичной обмотки Tr2, резистора R23, монтажных проводников и мест пайки).

Полевой транзистор Q8 собран из четырёх IRF630, включенных параллельно (в оригинальной схеме стоит один IRFP460). Силовой транзистор Q9 состоит из десяти FJP13009, также включенных «параллельно» (в оригинальной схеме стоят два IGBT транзистора). Схема «запараллеливания» показана на рис.2 и кроме транзисторов содержит в себе элементы R21, D8, R22 и R23 каждые для своего транзистора (рис.3).

Низкоомные резисторы R20 и R23 выполнены их нихромовой проволоки диаметром 0,35 мм. На рис.4 и рис.5 показано изготовление и крепёж резисторов R23.

Печатные платы в формате программы Sprint-Layout развёл (рис.6 и рис.7), но заниматься их изготовлением по технологии ЛУТ не стал, а просто вырезал на фольгированном текстолите дорожки и «пятачки» (видно на рис.8). Размеры печатных плат 100х110 мм и 153х50 мм. Контактные соединения между ними выполнены короткими и толстыми проводниками.

Трансформатор питания Tr1 «сделан» из трёх разных трансформаторов, первичные обмотки которых включены параллельно, а вторичные последовательно для получения нужного выходного напряжения.

Сердечник импульсного трансформатора Tr2 набран из четырёх ферритовых сердечников строчных трансформаторов от старых «кинескопных» мониторов. Первичная обмотка намотана проводом ПЭЛ (ПЭВ) диаметром 1 мм и имеет 4 витка. Вторичная обмотка намотана проводом в ПВХ изоляции с диаметром жилы 0,4 мм. Количество витков в последнем варианте намотки – 36, т.е. коэффициент трансформации равен 9 (в оригинальной схеме применялся трансформатор с Ктр.=11). «Начало-конец» одной из обмоток надо скоммутировать так, чтобы выходной отрицательный импульс на красном выводе аппарата возникал после закрытия полевого транзистора Q8. Это можно проверить опытным путём – при правильном подключении искра «мощней».

Элементы R19, C10 являются демпфирующей антирезонансной цепочкой (снаббер), а такое включение диода D9 обеспечивает на красном выводе сварочного аппарата отрицательную полуволну высоковольтного «поджигающего» импульса и защищает транзистор Q9 от пробоя высоким напряжением.

Накопительный конденсатор С5 составлен из 30 электролитических конденсаторов разной ёмкости (от 100 до 470 мкФ, 200 В), включенных параллельно. Их общая ёмкость – около 8700 мкФ (в оригинальной схеме применены 4 конденсатора по 2200 мкФ). Чтобы ограничить зарядный ток конденсаторов, в схеме стоит резистор R8 NTC 10D-20. Для контроля тока используется стрелочный индикатор, подключенный к шунту R7.

Аппарат был собран в компьютерном корпусе размерами 370х380х130 мм. Все платы и другие элементы закреплены на куске толстой фанеры подходящего размера. Фото расположения элементов во время настройки на рис.8. В окончательном варианте с передней панели был убран шунт R7 и стрелочный индикатор тока (рис.9). Если же индикатор нужно ставить в аппарат, то сопротивление резистора R7 придётся подбирать по рабочему току используемого индикатора.

Сборку и настройку аппарата лучше производить последовательно и поэтапно. Сначала проверяется работа трансформатора питания Tr2 вместе с выпрямителями D3, D4, конденсаторами С3, С5, С9, стабилизатором VR1 и конденсаторами С6 и С7.

Затем собрать схему включения реле К1 и подбором ёмкости конденсатора С1 или сопротивления резистора R1 добиться устойчивого срабатывания реле на время около 10-15 мс при замыкании контактов на педали.

После этого можно собрать узел высоковольтного «поджигающего» импульса и, поднеся выводы вторичной обмотки друг к другу на расстояние долей миллиметра, проверит, проскакивает ли между ними искра во время срабатывания реле К1. Хорошо бы ещё убедиться, что её длительность лежит в пределах 0,3…0,5 мс.

Потом собрать остальную часть схемы управления (ту, что ниже R9 по рис.1), но к коллектору транзистора Q9 подключить не трансформатор Tr2, а резистор сопротивлением 5-10 Ом. Второй вывод резистора припаять к плюсовому выводу конденсатора С9. Включить схему и убедиться, что при нажатии педали на этом резисторе появляются импульсы длительностью от 1 до 5 мс. Чтобы проверить работу регулировки по току, нужно будет или собирать высоковольтную часть аппарата или, увеличив сопротивление R23 до нескольких Ом, посмотреть, меняется ли длительность и форма импульса тока, протекающего через Q9. Если меняется – это значит, что защита работает.

Возможно, что понадобится подбор номиналов резистора R9 и конденсатора C4. Дело в том, что для того, чтобы полностью «открыть» транзисторы Q9.1-Q9.10, нужен достаточно большой ток, который пропускает через себя Q7. Соответственно, уровень напряжения питания на конденсаторе С4 начинает «просаживаться», но этого времени должно хватать, чтобы провести сварку. Излишне большое увеличение ёмкости конденсатора C4 может привести к замедленному появлению питания в узле, а соответственно, к задержке по времени сварочного импульса относительно «поджигающего». Лучшим выходом из этой ситуации является уменьшение управляющего тока, т.е. замена десяти транзисторов 13007 на два-три мощных IGBT. Например, IRGPS60B120 (1200 В, 120 А) или IRG4PSC71 (600 В, 85 А). Ну, тогда есть смысл и в установке "родного" транзистора IRFP460 в узле, формирующем высоковольтный «поджигающий» импульс.

Не скажу, что аппарат оказался очень нужным в хозяйстве :-), но за прошедшие три недели было приварено всего несколько проводников и резисторов к лепесткам электролитических конденсаторов при изготовление блока питания и сделано несколько «показательных выступлений» для любознательных зрителей. Во всех случаях в качестве электрода использовалась медная оголённая миллиметровая проволока.

Недавно провёл "доработку" - вместо педали поставил кнопку на передней панели и добавил индикацию включения аппарата (обыкновенная лампочка накаливания, подключенная к обмотке с подходящим напряжением одного из трансформатора).

Сварочные генераторы

Сварочные генераторы входят в состав сварочных преобразователей и сварочных агрегатов.

Сварочный преобразователь содержит приводной трехфазный электродвигатель, сварочный электрогенератор постоянного тока и устройство регулирования сварочного тока.

Сварочный агрегат содержит приводной двигатель внутреннего сгорания, сварочный электрогенератор постоянного тока и устройство регулирования сварочного тока.

Сварочные генераторы подразделяют по конструкции на коллекторные и вентильные, а по принципу действия на генераторы с самовозбуждением и с независимым возбуждением.

Сварчоные генераторы коллекторного типа с независимым возбуждением применялись в сварочных преобразователях, выпуск которых в нашей стране прекращен в 90х годах 20 века, но пока еще в некоторых организациях эксплуатируются.

Остальные виды генераторов в настоящее время являются составной частью сварочных агрегатов.

Коллекторные сварочные генераторы

Коллекторные генераторы являются машинами постоянного тока, содержащими статор с магнитными полюсами и обмотками, а также ротор с обмотками, концы которых выведены на пластины коллектора.

При вращении ротора витки его обмотки пересекают силовые линии магнитного поля и в них индуцируется ЭДС.

Графитовые щетки осуществляют подвижный контакт с пластинами коллектора. Щетки машины располагаются на электрической (геометрической) нейтрали коллектора, где ЭДС в витках меняет свое направление. Если сдвинуть щетки с нейтрали, то напряжение генератора снизится и переключение обмоток будет происходить под напряжением, что в сварочных генераторах под нагрузкой приведет к очень быстрому расплавлению коллектора электрической дугой.

ЭДС на щетках сварочного генератора пропорциональна магнитному потоку, создаваемому магнитными полюсами Е2 = сФ, где Ф - магнитный поток; с — постоянная генератора, определяемая его конструкцией и зависящая от числа пар полюсов, количества витков в якорной обмотке, скорости вращения якоря.

Напряжение на выходе генератора при нагрузке U2 = E2 - J св R г, где U2 - выходное напряжение на клеммах генератора при нагрузке; Jсв - сварочный ток; Rг - суммарное сопротивление участка цепи якоря внутри генератора и щеточных контактов.

Поэтому внешняя статическая характеристика такого генератора полого падающая. Для получения круто падающей внешней статической характеристики в коллекторных генераторах применяется принцип внутреннего размагничивания машины, что обеспечивается статорной обмоткой размагничивания. При необходимости получения жесткой внешней статической характеристики используется подмагничивающая обмотка статора.

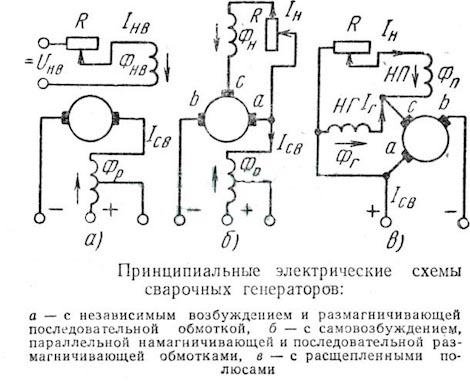

Сварочный генератор с независимым возбуждением и размагничивающей обмоткой

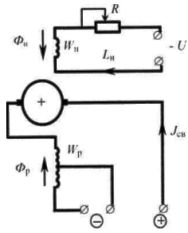

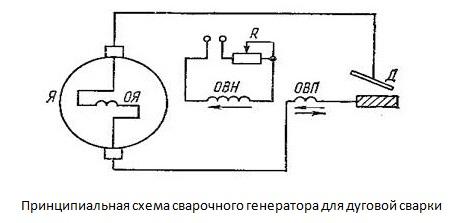

Рис. 1 Схема сварочного генератора с независимым возбуждением и размагничивающей обмоткой

Отличительной особенностью такого генератора является то, что на магнитных полюсах расположены две обмотки возбуждения. Одна (намагничивающая) питается от постороннего источника тока (с независимым возбуждением), а по другой (размагничивающей) протекает сварочный ток.

Размагничивающая обмотка, играя роль сопротивления, включенного последовательно с дугой, обеспечивает падающую характеристику генератора, а при ее секционировании ступенчато регулирует величину тока.

Включение в работу всех витков размагничивающей обмотки дает ступень малых токов, а включение части витков - ступень больших токов.

Плавное регулирование сварочного тока осуществляется за счет изменения напряжения холостого хода, для чего служит реостат R в цепи намагничивающей обмотки. Увеличение сопротивления R приводит к снижению намагничивающего тока снижению потока намагничивания Фн, напряжения холостого хода генератора и, наконец, к уменьшению сварочного тока.

Генератор обеспечивает падающую внешнюю статическую характеристику только при вращении в одну сторону, указанную на корпусе стрелкой. В сварочных преобразователях необходимо контролировать правильное направление вращения электродвигателя до проведения сварки на холостом ходу.

Сварочный генератор с самовозбуждением и размагничивающей обмоткой

Главное отличие этого типа генераторов в том, что намагничивающая обмотка возбуждения питается не от постороннего источника, а от самого генератора. Поэтому они называются генераторами с самовозбуждением.

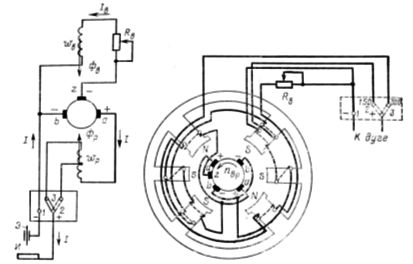

Рис. 2. Принципиальная электрическая схема и устройство магнитной системы четырех полюсного генератора с самовозбуждением

В коллекторных сварочных генераторах, кроме основных полюсов и обмоток, есть ещё две дополнительных полюса, на которых размещается по витку дополнительной последовательной обмотки. Это необходимо для компенсации магнитного потока реакции якоря и сохранения положения электрической нейтрали машины при изменении нагрузки.

Для нормальной работы генератора с самовозбуждением необходимо, чтобы напряжение, подаваемое на намагничивающую обмотку, не изменялось в процессе сварки, т.е. не зависело от режима сварки. С этой целью в генераторе установлена третья дополнительная щетка, которая располагается между двумя основными щетками.

Напряжение, питающее намагничивающую обмотку, оказывается независящим от сварочного тока. Падающая же характеристика генератора обеспечивается за счет размагничивающего действия размагничивающей обмотки, проявляющегося под второй половиной полюсов.

Особенность сварочных генераторов с самовозбуждением состоит в том, что их запуск возможен только при вращении якоря, в одном направлении, указанном стрелкой на торцевой крышке статора. Это связано с тем, что первоначальное возбуждение генератора при его запуске происходит благодаря остаточному намагничиванию полюсов.

При вращении якоря в противоположную сторону в обмотке возбуждения потечет ток обратного направления, который своим нарастающим магнитным полем в какой-то момент времени компенсирует остаточное намагничивание полюсов, т.е. суммарный магнитный поток под полюсами станет равным нулю. В этом случае для возбуждения генератора необходимо намагничивающую обмотку временно подсоединить к независимому источнику постоянного тока.

Вентильные сварочные генераторы

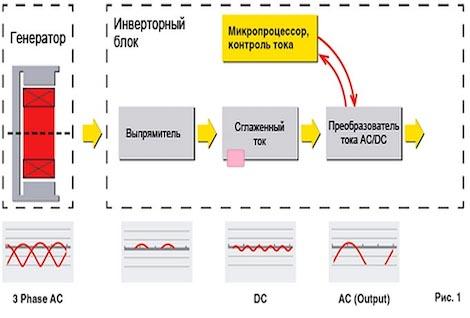

Сварочные генераторы этого типа появились в середине 70-х годов 20 века после освоения производства силовых кремниевых вентилей. В этих генераторах функцию выпрямления тока вместо коллектора выполняет полупроводниковый выпрямитель, на который подается переменное напряжение генератора.

В сварочных агрегатах применяются генераторы три типа конструкции генераторов переменного тока: индукторный, синхронный и асинхронный. В России сварочные агрегаты выпускаются с индукторными генераторами с самовозбуждением, независимым возбуждением и со смешанным возбуждением.

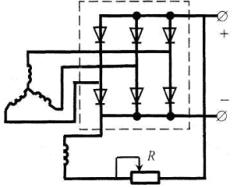

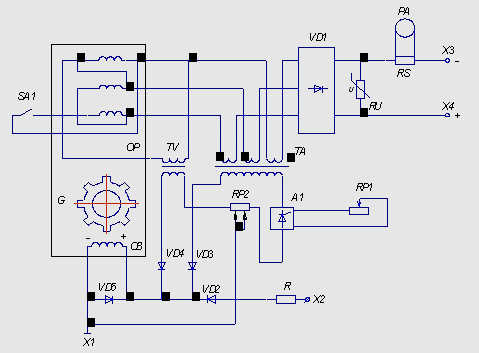

Рис. 3. Схема вентильного генератора с самовозбуждением

В индукторном генераторе неподвижная обмотка возбуждения питается постоянным током, но создаваемый ею магнитный поток имеет переменный характер. Он максимален при совпадении зубцов ротора и статора, когда магнитное сопротивление на пути потока минимально, и минимален при совпадении впадин ротора и статора. Следовательно, ЭДС наводимая этим потоком, тоже переменная.

Три рабочие обмотки расположены на статоре со сдвигом на 120°, поэтому на выходе генератора образуется трехфазное переменное напряжение. Падающая характеристика генератора получается за счет большого индуктивного сопротивления самого генератора. Реостат в цепи возбуждения служит для плавной регулировки сварочного тока.

Отсутствие скользящих контактов (между щетками и коллектором) делает данный генератор более надежным в эксплуатации. Кроме того, у него более высокий КПД, меньшие масса и габариты, чем у коллекторного генератора.

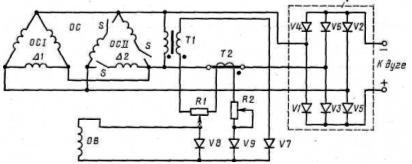

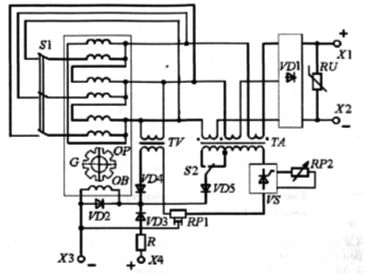

Рис. 4. Принципиальная электрическая схема вентильного сварочного генератора типа ГД-312 с самовозбуждением

Для обеспечения работы на холостом ходу питание обмотки возбуждения осуществляется от трансформатора напряжения, а для питания ее в режиме короткого замыкания – от трансформатора тока. В режиме нагрузки – сварки – на обмотку возбуждения подается смешанный сигнал управления пропорциональный части выходного напряжения и пропорциональный току. Вентильные генераторы выпускаются марки ГД-312 и применяются для ручной сварки металлов в составе агрегатов типа АДБ.

Рис. 5. Принципиальная схема сварочного генератора ГД-4006

В России выпускают несколько конструкций многопостовых агрегатов с количеством постов от 2х до 4х. На рынке представлены универсальные агрегаты для нескольких способов сварки или сварки и плазменной резки. В частности агрегат АДДУ-4001ПР.

Формирование искусственных ВСХ агрегата АДДУ-4001ПР обеспечивается тиристорным силовым блоком с микропроцессорным управлением. Более широкие технологические возможности обеспечивает применение в агрегатах инверторных силовых блоков, как например в агрегате Vantage 500.

Телеграмм канал для тех, кто каждый день хочет узнавать новое и интересное: Школа для электрика

Если Вам понравилась эта статья, поделитесь ссылкой на неё в социальных сетях. Это сильно поможет развитию нашего сайта!

Схема сварочного генератора

Сварочные генераторы используются в условиях, когда отсутствуют внешние источники питания. Данные устройства самостоятельно вырабатывают электроэнергию, достаточную для полноценного функционирования сварочного поста. В их конструкцию входит сам сварочный аппарат и генератор, вырабатывающий электроэнергию. Наиболее широкое распространение получили силовые установки, работающие на бензине.

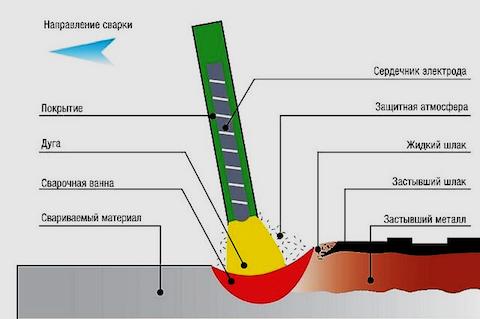

Физические свойства ручной дуговой сварки

Для выполнения ручной дуговой сварки используются электроды. Они подаются к месту сваривания постепенно, по мере расплавления, и перемещаются вдоль шва. В это время проявляется основное физическое свойство, когда между электродом и основным металлом загорается дуга. В этот момент стержень расплавляется и жидкий металл в виде капель стекает в так называемую сварочную ванну.

Одновременно со стержнем расплавляется и покрытие электрода, в затем, превращаясь в газ, защищает пространство около дуги и саму ванну на расплавленной поверхности, препятствует контакту атмосферного воздуха с расплавленным металлом. Постепенно дуга перемещается, сварочная ванна становится твердой, металл кристаллизуется, и в этом месте образуется соединительный шов, на поверхности которого появляется твердая корка из шлака.

Сварочная дуга образуется и поддерживается с помощью переменного или постоянного тока, подведенного к электроду и самой металлической конструкции. На самом электроде и поверхности ванны образуются так называемые активные пятна. Расстояние между ними составляет длину дуги. Металл расплавляется на определенную глубину, размер которой зависит от нескольких факторов. Прежде всего, это рабочий режим сварки и ее расположение в пространстве. Существенное влияние оказывает скорость движения дуги, конструкция соединения, размеры и форма кромок, свариваемых между собой.

Как работают генераторные установки

Схема сварочного генератора часто применяется не только на производстве, но и в домашних условиях при выполнении ремонтных работ. Нередко они используются как автономные источники электроэнергии и являются незаменимым оборудованием, особенно на дачах и в загородных домах при регулярных отключениях электричества.

В целом, действия сварочных электрогенераторов происходят по одной и той же схеме.

- В якорной обмотке появляется ток с переменным значением. Он появляется там, где эти обмотки пересекают магнитные силовые линии, находящиеся на полюсах статора.

- Затем ток подводится к коллекторам и преобразуется из переменного в постоянный.

- На следующем этапе этот постоянный ток подается на угольные щетки, очень плотно контактирующие с коллекторами.

- В завершение процесса ток идет к зажимам, подключенным к этим щеткам, а уже от них – к сварочным проводам.

Точно также работает и бензиновый генератор для сварочного аппарата. В конструкции каждого агрегата имеется обмотка возбуждения со свойствами намагничивания. Для ее питания могут быть использованы разные способы:

- С помощью независимых внешних источников питания.

- Непосредственно от генератора, с обмотки якоря при помощи дополнительной щетки, соединенной с намагничивающей обмоткой возбуждения.

В первом случае в генераторе используется независимое возбуждение, а во втором – самовозбуждение. Работа каждого из них может происходить в разных режимах, которые при необходимости регулируются плавными изменениями намагничивающего тока.

Большое значение имеет последовательная обмотка возбуждения, входящая в конструкцию генератора. Ее основным отличием является малое число витков. Обмотка последовательно соединяется с дугой и подает к ней электрический ток. В результате, сила тока в ней будет одинакова с силой тока на сварочной дуге. Каждая обмотка разделяется на несколько секций и функционирует не только полностью, но и отдельными частями.

Сварка этого типа используется в основном для ручной работы с помощью единичных электродов. Именно для таких случаев предусмотрены генераторы с резко падающими внешними характеристиками, когда при повышении тока уменьшается напряжение. Такой ток требуется для поддержания постоянного стабильного горения дуги, которое может быть неровным из-за неравномерного движения руки сварщика.

Коллекторная схема генераторных установок

Одной из ведущих схем подобной аппаратуры являются сварочные генераторы коллекторного типа. Работы этих устройств осуществляется следующим образом.

При нахождении сварочной цепи в разомкнутом виде, и отсутствии нагрузки, на зажимах аппарата появляется так называемое напряжение нулевой нагрузки. Его величина эквивалентна ЭДС, возникающей в якорной обмотке. При нахождении в рабочих режимах данное напряжение находится в полной зависимости от потока магнитной индукции, появляющегося в независимой обмотке возбуждения. Одновременно, магнитный поток зависит от тока возбуждения в обмотке и регулируется специальным реостатом.

В момент зажигания дуги запускается течение тока в якорной обмотке. Далее ток идет через витки в последовательной обмотке возбуждения. В ней создается магнитный поток, направленный против другого магнитного потока, который создается в намагничивающей обмотке ОВН. В связи с этим сварочный ток возрастает, а суммарный магнитный поток в воздушном зазоре генератора снижается. Соответственно происходит уменьшение ЭДС, наводимой в якорной обмотке, и снижение генерируемого напряжения на зажимах.

Таким образом, наблюдается образование крутопадающей внешней статической характеристики. В большинстве сварочных установок коллекторного типа имеется обмотка независимого возбуждения, питающаяся через дополнительную щетку, расположенную между основными. То есть, в этих генераторах присутствует функция самовозбуждения.

Схема генераторов вентильного типа

Бензогенераторы данного типа выполнены в виде индукторного трехфазного генератора переменного тока. Он отличается повышенной частотой, а в схеме имеется встроенный выпрямительный блок. Трехфазная якорная обмотка переменного тока установлена на статоре. Она соединяется по схеме «звезда» или «треугольник». Между двумя роторными пакетами, на статоре также расположена обмотка возбуждения.

Сам ротор изготовлен в виде двух пакетов, состоящих из зубчатых элементов, изготовленных из электротехнической стали. Он не имеет обмоток и вращается вокруг своей оси. В каждом пакете ротора имеется восемь зубцов, смещенных относительно друг друга на 180 градусов.

Когда по обмотке возбуждения проходит постоянный ток, в ней происходит возникновение переменного магнитного потока. Его распределение осуществляется таким образом, чтобы первый пакет создавал лишь северные полюсы, а второй – южные. При совмещении зубцов ротора и статора достигается максимальное значение магнитного потока, а величина сопротивления на пути этого потока будет минимальной. Магнитный поток становится минимальным, когда зубец статора совпадает с пазом ротора.

Таким образом наглядно видно, что обмотка возбуждения принимает непосредственное участие в создании пульсирующего или переменного магнитного потока. Пронизывая трехфазную обмотку статора, этот поток вызывает наведение в ней переменной ЭДС с повышенной частотой. В свою очередь, переменная ЭДС с помощью выпрямительного блока преобразуется в постоянное напряжение вентильного генератора.

Название устройства связано с выпрямительным блоком, в котором используются кремниевые вентили, собранные по трехфазной схеме в виде моста. Питание обмотки возбуждения осуществляется через трехфазную силовую цепь генератора. Для этого существует специальный блок, в который входят трансформаторы тока и напряжения, а также выпрямители. После запуска генератор изначально самовозбуждается за счет остаточного магнитного потока.

По сравнению с коллекторными устройствами, схема для сварочного генератора вентильного типа обладает существенными преимуществами. У них отсутствуют ненадежные скользящие контакты, они обладают повышенным КПД, отличаются компактными размерами и небольшой массой. Вентильные аппараты зарекомендовали себя более надежными в эксплуатации, высокой стабильностью горения и эластичностью сварочной дуги.

Конструктивные особенности сварочных аппаратов

Все сварочные устройства изготавливаются в компактном виде, включают в себя саму сварку и генератор сварочного аппарата. Агрегаты могут работать на бензине или дизельном топливе и применяются в тех местах, где случаются частые перебои с подачей электроэнергии или электричества нет вообще.

В соответствии с конструктивным исполнением генераторы могут быть передвижными или стационарными, одно- или многопостовыми, с различными вольтамперными характеристиками. Наибольшее распространение получил бензиновый сварочный генератор, средняя мощность которого не превышает 100 кВт. Эти агрегаты просты и удобны в обслуживании, обладают незначительной массой, могут эксплуатироваться в сложных условиях, в том числе при низкой температуре.

Среди недостатков следует отметить пониженный рабочий ресурс, существенный расход топлива и невозможность работы свыше 6 часов в день. Тем не менее, они очень популярны у потребителей в качестве резервной или аварийной аппаратуры. Лучшим вариантом считаются инверторные устройства, способные выдавать постоянную частоту 50 Гц, и выполнять сварочные работы с высоким качеством швов.

Дизельный сварочный генератор хотя и не такой мобильный, но тем не менее, он отличается повышенной выносливостью и способностью непрерывно работать в течение длительного времени. Они создают мало шума и расходуют незначительное количество топлива. Дизельные генераторы очень удобны при больших объемах сварочных работ и в случае необходимости могут использоваться как электростанции круглосуточно обеспечивая бесперебойную подачу электроэнергии.

Сварочный САК выпрямитель генератор СССР сколько в нем меди алюминия.

На Российских просторах работает огромное количество сварочных передвижных мобильных САК (Агрегат сварочный колесный (САК, САГ, сварочный аппарат передвижной/колесный и пр.) — это гибрид из сварочного аппарата и портативной электростанции-генератора, вырабатывающей электрический ток для выполнения сварки и резки.)

И каждый из них имеет свои технические характеристики, свой вес и модификации разные. Соответственно и меди с алюминием а так же и черного металла в них находится по разному.

Технические характеристики

Генератор синхронный сварочный САК тип ДГФ 82-4 Б 3х фазный 50 герц, 37.5 KVA cos 0.8 , 1500 об/минуту КПД 88,5 % статор звезда 400V 54A, самовозбуждение ротор 37V 400 Kg 1977 г. Гост 183-74 кл. изол В режим S1

Разбираем и сдаем в металлолом сварочный генератор САК типа ДГФ 82-4 Б .

Вес сварочного генератора САК типа ДГФ 82-4 Б 400 килограмм не считая его колесных пар, дизельного двигателя, аккумулятора и другого инструмента.

Генератор 400 килограмм из них:

-медь электротехническая первого сорта блеск 39 кг

-медь и шины второго сорта микс 7 кг.

-алюминий и клеммы второго сорта 1.5 кг

-алюминий первого сорта 900 гр.

-черный металл 351,3 кг

Итого, если мы сдадим все это в приемку металлолома мы получим:

медь первого сорта блеск 39 кг х 630 руб. = 24 570 рублей

медь шины микс 2-го сорта 7 кг х 550 руб. = 3 850 рублей

-алюминий и клеммы второго сорта 1.5 кг х 90 руб =135 рублей

-алюминий первого сорта 900 гр. х 170 руб.= 153 рублей

-черный металл 351,3 кг х 22 руб. =7 728,6 рублей

латунь 300 гр. х 300 = 90 рублей

Всего: мы получим с разобранного сварочного генератора САК типа ДГФ 82-4 Б на части 36 348 Тридцать шесть тысяч триста сорок восемь рублей 00 копеек

Но а если его сдать вместе с колесными парами и дизель двигателя с предварительной его разборкой на части, что бы не было различных процентных засоров, то получится еще примерно около 67000 рублей

67 000 рублей + 36 348 руб = 103 348 рублей.

Сам работающий и действующий аппарат САК типа ДГФ 82-4 Б стоит от нескольких сот тысяч и разобрать его на составные части просто надругательство. Только в тех случаях если такой агрегат уже разобран и растащен на части.

РКП 34 4181 1012 Генератор сварочный Тип ГД-303 у2 ,315 А 32 V ,ПН 60%, 2000 об/минуту вес 242 кг. пред.рег тока 15А-350А ГОСТ 304-77 класс изоляции индукционный якорь-В/* IP22А

Разбираем и сдаем в металлолом сварочный генератор САК типа ГД-303 у2 .

Вес сварочного Генератор сварочный Тип ГД-303 у2 вес 242 килограмма не считая его колесных пар, и Волговского двигателя , аккумулятора и другого инструмента.

Генератор 242 килограмм из них:

-медь электротехническая первого сорта блеск 25 кг

-медь и шины второго сорта микс 5 кг.

-черный металл 214,5

медь первого сорта блеск 25 кг х 630 руб. = 15 750 рублей

медь шины микс 2-го сорта 5 кг х 550 руб. = 2 750 рублей

Всего: мы получим с разобранного сварочного генератора САК типа Тип ГД-303 у2 на части 27 500 Двадцать семь тысяч пятьсот рублей 00 копеек

Но а если его сдать вместе с колесными парами и дизель двигателя с предварительной его разборкой на части, что бы не было различных процентных засоров, то получится еще примерно около 93 000 рублей

27 500 рублей + 93 000 руб = 120 500 рублей. Хотя вес меди в генераторе меньше чем в предыдущем САК, но все вместе стоит гараздо больше по деньгам.

Сам работающий и действующий аппарат Тип ГД-303 у2 стоит от нескольких сот тысяч и разобрать его на составные части просто надругательство. Только в тех случаях если такой агрегат уже разобран и растащен на части.

Агрегат сварочный тип АДБ-3122у1, номинальный сварочный ток 315 А номинальное рабочее напряжение 32,6 V, номинальная частота вращения 2000 об/мин, пределы регулирования сварочного тока генератора 15-350А, класс изоляции сварочного генератора В, Пн 60%, масс 630 кг., ТУ 16-739.345-83

Вес сварочного Генератор сварочный Тип АДБ-3122у1 вес 630 килограмма не считая его колесных пар, и Двигателя от ГАЗ , аккумулятора и другого инструмента.

Генератор 630 килограмм из них:

-медь электротехническая первого сорта блеск 99 кг

-медь и шины второго сорта микс 15 кг.

-алюминий и клеммы первого сорта 6 кг

-алюминий первого сорта 3 гр.

-черный металл 486 кг.

медь первого сорта блеск 99 кг х 630 руб. = 62 370 рублей

медь шины микс 2-го сорта 15 кг х 550 руб. = 8 250 рублей

-алюминий и клеммы второго сорта 6 кг х 90 руб =1 350 рублей

-алюминий первого сорта 6 кг. х 170 руб.= 1 020 рублей

-черный металл 486 кг х 22 руб. =10 692 рублей

Всего: мы получим с разобранного сварочного генератора САК типа Тип АДБ-3122у1 на части 83 772 Восемьдесят три тысячи семьсот семь десят два рубля 00 копеек

Но а если его сдать вместе с колесными парами и двигателя от ГАЗ с предварительной его разборкой на части, что бы не было различных процентных засоров, то получится еще примерно около 93 000 рублей

83 772 рублей + 125 000 руб = 208 772 рублей. Самый Большой выход в деньгах за САК аппарат АДБ-3122у1

Сам работающий и действующий аппарат АДБ-3122у1 стоит от нескольких сот тысяч до миллиона рублей и более и разобрать его на составные части просто надругательство. Только в тех случаях если такой агрегат уже разобран и растащен на части.

Генератор переменного тока тип ГТ-1000МБ соединение фаз треугольник,230В, 334А 100 КвТ 1500 об/мин, 400 ГЦ, кпд 0.87, вес 1185 кг.

В этом генераторе переменного тока тип ГТ-1000МБ соединение фаз треугольник,230В, 334А 100 КвТ 1500 об/мин, 400 ГЦ, кпд 0.87, веса всего металла 1185 килограмм. Видны и пластины и спайки латунные и медные внутри, впрессованные в тело ротора. И как видим его там очень даже прилично. Если разобрать такой на части денег и от черного металла и цветных (меди и алюминия) будет много, соответственно и денег тоже.

Так сколько же меди и алюминия в сварочном САКе генератора?

САК сварочный аппарат-обычно колесный – по своей сути гибридная конструкция, которая содержит в себе сварку и передвижную электростанцию.

Работают как правило на бензиновых и дизельных двигателях/моторах для работ в отдаленных местах сельскохозяйственных угодий, на фермах и полевых станах и ремонтных мастерских.

Используемые в России классификации САКов сварочных в настоящее время и часть из них использовалась в СССР.

Технические характеристики сварочных выпрямителей.

АДД-4004ПР

АДД 2х250

DGW310-2S

Huter DY6500LXW

ENYO DAW-180SS

Берем например сварочный выпрямитель ОКП 34 4184. 1085 выпущенный в СССР со знаком качества на бирке, называемый»сварочный выпрямитель ВД-306УЗ.

Статор и ротор такого генератора насыщен хорошей электротехнической медью блеск, самой высокой по своей стоимости цветных металлов. Медь и в валу и в щетках и в статоре генератора. Все соединительные части и шины из меди и медных пластин и проволоки.

Четырехколесный прицеп на дизельном ходу, масса 1750 кг. общего веса. Вес самого выпрямителя сварочного 174 кг. Извлекаем весь металл имеющийся в нем:

Одна из бирок с техническими характеристиками сварочного генератора тока САК.

—медные шины и проволока 32.5 кг.

—алюминиевые составляющие до 8 кг.

—кабель сварочный медный 12 кг.

—диоды 12 шт

-кожух статора и вал 120 кг.

-весь черный металл примерно 128 кг.

Использование сварочного колесного аппарата дома и на производстве: особенности, плюсы и минусы

Выбирая устройство для сварки, мы обычно обращаем внимание его технические характеристики и габариты. Однако, надо также учитывать условия, в которых он будет эксплуатироваться. Очень часто варить приходится в местах, где нет доступа к электросети.

Здесь вам будет полезен мобильный агрегат с автономным энергообеспечением. Для таких работ отлично подходит САК (сварочный колесный агрегат).

Сварочный колесный аппарата является генератором тока, поэтому без него невозможно обойтись в местах, где нет доступа к электросети.

- Что такое САК?

- Особенности передвижного агрегата

- Заключение

Содержание:

При выборе сварочного оборудования рекомендуется обращать внимание на его размеры, вес и производительность. Но также нельзя забывать и о таком факторе, как условия работы аппарата. Во многих случаях приобретая сварочное оборудование «для себя», например, для применения его в строительстве загородного дома — мастера не учитывают, что аппарат надо к чему-то подключать. А когда речь идет о строящемся доме, то в большинстве случаев разрешения на подключение к электросети какого-либо оборудования еще и нет. Подключение же без такого разрешения чревато довольно существенными штрафными санкциями. Следовательно, главное требование к любому оборудованию, применяемому в таких условиях — это его автономность, то есть, независимость от источников питания. Что касается сварочного оборудования, то идеальным вариантом здесь видится сварочный аппарат САК, в конструкции которого имеется собственный двигатель внутреннего сгорания.

Рабочий цикл (период включения – ПВ).

Рабочий цикл (ПВ) – это период времени, в течение которого сварочный агрегат (САК) может работать на заданном сварочном токе без перегрева аппарата. Именно от продолжительности периода включения зависит производительность, а косвенно и срок службы аппарата. ПВ обозначается в процентах, показывающих ту часть общего цикла сварки, в течение которого устройство может работать непрерывно. То есть, если ПВ = 100 %, то паузы в работе делать не требуется. Если ПВ=50 %, то длительность работы аппарата равняется продолжительности «отдыха». Например, сварочные агрегаты Shindaiwa имеют ПВ от 60 % до 100 %, в зависимости от режима работы, что позволяет их непрерывную эксплуатацию.

Требования к сварочному аппарату САК.

Конечно, основным требованием, которое САК выполняет в полной мере, является возможность производить сварочные работы вне зависимости от того, оборудована площадка источником электрического тока или нет. Кроме того, аппарат должен давать возможность выполнять такие виды работ, как сварку в ручном режиме электродами различной толщины и резку металла. И при этом он должен обеспечивать отличное качество сварного шва, гарантировать стабильность горения сварной дуги и исключать сильное разбрызгивание раскаленного металла.

Что касается технических характеристик, которые должен иметь сварочный аппарат САК, то среди них наибольшее значение имеет:

- возможность вести сварочные работы при применении самого разного сварного тока, от минимальных значений до значений в 120 А;

- возможность использовать агрегат не только для выполнения его непосредственного предназначения — то есть, сварки, но и для подключения других электроприборов (например, болгарки), инструмента, просто незаменимого при строительстве или ремонте. Для этого аппарат должен продуцировать соответствующее выходное напряжение.

Большое значение имеет и вес, и габариты сварочного аппарата. Конечно, сложно требовать от такого аппарата совсем компактных размеров и небольшого веса, позволяющего легко переносить САК с места на место. Оборудование аппарата двигателем внутреннего сгорания исключает такую возможность. Но все же аппарат должен обладать достаточной мобильностью. А это значит, что его должно быть удобно доставлять на строительную площадку, не заказывая для этого специальный транспорт, а воспользовавшись, например, легковым автомобилем.

Читайте также: