Самодельные тиски для сварки

Обновлено: 20.09.2024

Слесарные тиски необходимы не только на производстве, где изготавливают определенную продукцию, ремонтируют металлообрабатывающие станки, прочее заводское оборудование. Они пригодятся и народным умельцам для изготовления всевозможных поделок, в домашнем хозяйстве, когда требуется зажать, изогнуть, выпрямить металлический профиль, просверлить отверстия.

Особенности конструкции

Начинать самостоятельно непростой процесс по изготовлению слесарных тисов в домашних условиях имеет практический смысл из-за достижения больших преимуществ. Такой необходимый инструмент:

- пригодится всем, кто увлекается творчеством по металлу – столярным, слесарным делом;

- понадобится в квартире, на даче, в своем доме;

- позволяет выполнять с высокой точностью разные работы – обработку поверхностей, удаление заусениц, сверловку, снятие фасок и прочее.

Несложное приспособление помогает осуществлять немалое количество операций – удобно и, что немаловажно, безопасно.

Дополнительная мотивация изготовления слесарных тисков своими руками – экономия средств. Готовые изделия, которые продаются в магазинах, стоят дорого.

Слесарные тиски, установленные в различных заводских мастерских, состоят из конструкционного чугуна (станина) и инструментальной стали (упорный винт, ручка, прижимные губки, болты, гайки и прочие крепежи). В силу технологических и объективных сложностей изготовить нужный инструмент для дома из перечисленных выше сплавов не представляется возможным. Поэтому домашним умельцам приходится искать альтернативу, выбирая конструкцию, где применение чугуна необязательно.

Чтобы понимать, как сделать мощные слесарные тисы без постороннего участия для собственных нужд, человек должен знать устройство стандартных образцов, установленных на заводах, фабриках, а также специфику работы таких приспособлений. Конструкционно слесарные тиски состоят из нескольких основных частей:

- основание;

- подвижная и неподвижная губки;

- параллельные сменные пластины;

- упорный и прижимной винты;

- внутренняя гайка;

- ручка.

В популярных моделях заводских тисков предусмотрен механизм поворота на определенное количество градусов. Для домашних модификаций он не представляет большого интереса, поэтому народные умельцы, изготавливающие тиски для собственных потребностей, обходятся без такого распространенного усовершенствования.

Принцип работы со стандартными тисками и изготовленными в домашних условиях одинаковый.

Мастер перед началом требуемых действий при помощи длинной ручки отводит назад подвижный механизм со сменной металлической пластиной. Далее вставляет в образовавшийся зазор деталь, заготовку и начинает закручивать мобильную часть тисков до упора, с зажимом, прилагая характерные усилия.

Регулирование слесарных тисков вперед/назад при помощи подвижной губки осуществляется за счет длинного винта с дюймовой или трапецеидальной резьбой, с крупным шагом, который последовательно движется внутри неподвижной гайки, установленной в корпусе. Поворот механического устройства выполняется после ослабления прижимного винта и осуществляется мастером посредством необходимых усилий.

Некоторые мужчины с целью экономии финансов и личного времени изготавливают миниатюрные слесарные тиски из подручных инструментов. Наиболее известный вариант несложного приспособления, используемого в домашних условиях, – усовершенствование плоскогубцев. В прижимных губках сверлится сквозное отверстие, нарезается резьба. В подготовленное отверстие с одной стороны вкручивается болт, а с другой – накручивается гайка. В процессе работы деталь вставляется между губок и зажимается парой болт/гайка. Трудно доказать все преимущества мобильной конструкции, потому что для достижения комфорта и безопасности все-таки лучше использовать стационарные тиски.

Необходимые инструменты

Перед началом работ следует тщательно продумать все нюансы, особенно когда придет время составлять чертеж, потому что в проекте необходимо учесть специфику конструкции тисов. Например, целесообразно предусмотреть небольшую наковальню для обработки разнообразных деталей молотком, возможность достижения минимального люфта ходового винта, вариант съемных пластин на губках, а также способ крепления к верстаку или другому подходящему столу. А также понадобятся профессиональные инструменты.

Главное, что предстоит решить – из каких материалов делать слесарные тисы. Наиболее подходящие варианты – из домкрата, металлического листа и профиля (уголков, швеллера, квадрата и других).

А также приспособления можно собрать из гидравлического устройства, если, допустим, агрегат сломался или больше не эксплуатируется. В слесарных тисках нет деталей из пластмассы, пластика или дерева, следовательно, все части, за исключением ограничителей на ручке, будут изготовлены из металла.

Чтобы изготовить небольшие слесарные тиски, потребуется заранее подготовить чертеж или эскиз и инструмент:

- электродрель;

- сверла разного диаметра;

- карандаш или фломастер;

- напильник;

- метчик, вороток;

- набор ключей;

- угловая шлифовальная машинка;

- линейка;

- сварочный аппарат.

Из материалов потребуются:

- металлический лист;

- уголок, швеллер или иной профиль;

- обрезок трубы для ручки или прут;

- заготовка под упорный винт;

- болты, шайбы, гайки;

- краска.

Обозначенный выше список приблизительный, потому что комплектация для изготовления тисков зависит от модели.

Схемы и чертежи

Для изготовления тисков домашних потребуется начертить чертеж или в крайнем случае эскиз. И не потому, что так поступает большинство народных умельцев. С помощью подробного плана собрать механическое устройство гораздо проще и быстрей. А также начерченный правильно чертеж поможет избежать распространенных оплошностей – лишних, неправильных сверловок, типичных ошибок при сборке слесарного приспособления.

При отсутствии навыков в черчении имеет смысл воспользоваться помощью опытного мастера-инструментальщика или станочника (токаря, фрезеровщика), который умеет не только правильно чертить, но и читать чертежи.

При составлении подробного документа необходимо указать используемые материалы, размеры заготовок, последовательность действий. Для лучшего понимания этапов сборки можно начертить несколько схем, пронумеровать их, только потом приступать к работе над созданием слесарных тисков.

В чертежах или эскизе необходимо указать:

- часть верстака, на котором будут установлены тиски (место для крепления);

- ходовой винт, неподвижную гайку и тип резьбы;

- фланец;

- корпус;

- отверстие для воротка и вороток;

- прижимные губки;

- неподвижную часть;

- заднюю, переднюю опору;

- шайбы;

- места отверстий.

Пронумеровывать каждую деталь необязательно. Главное условие – проставить правильные размеры в зависимости от конструкции тисков слесарных.

Инструкция по изготовлению

Приступать к процессу сборки слесарных тисов необходимо, когда все инструменты и материалы подготовлены, а нанесенные размеры в чертеже не вызывают сомнений. Сначала понадобится стальной швеллер, уголок и металлический лист. Швеллер будет использоваться в качестве неподвижной части при изготовлении полезного приспособления.

Вопрос, касающийся использования ходового винта и гайки, решается одним из двух предложенных способов – выкрутить из неисправных тисов или заказать детали у опытного токаря.

Почему вопрос опытности станочника так важен? Потому что на ходовом винте и в ответной детали, гайке, используется, как правило, трапецеидальная резьба, которая должна выдерживать большие нагрузки. Нарезать такой профиль без дефектов сможет только квалифицированный токарь с наработанной практикой. Ошибки при нарезании резьбы могут обнаружиться сразу после сборки слесарных тисков, когда будет очевиден большой люфт, или позже в случае преждевременного износа детали.

Дальше, когда винт и гайка изготовлены, требуется отрезать швеллер в размер, и приложить на верстаке сопрягаемые детали. Поскольку винт будет двигаться внутри швеллера, потребуется вырезать шлифовальной машинкой из листового металла две пластины и характерные выемки. Потом пластинки скрепляются болтами и привариваются к одному концу швеллера. В углубление вставляется винт предусмотренной специальной шейкой и вкручивается в гайку, которая крепится во внутренней полости в средней части швеллера.

Теперь потребуется сделать подвижную часть слесарных тисков. Здесь следует отрезать 2 уголка в размер, разметить заготовки с помощью измерительного инструмента. А также необходимо нанести маркером разметку на металлическом листе, как указано в чертеже, и выпилить требуемые пластины. Подготовленные уголки перед сварочными работами нужно приложить к конструкции и посмотреть, все ли правильно сделано.

Уголки и вырезанный профиль из листа металла сварить таким образом, чтобы получилась деталь, похожая на букву «П».

Заготовку в виде характерной буквы «П» наложить сверху на подготовленный ранее профиль. Если все лежит как надо, снять изделие и просверлить по краям 6 отверстий для вставки крепежей – болтов. С целью усиления конструкции такие же отверстия проделать в металлическом листе. То есть в итоге получится следующее: лист будет положен на верстак, следом деталь буквы «П», а в образовавшемся пространстве – готовый швеллер.

Следующий шаг – выпиливание губок из уголка. Для этих целей также используется угловая шлифовальная машинка. Контур можно выбрать в форме трапеции. Готовые детали примерить к основному изделию. Сменные пластины изготавливаются отдельно и впоследствии крепятся к губкам с помощью болтов в предварительно просверленные отверстия. Если все подходит как надо, приварить губки согласно чертежу.

Последний шаг – выбор металлической ручки. Она изготавливается из полой трубы или толстого прута. При заказе несложной детали у токаря можно попросить станочника проточить в процессе работы специальные шейки с двух сторон, чтобы иметь возможность сделать характерные упоры из резиновых колец. Тогда ручка тисов для дома при вращении подвижной губки не будет выпадать из отверстия. Самодельные тиски можно устанавливать на верстак и окончательно крепить болтами.

Рекомендации

Если маловато опыта в подобной работе, необходимо все продумать до мелочей. После подготовки чертежа проанализировать этапы сборки в уме. Покупать металлоизделия с запасом, потому что какие-то части в процессе работы, возможно, будут испорчены. Приобрести неодинаковые болты в большом количестве, а также сверла разного диаметра.

Каждую деталь после сверловочных и прочих работ зачищать напильником, чтобы не было заусенцев и острых граней. При нарезании резьбы метчиком смазывать внутреннюю поверхность машинным маслом. Если нет опыта работы со сварочным аппаратом, лучше пригласить помощника, который надежно приварит детали. Для изготовления упорной гайки и винта можно использовать шестигранник.

Как сделать слесарные тиски своими руками, смотрите далее.

Как сделать тиски из швеллера своими руками?

Самодельные тиски – достойная замена покупным. Качественные тиски изготавливаются из инструментальной стали высокого качества. Они долговечны – проработают десятки лет. Тяжеловесная «самоделка», изготовленная собственноручно из более простой легированной стали, справится с повседневными задачами не хуже промышленного инструмента.

Особенности

Промышленные тиски – особенно столярные – приближаются по своей мощности (прилагаемой к деталям прижимной силе) к вертикальному прессу. Наиболее распространённая замена промышленным слесарным тискам – тиски на основе таврового или простого уголкового профиля, изготовленные на базе куска швеллера.

Изготавливаются любым желающим в гаражных условиях – механизм достаточно прост, а при необходимости их можно переделать в механический домкрат.

Основой тисков является стационарно закреплённая на верстаке станина с наковальней, вдоль которой движется подвижная часть. Она управляется болтовой осью, приводимой в движение при помощи ворота – поперечной перекладины, вставленной в торец ходового винта, обращённого к работающему мастеру.

Необходимые материалы и инструменты

Для изготовления слесарных тисков своими руками потребуются:

- швеллер;

- болты с гайками не тоньше типоразмера М10;

- два уголковых или один тавровый профиль;

- стальная пластина не тоньше 5 мм;

- винт (шпилька) типоразмера больше М15 и несколько гаек для него;

- стальной прут не тоньше 1 см.

Предпочтительнее части будущих тисков соединять сварным способом. Кроме электросварочного аппарата (желательно инверторное устройство) и электродов, потребуются:

- болгарка с набором отрезных и шлифовальных дисков по металлу;

- угольник (линейка с прямым углом);

- строительный маркер или карандаш;

- линейка-рулетка;

- дрель с набором свёрл по металлу;

- пара разводных ключей (для гаек и болтов с максимальным размером вращаемой части 25-30 мм).

Не экономьте на размерах и толщине деталей.

В качестве чертежа – простейшая схема изготовления столярных тисков. Сверяясь по чертежу, сделайте следующее.

- Разметьте и распилите металлическую пластину, швеллер и уголок, руководствуясь размерами по схеме. Швеллер и уголок одинаковы по длине, пластина – в 1,5 раза длиннее.

- Отпилите от металлического листа дополнительный сегмент, совпадающий с шириной и высотой швеллера. Приварите его с одного из торцов швеллера.

- При помощи болгарки выполните в середине приваренного куска пластины продольный пропил под ходовую шпильку. Диаметр шпильки может оказаться меньше на десятые или сотые доли миллиметра, чем ширина пропила – это позволит винту вращаться свободно.

- Просверлите на одном из концов ходового винта проушину под ворот. Вставьте в него пруток.

- Приварите к обоим концам прута гайку или несколько шайб – это позволит прутку не выпадать. Теперь можно вращать винт при помощи ворота – как на обычных промышленных тисках.

- Убедившись, что ворот работает штатно, приварите с внутренней стороны швеллера две стопорные гайки, расположив их недалеко друг от друга. Гайки располагаются вдоль продольной средней линии швеллера.

- Вставьте ходовой винт и прокрутите его, ввинчивая в гайки. Ход его должен оказаться лёгким – это показатель того, что гайки сварены правильно.

Подвижная часть тисков готова. Чтобы изготовить станину (неподвижную часть), сделайте следующее.

- Приварите к большей стальной пластине (ранее отрезанной) уголки, расположив их так, чтобы швеллер по ним перемещался легко. И уголки, и швеллер расположены точно посередине опорной пластины (стальной плиты).

- Просверлите в точно такой же металлической пластине, что приварена к швеллеру, отверстие под ходовой винт. Оно должно располагаться посередине.

- Приварите пластину к уголкам с другой стороны тисков, где будет проходить ходовой винт.

- Подведите винт к пластине. Когда его конец (должен быть с запасом в 10 и более сантиметров) проденется в отверстие, наверните точно такую же, как и стопорные, гайку. Прокрутите её, пока швеллер полностью не задвинется между уголками и не упрётся в конечную пластину.

- Убедившись, что гайка завинчена до конца, приварите её к пластине. Старайтесь не отклоняться от центральной линии швеллера, ходового винта.

- Проверьте, что ходовой винт крутится без заметных усилий, а конструкция не болтается. Основа тисков – подвижная и неподвижная части – готовы.

Чтобы установить зажимные плоскости, выполните следующие действия.

- Отрежьте от оставшейся пластины равные части. Желательно использовать по 2-3 с каждой стороны – на подвижной и неподвижной частях. Это придаст тискам дополнительный запас прочности и прижимной силы.

- Сварите отрезанные куски пластины вместе. Например, получится прижимная губка тройной толщины (15-миллиметровая сталь). Чем толще, тем большее сдавливание, зажимание выдадут тиски. Но не переусердствуйте – десяток и более пластин заметно увеличат вес тисков, а лишняя сталь ничего не даст в работе.

- Расположите пластины параллельно столешнице верстака, на котором в итоге закрепятся тиски. Перед привариванием можно зафиксировать их с помощью струбцин, выставив горизонталь по уровню. Тиски должны располагаться на верстаке устойчиво, без перекосов. Приварите одну пластину к подвижной, другую – к неподвижной части.

- Убедитесь, что при полностью завинченном ходовом винте пластины смыкаются, не образуя зазоров.

Тиски готовы. Смажьте резьбовые соединения литолом или солидолом – это устранит преждевременный износ ходового винта и гаек. Просверлите на опорной пластине (плите) тисков шесть отверстий (по 3 слева и справа) – под болты М10. Сверяясь по ним, высверлите такие же отверстия в столешнике верстака. Закрепите тиски на верстаке, используя гайки М-10 с гровер-шайбами.

Самодельный инструмент полностью готов к работе. Его размеры в сложенном состоянии – порядка 20х20 см (занимаемое на верстаке место), а в высоту (без ворота, с учётом губок) они достигают 12 см.

Заключение

Тиски для верстака – довольно простой инструмент, чтобы его легко было повторить. Выбрав достаточно толстый винт и болты, вы обеспечите приличный запас прочности. Данный инструмент прослужит вам всю жизнь. Аналогично изготавливаются тиски с вертикальными губками. А если взять ещё более мощные детали, то получится ручной пресс.

Далее смотрите видео с мастер-классом по изготовлению тисков из швеллера своими руками.

Слесарные тиски своими руками — часть 1

Посмотрев на металл, который у меня имелся в наличии на даче я решил потратить денек-другой на самостоятельное изготовление слесарных тисков.

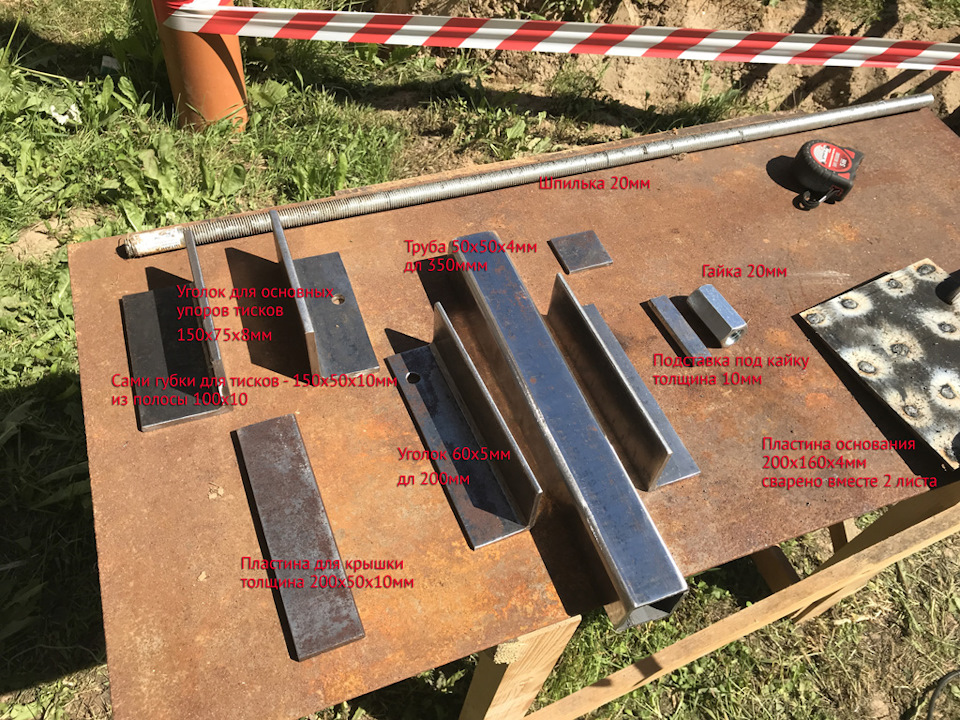

Материал который я использовал:

— лист железа для основы тисков толщиной 4мм

— профильная квадратная труба 50мм с толщиной стенки 4мм

— уголок 60мм с толщиной стенки 5мм

— уголок 75мм с толщиной стенки 8мм

— полоса толщиной 10мм

— шпилька резьбовая 20мм

— длинная гайка 20мм

В одной пластине 200х160х4 мм (для основания) я равномерно насверлил отверстий диаметром 8мм и точечными сварками скрепил со второй такой же пластиной.

Места сварки зачистил.

По центру пластины начертил центральную линию и по краям от нее также начертил пару линий шириной 20мм — на толщину шпильки.

Длинную гайку в которую будет вкручиваться шпилька я установил на проставку — кусочек полосы толщиной 10мм к которой и приварил эту гайку.

После этого приварил площадку с гайкой к пластине-основанию и зачистил.

В качестве боковин будет использоваться уголок 60мм с толщиной стенки 5мм и длиной 200мм.

Поставил их чтобы посмотреть как это будет выглядеть:

Вот общий вид деталей для слесарных тисков:

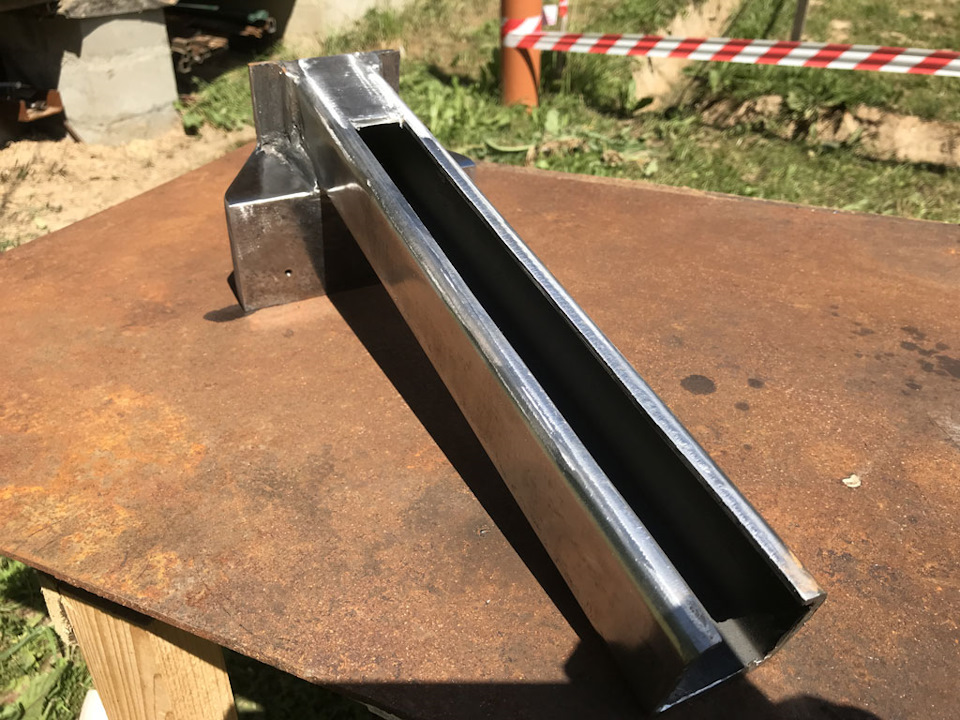

В профильной трубе 50х50мм сделал болгаркой продольный паз шириной чуть больше чем приваренная подставка с гайкой.

С краю этой трубы оставил не пропиленную часть равную ширине будущих губок.

Уголки обхватывающие профильную трубу прихватил прихватками к листу-основанию.

Между этими уголками положил пластину шириной 50мм и толщиной 10мм. Чтобы профильная труба нормально двигалась, между этой пластинкой сверху и самой профильной трубой сделал проставку.

В качестве проставки использовал пару полотен для ножовки по металлу.

После этого пластину приварил по всей длине. Получился своеобразный короб:

Поскольку щель между пластиной и уголками получилась достаточно большой, то после приваривания пластины сверху, я срезал прихватки и проварил эту же пластину уже изнутри.

Поскольку профильная труба имеет полукруглые края, то сварочный шов изнутри ходу профильной трубы не мешает.

После этого получившийся короб зачистил:

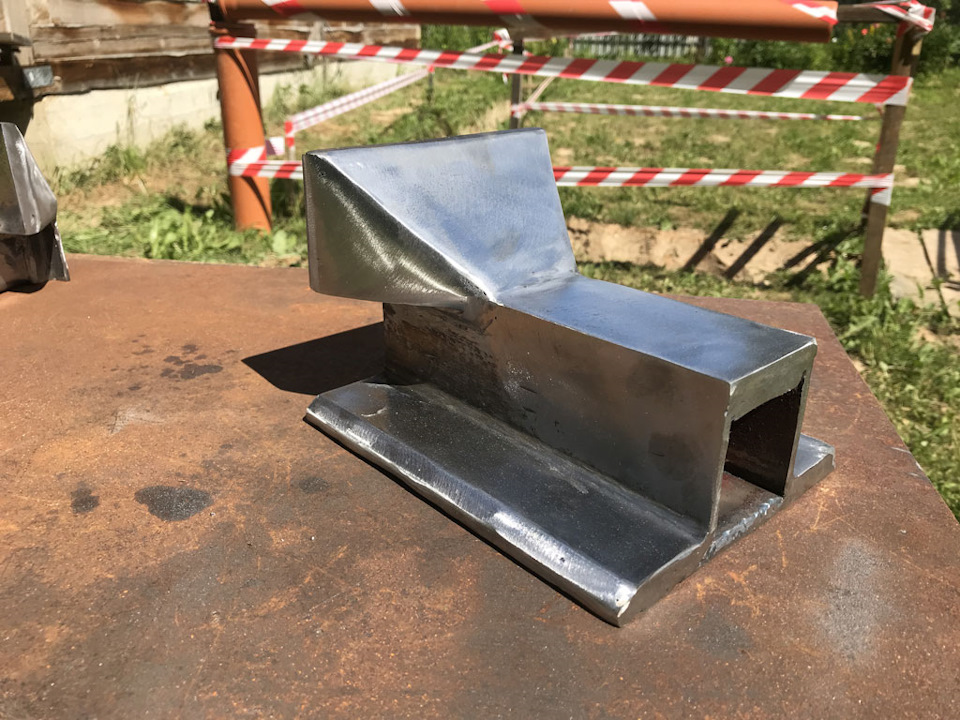

В качестве основания под губки тисков использовал более толстый уголок 75мм и толщиной стенки 8мм. Ширина будущих губок будет 150мм.

Установив уголки на будущие места крепления я обрезал их немного на скос.

В качестве самих губок будет использоваться отрезок из полосы толщиной 10мм.

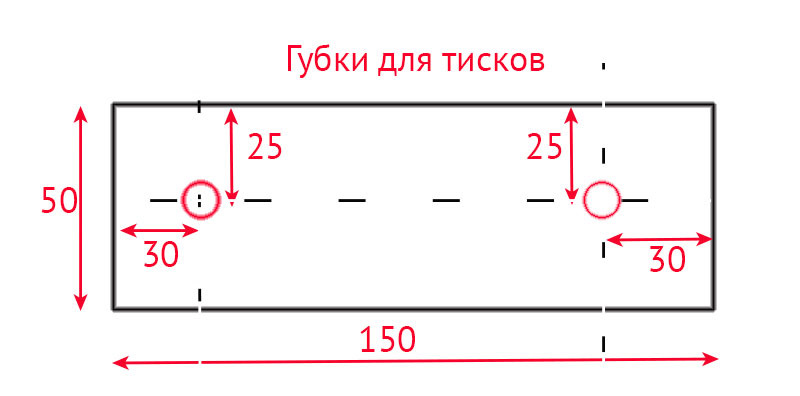

Губки будут иметь размер: 150х50х10мм.

Прикрепив эти будущие губки к своим уголкам я закрепил их щипцами-"собаками" и просверлил насквозь отверстия 4,2мм.

Затем в уголках я нарезал резьбу 5мм, а в губках рассверлил отверстия сверлом 5,1мм и сделал зенковку под потай.

В нарезанную резьбу я вкрутил болтики и с обратной стороны прикрутил по две гайки которые затем обварил сваркой. Получилось некая удлиненная резьба 5мм.

Отверстия для крепления губок к уголкам делал по центру губок — по 25мм от вертикальной линии и по 30мм от краев.

С торца профильной трубы, где в будущем будет крепиться вороток к шпильке я, изначально, планировал приварить квадратную площадку.

Затем решил по краям трубы приварить по отрезку уголка в которых затем нарежу резьбу и площадку эту не приварю, а прикручу винтами.

Это позволит мне в дальнейшем при необходимости разобрать тиски.

Поставив уголок с будущими губками на эту часть, я сделал скосы уголка относительно выступающим приваренным уголкам.

В дальнейшем для усиления губок с внутренней стороны уголков будут приварены раскосы и все это заварено пластиной толщиной 4мм.

Для усиления верхней части тисков, там где имеется место для наковальни, я положил еще одну пластину толщиной 8мм (как у уголка губок) и шириной равной общей ширине короба.

Таким образом если в дальнейшем придется использовать наковальню по прямому назначению, то вся нагрузка будет производиться на вертикальные ребра боковых уголков.

Приварив усиливающие раскосы я закрыл уголки губок пластиной толщиной 4мм и зачистил все болгаркой, а затем наждачным кругом с зерном 40.

Да, по сварке…

Варил я аппаратом Форсаж-161

Электрод — МР-3С 3мм

Ток сварки — около 110А.

При обваривании уголков пластиной 4мм я использовал те же электроды, только на токе около 80А.

Прорезь в профильной трубе вырезал по месту так, чтобы этот вырез не мешал движению трубы относительно приваренной площадки с гайкой.

Чтобы ничего не цепляло.

Вторая часть по изготовлению тисков — здесь

А вот и видео:

Самодельные тиски (станочные)

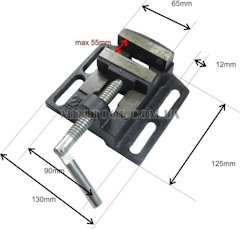

Небольшой видео обзор самодельных тисков, сделанных под сверлильный станок (тоже самодельный). Изготавливались без чертежей, из остатков металла. Весь процесс занял около 4 часов.

Метки: тиски, самоделки, самодельный инструмент

Комментарии 25

Войдите или зарегистрируйтесь, чтобы писать комментарии, задавать вопросы и участвовать в обсуждении.

мне понравилось, на скорую руку и бабло не тратить… хотя сам купил ))) к сверлильному

Сойдет для гаражных работ. Но не станочные это точно. Вот станочные

Вот тоже станочные

Они не надежные. Обламываются под нагрузкой. У меня похожие сломались.

это прищепка металлическая)

Вот реально станочные:

да ладно…)))) знаток

Без обид. Но как СТАНОЧНЫЕ тиски — говно еще то.

Вы наверное не видели станочные тиски.

Я себе когда брал тиски под мощные работы и то думал а не маловато ли. И (на фото) определился. Там вес больше 120 кило !

Прихваты сваркой по краям, без сплошных проваров и насраность по швам — жесть.

Тут литые чугунные под 100 кг станочные тиски не выдерживают иногда а вы что сделали ?

Как для УДЕРЖАНИЯ под сверление — НЕ БОЛЬШЕ они пойдут. И то под вопросом.

Они до слесарных не дотятут будь даже в три раза прочнее не то чтобы станочные.

Варите сплошные швы и ставьте косынки, так же винт делайте упорный. Потом всю конструкцию — нормализуйте в печи и только потом на фрезерном станке ровняйте губки.

Я к тому что если вы будете что-то выгибать и это даст в лоб из-за хлипкой конструкции — то может закончиться плачевно.

Вердикт — усиливайте, берите толще гораздо метал и лучше из стали хотя бы от СТ25 и варите в два — три прохода с факсой а не точечными прихватами.

Так, что всю критику считаю не только не конструктивной, но и не уместной.

Даже спорить не буду.

Вы видать не знаетет разницу между слесарными и повышеной точности и жесткости станочными. И у вас конечно они высокой точности.

Прихватов по краям а не сплошных сварных швов — вполне достаточно !

Можно было бы и по серединке один прихват поставить — вообще было бы отлично.

Назвать мои слова — не конструктивными после разработанных и собранных с нуля с пол десятка ЧПУ 4-осевых станков. Ну что же. Так то так.

Будьте аккуратны. И удачи.

Я и не спорю, а лишь говорю, что для моего станка общим весом около 20кг и при мощности мотора в 400w тиски в 120 кг это маразм. Те две точки (прихватки), на которые вы указываете, не несут основной нагрузки, а основные несущие швы идут под губками вдоль всего уголка. Прочность уже проверена неоднократными испытаниями с максимальным диаметром сверления 14мм в уголке толщиной 3мм.

Я конечно ЧПУ не разрабатывал, но мне и в голову не придет, что то гнуть в станочных тисках, как вы предположили, т.к они для этого не предназначены. Говорю вам как по первому образованию я токарь-оператор станков с ЧПУ.

В данный момент моим тискам не хватает возможности фиксации на станине станка.

Вот для сравнения тиски для сверлильного станка которые в два раза меньше и неверное в три раза легче моих.

Вы как оператор может и не плох, но как конструктор и инжерен — не очень.

Еще раз внимательно посмотрите на любые станочные тиски ! Включаю эти что вы показали на фото !

ВНИМАТЕЛЬНО посмотрите центр плоскости вращения ВИНТА !

И как с этой плоскостью расположены губки.

И если вы и сейчас не поняли, то винт идет НАПРЯМУЮ на губки. Без каких либо рычагов с двумя прихватами по краям. Т.е. сила не действует на губки как рычаг. А задняя губа ЛИТАЯ и уж не 3 и даже не 10 мм ножка у неё !

Ну зачем мне это ? Да ради Бога ! Я высказал свое мнение как человек проектировщик. Ваше дело как поступать.

Закончим на этом.

Слесарные тиски своими руками: мощные и универсальные

Слесарные тиски должны быть в каждой домашней мастерской. И сегодня мы поделимся с вами идеей, как изготовить тиски своими руками.

С их помощью вы сможете не только фиксировать детали, но и выполнять другие технологические операции: ровнять куски металла, запрессовывать подшипники в обойму и т.д.

Конструкция слесарных тисков очень простая:

- основание (неподвижная часть);

- подвижная часть;

- прижимные губки;

- ходовой винт с воротком.

Для изготовления тисков будем использовать листовой металл, строительный уголок и круглые трубы. Из инструментов потребуется электродрель, болгарка и сварочный аппарат.

Своим личным опытом изготовления слесарных тисков поделился с нами автор YouTube канала KEVGEN MASTER.

Основные этапы работ

Начинаем «строительство» настольных тисков с изготовления неподвижной части. Отрезаем основание из листового металла и привариваем по краям два уголка.

Между уголками устанавливаем направляющую из круглой трубы. К уголкам привариваем полосы металла.

Между полосами спереди привариваем направляющую гайку для ходового винта. Сверху привариваем вторую направляющую из круглой трубы.

Затем к полосам и второй направляющей привариваем еще два уголка, а сверху — полосу металла. В результате у нас получится красивая и аккуратная конструкция. Зачищаем сварные швы болгаркой.

Изготовление подвижной части

Отрезаем два куска круглой трубы и вставляем их в направляющие. В гайку вкручиваем ходовой винт.

Устанавливаем пластину металла с отверстием, как показано на фото ниже, и привариваем ее к торцам труб. К противоположным торцам круглых труб привариваем кусок уголка.

Изготовление прижимных губок

Отрезаем два куска металлического уголка одинаковой длины. Болгаркой придаем заготовкам необходимую форму.

Высверливаем крепежные отверстия. После этого отрезаем две пластины из толстого металла, и сверлим в ней соосные отверстия.

В отверстиях с помощью метчика нарезаем резьбу под крепеж.

При сборке тисков пластины нужно будет прикрутить к уголкам с помощью болтов. Выступающие части болтов можно обрезать болгаркой.

Сборка тисков

В завершении останется только отшлифовать до блеска все детали и покрасить их аэрозольной краской. Не забудьте прикрепить к ходовому винту вороток. Приступаем к сборке.

Видео по теме

Пошаговый процесс изготовления и сборки самодельных слесарных тисков вы можете посмотреть в авторском видеоролике ниже.

Читайте также: