Сборка и техника сварки

Обновлено: 17.05.2024

Сварка металлоконструкций – востребованная процедура, которую используют в различных видах строительства. Каркасы промышленных объектов, несущие элементы современных торговых центров и прочих построек состоят сварочных металлоконструкций, благодаря их надежности, в качестве опорных элементов. Наука не стоит на месте, поэтому технология сварки конструкций постоянно совершенствуется, повышая надежность соединения и производительность работ.

Соединения

За период существования сварочной технологии было разработано множество методов соединения. Основным параметром, на который обращают внимание, является взаимное расположение свариваемых элементов после окончания работ. Встречаются следующие виды соединений металлоконструкций:

- встык;

- внахлест;

- угловое;

- тавровое;

[stextbox типа соединения, важными факторами являются применяемое сварочное оборудование, толщина элементов, а также вид основного металла.[/stextbox]

Сварные металлоконструкции используются гораздо чаще, чем металлопрокат на болтовом крепеже. К ним предъявляются требования, согласно СНиПов, которые действуют на конкретном производственном участке. Например, надежность узла при строительстве мостов должна быть более высокой, чем при монтажных работах на печной трубе котельной.

На стадии разработки плана организации работ, инженеры составляют технологическую карту на сварочные работы металлоконструкций, в котором указан оптимальный способ стыковки отдельных элементов. При этом необходимо руководствоваться требованиями ГОСТов. В смету заносится уже чистовой вариант. Идеальными условиями для сварки являются следующие факторы:

- Подавляющее большинство швов выполняются в горизонтальном положении.

- Сварка выполняется специальными роботами с функцией контроля рабочих параметров. Процент выполнения ручных работ минимален.

- При соединении отдельных элементов преобладает стыковой или угловой методы сварки.

Вспомогательное оборудование

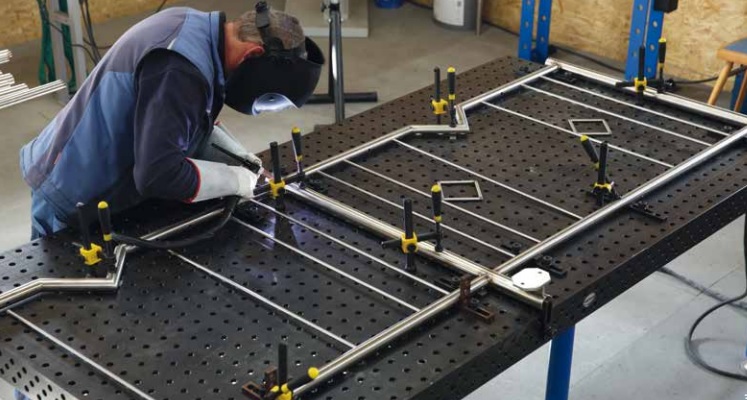

Сварить конструкции значительных габаритов невозможно без использования вспомогательных приспособлений, с помощью которых выполняют фиксацию сборочных элементов, а также их подачу к месту монтажа.

Основными подсобными приспособлениями для сварки металлоконструкций являются:

- Кондуктор. Обеспечивает неподвижное положение металлопроката при его монтаже. Существуют различные способы исполнения данных приспособлений. Как правило, их внешний вид напоминает стенд или станину. Простейшая конструкция для домашних работ представляет собой устройство для стыковки свариваемых элементов под прямым углом.

- Стапель. Представляет собой грузоподъемное приспособление, выполняющее роль опорного механизма в строительно-монтажных работах. Применение стапелей позволяет увеличить производительность работы со сборными конструкциями.

Требования

К рассматриваемым работам допускают только профессиональных сварщиков. Их уровень квалификации регулируется требованиям нормативно-правовых документов, в зависимости от сложности объекта.

Качество применяемых материалов должно соответствовать ГОСТу 27772-88. В данном межгосударственном стандарте классифицирован стальной прокат, который разрешено использовать при монтажных работах.

На сварочных чертежах металлоконструкций необходимо выполнять полную расшифровку, которая включает в себя:

- тип применяемого металла;

- габаритные размеры;

- способ стыковки элементов;

- применяемое сварочное оборудование

[stextbox действующему законодательству, сборка металлоконструкций на всех объектах выполняется под контролем государственных органов технического надзора.[/stextbox]

Виды сварки для сборки

Сталь – основной материал для металлоконструкций. Как правило, при монтаже используются обычные марки. Нержавеющую сталь применяют только в случае особых требований технологического процесса, например, на объектах пищевой промышленности.

На конечный результат решающее влияние оказывает режим сварки.

На крупных сборочных предприятиях используют автоматические установки для работы под слоем флюса или защитным газом. В последнем случае используют аргон, азот, гелий и прочие технические газы, а также смеси на их основе. Специфика использования флюса заключается в том, что работы невозможно выполнять под углом. Например, сборку и сварку конструкций из листового и профильного металла можно выполнять с использованием сварочного флюса, а при работе с круглым профилем необходимо использовать защитный газ.

При незначительных объемах работ целесообразнее использовать ручной труд с применением полуавтоматов и прочих аппаратов для ручной дуговой сварки.

Температурный режим процесса

Опытные сварщики знают, какое влияние на рабочий процесс оказывает температура окружающей среды. При отрицательных показателях зону соединения подвергают дополнительной термообработке, для облегчения работ.

При сварке разнородных материалов обрабатывается только термостойкий элемент.

Классические методы для конструкций из металла

Независимо от метода соединения проката существует три режима выполнения работ:

- автоматический;

- полуавтоматический;

- ручной.

Рассмотрим их подробнее.

Автоматический

Данный метод сводит участие человека в процессе к минимуму. Функция оператора заключается в контроле над производственным процессом, а также корректировке вводных параметров, в случае возникновения необходимости. Применяется на крупносерийных предприятиях.

Полуавтоматический

Задачей сварщика является определение оптимальной скорости движения дуги, а также регулировка направления. Подача присадочного материала осуществляется в автоматическом режиме, согласно предварительно настроенных параметров.

Ручной

В этом случае все операции выполняются руками сварщика. При этом существует несколько способов создания неразъемного соединения. Помимо электросварки, в ручном режиме можно выполнить пайку металла, а также работать газосварочным оборудованием.

Инновационные технологии

Времена, когда сварную конструкцию из металла изготавливали исключительно классическим способом позади. Инновационное оборудование прошло этап испытания прототипов и сейчас активно используется на передовых предприятиях.

К современным методам соединения относят:

- трением;

- лазерный;

- ультразвуковой;

- взрывом;

- термитный;

- плазменный.

Наибольший интерес представляет последний способ. Его особенность – использование ионизированного газа, который выполняет функции электрической дуги. При этом рабочие параметры плазменного генератора гораздо выше.

В случае необходимости, простой настройкой можно переориентировать сварочный аппарат под функции резака для металла.

Как обеспечить правильную сборку конструкции

Для получения надежной конструкции необходимо соблюдать следующие правила:

- при выборе проката запрещено отступать от требований проекта;

- необходимо соблюдать очередность монтажных работ;

- каждый элемент должен находиться на месте, предусмотренным чертежом;

- четко соблюдайте величину зазоров и рабочий угол стыковки;

- перед проведением сварочных работ необходимо выполнить подготовительные процедуры, предусмотренные технической документацией.

Заключение

Сварка металлических конструкций относится к категории ответственных работ, которые контролируются органами технологического надзора. На крупных предприятиях сварочные операции выполняются на роботизированных установках, с автоматической регулировкой всех параметров. При небольших объемах работы выполняются вручную.

[stextbox 6-го разряда Головань Алексей Вадимович. Опыт работы – 13 лет: «Я работаю на заводе по производству металлических конструкций. Несмотря на наличие автоматических сборочных линий, подавляющее большинство работ выполняется руками сварщиков, ввиду низкого процента заказов на крупные партии одинаковых конструкций. В таких условиях настройка и регулировка робота нецелесообразна, поскольку его использование приведет к удорожанию готовой продукции».

Технология ручной дуговой сварки

Ручную дуговую сварку выполняют сварочными электродами, которые вручную подают в дугу и перемещают вдоль заготовки. В процессе сварки металлическим покрытым электродом — дуга горит между стержнем электрода и основным металлом. Стержень электрода плавится, и расплавленный металл каплями стекает в металлическую ванну. Вместе со стержнем плавится покрытие электрода, образуя газовую защитную атмосферу вокруг дуги и жидкую шлаковую ванну на поверхности расплавленного металла. Металлическая и шлаковые ванны вместе образуют сварочную ванну. По мере движения дуги сварочная ванна затвердевает и образуется сварочный шов. Жидкий шлак после остывания образует твердую шлаковую корку.

Электроды для ручной сварки представляют собой стержни с нанесенными на них покрытиями. Стержень изготовляют из сварочной проволоки повышенного качества. Сварочную проволоку всех марок в зависимости от состава разделяют на три группы: низкоуглеродистая, легированная и высоколегированная.

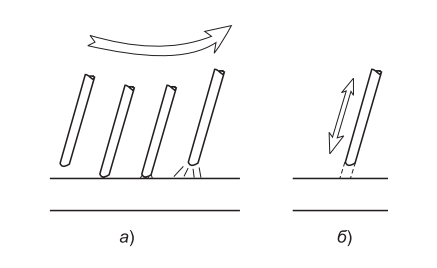

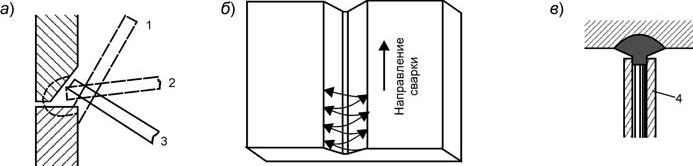

Ручная сварка удобна при выполнении коротких и криволинейных швов в любых пространственных положениях (рис. 1) — нижнем, вертикальном, горизонтальным, потолочном, при наложении швов в труднодоступных местах, а также при монтажных работах и сборке конструкций сложной формы. Ручная сварка обеспечивает хорошее качество сварных швов, но обладает более низкой производительностью, например, по сравнению с автоматической дуговой сваркой под флюсом.

Рис. 1. Виды сварных швов

Производительность процесса в основном определяется сварочным током. Однако ток при ручной сварке покрытыми электродами ограничен, так как повышение тока сверх рекомендованного значения приводит к разогреву стержня электрода, отслаиванию покрытия, сильному разбрызгиванию и угару расплавленного металла.

Выбор режима. Под режимом сварки понимают совокупность контролируемых параметров, определяющих условия сварки.

Диаметр электрода выбирают в зависимости от толщины металла, катета шва, положения шва в пространстве.

Примерное соотношение между толщиной металла S и диаметром электрода dэ при сварке в нижнем положении шва составляет:

Сила тока в основном зависит от диаметра электрода, но также зависит и от длины его рабочей части, состава покрытия, положения в пространстве сварки.

Чем больше ток, тем больше производительность, т. е. большее количество наплавленного металла:

где Q — количество наплавленного металла; αн — коэффициент наплавки, г/(А·ч);

Однако при чрезмерном токе для данного диаметра электрода, электрод быстро перегревается выше допустимого предела. Это приводит к снижению качества шва и повышенному разбрызгиванию. При недостаточном токе дуга неустойчива, часто обрывается, в шве могут быть непровары. Величину тока приблизительно можно определить по следующим формулам:

при сварке конструкционных сталей для электродов диаметром 3—6 мм:

где dэ — диаметр электрода, мм.

Сварку швов в вертикальном и потолочном положениях выполняют, как правило, электродами диаметром не более 4 мм. При этом сила тока должна быть на 10—20% ниже, чем для сварки в нижнем положении. Напряжение дуги изменяется в сравнительно узком интервале 16—30 В.

Техника сварки. Дуга — мощный стабильный разряд электричества в ионизированной атмосфере газов и паров металла. Ионизация дугового промежутка возникает во время зажигания дуги и непрерывно поддерживается в процессе ее горения. Процесс зажигания дуги в большинстве случаев включает в себя три этапа: короткое замыкание электрода на заготовку, отвод электрода и возникновение устойчивого дугового разряда.

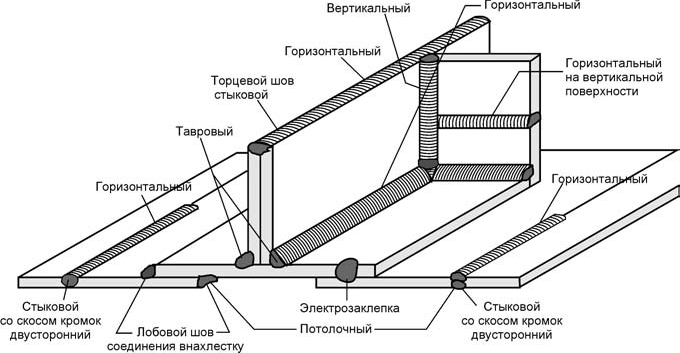

Дуга может возбуждаться двумя приемами: касанием конца электрода к свариваемому изделию и отводом от изделия перпендикулярно вверх на расстояние 3—4 мм (рис. 2), или быстрым боковым движением электрода к свариваемому изделию и отводе электрода от изделия («чирканьем» электродом по изделию, подобно зажиганию спички). Прикосновение электрода к изделию должно быть кратковременным, иначе он приваривается к изделию. Второй способ удобнее, но неприемлем в узких и неудобных местах.

Рис. 2. Методы зажигания дуги: а — боковым движением; б — касанием электрода

В процессе сварки необходимо поддерживать определенную длину дуги, которая зависит от марки и диаметра электрода. Ориентировочно нормальная длина дуги должна быть в пределах

где Lд — длина дуги, мм; dэ — диаметр электрода, мм.

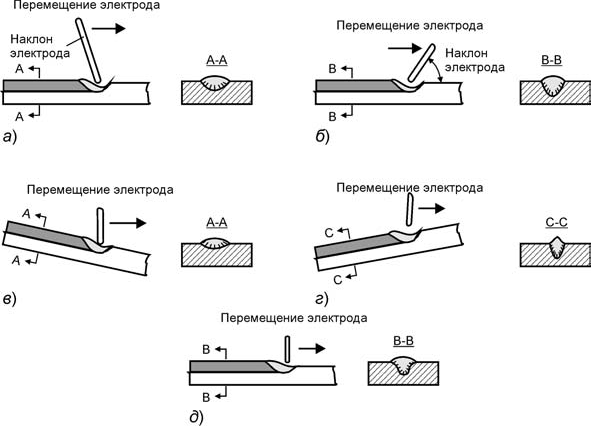

Длина дуги значительно влияет на качество сварки. Короткая дуга горит устойчиво и обеспечивает получение высококачественного сварного шва, так как расплавленный металл быстро проходит дуговой промежуток и меньше подвергается окислению и азотированию. Кроме этого, сварка на длинной дуге электродами с покрытием основного типа, приводит к пористости металла шва. Для правильного формирования шва при сварке плавящимся электродом необходимо электрод по отношению к поверхности свариваемого металла держать наклонно, под углом 15—20° от вертикальной линии. Изменяя угол наклона электрода, можно регулировать глубину расплавления основного металла и влиять на скорость охлаждения сварочной ванны. На рис. 3 показано влияние наклона электрода и наклона свариваемого изделия на глубину проплавления основного металла.

Рис. 3. Влияние наклона электрода и наклона свариваемого изделия на глубину проплавления основного металла: а — сварка углом вперед; б — сварка углом назад; в — сварка вертикальным электродом под уклон; г — сварка вертикальным электродом на подъем; д — сварка вертикальным электродом горизонтальной поверхности

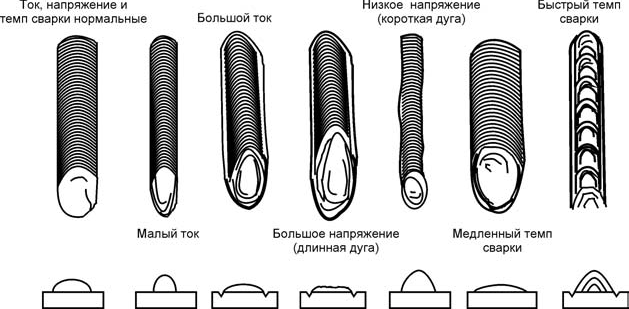

Кроме длины дуги на качество сварного шва также влияет величина сварочного тока, напряжение и темп сварки. Внешний вид получаемого сварного шва при отклонении от нормальных режимов показан на рис. 4.

Рис. 4. Зависимость сварного шва от напряжения, тока и темпа сварки

В процессе сварки электроду сообщается движение в трех направлениях.

- Первое движение— поступательное, по направлению оси электрода. Этим движением поддерживается постоянная (в известных пределах) длина дуги в зависимости от скорости плавления электрода.

- Второе движение — перемещение электрода вдоль оси образования валика шва. Скорость этого движения устанавливается в зависимости от тока, диаметра электрода, скорости его плавления, вида шва и других факторов. При отсутствии поперечных движений электрода получается так называемый ниточный валик, на 2—3 мм шире диаметра электрода, или узкий шов шириной е = 1,5dэ.

- Третье движение— перемещение электрода поперек шва для получения шва шире, чем ниточный валик, так называемого уширенного валика.

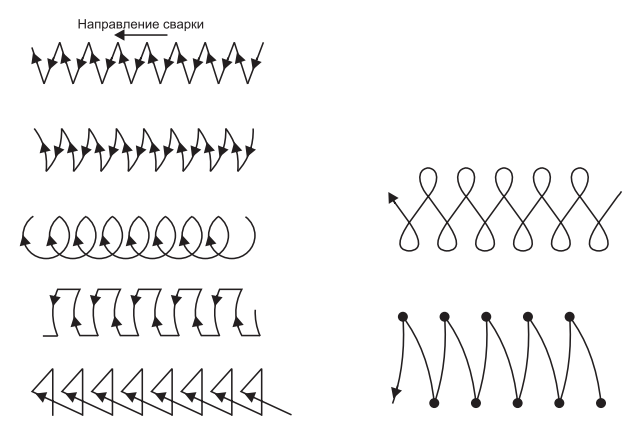

Поперечные колебательные движения конца электрода определяются формой разделки, размерами и положением шва, свойствами свариваемого материала, навыком сварщика. Широкие швы (e = (1,5 – 5)dэ) получают с помощью поперечных колебаний, изображенных на рис. 5. На примере этих основных колебательных движений в табл. 1 приведены движения электрода при различных видах сварки.

Рис. 5. Схема движения конца электрода при ручной электродуговой сварке

При сварке тонких листов накладывают узкий валик (шириной 0,8—1,5 диаметра электрода) без поперечных колебаний. В других случаях (при сварке толстых листов) применяют уширенные валики. Колебательные движения улучшают прогрев кромок шва, замедляют остывание ванны наплавленного металла, обеспечивают получение однородного шва и устраняют непровар его корня.

Таблица 1. Примеры движения электрода при различных видах сварки

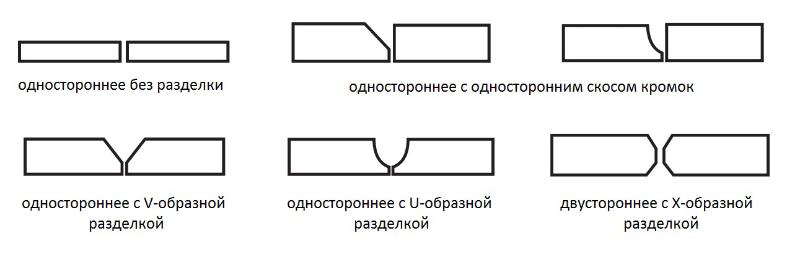

Сварку встык без разделки кромок производят преимущественно сквозным проплавлением с одной стороны шва. В этих случаях рекомендуется применять подкладки (стальные, медные). Иногда, когда это возможно, производят подварку шва узким валиком с обратной стороны.

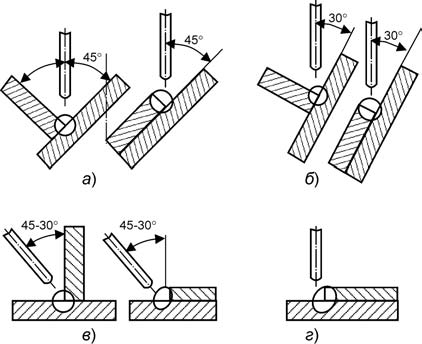

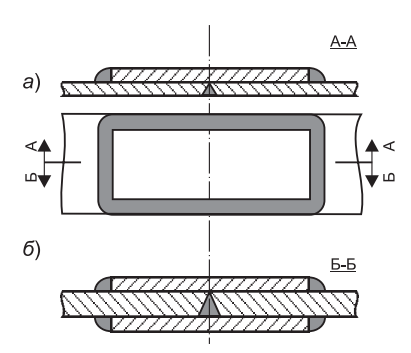

Детали под сварку собирают в приспособлениях, чаще всего прихватками. Сечение прихваточного шва составляет примерно 1/3 от сечения основного шва, длина его 30—50 мм. Угловые швы сваривают «в угол» или «в лодочку» (рис. 6).

Рис. 6. Положение электрода и изделия при выполнении угловых швов: а — сварка в симметричную «лодочку», б — в несимметричную «лодочку», в — «в угол» наклонным электродом, г — с оплавлением кромок

При образовании углового шва (рис. 6, а, б, в) электрод ставят под углом 45° к поверхности детали. Применяя повышенные величины тока, во избежание непровара шва, обе свариваемые поверхности наклоняют к горизонтальной плоскости под углом 45° (сварка в лодочку, рис. 6, а). При наклоне свариваемых поверхностей под углом 30° или 60° — в несимметричную лодочку.

При сварке «в угол» проще сборка, допускается большой зазор между свариваемыми деталями (до 3 мм), но сложнее техника сварки, возможны дефекты типа подрезов и наплывов, меньше производительность, так как приходится за один проход сваривать швы небольшого сечения (катет < 8 мм) и применять многослойную сварку. Сварка в лодочку более производительна, допускает большие катеты шва за один проход, но требует более тщательной сборки.

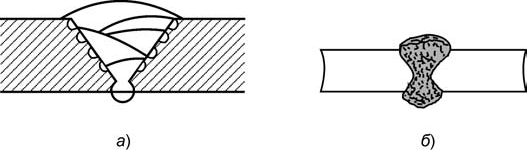

При сварке встык шва с V-образной разделкой (рис. 7, а) дугу зажигают вблизи скоса кромок и наплавляют валик металла. В зависимости от толщины листа и диаметра электрода шов выполняют за один или несколько проходов.

При многослойной сварке каждый слой тщательно очищают. Число слоев определяют, исходя из диаметра электрода. Толщина слоя равна (0,8 ÷ 1,2)dэл.

Сварку Х-образных швов (рис. 7, б) с целью уменьшения деформации производят попеременным наложением слоев с обеих сторон разделки.

Рис. 7. Сварка в стык с разделкой кромок: а — схема наложения валиков металла с V-образной разделкой кромок; б — сварка встык с двухсторонней разделкой кромок.

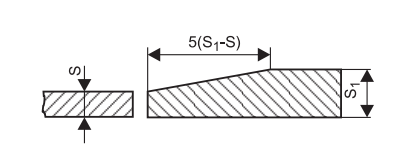

Сборка деталей при подготовке под сварку, разделка кромок металла и зазоры между деталями при сварке встык, согласно ГОСТа, показаны на рисунках в табл. 2, а также на рис. 8—11.

Таблица 2. Основные типы и размеры конструктивных элементов шва

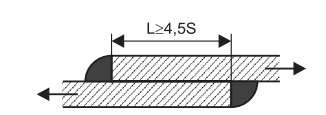

Сварка встык листов разной толщины показана на рис. 8. Соединение листов внахлестку лобовыми швами показано на рис. 9.

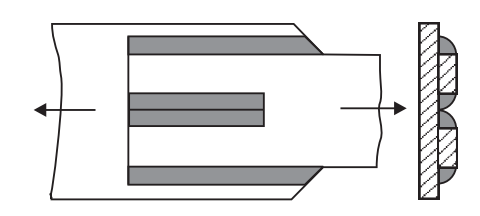

Соединение листов внахлестку фланговыми швами с усилением прорезными швами показано на рис 10.

Соединение листов встык с накладками показано на рис. 11. Накладки приварены к листам лобовыми и фланговыми швами (средняя проекция общая для обеих соединений).

Рис. 8. Разделка кромок листов разной толщины для сварки в стык

Рис. 9. Соединение листов внахлестку лобовыми швами

Рис. 10. Соединение листов внахлестку фланговыми швами, усиленными прорезными швами

Рис. 11. Соединение листов встык с одной накладкой (а) и то же, с двумя накладками (б)

Для повышения работоспособности сварных конструкций, уменьшения внутренних напряжений и деформаций большое значение имеет порядок заполнения швов. Под порядком заполнения швов понимается, как порядок заполнения разделки шва по поперечному сечению, так и последовательность сварки по длине шва.

По протяженности все швы условно можно разделить на три группы:

- короткие — до 300 мм;

- средние — 300—1000 мм;

- длинные — свыше 1000 мм.

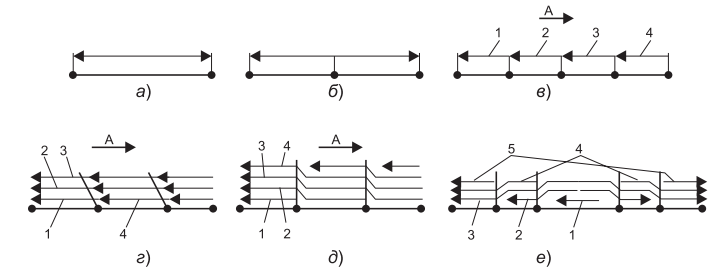

В зависимости от протяженности шва, материала, требований к точности и качеству сварных соединений сварка таких швов может выполняться различными способами (рис. 12).

Рис. 12. Схемы сварки: а — напроход; б — от середины к краям; в — обратно ступенчатым способом; г — блоками; д — каскадом; е — горкой; А — направление заполнения разделки: (стрелками указано направление сварки); 1—5 последовательность сварки в каждом слое

Короткие швы выполняют на проход — от начала шва до его конца. Швы средней длины варят от середины к концам или обратно ступенчатым методом. Швы большой длины выполняют двумя способами: от середины к краям (обратно ступенчатым способом) и вразброс.

При обратно ступенчатом методе весь шов разбивается на небольшие участки длиной по 150—200 мм, на каждом участке сварку ведут в направлении, обратном общему направлению сварки. Длина участков обычно равна от 100 до 350 мм. В зависимости от количества проходов (слоев), необходимых для выполнения проектного сечения шва, различают однопроходный (однослойный) и многопроходный (многослойный) швы.

С точки зрения производительности наиболее целесообразными являются однопроходные швы, которые обычно применяются при сварке металла небольших толщин (до 8—10 мм) с предварительной разделкой кромок.

Сварку соединений ответственных конструкций большой толщины (свыше 20—25 мм), когда появляются объемные напряжения и возрастает опасность образования трещин, выполняют с применением специальных приемов: заполнения швов «горкой» или «каскадным» методом.

При сварке «горкой» сначала в разделку кромок наплавляют первый слой небольшой длины 200—300 мм, затем второй слой, перекрывающий первый и имеющий в 2 раза большую длину. Третий слой перекрывает второй и длиннее его на 200—300 мм. Так наплавляют слои до тех пор, пока на небольшом участке над первым слоем разделка не будет заполнена. Затем от этой «горки» сварку ведут в разные стороны короткими швами тем же способом. Таким образом, зона сварки все время находится в горячем состоянии, что позволяет предупредить появление трещин. «Каскадный» метод является разновидностью горки.

При сварке горизонтальных швов на вертикальной плоскости (рис. 13, а) разделку делают лишь верхнему листу, дугу возбуждают на нижней кромке, затем постепенно переходят на скошенную верхнюю кромку.

Вертикальные швы сваривать труднее, вследствие стекания расплавленного металла вниз. Для уменьшения стекания металла работу ведут короткой дугой и в направлении снизу вверх (рис. 13, б), за исключением листов толщиной до 1,5 мм.

Сварку потолочных швов (рис. 13, в) производят очень короткой дугой, при которой происходит короткое замыкание электрода на деталь. Применяют электроды с тугоплавкой обмазкой, которая образует вокруг электродов «втулочку», содержащую направленый газовый поток, удерживающий электродный металл.

Рис. 13. Схематическое изображение работы при выполнении сварки различными швами: а — горизонтальный шов на вертикальной плоскости; б — вертикальный шов; в — потолочный шов. 1—3 — положение электрода в пространстве; 4 — покрытие электрода

Обеспечение нормативных требований по технологии и технике сварки — основное условие получения качественных сварных швов. Отклонения размеров и формы сварного шва от проектных чаще всего наблюдаются в угловых швах и связаны с нарушением режимов сварки, неправильной подготовкой кромок под сварку, неравномерной скоростью сварки, а также при несвоевременном контрольном обмере шва.

Как подготовить металл к сварке

Сварка – последний этап монтажа металлоконструкций. Процесс подготовки металла под сварку включает в себя несколько технологических операций. Сначала заготовки выкраивают из проката, придают им окончательную форму, изгибают под нужным углом. Для получения прочных соединений, однородных по структуре, во время подготовки деталей с поверхности удаляют окислы. Температура плавления оксидов обычно выше, чем у сплава. Если не снять верхнюю пленку, сложно будет сформировать ванну расплава.

Немаловажный этап подготовки – укладка заготовок будущей конструкции. Их надежно фиксируют, только затем приступают к сварке. В небольшом обзоре рассказывается об особенностях каждого из этапов подготовки деталей к работе.

Правка и очистка

Деформации, полученные при транспортировке проката, устраняют вручную с помощью молотка или кувалды. Если не получается, применяют ручной пресс: заготовку укладывают между толстыми пластинами, с усилием сжимают, стягивая пластины между собой. Важно придать поверхности первоначальную форму, иначе возникнут внутренние напряжения, сварное соединение не получится прочным.

Небольшие искривления тонких заготовок устраняют на мягкой подложке, для исправления сложных дефектов применяются:

- листоправильные станки;

- всевозможные прессы, создающие высокое давление.

Очистка – еще один этап подготовки заготовок, подразумевает удаление грязи, пыли с поверхности металла, скопившейся за время транспортировки или хранения на складе. Для удаления стойких загрязнений бывает нужна вода. Старую краску с б/у металла счищают пескоструйными аппаратами или шлифовальным инструментом, шкуркой.

Разметка

Следующий этап подготовки деталей для сварки проводится вручную или с помощью специальных устройств. Самые простые приспособления – керн, металлическая линейка и штангенциркуль. Поверхность металла предварительно грунтуют, чтобы хорошо были видны риски. При поточном производстве делают шаблоны, их накладывают, обводят.

Различают понятия «наметка» и разметка. Первая – создание предварительного контура, вторая подразумевает кернение по всему периметру, маркировку. Наметка нужна при использовании шаблонов. Его сначала обводят чертилкой, а затем контур проходят керном. При ручной разметке сразу проводят кернение.

Размечать заготовки вручную сложно и долго. Подготовка и сборка заготовок с использованием оптической или мерной резки предпочтительнее. Для разметки металла созданы разметно-маркировочные автоматы, они работают на основе оптики по заданной программе. Керн движется быстро, размеченный листовой прокат выезжает из автомата со скоростью до 10 метров в минуту.

Резка

Это обязательная процедура подготовки деталей, если сварка делается по чертежам. Для работы с металлом применяют различное оборудование:

- ручное (резак, ножницы по металлу), используется для простых геометрических форм из листового или ленточного проката;

- электроинструмент (пила, болгарка, дрель или шуруповерт с фрезой-насадкой);

- термическое (кислородный или газовый резак, дуговую сварку, плазмотрон), можно делать прямые и кривые резы.

Термическая резка состоит в расплавлении металла по заданному контуру. При поточном производстве используют полуавтоматы и автоматы.

При резке металла делают припуски для зачистки и разделки кромок. Раскрой ножницами – самый кропотливый и малопродуктивный. Сварщики чаще применяют термическую резку.

Зачистка

Технология зачистки металла перед сваркой подразумевает снятие:

- ржавчины, чтобы избежать включений в диффузном слое;

- следов смазки, масла, органика снижает качество сварки;

- заусенцы, частички металла, они могут стать причиной брака;

- загрязнения, ухудшают структуру шва;

- оксидный слой, он препятствует образованию ванны расплава.

Для зачистки используют металлические щетки, наждачную бумагу, напильник, любые абразивные инструменты. Даже незначительные включения в ванне расплава приводят к браку. Для снятия оксидов, обезжиривания цветных металлов применяют химические вещества: всевозможные растворители, спирт, кислоту. Для работы с алюминием, цветными и высоколегированными сплавами, берут новую щетку, чтобы в ней не было микрочастичек углеродистой стали. На отливках перед сваркой удаляют литейную корку, на штампованных заготовках – слой окалины.

Для зачистки используют металлические щетки, наждачную бумагу, напильник, любые абразивные инструменты

Подготовка кромок

Толстостенные заготовки без предварительной подготовки тщательно не проварить, жидкий металл будет растекаться по поверхности, не проникая в стык. Соединение получится хрупким, при небольшой нагрузке сломается. Немаловажный момент подготовки – скругление острых краев. Необходимо сглаживать высоту металла 2 –3 мм в зависимости от толщины детали.

Подрезка кромок производится вручную, механически или с использованием горелок. Холодные технологии предпочтительнее, кромка получается ровнее. Тип и угол разделки зависит от применяемых расходников, вида сварочного оборудования. Размеры кромок указаны в соответствующих ГОСТах.

Цель подготовки кромок к сварке – обеспечить доступ к корню шва. У тонкостенных заготовок толщиной до 3 мм только выравнивают торцы. С зазором до 2 мм проваривают 4 мм детали, если они толще, швы делают с двух сторон. На кромках толстостенных деталей снимают фаску или делают скос. Для односторонней сварки стыки делают в виде буквы V или U, при двухсторонней – в форме Х или К. Величина угла сопряжения от 45 до 60°. Если сваривают детали разной толщины, срезают только толстостенную заготовку. Важно правильно выбрать угол скоса, от него зависит:

- глубина проварки металла;

- величина шовного валика;

- расход электродов или наплавочной проволоки.

Подрезка кромок производится вручную, механически или с использованием горелок.

Гибка

Добиться точного угла сгиба вручную сложно. Это – механизированный этап подготовки металла. Листовой прокат пропускают через гибочные вальцы, гибочные автоматы. Холодная гибка применяется после предварительной подготовки изделий под сварку: снятия кромок, разметки, рассверливания отверстий, если они есть в чертежах или нужны для сборки конструкции.

Толстые полосы последовательно пропускают через 3-валковые или 4-валковые станки. Для придания формы профилю применяют правильно-гибочные прессы.

Сборка деталей под сварку

Подготовленные заготовки нужно зафиксировать в определенном положении. Это касается плоских и объемных конструкций. Заготовки надежно скрепляют, чтобы избежать деформации при сварке.

Величина зазора зависит от линейного расширения сплава. При сборке деталей под сварку придерживаются нескольких правил:

- к рабочей зоне должен быть максимально свободный доступ;

- сопряжения укрепляют специальными приспособлениями так, чтобы исключить сдвиг;

- все повороты, изменения положения конструкции в пространстве сводятся к минимуму;

- сборка под сварку сложных конструкций осуществляется поэтапно;

- жесткую фиксацию обеспечивают прихватки на расстоянии 30–80 см друг от друга или беглый шов;

- полужесткую или временную – струбцина, магнитные уголки, клинья, планочные гребенки, другие приспособления;

- объемные связи закрепляют болтовыми соединениями.

Прихватка – небольшой шов длиной от 50 до 100 мм, производится расходными материалами, приготовленными для работы. Если используется защитная атмосфера, прихватки тоже делаются в облаке газа. Детали при подготовке желательно соединять с противоположной основному шву стороны. Если прихватки сделаны снаружи, перед сваркой их хорошо зачищают, снимают окалину и верхний оксидный слой. Удобно использовать специальное устройство для точечной сварки, в месте контакта образуется однородный слой.

При подготовке заготовок сложной геометрической формы вместо прихваток делается беглый шов, не превышающий по глубине половины основного. Он зачищается при обработке корня основного шва.

Сборка предусматривает непроизводительные расходы, потерю времени, сил. Однако от надежности положения заготовок зависит прочность металлоконструкции.

Подготовка труб под сварку

Подготовка фрагментов проводится так, чтобы исключить осевое смещение. Для подготовки нержавеющих и толстостенных труб нужны заводские условия. Марка стали влияет на глубину разделки торцов, угол снимаемой фаски

Трубы из углеродистой и низколегированной стали обрабатывают вручную холодным способом. Последовательность операций такая же, как при работе с плоскими деталями. Для резки используют несколько вариантов:

- делают раскрой ножницами по металлу;

- используют циркулярную пилу, насадку-фрезу или болгарку;

- применяют газовый резак.

Процесс подготовки металла к сварке заключается в обработке торцов, сглаживании кромок, снятии фасок, если стенка толще 3 мм.

Для любого вида сварки металл предварительно зачищают по всей окружности. Только для специальных электродов по ржавчине допускается варить металл без зачистки.

Технологии сварки металлоконструкций

Виды сварки

Сварка металлоконструкций – технология соединения деталей из металла различной степени сложности в единое целое при помощи специального оборудования.

Она может активно применяться в промышленном масштабе на крупных производствах опытными специалистами, а также для выполнения бытовых операций сварщиками-любителями. В любом варианте, соединения металлоконструкций характеризуется определенными особенностями, которые важно понимать при работе.

Требования к сварке металлических конструкций

Процесс сварки в технологическом плане должен обеспечить выполненным соединениям требуемые геометрические параметры, размеры и высокое качество. Конструкция должна получиться прочной и долговечной, а риск ее деформации – нулевым.

Сварка металлических конструкций.

Именно поэтому технология сварки металлоконструкций должна реализовываться с учетом некоторых требований, что во многом определит качество созданных сварных швов:

- Если создаются простые соединения без применения кондуктора, а также при создании сложных швов перед включением данного инструмента важно оставить зазор между скрепляемыми деталями.

Тогда при смещении элементов шов не пострадает. Но размеры зазора должны соответствовать допустимой норме, иначе система не будет прочна и долговечна. - При выполнении сварки ответственных металлоконструкций сварщики проверяют строгое соответствие установленной детали своему местоположению, согласно карте.

При поступлении заготовки на стапель стоит подготовить каждую из них к завершающему этапу. - Все детали должны строго соответствовать по виду и размеру, указанным в проекте частям будущей конструкции.

Это позволит сохранить функциональные возможности изделия. - Корневые слои шва при ручном методе выполнения дуговой сварки важно накладывать электродами с диаметром, не превышающим 3-4 мм.

- Металлоконструкции при укреплении потребуется располагать так, дабы можно было накладывать швы преимущественно в нижнем положении.

Это необходимо для обеспечения сварщика безопасными условиями работы. - Важно взять под строгий контроль углы металлоконструкции, для чего стоит воспользоваться специальными инструментами и кондуктором.

Все углы между плоскостями должны быть прямыми, если это предусмотрено проектом. Иначе произойдет перекос деталей, что повлечет за собой нарушение целостности механизма, потере им своей функциональности. - Готовая конструкция должна иметь минимальные усадочные напряжения и деформации, для чего сварные работы нужно осуществлять в стабильном режиме с отклонениями от заданных значений величины тока и напряжения на дуге не более ±5 %.

Описанные рекомендации важно учитывать уже на этапе сборки деталей в целостную конструкцию, а не только перед непосредственным выполнением сварочных работ. Особенно, если выбран автоматический режим, при котором не выйдет откорректировать допущенные ошибки.

В целом же, именно этот вид сварных работ и считается наиболее приемлемым, так как при автоматизировании сварных процессов влияние человеческого фактора на качество выполненных швов сводится к нулю.

На заметку! Если при испытании образца на статическое растяжение предел прочности изготовленного шва оказался меньшим, чем предел прочности основного металла, то изделие браковано.

Также важно заварить технологическую пробу в условиях, которые полностью совпадают с условиями сварки конструкций на месте производства.

Если работать сварочным аппаратом придется при низкой температуре воздуха, стоит сварить стыковые образцы перед началом операций при отрицательном температурном режиме, предусмотренном технологическим процессом. Это позволит в дальнейшем провести их механические испытания.

Если нужно выполнить сварные работы с особо ответственными металлоконструкциями из новых марок сталей или с применением новых сварных расходников, мастеру потребуется изготовить контрольные образцы в таком же пространственном положении и с теми же материалами, оборудованием, что и при сварке монтируемых конструкций.

Это позволит сварщику оценить ситуацию со всех сторон перед началом работы и не допустить ошибок в процессе ее выполнения.

На заметку! Качество созданных соединений металлоконструкций во многом зависит не только от мастерства сварщика, но и от качества сварочного аппарата, примененного в работе. Лучше остановить свой выбор на модели известного бренда, качество которого проверено временем.

Классическая технология сварки конструкций из металла

Сварка – уникальный способ получения неразъемных металлических соединений, открывающих человеку широкие возможности по снижению трудоемкости создания и установки металлоконструкций.

Она позволяет использовать рациональные типы сечений в металлоконструкциях, что приводит к снижению показателей металлоемкости в несколько раз, по сравнению с применением иных технологий.

Сегодня сварные работы выполняются с помощью разных методов, но все они создавались на основе знаний о классической технологии. Она проста и может реализовываться, как для бытовых целей, так и в промышленных масштабах.

Углы сварки металлоконструкций.

Если изготавливать сварочные металлоконструкции по классической технологии, потребуется применить следующие источники энергии:

Оба варианта предполагают три метода выполнения сварных швов:

Не подразумевает человеческое вмешательство в процесс выполнения сварных работ. Сварочный аппарат настраивается на актуальный режим функционирования с учетом конкретного вида выполняемой операции единственный раз перед началом работы.

Поэтому важно понимать основную цель приобретения сварного оборудования при выборе в магазине. Используя автоматический режим, можно применять контактную и электрошлаковую сварку.

При использовании данного метода сварные швы формируются вручную, а электроды подаются в автоматическом режиме. Такое положение дел позволяет повысить производительность работы без ущерба для качества создаваемых металлоизделий.

При полуавтоматической сварке можно применить газовый флюс, неплавкие электроды, сварочную проволоку.

Все действия методом ручной дуговой сварки осуществляются сварщиком без применения автоматизированного оборудования: от контроля подачи электрода до формирования самого соединения.

Зачастую при ручном режиме применяют обыкновенную сварку под флюсом, электродуговую сварку или пайку газосварочным устройством. Данный метод рационально использовать в бытовых целях, а не на крупном производстве, потому что он чрезмерно затратный и характеризуется низкой производительностью.

На заметку! Полуавтоматический метод дуговой сварки металлических конструкций наиболее востребован на отечественном рынке. Он активно применяется в строительстве при монтаже железобетонных строений, в машиностроении при конструировании автомобилей, а также в быту.

Инновационные сварочные технологии

Со временем классический метод выполнения сварных работ совершенствовался, опытные специалисты разрабатывали инновационные способы соединения металлических деталей в единую конструкцию: сварка с применением лазерных установок, ультразвука, теплового эффекта и т. п.

Подобные новаторские идеи могут помочь сварщику в работе, облегчив выполнение некоторых задач и ускорив весь процесс сборки металлоконструкций в целом. По этой причине и сегодня в этой области не прекращаются научные разработки и исследования.

Способы сварки металлоконструкций.

Также применение инновационных технологий выполнения сварных работ позволяет сварщику получить ряд преимуществ:

- снизить показатели коробления металла;

- повысить скорость выполнения работы;

- сократить расходы зачистку сварного шва;

- снизить траты на закупку расходных материалов;

- выполнять соединения тонколистового металла.

Особенно интересны, с точки зрения продуктивности, качества полученных швов и экономичности, следующие технологии сварки:

- Электронно-лучевая сварка применяется при работе с глубокими соединениями – до 20 см, но только при условии определенного соотношения ширины шва и глубины погружения инструмента – 20:1.

Процесс формирования шва осуществляется в вакууме, поэтому использовать такую технологию в быту практически невозможно. Она применяется в сфере узкопрофильных производств. - Термитная сварка подразумевает нанесение особой смеси на контуры соединения деталей в процессе горения.

Технологию применяют для ответственных конструкций из металла в готовом виде, когда с помощью наплавки металла надо устранить имеющийся дефект в виде трещины или скола. - Плазменная сварка подразумевает применение ионизированного газа, проходящего сквозь электроды с высокими сварочно-техническими характеристиками и выполняющего функцию дуги.

Технология имеет более широкие возможности применения по сравнению с электронным типом, так как позволяет выполнить сварщику резку и сварку металлической конструкции с любой шириной металла. - Орбитальная аргонодуговая сварка с помощью вольфрамового электрода применяется для работы со сложными деталями из металла.

Например, для неповоротных стыков труб с диаметром 20-1440 мм. В процессе работы активирующий флюс наносится 1 г/м шва. Это позволяет решить ряд важных технологических задач: уменьшить объем и вес сварной ванны за счет ведения операций пониженным током; благодаря давлению дуги на жидкий металл шов получается качественным в любом пространственном положении; сварку можно автоматизировать без разделки кромки. - Щадящие технологии сварки в смесях защитных газов Ar+CO2 и Ar+O2+CO2.

При использовании такого метода выполнения сварочных работ можно получить более качественные соединения при сравнении со сваркой в СО2. При этом актуальный объем расходных материалов сократиться на 20 % за счет резкого снижения набрызгивания электродного материала, а переход к свариваемым частям металлоконструкции станет плавным.

На заметку! Каждая из них имеет ряд недостатков, отличается своеобразными особенностями и принципами осуществления, которыми важно овладеть до начала применения на практике.

Современная наука многогранна и непредсказуема.

Она предоставляет человеку возможности применить на практике достоинства нано-технологий, поэтому ближайшее будущее сварочных операций представляется связанным с совершенствованием схем компьютерного управления сваркой, а также применением новых сварных материалов.

Если соблюдать все требования к сварке металлоконструкций, можно получить высококачественные швы: долговечные, прочные и стойкие к воздействию. Использовать при этом можно как классический вид сварки, так и новые технологии.

Несмотря на то, что они в большей степени касаются профессионального уровня сварки, но при желании развивать свои навыки в этой сфере, ознакомиться с такой информацией будет не лишним и для новичка в подобных вопросах.

Как научиться варить инвертором с нуля?

В частном доме, на даче или в гараже довольно часто появляется необходимость в соединении различных металлических деталей и создании из них конструкций. Каждый раз обращаться к профессионалам за помощью в подобной ситуации не имеет смысла, ведь сварочный автомат можно приобрести самостоятельно.

В магазинах доступен широкий выбор разнообразных устройств в различных ценовых категориях, так что сварка инвертором для начинающих – лучшее, что может предложить рынок.

Азы электросварки

Инверторные аппараты отличаются достаточно высокой экономичностью и простотой работы. Основная нагрузка для функционирования подобного оборудования ложится на электросеть.

Он обладает накопительными конденсаторами, позволяющими аккумулировать электроэнергию и обеспечить бесперебойный процесс сварки и мягкий розжиг дуги.

В отличие от старых приборов, обеспечивающих максимальный толчок электроэнергии для работы, в следствие чего могут повыбивать пробки, инвертор позволяет спокойно работать от бытовой электросети.

Пороки сварных швов.

Чтобы разобраться с тем, как варить инверторной сваркой, необходимо разобраться с азами ее работы.

В подобных аппаратах ручной сварки дуга формируется в результате контакта электрода с изделием. Под воздействием температуры происходит расплавление металла и электрода. Расплавленная часть стержня и изделия формируют ванну.

Обмазка стержня также расплавляется частично, переходя в газообразное состояние и закрывая сварочную ванну от доступа кислорода. Это позволяет защитить изделие от окисления.

Каждый электрод в зависимости от своего диаметра рассчитан на определённую силу тока. Если ее уменьшить ниже положенного значения, тогда шов не получится. Увеличение данного параметра позволит сформировать шов, однако стержень будет сгорать слишком быстро.

По окончании сварочных работ обмазка остывает, превращаясь в шлак. Он покрывает соединение металлических деталей с наружной стороны. Путем постукивания шва молотком удается достаточно легко избавиться от шлака.

Также есть простые правила сварки. Чтобы дуга не гасла во время работы, сварщику следует выдерживать постоянное расстояние между стержнем и изделием.

Сделать это не так и просто из-за расплавления электрода, поэтому он должен с постоянной скоростью подаваться в зону сварки. Кроме того необходимо стараться вести электрод ровно вдоль соединения, чтобы получить шов максимального качества.

Способы сварки

На данный момент существует множество методов, используемых для сварки. Их разделяют по различным критериям. Данная информация будет полезна для новичка, поэтому с ней обязательно следует ознакомиться.

В зависимости от нагрева кромки изделия могут полностью расплавляться или же находиться в пластическом состоянии. Первый способ требует также прикладывать к соединяемым деталям определенные усилия – сварка давлением.

Во втором – соединение формируется в результате образования сварочной ванны, в которой находится расплавленный металл и электрод.

Существуют и другие способы сварки, при которых изделие не нагревается вовсе – холодная сварки, или не доводятся до пластического состояния – соединение с помощью ультразвука.

Способы и разновидности сварки.

Ниже перечислены остальные виды сварки:

- Кузнечная.

В данном методе концы соединяемых изделий нагреваются в горне, а затем проковываются. Подобный способ является одним из самых древних и в настоящее время практически не применяется. - Газопрессовая.

Кромки изделий нагреваются ацетиленокислородным племенем по всей плоскости и доводятся до пластического состояния, после чего подвергаются сжатию. Подобный метод отличается высокой эффективностью и производительностью. Используется в строительстве газопроводов, железной дороги, машиностроении. - Контактная.

Детали включаются в электрическую цепь сварочного оборудования и через них пропускают ток. В месте контакта деталей происходит короткое замыкание, в результате которого в месте соединения выделяется большое количество теплоты. Ее достаточно, чтобы расплавить и соединить металл. - Стыковая, точечная и шовная – разновидности контактного метода скрепления изделия.

- Роликовая.

Используется в соединении листовых конструкций, требующих качественных и надежных швов. - Термитная.

Металл скрепляется в результате сжигания термита – смеси из порошка железной окалины и чистого алюминия. - Атомно-водная.

Кромки изделия расплавляются по действием дуги, горящей между двумя вольфрамовыми электродами. Электроды подсоединяются в специальные держатели, по которым подается водород. В результате дуга и жидкий металл сварочной ванны защищены водородом от вредного воздействия таких атмосферных газов, как кислород и азот. - Газовая.

Суть способа заключается в применении пламени для нагрева и плавления деталей. Пламя получается в результате сжигания горючего газа в атмосфере кислорода. Газокислородную смесь получают с помощью специальных горелок.

Под действием дуги атомно-водородного вида сварки молекулы водорода расщепляются на атомы, а затем при контакте с холодным металлом соединяются обратно. В результате такого процесса выделяется большое количество теплоты. Метод применяется для сварки металлов небольшой толщины, меди и сплавов на ее основе.

Метод газовой сварки относится к сварке плавлением. Зазоры между изделиями заполняются с помощью присадочной проволоки. Этот способ широко используется в различных областях человеческой жизнедеятельности. Наиболее часто встречается при соединении тонкостенных изделий, цветных металлов, чугуна.

При работе с инверторным аппаратом немаловажное значение имеет полярность электродов. В зависимости от схемы меняется интенсивность нагрева детали, что позволяет создавать различные условия сваривания.

Пошаговая инструкция по сварке инвертором

В первую очередь для сварки необходимо иметь защитные элементы:

- перчатки из грубой ткани;

- сварочная маска со специальным фильтром защищающая глаза;

- грубая куртка и брюки из материала, который не загорается от искр, появляющиеся в процессе сварочных работ;

- закрытая обувь на толстой подошве.

Прежде чем начать варить сварочным инвертором необходимо соблюсти необходимые мероприятия, направленные на создание безопасных условий труда.

Правильная подготовка рабочего места заключается в:

- обеспечении на столе необходимого свободного места, следует убрать все лишние предметы, но которые могут попасть брызги;

- создании качественного освещения;

- выполнять сварочные работы необходимо стоя на деревянном настиле, защищающем от поражения током.

Затем настраивается ток в зависимости от толщины деталей и выбираются электроды. Последние необходимо подготовить. Если они только были куплены в торговой сети и их качество не вызывает никаких сомнений, то это действие можно пропустить.

Если же стержни долгое время находились в неотапливаемом сыром помещении, то их нужно высушить в течение двух-трех часов при температуре 2000 градусов. В этих целях можно воспользоваться старым духовым шкафом или специальным оборудованием, если таковое имеется.

После подготовки электродов к изделию подключается клемма массы.

Чтобы получить качественное и надежное соединение метал должен быть подготовлен:

- с кромок изделия полностью удаляется ржавчина;

- с помощью растворителей выполняется очистка от различных загрязнений;

- на последнем этапе кромки проверяются на чистоту, наличие жира, лакокрасочных и других загрязнений недопустимо.

Далее нужно подключить сварочный инвертор. Тренировки лучше проводить на толстом металлическом листе, формируя шов в виде валика. Первое соединение выполняйте на металле, горизонтально лежащем на столе. На нем проведите прямую линию мелом, по которой будет идти шов.

Электрическая схема инвертора.

В процессе тренируясь на таком объекте можно существенно повысить технику сварки.

Процесс сварки начинается с розжига дуги.

Существуют два способа выполнения данного действия:

- чирканье о металл;

- постукивание по металлу.

Выбор метода зависит от предпочтений человека, главное при разжигании не оставлять следов сварки вне зоны соединения.

После зажигания дуги от контакта с металлом зажигается дуга, сварщик отводит электрод от поверхности детали на небольшое расстояние, соответствующие длине дуги и начинает сварку.

В результате в месте соединения двух металлических деталей формируется сварочный шов. Он будет покрыт окалиной – накипью на поверхности. Ее необходимо удалить. Сделать это очень просто путем постукивания небольшим молоточком по шву.

Прямая и обратная полярность

Расплавление металла для сварки происходит под воздействием дуги. Она, как уже отмечалось выше, формируется между поверхностью изделия и электродом, так как они подключены к противоположным клеммам устройства.

Существует два основных варианта выполнения сварки, отличающиеся друг от друга порядком подключения и называемых прямой и обратной полярностью.

В первом случае стержень подключается к минусу, а деталь к плюсу. В таком случае в метал происходит повышенное поступление тепла. В результате формируется глубокая и узкая зона расплавления.

Прямая и обратная полярность.

При обратной полярности электрод подключается к плюсу, а изделие к минусу. В таком случае зона расплавления широкая и неглубокая.

Выбор полярности полностью определяется изделием, с которым предстоит работать. Сварка может выполняться на двух типах полярности. Во время выбора следует принимать во внимание тот момент, что большему нагреву подвержен элемент, подсоединенный к плюсу.

Например, варить изделия из тонкого металла трудно ввиду возможного перегрева и прожигания. В таком случае деталь подключается к минусу. Токи также выбирают в соответствии с диаметром электрода и толщиной металла. Эти данные берут из специальной таблицы.

Влияние скорости подачи электродов

Скорость подачи электродов для сварки должна обеспечивать необходимое количество подаваемого расплавленного материала. Его недостаточное количество может привести к подрезу. Данный фактор очень важен как в прямой так и в обратной полярности при сварке.

Во время электродуговой сварки из-за быстрого перемещения стержня вдоль соединения, мощности дуги может не хватить, чтобы прогреть металл. В результате формируется неглубокий шов, лежащий сверху металла. Кромки при этом остаются не проплавленными.

Медленное продвижение электрода приводит к перегреву. В таком случае возможно прожигание поверхности и деформация тонкого металла.

Современные сварочные аппараты обладают широким спектром разнообразных функций и возможностей. Тем не менее на данный момент до сих пор большая часть качественно выполненной работы определяется именно мастерством человека.

Влияние силы тока

Таблица выбора сварочного тока.

Осваивая основы сварки инвертором, важно понимать, какую силу тока необходимо устанавливать в каждой отдельной ситуации. Правильно настроенный инверторный сварочный аппарат – залог успеха.

Данные о величине тока берутся из таблицы, также в ней приводится и размер электродов. Однако эти значения однако величины тока не точные, они составляют плюс-минус несколько десятков ампер.

Особенности сварки тонкого металла

В бытовых задачах чаще всего сталкиваются с необходимостью соединения тонкого металла. В данном случае необходимо вспомнить основы сварки инвертором для начинающих, а именно о важности подключения изделия к правильному полюсу. Тонкие детали подсоединяются к «минусу» сварочного аппарата.

Чтобы научиться правильно варить и получать красивые швы, необходимо потренироваться.

Вот несколько полезных советов, которые могут в повышении мастерства:

- начинайте варить, используя минимальный ток;

- формируйте шов углом вперед;

- используйте обратную полярность;

- закрепите деталь, чтобы уменьшить ее деформацию во время сварки.

Частые ошибки новичков

Схема дуговой сварки.

Начинающим сварщикам свойственно совершать ошибки, связанные с незнанием азов, касающихся использования сварочного оборудования. Например, новички могут не знать, как правильно выбрать полярность сварки инвертором, что приведет к некачественному формированию соединения или даже к прожигу детали.

Можно выделить следующие основные ошибки:

- пренебрежение техникой безопасности;

- неправильный выбор сварочного автомата;

- применение некачественных или неподготовленных электродов;

- работа без пробных швов.

Для новичков стоит отдельно отметить одну особенность, если варить сваркой Ресанта. Это оборудование очень популярно, однако оно имеет короткие кабели подключения, что может создавать неудобства в работе.

Подведем итоги

Научившись работать со сварочным оборудованием, станет возможно решение многих бытовых задач, часто возникающих в работе на даче или в гараже. Новичкам следует особое внимание обращать на полярность сварки инвертором деталей различной толщины.

Поняв, как правильно настраивать оборудование и выбирать электрод удастся получать качественные швы на любом изделии. Обязательно обращайте внимание на прямую и обратную полярность подключения сварочного инвертора.

При сваривании толстых деталей используется прямая полярность при сварке инвертором, а для тонких – обратная.

Читайте также: