Сборка под сварку обечаек

Обновлено: 17.05.2024

Перед сваркой обечайки с днищем необходимо сделать сварку продольного шва обечайки. Расточить обечайку и днище на 3 мм как показано на рисунке 15 данную расточку необходимо сделать сразу же после резанья по разметке места скоса показаны на рисунке 16.

Рисунок 15 . Схема сборки расточеных обечайки и днищ:1 сварочная головка; 2 сварочный шов; 3 кромка.

Рисунок 16 . Разметка расточки обечайки и днищ

Необходимо сделать поперечный шов на обечайки для этого необходимо стянуть обечайку (рис.17).

Рисунок 17 .Стяжка для сборки продольного стыка обечайки

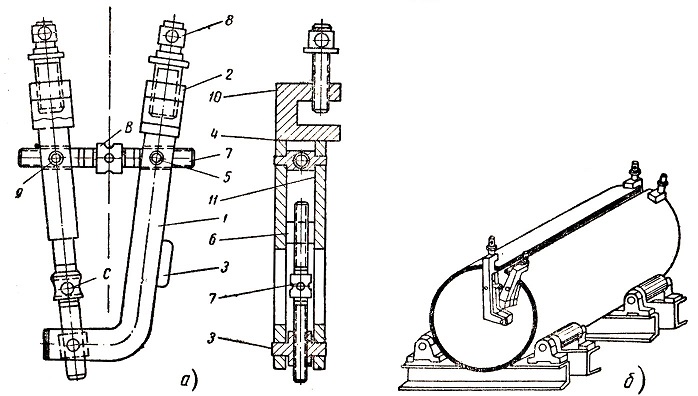

На рис. 18 показано зажимное устройство для сварки прямолинейных швов обечаек и листов, состоящее из основания 1, двух стоек 2, поворотной консоли 4, прижимной балки 5 с пневмошланговыми прижимами 7. На консоли размещена медная формирующая подкладка 8. Между основанием 1 и стойками 2 вставлены сменные стойки 9, что позволяет использовать устройство для сварки обечаек различного диаметра. Перед сваркой консоль поворачивают на оси 10, надевают обечайку, затем консоль с обечайкой подводят под прижимную балку и закрепляют свободным концом на кронштейне 3, после чего прижимают кромки обечайки к подкладке и производится сварка (пуск сжатого воздуха в шланги осуществляется пневмораспределителем 6). Сварочный трактор перемещается по направляющим, параллельным оси подкладки.

Рисунок 18 . Зажимное устройство с медной формирующей подкладкой для сварки продольных швов обечайки.

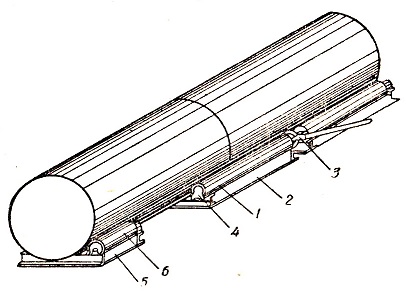

На рис. 19 показан стенд для сварки кольцевых швов цистерны. Копирный диск 7имеет две беговые дорожки: наружную, по которой катится ведущий ролик приводного механизма 4, и внутреннюю — для опорного холостого ролика 6. Крайние положения копирного 7 ролика ограничиваются холостыми роликами 5. Наружная беговая дорожка копирного диска 7представляет собой круг, как у изделия. Сосуд, предварительно собранный на прихватках, подается на станок и закрепляется в плавающей скобе 3зажимным центрирующим приспособлением 2, жестко связанным с копирным диском. Вес изделия уравновешивается противовесом 1 с помощью подвижных рычагов 8. Наличие двух сварочных головок позволяет одновременно выполнять сварку двух кольцевых швов.

Рисунок 19 . Установка для сварки прямолинейных, кольцевых швов.

3.7 Источник питания

В данной технологии несколько постов:

1. Пост сварки прямолинейного шва с подкладкой

2. Пост сварки круглых швов

3. Пост прихватки

4. Пост сварки в контролируемой атмосфере(выбран).

Следовательно, необходимо выбрать для 3-х позиций источники питания, подходящие для осуществления всех необходимых требований сварки титана и особенностей поста для сварки.

1. Пост сварки прямолинейных швов с медной подкладкой: На данном посту работает одна сварочная головка, следовательно, необходимо использовать однопостовой источник питания. Так же необходимо учесть особенности режима сварки.

Ориентировочные режимы автоматической аргонодуговой сварки титана для толщены 6 мм:

- Число проходов 1

Постоянный ток прямой полярности.

Следуя вышеперечисленным требованиям к ИП для данной позиции целесообразно выбрать наиболее доступный однопостовой выпрямитель с жесткой ВАХ: ВДГ – 630[2];

Для данной позиции необходимо два универсальных сварочных выпрямителя: ВДУ-630[2];

Так же необходим выпрямитель ВДУ-630[2].

Контроль качества

4.1 Виды контроля качества

Применяют следующие виды контроля качества сварных соединений:

- внешний осмотр и измерение;

- испытания на стойкость против межкристаллической коррозии;

- другие методы (магнитография, цветная дефектоскопия, акустическая эмиссия).

4.2 Внешний осмотр и измерение.

Визуальному и измерительному контролю подлежат все сварные соединения сосудов и их элементов с целью выявления в них следующих дефектов:

- трещин всех видов и направлений;

- свищей и пористости наружной поверхности шва;

- наплывов, прожогов, незаплавленных кратеров;

- смещения и совместного увода кромок свариваемых элементов свыше норм, предусмотренных настоящими Правилами;

- непрямолинейность соединяемых элементов;

- несоответствие формы и размеров швов требованиям технической документации.

Перед визуальным осмотром поверхность сварного шва и прилегающие к нему участки основного металла шириной не менее 20мм в обе стороны от шва должны быть зачищены от шлака и других загрязнений, при электрошлаковой сварке это расстояние должно быть не менее 100 мм.

Осмотр и измерения сварных соединений должны производиться с наружной и внутренней сторон по всей протяженности швов. В случае невозможности осмотра и измерения сварного соединения с двух сторон его контроль должен производиться в порядке, предусмотренном автором проекта.

4.3 Радиографический и ультразвуковой контроль.

Ультразвуковая дефектоскопия и радиографический контроль производятся с целью выявления в сварных соединениях внутренних дефектов (трещин, непроваров, пор, шлаковых включений и др.).

Метод контроля (ультразвуковая дефектоскопия, радиографический контроль, оба метода в сочетании) выбирается исходя из возможности обеспечения более полного и точного выявления недопустимых дефектов с учетом особенностей физических свойств металла.

4.4 Гидравлические испытания.

Гидравлическому испытанию подлежат все сосуды после их изготовления.

Сосуды, изготовление которых заканчивается на месте установки, транспортируемые на место монтажа частями, подвергаются гидравлическому испытанию на месте монтажа.

Сосуды, имеющие защитное покрытие или изоляцию, подвергаются гидравлическому испытанию до наложения покрытия или изоляции.

Сосуды, имеющие наружный кожух, подвергаются гидравлическому испытанию до установки кожуха.

Допускается эмалированные сосуды подвергать гидравлическому испытанию рабочим давлением после эмалирования.

Гидравлическое испытание сосудов должно проводиться пробным давлением.

Для гидравлического испытания сосудов должна применяться вода с температурой не ниже 5 °С и не выше 40 °С, если в технических условиях не указано конкретное значение температуры.

Разность температур стенки сосуда и окружающего воздуха во время испытаний не должна вызывать конденсации влаги на поверхности стенок сосуда.

По согласованию с разработчиком проекта сосуда вместо воды может быть использована другая жидкость.

Давление в испытываемом сосуде следует повышать плавно.

Давление при испытании должно контролироваться двумя манометрами. Оба манометра выбираются одного типа, предела измерения, одинаковых классов точности, цены деления.

После выдержки под пробным давлением давление снижается до расчетного, при котором производят осмотр наружной поверхности сосуда, всех его разъемных и сварных соединений.

Обстукивание стенок корпуса, сварных и разъемных соединений сосуда во время испытаний не допускается.

Сосуд считается выдержавшим гидравлическое испытание, если не обнаружено:

- течи, трещин, слезок, потения в сварных соединениях и на основном металле;

- течи в разъемных соединениях;

- видимых остаточных деформаций, падения давления по манометру.

Сосуд и его элементы, в которых при испытании выявлены дефекты, после их устранения подвергаются повторным гидравлическим испытаниям пробным давлением.

Гидравлическое испытание допускается заменять пневматическим при условии контроля этого испытания методом акустической эмиссии или другим, согласованным с Госгортехнадзором России методом. Все данные по контролю качества взяты из РД 34.15.132-96.

Выбор режимов сварки

Пост № 1 и № 2 использует автоматическую аргона-дуговую сварку титана для сварки толщины порядка 6 мм в один проход. Режимы сварки такой толщины в один проход в таблице 5 [4].

Режим для поста №1 и №2

| Металл, мм | Число проходов | Iсв, А | Uд, В | Vсв, м/ч | Расход газа горелка л/мин | Расход газа насадка л/мин |

| 6 | 1 | 180-210 | 10-12 | 10-15 | 14-16 | 16-20 |

Пост №3 и №4 использует ручную аргона-дуговую сварку титана для сварки толщины порядка 6 мм. Режимы сварки такой толщины в таблице 6 [4].

Режим для поста №3 и №4

| Металл, мм | Число проходов | Iсв, А | Uд, В | Расход аргона л/мин | Vсв для одного прохода м/ч |

| 6 | 4-3 | 130-160 | 11-15 | 12-16 | 12-15 |

Следовательно, из данных режимов мы можем рассчитать время, затраченное на сварку и количество аргона на изготовление одного сосуда.

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций.

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰).

Поперечные профили набережных и береговой полосы: На городских территориях берегоукрепление проектируют с учетом технических и экономических требований, но особое значение придают эстетическим.

© cyberpedia.su 2017-2020 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!

Приспособления для сборки металлоконструкций. Сборка обечаек.

Использование приспособлений для сборки является обязательным, так как ими обеспечивается правильное расположение собираемых частей.

Применение приспособлений создает тщательность пригонки свариваемых деталей, а также равномерность накладываемых швов.

Сварка продольного и радиального швов без приспособлений практически невозможна. Например, наложение радиального шва связано с поворачиванием свариваемых деталей, осуществляемым с помощью поворотных роликов. Приспособления необходимы для создания жесткого закрепления, что предупреждает коробление при сварке.

Классификация сборочно-сварочных приспособлений.

Классификация приспособлений по назначению предусматривает два основных вида приспособлений:

По степени подвижности приспособления разделяются на:

По роду привода — на приспособления:

а) ручного действия;

б) с машинным приводом.

Переносные сборочные приспособления для сварки.

К переносным приспособлениям ручного действия относятся приспособления, применяемые при сборке сопрягающих продольных и поперечных швов деталей.

Такими простейшими приспособлениями для соединения кромок продольных швов служат стяжные кольца, которые применяют для получения плотного прилегания перед сваркой, и домкраты, применяемые для смещения кромок при пригонке.

Струбцина для стыковки обечаек.

Кольца и домкраты можно заменить приспособлением специального типа. Таким приспособлением является струбцина (рис. 1, а) для стыковки кромок обечаек, которая вполне пригодна также для стыковки толстостенных обечаек. При помощи струбцины можно получить необходимую плотность прилегания кромок при сварке. Струбцинка дает возможность соединения кромок при сборке обечаек диаметром 1000 мм при толщине стенок 20 мм.

Рис. 1. Струбцина (а) и ее применение (б) для стыковки кромок и обечаек:

1 — коленчатая планка; 2 — скоба; 3 — накладка; 4 — планка; 5 — шарнирная гайка; 7 — стяжной винт; 8 — нажимной винт; 9 — шарнирная гайка; 10 — скоба; 11 — планка.

Чтобы соединить кромки обечайки, необходимо иметь две струбцины.

Струбцины устанавливаются с двух противоположных торцевых сторон обечайки (рис. 2, б) и крепятся нажимными винтами.

Выравнивание кромок относительно друг друга производится винтом С, а регулирование и фиксация просвета между кромками производится винтом В.

При сборке обечаек значительных размеров применяют систему стяжных планок и прокладок, построенную по принципу регулирования клиновых соединений.

Сборочно-сварочные приспособления.

Сборочно-сварочные приспособления относятся к числу стационарных приспособлений ручного действия или с машинным приводом. Они применяются для сборки и сварки обечаек котлов и аппаратуры.

К таким приспособлениям можно отнести роликовый стенд, поворотные и наклонные столы.

Роликовый стенд для сварки.

Роликовый стенд (рис. 2) предназначен для сборки в стык, центрирования и сварки продольного и радиального швов.

Применение стенда обеспечивает вращение обечаек в процессе сборки и сварки, и благодаря этому создается возможность при повороте на 180° производит вырубку и сварку контрольного шва в нижнем положении. Его можно применить при установке и сборке внутренней части аппарата.

Рис. 2. Роликовый стенд с ручным приводом:

1 — приводной ролик; 2 — рама приводного ролика; 3 – трещотка; 4 — подшипник; 5 — рама опорных роликов; 6 — опорный ролик.

Пригонка листов при сборке.

Правильные расчеты разверток при разметке листов для цилиндрических и конических звеньев, тщательная правка и гибка их гарантируют правильное соединение звеньев.

При обжатии шва необходимо обжимаемый участок заклепочного шва с противоположной стороны поддерживать металлической плиткой. Плитка должна иметь кривизну, соответствующую кривизне шва. Для поддержки плитки применяют рычаги или домкраты. Пригонка днищ осуществляется обточкой бортов днищ на лобовых или карусельных станках. Соединение днищ с корпусом котла или с поясом резервуара осуществляется электросваркой стыковым швом. В этом случае кромки котла или пояса и днища обрабатывают под стыковой сварной шов.

При обжатии швов с местным нагревом вблизи расположенные от места нагрева болты несколько ослабляются для свободного расширения металла и устранения в нем внутренних напряжений. Чем равномернее нагрев, чем меньше изменений формы и чем равномернее остывание нагретого участка, тем меньше причин для возникновения внутренних напряжений. Если эти условия не будут соблюдены, внутренние напряжения в металле могут возникнуть и изменить первоначальные его свойства в худшую сторону.

При сборке котельных конструкций нашел широкое применение блочный метод сборки, как наиболее производительный. Сущность этого метода состоит в сборке отдельных узлов агрегата, например, парового котла, в блоки на сборочной площадке. Затем готовые блоки поднимаются к месту установки. Таким образом, отпадают операции по подъему отдельных деталей и сборке их непосредственно на агрегате; вся работа осуществляется внизу, что значительно повышает качество сборки и производительность труда.

Обечайки: определение, технология и особенности сварки

Обечайка – это, своего рода, заготовка для создания конических или же цилиндрических конструкций. Она изготавливается из листового металла и затем, с помощью сварки, соединяется противоположными краями, образуя резервуар, трубу или обод без торцов.

Выбор способа сварки

Одной из важных задач является выбор способа сварки обечаек. Однако для начала следует определить наиболее подходящую марку стали для сварки. Многолетние исследования в области сварки позволили определить марку – это сталь 09X18H10T. Эта сталь превосходно подходит для сварки, а кроме того, дает возможность выбирать из множества видов сварки.

И, пожалуй, лучшим способом сварки является электронно-лучевой метод сварки (сварка методом ЭЛС).

Электронно-лучевая сварка имеет следующие преимущества перед другими методами сварки:

- применение этой сварки обеспечивает качественный шов;

- высокую надежность соединения с помощью подобной сварки;

- любой дефект, возникший во время проведения этого метода сварки, может быть устранен;

- весь процесс сварки может быть механизирован.

Отличия электронно-лучевой сварки от других методов сварки заключаются в:

- использовании более мощного источника тепла для сварки;

- отсутствии во время сварки сферы защитных газов (газов, которыми окружена зона сварки).

Сварка с использованием электронно-лучевого метода сварки должна проводиться на сертифицированном оборудовании для сварки. Необходимо перед выполнением работ по сварке проверить его полную работоспособность и безопасность. Что касается выбора параметров режимов сварки обечаек, то они должны иметь следующие показатели:

- мощность тока сварки – порядка 30 кВт;

- сила тока сварки – 100 мА;

- ускоряющее напряжение тока сварки – 60 кВ;

- скорость сварки – не более 15 м/ч.

Наконец, такой параметр как круговая развертка луча при сварке должен быть равен диаметру в 2 мм!

При наличии указанных параметров электронно-лучевой сварки и соблюдении прочих требований сварки можно смело гарантировать высокое качество сварки.

Технология плавления

При сварке электронно-лучевым методом наблюдается проплавление металла объекта сварки в конусовидной форме. Определенные технологические особенности данного вида сварки приводят к проявлению еще одного преимущества. В ходе ЭЛС-сварки отмечается быстрое отведение тепла из зоны сварки. Присовокупив к этому фактору сравнительно малое количество тепла для проведения сварки, получаем значительно меньшую деформацию объектов сварки в сравнении с такими методами как дуговая сварка.

Выбор сварочных материалов

Для проведения сварки обечаек, необходимо, помимо выбора метода сварки, выбрать и материалы для сварки. В частности, присадочную проволоку.

Сварка продольных швов листового металла для обечаек должна производиться с применением проволоки, диаметр которой 3-5 миллиметров.

К примеру, для сварки корпуса теплообменного аппарата, лучше всего использовать присадочную проволоку с маркировкой Св 04Х19Н11М3.

Сборка кольцевых швов

Для максимальной механизации процесса сварки, для повышения скорости сварки и общей производительности, используются установки для сборки кольцевых швов обечаек.

Подобная установка по кольцевым стыкам собирает обечайки для сварки. Представляет она собой тележку, оснащенную скобой. Данная тележка может перемещать по рельсам между обечайками, предназначенными для дальнейшей сборки и сварки.

Контроль дефектов

Учитывая тот факт, что сварка обечаек применяется при производстве цистерн и резервуаров, следует ответственно подходить и к контролю дефектов сварки.

Среди дефектов электронно-лучевого метода сварки можно отметить:

- непровар;

- неполномерность;

- провисание;

- поры;

- раковины;

- трещины и прочие дефекты сварки.

И конечно, каждый дефект сварки обечаек имеет свои причины. Например:

- причинами непровара может стать и малая мощность луча при сварке, и намагничиваемость объекта сварки;

- среди причин провисания можно назвать малую скорость сварки и увеличенную мощность луча во время сварки;

- наличие раковин и пор – это дефект, причинами которого могут стать и высокая скорость процесса сварки, и неудачная форма шва;

- а причинами возникновения трещин может быть неверно выбранный режим сварки по току фокусировки.

О других дефектах сварки, причинах их возникновения и способах устранения дефектов электронно-лучевой сварки можно найти более подробную информацию в специальной литературе о сварке обечаек.

Обечайки: процесс сварки

Перед началом сварки обечаек сварщик должен выполнить ряд действий, направленных как на обеспечение его безопасности во время сварки, так и на обеспечение качества сварки. Итак, прежде, чем приступить к сварке, необходимо:

- ввести присадочную проволоку для сварки в мундштук сварочного аппарата;

- прогнать аппарат для сварки на холостом ходу;

- проверить положение всех присоединяемых элементов аппарата для сварки;

- установить скорость подачи присадочной проволоки электрода во время сварки в границах от 120 до 140 м/ч;

- дать начало сварке с помощью включения оборудования;

- переключить аппарат на режим сварки после достижения шлаковой ванной требуемой глубины;

- с ходом сварки увеличивать скорость подачи присадочной проволоки.

Во время выполнения работ

Во время сварки специалист обязан выполнять следующие пункты инструкции:

- следить за глубиной шлаковой ванны (в течение всей сварки она должна быть в пределах от 5 до 7 мм);

- в течение всего процесса сварки следить за равномерностью разматывания электродной проволоки;

- следить во время сварки за прочностью поджатия ползунков;

- добавлять флюс по необходимости и другие.

Нюансы

Сварка таких конструкций как обечайки, как и другие виды сварки, также имеет и множество нюансов, о которых профессионал в области сварки не должен забывать. В частности, при сварке обечаек случается, что процесс сварки обрывается преждевременно. Вне зависимости от причин, повлекших остановку сварки, следует измерить длину произведенного шва. В том случае, если шов имеет длину меньше одной трети общей длины стыка, его следует удалить. А весь процесс сварки повторить сначала.

И этот момент в сварке обечаек следует повторять до тех пор, пока безостановочным методом сварки не удастся соединить более чем 1/3 длины стыка.

Подобные нюансы существуют и для сварки кольцевых стыков обечаек. И в каждом конкретном случае от сварщика требуется знание технологии сварки и ее нюансов, и умение применить знание на практике.

«Интертехприбор»

Не имея возможности существенно повлиять на опыт и знания сварщиков, компания «Интертехприбор», тем не менее, может помочь в другом – в обеспечении сварщиков качественным и надежным оборудованием для сварки обечаек. И при этом, наша компания оказывает помощь, предлагая оборудование для сварки по самым низким ценам в регионе!

Характеристики и технология изготовления обечаек

Обечайка — открытая деталь цилиндрической или конической формы, применяемая в строительстве, машиностроении и других сферах. В сечении имеет вид кольца. Используется как составной элемент, узел конструкции, заготовка (труба, кольцо, обод, короткая труба, барабан).

- днище — листовая конструкция, расположенная с торцов;

- пояс — отдельный замкнутый элемент;

- диафрагма — перегородка, полностью или частично перекрывающая поперечное сечение.

Области использования

Обечайки находят применение в машиностроении, ракето-, авиа- и судостроении, химической, нефтегазовой, оборонной промышленности.

- прокладка различных коммуникаций;

- стенки люков;

- опоры мостов, водоводов, переходов, канализации;

- дымовые трубы, водосток, вентиляция, газоходы;

- сварные сосуды (котлы, емкости, баки, резервуары);

- в машиностроении (ролики, патрубки, барабаны, конические переходы);

- резонаторы музыкальных инструментов.

- жесткая;

- нежесткая;

- толстостенная.

По типу поверхности:

- гладкая обечайка;

- с ребрами, зигами, отбортовками.

- литье;

- трубы;

- поковки;

- листовой прокат.

Элементы до 600 мм в диаметре имеют один продольный шов, более 600 мм — несколько.

По форме сечения обечайки бывают цилиндрическими и коническими.

Материалы

Для изготовления могут применяться такие материалы: сталь низколегированная, углеродистая, нержавеющая, высокопрочная, жаропрочная, цветной сплав.

- ст. 12Х18Н10Т — криогенная конструкционная, устойчивая к коррозии, выдерживает температурный режим до +600°С;

- 09г2с — для систем с высоким давлением, температурный интервал составляет от -70°С до + 450°С;

- Ст.20 — углеродистая;

- ст.13Х1ФА — стойкая к износу и образованию трещин.

Изготовление

- Очистка заготовки (удаление окалины и следов коррозии).

- Выполнение правки листового проката.

- Разметка заготовок, их раскрой.

- Резка листов на заготовки.

- Подготовка кромок под проведение сварочных работ.

- Сборка заготовок.

- Выполнение сварки карт.

- Вальцовка (круговая гибка) обечаек.

- Сварка стыков.

- Правка.

- Контроль.

Подготовка кромок

Операция необходима для получения требуемой формы кромки, избавления от дефектов, возникших при проведении резки листа. Форма кромок должна отвечать отраслевым стандартам, техническим условиям и требованиям. Методы обработки кромок обечаек под сварку не должны приводить их механическому повреждению. Возможные варианты:

- Подготовка кромок с применением абразивного круга с зачисткой с двух сторон плоскости листа в зонах разделки кромок и точек будущей сварки, на расстоянии 40 мм от торцов.

- Зачистка кромок с помощью электрической шлифовальной машины, на плиточном стенде, до абсолютного удаления трещин, ржавчины, окалины.

- Обработка кромок способом фрезерования проводится с закреплением заготовок на столах фрезерных станков того или иного типа. Инструментами фрезерования служат фрезерные головки и фрезы. Кромки под поперечные швы в днищах и обечайках обрабатывают на токарных и расточных станках.

- Местная зачистка кромок и небольшой объем работ выполняется с помощью пневмозубила.

Сборка заготовок

Собирать под сварку заготовки необходимо на специальных стендах, которые обеспечат точное взаимное расположение деталей и их фиксацию, ГОСТ 26 291. Выравнивание стыкуемых элементов производится с помощью угольника и линейки или по упорам. Если соединяемые детали имеют разную толщину, плавный переход выполняется с помощью постепенного утончения элемента большей толщины. Стыкуемые заготовки закрепляют прижимами.

Вальцовка

- холодной (изготовление тонкостенных обечаек);

- горячей (толстостенных).

Выполняется на станке с помощью вальцов. Заготовка прокладывается между валами и с их помощью подгибается до требуемого радиуса. Для изготовления цилиндрической обечайки необходимо 3 вала, конической — четыре.

Правка

В этой операции особенно нуждаются цилиндрические обечайки, имеющие жесткий контур (не прогибающиеся под своим весом). Вследствие ранее проведенных этапов — подгибки кромок и сварки продольного стыка, деталь приобретает неправильную форму, с наибольшим искажением в околошовной зоне. Задачей правки является получение заданной геометрической формы, в соответствии с условиями нормативных документов . Правка выполняется между тремя валками способом увеличения кривизны на участке контура обечайки, расположенном между валками, а затем ее уменьшения.

Завершающий этап

- зигование;

- разбортовку и отбортовку торцов;

- шлифование.

Зигование

- придача обечайке дополнительной жесткости;

- монтаж и закрепление опорных разжимных колец, служащих для установки перегородок, тарелок, опор, решеток.

Зигование проводится на зиговочных машинах.

Разбортовка торцов

Цель — обеспечить поцарговую сборку. Работы производятся на бортовочных машинах. Возможные варианты: разбортовка наружу и внутрь.

Отбортовка торцов

- вовнутрь (для охлаждения днищ и под рубашки охлаждения теплообменников);

- наружу (для монтажа накидных фланцев).

Для выполнения действий используют фланце-бортовочные машины.

Шлифование

- ручной шлифовальной машиной, работающей от пневматического или электрического привода;

- бескопирным (полусвободным) шлифованием маятниковыми головками.

Готовая продукция проверяется на соответствие нормативным характеристикам. Обечайки не должны содержать острых кромок, заусенцев и вмятин на поверхности. Допустимы небольшие дефекты и потертости, не влияющие на уменьшение толщины стенок.

Изготовление нестандартных обечаек

- вальцевание заготовки до требуемых размеров;

- уменьшение поперечных размеров обечайки путем деформирования, с образованием нахлеста кромок;

- закрепление наружной кромки планками, приваренными к обечайке;

- сварка замыкающего продольного стыка.

Метод подходит для заготовок с толщиной листа ≤ 40 мм.

Оборудование для сборки продольных и кольцевых стыков обечаек

Для сборки обечаек используем специализированные сборочные установки. Продольные стыки обечаек собираем на роликовой опоре с помощью гидравлических струбцин, снабженных двумя зажимными гидроцилиндрами, одним выравнивающим и одним стягивающим. Схема установки показана на рисунке 2 .

Рисунок 2 – Установка для сборки продольных стыков обечаек

1 – роликовая опора; 2 – несущая рама; 3 – пульт управления; 4 - гидравлическая струбцина для совмещения кромок; 5 – гидравлическая стяжка для выравнивания торцов обечаек; 6 – пружинная подвеска струбцин; 7 – тележка

Сборку обечаек по кольцевым стыкам производим на роликовом стенде с помощью самоходной скобы, оснащенной передним прижимом с пневмоцилиндром для совмещения кромок обечаек и задним прижимом с пневмоцилиндром для прижима правой обечайки к левой. Схема установки показана на рисунке 3.

Рисунок 3 – Установка для сборки обечаек по кольцевым стыкам

1, 3, 6 – пневмоцилиндры; 2 – винтовые упоры; 4 – скоба; 5 – тележка; 7 – направляющая вертикального перемещения скобы; 8 – привод перемещения тележки; 9 – привод вертикального перемещения скобы; 10 – рельсовый путь;

11 – роликовый стенд; 12 – 14 – конечные выключатели

Сварочное оборудование

В состав сварочных установок входят собственно сварочное оборудование - автоматы, полуавтоматы, источники питания и различного рада механическое оборудование, служащее для крепления и поворота свариваемых изделий, для перемещения изделия в направлении сварки, а также для установки и перемещения сварочных аппаратов и перемещения сварщиков.

Автомат тракторного типа АДФ-1002 (рисунок 1). Автомат предназначен для сварки под флюсом на переменном токе и перемещается непосредственно по поверхности изделия. Он обладает небольшой массой, малыми размерами и высокой мобильностью, обеспечиваемой простотой его переноски на новое место сварки.

Подача электродной проволоки и перемещение трактора по поверхности изделия обеспечивается от одного приводного электродвигателя переменного тока. Скорость подачи и сварки настраивается с помощью сменных шестерен. Передачи механизмов подачи проволоки и перемещения трактора размещены в одном корпусе, который является несущей конструкцией трактора. К корпусу крепятся мундштуки, кассета с электродной проволокой, бункер для флюса, пульт управления.

Автомат тракторного типа АДФ-1002 позволяет выполнять сварку стыковых швов с разделкой кромок и без нее, угловых швов наклонным электродом и нахлесточных соединений. Швы могут быть прямолинейными и круговыми, в том числе на поверхности цилиндрических изделий и внутри, с минимальным внутренним диаметром изделия 1200 мм. При сварке круговых швов трактор движется по поверхности изделия со скоростью, равной линейной скорости изделия. Так как строго одинаковые скорости обеспечить достаточно сложно, то практически скорость трактора выбирают несколько меньшей скорости изделия, и возникающее отставание трактора компенсируют периодическими остановками изделия без остановки трактора, следовательно, без нарушения процесса сварки.

Высокая степень универсальности трактора АДФ-1002 достигается благодаря наличию комплекта сменных элементов.

Техническая характеристика автомата АДФ-1002 представлена в таблице 1.

Таблица 1 – Техническая характеристика сварочного автомата АДФ-1002

| Характеристика | Значение |

| Номинальное напряжение питающей сети при частоте 50 Гц, В | 380 |

| Номинальный сварочный ток, А | 1000 |

| Род тока | Переменный |

| Продолжительность включения (ПВ), % | 100 |

| Диаметр электродной проволоки, мм | 2,0 - 5,0 |

| Количество электродов, шт | 1 |

| Скорость подачи электродной проволоки, м/ч | 60 - 360 |

| Способ регулирования скорости подачи | Ступенчато |

| Тип подачи | Независимый |

| Скорость сварки, м/ч | 12 - 80 |

| Вид внешней характеристики | Жесткая |

| Пределы регулирования: сварочного тока, А рабочего напряжения, В | 300 - 1200 30 - 56 |

| Масса, кг | 45 |

| Напряжение холостого хода, В | 120 |

| Номинальная мощность, кВ∙А | 125 |

| Габаритные размеры, мм | 715 х 345 х 540 |

| Рисунок - Автомат тракторного типа АДФ-1002 |

Подвесной сварочный автомат А-1416

Подвесной самоходный сварочный автомат А-1416 предназначен для электродуговой сварки низкоуглеродистых и среднеуглеродистых сталей плавящимся электродом под флюсом на постоянном токе с независимой от параметров дуги скоростью подачи электродной проволоки и скоростью сварки.

Глубокое регулирование скорости подачи электродной проволоки и скорости сварки, получаемое сменными шестернями, обеспечивает широкий диапазон применения автомата. Комплектуется источником ВДУ 1202. Технические характеристики сварочного автомата приведены в таблице 2.

Читайте также: