Сборку на сварочных прихватках применяют для конструкций из листов толщиной до

Обновлено: 20.09.2024

Для изготовления сварных конструкций требуется правильная сборка деталей свариваемого изделия, т. е. их правильная взаимная установка и закрепление. Сборка может осуществляться прихватками или в специальных сборочно-сварочных приспособлениях. Прихватки представляют собой короткие швы. Количество прихваток и их размер определяются технологическими условиями. Процесс сборки сварного изделия состоит из последовательных операций. Прежде всего, необходимо подать детали к месту сборки. Затем необходимо установить эти детали в сборочном приспособлении в определенном положении.

Рис. 53. Базирование призматической детали по плоскости: 1, 2, 3 - точки опоры детали на установочные плоскости (поверхностиприспособления); 4, 5 - точки опоры детали на направляющей плоскости; 6 - точка опоры детали на опорной плоскости

Рис. 54. Базирование цилиндрической детали по призме: 1, 2, 3, 4 - точки опоры на плоскости призмы; 5 - точка фиксирования детали

В этом положении детали должны быть закреплены, после чего их сваривают. Размещение свариваемых деталей в приспособлении осуществляется по правилам базирования. Базирование - это размещение детали в приспособлении таким образом, чтобы поверхности детали (технологические базы) опирались на установочные поверхности приспособления. Рассмотрим основные схемы базирования деталей наиболее распространенной формы. Призматическая деталь должна базироваться на три базы в трехмерной системе координат. На установочной плоскости деталь фиксируется в трех точках (рис. 53). На направляющей плоскости деталь фиксируется по двум точкам. На опорной плоскости деталь фиксируется в одной точке. Таким образом, если зафиксировать деталь во всех шести точках, то она будет находиться в строго определенном положении. Цилиндрические детали обычно базируют по призме. Деталь лишена возможности перемещаться во всех направлениях за исключением вращения вокруг продольной оси. Если зафиксировать цилиндрическую деталь от возможности вращения вокруг продольной оси, то она будет находиться также в строго определенном положении (рис. 54). Детали с цилиндрическими

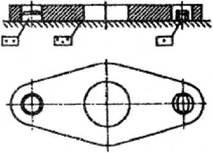

отверстиями базируются, как правило, по пальцам - фиксаторам приспособления, которые входят в это отверстие. Первой базой определяется установочная плоскость основания детали. Второй базой обычно является плоскость детали, перпендикулярная оси отверстия. Примеры базирования деталей с цилиндрическими отверстиями приведены на рис. 55, 56, 57.

Рис. 55. Базирование по двум пальцам. В вынесенных

прямоугольниках указано число опорных точек на соответствующей поверхности

Рис. 57. Примеры базирования деталей без приспособлений: а: 1 - палец; 2 - плоская деталь; б: 1 - палец; 2 - труба

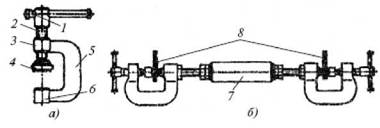

Установочные элементы - упоры - применяются для обеспечения точности установки деталей сварного узла в сборочных приспособлениях. Конструкция упоров должна обеспечить возможность удобной установки деталей в приспособление и не мешать съему изделия после сварки. Место установки упоров должно быть определено так, чтобы обеспечить доступность сварки. Прочность и жесткость упоров должны предотвращать деформацию изделий в процессе сварки. Зажимные элементы, к которым относятся прижимы и зажимы, предназначены для закрепления деталей свариваемого изделия в процессе сборки и сварки. Прижимы и зажимы обеспечивают правильное положение и направление прижимного усилия для закрепления деталей без сдвигов относительно установочных баз. В процессе сборки и сварки прижимы и зажимы обеспечивают надежность закрепления деталей. Конструкции прижимов и зажимов должны обеспечивать быстродействие и безопасность в работе. Некоторые виды конструкций прижимов приведены на рис. 58, 59, 60. Переносные сборочные приспособления применяют при сборке сварных узлов в том случае, когда невозможно применить для этих целей типовые приспособления. К переносным приспособлениям относятся всевозможные струбцины, стяжки, специальные фиксаторы, распорки, домкраты и др. Наиболее часто применяются струбцины, конструкции которых приведены на рис. 61. Струбцины служат для прижима двух и более деталей друг к другу или для установки и закрепления деталей в определенном положении, поэтому струбцины подразделяются на прижимные (рис. 61, а) и установочные (рис. 61, б). Установочная струбцина состоит из двух винтовых струбцин и гайки с правой резьбой, которая называется талреп. Детали, закрепленные в струбцинах, устанавливают на заданном расстоянии. В опытном или мелкосерийном производстве для изготовления сварных узлов или конструкций применяют сборно-разборные приспособления. Такие приспособления собирают из типовых блоков-плит, которые имеют пазы для установки прижимных устройств. Блоки-плиты собираются в комплект по размерам сварного изделия. Для сварки мелких деталей и узлов применяют сварочные столы с аналогичными пазами для закрепления деталей перед сваркой. При установке свариваемых узлов в удобное для сварки положение вместо сварочных столов применяют манипуляторы. Манипуляторы позволяют вращать собранный под сварку узел с заданной скоростью при сварке деталей цилиндрической формы, а также изменять угол наклона оси вращения (рис. 62).

Рис. 58. Прижим клиновый

Рис. 59. Прижим эксцентриковый: Р - усилие, передаваемое рукой, составляет 10— 15 кГс (100—150 Н); Q - усилие прижимное, составляет 10 Р (1,5 кН); F - сила трения; рабочая поверхность эксцентрика от точки 1 до точки 2 в его нижней части

Рис. 61. Струбцина прижимная (а) и установочная (б): 1 - рукоятка; 2 - винт; 3 - гайка; 4 - пята; 5 - корпус; 6 - упор; 7 - талреп; 8 - детали, зафиксированные в заданном положении

Рис. 60. Прижим пружинный: 1 - головка прижима; 2 - втулка направляющая; 3 - пружина

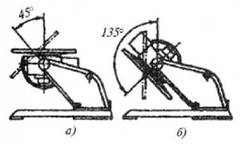

Рис. 62. Манипулятор: а - положение планшайбы (верхней части) манипулятора для сварки узла в горизонтальном положении; б - положение планшайбы манипулятора для сварки «в лодочку» Для сварки крупногабаритных листовых конструкций применяются различные кондукторы, стенды, кантователи, установки и др.

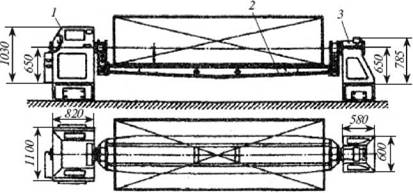

Эти приспособления обеспечивают фиксирование деталей в положении, удобном для выполнения сварки. Некоторые виды кантователей и установок приведены на рис. 63. Контроль собранных под сварку изделий осуществляется в основном по сопрягаемым и габаритным размерам. Проверку размеров осуществляют металлическими рулетками, линейками или шаблонами.

Рис. 63. Кантователь поворотный двухстоечный: 1 - передняя приводная стойка; 2 - поворотная рама; 3 - задняя неприводная стойка; h - изменяемая высота для установки свариваемой конструкции в заданном положении

Контроль изделий после сварки осуществляют по техническим условиям на свариваемое изделие, в котором указаны требования к качеству сварных швов и их размерам.

Тесты для сварщиков (эл. сварочные и газосварочные работы)

2. Какой из легирующих элементов стали увеличивает ее твердость и работоспособность при высоких температурах?

Просмотр содержимого документа

«Тесты для сварщиков (эл. сварочные и газосварочные работы)»

Тесты для сварщиков (эл. сварочные и газосварочные работы)

1. Укажите марку стали, которая сваривается без особых ограничений, независимо от толщины металла, температуры окружающего воздуха

3. Какой вид термообработки заключается в нагреве металла до определенной температуры и затем медленном охлаждении вместе с печью?

4. Вам поручена сварка конструкции из низколегированной стали электродами Э50А. Какую марку электродов вы выберете?

5. Как отличаются по величине сварочные токи при прихватке и сварке?

1.Ток должен быть больше на 15-20% сварочного тока

2.Ток должен быть больше на 20-30% сварочного тока

3.Ток должен быть меньше на 20-30%

4.Ток остается неизменным

6. В этом соединении свариваемые элементы располагаются в одной плоскости или на одной поверхности. Какой это тип соединения?

7. Швы сварных соединений бывают прямолинейными, кольцевыми, криволинейными и классифицируются по

8. Аппарат, преобразующий переменный ток одного напряжения в переменный ток другого напряжения той же частоты и служит для питания сварочной дуги называется

9. Укажите марку сварочного выпрямителя

10. Для зажигания электрода и подвода к нему сварочного тока служит

11. Для надежного зажигания дуги вторичное напряжение сварочных трансформаторов должно быть не менее

12. Сварка покрытыми электродами при токе 100А выполняется со светофильтром

13. Какая из приведенных марок сварочной проволоки обозначает низкоуглеродистую проволоку?

14. В зависимости от каких характеристик соединения устанавливают шаг и размер прихваток?

1.В зависимости от длины соединения

2.В зависимости от типа соединения

3.В зависимости от вида шва

4.В зависимости от толщины соединения

15. Сборку на сварочных прихватках применяют для конструкций из листов толщиной до.

16. Нормальной считают длину дуги, равную. диаметра стержня электрода

17. Зазор между стыкуемыми элементами и притупление кромок составляет от.

18. При сварке углового соединения, со скосом одной кромки под углом (45+2), толщине металла 4 мм, диаметре электрода 3-4 мм, сила тока

19. При сварке каких швов сварочный ток уменьшается на 15-20%

20. Смертельным следует считать величину тока

21. Назовите газ для сварки, который при температуре 20 С и атмосферном давлении представляет собой прозрачный газ без цвета, запаха и вкуса, несколько тяжелее воздуха

2. Природный газ

4. Пропан-бутановая смесь

22. К обслуживанию сварочного генератора допускаются лица, знающие устройство и работу генератора, достигшие возраста

23. Кислородный баллон окрашивают в

24. В зависимости от объемного соотношения подаваемых в горелку газов пламя может быть науглероженным

25. Изменение формы и размеров изделия под действием внешней и внутренней силы называется

26. Какой из видов дефекта имеет продольное углубление вдоль линии сплавления сварного шва с основным металлом?

27. Стали, содержащие углерода 0,1-0,7% называют

28. Укажите марку низколегированной низкоуглеродистой стали, содержащей С

29. Применение электродов для сварки на постоянном токе обратной полярности условно обозначается

30. К какой группе свариваемости относится сталь 15ХСНД?

31. Какой легирующий элемент стали повышает твердость и снижает пластичность

32. Вам поручена сварка покрытыми электродами на минимальном токе 315 А. Какой выпрямитель нужен для этой работы?

33. При работе в колодцах, тоннелях, сырых помещениях используются светильники с напряжением не выше

34. На каком расстоянии от легковоспламеняющихся материалов разрешается производство сварочных работ

35. На каком расстоянии от кислородного баллона и других горючих газов разрешается производство сварочных работ?

36. На каждом сварочном посту разрешается иметь кислородные баллоны в количестве

37. На горелке или резаке сначала открывают

1. Кислородный вентиль

2. Ацетиленовый вентиль

3. Вентиль продувки

4. Затрудняюсь ответить

38. Баллоны и концы шлангов, применяемых для подачи газов - заменителей, на длине 0,5 м должны быть окрашены в

08.04.20 942 ПСР "Cборка деталей под сварку"

В рабочих тетрадях отчет подготовить в виде краткого конспекта согласно плана (только выделенное жирным шрифтом).

Жду фотоотчеты проделанной работы.

После изучения лекции пройти онлайн тест.

ЛЕКЦИЯ ТЕМА: Cборка деталей под сварку.

Виды и способы сборки.

Виды и назначение сборочных, технологических приспособлений и оснастки.

Виды и способы сборки.

Трудоемкость сборки деталей под сварку составляет около 30% от общей трудоемкости изготовления изделия. Для уменьшения времени сборки, а также для повышения ее точности применяют различные приспособления.

Сборка под сварку может выполняться следующими способами:

полная сборка изделия из всех входящих в него деталей с последующей сваркой всех швов;

поочередное присоединение деталей к уже сваренной части изделия - при невозможности применения первого способа;

предварительная сборка узлов, из которых состоит изделие, с последующей сборкой и сваркой изделия из собранных узлов; этот способ наиболее рационален, он применяется при изготовлении крупных и сложных конструкций (суда, вагоны, мосты и пр.).

2. Правила сборки элементов конструкции под сварку. В общем виде сборка представляет собой совокупность операций по установлению деталей в положение, предусмотренное чертежом, для проведения последующей сварки.

Основная цель разработки технологического процесса сборки заключается в определении наиболее выгодной последовательности и способа сборки отдельных деталей, обеспечивающих выполнение поставленных технических требований на изготовление данного изделия при минимальных затратах рабочей силы, времени и вспомогательных материалов. При разработке этого процесса следует стремиться к максимальной механизации сборочных работ путем широкого использования различного рода механизированного инструмента, рабочих и контрольных приспособлений. Необходимо стремиться исключать операции подгонки, опиловки, сверления по месту.

В зависимости от типа изделия устанавливают определенные технические требования на сборку. С точки зрения сварки требованием, входящим в технические условия, является обеспечение определенных конструктивных параметров сварных соединений. Так, специфической особенностью при сборке деталей, соединяемых встык сваркой плавлением, является соблюдение определенных зазоров между свариваемыми кромками. Величина зазоров зависит от толщины соединяемых элементов и устанавливается нормативами или ГОСТом.

При сборке деталей внахлестку перед контактной сваркой (ТЭС и РЭС) необходимым требованием является полное исключение зазоров. Согласно принятым в производстве нормативам эти зазоры не должны составлять более 10 % от толщины наиболее тонкой из свариваемых деталей и превышать 0,1 . 0,5 мм.

Технологический процесс сборки характеризуется определенной трудоемкостью, а также определенным временем, называемым сборочным циклом, в течение которого этот процесс выполняется. Трудоемкость сборки зависит от степени совершенства конструкции, отработки технологического процесса, степени взаимозаменяемости собираемых элементов и их точности, энерговооруженности оснащения и оборудования. Цикл сборочных работ:

где Т — трудоемкость процесса, ч;

п — число одновременно занятых в процессе рабочих.

Очевидно, что на сокращение цикла влияет уменьшение трудоемкости и особенно увеличение исполнителей. Последнее зависит от конструкции, масштаба производства, уровня технологии и организации производства. Расчленение конструкции на узлы позволяет расширять фронт работ, что увеличивает и число рабочих, занятых на сборке.

На величину цикла сборки весьма существенное влияние оказывает выбор схемы сборочного процесса. Схема сборочного процесса — принятая последовательность сборки сборочных единиц и соединения их в изделия.

В производстве сварных конструкций находит применение последовательная сборка и сварка элементов, полная сборка всей конструкции с последующей ее сваркой, параллельно-последовательная сборка и сварка.

Последовательная схема (рис. 1, а) целесообразна при сборке конструкций, не расчлененных на сборочные узлы, когда сварка полностью собранной конструкции невозможна, а другими схемами нельзя обеспечить необходимую точность из-за особенностей конструкции, например из-за недостаточной ее жесткости. Ее выполняют последовательным наращиванием отдельных элементов. Требуемая точность может быть достигнута применением промежуточных операций правки. Сборка и сварка при такой организации процесса менее производительны, так как при их последовательном выполнении ограничивается фронт работ и уменьшается число работающих.

Рис. 3.18. Схемы сборки сварных конструкций:

I, II, III, IV— детали конструкции; 1—6 — технологические операции

Схему полной сборки конструкции с последующей сваркой (рис. 1, б) обычно используют для сравнительно простых изделий или изделий средней сложности, состоящих из небольшого числа деталей с легкодоступными для выполнения соединениями. По этой схеме конструкцию сначала полностью собирают, закрепляя элементы струбцинами, фиксаторами, прихваточными соединениями, после чего собранную конструкцию передают на сварочный участок для выполнения сварки всех соединений. Фронт работ при этом расширяется, Ц уменьшается. Схема используется при различных типах производства. Технологический процесс сборки и сварки в зависимости от программы выпуска, массы и конфигурации изделий может быть механизирован или полностью автоматизирован.

Параллельно-последовательную схему (рис. 3.18, в) используют при изготовлении сложных конструкций, расчлененных на укрупненные сборочные единицы. Сначала на параллельных технологических линиях собирают и сваривают укрупненные сборочные единицы. Затем из готовых узлов собирают и сваривают конструкции в целом. При такой схеме число одновременно занятых рабочих или фронт сборочных работ значительно больше, поэтому Ц минимален. Практика показывает, что такая схема позволяет сократить цикл в 3. 4 раза по сравнению с последовательной схемой. Это подтверждает большие преимущества расчлененных конструкций. Однако число сборочных единиц нужно выбирать исходя из экономической целесообразности. При сборке и сварке конструкций открывается возможность широко применять механизацию и автоматизацию технологических операций. При такой схеме повышается точность изготовления изделий, а общие деформации всей конструкции уменьшаются, так как жесткость узлов всегда больше жесткости отдельных деталей. Кроме того, легче осуществить правку деформированных узлов, чем полностью сваренной конструкции. Это, в свою очередь, способствует улучшению качества и надежности изделий. Схему используют при различных видах производства. Таким образом, умело разрабатывая схему собираемости изделий, можно влиять на продолжительность процесса и на уменьшение трудоемкости.

Содержание технологических операций сборочных процессов конструкций, в свою очередь, определяется применяемыми методами базирования и сборки, от которых зависит точность и взаимозаменяемость собираемого изделия, содержание сборочных работ, состав сборочной оснастки и оборудования.

В зависимости от типа производства, особенностей конструкции и технических условий сборку можно выполнять различными способами: по разметке, по шаблонам или первому изделию, по сборочным отверстиям, в приспособлениях (универсальных, специализированных и специальных).

Сборку по разметке ведут без приспособлений. Расположение деталей определяется разметкой по чертежу. Затем их закрепляют струбцинами, съемными фиксаторами, прихваткой и т. п. Производительность способа низкая, его применяют в единичном производстве при изготовлении несложных изделий. Достижение заданной точности при сборке возможно лишь при большой затрате высококвалифицированного труда. Использование шаблонов или первого изделия для сборки позволяет повысить производительность труда.

Сборка узлов по сборочным отверстиям является прогрессивным процессом, позволяющим обеспечить высокие экономические показатели сборочных работ и достаточную точность. Препятствием для его широкого использования является конструктивное оформление соединений, часто затрудняющее или совсем не позволяющее применить сборку по отверстиям. Поэтому предусматривать способ сборки нужно уже при конструктивной разработке изделия и отработке его технологичности. При сборке по сборочным отверстиям заданное расположение частей изделия достигается путем использования отверстий в качестве сборочных баз деталей. Сборочные отверстия служат для координации и фиксации частей изделия и обычно назначаются из числа отверстий, входящих в соединение, что в сварных узлах встречается весьма редко. В таких изделиях в качестве сборочных отверстий могут быть использованы уже имеющиеся конструктивные отверстия. Иногда они могут быть запроектированы как технологические с последующим устранением заваркой, заклепыванием (рис. 3.19, а). Отверстия сверлят по накладным кондукторам. Сборка по сборочным отверстиям упрощает сборочную оснастку, однако требует проведения сквозной увязки размеров деталей. Для тонколистовых элементов вместо отверстий можно применять специальные вы- штамповки.

Наибольшую точность сборки при минимальной трудоемкости можно обеспечить специальной сборочной оснасткой, используемой обычно в условиях крупносерийного и массового производства.

Рис. 3.19. Сборка по отверстиям:

а — панели: 1 — обшивка; 2 — элемент набора жесткости; 3— фиксатор; б — кронштейна: / — корпус; 2 — кронштейн; 3 — фиксатор

В условиях производства с малой программой выпуска применение находят универсальные и специализированные приспособления средней сложности.

Кроме сборочной оснастки, на трудоемкость сборочных работ решающее влияние оказывает качество заготовок. При отсутствии взаимозаменяемости деталей сборка усложняется необходимостью выполнения подгоночных операций. При выполнении технологических операций даже в условиях строжайшей технологической дисциплины в объектах обработки возникают ненормированные побочные изменения, многие из которых могут оказывать существенное влияние на качество продукции. Например, отклонения формы и размеров листовых деталей из-за упругих напряжений, возникающих во время гибки, вытяжки и других процессов формообразования, или появление остаточных напряжений в сварных деталях.

Ненормируемые изменения свойств объектов производства, возникающие при выполнении отдельных операций технологического процесса, являются одной из причин нестабильности качества продукции. Наличие таких отклонений, в первую очередь, отразится на качестве сборочных и сварочных работ. Возникает необходимость проведения подгоночных операций в процессе сборки. Наличие подгоночных операций — это, в первую очередь, результат невзаимозаменяемости элементов конструкции, поэтому взаимозаменяемость является важнейшей предпосылкой обеспечения высокого качества конструкций в целом. Элемент конструкции обладает взаимозаменяемостью, если его геометрические и физические параметры находятся в пределах допусков, согласованных

с допусками других собираемых элементов. При таком согласовании исключается необходимость подбора или доработки элементов при сборке и обеспечивается сборка всей конструкции в соответствии с установленными техническими условиями.

При выполнении сборочных работ различают методы полной, неполной, групповой взаимозаменяемости и сборку с подгонкой деталей. По первому методу сборка осуществляется путем соединения деталей без какого-либо подбора, подгонки и других дополнительных работ с полным соблюдением при этом технических требований к изделию. Необходимая точность деталей задается соответствующими допусками на их размеры. Этот метод чаще применяется при серийном производстве конструкций, элементы которых подвергаются предварительной механической обработке.

Сборка по методу неполной взаимозаменяемости имеет место при доработке одной из соединяемых деталей размерной цепи в процессе выполнения сборочных операций, при применении компенсаторов. Такой метод широко используется в авиационной промышленности, автомобилестроении и других отраслях. Доработкой одной из деталей или введением компенсирующего элемента достигается устранение отклонений деталей от номинальных размеров размерной цепи и обеспечивается заданная точность сборки. Это позволяет снизить требования к точности всех собираемых деталей, повысить точность изделия, не прибегая к большому объему трудоемких ручных подгоночных и доводочных работ.

Метод групповой взаимозаменяемости предусматривает сортировку собираемых элементов на группы. Поле допуска каждой группы составляет 1 /п часть общего поля допуска сопрягаемых деталей (п — число групп). При сборке соединяют между собой детали только соответствующих групп, чтобы получаемый общий допуск на сборочные размеры удовлетворял заданной точности изделия. Применение такой селективной сборки позволяет назначать более широкие допуски на изготовляемые детали и в то же время достигать высокой точности конструкций. Метод находит применение в крупносерийном и массовом производстве.

Сборка по методу подгонки осуществляется путем индивидуальной доработки и подгонки каждой из соединяемых деталей. Метод подгонки находит применение в единичном, мелкосерийном производстве, когда экономически невыгодно иметь сложную технологическую оснастку для изготовления деталей с высокой точностью. Сборка выполняется в два этапа, предварительную сборку вводят с целью подгонки и комплектации деталей. В связи с неизбежным загрязнением деталей при подгоночных работах после предварительной сборки собранное изделие разбирают и передают на операции подготовки поверхности деталей под сварку. Таким образом, обработку поверхности деталей производят после предварительной сборки. Подогнанные и подготовленные детали поступают на окончательную сборку под сварку. Способ двойной сборки часто используют при изготовлении изделий из тонколистовых штампованных деталей, в которых не всегда удается обеспечить их высокую взаимозаменяемость, особенно в единичном производстве. Двойная сборка иногда необходима при изготовлении ответственных изделий, например топливных емкостей самолетов, для удаления из собранного узла стружки, образовавшейся при подгонке.

3. Виды и назначение сборочных, технологических приспособлений и оснастки. Для сборки и сварки колонн, балок, стоек сложного сечения, а также листовых конструкций из стали толщиной более 8 мм применяют приспособления, допускающие некоторое перемещение элементов конструкции при усадке металла швов.

Приспособления могут быть предназначены только для сборки деталей под сварку или только для сварки уже собранных деталей. Применяют также и комбинированные сборочно-сварочные приспособления.

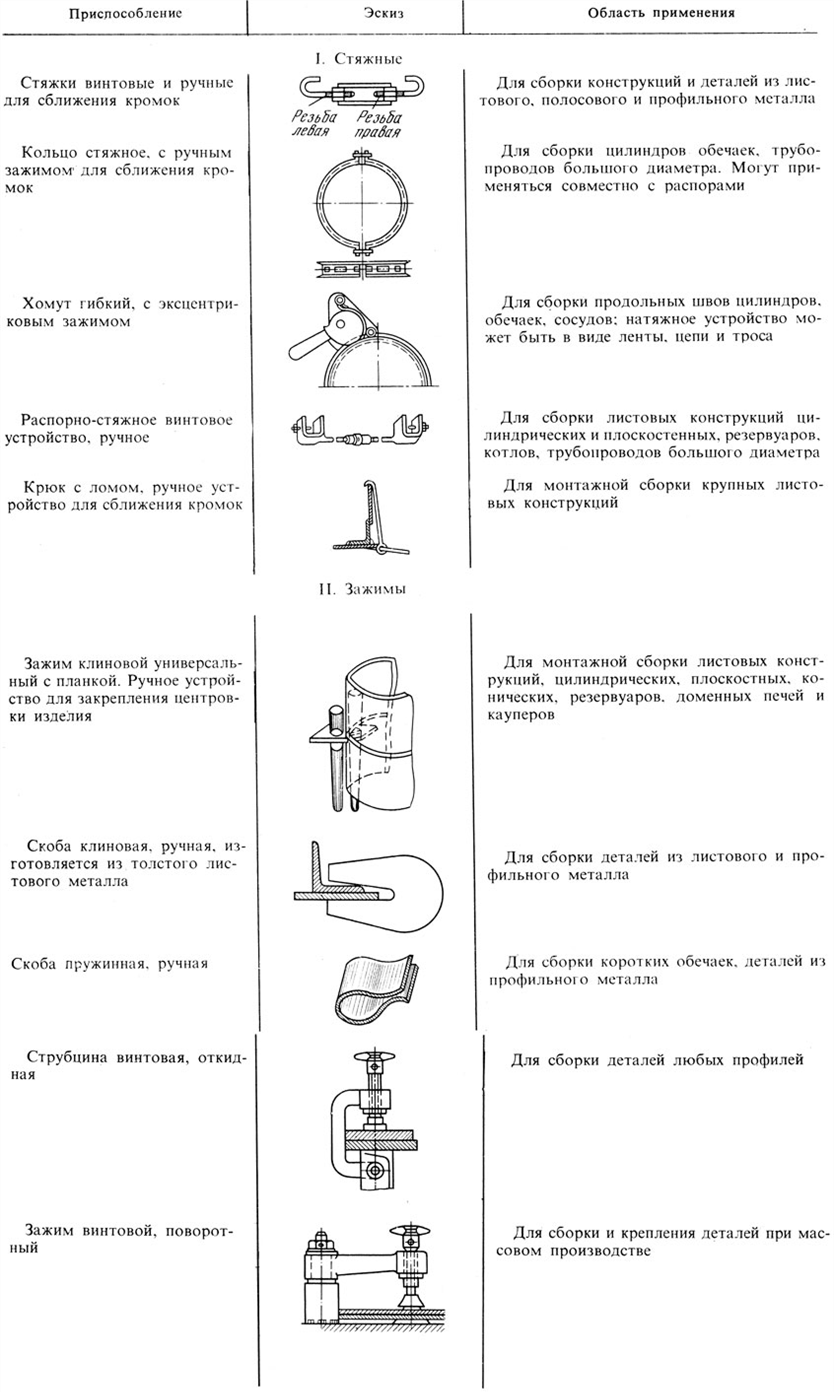

Представление о конструкции сборочно-сварочных приспособлений дает табл. 9.

Для сборки листовых конструкций удобны электромагнитные стенды, которые фиксируют положение кромок свариваемых листов (рис. 1). На электромагнитных стендах может производиться сборка и сварка листов толщиной до 15 мм. Недостаток подобного рода приспособлений - отрицательное влияние магнитного поля на сварочную дугу в процессе сварки.

Рис. 1. Магнитный стенд: 1 - электромагниты, 2 - свариваемые листы

При массовом изготовлении одинаковых конструкций применяют специализированные сборочные кондукторы с механизмами для зажатия деталей. В этих кондукторах производится сборка и прихватка деталей, затем изделие освобождается из кондуктора и подается на площадку или стенд для сварки.

Проверка точности сборки производится шаблонами и щупами (рис. 2).

Рис. 2. Инструмент для проверки качества сборки: а - угла раскрытия кромки, б - прямого угла, в - смещения листов, г - зазора между листами при сварке внахлестку, д - зазора при сварке втавр и встык

Сварка металлов

Подготовка металла под сварку

Подготовка металла под сварку заключается в правке, очистке, разметке, резке и сборке.

Правка

Правкой устраняют деформацию прокатной стали. Листовой и сортовой металл правят в холодном состоянии на листоправильных и углоправильных вальцах и прессах. Сильно деформированный металл правят в горячем состоянии.

Разметка

Перенос размеров детали в натуральную величину с чертежа на металл называют разметкой. При этом пользуются инструментом: рулеткой, линейкой,

Рис. 24. Инструмент для проверки качества сборки:

а — угла разделки кромки, 6 — прямого угла, в — смещения листов, г — зазора между аистами при сварке внахлестку, д — зазора при сварке втавр и встык

угольником и чертилкой. Проще и быстрее разметка выполняется шаблоном, изготовляемым из тонкого металлического листа. При разметке заготовок учитывается укорачивание их в процессе сварки конструкции. Поэтому предусматривается припуск из расчета 1 мм на каждый поперечный стык и 0,1—0,2 мм на I м продольного шва.

Резка

При подготовке деталей к сварке применяют преимущественно термическую резку. Механическую резку целесообразно выполнять при заготовке однотипных деталей, главным образом с прямоугольным сечением.

Часто кислородную резку, особенно машинную, сочетают со снятием угла скоса кромок. После термической резки иногда проводят механическую обработку по кромкам для удаления науглероженного металла.

Сборка деталей под сварку

Трудоемкость сборки деталей под сварку составляет около 30% от общей трудоемкости изготовления изделия. Она зависит от ряда условий (серийности производства, типа изделий и др.). Для уменьшения времени сборки, а также для повышения ее точности применяют различные приспособления. Приспособления могут быть предназначены только для сборки деталей под сварку или только для сварки уже собранного изделия (например, для выполнения швов в изделии только в нижнем положении) или пользуются комбинированными сборочно-сварочными приспособлениями.

Оснастка

Изделия чаще собирают на сварочных прихватках. Сварочные прихватки представляют собой неполноценные короткие швы с поперечным сечением до 1/3 сечения полного шва. Длина прихватки от 20 до 100 мм в зависимости от толщины свариваемых листов и длины шва; расстояние между прихватками в зависимости от различных условий достигает 1 м.

Прихватки придают изделию жесткость и препятствуют перемещению деталей, что может привести к трещинам в прихватках при их охлаждении. Чем больше толщина свариваемых листов, тем больше растягивающая усадочная сила в прихватках и больше возможность образования трещин. Поэтому сборку на сварочных прихватках применяют для конструкций из листов небольшой толщины (до 6 — 8 мм). При значительной толщине листов необходимо обеспечить податливость деталей и сборку изделия выполняют на механических приспособлениях.

Сборка деталей под сварку

Трудоемкость сборки деталей под сварку составляет около 30% от общей трудоемкости изготовления изделия. Для уменьшения времени сборки, а также для повышения ее точности применяют различные приспособления.

РезьИа Резьба левая правая

Стяжки винтовые и ручные для сближения кромок

Для сборки конструкций и деталей из листовою полосового и профильного металла

Кольцо стяжное, с ручным зажимом1 для сближения кромок

Хомут гибкий, с эксцентриковым зажимом

Распорио-сгяжмое винтовое устройство, ручное

Крюк с ЛОМОМ - ручное устройство для сближения кромок

Для сборки цилиндров обечаек, трубопроводов большого диаметра. Могут применяться совместно с распорами

Для сборки продольных швов цилиндров, обечаек, сосудов; натяжное устройство может быть в виде ленты, цепи и троса

Для сборки листовых конструкций цилиндрических и плоскостенных, резервуаров, котлов, трубопроводов большого диаметра

Для монтажной сборки крупных листовых конструкций

Зажим клиновой универсальный с планкой. Ручное устройство для закрепления центровки изделия

Для монтажной сборки листовых конструкций, цилиндрических, плоскостных, конических, резервуаров, доменных печей и кауперов

Скоба клиновая, ручная, изготовляется из толстого листового металла

Скоба пружинная, ручная

Для сборки деталей из листового и профильною металла

Для сборки коротких обечаек, деталей из профильного металла

Для сборки деталей любых профилей

Струбцина винтовая, откидная

Зажим винтовой, поворотный

Для сборки и крепления деталей при массовом производстве

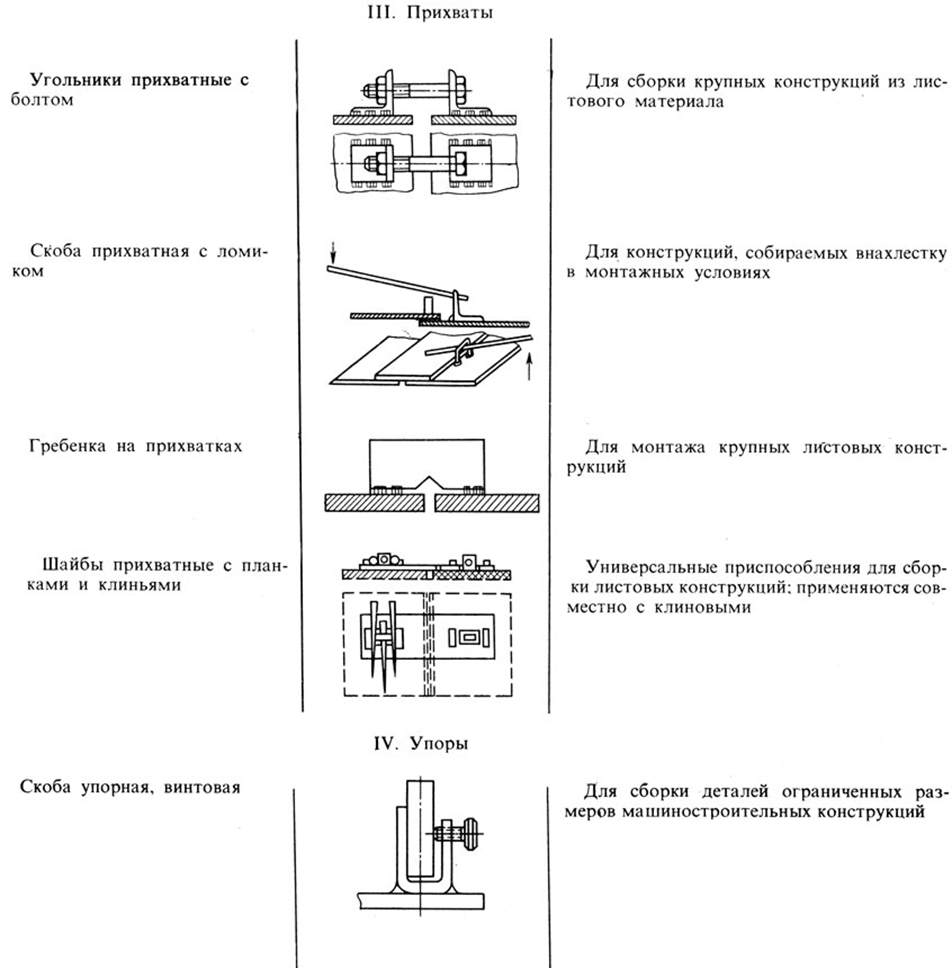

Угольники прихватные с болтом

Для сборки крупных конструкций из листового материала

Скоба прихватная с ломиком

Для конструкций, собираемых внахлестку в монтажных условиях

і » Л___________ 1

Гребенка на прихватках

Шайбы прнхватные с планками и клиньями

Для монтажа крупных листовых конструкций

Универсальные приспособления для сборки листовых конструкций; применяются совместно с клиновыми

Скоба упорная, винтовая

Для сборки деталей ограниченных размеров машиностроительных конструкшй

Упор винтовой, односторонний

Для сборки профилей ферм и других конструкций

Для сборки конструкций на постоянно оборудованных сборочных местах

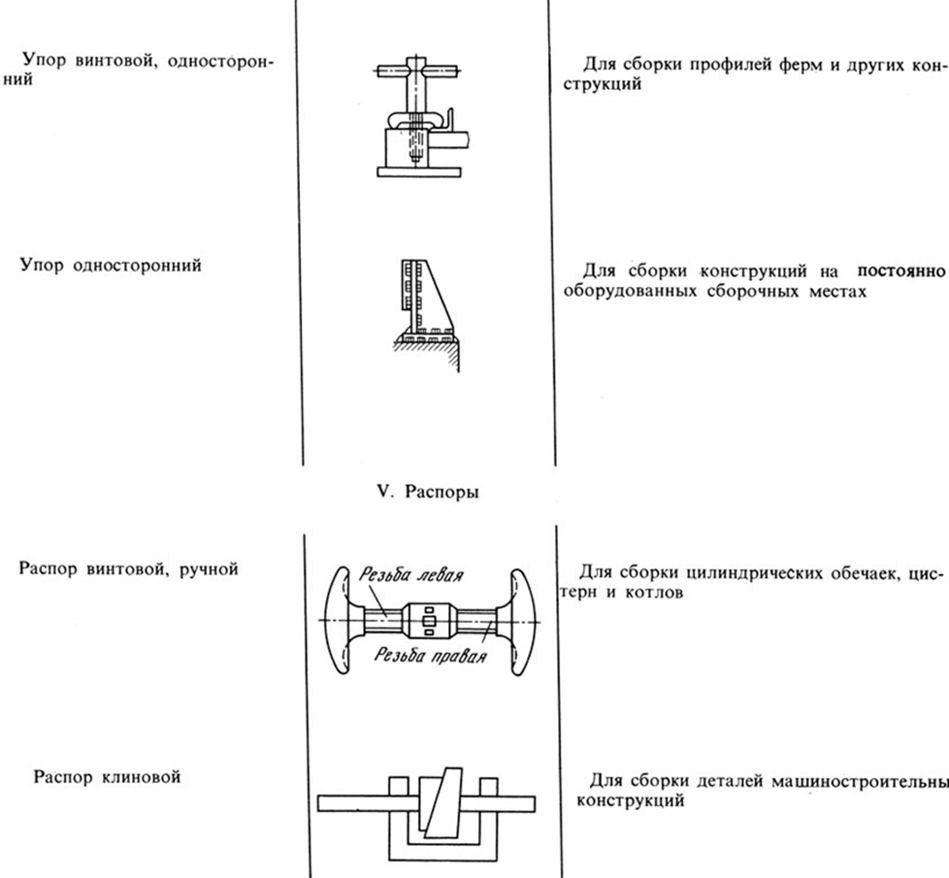

Распор винтовой, ручной

Для сборки цилиндрических обечаек, цистерн и котлов

Для сборки деталей машиностроительных конструкций

Рис. 45. Инструмент для проверки качеств сборки:

а — угла раскрытия кромки, б — прямого угла, в — смещения листов, г — зазора между листами при сварке внахлестку, д — зазора при сварке втавр и встык

/z/Л уд* Втабр Встык

Собрі иные углы или детали соедини! эт прихватками. Сварочные прихватки представляют собой короткие швы с поперечным сечением до »/з поперечного’ сечения полного шва. Длина прихватки от 20 до 100 мм в зависимости от толщины свариваемых листов и длины шва; расстояние между прихватками в зависимости от длины швов — 500—1000 мм. Прихватки выполняют теми же электродами, что и сварку изделия.

Прихватки препятствуют перемещению деталей, что может привести к трещинам в прихватках при охлаждении. Чем больше толщина свариваемых листов, тем больше растягивающая усадочная сила в прихватках и больше возможность образования трещин. Поэтому сборку на сварочных прихватках применяют для конструкций из листов небольшой толщины (до 6- -8 мм). При значительной толщине листов ^обходимо обеспечить податливость деталей, например, осуществлять сборка на гребенках (эластичные прихватки) и сборку изделия с гибкими деталями (решетчатые фермы, узлы судов с перегородками и др.).

СВАРКА И РЕЗКА МЕТАЛЛОВ

Аппарат для сварки: какой выбрать

Самый популярный способ крепления металлических деталей – сварка. И заниматься ею можно не только во промышленных масштабах. В быту сварочные работы используются также часто, причем речь не всегда о сварщиках, …

Расходные материалы, необходимые для сварки

Чтобы выполнить сварку прочно и качественно, недостаточно иметь только сварочный аппарат. Дополнительно потребуется подобрать расходные материалы с учетом вида свариваемого металла. Перед началом работы определите, что именно вам нужно, и …

Критерии выбора сварочных аппаратов

Есть несколько факторов, анализировать которые при выборе сварочного аппарата нужно обязательно в магазине сварочного оборудования. Следует учесть рабочий диапазон температур, а также мощность. Рекомендуется учесть возможность смены полярности, и показатель …

Читайте также: