Сборочное производство сварочное производство

Обновлено: 16.05.2024

Установки для автоматической сварки продольных швов обечаек - в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки - в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Сварочное производство — это комплекс технологических различных операций по изготовлению сварной конструкции в законченном виде.

Комплекс состоит из следующих операций:

1 — заготовительные (в том числе с дробе- или песко-очисткой);

2 — сборочные;

3 — сварочные;

4 — отделочные;

5 — вспомогательные;

6 — контрольные.

Каждая из перечисленных операций содержит определенный вид работ.

Заготовительные операции предусматривают изготовление заготовок и готовых деталей для сварных узлов различными способами.

Резка механическая и рубка — выполняются на листовых и комбинированных ножницах.

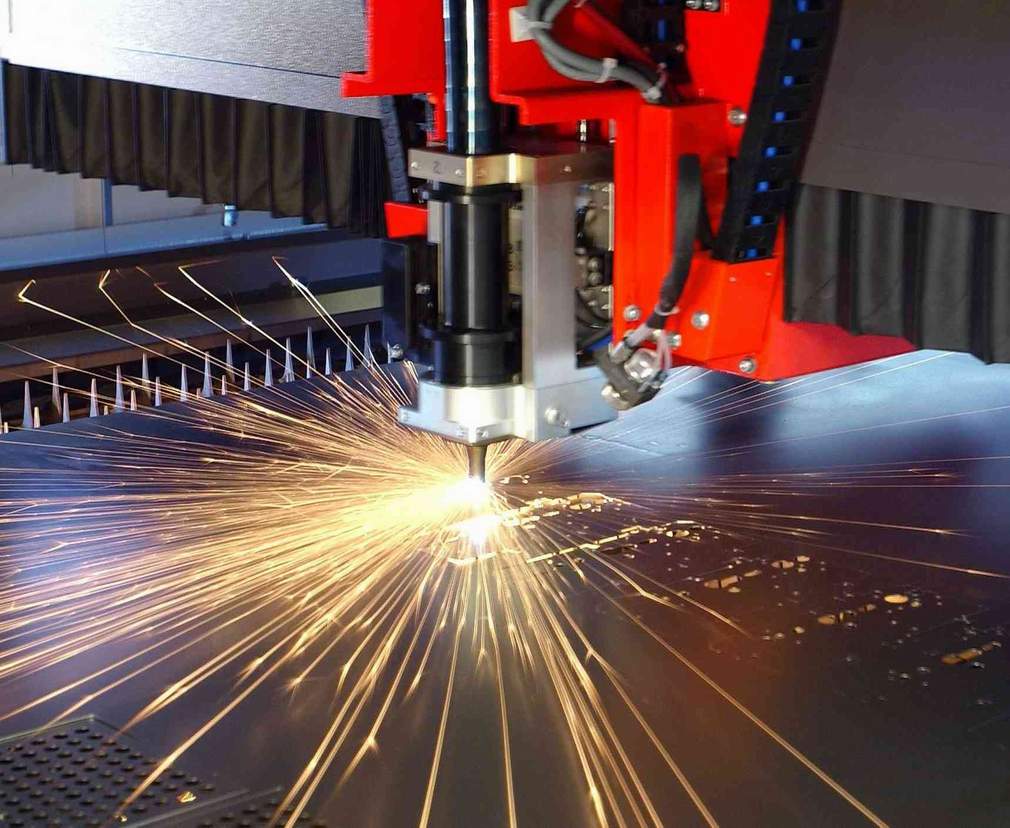

Резка заготовок термическим способом осуществляется ручной и машинной кислородной и плазменно-дуговой резкой.

Пробивку отверстий, гибку деталей и вырубку уступов производят на механических прессах в специальных штампах; гибку — в штампах или гибочных станках.

Правка заготовок, полос, листов выполняется на вальцах, механических и гидравлических прессах.

Зачистку заусенцев, окалины, ржавчины делают в галтовочных барабанах, либо дробеочисткой, а иногда — вручную.

Часто заготовки проходят различные виды механической обработки — точение, строгание, сверление, фрезерование, когда это требуется по чертежу. Заготовки часто подвергаются правке (рихтовке) на гидравлических прессах и механических — фрикционных.

При холодной гибке необходимо соблюдать условие, когда внутренний радиус гиба R≥25Sлиста (или R/S≥25),чтобы не было трещин.

Сборочная операция — предусматривает сборку и прихватку деталей перед сваркой. В процессе сборки детали закрепляют прижимами в приспособлениях, стендах, а иногда устанавливают вручную по разметке перед прихваткой.

Назначение приспособлений — обеспечивать быструю и точную сборку, стыковку элементов с удобством прихватки и последующей сварки с максимальным количеством сварки в нижнем положении.

В производстве чем больше серия изготовляемых деталей, тем выше степень механизации сварочных операций.

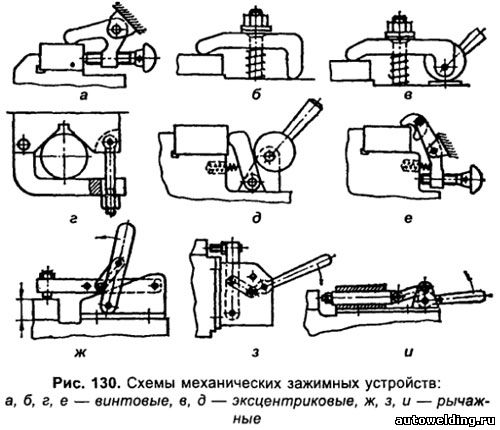

Универсальные приспособления бывают переносные и стационарные. Элементы прижима заготовок в приспособлениях перед прихваткой применяют различные: рычажные, эксцентриковые, клиновые, стяжки, струбцины, пневмо- и гидравлические прижимы.

Стационарные приспособления — по функциональному назначению бывают самые различные, но они также имеют определенные виды прижимов.

Операции сборки под сварку зачастую не представляют особых технических трудностей, но порядок и количество прихваток, а также их размеры влияют на качество сварной конструкции.

Прихватки должны быть длиной не более 20 мм, сечением 0,5 от сечения будущего шва и только в перекрываемых участках шва. Сварочный ток при прихватках должен быть выше сварочного на 20%, чтобы обеспечивался четкий провар при прихватке. Прихватки нужно выполнять «вразброс» — по логике ожидаемых деформаций и внутренних напряжений.

Сварочные операции — выполняются вручную электродами, полуавтоматической и автоматической сваркой — в зависимости от условий работы, конструктивных особенностей изделия. Для удобства и облегчения сварочных работ промышленностью выпускается много наименований вспомогательного сварочного оборудования, различного по назначению, и возможностям и грузоподъемности.

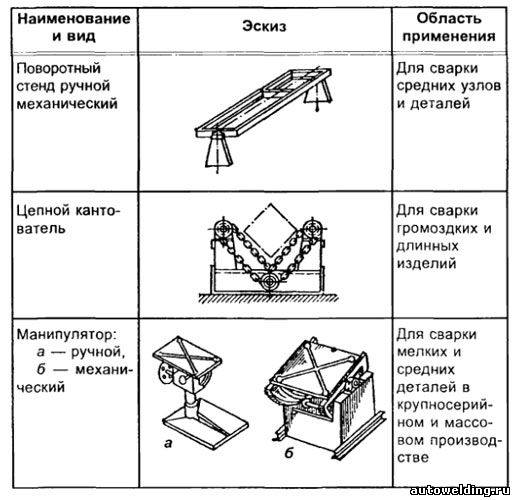

Позиционеры, кантователи различные (в том числе цепные) только поворачивают изделия в нужное положение.

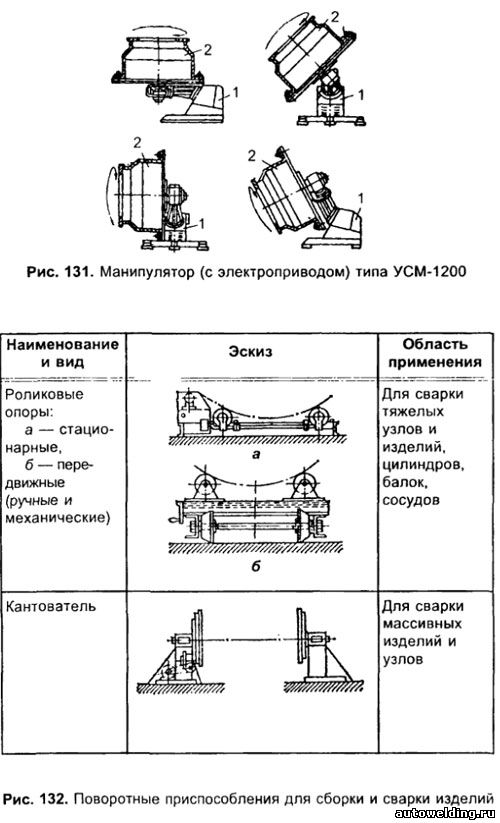

Манипуляторы обеспечивают различный угол наклона изделия и поворота его в нужную позицию, регулируемую (сварочную) скорость вращения планшайбы (стола), а также маршевую скорость — для ускоренного поворота — вращения закрепленного на планшайбе сварного узла. Все вращатели, манипуляторы и позиционеры имеют электропривод с редукторной группой.

Грузоподъемность манипуляторов от 60 кг до 8,0 т (десять различных типов). Манипуляторы специального изготовления — до 100 т. Позиционеры имеют грузоподъемность от 0,5 до 4 т и обеспечивают только маршевую скорость при установке узла в удобном для сварки положении.

Кантователи обычно применяются для поворота нецилиндрических изделий вокруг оси. В зависимости от веса сварного узла они бывают с ручным и электроприводами.

В серийном производстве часто применяются кондукторы сварочные для некрупных узлов, в которых производится сборка, зажим деталей, затем — сварка в зажатом состоянии.

Основой приспособлений является жесткое основание со стойками, на которые устанавливаются прижимы, прихваты и т. д.

Сварочное производство подразделяется на следующие виды: единичное, мелкосерийное, серийное, крупносерийное.

При серийном производстве — специальные поточные линии с отдельно расположенными рабочими местами и иногда связанными между собой транспортными средствами. Ритмичность линии обеспечивается за счет накопителей и промежуточных складов. Широко применяются высокопроизводительные приспособления, полуавтоматы и автоматы для сварки. Примером такой линии может быть линия по производству пропановых баллонов с автоматической сваркой под флюсом стали толщиной 3 мм на остающейся подкладке.

Крупносерийное производство, например, сборка, сварка кузовов автомобилей, дисков автомобильных колес грузовиков, производство сварных труб большого диаметра, бытовых титанов, огнетушителей, различных сварных узлов автотракторного производства. Этот вид производства оснащен и механизирован более совершенными средствами сборки и сварки.

Общее правило для процесса сварки — это равномерное теплораспределение (тепловложение) от дуги по всему сварному узлу небольшими дозами, а значит, грамотная очередность и протяженность наложения всех швов, и по возможности большая скорость сварки, хотя и сечение шва будет невелико. Наложением последующих слоев катет шва доводят до размера. При большой скорости сварки меньше погонная энергия, величина которой влияет на деформации и внутренние напряжения, а также лучше структура шва (мелкое зерно).

Многослойная сварка неширокими швами значительно улучшает сварное соединение по многим причинам. Эта рекомендация проверена автором на производстве при сварке различных нагруженных узлов из ограниченно свариваемых сталей без применения подогрева и отжига.

Отделочные операции предусматривают различные виды зачистки, а также иногда термическую обработку — отжиг после сварки, механическая обработка узла и т. д.Вспомогательные операции — это работы по наладке оборудования, аппаратуры, доставке различных сварочных материалов, транспортно-складские работы, очистка с перемоткой сварочной проволоки и другие подобные работы, связанные со сварочным производством.

Контрольные операции включают в себя входной контроль материалов, контроль качества заготовок, деталей, идущих на сборку-сварку, контроль состояния аппаратуры и оборудования, контроль сборки под сварку и сварки и контроль окончательно готового сварного узла, изделия.

Сборочно-сварочные работы: особенности технологических процессов

Процесс изготовления конструкций из металлопроката сопряжен с большим количеством нюансов, несоблюдение которых может в конечном итоге повлиять на конечный результат. Именно поэтому производителям необходимо в своей работе в точности соблюдать все общепринятые нормативы, технические условия и стандарты.

В каких отраслях применяются такие работы?

Сварочно-сборочные работы в настоящее время проводятся как при изготовлении различных конструкций из металла, так и при монтаже инженерных коммуникаций. В процессе прокладывания магистральных трубопроводов специалисты обычно применяют электродуговую сварочную технологию. При изготовлении различных конструкций из металла могут быть задействованы другие технологии и сборочные приспособления. В качестве сырья сегодня используются любые марки сталей и даже цветных металлов.

Предприятия, которые специализируются на проведении сварочно-сборочных работ, внимательно относятся к подбору кадров. Их штат сотрудников комплектуется только профессионалами – проектировщиками, инженерами, сварщиками. Все работающие в таких компаниях специалисты имеют высокий уровень квалификации и большой практический опыт. Благодаря современному техническому оснащению, использованию в производственном процессе инновационных технологий и привлечению к сотрудничеству специалистов экстра-класса, удается сваривать конструкции из металла любой конфигурации и степени сложности.

Виды работ

Многие субъекты предпринимательской деятельности, которые специализируются в сфере производства, используют в своей работе специальные приспособления для сборочно-сварочных работ. Благодаря современному техническому оснащению производители регулярно обновляют свой ассортимент и предлагают для клиентов сборочно-сварочные услуги любой степени сложности. Задействовав приспособления для сварки труб, изготовители могут выполнять следующие виды работ:

- вальцовка, резка, гибка;

- угловая сварка;

- плазменная сварка, резка;

- сварочный кондуктор;

- автоматические, аргонодуговые сварочные работы;

- полуавтоматическая сварка нержавеющих и малоуглеродистых сталей (в разных средах: СО2, защитных газов);

- ручная сварка (с использованием электродуги) электродом всех феросплавов.

Сварочно-сборочные цеха укомплектовываются производителями самым новейшим оборудованием. Высококвалифицированные специалисты работают на качественном оборудовании для дуговой, ручной, автоматической и полуавтоматической сварки. В таких заводских цехах, помимо сварочного, устанавливается и термическое и окрасочное оборудование, благодаря которому удается в одном помещении выполнять весь производственный цикл. Компании-изготовители большое внимание уделяют и качеству сырья и расходных материалов, поэтому предпочитают работать только с проверенными брендами. При проведении сварочно-сборных работ сегодня используются такие расходники: флюсы, прутки, электроды, сварная проволока и т. д.

Этапы изготовления сооружений

В настоящее время сварка представляет собой один из наиболее востребованных видов работ, которые присутствуют в строительной и промышленной сфере. Посредством сварочного оборудования специалистам удается как в условиях производства, так и на сложных объектах монтировать металлические конструкции любой степени сложности. Производители таких конструктивных элементов выполняют весь спектр профильных работ, включая и оформление документации.

Субъекты предпринимательской деятельности в начале работы над каждым проектом занимаются разработкой конструкторской документации. Благодаря работе профессионалов им удается создавать нестандартные формы, несущие конструкции, и элементы уличного декора. Все этапы изготовления металлоконструкций проводятся в строгом соответствии с технологическими картами и подготовленными проектами:

- заготовка деталей (специалисты подготавливают сырье, передают его на обработку, нарезают заготовки нужных размеров);

- сварочные работы (специалисты, используя сварочное оборудование, проводят монтаж металлических

- конструкций, соединяя между собой заранее подготовленные детали);

- сборка готового изделия (все металлические элементы, сваренные из отдельных заготовок, собираются в единую конструкцию).

Перед передачей в работу очередного проекта производитель проводит беседу с клиентом и предъявляет ему макет будущей конструкции. Если у заказчика есть замечания, то в проектную документацию вносятся необходимые коррективы. После согласования всех рабочих моментов проект передается в производство. Задача специалистов заключается в соблюдении всех технических условий и последовательности проведения работ. После окончания монтажных и сварных работ конструкции их металла подвергаются специальной обработке, которая позволяет существенно увеличить коррозийную устойчивость металла. В завершении, готовое изделие передается в окрасочный цех, в котором на все поверхности наносится защитно-декоративное покрытие. Заказчику конструкция из металла передается после полного высыхания лакокрасочного материала и проверки отделом контроля на наличие внешних дефектов.

Какие изделия производятся в цеху?

Компании-производители, которые в заводских цехах проводят сварочно-сварные работы, на отечественный рынок поставляют огромное количество продукции. Сегодня для частных лиц и субъектов предпринимательской деятельности доступен широкий ассортимент сварных изделий:

Сборочное производство сварочное производство

Сборка деталей под сварку по трудоемкости занимает от 10 до 32 % от общей трудоемкости изготовления сварного изделия.

Имеются три подхода к выполнению сборочных и сварочных работ: полная сборка изделия из всех входящих в него деталей с последующей сваркой всех швов; последовательное присоединение деталей и их приварка к ранее сваренной части изделия; поузловая сборка и сварка, когда изделие расчленяют на технологические узлы, которые собирают и сваривают отдельно, а затем из них собирают и сваривают изделие в целом. Применение любого из этих вариантов зависит от конструктивной формы изделия, его габаритов, способов транспортировки к заказчику и масштаба производства. Относительно простые изделия с небольшим числом деталей несложной формы выгоднее изготавливать по первому или второму варианту. Сложные пространственные конструкции целесообразно расчленять на технологические узлы - это позволит упростить сборку и сварку, уменьшить сварочные напряжения и деформации всей конструкции.

В современном производстве наиболее узким местом по механизации труда являются сборочные работы. В единичном и мелкосерийном производстве уровень механизированного труда сборщиков сварных конструкций составляет не более 5 %. Даже в крупносерийном производстве при сборке легковых автомобилей доля ручного труда достигает 25 %. Поэтому для уменьшения времени сборки, облегчения труда рабочих и обеспечения точности собираемого узла применяют различные приспособления. Они могут быть сборочными, предназначенными только для сборки узлов, или сварочными - для сварки уже собранных узлов. Применяют также сборочно-сварочные приспособления, в которых производят сборку и частичную или полную сварку узла.

При изготовлении и монтаже сварных конструкций применяют большую группу переносных универсальных приспособлений (рис. 186). Сборочные струбцины (рис. 186, а, б) и болтовой зажим (рис. 186, в) применяют для прижатия деталей друг к другу при сборке и прихватке, болтовой (рис. 186, г) и клиновой (рис. 186, д) зажимы применяют при сборке под сварку стыковых соединений, хомуты (рис. 186, е, ж) - при сборке балочных конструкций, клиновая скоба (рис. 186, з) создает усилие прижатия за счет пружинения при насаживании ее на собираемые детали ударами молотка, болтовую стяжку (рис. 186, и) применяют для регулировки зазоров в стыковых соединениях, рычажную стяжку (рис. 186, к) используют при сборке металлоконструкций в монтажных условиях, винтовую стяжку (рис. 186, л) и винтовые распоры (рис. 186, н, о, п) применяют для устранения эллипсности в оболочках цилиндрической формы, угловую стяжку (рис. 186, м) используют при сборке замыкающих стыков обечаек, установочные шаблоны (рис. 186, р) позволяют точно выставить детали относительно друг друга, магнитные и вакуумные захваты (рис. 186, с, т, у) используются при сборке стыков под сварку, при поджатии деталей друг к другу и в других случаях.

При больших программах выпуска изделий применяют универсальные или специализированные приспособления с быстродействующими клиновыми, эксцентриковыми, пневматическими рычажными и магнитными механизмами для фиксации деталей.

Собранные детали соединяют между собой небольшими швамиприхватками. Рекомендуется прихватки выполнять сечением не более 50 % сечения сварного шва и длиной 4. 5 толщин прихватываемых деталей, но не менее 30 и не более 100 мм. Расстояние между прихватками в зависимости от длины стыка деталей и толщины металла устанавливают в пределах 100. 1000 мм. Последующим при сварке швом прихватки развариваются. Следует иметь в виду, что в местах прихваток могут скапливаться загрязнения, остатки шлака, кроме того прихватки изменяют условия формирования шва. Все это может привести к дефектам. Поэтому там, где это возможно, лучше обходиться без прихваток, сваривая детали зафиксированными в приспособлении. При сборке деталей под электрошлаковую сварку на планках или скобах (см. рис. 108) рекомендуется устанавливать их не реже, чем через один метр. Перед сваркой с помощью шаблонов и щупов проверяют правильность сборки под сварку: угол разделки кромок, величину зазора между деталями, превышение кромок одного элемента над другим в стыках.

Изготовление решетчатых конструкций Все решетчатые конструкции несмотря на многообразие их конструктивного исполнения можно разделить на плоские (строительные фермы, стойки и арматурные сетки) и пространственные (колонны, мачты, каркасы и т.п.)

Унифицированные стропильные фермы имеют пролеты 18,24, 30, и 36 м и высоту 450. 3750 мм. В качестве элементов ферм применяют прокатные профили и трубы. При сборке ферм особое внимание уделяют правильному центрированию элементов в узлах (рис. 187). Плоские фермы собирают по копиру или в приспособлениях (кондукторах). Метод копирования (рис. 188) заключается в том, что по разметке изготовляют одну полуферму - копир 1 и закрепляют ее на стеллаже. По ней ведут сборку рабочей полуфермы 2, раскладывая все детали зеркально и соединяя их между собой дуговой сваркой прихватками длиной 30. 40 мм. Затем снимают полуферму с копира и присоединяют недостающие детали фермы.

При большом количестве изготавливаемых ферм их поэлементно собирают и сваривают в приспособлениях - кондукторах (рис. 189). Пояса и раскосы укладывают в призмы и зажимают пневморычажными механизмами. Места зажимов деталей и величину зажимных усилий определяют так, чтобы они компенсировали сварочные деформации. Элементы концевых шарниров с отверстиями фиксируют горизонтальными и вертикальными пальцами, выдвигаемыми пневмоцилиндрами.

Узлы ферм сваривают вручную покрытыми электродами или механизированной дуговой сваркой в среде СО2 сплошной либо порошковой проволокой. Сварку ведут в нижнем положении от края косынки к центру пересечений осей элементов фермы.

Изготовление сварных балок Балки являются основными элементами рамных конструкций при изготовлении мостовых кранов, вагонов, автомобилей, экскаваторов и многих других машин и сооружений. В строительстве балки применяют в перекрытиях жилых и производственных зданий, в качестве колонн и подкрановых путей, в авто-и железнодорожных мостах. В зависимости от назначения балки изготавливают из хорошо свариваемых конструкционных сталей общего назначения, из низко-и высоколегированных сталей, а также из алюминиевых и титановых сплавов.

Двутавровые сварные балки изготавливают высотой до 2000 мм при толщине стенки 10. 16 мм и толщине полок 16. 50 мм. Балки высотой более 800 мм имеют на стенке поперечные ребра жесткости, обеспечивающие ее местную устойчивость при эксплуатационных нагрузках (рис. 190). При сборке двутавровой балки необходимо обеспечить симметрию и взаимную перпендикулярность полок и стенки, прижатие их друг к другу с допускаемыми по чертежу местными зазорами в стыках и соединение прихватками. Для этого используют сборочные приспособления с винтовыми и пневматическими прижимами. Например, для сборки балки, показанной на рис.190, использовано приспособление, выполненное из 12 стоек (рис. 191), состоящих из бокового упора 1, винтового прижима 5 и нижних упоров 7, располагаемых на основании б. Для предотвращения потери устойчивости стенки при зажиме использована катучая балка 3 с крюками-захватами 2 и винтовыми прижимами 4, которая вручную перекатывается по кромкам полок. Полностью механизировать сборочные работы позволяет приспособление (рис. 192) с самоходным порталом 1, на котором расположены пневматические прижимы 2 и 5 и электромеханический привод 4. Зажатие и прихватку осуществляют последовательно от сечения к сечению, перемещая портал по основанию 5.

Производство стальных конструкций: технологии оборудование

Производство сварных конструкций является востребованным направлением в сфере металлообработки. Невозможно представить современное судоходство, авиацию, машиностроение или градостроительство без применения металла и сварочного аппарата.

Правильно выбранная технология сварки позволяет получить соединение, не уступающее по качеству и прочности основному материалу. Чаще всего сварные конструкции изготавливают из сталей с различными добавками. Подробнее о производстве читайте в нашем материале.

3 направления в проектировании сварных конструкций

Этап проектирования происходит по 3 основным направлениям.

Экономия металла

За счет нахождения оптимальных форм, уточнения свойств действующих нагрузок и использования более детализированных способов расчета можно сэкономить металл, ведь исключается лишний запас прочности и снижается вес металла, который мало применяется во время эксплуатации.

Имеет смысл заменить пространственные решетчатые конструкции оболочковыми. Использование гнутых или гофрированных тонколистовых, а также сотовых элементов поможет добиться высокой жесткости конструкции. Для продольной устойчивости применяются трубчатые элементы.

Правильный подбор материала может существенно снизить массу изделия. Самые хорошие результаты экономии достигаются за счет применения прочных и высокопрочных сталей и сплавов, обладающих высокой удельной прочностью (к примеру, алюминиевых или титановых).

С целью уменьшения массы изделия применяются холоднокатаные элементы, которые отличаются повышенной прочностью в сравнении с горячекатаными. Увеличению значений прочности и уменьшению массы изделия способствует термообработка. При этом увеличение прочности металла может приводить к снижению показателей свариваемости или ухудшению стойкости материала.

Следовательно, экономия металла посредством увеличения его прочности имеет смысл лишь в том случае, если были приняты к сведению вышеописанные нюансы. Использование композиционных материалов (скажем, двухслойных сталей) имеет большой потенциал.

Снижение трудоемкости изготовления

Здесь необходимо подобрать размеры и способ создания заготовок. Кроме того, следует выбрать метод их сварки.

В процессе проработки конструктивной схемы и приблизительном расчете размеров сечений нет особой важности в определении типа конструкции (монолитная/сварная). Нюансы, связанные со сваркой, начинают иметь значение во время разделения изделия на отдельные заготовки.

Процесс разметки зоны сварных соединений, помимо определения формы и размера отдельных заготовок, решает некоторые конструктивные и технологические моменты (способы получения заготовок, типы соединений, методы сварки и др.).

По этой причине выбранный вариант разделения изделия оказывает влияние на технологичность будущей конструкции.

Экономия времени

Оптимальное снижение временных затрат возможно в результате постоянного поточного автоматизированного производства при крупносерийном и массовом выпуске продукции. В этом случае все операции скоординированы во времени и исполняются автоматами.

Очевидно, что проектировщику сварных конструкций нужно обеспечить результативность их изготовления за счет автоматизации и механизации производства сварных конструкций. При этом процент изделий, которые создаются в процессе серийного массового производства довольно низок.

За счет типизации и нормализации можно продуктивно использовать поточные способы изготовления. Следует правильно подобрать систему конструкции и ее размеры. Поиск оптимальных конструктивных форм и технологий способствует ограничению численности типоразмеров, что повышает серийность изделий.

Если же цель повысить серийность выпускаемой продукции не была достигнута, а создание изделий будет осуществляться при мелкосерийном производстве, необходимо правильно подобрать типоразмеры узлов и элементов. Они должны соответствовать формам и размерам нормализованной технологической оснастки.

Развитие производства сварных изделий, помимо наличия механизмов, которые могут выполнять все необходимые задачи технологического процесса, предполагает правильное расположение этих самых механизмов.

Однако конкретные требования к механизмам и их расположению зависят от особенностей производства. На данный момент применяется несколько основных типов оборудования для производства сварных конструкций.

Например, для серийного и мелкосерийного вариантов производств подходит универсальные приборы, которые могут функционировать в широком диапазоне типоразмеров заготовок и изделий.

В условиях крупносерийного массового производства необходимы устройства с повышенной производительностью, входящих в состав поточных, автоматических и роторных линий конкретного целевого назначения. Обеспечение линий со специальными устройствами предполагает немалые траты на проектировку, изготовление и монтаж, в то время как при смене выпускаемой модели изделия такие линии, как правило, нельзя переналадить.

Более рациональным вариантом будет использование переналаживаемых гибких автоматизированных производственных систем (ГАПС).

Основные операции при производстве сварных конструкций

Во время сборочно-сварочного передела тех же заводов тяжелого машиностроения задействуют более 40 всевозможных технологических операций. В процессе создания отдельных узлов задействуют до 15 операций.

Эти операции можно разделить на 7 групп: сборочные, сварочные, вспомогательные, сопутствующие, контроля и испытаний, отделочные, заключительные.

- Сборочные: сборка узлов на плитах и стеллажах, сборка на стендах, сборка на плитах УСП, совмещенная сборка в кантователях, разметка при сборке, прихватка во время сборки.

- Сварочные: ручная, механизированная, автоматическая и специальные методы сварки.

- Вспомогательные: зачистка от шлака, шлифовка, подрезка газом компенсирующих деталей при сборке, кантовка во время сборки, монтаж изделий на кантователи и позиционеры при сварке, предварительный подогрев перед сваркой и во время сварки.

- Сопутствующие: правка на прессе; правка на плите или стеллаже с местным подогревом; правка (калибровка) вальцовкой сваренных цилиндрических узлов; разметка под обработку резанием отдельных вырезов, создаваемых в сварном узле; высверливание и расточка отверстий; фрезерование; контрольная сборка; термообработка.

- Операции контроля: внешний осмотр и измерения, проверка размеров на контрольных плитах, просвечивание, гидроиспытание сваренного изделия, прозвучивание ультразвуком, пневматические испытания, проверка плотности швов течеискателями.

- Отделочные: обезжиривание, очистка в дробеструйных камерах, зачистка от ржавчины, шпатлевка, а также грунтовка, окраска и сушка после окраски.

- Заключительные: маркировка и комплектация сварных узлов по заказам и отправочным ведомостям, упаковка, погрузка на транспортные средства и закрепление. Подбор схемы организации сборочно-сварочных цехов и участков, также, как и во время проектировки заготовительного передела осуществляется при условии скрупулёзного изучения номенклатуры сварных узлов, их классификации и разработки технологических процессов производства сварных конструкций.

- Сборочная: правильное взаиморасположение и фиксация деталей собираемой сварной конструкции. Чтобы осуществлять сборочные операции применяют сборочные или сборочносварочные устройства. Второй вариант предполагает не только прихватку, но и сварку изделий.

Технология изготовления сварных конструкций

Производство сварных конструкций предполагает прохождение нескольких базовых стадий. При этом используются самые разные способы сварки (автоматическая, полуавтоматическая, ручная электродуговая и др.). Сварку можно осуществлять в среде защитных газов, под флюсом и т. д.

Различны и сами методы сварных соединений: тавровые, торцевые, стыковые, угловые и др.

На первом этапе осуществляется подготовка технической документации, которая нужна для изготовления детали по сформированным требованиям.

Еще один базовый этап – подготовка отдельных деталей к последующим сварочным мероприятиям. В этом случае необходимо особо тщательно подготовить кромки деталей. Их нужно сточить под заранее выверенным углом. Этого можно достигнуть при помощи шлифовальной машинки или даже простого напильника.

Самой оптимальной формой разделки кромки является X-образный вариант, но могут выполняться и другие. В случае X-образной разделки обеспечивает минимальный объем наплавленного металла, который выделяется из-за нагрева кромок деталей. Таким образом, достигается более высокое качество соединения.

Следующий важнейший этап процесса производства сварных конструкций – их сборка. Для данной стадии необходимо не только пристальное внимание, но и существенные затраты времени.

Скажем, при индивидуальном характере производства сборка может занять половину от общего времени изготовления. Это происходит из-за того, что именно качество сборки определяет общее качество сварного соединения.

Перечислим базовые требования, которые необходимо выполнить в процессе сборки:

- максимально точное соответствие размерам, которые определены в технических документах;

- оптимальное расположение зазоров, а также их постоянные размеры;

- правильное месторасположение элементов конструкции относительно данных проектной документации;

- точность плоскостей конструкции и углов, под которыми они пересекаются;

- создание наименьшего допуска смещения деталей, если осуществляется их стыковое соединение.

Особенности сборки сварных конструкций

Собранный узел должен иметь приемлемый уровень прочности и жесткости. Это нужно для того, чтобы извлечь его из сборочного устройства, а также для дальнейшего перемещения узла до сварочной зоны и снижения деформаций во время сварки. Закрепление собранных элементов конструкции нередко производят на прихватках.

Габариты и расположение прихваток определяют как исходя из условий прочности и жесткости, так и с точки зрения минимизирования их вредоносного влияния на качество создания сварных соединений и функциональность конструкции. По этой причине прихваткам нужно иметь ограниченное поперечное сечение, а также длину.

Кроме того, они должны быть расположены на участках, которые позволяют обеспечить их полную переплавку при укладке сварных швов. При накладывании прихваток на участках с непредусмотренными проектом швами, эти прихватки нужно убрать после сварки, а поверхности скрупулезно прочистить.

В некоторых случаях сборка осуществляется при полноценном сопряжении собираемых деталей, однако в большинстве случаев оставляется заранее определенный технологический зазор.

Детали размещаются в устройстве (базируются) так, чтобы технологические базы деталей упирались в установочные поверхности устройства. Как правило, с этой целью деталь прижимается к 6 опорным точкам, которые находятся на 3 взаимно перпендикулярных плоскостях.

Для того чтобы правильно расположить детали сварного узла, необходимо использовать установочные элементы устройства (упоры, двенадцать фиксаторов, призмы, шаблоны и т.д.). С целью закрепления деталей по отверстиям с большим диаметром используют разжимные оправки.

Фиксация деталей в устройстве осуществляется при помощи зажимных элементов. Как и в случае с установочными элементами, зажимные устройства бывают постоянные откидные, отводные и поворотные.

Клиновые, винтовые, эксцентриковые и рычажные прижимы с ручным приводом не имеют высокой производительности, но их достаточно просто использовать.

Применение пневматических, гидравлических, магнитных и вакуумных прижимов существенно снижает затраты вспомогательного времени. В особенности это актуально, если необходимо зафиксировать изделие сразу в нескольких зонах.

Пневматические прижимы очень распространены. Они приводятся в действие за счет сжатого воздуха низкого давления (порядка 0,4 Н/мм2 (МПа)). В условиях такого давления размеры цилиндров, которые нужны для обеспечения 13 требуемого усилия зажатия, могут оказаться значительными.

В некоторых случаях наиболее верным является применение гидравлических устройств, функционирующих в условиях гораздо более мощного давления.

Организация контроля качества сварных конструкций

Неисправности в сварных соединениях иногда обуславливаются низким качество сварочных материалов, неправильной сборкой и подготовкой стыков для сварки, ошибками в сварочной технологии, недостаточным уровнем квалифицированности сварщика и некоторыми другими факторами.

Целью контроля качества сварных конструкций является нахождение вероятных первопричин, приводящих к неисправностям, а также их профилактика.

Контроль качества сварочных мероприятий подразделяется на 3 стадии:

- подготовительный контроль, который осуществляется еще до наступления сварки;

- контроль во время сборки и сварки (пооперационный);

- контроль качества результатов сварки.

Подготовительный контроль состоит из следующих этапов:

- сверки уровня квалифицированности сварщиков, дефектоскопистов и ИТР, осуществляющих руководство мероприятиями по сборке, сварке и контролю;

- проверки качества основного металла, заготовок, поступающих на сборку, состояния сварочного оборудования и сварочных материалов (электродов, сварочной проволоки, флюса, газов и т.д.),

Во время сборки осуществляется контроль в отношении качества подготовки кромок и сборки, режимов сварки, последовательности создания швов, температуры окружающей среды и свариваемого металла, внешнего вида шва, его геометрических размеров.

Кроме того, необходимо беспрестанное наблюдение за состоянием сварочного оборудования.

В последнюю очередь проводится контроль качества сварочных мероприятий на итоговом изделии. Здесь выделяют несколько типов контроля: визуальный осмотр и измерение сварочных соединений, проверку на плотность, воздействие рентгеновским или гамма-излучением, контроль ультразвуком, магнитные способы контроля, люминесцентный способ контроля, металлографические исследования, механические проверки.

Конкретный тип контроля качества сварных соединений подбирают на основе целевого предназначения изделия и задачам, которые должно решать изделие (соответствуют техническим условиям и указываются в ГОСТе)

При соблюдении всех требовании к созданию сварных конструкций производитель получает возможность выпустить изделия высокого качества, которые будут иметь длительный эксплуатационный срок, большую прочность и устойчивость к воздействию.

Можно применять стандартные типы сварки или же более современные способы. Да, чаще всего это имеет смысл лишь на высоких уровнях сварки, однако для прогрессирования в данном навыке стоит заранее знать некоторые нюансы.

Сварочное производство

Производство сварочных работ необходимо практически на любом предприятии. Человек, выбравший такую нелегкую специальность, должен быть готов к тому, что ему придется овладевать необходимыми для этого знаниями и подкреплять их практическими навыками. Это вознаградит его хорошим заработком и постоянной востребованностью.

Организация и планирование сварочного производства являются целой наукой, которую надо изучать внимательно и с уважением.

Обучение профессии сварщика

Сварщик - это профессия, предполагающая усиленное мышление при исполнении работ, умение принимать нестандартные решения. Тем не менее, главную роль играют именно рабочие специальности. Необходимым является обучение основам сварочного производства на этом уровне.

Специальность знатока сварочного производства можно получить, окончив предназначенные для этого курсы. На них преподаются основы сварочного производства, включая теорию и практические занятия. Такую профессию можно также приобрести в колледже или техникуме, где имеются соответствующие факультеты.

Программы на курсах включают в себя:

- Обучение оборудованию и технологии сварочного производства.

- Принципы электродуговой сварки.

- Сварку полуавтоматом.

- Газовую сварку и резку металлов.

- TIG сварку.

- Сварку аргоном.

- Виды дефектов, их контроль и методы исправления.

- Правила безопасности и оказание первой медицинской помощи.

После прослушивания лекций происходит практическое обучение под руководством опытных мастеров-преподавателей. Занятия являются групповыми. Для поступления на курсы необходимо иметь минимальное образование в объеме 9 классов. На курсах также можно повысить уже имеющийся разряд. Возможна переподготовка. Например, мастер по газовой сварке может приобрести более престижную профессию сварщика-аргонщика.

После окончания занятий наступает время экзамена, где комиссия оценивает полученные знания. При положительном решении ученику выдается удостоверение, в котором указывается присвоенный разряд. Техник сварочного производства может иметь разряд от 1 до 6.

Для получения высшего образования по сварке придется закончить высшее учебное заведение соответствующего профиля. Инженер-сварщик должен обладать более глубокими познаниями в этой области. Кроме этого в его обязанности входит общее руководство процесса на всех этапах, поэтому он должен обладать организаторскими способностями. В программу его обучения входят различные дисциплины, дающие знания и расширяющие его кругозор.

Высшее образование по сварочному производству дает право выполнять следующие работы:

- Осуществлять собственные разработки и внедрять их в производство.

- Активно участвовать в подготовительных работах. Производить закупку необходимых расходных материалов и оборудования.

- Осуществлять контроль над ходом технологического процесса и выполнением существующих правил.

- Контролировать экономичность расходного материала.

- Следить за выполнением правил безопасности.

- Правильно выбирать оборудование и обеспечивать правильность его эксплуации.

- Выбирать необходимые режимы для конкретного вида сварочной работы.

- Участвовать в контроле качества получившегося сварного шва.

После получения профессии, связанной с оборудованием и технологией сварочного производства кем работать - имеется широкий выбор. В высшем учебном заведении можно получить профессии инженера и технолога-сварщика. Инженеры и технологи обязаны выполнять обязанности, указанные в их должностных инструкциях.

Если сварщику предстоит выполнение новых для себя работ, то необходима его дополнительная подготовка в плане обучения. Поскольку конкуренция в этой области не является слишком большой со временем можно сделать карьеру и вырасти до более высокой и хорошо оплачиваемой должности.

Список учебных заведений, обучающих этой профессии достаточно велик. Они находятся во многих крупных городах России.

Организация сварочного производства

Грамотная организация сварочного производства является залогом успеха. При ее неправильном проведении могут пропасть все усилия и материальные затраты.

Имеются разные виды объектов, на которых осуществляются сварочные работы. Это может быть специальный цех на предприятии, который обслуживает все другие отделы, или обособленно стоящий завод, куда привозят детали для их сварки. Если необходимо произвести сварку на открытом воздухе, например, трубопроводов, то осуществляется выезд на место со всем необходимым оборудованием. Такой вариант является более сложным и зависит от погодных условий.

Сварка в цеховых условиях является более универсальной. Имеется возможность выполнения работ любой сложности. Более того, тем же оборудованием можно выполнять не только сварке, но резку металла. Правильная организация сварочного участка является необходимой ступенькой, позволяющей получить необходимый результат при сварочных работах.

Существуют требования, которые предъявляются ко всем перечисленным вариантам, включая безопасность и экологичность.

При организации необходимо выполнение всех правил производства сварочных работ. В первую очередь это касается оборудования и технологии сварочного производства. Современное техническое оснащение, механизация и автоматизация, правильное составление технической документации являются неотъемлемой частью современного производства.

Грамотная организация и привлечение квалифицированных специалистов всех уровней являются основой, на которой будут успешно осуществлены эти востребованные во всех областях работы.

Функции сварочного производства

Основные функции сварочного производства состоят в следующем:

- Технологическая подготовка производства. Организация сварочного производства и управление процессом.

- Приобретение необходимого оборудования для сварки и его ремонт при выходе из строя.

- Проведение заготовительных операций сварочного производства.

- Приобретение необходимых расходных материалов в нужном количестве.

- Контроль за соблюдением установленных сроков обеспечения всем необходимым для производства.

- Учет материальных ресурсов.

К основным задачам сварочной службы относятся:

- Участие в проектировании узлов и деталей конструкций с точки зрения технологичности их выполнения. Если чертежи выполняются сторонней организацией, то необходимо их согласование.

- Разработка технологических процессов.

- Выпуск технических заданий на проектирование и изготовление технологической оснастки.

- Составление графиков проводимых работ.

- Контрольные испытания.

- Осуществление входного контроля приобретенных материалов и оборудования.

- Обучение сварщиков и их периодическая аттестация.

- Освоение прогрессивных методов и их внедрение в производство.

- Поэтапный контроль за выполнением сварочных процессов.

- Обеспечение качества получаемых результатов.

- Снижение себестоимости производимых работ и повышения производительности труда.

К основным задачам можно отнести также общее повышение культуры сварочного производства и улучшение условий труда сварщиков.

Разработка технологического процесса

Разрабатывать технологический процесс имеют право работники, обладающие специальностью по оборудованию и технологии сварочного производства. Оно должно соответствовать правилам нормативного документа ЕСТД. При этом необходим учет типовой документации.

Техпроцесс является отдельным документом. Также он может входить как составная часть в общий техпроцесс всей конструкции, включающий также сборочные и монтажные работы.

Содержание документа, представляющего собой технологический процесс:

- требования к сборке перед сваркой;

- требования к материалам, подлежащим сварке;

- наличие соответствующей квалификации сварщиков, инженеров и технологов;

- режимы сварки;

- обеспечение безопасности;

- вид оборудования для осуществления сварки;

- необходимая технологическая оснастка;

- необходимость термообработки, ее режимы и необходимое для этого оборудование;

- количество исполнителей;

- массу металла для наплавки;

- методы контроля качества сварных швов.

При разработке технологического процесса необходимо учитывать материальные возможности предприятия, осуществляющего такие работы.

Правильно оформленный технологический процесс, имеющий все необходимые подписи, является официальным документом, требования которого подлежат обязательному выполнению. Место хранения этого документа на предприятии - отдел главного технолога.

Проект производства сварочных работ

К числу необходимых для сварки документов относится проект производства сварочных работ (ППСР). Он разрабатывается на основе имеющихся нормативных документов.

Документу присваивается идентификационный номер.

Такое задание могут выполнить за определенную плату сторонние организации при условии предоставления им всех необходимых для этого сведений. В этом случае привлекаются специалисты этого дела, имеющие 3-й или 4-й уровень квалификации, а также аттестацию НАКС.

Назначением ППСР является описание следующих моментов:

- порядок, в котором происходит организация сварочного участка;

- количество необходимых постов и их комплектация;

- предполагаемые сроки, в которые должны уложиться сварочные работы;

- графики дат поставки необходимых материалов;

- требования к экологической безопасности проводимых работ;

- требования охраны труда и безопасности.

В документе указываются выбранные технологии. Также указываются методы контроля качества сварных соединений.

Составление ППСР на конкретную работу необходимо, поскольку существующие нормативные материалы не могут охватить все многообразие существующих вариантов сварочных работ. Создание индивидуального плана облегчит осуществление этого рода деятельности. Тем не менее, необходимо придерживаться основных требований официальных нормативных документов.

Образец проекта производства сварочных работ поможет правильному его оформлению. В состав ППСР должны входить обязательные разделы, начинающиеся с введения и заканчивающиеся требованиями к безопасности, как пожарной, так и экологической. Помимо этого в документе в различных разделах должно иметься описание конструкции, методы входного контроля, необходимая квалификация сварщиков, методы контроля результатов, применяемое оборудование, выбор расходных материалов, последовательность проведения операций, методы исправления обнаруженных дефектов.

Пример проекта производства сварочных работ:

Оформление происходит на чертежных листах установленного размера. Необходимо правильное заполнение имеющегося внизу штампа. В текстовой части перечисляются требования, предъявляемые к сварным работам.

Сварочная разводка

Как правило, сварочное производство развивается постепенно. Начинается с одного или нескольких сварочных постов, состоящих из сварочного аппарата и одного баллона с газом под давлением. Через некоторое время количество таких сварочных постов может увеличиться, что начинает вызывать определенные проблемы.

Решением этих проблем является сварочная разводка на предприятии. Она представляет собой централизованную подачу газа для сварочных работ. Баллоны отменяются, их заменяет трубопровод, по которому течет газ для сварки. Он имеет ответвления на каждый сварочный пост. Это дает большие преимущества:

- отпадает необходимость в постоянной проверке наполненности каждого баллона в отдельности благодаря автоматическому переключению;

- наличие ротаметров на каждом посту дает возможность регулировать поток газа;

- благодаря выносу тары с газом за пределы зоны, где происходят сварочные работы, увеличивается их безопасность;

- при установке газового смесителя появляется возможность регулировать состав в смеси газов;

- отпадает необходимость возвращать не до конца израсходованные баллоны, когда в них отпадает необходимость;

- решается вопрос о заказе новых баллонов, их подсоединении и хранении.

Имеется ограничение - давление сжиженного газа не должно превышать 150 кПа. Иначе появляется необходимость в установке сетевого редуктора, который снижает давление газа при подаче его на сварочный пост.

Механизация производства

Механизация сварочного производства является современным методом улучшения сварочного процесса. Это позволяет высвобождать лишних исполнителей и обходиться их минимальным количеством. Механизация сварочных работ уменьшает ошибки, которые могут допускать даже весьма квалифицированные сварщики. Немаловажным фактором является значительное повышение производительности труда.

Один из основных способов механизации - использование в качестве сварочного оборудования инверторов. Это не требует неоправданно высоких затрат, зато значительно повышает качество результатов сварки. Обучение, как правильно пользоваться этим аппаратом, много времени не занимает.

При механизации дуговой сварки новшество может заключаться в механической подаче в рабочую зону присадочных материалов, защитных газов. К преимуществам относится своевременная подача, повышается возможность непрерывной сварки. Для обеспечения непрерывности горения дуги можно использовать механизмы для перемещения сварочного оборудования. Это особенно важно при большой длине наложения шва.

Механизации подлежат и вспомогательные работы. К ним относятся подвоз деталей, обладающих большой массой, и вынесение сварного изделия из зоны работ. Механизации полежит и перемещение оборудования вдоль сварного в необходимое место. К механизации можно отнести организацию надежных креплений для фиксации свариваемых деталей.

Механизировать можно, как все производство в целом, так и его отдельные участки. Частичная механизация затрагивает отдельные моменты производственного процесса. При комплексном подходе механизмы устанавливают последовательно согласно технологическому маршруту.

Механизация сборочных работ заключается в установке специальных стендов для сварки крупногабаритных деталей, а также решения вопроса об их перемещении. К оборудованию для помещения деталей в удобное для сварки положение служат манипуляторы, позиционеры, кантователи, вращатели, роликовые стенды.

Сварочный вращатель

Сварочный позиционер

Сварочный робот

Механизация делает труд сварщика более легким и привлекательным.

Автоматизация производства

Для повышения производительности труда применяется автоматизация сварочного производства. Затраты на ее внедрение тем быстрее окупятся, чем более многосерийным является производство.

Главным преимуществом автоматизации процесса сварки является повышение качества получаемых результатов. Это происходит за счет того, что при автоматизации руководство на себя принимают алгоритмы вычислительных комплексов. Соответственно, брак уменьшается, а качество повышается. Швы получаются одинаковыми, приближенные к существующим стандартам. Появляется возможность сваривать конструкции, имеющие повышенную ответственность.

Помимо этого к достоинствам относится снижение материальных затрат и уменьшение количества исполнителей. Они могут иметь более низкую квалификацию и, соответственно, происходит экономия на выплате им заработной платы. Механизация и автоматизация сварочного производства позволяют оптимизировать все этапы сварочного процесса.

Интересное видео

Читайте также: