Схема подключения сварочного трансформатора

Обновлено: 19.05.2024

Как правильно подключить сварочный трансформатор

Электросварочное оборудование должно быть надежно заземлено. На кожухах трансформаторов имеются специальные болты с надписью «Земля». Помимо этого, у сварочных трансформаторов заземляют зажимы вторичных обмоток. Схема подключения сварочного трансформатора показана на рисунке.

Схема подключения сварочного трансформатора к сварочному посту: 1 - сварочный пост, 2 - шланговый трехжильный кабель с заземляющей жилой, 3 - сварочный трансформатор, 4 - регулятор, 5 - заземляющие зажимы корпуса, 6 - шланговый одножильный кабель, 7 - электрододержатель, 8 - заземляющие провода

Перед пуском у трансформатора необходимо проверить соответствие напряжения его первичной обмотки подводимому напряжению сети. До включения трансформаторов сварочная цепь должна быть разомкнута.

Трансформаторы следует подключать к питающей сети отдельными рубильниками.

Расстояние от сети до сварочного аппарата должно быть наименьшим. Сечения проводов, присоединяемых к вторичным цепям трансформаторов или к выводам сварочных генераторов, выбирают по таблице.

| Сечение провода, мм2 | Наибольшая допустимая сила тока, А | Сечение провода, мм2 | Наибольшая допустимая сила тока, А |

| 16 | 100 | 70 | 270 |

| 25 | 140 | 95 | 330 |

| 35 | 170 | 120 | 380 |

| 50 | 215 | 150 | 440 |

Для подвода тока к электрододержателю применяют изолированные гибкие провода в защитном шланге длиной не менее 3 м. Их сечения выбирают по таблице.

Нормы нагрузок на гибкие сварочные провода, присоединяемые к электрододержателю.

| Наибольшая допустимая сила тока, А | Сечение провода, мм2 | |

| одинарного | двойного | |

| 200 | 25 | |

| 300 | 50 | 2х16 |

| 450 | 70 | 2х25 |

| 600 | 95 | 2х35 |

В качестве обратного провода для соединения свариваемого изделия с источником сварочного тока могут служить стальные шины остаточного сечения, различные стальные конструкции, сама свариваемая конструкция и т. д. Не разрешается использовать в качестве обратного провода сети заземления, а также металлические конструкции зданий, оборудодования и т. д.

Падение напряжения в питающих соединительных сварочных проводах допускается не более 5% напряжения сети. Если это условие не выдерживается, сечение проводов необходимо увеличить.

Полезные советы по эксплуатации сварочных трансформаторов

Во время эксплуатации в сварочных трансформаторах могут возникнуть следующие неисправности:

- сильное гудение и нагрев обмоток вследствие виткового замыкания в первичных обмотках. Повреждение устраняют частичной или полной перемоткой обмоток;

- трансформатор дает очень большой ток вследствие короткого замыкания во вторичной обмотке или в обмотке регулятора. Устраняют неисправность ликвидацией замыкания в обмотках или их перемоткой;

- сварочный ток не уменьшается при воздействии регулятора, что может быть вызвано замыканием между зажимами регулятора;

- регулятор при сварке ненормально гудит, это может возникнуть из-за неисправности привода или из-за ослабления натяжения пружины;

- сильный нагрев контактов в соединениях вследствие нарушения электрического контакта; неисправность устраняют переборкой греющихся соединений, зачисткой и плотной пригонкой контактных поверхностей и затяжкой до отказа зажимов.

Телеграмм канал для тех, кто каждый день хочет узнавать новое и интересное: Школа для электрика

Если Вам понравилась эта статья, поделитесь ссылкой на неё в социальных сетях. Это сильно поможет развитию нашего сайта!

Основные типы сварочных аппаратов

Скрепление деталей сваркой и пайкой основано на одном принципе: заливке соединяемых элементов расплавленными металлами. Только при пайке используют легкоплавкие свинцово-оловянные припои, а при сварке — те же металлы, из которых сделаны свариваемые конструкции.

Физические законы, действующие при сварке

Чтобы перевести металл из обычного твердого состояния в жидкую стадию, его необходимо разогреть до очень высокой температуры, большей значения его плавления. Электрические сварочные аппараты работают по принципу выделения тепла в проводнике при прохождении по нему электрического тока.

Это явление в первой половине XIX века одновременно описали два физика: англичанин Джеймс Джоуль и россиянин Эмиль Ленц. Они доказали, что величина выделяемой теплоты в проводнике прямо пропорциональна:

1. произведению квадрата проходящего тока;

2. электрическому сопротивлению цепи;

3. времени воздействия.

Чтобы создать количество теплоты, способное расплавить металлические детали током необходимо влиять на нее одним из этих трех критериев (I, R, t).

Во всех сварочных аппаратах используется регулирование дуги за счет изменения величины протекающего тока. Остальные два параметра отнесены в разряд дополнительных.

Виды тока для сварочных аппаратов

В идеальном случае для равномерного прогрева деталей и места шва лучше всего подходит постоянный по времени электрический ток, который могут создать такие источники, как аккумуляторные или химические батареи либо специальные генераторы.

Однако, схема, которая показана на картинке, никогда не используется на практике. Она приведена для показа стабильного по величине тока, способного зажечь ровную, идеальную дугу.

Электрические сварочные аппараты работают от переменного тока промышленной частоты 50 герц. При этом все они создаются для длительной, безопасной работы сварщика, что требует установки минимальной разности потенциалов между свариваемыми деталями.

Однако, для надежного зажигания дуги требуется поддерживать уровень напряжения в 60÷70 вольт. Эта величина взята за исходную для рабочей цепи, в то время, как на вход сварочного аппарата подается 220 либо 380 В.

Переменный ток для сварки

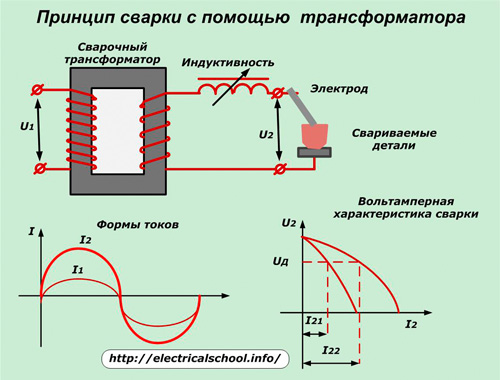

Для понижения подводимого напряжения электроустановки до рабочего значения сварки используются мощные понижающие трансформаторы с возможностью регулирования величины тока. Они на выходе создают такую же по форме синусоиду, как и в питающей сети. А амплитуда гармоники для горения дуги создается значительно большей.

Конструкции сварочных трансформаторов должны отвечать двум условиям:

1. ограничению токов коротких замыканий во вторичной цепи, которые по условиям работы происходят довольно часто;

2. устойчивому горению зажженной дуги, необходимой для работы.

С этой целью их создают с внешней вольтамперной характеристикой (ВАХ), обладающей резкой крутизной падения. Делается это за счет увеличенного рассеивания электромагнитной энергии либо включением в схему дросселя — катушки с индуктивным сопротивлением.

В старых конструкциях сварочных трансформаторов для выставления тока сварки использовался метод переключения числа витков в первичной или вторичной обмотке. Этот трудоемкий затратный способ изжил себя и в современных аппаратах он не применяется.

Первоначально трансформатор настроен на выдачу максимальной мощности, которая указана в технической документации и на табличке корпуса. Затем для выставления рабочего тока дуги она снижается одним из следующих способов:

подключением индуктивного сопротивления во вторичную цепь. При этом увеличивается крутизна ВАХ и уменьшается амплитуда сварочного тока, как показано на картинке выше;

изменением состояния магнитопровода;

Способы регулирования сварочного тока вводом индуктивного сопротивления во вторичную цепь

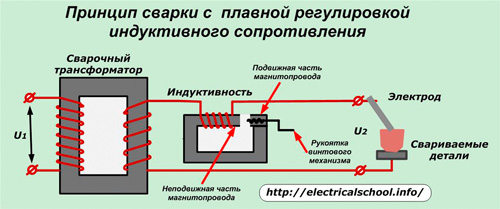

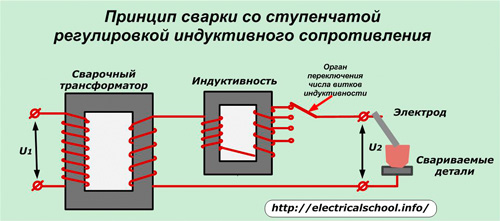

Сварочные трансформаторы, работающие по этому принципу, бывают двух видов:

1. с плавной системой регулирования тока за счет постепенного изменения воздушного зазора внутри магнитотпровода индуктивности;

2. со ступенчатым переключением числа витков обмотки.

При первом способе магнитопровод индуктивности делается из двух частей: стационарной и подвижной, которая сдвигается от вращения рукоятки управления.

При максимальном воздушном зазоре создается наибольшее магнитное сопротивление для электромагнитного потока и наименьшее индуктивное сопротивление, которое обеспечивает максимальное значение тока сварки.

Полное же приближение подвижной части магнитопровода к неподвижной снижает сварочный ток до минимально возможной величины.

Ступенчатое регулирование основано на использовании передвигающегося контакта для поэтапной коммутации определенного числа витков обмотки.

У этих индуктивностей магнитопровод делают целым, неразъемным, что немного упрощает общую конструкцию.

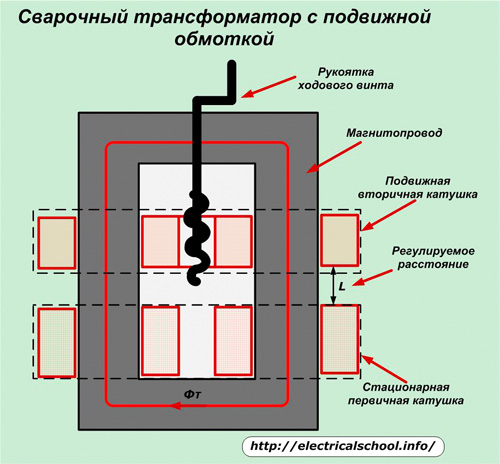

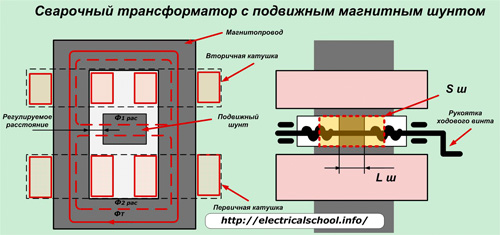

Способ регулирования тока на основе изменения геометрии магнитопровода сварочного трансформатора

Этот технический прием выполняется одним из методов:

1. перемещением секции из подвижных катушек на различное удаление от стационарно установленных обмоток;

2. регулированием положения магнитного шунта внутри магнитопровода.

В первом случае сварочный трансформатор создается с повышенным рассеиванием индуктивности за счет возможности изменения расстояния между стационарно закрепленными в районе нижнего ярма катушками первичной цепи и подвижной вторичной обмоткой.

Она перемещается за счет ручного вращения рукоятки регулировочного вала, работающего по принципу ходового винта с гайкой. При этом положение силовой обмотки переносится простой кинематической схемой на механический указатель, который проградуирован в делениях сварочного тока. Его точность составляет порядка 7,5%. Для более качественных замеров во вторичную цепь встраивают трансформатор тока с амперметром.

При минимальном расстоянии между катушками создается наибольшая величина сварочного тока. Для его уменьшения необходимо отодвигать подвижную обмотку.

Подобные конструкции сварочных трансформаторов создают при работе большие радиопомехи. Поэтому в их электрическую схему включают емкостные фильтры, снижающие электромагнитные шумы.

Способ включения подвижного магнитного шунта

Один из вариантов исполнения магнитопровода такого трансформатора показан на картинке ниже.

Принцип его работы основан на шунтировании определенной части магнитного потока в сердечнике за счет включения регулировочного органа с ходовым винтом.

Сварочные трансформаторы, управляемые по описанным способам, выполняются с магнитопроводами из листов электротехнической стали и обмотками из медных или алюминиевых проводов с термостойкой изоляцией. Однако, с целью длительной работы они создаются с возможностью хорошего воздухообмена для отвода выделяемой теплоты в окружающую атмосферу, поэтому обладают большим весом и габаритами.

Во всех рассмотренных случаях сварочный ток, протекающий через электрод, имеет знакопеременную величину, снижающую равномерность и качество дуги.

Выпрямленный ток для сварки

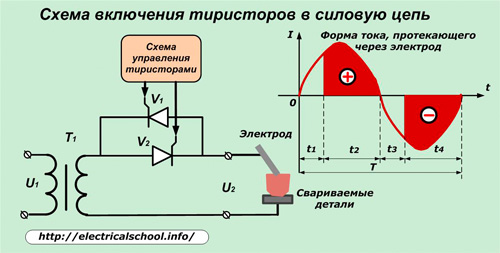

Если после вторичной обмотки сварочного трансформатора подключить два встречно соединенных тиристора или один симистор, через управляющие электроды которых схемой управления регулировать фазу открытия каждого полупериода гармоники, то появляется возможность снижать максимальный ток силовой цепи до величины, необходимой для конкретных условий сварки.

Каждый тиристор пропускает только положительную полуволну тока от анода к катоду и блокирует прохождение его отрицательной половины. Встречное включение позволяет управлять обеими полуволнами.

Регулировочным органом в схеме управления задается промежуток времени t1, в течение которого тиристор еще закрыт и не пропускает свою полуволну. При подаче тока внутрь цепи управляющего электрода в момент времени t2 тиристор открывается и через него проходит часть положительной полуволны, помеченная знаком «+».

Когда синусоида переходит через нулевое значение, тиристор закрывается, он не будет пропускать через себя ток до тех пор, пока к его аноду не подойдет положительная полуволна и схема управления фазосдвигающим блоком не даст команду на управляющий электрод.

В момент времени t3 и T4 работает встречно включенный тиристор по уже описанному алгоритму. Таким образом, у сварочного трансформатора с помощью тиристорной схемы срезается часть энергии тока в периоды времени t1 и t3 (создается бестоковая пауза), а для сварки используются токи, протекающие в промежутки t2 и t4.

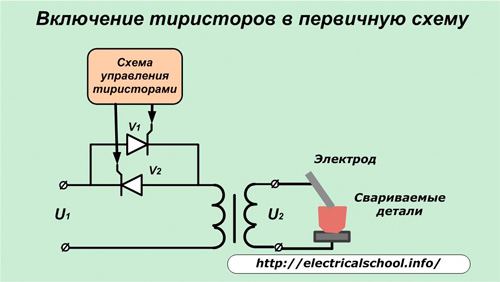

Также эти полупроводники можно устанавливать в первичную цепь, а не силовую. Это позволяет использовать тиристоры меньшей мощности. Но в этом случае трансформатор будет преобразовывать обрезанные части полуволн синусоиды, помеченные знаками «+» и «-».

Наличие бестоковой паузы в периоды отсечки части гармоник тока является недостатком схемы, влияющим на качество горения дуги. Однако использование специальных электродов и некоторые другие меры позволяют успешно использовать тиристорную схему для сварки, которая нашла довольно широкое применение в конструкциях, называемых сварочными выпрямителями.

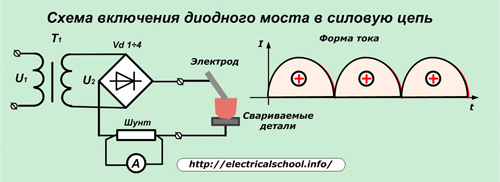

У маломощных однофазных сварочных выпрямителей встречается схема подключения моста , собранного из четырех диодов.

Она создает форму выпрямленного тока, который имеет вид непрерывно чередующихся положительных полуволн. У этой схемы сварочный ток не изменяет свое направление, а только колеблется по величине, создавая пульсации. Эта форма лучше поддерживает сварочную дугу, чем тиристорная.

В таких устройствах могут быть дополнительные обмотки, подключаемые к рабочим катушкам трансформатора для регулирования тока. Его величину определяют по амперметру, подключенному к выпрямленной цепи через шунт или синусоидальной — через трансформатор тока.

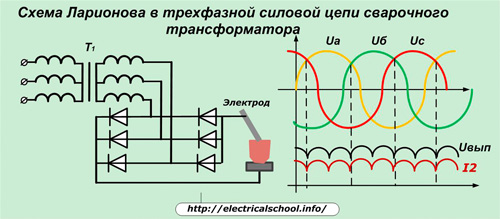

Мостовая схема Ларионова

Она предназначена для трехфазных систем и хорошо работает у сварочных выпрямителей.

Включение диодов по схеме этого моста позволяет складывать на нагрузке вектора напряжений таким образом, что они создают итоговое напряжение U вып, которое характеризуется небольшими пульсациями и по закону Ома формирует на сварочном электроде ток дуги аналогичной формы. Он значительно приближен к идеальному виду постоянного тока.

Особенности использования сварочных выпрямителей

Выпрямленный ток в большинстве случаев позволяет:

надежнее зажигать дугу;

обеспечивает ее устойчивое горение;

создавать меньшее количество брызг расплавленных металлов, чем у сварочных трансформаторов.

Это расширяет возможности сварки, позволяет надежно соединять нержавеющие стальные сплавы и цветные металлы.

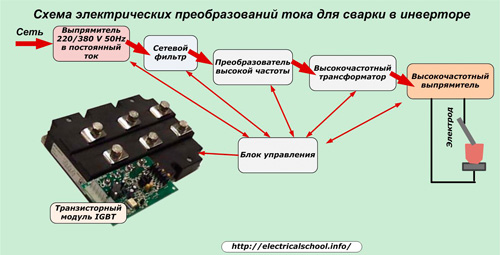

Инверторный ток для сварки

Сварочными инверторами называют устройства, которые осуществляют поэтапное преобразование электричества по следующему алгоритму:

1. промышленная электроэнергия 220 или 380 вольт видоизменяется выпрямителем;

2. возникающие технологические шумы сглаживаются встроенными фильтрами;

3. стабилизированная энергия инвертируется в ток высокой частоты (от 10 до 100 кГц);

4. высокочастотный трансформатор снижает напряжение до величины, необходимой для устойчивого зажигания дуги электрода (60 V);

5. высокочастотный выпрямитель преобразовывает электроэнергию в постоянный ток для сварки.

Каждый из пяти этапов работы инвертора происходит под автоматическим управлением специального транзисторного модуля серии IGBT в режиме обратной связи. Система управления, построенная на этом модуле, относится к самому сложному и дорогому элементу сварочного инвертора.

Форма выпрямленного тока, созданного для дуги инвертором, практически близка к идеальной прямой линии. Она позволяет выполнять многочисленные виды сварок различных металлов.

Благодаря микропроцессорному управлению технологических процессов, происходящих внутри инвертора, работа сварщика значительно облегчается введением аппаратных функций:

горячего старта (режим Hot Start) за счет автоматического возрастания тока при начале сварки для облегчения запуска дуги;

анти-залипания (режим Anti Stick), когда при касании электродом свариваемых деталей величина сварочного тока снижается до значений, не вызывающих расплавление металла электрода и его прилипание;

форсирования дуги (режим Arc Force) при отделении больших капель расплавленного металла от электрода, когда сокращается длина дуги и появляется возможность его залипания.

Эти функции позволяют даже новичкам качественно выполнять сварные швы. Сварочные инверторные аппараты надежно работают при больших колебаниях входного напряжения сети.

Инверторные аппараты требуют бережного обращения и защиты от пыли, которая в случае оседания на электронных компонентах может нарушить их работу, привести к ухудшению теплосъема и перегреву конструкции.

При отрицательных температурах на платах модулей возможно появление конденсата. Он станет причиной поломок и неисправностей. Поэтому инверторы хранят в обогреваемых помещениях и не работают с ними при морозе или атмосферных осадках.

Как правильно подключить сварочный трансформатор

| Сечение провода, мм2 | Наибольшая допустимая сила тока, А | Сечение провода, мм2 | Наибольшая допустимая сила тока, А |

| 16 | 100 | 70 | 270 |

| 25 | 140 | 95 | 330 |

| 35 | 170 | 120 | 380 |

| 50 | 215 | 150 | 440 |

| Наибольшая допустимая сила тока, А | Сечение провода, мм2 | |

| одинарного | двойного | |

| 200 | 25 | |

| 300 | 50 | 2х16 |

| 450 | 70 | 2х25 |

| 600 | 95 | 2х35 |

Полезные советы по эксплуатации сварочных трансформаторов

Трансформатор для контактной сварки

Среди множества видов сварочных процессов можно выделить точечную. Ее применяют при создании систем вентиляции и кондиционирования, для соединения тонкостенных корпусных деталей и множества других конструкций.

Точечная контактная сварка

Виды точечной сварки

К точечной относят один из видов контактной сварки, в ходе выполнения которой детали соединяют по отдельным точкам. Электроды, выполненные из разных материалов, сжимают заготовки и передают через себя электрический ток соответствующих характеристик. Расположение точек контакта, напрямую зависит от того как установлены электроды в машине, используемой для сварки. Опять же в зависимости от конструкции машины и электродов допустимо получение одной или нескольких точек сварки.

Контактную сварку используют для работы с черными и цветными металлами. Это могут быть детали, обработанные на механическом оборудовании, они могут иметь одинаковую или разную толщину. В качестве заготовок могут быть использованы листы, полученные на прокатных станах или кузнечно — прессовом оборудовании.

Такой вид сварки наиболее эффективен для изготовления деталей в транспортном машиностроении, при производстве различного по классам станочного оборудования и пр.

Особенности и принцип точечной сварки для выбора трансформатора

Метод точечной сварки применяют и на производственных площадках, и в кустарных мастерских. На производстве эту технологию применяют для работы с листовыми заготовками из разных марок металла – черного, цветного, нержавеющего и пр. С помощью точечной сварки обрабатывают детали разной формы и размеров, кроме того, на оборудовании такой сварки изготавливают пересекающиеся стрежни.

В домашней мастерской такую технологию применяют для выполнения ремонта бытовой техники, в т.ч. автомобильной, электрической, например, для наращивания силового кабеля.

Надо отметить то, что способ точечной сварки включает в себя несколько последовательных операций, причем, эти операции одинаковы и для промышленного, и для бытового оборудования.

На первом этапе заготовки, выполненные из металла, соединяют между собой в заданном пространственном положении. Для их фиксации могут быть использованы обыкновенные строительные струбцины или друга технологическая оснастка.

Затем, соединенные детали помещают в рабочую зону оборудования, в пространстве между электродами. После этого их приводят в движение, начинается сжимание заготовок и подача электрического тока с определенными характеристиками. Подаваемый ток, выполняет нагревание металла до определенной температуры, в результате, этого будет произведена необходимая деформация заготовок.

В промышленных условиях применяют автоматические установки точечной сварки, в условиях мастерской чаще применяют полуавтоматические сварочные аппараты. Некоторые виды оборудования позволяют получать до 600 сварных контактов в минуту.

Еще один способ точечной сварки — это лазерная. Ее применение обеспечивает высокое качество, получаемых швов.

Смысл сварки этого типа заключается в следующем:

После сильного нагрева заготовок происходит их оплавление и происходит образование однородной структуры (шва).

Главный параметр такого сварочного процесса – это импульсная характеристика тока.

Именно она обеспечивает требуемый нагрев. Кроме того, важную роль играет и сила, с которой заготовки прижимают друг с другом. Именно в результате этого происходит кристаллизация металлической структуры.

Импульсная сварка гарантирует максимальную прочность стыков, при практически полной автоматизации сварочного процесса. Но главный недостаток такой технологии это невозможность обеспечения 100% герметичности заготовок между собой.

Виды трансформаторов для сварки

Технические характеристики трансформаторов должны обеспечивать такие технические свойства, которые позволяют с минимальными потерями произвести нагрев, расплав и соединение обрабатываемых деталей.

Трансформатор, предназначенный для производства сварных работ, имеет простую конструкцию и именно поэтому, многие домашние мастера предпочитают его изготавливать самостоятельно.

В конструкцию входит несколько составных частей:

Сердечник для трансформатора

- Сердечник, состоящий из нескольких пластин, выполненных из стали. Для сборки магнитопровода применяют пластины, изготовленные из электротехнической стали. На нем устанавливают одну или несколько обмоток. Настройку напряжения выполняют с помощью винтовой пары, которая проходит через сердечник и обмотку.

- Металлический корпус предназначен для защиты устройства от каких-либо повреждений. Кроме того, в состав трансформатора входят устройства вентиляции, рукояти и колеса для транспортировки.

Номинальное рабочее напряжение составляет 220 или 380 вольт и это позволяет их использовать и на промышленных объектах, и домашнем хозяйстве. Технические характеристики трансформатора допускают производить работы с металлическими заготовками разной формы и размеров.

Трансформатор для контактной сварки, состоит из тех же узлов, что и для традиционной. Это оборудование работает в режиме коротких, но часто повторяющихся нагрузок. Это приводит к тому, что обмотки испытывают серьезные динамические нагрузки. Для их компенсации в трансформаторах для точечной сварки применяют сердечник броневого типа и дисковые обмотки.

Трансформатор для контактной сварки ТВК-75

Трансформатор для контактной сварки ТВК-75 предназначается для работы в составе электросварного оборудования для точечной сварки, которые эксплуатируются в закрытых помещениях при соблюдении ряда условий. Магнитопровод в этом трансформаторе имеет ленточную конструкцию, и стянут в раму с помощью шпилек. Обмотки этого трансформатора дисковые. Для изготовления первой обмотки применяют теплостойкий кабель ПСД.

Трансформатор для контактной сварки ТВК-75

Вторая обмотка собрана из отдельных дисков и с помощью металлических деталей, выполненных из меди, они собраны в параллельную схему.

Для охлаждения вторичной обмотки используют проточную воду, которая перемещается по специально проложенным трубам. Обмотки залиты эпоксидной смолой.

Напряжение регулируется с помощью переключателей, которые установлены на сварочной машине. К основным параметрам трансформатора этой марки можно отнести следующее:

Охлаждение водой, аппарат изготовлен по классу изоляции F. За счет использования технологии Unicore трансформатор несет минимальные потери в магнитопроводе. Производитель выпускает трансформатор в климатическом исполнении УХЛ4.

Трансформатор для контактной сварки ТКС — 4500 Каскад

Трансформатор для контактной сварки ТКС — 4500 Каскад используют для сварки деталей из малоуглеродистых сталей совокупной толщиной до 4 мм.

Расчет трансформатора для сварки

Магнитопровод и обмотки отвечают за создание рабочих параметров устройства. То есть, зная, какие характеристики должны быть у трансформатора можно просчитать параметры обмоток, сердечника и сечения всех проводов.

Для выполнения расчетов необходимо взять следующие данные:

Сварочный трансформатор своими руками

- Напряжение на первой обмотке.

- Напряжение на второй обмотке.

- Сила тока на второй обмотке. Размер этого параметра определяется типом электродов и размерами заготовки.

- Площадь сердечника. Этот параметр определяет надежность трансформатора в целом. Оптимальным размером можно считать от 45 до 55 кв. см.

- Размер площади окна сердечника. Оптимальным считают размер от 80 до 110 кв. см.

- Плотность тока внутри обмотки. Этот параметр отвечает за потери в обмотке. Для аппаратов, выполненных своими руками, эта характеристика составляет 2,5 – 3 А.

Самодельный аппарат из микроволновой печи

Для установки в домашней мастерской высокопроизводительного сварочного оборудования нет необходимости в приобретении дорогостоящего оборудования. Для этого достаточно использовать старую микроволновую печь. Точнее, ее трансформатор. Он в состоянии обеспечить напряжение необходимо для выполнения точечной сварки.

При извлечении трансформатора из корпуса микроволновой печи необходимо соблюдать аккуратность. Сначала надо снять все крепежные детали, и удалить вторичную обмотку. Кроме этого необходимо удалить шунты, встроенные в ограничители тока. Точечная сварка, изготовленная из микроволновой печи, обеспечивает мощность в 700 – 800 Вт и это позволяет выполнять сварку стальных листов толщиной до 1 мм.

![Строение трансформатора]()

Как и для любого другого сварочного устройства для его работы потребуется электрод.

Создание электродов

Сварочное оборудование позволяет выполнять большое количество работ по неразъемному соединению деталей, выполненных из металла. Для выполнения этой операции применяют электроды. Те, которые применяют для точечной сварки, называют сварочные клещи. Их можно купить и в специализированном магазине, а можно изготовить своими силами.

![Электрод для контактной сварки]()

Электрод для контактной сварки

Сварочные клещи состоят из:

- захвата, который несет токонесущие части;

- собственно электроды;

- сварочные кабели;

- механизм управления.

Для качественного сварного соединения необходимо, чтобы на выходе из аппарата было устойчивое пониженное напряжение и повышенная сила тока. Часто, для достижения необходимых параметров применяют аппараты с усиленной второй обмоткой.

Напряжение с обмотки поступает на сварочные клещи, в которые вставляют заготовки, подлежащие сварке.

Когда заготовки собраны между собой и помещены в рабочее пространство электроды сжимают. Это можно выполнить в ручном, а можно и в автоматическом режимах. Одновременно с этим на электроды подается ток надлежащей мощности. Он вызывает нагрев металла, его расплав и перемешивание. Так, выполняется контактная сварка. Диаметр пятна контакта определяет размер силы тока и время выдержки деталей между электродами.

Сварка цветных металлов точечной сваркой

В промышленности широко применяют точечную сварку цветных металлов. В качестве примера можно рассмотреть сварку алюминия. Важным моментом в точечной сварке является удаление с поверхности заготовок оксидной пленки. Как правило, ее удаляют с применением стальной щетки или абразивной шкурки нулевого размера. Другой, не менее распространенный способ удаления оксидной пленки – это химический.

Для того применяют серную или хромовую кислоту. Но, такой способ применяют в условиях серийного производства.

Для сварки цветных металлов, в частности, алюминия необходимо использовать машины большой мощности. Так, для сварки двух листов дюраля толщиной в 0,5 мм потребует ток в 12 000 А.

Технология конденсаторной сварки

Одна из разновидностей контактной сварки – конденсаторная. Такой метод сварки известен с первой половины прошлого века. Сварка происходит за счет расплавления заготовок в тех местах, где происходит короткое замыкание тока, которое получают из энергии разряда конденсаторов. Время процесса сварки составляет от 1 до 3 миллисекунд.

![Технология конденсаторной сварки]()

Технология конденсаторной сварки

В основе такого сварочного аппарата находится конденсаторная емкость, заряжаемая от источника постоянного напряжения.

По достижении потребного количества энергии в емкости, электроды смыкают в месте сварки. Ток, протекающий между заготовками, вызывает необходимый нагрев поверхности и в результате металл плавится и образуется шов высокого качества.

К достоинствам конденсаторной сварки можно отнести:

Скорость, применение автоматизированного оборудования позволяет получать до 600 точек сварки в минуту. Точность позиционирования и соединения заготовок. Малое выделение тепла, отсутствие расходных материалов – проволоки или электродов.

На практике применяют два вида аппаратов такого типа сварки. Первые обеспечивают разряд из накопителей энергии на поверхности деталей, вторые получают разряд от второй обмотки трансформатора. Первый метод применяют при проведении ударно-конденсаторной сварки, второй применяют тогда, когда речь идет о необходимости получения качественного шва.

Такая сварка отличается экономичностью и поэтому ее часто применяют в условиях домашней мастерской. На рынке можно встретить устройства с мощностью в 100 – 400 Вт, которые часто применяют для работы в небольших мастерских по ремонту автомобильных кузовов.

Продолжительность нагрева и сила давления

Режимы сварки определяют следующими характеристиками – силой тока, длительностью нагрева, силой сжатия, размерами рабочего конца электрода.Особенности выбора и использования электродов

Электроды для такой сварки должны иметь форму и размер, которые обеспечат его доступ к рабочему месту. Кроме того, электроды должны быть приспособлены для простой и надежной установки в сварочной машине и иметь высокую стойкость к износу. Самая простая конструкция электрода для точечной сварки – прямая. Их производят в соответствии с требованиями ГОСТ 14111-69. Для их производства применяют различные сплавы на основе меди.

![Электрод для конденсаторной сварки]()

Электрод для конденсаторной сварки

Например, при сварке разных металлов электроды должны обладать низкой электропроводностью. Но если, из металла такого типа изготовить весь электрод, то он будет достаточно быстро нагреваться. В таком случае его необходимо выполнять из двух частей. Одну из меди, а другую из материала, который приспособлен для выполнения необходимой операции.

Как выполняется подключение сварочного аппарата?

Для того чтобы работа со сваркой прошла без лишних проблем, нужно разобраться в том, как подключить сварочный аппарат. Перед тем как подключать агрегат для сварки, его нужно разместить в подходящем месте. Очень важно, чтобы ничего не мешало притоку воздуха к отверстиям на корпусе оборудования. Охлаждение часто намеренно усиливается. Для этого, выполняя подключение сварочного аппарата, за ним устанавливают вентилятор. Очень важно следить за тем, чтобы агрегат не контактировал с пылью, а также влажными и агрессивными парами.

![Самодельный сварочный аппарат для сварки на постоянном токе]()

Самодельный сварочный аппарат для сварки на постоянном токе.

Основные рекомендации и техника безопасности

Прежде чем вы соберетесь подключить сварочный аппарат, обязательно удостоверьтесь в том, что частота и напряжение, указанные на корпусе оборудования, совпадают с аналогичным показателем в сети. Подключение такого оборудования требует устройства правильных соединений. Для этого используются следующие провода: фаза или же 2 фазы в сочетании с нейтралью и провод для заземления, который обычно имеет зеленый или желтый цвет.

![Положение электрода при сварке]()

Положение электрода при сварке.

В случае если выбранная вами модель сварочного аппарата дает возможность самостоятельно устанавливать напряжение, следует зафиксировать переключатель в положении, которое соответствовало бы напряжению в вашей сети. Положение фиксируется при помощи блокирующего винта.

Для подключения сварочного аппарата используется штепсельная вилка. Очень важно, чтобы она соответствовала установленным нормативам термопропускной способности. Эта вилка обязательно должна иметь наконечник, обеспечивающий заземление. Именно к нему и подключится соответствующий кабель. Такую вилку нельзя включать в обыкновенную домашнюю розетку. Для подключения подходит розетка с плавким предохранителем. Подходит и автовыключатель.

Вам нужно будет соединить обратный кабель «земля» с соответствующей клеммой. Соединять нужно на наименее возможном расстоянии от будущего шва. Для крепления кабеля-держателя к выдающемуся фрагменту электрода используется специально предусмотренный зажим.

Прежде чем подключать сварочный агрегат непосредственно к сети, обязательно проверьте, насколько надежно укреплены штепсели.

Из-за плохого контакта аппарат не будет работать в полную силу и быстро выйдет из строя.

Существует достаточно много схем, в соответствии с которыми выполняется подключение сварочного агрегата. Наиболее распространенная схема подключения приведена на рис. 1.

- 1 позиция — это сварочный пост;

- номером 2 обозначен трехжильный шланговый кабель;

- 3 — трансформатор;

- 4 позиция — регулятор;

- номер 5 — заземляющие зажимы корпуса агрегата;

- 6 — одножильный шланговый кабель;

- 7 позиция — электродержатель;

- номер 8 — провода заземления.

Запомните и выполняйте все эти правила при подключении сварочного аппарата, чтобы избежать травм и прочих малоприятных последствий. В результате нарушения системы безопасности сварочного аппарата может произойти возгорание или удар током. В случае поломки какого-либо из питающих кабелей его нужно незамедлительно заменить. Лучше всего доверить эту работу профессионалам. Любые ремонтные и профилактические работы можно выполнять только после того, как сварочный аппарат будет отключен от сети.

Во время подключения сварочного аппарата следует обязательно проверить качество стационарно уложенного, а также гибкого проводов. Проверьте их заземление, целостность и изоляцию на соответствие установленным стандартам. Не стоит слишком сильно экономить на заземлении. Лучше всего использовать для него гибкий провод из меди. В случае обнаружения скруток, трещин и других дефектов провод нужно заменить. Использование поврежденных проводов приводит к перегреву и может стать причиной поломки сварочного аппарата. Немаловажным фактом является необходимость размотки проводов. Если пренебречь этим требованием, возникнет индуктивность, а сопротивление снизится.

Напряжение для сварочных аппаратов не нормируется, поэтому обращайте внимание на характеристики именно той модели, с которой вам предстоит работать. При сборке такого оборудования ему задается определенный уровень напряжения. Значение сопротивления при этом не учитывается.

Пошаговая инструкция по подключению сварочного аппарата

![Схема последовательности подключения сварочного аппарата]()

Рисунок 2. Схема последовательности подключения сварочного аппарата.

После того как вы проверите целостность агрегата и всех сопутствующих комплектующих, а также установите соответствие напряжений, можете приступать непосредственно к подключению вашего сварочного аппарата. Для этого вам понадобятся:

- сам агрегат;

- удлинитель;

- переходник для удлинителя.

При подключении аппарата можете ориентироваться на схему на рис. 2.

Подключение выполняется в определенной последовательности, а именно:

- Сначала подготавливается штепсельная вилка с соответствующими параметрами термопропускной способности.

- Подбирается розетка с автовыключателем или предохранителем.

- Выполняется подсоединение обратного кабеля к клемме.

- Кабель-держатель подсоединяется к фрагменту электрода при помощи зажима.

После того как вы все это сделаете, сварочный аппарат можно будет включать в сеть. У большинства моделей достаточно короткие провода, поэтому зачастую их подключение требует использования удлинителя. Удлинитель должен иметь провод достаточного сечения. От количества промежуточных соединений зависит надежность и безопасность работы. Чем их меньше, тем лучше.

Особенности подключения в зависимости от типа аппарата

![Сварочный аппарат типа трансформатор]()

Рисунок 3. Сварочный аппарат типа трансформатор может работать в широком диапазоне сварочного тока. Его рекомендуется подключать к щитку.

Порядок подключения сварочного аппарата во многом зависит от особенностей его устройства. Так, в случае применения двухфазной модели подключение проводов будет выполняться в индивидуальной последовательности. Первый провод нужно будет пустить на фазу, второй — к нейтральному выходу, а третий провод подключить на защиту. Если же вы будете работать с трехфазным сварочным аппаратом, то особой последовательности можно не придерживаться. Главное, чтобы 2 первых провода были подключены к любым фазам, а третий провод — к защите.

Очень важно знать основные особенности подключения аппарата типа трансформатор. Типичный представитель показан на рис. 3. В случае применения такого оборудования подключение выполняется в соответствии с рядом особых правил. Трансформаторы могут работать в широком диапазоне сварочного тока. При включении некоторых из них в розетку образуется достаточно мощный бросок тока, который может сжечь розетку и выключить защитный автомат. Поэтому рекомендуется подключать такой сварочный аппарат к щитку. Подробная схема подключения сварочного трансформатора показана на рис. 4.

Обязательно выполняйте эти правила во время работы. При их несоблюдении вы рискуете получить травмы, которых можно было бы с легкостью избежать. В результате неправильного подключения сварочного аппарата можно получить удар током, возможны снижение качества сварки, возгорание и т.д.

Возможные проблемы после подключения

![Cхема подключения сварочного трансформатора]()

Рисунок 4. Схема подключения сварочного трансформатора.

После подключения сварочного аппарата могут возникать различные проблемы, к которым нужно быть готовым и знать, как от них избавиться. Если имеет место сильный нагрев обмоток и гудение, то причина кроется в витковом замыкании в первичных обмотках. В этом случае придется полностью или частично перемотать обмотки.

Сварочные трансформаторы могут давать слишком большой ток по причине короткого замыкания в обмотке регулятора или во вторичной обмотке. Для устранения неисправности нужно ликвидировать замыкание в обмотках или выполнить перемотку.

Если при воздействии регулятором не происходит уменьшения сварочного тока, то причина, как правило, в замыкании между зажимами регулятора.

Во время работы с аппаратом вы можете услышать нехарактерный для него гул. Обычно он появляется по причине ослабления натяжения пружины или из-за поломки провода.

Причиной слишком сильного нагрева контактов в соединениях обычно являются нарушения электрического контакта. Избавиться от этой неисправности можно путем переборки перегревающихся соединений. Контактные поверхности зачищаются и плотно пригоняются. Выполняется затяжка до отказа зажимов. Удачной работы!

Читайте также: