Схема шовной роликовой сварки

Обновлено: 20.09.2024

В статье описаны основные физические принципы, положенные в основу производственного технологического процесса, называемого шовно-роликовой сваркой. Данный тип соединения относится к разновидности резистивной сварки, при этом в качестве электродов выступают ролики, а результатом сварочного процесса является герметичный шов. То есть, говоря о шовно-роликовой сварке, мы говорим о корпусировании, а именно — о герметизации корпусов электронных компонентов.

Общие принципы шовной роликовой сварки

Существующие сварочные процессы можно условно разделить на следующие типы:

- Сплавление. Происходит разогрев материалов свариваемых деталей до температуры плавления и образования интерметаллического соединения.

- Диффузия материалов. Материалы нагреваются до пластического состояния, и происходит их взаимная диффузия по соединяемой поверхности.

- Холодная сварка. Процесс без интенсивного нагрева, но при приложении большого давления; процесс механического формирования контакта.

- Пайка оплавлением. Процесс, при котором происходит разогрев третьего материала за счет температурных сопротивлений первых двух. Третий металл чаще всего входит в состав основных материалов и нагреваться должен выше +400 °С. По сути, происходит пайка двух частей с помощью третьего материала, выступающего в качестве припоя.

Последний из процессов обладает такими важными преимуществами, как прочность и гибкость паяных соединений. Такое соединение проще создать, к тому же пайка оплавлением хорошо подходит для соединения разнородных материалов, происходит при достаточно низких температурах за один цикл и наиболее экономична. Единственные требования здесь — отсутствие окислов на соединяемых поверхностях и их плотный контакт.

Процесс пайки оплавлением был выбран как наиболее оптимальный для реализации шовной роликовой сварки. Шовно-роликовое соединение используется для герметизации различного типа корпусов. Название само говорит о способе реализации: сварочный шов создается с помощью системы роликов. Рассмотрим более подробно механизм данной системы и ее работу. На рис. 1 изображен металлокерамический корпус с металлической крышкой в разрезе; ролики, являющиеся электродами, упираются в крышку, размещенную на корпусе.

Рис. 1. Типовая схема установки шовно-роликовой сварки

Сборка перемещается в плоскости, перпендикулярной рисунку. Из общего объема мощности источника питания часть ее превращается в тепло внутри самого блока питания, часть — в проводниках, часть — в самой крышке, а еще часть — в месте контакта электродов и крышки, в котором происходит расплав. Ток, образованный с одной стороны источника питания, проходит через электрод, контакт между электродом и крышкой, саму крышку, контакт со вторым электродом, другой электрод и, наконец, уходит обратно в блок питания. Часть тока, попадающего в крышку от электрода, переходит на деталь, а затем обратно к крышке на противоположном краю, и не проходит через центр крышки. При правильном выборе проводников и блока питания местами максимального сопротивления цепи являются точки соприкосновения между электродами и крышкой, что особенно справедливо, если кромка электродов достаточно острая.

Процесс разогрева в месте контакта основан на производных от закона Ома V = I × R. В соответствии с данным законом ток во всей цепи должен быть одинаковым при одинаковом напряжении. Параметр сопротивления, таким образом, является величиной, определяющей ток на каждом участке цепи и затраты источника энергии на преодоление этого сопротивления, выливающиеся в нагрев проводника. Затрачиваемая энергия в общем случае определяется как P = I × V, а энергия, идущая на разогрев проводника, — P = I 2 × R, где V — напряжение источника питания, I — ток в цепи, R — сопротивление, P — мощность. Из последней формулы можно определить, что сильнее будет разогреваться проводник с наибольшим сопротивлением и разогрев будет пропорционален квадрату протекающего через данный проводник тока.

В первом приближении можно считать пренебрежимо малыми сопротивления источника питания и проводов (обычно проводники и электроды изготавливаются из материалов высокой проводимости, а значит низкого сопротивления), а максимальным — сопротивление свариваемых деталей. Здесь тоже необходимо разделить сопротивления свариваемых деталей на объемное и контактное. Объемное — это сопротивление металла крышки и корпуса. Контактное — сопротивления контакта электродов–крышки, крышки–корпуса. Они определяют количество теплоты, генерируемой в этих областях.

Рис. 2 показывает, что плохой контакт электрод–крышка и крышка–корпус приведет к сильному разогреву именно в этих местах. Сварка осуществляется за счет нагрева элементов электрическим током, проходящим через них в течение определенного времени. Температура сварки зависит от сварочного тока, электрического сопротивления заготовок, контактного сопротивления между ними и усилия их сжатия. Для удержания расплавленного металла в ограниченном объеме к свариваемым деталям необходимо приложить достаточное усилие. Однако с увеличением усилия сжатия уменьшается контактное сопротивление. Для сварки заготовок с малым контактным сопротивлением необходимо увеличивать ток, напряжение и мощность сварки. Чем выше сварочное усилие, тем больше для выполнения одной и той же сварки должны быть сварочный ток, напряжение, мощность или время сварки. Количество теплоты, выделяемое во время сварки, вычисляется по формуле Q = I 2 RT, или произведение квадрата тока сварки (I), сопротивления заготовок (R) и продолжительности процесса (T). Поэтому во время шовно-роликовой сварки для исключения нагрева за счет контактного сопротивления необходимо обеспечивать плотный контакт роликов с крышкой.

Рис. 2. Влияние контактного сопротивления

Источником питания в шовной роликовой сварке служит высокочастотный блок питания, выдающий сварочные импульсы задаваемой длительности и мощности, например импульсный блок HF 25, им оснащены системы шовной роликовой сварки SM8500 и AF8500 фирмы Miyachi Unitek. В данных системах происходит перемещение сборки при неподвижных электродах таким образом, что электроды перемещаются по краю сборки, выдавая с определенной последовательностью сварочные импульсы, образующие сварочный шов.

Как видно на рис. 3, сварной шов создается серией импульсов определенной мощности и частоты следования. Мощность импульса определяет диаметр сварной точки, а частота следования импульсов — степень перекрытия сварных точек и, следовательно, интенсивность нагрева и распределение теплового фронта разогрева металла при перемещении сборки. Именно эти два параметра будут влиять на качества шва, а значит, и на качество сварного соединения и степень герметичности прибора.

Рис. 3. Создание сварочного шва

Требования, предъявляемые к геометрии и материалу корпусов и крышек герметизируемых изделий

- Минимальная высота монтажного кольца (ободка основания) или расстояние между плоскостью, где происходит сварка, и нижележащей плоскостью основания корпуса или выводов должна составлять 0,5 мм (рис. 4а). Иначе может произойти касание электродами не только места сварки, но и поверхности корпуса. При потере электродами контакта возможны искрения и прожиги крышки.

- Внешние габариты крышки не должны превышать внешние габариты монтажного кольца (ободка основания) корпуса (рис. 4б, в). Рекомендуется использовать крышки, у которых внешние габариты меньше соответствующих размеров монтажного кольца на 0,2 мм (0,008”), однако крышки с габаритными размерами, равными размерам монтажного кольца, также могут привариваться удовлетворительно.

- Внутренние габаритные размеры ступенькообразной крышки (рис. 4б, в) должны быть меньше соответствующих размеров монтажного кольца (ободка основания) минимум на 0,2 мм (0,008″). Однако при проектировании необходимо учесть допуски на размеры кольца и крышки, радиус вытрава ступеньки (рис. 4г), а для автоматической раскладки крышек — еще и допуск на точность механического перемещения крышки на кольцо.

- Радиус скругления углов крышки должен быть равным радиусу скругления углов монтажного кольца (ободка основания), при этом составлять как минимум 0,5 мм и не превышать 1,5 мм. Для ступенькообразной крышки внутренний радиус скругления должен быть больше внутреннего радиуса скругления монтажного кольца на 0,4 мм (рис. 4б, в).

- Толщина края крышки для сварки должна составлять 0,1±0,03 мм (0,004±0,001″).

Стандартными материалами крышки и уплотнительного кольца являются:

- ковар (53%Fe, 29%Ni, 17%Co, 0,3%Mn, 0,2%Si, 0,02%C) — температура плавления +1450 °C;

- фени 42 (58%Fe, 41%Ni, 0,4%Mn, 0,2%Si, 0,05%C (max)) — температура плавления +1427 °C;

- никель — температура плавления +1454 °C;

- сталь.

Рис. 4. Схемы корпусов и крышек герметизируемых изделий

Основным материалом все же выбирается ковар — из-за близкого значения его коэффициента температурного расширения (КТР = 6,2) с керамикой (КТР = 6,8 при температуре +25…+400 °С) и стеклом (КТР = 6,3–7 при температуре +25…+400 °С).

Вне зависимости от того, какой материал является основным для реализации шовно-роликовой сварки, рекомендуется использовать крышки и уплотнительные кольца с предварительным плакированием одним из следующих материалов:

Основным материалом для плакирования является никель. При этом различают никель, нанесенный электролитическим методом, и химический. На рис. 5 приведены температуры плавления различных материалов. Видно, что химический никель имеет более низкую температуру плавления, нежели электролитический, из-за включений фосфора. Однако включение в никель фосфора приводит к коррозионному растрескиванию материала под действием напряжения.

Рис. 5. Температуры плавления различных материалов

Подбор электродов для шовно-роликовой сварки

Корректно подобранные электроды позволяют оптимизировать параметры сварочного процесса. При подборе электрода основными являются максимальный диаметр ролика и угол наклона (рис. 6).

Рис. 6. Расположение электродов-роликов на герметизируемом корпусе

Максимальный диаметр ролика подбирается, исходя из минимального размера герметизируемого корпуса. Из-за постоянного контакта с герметизируемой поверхностью со временем рабочая поверхность ролика вырождается и стачивается, поэтому данный параметр подбирается так, чтобы добиться однородности эрозии рабочей поверхности ролика и продлить тем самым срок его службы. Максимальный диаметр ролика должен быть таким, чтобы длина его окружности была соизмерима с минимальным размером корпуса. Углы наклона влияют на концентрацию тепла и распространение теплового фронта.

При острых углах электродов (до 45°) будет происходить концентрация тепла на краю сборки, а при малых углах тепло будет распределяться более равномерно по всей крышке, и для создания сварного шва потребуются большие мощности. Причин тому несколько:

- Малые углы означают большую площадь контакта, которая при той же силе, приложенной к электроду, приводит к более низкому давлению. В результате будет достигнута бóльшая температура для одних материалов и меньшая для других, что приведет к необходимости использования различных температур и, следовательно, различных энергий.

- Большая площадь также увеличивает размер ванны расплава металла, что требует дополнительной энергии.

- Чем больше площадь пятна контакта, тем меньше доля общей подведенной энергии от источника питания переходит в тепло в нужном месте.

Для создания очень широкого шва типовые значения угла начинаются от 7° (при этом конечная температура сборки не имеет решающего значения) до 45°, когда необходим обратный процесс. Обычно для большинства применений подходит угол 12° (рис. 7).

Рис. 7. Типовое значение угла ролика составляет 12°

Подбор параметров сварочного процесса

Рассмотрим основные параметры шовно-роликовой сварки.

- Мощность сварки может изменяться в диапазоне (справедливо для установок фирмы Miyachi) 50–2500 А; 0,1–99 мс с шагом в 0,1 мс. На рис. 8 отображено меню профиля сварочного импульса. Во время перемещения роликов блок питания выдает на электроды сварочные импульсы определенной амплитуды и длительности. Эти импульсы подаются с определенной частотой, устанавливаемой параметром Spot Spacing (расстояние между точками сварки). Таким образом, мы можем регулировать степень перекрытия сварочных импульсов, распространение теплового фронта и качество сварки.

Рис. 8. Меню «профиль сварки», возможно задание двух импульсов

Рис. 9. Распространение теплового фронта и распределение сварочных импульсов

Именно эти три параметра являются основополагающими при шовно-роликовой сварке.

Применение шовно-роликовой сварки

Основная область применения шовно-роликовой сварки — герметизация различных типов металлических и металлокерамических корпусов микросхем (рис. 10–11). Преимуществами подобного метода являются его простота и дешевизна, так как не требуется применение специальных материалов. К тому же системы шовно-роликовой сварки отличаются компактностью и высокой степенью универсальности, что позволяет использовать их для герметизации корпусов различных типоразмеров (рис. 12). При этом возможна интеграция данных систем в атмосферные камеры различной направленности — от поддержания необходимого уровня вакуума до контроля параметров влажности и определенного состава атмосферы.

Рис. 10. Примеры корпусов, герметизируемых установкой шовно-роликовой сварки

Рис. 11. Групповая и одиночная шовно-роликовая сварка

Рис. 12. Различные типы роликов, применяемых в шовно-роликовой сварке

Система шовно-роликовой сварки, интегрированная в атмосферную камеру, идеально подходит для герметизации микросхем специального применения высокой надежности (космос, авиация, мореплавание и т. д.), так как обеспечивает высокую герметичность изделия и обеспечивает заданную атмосферу внутри микросборки. Герметичность изделия при строгом контроле внутренней атмосферы также важна для оптоэлектронных приборов: лазерных диодов, акустооптических модуляторов и др. Герметичность изделия при контроле влажности среды актуальна для всех микросхем, так как продлевает срок их службы и уменьшает вероятность выхода из строя из-за замыкания внутренних контактов.

В таблице и на рис. 13 представлены системы шовно-роликовой сварки и атмосферные камеры для них от компании Miyachi Unitek.

Шовная (роликовая) сварка

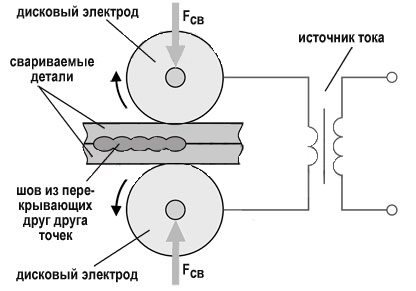

Шовная (роликовая) сварка – разновидность контактной сварки, при которой заготовки соединяются непрерывным или прерывистым швом, состоящим из отдельных сварных точек, в результате приложения усилия сжатия и подвода тока к вращающимся дисковым электродам (роликам).

Процесс шовной сварки осуществляется на специальных сварочных станках с двумя (или одним) вращающимися дисковыми роликами-электродами, которые плотно сжимают, прокатывают и сваривают соединяемые детали. Толщина свариваемых листов колеблется в пределах 0,2—3 мм. Применяется при изготовлении различных емкостей, где требуются герметичные швы — бензобаки, трубы, бочки, сильфоны и др.

Аппараты роликовой сварки российского производства

- машина шовной сварки мш 2201

- машина шовной сварки мш 2203

- машина шовной сварки мш 3201

Сущность процесса

Роликовая сварка является разновидностью контактной сварки, поэтому в основу ее технологии заложены тепловое воздействие электрического тока по закону Джоуля — Ленца и усилие сжатия свариваемых деталей.

Заготовки накладывают друг на друга и зажимают обычно между двумя дисковыми электродами усилием сжатия Fсв (P). При подаче тока металл в зоне контакта деталей по оси электродов начинает нагреваться и расплавляться. По мере движения (прокатывания) заготовок между дисковыми электродами образуются новые сварные точки, перекрывающие или не перекрывающие друг друга. Как и при точечной сварке, не требуются специальные средства защиты расплава от взаимодействия с атмосферой.

Рисунок. Схема роликовой (шовной) сварки. Ролики шовной сварки

В зависимости от характера перемещения деталей и подачи сварочного тока различают следующие способы шовной сварки:

- непрерывную;

- прерывистую и

- шаговую.

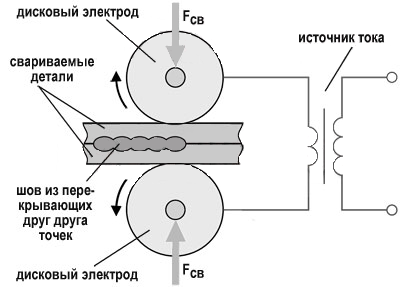

Непрерывная сварка выполняется сплошным швом при постоянном протекании тока, непрерывном движении заготовок, а также при постоянном давлении дисковых электродов на свариваемые поверхности. Толщина свариваемых листов, как правило, не превышает 1 мм. Она получила ограниченное применение из-за быстрого износа роликов и сильного перегрева контактирующих с ними поверхностей деталей. Важное значение при непрерывной сварке имеют тщательная зачистка свариваемых поверхностей, одинаковая толщина и однородность состава соединяемых изделий. Используется для сварки не ответственных изделий из малоуглеродистых сталей.

Рисунок. Циклограмма непрерывной шовной сварки

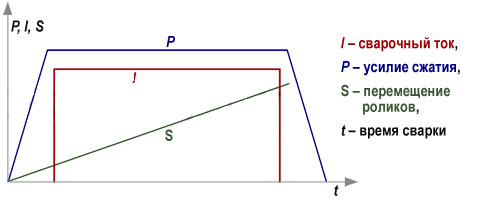

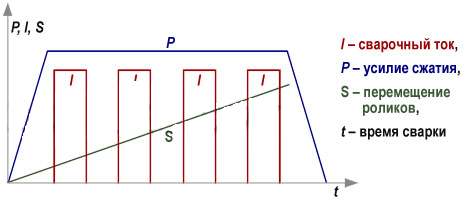

Благодаря меньшему перегреву роликов и заготовок наиболее распространена прерывистая шовная сварка, осуществляемая при импульсной (прерываемой) подаче тока, непрерывном перемещении заготовок и постоянном давлении роликов. При каждом импульсе сварочного тока формируется единичная литая зона. Для образования герметичного шва с перекрывающимися сварными точками подбирается определенное соотношение скорости вращения дисковых электродов и частоты импульсов тока. Толщина свариваемых листов — до 3 мм.

Рисунок. Циклограмма прерывистой шовной сварки

При шаговой шовной сварке к роликам прикладывается постоянное давление, детали перемещаются прерывисто (пошагово), а ток подается только во время остановки роликов. При этом контактируемые поверхности роликов и заготовок меньше перегреваются. Однако машины для данного способа сварки конструктивно сложнее и менее производительны.Толщина свариваемых листов — до 3 мм. Применяется для сварки алюминиевых сплавов и плакированных металлов.

Желательный диаметр электродов 150—200 мм, так как при меньшем диаметре увеличивается их износ. При сварке металлов толщиной менее 0,5 мм применяют электроды диаметром 40—50 мм. Для изготовления электродов для точечной и роликовой сварки используется медь марки М1, кадмиевая, хромистая, берилиевая бронзы и другие сплавы.

Шовная (роликовая) контактная сварка

Технология шовной контактной сварки была разработана в конце XIX века. Сварка ведется без плавящегося электрода и присадочного материала. Нагрев и расплавление небольшой области заготовок происходит за счет электрического разряда высокой интенсивности, периодически пропускаемого между двумя роликовыми электродами, к которым прикладывается значительно усилие на сжатие. Шов состоит из множества перекрывающихся зон проплавления. Метод предназначен для сваривания тонкого листового проката, в том числе и имеющего сложные пространственные формы.

Шовная контактная сварка

Описание технологии шовной сварки

Листовые заготовки накладываются друг на друга и сжимаются роликовыми электродами с большой силой. На электроды периодически подаются мощные импульсы тока, сила которого достигает тысяч ампер. Протекающий ток сильно нагревает контактное пятно между электродами, доводя метал до плавления. По окончании импульса зона расплавления кристаллизуется под сильным давлением, образуя шовный материал и соединяя заготовки в единое целое. Ролики перекатываются на соседний участок заготовки, подается следующий импульс и рабочий цикл повторяется. Вдоль линии шва образуется цепочка пятен точечной контактной сварки овальной формы. Эти пятна могут частично перекрываться, образуя непрерывную и герметичную шовную линию.

В зависимости от типа передвижения деталей и способа подачи импульсов тока шовная контатная сварка продразделяется на :

- Шаговая. Давление роликов постоянно, детали перемещаются рывками, при остановке подается рабочий импульс. Получается прерывистая цепочка точек, сваренных контактным способом. Применяется при сваривании цветных сплавов и легких металлов. Не обеспечивает герметичности шовного материала.

- Непрерывная. Усилие прижима постоянно, ток также подается постоянно. Практически применяется редко из-за быстрого расходования роликов, высокого расхода электроэнергии и перегревания свариваемых деталей, приводящего к их короблению.

- Прерывистая. Усилие прижима сохраняется неизменным, скорость подачи заготовок также постоянная. Импульсы подаются с такими перерывами, чтобы обеспечить непрерывную линию шва за счет частичного перекрытия зон точечной контактной сварки.

Схема шовной сварки (принцип работы)

Машины и станки контактной сварки

Для роликовых электродов чаще всего используют бронзу. Изготавливают их в виде заостренных дисков диаметром 35-45 см, ширина рабочего обода 4-10 мм. Для сваривания сложных заготовок применяют аппараты с двумя и более роликовых пар.

Потребляемая мощность аппаратов варьируется в пределах от 25 до 300 киловатт.

Маломощными считают станки в 25-40 киловатт, средняя мощность — 4-100 , машины большой мощности потребляют от 100 до 300.

Устройство средней мощности МШ-2203 требует трехфазного электропитания 380 вольт, рабочий ток — до 22 тысяч ампер. Усилие прижима достигает 5 тонн

Сваривает машина контактной шовной сварки стальные листы толщиной до 1 мм. Существует две модификации – с вылетом роликов 400 и 700 мм.

Устройство машины для шовной контактной сварки

Основной несущей конструкцией аппарата является станина. На ней крепятся все остальные узлы:

- источник питания;

- кронштейн неподвижного ролика;

- кронштейн подвижного ролика;

- устройство прижима;

- механизм подачи заготовки

Устройство прижима может быть ручным, пневматическим, гидравлическим или комбинированным. Ручной (точнее, ножной) привод обладает наименьшей мощностью.

Роликовые электроды изготовлены в виде сужающихся к краям бронзовых дисков, они закреплены на концах кронштейнов с помощью подшипников скольжения.

Устройство машины для шовной контактной сварки

Источник питания обеспечивает периодическую подачу тока большой мощности на электроды. Он также питает привод устройства прижима и механизма подачи. Источник питания у современных аппаратов выполняется по инверторной импульсной схеме с двойным преобразованием напряжения. Это позволяет снизить габариты устройства и исключить броски напряжения в питающей сети.

Шовные машины-клещи

Кроме стационарных сварочных машин, производители выпускают также переносные, или подвесные устройства. Они предназначены для сваривания тонкостенных изделий сложной конфигурации. Источник питания по-прежнему размещается на полу цеха, а ролики и устройство прижима смонтированы на подвижных клещах. Клещи с помощью шарнирного пневмопривода устанавливаются в положение, необходимое для работы.

Роликовый стенд для контактной сварки

Для сваривания конструкций в форме цилиндра (или системы сопряженных цилиндров), используют роликовые стенды. Они отличаются большим вылетом кронштейнов роликов, что позволяет сваривать достаточно крупные и протяженные конструкции. Стенд оснащен большим числом регулируемых опор, позволяющих закрепить цилиндрические заготовки разной длины и диаметра. Роликовые электроды приводятся в движение червячной передачей. Заготовки вращаются на стенде, и таким образом ролики проходят всю линию шва. На стендах получают ровные и герметичные швы высокой прочности.

Роликовый стенд для контактной сварки

Область применения

Шовная технология контактной сварки позволяет делать прочные, долговечные и герметичные швы, надежно соединяющие тонкостенные заготовки. Она находит применение в следующих отраслях:

- Тонкостенные сварные трубы для трубопроводного транспорта и технологических установок.

- Резервуары и сосуды низкого давления для химической, пищевой, транспортной промышленности.

- Герметичные кожухи механизмов и приборов, транспортных средств.

- Конструкции из тонколистового проката для промышленного оборудования и бытовой техники.

Производство, оборудованное машинами шовной сварки

Технология отличается от других сварных технологий наибольшей производительностью. Установка средней мощности выдает за час несколько сотен метров сварного шва.

Как получить герметичный шов

Герметичность шва обеспечивается созданием цепочки частично перекрывающихся точек контактной сварки. Сварное пятно после импульса, прошедшего через роликовые электроды, имеет форму овала.

Если правильно сочетать скорость подачи заготовок и периодичность следования сварных импульсов, то овалы будут перекрываться своими боковыми частями, образуя непрерывный и герметичный шовный материал.

Что собой представляет роликовая сварка?

Роликовая сварка – это вид сваривания, при котором конструкции объединяются швом, полученным в результате подведения тока к крутящимся дисковым электродам и применения силы сжатия. Шов состоит из ряда точек сваривания. Контактная шовная сварка похожа на технологию точечного сваривания, но вместо конических электродов в ней используются ролики.

Схема роликовой сварки.

Ролики во время работы постоянно катаются по линии шва, что заставляет его более плотно прижимать соединяемые части, а также делает его надежно защищенным от влаги и газов. Отличительной особенностью данного вида сваривания, является хотя бы один электрод в виде ролика, катающийся по шву во время работы.

Роликовая сварка чаще всего используется для соединения труб из металлических листов, герметичных камер и др. Шовная сварка очень удобна при сваривании тонких металлических листов. Такой вид сваривания является наиболее востребованным в машиностроении, при создании металлоконструкций и т. д. Максимальная производительность свариваемого шва иногда может достигать 1 км/ч.

Механизмы для шовной роликовой сварки

Схема машины для шовной сварки.

Специальная техника для роликового сваривания практически полностью автоматизирована. Машины для двустороннего сваривания бывают однороликовые, двуроликовые и многороликовые. Каждый станок шовной сварки имеет предназначенные для него электроды специальной формы. Такая сварка позволяет создавать прямые швы немалой длины на расстоянии от начала шва, которое может позволить вылет устройства.

Двусторонняя двуроликовая установка шовной сварки способна выполнять вертикальные и горизонтальные швы.

Вертикальное расположение роликов можно использовать для сваривания изделий в форме цилиндра.

Чтобы соединить изделия при помощи шовного сваривания, необходимо протянуть их между роликами. По ходу работы необходимо отслеживать время воздействия электрического тока, которое периодически повторяется. Такой цикл позволяет создавать ряд точек сваривания, которые вместе образуют шов.

Режимы выполнения шовного сваривания, в зависимости от частоты перемещения соединяющихся деталей:

- прерывистая;

- непрерывная;

- шаговая.

Наиболее распространенным видом является прерывистая шовная сварка. Его выполняют путем импульсов тока (прерыванием подачи). Соединяющиеся детали при этом непрерывно движутся и находятся под давлением роликов. Один импульс создает одну точку шва. Чтобы шов не пропускал влагу и воздух, необходимо, чтобы точки перекрывали друг друга. Это создается путем подбирания необходимой скорости вращения электродов и частоты подачи тока.

Схема непрерывистой роликовой сварки.

Непрерывная технология подразумевает постоянную подачу тока. Во время работы детали находятся в движении, а давление роликов на них постоянно. Таким способом создается сплошной шов. Этот метод не имеет широкой популярности, т. к. во время работы детали сильно перегреваются, а ролики довольно быстро изнашиваются. Непрерывное сваривание можно проводить, если детали состоят из одного материала, имеют равную толщину и ровную зачищенную поверхность. Если хотя бы одно из условий не будет соблюдено, то детали могут быть испорчены, а шов не будет отвечать всем требованиям.

При сваривании пошаговой технологии детали двигаются с перерывами, находясь все время под давлением роликов. Станок шовной сварки, работающий шаговым методом, отличается своей сложной конструкцией и высокой ценой. Подача тока происходит, только когда ролики останавливаются. Это позволяет не перегревать поверхности деталей и самих роликов.

Машина шовной сварки состоит из следующих элементов, таких как:

- станина;

- устройство сжатия;

- электроды;

- устройство для вращения роликов;

- сварочный трансформатор.

Конструкция станины предусматривает ровное положение машины, а также предотвращает вибрацию.

Устройство сжатия может быть педальным, пневматическим или электрическим. Главная задача такого механизма – надежность сжатия деталей.

Электроды имеют форму роликов со специальными креплениями.

Устройство для вращения роликов в основном представляет собой вал, на котором они крепятся.

Сварочный трансформатор содержит механизм включения.

Шовная сварка может потребовать использование дополнительных инструментов: агрегаты для зачистки, сварочные клещи и другое оборудование.

Техника роликовой сварки

Схема устройства трансформатора

Шовное сваривание рекомендуется применять для малоуглеродистой и нержавеющей стали.

Низкоуглеродную сталь толщиной около 4 мм сваривают роликами с контактной поверхностью около 1 см.

Сила сжатия должна быть около 8,4 кН, время импульса до 0,12 с, а перерывы составляют до 0,1 сек. Скорость примерно равна 1,6 м/мин.

При соединении деталей из нержавеющей стали все параметры уменьшают на 40%. При стыковочном соединении алюминия скорость производительности шва не больше 1 м/мин. Форма электродов зависит от вида машин контактной шовной сварки, на которых планируется их применение, а также от самих конструкций, требующих сварки.

Сохранение формы рабочей поверхности электродов является гарантией качественного шва.

Чтобы соединить детали из цветного металла, применяют электроды сферической формы. Другое их название – сплошные электроды. Корпус электрода обладает хорошей электрической проводимостью, а рабочая часть состоит из износостойкого, прочного, твердого материала. Сплошные электроды применяют для точечной технологии в многоэлектродных механизмах.

Для шовного варианта применяют особые диски из сплава электродов. Форма роликов зависит от материала металла и его толщины. Сферические ролики применяют для легких сплавов.

При рельефной сварке подбирают электроды в форме сферы или плоские. Для сваривания встык форма контактных губок зависит от конструкции свариваемых частей. Губки с рабочей поверхностью в форме призмы используют для круглых деталей.

Применение шовной сварки.

Электроды для такой сварки бывают из хромистой, бериллиевой и кадмиевой бронзы, из меди и других сплавов.

Роликовая сварка труб с тонкими стенками производится с применением контактных губок с проточками в форме цилиндров.

Шовная сварка нержавеющей стали может проводиться только с небольшой толщиной.

Идеальный шов роликовым методом создается при прерывистой технике проведения: машина не перегревается, а сам шов представляет собой отдельные точки сваривания, края которых тесно соприкасаются друг с другом.

Методы проведения прерывистой сварки:

- Ролики периодически перемещаются, делая остановки на некоторое время. Ток подается в момент остановки.

- Ролики перемещаются без перерыва, прокручиваясь с неизменной скоростью. Ток подается периодически, имея импульсивный характер.

Технологию с периодическим перемещением роликов используют реже, т.к. она более сложная.

Сварочный роликовый стенд

Некоторые работы удобно проводить на специальных стеллажах и магнитных стендах. Роликовый стенд для сварки является приспособлением, которое при помощи вращения свариваемых деталей позволяет добиваться создания ровного герметичного свариваемого шва. Он представляет собой совокупность роликовых опор и приводов. Опоры могут быть объединены в секции. В зависимости от грузоподъемности стенда, может быть различное количество опор. Необходимые части конструкции устанавливают на стенде, подготавливая к работе. В основном на таком приспособлении сваривают детали цилиндрической формы.

Роликовый стенд предназначается в основном для сваривания и сборки отдельных частей трубопровода и других металлических конструкций. Стенд имеет возможность вращения свариваемой конструкции в процессе работы.

Благодаря стенду, при проведении продольного шва, можно без труда выполнить сваривание контрольного шва в самом низу.

Читайте также: