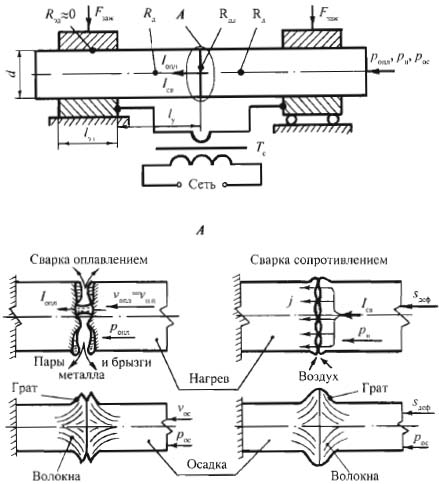

Схема стыковой контактной сварки

Обновлено: 06.05.2024

Среди огромного количества различных методов соединения металлов следует выделить стыковую сварку методом оплавления. В последнее время она довольно распространена, так как позволяет получить качественный и надежный шов. Для того чтобы ее провести нужно знать все особенности подобного процесса, о чем поговорим подробнее.

Стыковая сварка оплавлением

Стыковая сварка методом оплавления

Стыковая сварка оплавлением представляет собой контактное соединение, заготовка приваривается по всей площади стыкуемых кромок. Сущность подобной технологии заключается в нижеприведенных моментах:

- Плавка металла происходит за счет воздействия на поверхность высокой температуры.

- Получить качественный шов возможно только при плотном сжатии материалов.

- Для упрощения проводимой работы и ее частичной автоматизации может использоваться специальное оборудование.

Сварочный станок контактно-стыковой сварки оплавлением

В целом можно сказать, что рассматриваемая технология характеризуется довольно большим количество особенностей, которые нужно учитывать.

Процесс сварки оплавлением

Технология стыковой сварки является разновидность контактной. Именно этот момент определяет применение схожих сварочных аппаратов, которые характеризуются лишь небольшим количество различий. К особенностям применяемого оборудования можно отнести следующие моменты:

- Для теплового воздействия требуется сварочный трансформатор высокой мощности.

- Электрод неподвижный, подбирается для рассматриваемого вила сварочных работ.

- Подвижного электрода.

- Системой управления проводимой процедуры.

Стыковое соединение проводится при генерации низкого показателя силы тока. Это связано с тем, что обеспечивается локальный нагрев, а не всей поверхности.

Процесс проводимой контактной сварки методом оплавления характеризуется следующим образом:

- Обрабатываемые детали закрепляются в специальных зажимах. При этом они представлены специальными электродами с высоким показателем механической прочности.

- Применяемые зажимы должны повторять форму и размеры сварочного шва, так как именно они будут проводить оплавление металла.

- При стыковом соединении рассматриваемым методом на зажимы подается давление, за счет которого обеспечивается надежное примыкание заготовок.

- После прижатия изделий друг к другу на зажимы подается напряжение. При прохождении большого, но кратковременного тока обеспечивается оплавление металла в зоне контакта.

Схема сварки непрерывным оплавлением

Особенности подобной технологии определяют то, что она позволяет получить качественные шва.

Осадка

Суть рассматриваемого процесса предусматривает постепенное подведение кромок при подаче тока. Это может привести к осадке. К особенностям отнесем следующие моменты:

- Осадка существенно снижает качество получаемого соединения.

- Избежать это можно только при использовании специального оборудования.

Опытные сварщики могут избежать рассматриваемой проблемы. Некоторые предпринятые действия позволяют снизить степень осадки.

Роль газов в процессе

Стыковая сварка оплавлением проводится в обычной среде без подачи газа. Среди особенностей отметим следующие моменты:

- При нагреве и контакте металла может образовываться шлак и другие газы.

- Для того чтобы исключить вероятность окисления поверхности и появления иных дефектов создается определенная газовая среда.

Газовая среда применяется только в случае, когда нужно получить шов высокого качества.

Проблема окисления

При работе с металлом многие встречаются с проблемой окисления. Она связана с тем, что при нагреве материал контактирует с воздухом, что и приводит к рассматриваемой процедуре. При рассмотрении подобной технологии отметим:

- Материал становится более восприимчив к воздействию окружающей среды.

- Ухудшается качество получаемого соединения.

Процесс окисления также снижает проводимость некоторых материалов. Стоит учитывать, что стыковая сварка методом оплавления часто применяется для получения электрического оборудования.

Саморегулирование сварки

В продаже встречается довольно большое количество оборудования, которое может применяться для стыковой сварки. Некоторое способно изменять параметры подаваемого тока и усилия в автоматическом режиме. К особенностям его применения можно отнести следующие моменты:

- Применяется в линиях автоматической обработки.

- Оборудование обходится дорого, но характеризуется высокой производительностью.

- Выпуском занимаются профессиональные компании.

Сварка методом непрерывного оплавления на производстве

За счет применения подобного оборудования не возникает необходимости в наличии большого количества опыта, так как в большинстве случаев достаточно лишь разместить заготовки и включить устройство.

Скорость сближения при сварке оплавлением

Стыковой метод предусматривает медленное подведение соединяемых заготовок друг к другу с заданной скоростью. К особенностям подобной технологии отнесем следующие моменты:

- Заготовки закрепляются и электрический ток подается.

- Следующий шаг заключается в медленном подведении деталей.

- В самом начале контактная поверхность несущественная, плавление проходит по небольшим неровностям.

- Процесс сопровождается искрением и частичным разлетом расплавленного металла.

Скорость сведения заготовок может регулироваться самым различным образом, все зависит от площади контакта.

Различные подвиды сварки оплавлением

Классификация рассматриваемой технологии проводится по типу применяемого оборудования и некоторым другим признакам. На особенности проходящей работы оказывает влияние:

- Тип применяемых электродов.

- Особенности установленного оборудования.

Машина для сварки оплавлением

Технология может отличаться по скорости подвода оборудования и величине подаваемого тока.

Подогрев перед сваркой

Некоторые сплавы характеризуются низкой податливостью рассматриваемой обработке. При воздействии высокой температуры и после длительного остывания в структуре могут появится трещины, которые станут причиной снижения качества соединения. Именно поэтому проводится предварительный подогрев поверхности для повышения качества соединения.

К особенностям подобной процедуры можно отнести то, что подогрев должен быть локальными.

В крупносерийном производстве для этого может применяться, к примеру, лазерная установка.

Области применения стыковой сварки

Как ранее было отмечено, контактная сварка получили широкое распространение. Она применяется следующим образом:

- При строительстве на момент создания монолитных арматурных конструкций.

- В железнодорожном строительстве при изготовлении рельс, которые не имеют стыков.

- В металлургии для соединения листового металла.

- В машиностроительной области для получения изделий сложной формы.

- В инструментальном производстве для получения режущих кромок. При этом в качестве заготовки может применяться легированная сталь или различные инструментальные сплавов.

- Для соединения пластиковых и металлических труб.

В последнее время технология используется при создании трубопроводов для подачи нефти и газа. Она характеризуется тем, что может применяться при обработке труб диаметром более 1420 мм. Сам процесс занимает не более 5 минут, что определяет высокую производительность.

В заключение отметим, что стыковой метод соединения оплавлением сегодня активно развивается. В продаже встречается большое количество различных станков, которые можно использовать для проведения рассматриваемой процедуры в автоматическом режиме.

Контактная стыковая сварка

В зависимости от требований к готовому сварному шву, площади сечения, а также конкретной марки металла, подобное воздействие выполнять можно несколькими способами, а именно оплавлением или же сопротивлением.

Соединение в процессе [контактной сварки] формируется на порядок быстрее, чем в процессе сварки плавлением. В итоге, такой процесс отличается большей производительностью, а также характеризуется меньшим короблением детали.

Контактная стыковая сварка достаточно часто используется в серийном и массовом производстве.

Это обусловлено тем, что данный процесс более легко автоматизируется, а также отлично встраивается в конвейеры (поточные).

Схема — виды контактно-стыковой сварки

Подобная сварка достаточно активно используется в авиакосмической, а также автомобильной промышленности.

Однако и в других отраслях (к примеру, данной технологией, сваривают газопроводы и нефтепроводы) этот способ нашел также широкое применение, в частности из-за того, что соединения, полученные таким образом, выгодно отличаются высокой прочностью.

Также стоит отметить и тот важный факт, что с контактной сваркой, в случае необходимости, легко справится даже неопытный сварщик, то есть качество готового соединения от квалификации работника не зависит.

Контактную сварку можно использовать для соединения между собой деталей толщиной от сотых до десятых миллиметров (и вплоть до десятков миллиметров).

Для работ сегодня обычно используются системы с повышенной частотой питающего напряжения. В итоге, это позволяет снизить габариты трансформатора.

Технология стыковой сварки

Контактная стыковая сварка арматуры и стыковая сварка полиэтиленовых труб (в общем, к какому бы конкретно изделию подобная метода не применялась) работает всего по одной и той же технологии.

О том, как в технологическом плане происходит сварка стыковых соединений – далее.

Cтыковая сварка арматуры, труб пнд и прочих материалов является, по сути, разновидностью контактной сварки, то есть в основу технологии здесь заложено тепловое воздействие тока (закон Джоуля-Ленца), а также усилие сжатия, которое прикладывается к свариваемым деталям.

Если сварка производится с нагревом стыка до пластического состояния, то она называется сваркой сопротивлением, а если до оплавления – оплавлением.

Сварка сопротивлением выполняется так: детали, которые закреплены в зажимах сварочной машины, плотно прижимаются к друг другу теми поверхностями, которые нужно присоединить.

Затем, между ними пропускается электроток. Когда поверхности приобретут пластичность, будет произведено сжатие (осадка) и одновременно отключен ток.

Дефекты стыковой сварки сопротивлением возможны в том случае, если контактирующие элементы отдельных деталей не будут, как следует подготовлены. Так, в данном случае необходимо удаление всех оксилов, неровностей, загрязнений.

Все это может провоцировать неравномерный нагрев и, следовательно, дефект.

Стыковая сварка труб пнд и других элементов должна производиться с учетом того, что чем больше сечение у свариваемых поверхностей, тем ниже качество полученного соединения.

Это можно объяснить образованием в стыке окислов. Кстати, этим же легко объясняются некоторые ограничения на применение сварки сопротивлением для соединения деталей, площадь сечения которых превышает 200 квадратных миллиметров.

Учитывая все, о чем шла речь выше, вовсе не удивительно, что подобная сварка обычно используется при необходимости соединить стержни, проволоку, трубы из низкоуглеродистой стали (небольшие сечения).

Кроме того, сварка сопротивлением неплохой результат показывает и для металлов, которые отличаются хорошей свертываемостью в пластичном состоянии.

Имеются в виду медные и алюминиевые сплавы, конструкционные стали (низколегированные, малоуглеродистые).

Сварка оплавлением

Контактная стыковая сварка оплавлением, по своей технологии от сварки сопротивлением отличается тем, что напряжение на обмотках трансформатора подается ровно до момента контактирования свариваемых между собой концов.

В процессе сближения деталей контактировать начинают отдельные микронеровности на торце.

Причем количество последних на порядок меньше, чем в том случае, когда детали предварительно сдавили. В итоге, выступы сминаются, а площадь контактирования вырастает.

При первом контакте возникает ток, который приходится на несколько микровыступов. Причем плотность тока в контакте отдельных выступов так высока, что металл греется за тысячные доли одной секунды, а потом и вовсе – закипает.

При этом жидкие перемычки контактов нарушаются микровзрывами.

Контактировать начинают все новые и новые микровыступы и, в итоге, в зоне выступов возникают пары металлов, а вернее повышенное давление таких паров, которое защищает нагретую зону сварки от воздействия атмосферы.

Схема стыковой сварки оплавлением

Когда торцы детали переходят в такое состояние, когда на их поверхностях появляется слой жидкого металла, к ним прикладывается определенное усилие.

В итоге, жидкий слой выдавливается в град и, затем, формируется действительно прочное сварное соединение.

Полученное соединение, кстати, будет отличаться минимальным количеством дефектов в виду того, что все окисные пленки и продукты разложения также оказываются выдавленными в град.

Стыковая сварка оплавлением дает более качественное соединение из-за того, что металл на поверхности торцов, который, например, может быть загрязнен, удаляется в процессе оплавления.

Так, части пластичного металла, а также жидкий слой выдавливается в процессе сварки в град, а это значит, что сварной контакт образуют «молодые», чистые поверхности.

Преимущество этого способа заключается также и в том, что здесь отсутствует необходимость обрабатывать, особым образом готовить к сварке торцы, как этого требует сварка соединением.

Кроме того, в процессе сварки деталей с различным сечением можно сделать особый скос. Таким образом, площадь изначального контакта уменьшится, а процесс оплавления будет более эффективным – по мере нагрева детали примут нормальную форму.

Отдельно стоит отметить стыковую сварку оплавлением с предварительным подогревом или же, как ее еще называют, сварку прерывистым оплавлением. Этот способ используется в том случае, когда нужно соединить между собой крупногабаритные детали – трубы, рельсы и т.д.

На начальной стадии для облегчения всего процесса используют специальный прием. Он заключается в том, что сначала детали медленно сводят до того, пока между ними не возникнет контакт, и не образуются пары металла, жидкость.

Потом детали разводят, а то тепло, которое выделяется в зоне сплавления, распространяется на иные части детали, подогревая их.

Следующий этап предусматривает опять же создание контакта между торцами, но здесь это уже происходит до тех пор, пока они не нагреются. Весь последующий процесс проходит стабильно, без перерывов.

Сварка сопротивлением

Контактная стыковая сварка сопротивлением характеризуется тем, что при ее выполнении детали изначально прижимаются губками к электродам.

Это необходимо для того, чтобы обеспечить достойный электроконтракт, а также исключить вероятность проскальзывания деталей между электродами.

Потом происходит сжимание с усилием, включают сварочный ток, который нагревает детали. Следующий этап – прикладывание осадок, уменьшение наплава, а затем вновь максимальный нагрев, в процессе которого на детали воздействуют осадки.

В тот самый момент, когда деформируемое сопротивление является самым малым, прикладывают усилие осадки и включается ток.

При всем при этом металлы, будучи нагретыми до высочайшей пластичности, выдавливаются от центра стыка к перифериям. Вместе с металлом к перифериям также выдавливается и град, остатки окисных пленок.

Этот способ сварки подходит для соединения деталей с небольшим сечением (максимум – 40 миллиметров). При этом само соединение формируется в твердой фазе в стыке без расплавления металла.

Схема сварки сопротивлением

Главная особенность всего способа заключается в том, что пластичный, разогретый до очень высокой температуры металл выдавливается в град, то есть в контакт вступают разогретые частички детали.

Недостатком этого способа является необходимость действительно тщательно готовить торцы под сварку. Кроме того, при соединении деталей с большим сечением, необходимо использование действительно огромных мощностей.

Машины и аппараты

Машина стыковой сварки, как показывает практика, используется чаще всего для соединения полиэтиленовых и иных труб, выполненных из полимерного материала.

Аппарат стыковой сварки полиэтиленовых труб свою высокую популярность приобрел из-за безопасности, надежности, возможности работы с трубами различного размера.

А еще сварка стыковых швов, таким образом, легко удовлетворит даже самые высокие запросы к качеству.

Сварочные машины для стыковой сварки труб активно используются при прокладке газо и водопроводов.

Ручная и полуавтоматическая машина стыковой контактной сварки подходит для монтажа трубопроводов среднего и низкого давления.

Контактная сварка

Довольно большое распространение получила технология контактной сварки. Она может использоваться для получения изделий самого различного предназначения. Для проведения сварочных работ требуется определенное оборудование и навыки. Стоит учитывать, что при отсутствии требуемых навыков получить качественное изделие будет довольно сложно. В некоторых случаях изготовить оборудование для контактной сварки можно своими руками. Рассмотрим особенности подобного процесса подробнее.

Технология контактной сварки

Современная контактная сварка предусматривает использование электрического тока, за счет которого проводится соединение металла между собой. Рассматриваемый метод контактной сварки предусматривает формирование электрической дуги, которая расплавляет металл. При повышении температуры в зоне воздействия металл становится пластичным, за счет чего молекулы начинают соединяться между собой. К особенностям метода соединения контактной сваркой можно отнести нижеприведенные моменты:

- На мощность образующейся дуги оказывает влияние величина тока. Именно поэтому технология применяется при соединении самых различных деталей. При повышении показателя силы тока появляется возможность работать с металлам большой толщины.

- Время воздействия и сила сжатия металлов также оказывает влияние на полученный результат. Стоит учитывать, что преимущества контактной сварки заключается именно в фиксации соединяемых элементов. За счет этого существенно повышается качество получаемого шва.

В целом можно сказать, что за счет применения специального оборудования создаются точки сварки.

На сегодняшний день выделяют различные виды контактной сварки. Наибольшее распространение получили следующие:

- Шовная.

- Точечная.

- Рельефная.

- Стыковая.

Контактная шовная сварка

Управление контактной сваркой можно провести при применении специального оборудования, которое можно изготовить самостоятельно или приобрести в специализированном магазине. Стоит учитывать, что обычный сварочный аппарат в подобном случае не подходит.

Сущность процесса

Процесс контактной сварки основан на кратковременном воздействии тока различной силы. При его прохождении через металл он нагревается, за счет чего существенно повышается степень пластичности. Главными положительными особенностями можно назвать следующие моменты:

- При применении рассматриваемой технологии тепло формируется в самом теле заготовки. Для того чтобы исключить вероятность распространения тепла по всему материалу, скорость его подачи должна быть высокой. Именно поэтому применяется специальное сварочное оборудование.

- Подаваемая сила тока должна быть высокой, а время нагрева незначительным. Как показывает практика, мощность при рассматриваемой обработке составляет несколько сотен и даже тысяч Ампер. При этом время воздействия составляет всего несколько долей секунд. Подобного результата можно достигнуть только при внутреннем выделении тепла в материале.

- Применяемое оборудование позволяет существенно повысить производительность. Этот момент многие называют преимуществом контактной сварки. Сегодня проводится создание роботизированной техники, которая путем подачи тока проводят сваривание большого количества металла.

- Обработка проходит без применения присадочного металла. Именно поэтому технология считается более экономичным в плане количества расходуемой энергии.

- Нагрев происходит непосредственно в зоне воздействия. Именно поэтому не наблюдаются тепловые потери, если сравнить с технологией дуговой ручной сварки или других технологий.

- Применяемое оборудование существенно облегчает процесс. При этом можно применять оборудование, которое автоматизирует обработку. На момент воздействия тока не образуется яркая вспышка, поэтому снижаются расходы на оборудование зоны обработки.

Точечная сварка на производстве

Сегодня контактная сварка применяется в случае конвейерного производства. Роботы могут проводить соединение металла практически без прерывно.

Не стоит забывать и о некоторых недостатках контактной сварки. Она также определяет особенности рассматриваемой технологии. Недостатки выглядят следующим образом:

- Для того чтобы обеспечить высокое качество соединения должно применяться оборудование, которое может оказывать давление на заготовку.

- Соединение может проводится только в случае, когда заготовки могут размещаться в специальной машине. Другими словами, есть определенные ограничения по размеру изделий.

- Если шов должен быть большим, то существенно возрастает механическая мощность и сила подаваемого тока. Кроме этого, есть определенные ограничения, касающиеся толщины соединяемых элементов.

- Технология не характеризуется универсальностью и маневренностью. Другими словами, провести работу на месте размещения изделий достаточно сложно, для этого зачастую создают самодельные конструкции.

- Получаемый шов характеризуется низкой герметичностью.

Точечная контактная сварка

Кроме этого, покупное оборудование характеризуется высокой стоимостью. При обслуживании могут возникнуть серьезные проблемы. При желании можно создать самодельную конструкцию, которая характеризуется высокой эффективностью.

Подготовка поверхностей

Сама технология контактной сварки предусматривает использование специального оборудования. Для того чтобы получить качественный шов следует провести подготовку соединяемых поверхностей. Среди особенностей проводимой процедуры отметим следующие моменты:

- Для начала нужно провести очистку поверхности от различных загрязнений. Использовать для этого можно абразивные материалы и специальные жидкости.

- После очистки поверхности нужно проверить, чтобы не было механических дефектов.

Как правило, на конвейере размещаются заготовки, которые не требуют подготовки. Уделять внимание состоянию металлу следует только в случае самостоятельного проведения сварочных работ.

Машины для контактной сварки

Для того чтобы повысить производительность труда следует применять специальные машины для контактной сварки. Они бывают самого различного типа, при этом стоимость предложения может существенно отличаться. Машины контактные характеризуются следующими особенностями:

- Высокая производительность.

- Есть возможность автоматизировать процесс.

- Высокий показатель качества получаемого соединения.

- Бесшумность работы.

- Высокая безопасность.

Самодельная машина для сварки

Классификация подобных устройств проводится по самым различным признакам. Примером можно назвать размеры корпуса и компоновку, диапазон мощности подаваемого тока. Установка контактной сварки может проводится в самых различных помещениях, однако должна учитываться техника безопасности. Примером можно назвать то, что устройство должно быть хорошо заземленным. Некоторые модели предусматривают питание от стандартной сети, другие нужно подключать к трехфазной.

Электроды для контактной сварки

Слабым местом рассматриваемой технологии можно назвать применение определенных электродов. Многие начинающие сварщики уделяют внимание тому, что стоимость подобных электродов относительно невысокая. К особенностям подобного стержня можно отнести нижеприведенные моменты:

- На стержень оказывается высокое механическое воздействие. Именно поэтому основа должна быть прочной.

- Применяемые материалы при изготовлении электродов должны обладать высокой электропроводностью.

- Высокая термическая стойкость достигается только при применении специальных материалов.

- Малый коэффициент теплоемкости.

- Повышенный показатель прочности на сжатие.

Подобными свойствами обладает, к примеру, медь и некоторые другие сплавы на основе подобного металла.

Сварочный аппарат с медными электродами

Все расходные материалы можно разделить на несколько основных групп:

- При контактной обработке в жестких условиях. Применять их можно для работы с хромистыми и цинковыми сплавами, а также бронзой. В состав может включаться титан и бериллий.

- Электроды, которые применяются для работы при температуре нагрева около 300 градусов Цельсия. Подходят подобные варианты исполнения для работы с медными и алюминиевыми сплавами, а также углеродистыми и низколегированными сплавами. При производстве применяются различные медные сплавы.

- Можно также встретить электроды для легких режимов эксплуатации. Примером можно назвать воздействие температуры 200 градусов Цельсия. При изготовлении основы применяется хромистая и кадмиевая бронза. Подобные варианты исполнения чаще всего применяются при роликовой контактной электрической сварке.

Подобные электроды поставляются с соответствующей маркировкой.

Дефекты сварки и контроль качества

На сегодняшний день рассматриваемая технология применяется чаще других по причине получения качественного шва и высокой производительности труда. Однако, применение неправильного оборудования и допущение ошибок может привести к появлению дефектов. Примером назовем нижеприведенные моменты:

- Металл может прожигаться насквозь.

- Появляются вмятины по причине сильного механического воздействия.

- Герметичность шва небольшая.

Контроль качества в случае конвейерного производства предусматривает применение специального оборудования. При самостоятельном проведении работы зачастую проводится лишь визуальный контроль качества, сварщик на основе своего опыта ставит вывод, касающийся прочности соединения.

Разновидности контактной сварки

Контактная электрическая сварка классифицируется по различным признакам. Наибольшее распространение получили следующие разновидности технологии:

- Точечная характеризуется тем, что после завершения процедуры не образуются трещины.

- Рельефная считается разновидностью точечной.

- Шовная также получила довольно большое распространение за счет существенного повышения качества соединения.

- Конденсаторная характеризуется высокой эффективностью.

Контактная сварка определение указывает на то, что при соединении отдельных элементов должно оказываться давление. Сварка сопротивлением может применяться только при использовании определенного оборудования.

Точечная контактная сварка

на сегодняшний день подобная технология получила широкое распространение. Самодельная контактная сварка сегодня применяется часто при проведении работы в домашних условиях. Данный метод хорош тем, что после завершения сварки не появляются трещины. К другим особенностям технологии отнесем следующие моменты:

- Принцип работы предусматривает оказание давления на поверхность. При этом оно постоянное.

- Соединение отдельных элементов проводится внахлест. Для сварки провода подобная технология не подходит.

- Перед проведением работы следует провести подготовку поверхности. Незначительные дефекты могут привести к снижению качества соединения.

Применение рассматриваемой технологии позволяет получить хорошее соединение в минимальные сроки. Бесконтактный метод предусматривает применение ручного оборудования, к примеру, инвертора.

Проводимая технология характеризуется довольно большим количеством. Последовательность действий следующая:

- Для начала проводится подготовка поверхности к проводимой работы. Стоит учитывать, что в рассматриваемом случае она должна быть не просто очищена от загрязнения и окислений, но и не иметь существенных дефектов. В противном случае формирующееся поле будет неравномерным, что существенно снизит качество соединения.

- Как правило, для прижима применяется ручное или механическое приспособление. За счет оказания давления существенно повышается интенсивность диффузии и прочность оказываемого шва.

- При локальном воздействии электрического тока формируется сварочное соединение. За счет оказания сильного давления не образуется брызг, за счет чего повышается качество шва.

После соединения металла ток отключается. Для остывания шва требуется определенное количество времени. Как правило, давление оказывается электродами. Именно поэтому уделяется больше всего внимания именно выбору подобного расходного материала.

Рельефная сварка

Как ранее было отмечено, рельефная сварка напоминает точечную. Однако, рельефно точечная технология характеризуется следующими особенностями:

- Листы помещаются с выступами между электродами, которые имеют плоскую форму.

- Для соединения отдельных элементов применяется ток с высоким показателем.

За счет применения подобной технологии качество получаемого соединения существенно повышается.

Шовная сварка

Довольно большое распространение получила технология шовной обработки. Особенностями, которыми обладает шовный метод, можно назвать нижеприведенные моменты:

- Соединение листов проводится внахлест.

- Перед проведением работы требуется подготовка поверхности. Для этого проводится очистка поверхности при применении абразива и некоторых других химических веществ. Если поверхность имеет дефекты, то проводить подобную работу не нужно.

- Для работы применяются электроды в форме роликов. Они, как правило, являются частью применяемого оборудования.

- При проведении сварочной работы электроды постоянно вращаются. За счет этого обеспечивается недлительное воздействие на поверхность, но при этом шов равномерный.

- Проводимый процесс непрерывный, за счет чего повышается качество получаемого соединения.

Шовная сварка алюминия

Рассматриваемая технология встречается сегодня крайне часто. Это связано с тем, что она позволяет получить герметичный шов, который будет характеризоваться высокой прочностью и надежностью.

Стыковая сварка

Для получения качественного соединения может применяться и стыковая технология термического воздействия. Она подходит для случая, когда соединяемые элементы имеют небольшую толщину. К особенностям этой технологии отнесем следующие моменты:

- Используется меньший показатель силы тока.

- Прочность соединения снижается.

- На момент работы соединяемые элементы должны находится в неподвижном состоянии.

Для проведения рассматриваемой работы требуется специальное оборудование. Кроме этого, требуется и специальные электроды, которые подходят для стыковой сварки.

Обозначение контактной сварки на чертеже

Рассматриваемый тип соединения применяется крайне часто в последнее время, что связано с высокой производительностью технологии. Для упрощения работы инженеров на чертежах также проводится указание рассматриваемого соединения. Как правило, отображается обычная линия, к которой подводится полка с соответствующим обозначением.

В заключение отметим, что при самостоятельном проведении точечной обработки достаточно сложно добиться высокого качества. Это связано с тем, что для работы требуется специальное оборудование. При применении автоматизированного оборудования качество соединения весьма высокое. Однако, обходится оно достаточно дорого, целесообразно проводить установку в случае массового производства.

Контактная стыковая сварка – технология и аппараты для сварки

Контактная стыковая сварка — способ соединения площадей сечений изделий путем глубокой деформации металлических поверхностей без плавки самого металла. Она применяется как в процессе строительства масштабных конструкций, например, космических аппаратов, массивных труб, так и при соединении миниатюрных деталей: микросхем, полупроводников и т. д. Преимущества этого способа сварки в широте использования и в универсальности соединения практически всех конструкционных материалов: легированной стали, низкоуглеродной, сплавы на основе титана, алюминия, магния и т. д.

Различаются два варианта контактной стыковой сварки: оплавлением и сопротивлением. Частота и использования сварки оплавлением составляет не больше 10 % общего количества технологических процессов сварки.

Сварка — электродеформационный технологический процесс, согласно ГОСТ 2601—84, он относится к высокоэффективным вариантам стыка металлических поверхностей изделий. Этот способ прочного сцепления двух изделий относят к автоматизированным, поскольку в технологическом процессе участвует сварочный аппарат.

Стыковая сварка — метод сцепления площадей двух изделий (стыков) путем воздействия сильного электротока. При таком способе соединения ввариваемые поверхности прочно соединяются, контактирование происходит без расплавления самих деталей, а за чет деформации их поверхностей — стыка.

Где, I - сварочный ток; Р - усилие сжатия; S - перемещение подвижной плиты; t - время сварки; а - сопротивлением; б - оплавлением;

Главный физический процесс при стыковой сварке — нагрев и последующая деформация поверхности, за счет чего происходит удаление поверхностных пленок, происходит контактирование, затем получается высокопрочное соединение с заданными характеристиками. Стыковой сваркой соединяют полиэтилен, стыки труб, арматуры и пр. детали из конструкционных материалов.

Стыковая сварка выполняется на основе з-на Джоуля-Ленца. Процесс происходит под действием тока высокого значения путем очень сильного сжатия, прикладываемого к свариваемой поверхности.

Сварка сопротивлением — вид стыковой сварки, при которой процесс происходит с нагревом контакта до состояния пластичности. Если же технология происходит путем оплавления площадей контактирующих изделий — это способ стыковой сварки плавлением. Когда производится сварка сопротивлением, стык очень плотный — две площади сцепляются в замках сварочной машины, далее на них направляется сильный электр. ток. Когда площади деталей станут пластичными, происходит осадка — ток отключается.

Чтобы процесс происходил с соблюдением всех правил, сварное соединение было прочным, поверхности деталей необходимо предварительно подготовить:

- стык обезжирить;

- устранить все пленки, главным образом оксидные;

- выполнить пассивирование, нейтрализацию;

- просушить поверхности;

- выполнить контроль готовность деталей к процессу для прочного сварного контакта.

Поверхности, которые контактируют, должны отвечать следующим требованиям:

- создавать минимальное сопротивление сильному электротоку;

- на контакте значение сопротивления равное по всей его площади;

- площади изделий для сварки необходимы в максимально ровном виде к совпадающим плоскостям.

Сварка оплавлением

Существует два вида сварки оплавлением: непрерывным процессом, прерывистым.

При непрерывной стыковой сварке оплавлением, изделия крепятся в спец. замках сварочной машины. Далее при подаче тока путем плавного передвижения изделия приводят в сцепление. При этом площадь изделий контактирует, они свариваются. Затем происходит осадка на необходимое значение, долее ток отключается. Этот вариант контактирования и сварки применяется при контактной сварке рельсов, труб с тонкими стенками, листов и т. п. Преимущество метода контактной стыковой сварки плавлением в большом технологическом выходе, а минус — в потере металла. При сварке за счет прерывистого оплавления выполняется чередование уплотненного стыка с неплотным при включенном электротоке.

Такие поступательные и возвратные движения при воздействии тока замыкают цель, пока поверхности деталей на контакте не достигнут предела 800-900 градусов, при такой температуре происходит оплавление, осадка материала. Сварка плавлением используется при стыке изделий из низкоуглеродистой стали, когда контактная сварка оплавлением с помощью непрерывного соединения является недостаточной. Этот вариант требует доп. расхода материала, поэтому нагрев может дополнительно осуществляться сопротивлением — ток идет при замкнутой сварочной цепи, затем детали разъединяются, далее идет плавление, осадка.

Стыковая сварка оплавлением возможна с менее тщательной обработкой свариваемых изделий, чем при сварке сопротивлением, поскольку металл из области сваривания частично плавится — расходуется, поэтому место стыковки обрабатывается в технологическом процессе. Детали для оплавления могут резаться пресс. ножницами, с помощью кислородной резки, однако при последнем способе понадобится последующая очистка от шлака или окалины. Возможно отклонение поверхностей в торцевании в пределах 12-15 %. При норм. условиях контактно-стыковой сварки электроток, давление направляются прямо к месту стыкования.

Сварка сопротивлением

Этот способ несколько отличается от других, его называют «электротермодеформационным». Сварка сопротивлением выполняется без плавления основания — в этом ее отличие и уникальность. Металл при контактно-стыковой сварке таким методом поддается сильной деформации на пластичность. Основа контактно стыковой сварки заключается в следующем: стержни для сварки оснащаются подключенным электротоком. При соприкосновении образуется замкнутая электроцепь. В зоне контакта происходит высокое сопротивление, в связи с этим выделяется небольшое количество тепла. Далее разогретые стержни прижимаются давлением друг к другу, затем подача электротока прекращается.

Разогретые стержни постепенно отвердевают, в связи с этим технология и получила название сварки сопротивлением. Стоит сказать, что для распределенного повышения температуры материала и последующего использования стыковой сварки сопротивлением поверхность свариваемых деталей нуждаются в тщательной обработке. По существу детали очень сильно сцепляются, поэтому никаких мельчайших инородных тел на стыкуемой поверхности быть не должно. Через детали при очень плотном стыке дается сильный ток, при нагревании они переходят в пластичную форму, далее детали сжимаются с увеличивающимся нажатием до получения сцепления в твердом физсостоянии.

Контактная стыковая сварка сопротивлением подразумевает зачистку области механич. способом. Для прочих вариантов контактной стыковой сварки эта подготовка не нужна. Высокой квалификации и большого профессионализма сварка сопротивлением не предусматривает. Этот вид контактной сварки довольно востребован, он применяется в разных сферах производства, строительства. Применяется для площадей сечением от 1 до 20 квадратных мм. Ограничения касаются только алюминиевых (сечение до 500 кв. мм), медных (сечение до 200 кв. мм)./p>

Очень часто сварка сопротивлением используется для сварки труб, проволоки. Для контактной сварки сопротивлением может использоваться и сталь, однако низкоуглеродистая.

По мнению экспертов, с помощью контактной сварки сопротивлением можно сваривать металлы разных свойств, для примера, алюминий и чугун, медь и сталь. Можно встретить и критические замечания по поводу соединения. Оптимальный результат при сварке сопротивлением получается при использовании малоуглеродистых и низколегированных материалов, легких сплавов из металла.

Машины и аппараты для стыковой контактной сварки

Из практики многократного проведения технологии стыковой сварки полиэтиленовых труб она происходит чаще всего с помощью специальной машины стыковой сварки. Полимер, из которого выполнены трубы, прекрасно поддается контактной сварке. Большая популярность аппарата стыковой сварки полиэтиленовых труб обусловлена надежностью, безопасностью, а также возможностью взаимодействия с трубами разнообразного размера.

Стыковая сварка полиэтиленовых труб с помощью аппарата выполняется качественно и надежно. Сварочные машины для стыковой сварки труб бывают следующих разновидностей:

- стационарные;

- подвесные;

- передвижные;

- специализированные;

- универсальные.

Любая машина для стыковой сварки труб ПНД состоит из механической и электрической части, пневмосистемы, а также системы водяного охлаждения. Стыковая сварка труб ПНД немного отличается от стыковой, поскольку пластик не проводит сквозь себя ток, из-за этого торцы таких труб прогревают спец. контактными элементами для нагрева. А в остальном же технология соединения площадей изделий, затвердевание, кристаллизация в общем похожи.

Машины для стыковой сварки существенно ускоряют процесс сцепления поверхности двух деталей, поэтому на технология успешно применяется в разнообразных областях: в строительстве, в металлургии, в ж/д строительстве, в автомобильной промышленности, при производстве инструментов, при прокладке трубопроводов для соединения труб из пластика со стальными.

Читайте также: