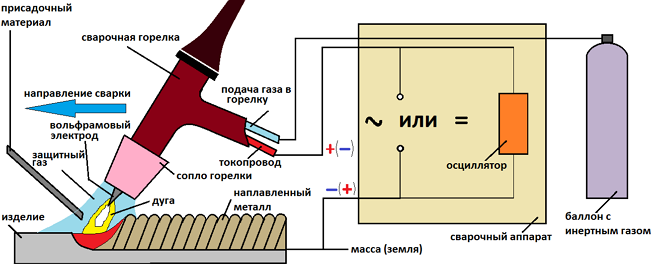

Схема трансформаторной аргонной сварки

Обновлено: 20.09.2024

Аргоновая сварка переменным током применяется главным образом для алюминия и его сплавов. С ее помощью получают соединения с более высоким качеством, чем это можно сделать при использовании электродуговой или газовой сварки. Аппаратура для такой сварки считается самой сложной и дорогостоящей. Переменный ток при аргоновой сварке не позволяет работать при низком напряжении холостого хода трансформатора, что вызывает значительное потребление тока из сети.

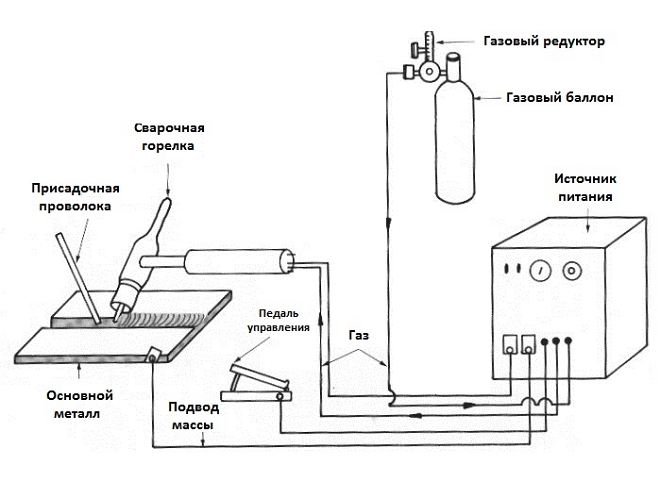

Для создания аргоновой установки переменного тока вам потребуются следующие устройства: аргоновый баллон с редуктором и расходомером, газоэлектроподводящий шланг, аргоновая горелка, вольфрамовые электроды, сварочный трансформатор, компенсатор постоянной составляющей тока дуги, осциллятор.

Если вы уже построили аргоновую установку постоянного тока, то из нее можете использовать аргоновый баллон с редуктором и расходомером, газоэлектроподводящий шланг, аргоновую горелку.

Почему необходим переменный ток?

Алюминий является очень активным металлом, из-за этого окисляется практически мгновенно и покрывается пленкой окиси. Эта пленка в дальнейшем предохраняет сам алюминий от окисления, но она же значительно затрудняет процесс сварки.

Для ликвидации окисной пленки существуют три способа: химический, механический и электрический. С химическим и механическим способами вы уже познакомились, изучая процесс газовой и электродуговой сварки алюминия.

Аргоновая сварка обеспечивает процесс электрического удаления окисной пленки. Разрушение окисной пленки алюминия происходит тогда, когда к нему подключен минус питания, то есть используется ток обратной полярности.

В принципе, алюминий можно варить и на постоянном токе обратной полярности. Вырывающиеся из алюминиевого изделия электроны эффективно разрушают окисную пленку. Однако при этом сильно перегревается вольфрамовый электрод, и приходится значительно ограничивать сварочный ток (Таблица 5. 3.). На таком токе можно варить алюминий незначительной толщины.

На переменном токе одновременно протекают два процесса: в те моменты времени, когда на электроде минус, происходит разогрев и плавление алюминиевой детали; когда направление тока меняется и на электроде появляется плюс, происходит разрушение окисной пленки. Электрод перегревается намного меньше, чем на постоянном токе обратной полярности, соответственно допускается увеличение сварочного тока (Таблица 6. 1.).

Защитные газы

Для защиты расплавленного алюминия применяется аргон марки Б. Аргоном этой марки можно пользоваться и при сварке постоянным током, так что вам лучше сразу приобрести аргон этой марки и использовать его как универсальный. По сравнению с защитой стали, расход аргона придется увеличить в 2 раза.

Кроме аргона желательно приобрести баллон гелия. На практике часто приходится сваривать довольно массивные изделия. Может быть так, что подогревающая пропановая горелка работает на полную мощность, электрическая проводка на пределе, трансформатор дымится, а металл все никак не удается расплавить. В этом случае вместо аргона подключаем гелий.

Электрическая дуга в гелии имеет в два раза более высокое напряжение, чем в аргоне, что позволяет при том же токе увеличить проплавляющую способность.

Используйте гелий только в таких критических ситуациях, так как он дороже аргона, и расход его придется устанавливать в два раза больше.

Баллоны с гелием окрашены в коричневый цвет и часто используются на народных гуляниях для наполнения летающих игрушек.

Аргоновая горелка

Аргоновая горелка воздушного охлаждения, которую вы с успехом применяли для работы на постоянном токе, при работе на переменном токе может оказаться недостаточно мощной.

Постоянный ток обладает одной особенностью: в том месте, куда подводится плюс питания, выделяется намного больше тепла, чем на минусе. Как вы уже убедились, при аргоновой сварке постоянным током используется прямая полярность, то есть на электрод подается минус. Из-за этого электрод, нагреваясь незначительно, допускает применение больших токов.

Совсем иная ситуация при сварке переменным током. Здесь тепловыделение как на электроде, так и на изделии, примерно одинаково. Из-за этого перегревается как электрод, так и горелка.

Горелка воздушного охлаждения может выдержать максимум 160-180 А. Этого не всегда бывает достаточно при сварке массивных блоков цилиндров. В этом случае вам придется приобрести горелку с водяным охлаждением.

При замкнутой системе охлаждения используется циркуляционный насос, радиатор и охлаждающий его вентилятор.

Аргоновые горелки водяного охлаждения, ко всему прочему, допускают использование электродов диаметром 4 мм и более.

Вольфрамовые электроды

Для сварки алюминия используются электроды марки ЭВЧ (электрод вольфрамовый чистый). Они ничем не покрыты и на вид блестящие. Конец электрода затачивается в виде полусферы. Можно вообще их не затачивать, а, как говорят сварщики, «обжечь». Перед сваркой электрод зажигается на медной пластине, дуга удерживается до тех пор, пока на конце не образуется искомая полусфера.

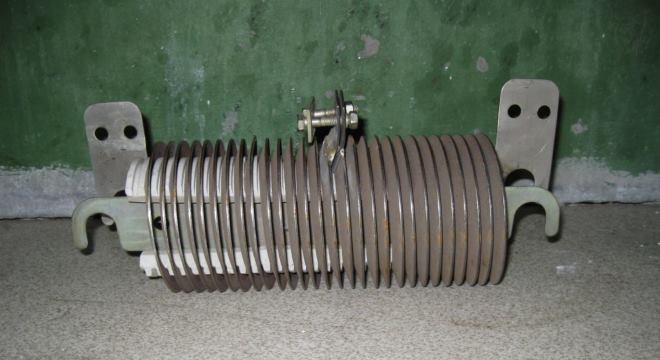

Сварочный трансформатор

Для аргоновой сварки переменным током требуется трансформатор с напряжением холостого хода от 60 до 80 В. В принципе, дуга горит и при меньшем напряжении, но в этом случае ее необходимо держать короткой, что приводит к частым касаниям концом электрода изделия. Трансформатор с напряжением 60 – 80 В применяется только вместе с осциллятором.

Если осциллятор у вас отсутствует, следует использовать трансформатор с напряжением холостого хода 100 – 120 В. Такой трансформатор трудно приобрести, поэтому вместо одного трансформатора лучше использовать два, включив их вторичные обмотки последовательно. При этом не забывайте, что вместе с ростом напряжения холостого хода растет потребляемый из сети ток (см. Главу 3.).

Если вы решились на покупку готовой аргоновой установки переменного тока, то приобретайте ту, что преобразует синусоидальную форму переменного тока в прямоугольную. Прямоугольная форма переменного тока наиболее благоприятна для сварки; в частности, после касания концом электрода изделия, сварку можно не останавливать, дуга самоочищает шов и электрод (правда, не всегда).

Компенсатор постоянной составляющей тока дуги

Дуга, горящая между вольфрамовым электродом и алюминием, искажает форму кривой переменного тока. Это связано с разной проводимостью дуги прямой и обратной полярности.

Дуговой промежуток прямой полярности имеет небольшое сопротивление, и через него течет максимальный ток. Дуговой промежуток обратной полярности отличается повышенным сопротивлением, протекающий через него ток намного ниже. В результате общий ток дуги прямой полярности вызывает постоянную составляющую тока дуги.

Небольшой по величине общий ток дуги обратной полярности не может эффективно удалять окисную пленку. Для нормальной сварки алюминия эти два тока необходимо выровнять.

Устройство, выравнивающее токи дуги прямой и обратной полярности, получило название «компенсатор постоянной составляющей сварочного тока».

Осциллятор

Дуга переменного тока аргоновой сварки может гореть устойчиво только при высоком напряжении холостого хода трансформатора (100 – 120 В). Такое напряжение вызывает повышенный расход тока из сети и опасно для сварщика. Сварку при обычном напряжении холостого хода можно производить, используя специальное устройство, называемое осциллятором.

Осциллятор подает на дуговой промежуток импульсы с напряжением несколько тысяч вольт. При таком напряжении дугу можно зажечь, просто поднеся конец электрода к металлу. Кроме этого, такое напряжение стабилизирует горение дуги, и она начинает гореть устойчиво при небольших напряжениях холостого хода трансформатора.

Чтобы сделать высокое напряжение осциллятора безопасным для сварщика, его преобразовывают в импульсы высокой частоты. Высокочастотное напряжение не ощущается сварщиком, так как высокочастотный ток проходит по поверхности кожи, не задевая нервных окончаний. Основные характеристики осцилляторов смотрите в Таблице 6. 3.

Схемы аргонодуговых установок переменного тока

Простейшую аргоновую сварку переменного тока можно собрать, соединив вместе два обычных трансформатора. Первичные обмотки включаются параллельно, вторичные – последовательно (Рис. 6. 3.).

Трансформаторы возьмите с напряжением 50 – 60 В. В качестве компенсатора постоянной составляющей здесь используется аккумулятор.

В те полупериоды, когда на минус аккумулятора подается минус с трансформаторов, происходит зарядка аккумулятора. Когда на минус аккумулятора подается плюс с трансформаторов, напряжение аккумулятора складывается с напряжением трансформаторов, и в полупериоды обратной полярности начинает течь повышенный ток. Таким образом, за счет более высокого напряжения дуги обратной полярности происходит компенсация ее низкой проводимости, токи дуги прямой и обратной полярности выравниваются.

Аккумулятор возьмите автомобильный или тракторный. При сварке следите, чтобы электролит аккумулятора не выкипал, своевременно его доливайте.

Если у вас отсутствует аккумулятор, компенсатор постоянной составляющей тока дуги можно сделать из диода и проволочного сопротивления (Рис. 6. 4.).

Диод D 1 включается так, что свободно пропускает ток дуги обратной полярности; ток дуги прямой полярности сварщик уменьшает с помощью проволочного сопротивления R 1. Диод должен быть рассчитан на ток 100 – 200 А (зависит от мощности ваших трансформаторов). Длину проволочного сопротивления подберите экспериментально.

Возьмите две однотипные лампочки (на напряжение от двух до шести вольт) и два диода небольшой мощности (Д 226 или им подобные). Все спаяйте, как указано в схеме, и с помощью разъемов типа «крокодил» подсоедините к проволочному сопротивлению R 2. Это сопротивление здесь играет роль регулятора тока, и ранее оно уже описывалось. (Рис. 3. 22.).

Разъемы типа «крокодил» вначале подключите недалеко друг от друга. Зажгите дугу на угольной пластине и перенесите ее на алюминий. Если ни одна лампочка не горит, увеличьте расстояние между разъемами.

В случае, если одна лампочка горит сильнее другой, регулированием длины проволочного сопротивления R 1 выровняйте их яркость.

Компенсатор данного типа удобен тем, что позволяет использовать для сварки так называемый ассиметричный ток. Такой ток применяется в двух случаях:

1) очистка поверхности шва от пленки происходит хорошо, но алюминий расплавляется слишком медленно. Сопротивлением R 1 устанавливаем свечение лампочки Л 2 более ярким, чем Л 1;

2) недостаточная очистка поверхности; электрод данного диаметра допускает увеличение нагрева. Сопротивлением R 1 устанавливаем свечение лампочки Л 1 более ярким, чем Л 2.

В случае, если ваша электропроводка не обеспечивает необходимого тока, придется делать установку с использованием осциллятора (Рис. 6. 5.).

Осциллятор приобретите в специализированном магазине. Если там будет выбор, лучше приобрести современную версию осциллятора. Она называется «импульсный возбудитель-стабилизатор сварочной дуги» и позволяет с помощью регулировки точно подстроиться к вашему трансформатору.

Трансформатор должен иметь повышенную мощность. Как показывает опыт, лучше всего использовать самоделку весом не менее 40 кг. Напряжение холостого хода трансформатора 60 – 80 В.

Свариваемость алюминиевых сплавов

Из литейных сплавов наиболее широко применяются силумины – сплавы алюминия, содержащие от 4 до 13% кремния. Из них изготавливают различные детали автомобилей, тракторов, сельскохозяйственных машин. Такие сплавы достаточно хорошо поддаются ремонтной сварке.

Из сплавов, упрочняемых термообработкой, больше всего известен дюралюминий (сплав алюминия с медью). Для термически упрочняемых сплавов сварка почти не применяется, так как происходит сильное ослабление прочности околошовной зоны. Детали из таких сплавов соединяют клепкой (самолеты).

Технология сварки чистого алюминия

Если вы, например, занялись мелкосерийным изготовлением алюминиевых лодок, то здесь проблем со сваркой, скорее всего, не возникнет.

Подготовка под сварку проводится путем очистки будущего места сварки и присадочной проволоки от пленки окислов. Очистку лучше всего производить круглой проволочной щеткой, насаженной на «болгарку». Большие обороты позволяют эффективно удалять пленку.

Присадочную проволоку можно очищать также шлифовальной шкуркой. Шкурку возьмите белого цвета, так как в темных сортах шкурок возможно наличие окислов алюминия, что нежелательно.

Если на металле и проволоке имеются следы жира, то их перед механической очисткой протирают чистой тряпкой, смоченной в ацетоне.

В качестве присадочной проволоки можно использовать электротехническую проволоку из чистого алюминия. Она широко используется в электрической проводке и не дефицитна.

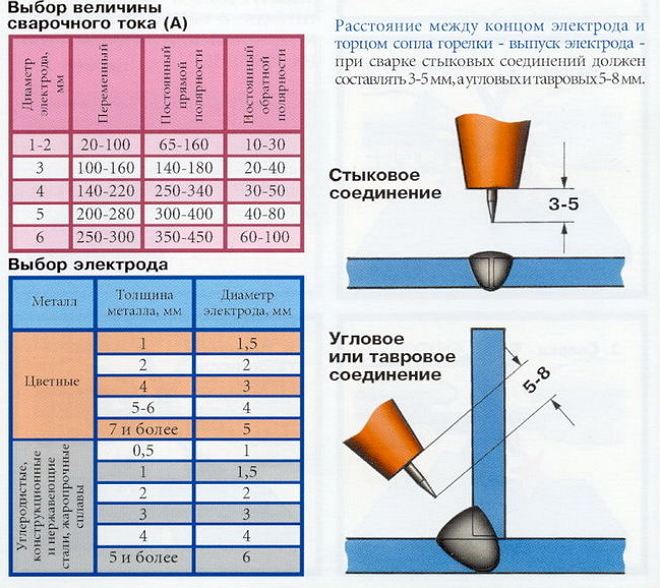

Режим сварки установите по Таблице 6. 4.

Если толщина свариваемого металла более 8 мм, то алюминий нужно предварительно подогревать до температуры 150 - 300°С пропановоздушной горелкой.

Сварку ведут без поперечных колебаний аргоновой горелки и присадочной проволоки. Проволока должна все время находиться в защитной зоне. Движение горелки – справа налево, проволоку держите впереди горелки.

Расстояние от конца электрода до металла – 2 мм. При соприкосновении электрода с металлом процесс сварки прекращается, электрод перезатачивается, а металл в месте соприкосновения удаляется.

Сваривать алюминий лучше всего в нижнем положении, при недостаточном опыте используйте асбестовые подкладки с обратной стороны шва.

В начале сварки разведите сварочную ванну, то есть нагрейте металл до плавления. Индикатором плавления является удаление окисной пленки и появление блестящего металла серебристого цвета. Затем отведите горелку немного вправо, окуните присадочную проволоку в ванну, расплавьте дугой. Весь шов в дальнейшем формируйте такими возвратно-поступательными движениями.

В конце сварки удлините дугу и наплавьте небольшое возвышение, оно предотвратит образование в конце шва кратера.

Технология ремонтной сварки алюминиевых сплавов

Довольно часто приходится заниматься ремонтом литых алюминиевых изделий: головок и блоков цилиндров, картеров, водяных насосов и др.

Алюминиевые сплавы, какое-то время контактировавшие с различными жидкостями, при сварке ведут себя совершенно иначе, чем чистые алюминиевые сплавы. Жидкости проникают в структуру сплавов, и их не удается удалить поверхностной очисткой.

Удалите все горючие детали: манжеты, сальники, кабель и т. д. Алюминий обладает хорошей теплопроводностью, поэтому удаляйте и те горючие детали, что находятся далеко от места сварки.

Пропановоздушной горелкой прогревайте деталь до тех пор, пока из нее не перестанет выходить дым. Дополнительно очистите место сварки щеткой.

Горячую деталь можно попытаться сварить. Если удалось с первого раза, считайте, что вам повезло. Сварка с нагревом - самая благоприятная и практически не дает трещин. Оставьте деталь медленно остывать.

Нередки случаи, когда при сварке нагретой детали из расплавленной ванны начинают выходить фракции контактирующей с алюминием жидкости. Скапливаясь на поверхности расплава, они создают пленку, не позволяющую продолжать процесс сварки. В таком случае вам придется освоить метод кратковременно-прерывистой сварки.

Дождитесь остывания детали после отжига. Очистите место сварки до блеска. Сварку произведите до образования пленки. Прекратите сварку, дайте детали остыть, зачистите шов щеткой и опять продолжайте сварку. Такие циклические процессы повторяйте в процессе всего наложения шва. Долго, но других вариантов здесь нет.

Если при остывании деталь дает трещины, охлаждение шва сопровождайте проковкой молотком. Мягкий алюминиевый шов хорошо раздается вширь, не стягивая основной металл.

Сварка аргоном – особенности технологии и сварочное оборудование

Когда необходимо сформировать неразъемное соединение деталей из нержавеющей стали, меди, титана, алюминия, а также ряда других металлов цветной группы и сплавов на их основе, чаще всего используется сварка аргоном. Процесс ее выполнения является достаточно трудоемким и специфическим.

Процесс сварки в среде аргона

Принципы сварки, выполняемой в среде аргона

Сварка аргоном совмещает в себе признаки электродуговой и газовой сварки. С электродуговой сваркой данный технологический процесс объединяет обязательное использование электрической дуги, а с газовой – применение газа, а также некоторые технологические приемы формирования неразъемного соединения.

Плавление кромок соединяемых деталей и присадочного материала, при помощи которого и формируется сварной шов, обеспечивается за счет высокой температуры, создаваемой при горении электрической дуги. Газ (в данном случае аргон) выполняет защитные функции, о чем следует поговорить более подробно.

Сварка легированных сталей, большинства цветных металлов и сплавов на их основе имеет некоторые особенности, заключающиеся в том, что, находясь в расплавленном состоянии, взаимодействуя с кислородом и другими примесями окружающего воздуха, такие металлы активно окисляются.

Это негативным образом сказывается на качестве формируемого сварного шва: он получается непрочным, в его структуре формируются поры – воздушные пузырьки, которые значительно ослабляют соединение. Еще более отрицательное влияние оказывает окружающий воздух на алюминий, расплавленный в процессе выполнения сварочных работ. Под воздействием кислорода, находящегося в окружающем воздухе, данный металл начинает гореть.

Оптимальным решением, которое позволяет эффективно защитить зону формируемого соединения при сварке металлов цветной группы и легированных сталей, является использование защитного газа – им и выступает аргон. Высокая эффективность применения именно данного газа объясняется его характеристиками.

Схема работы аргонодуговой сварки

Аргон значительно тяжелее воздуха (на 38%), поэтому он с легкостью вытесняет воздух из зоны выполнения сварочных работ и создает ее надежную защиту. Являясь инертным по своей природе, аргон практически не реагирует с расплавленным металлом, а также другими газами, присутствующими в зоне, где горит сварочная дуга. При сварке аргоном на обратной полярности следует учитывать один важный момент: от атомов газа в этом случае легко отделяются электроны, поток которых превращает газовую среду в токопроводящую плазму.

Технология выполнения сварки в среде такого газа, как аргон, может предусматривать использование плавящихся, а также неплавящихся электродов (такими являются стержни из вольфрама). Диаметр электродов из вольфрама, который, как известно, отличается исключительной тугоплавкостью, подбирается по специальным справочникам. На выбор данного параметра оказывают влияние характеристики соединяемых деталей.

Методы аргонодуговой сварки

Сварку в среде аргона подразделяют на три типа в зависимости от используемой технологии:

- ручную, выполняемую неплавящимся вольфрамовым электродом (обозначается такая технология аббревиатурой РАД);

- автоматическую, проходящую в среде аргона с использованием неплавящихся электродов (обозначение сварки данного типа – ААД);

- автоматическую, выполняемую в среде аргона с использованием плавящихся электродов (название данной технологии – ААДП).

Согласно международной классификации, аппарат аргонодуговой сварки или сварки, выполняемой при помощи электрода из вольфрама в защитной среде любого инертного газа, обозначается аббревиатурой TIG (Tungsten Inert Gas).

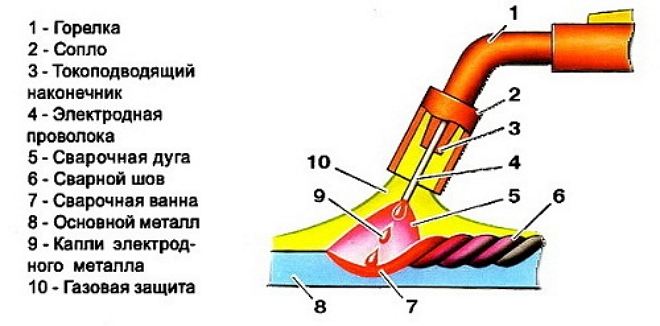

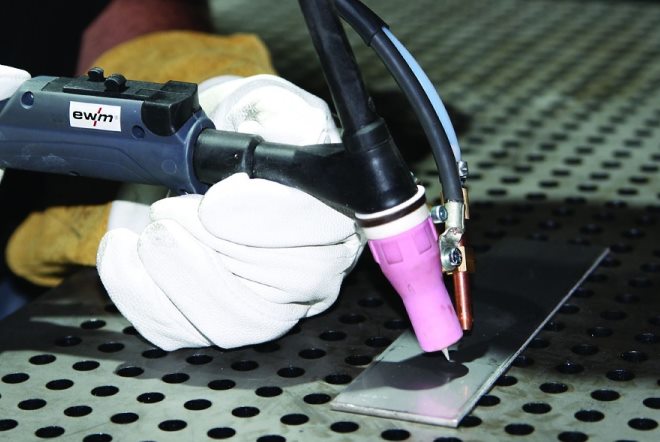

Особенности сварочных работ в среде аргона

Рабочим органом сварочного оборудования, используемого для соединения металлических деталей в среде защитных газов (в том числе и аргона), является горелка. Именно в горелку (в ее центральную часть) вставляется вольфрамовый электрод, вылет которого должен находиться в пределах 2–5 мм. Фиксация электрода внутри такой горелки обеспечивается посредством специального держателя: в него можно вставить вольфрамовый стержень любого требуемого диаметра. Для подачи защитного газа сварочная горелка оснащается керамическим соплом.

Принцип работы аргонной сварки

Требуемую температуру в процессе выполнения сварки аргоном, как уже говорилось выше, создает электрическая дуга. Сварной шов формируется при помощи присадочной проволоки, состав которой должен максимально соответствовать составу обрабатываемого металла.

Перечислим основные этапы выполнения сварки рассматриваемого типа, при которой используется электрод из вольфрама.

- Проводится тщательная очистка поверхностей соединяемых деталей от загрязнений, следов масла и жира, а также от окисной пленки. Такая очистка является обязательной и может выполняться механически способом либо при помощи химических средств.

- К соединяемым деталям необходимо подключить «массу». Сделать это можно как напрямую (если детали обладают большими габаритами), так и посредством металлической поверхности рабочего стола (если детали не отличаются большими размерами). Присадочная проволока, что важно, не включается в электрическую сварочную цепь, а подается отдельно.

- На сварочном оборудовании выставляется сила сварочного тока. Данный параметр выбирается в зависимости от характеристик соединяемых заготовок.

- После включения тока горелку с электродом подносят к свариваемым деталям как можно ближе, не прикасаясь к их поверхности. Оптимальное расстояние, на котором горелку располагают от поверхности соединяемых заготовок (его надо выдерживать в процессе выполнения сварки), – 2 мм. Удерживание электрода на таком небольшом расстоянии позволяет хорошо проплавить соединяемый металл, получить красивый и аккуратный сварной шов.

Схема сварочного оборудования для осуществления сварки в среде аргона

- Подачу защитного газа включают заранее – за 15–20 секунд до начала сварки. Выключают подачу аргона не сразу после окончания сварки, а чуть позже – спустя 5–10 секунд.

- Горелку и присадочную проволоку медленно ведут только вдоль формируемого шва, не совершая ими поперечных колебаний. Присадочную проволоку, которая располагается впереди горелки, вводят в зону действия электрической дуги очень плавно, не делая ею резких движений. В противном случае расплавленный металл будет сильно разбрызгиваться.

- При выполнении сварки электрическую дугу зажигают, не прикасаясь электродом к соединяемым поверхностям. Придерживаться такого правила необходимо по нескольким причинам. Во-первых, потенциал ионизации аргона очень высок, что мешает для его понижения эффективно использовать искру от касания электрода. Когда для сварки применяется плавящийся электрод, во время его прикасания к соединяемым деталям возникают пары металла. Потенциал их ионизации значительно ниже, по сравнению с аргоном, что и облегчает процесс зажигания электрической дуги. Во-вторых, если прикасаться вольфрамовым электродом к поверхности соединяемых деталей, она загрязняется, что мешает качественному выполнению сварочных работ.

Процесс сварки аргонодуговым способом вблизи

У многих возникает естественный вопрос о том, каким образом может быть зажжена электрическая дуга в среде такого газа, как аргон, если потенциал его ионизации слишком большой, а сам электрод не прикасается к поверхности соединяемых деталей. Для этого используется осциллятор, который преобразует поступающий из электрической сети ток с обычными параметрами в высокочастотные импульсы с величиной напряжения 2000–6000 В и частотой тока 150–500 Гц. Именно такие импульсы и дают возможность зажечь электрическую дугу без соприкосновения электрода с соединяемыми деталями.

Оборудование и оснащение для сварки аргоном

Для выполнения сварки аргоном недостаточно наличия стандартного сварочного аппарата, в качестве которого может выступать инвертор или трансформатор. Данная технология требует использования такого оборудования и специального оснащения, как:

Инверторный сварочник и газовый баллон для сварки с использованием аргона

- инвертор или обычный сварочный трансформатор, мощности которого должно хватать для выполнения подобного технологического процесса (в частности, для этих целей можно использовать трансформатор, мощность холостого хода которого находится в интервале 60–70 В);

- силовой контактор, через который на сварочную горелку будет подаваться требуемое сварочное напряжение;

- осциллятор, о назначении которого было сказано выше;

- специальный регулятор, который будет отвечать за время обдува сварочной зоны аргоном (поскольку защитный газ должен начать подаваться за несколько секунд до начала сварки, а его подачу необходимо перекрывать спустя несколько секунд после ее окончания);

- специальная горелка с керамическим соплом и зажимом для фиксации вольфрамового электрода;

- газовый баллон и редуктор, который регулирует уровень давления аргона, подаваемого в зону сварки;

- электроды из вольфрама и присадочные прутки требуемого диаметра;

Ремонт легкосплавного колесного диска — вариант типичного использования аргонной сварки

- дополнительный трансформатор, отвечающий за подачу напряжения к коммутирующим устройствам;

- выпрямитель, вырабатывающий постоянный электрический ток с напряжением 24 В, который подается на коммутирующие устройства;

- реле, которое отвечает за включение и отключение таких устройств, как осциллятор и контактор;

- электрогазовый клапан, работающий от напряжения 24 или 220 В;

- фильтр индуктивно-емкостного типа, обеспечивающий защиту сварочного аппарата от негативного воздействия высоковольтных импульсов;

- амперметр, используемый для измерения величины сварочного тока;

- рабочий или неисправный автомобильный аккумулятор емкостью 55–75 Ah, который необходим для того, чтобы снизить постоянную составляющую сварочного тока, обязательно возникающую при выполнении процесса на переменном токе (такой аккумулятор подключается к сварочной электрической цепи последовательно);

- сварочные очки, которые необходимо использовать в качестве основного элемента защиты сварщика.

При желании оборудование для выполнения сварки аргоном можно укомплектовать своими руками, купив все необходимые компоненты в строительном магазине или на рынке. Если же вы не хотите заниматься конструированием, то можно сразу приобрести сварочный аппарат, в марке которого присутствует аббревиатура TIG. Чтобы начать использовать такой аппарат, его необходимо дополнительно укомплектовать газовым баллоном, горелкой, элементами, управляющими горелкой и подачей защитного газа.

Рекомендации по выбору режимов

Чтобы сварка с применением аргона была выполнена качественно, необходимо правильно выбрать ее режимы.

Важными параметрами при выполнении сварки по данной технологии являются полярность и направление движения электрического тока. На их выбор оказывают влияние свойства материалов, которые предстоит сваривать. Переменный ток или обратную полярность выбирают, когда необходимо выполнить сварку деталей, изготовленных из алюминия, бериллия, магния и других цветных металлов. Объясняется этот выбор тем, что при использовании таких параметров электрического тока происходит эффективное разрушение оксидной пленки, которая всегда присутствует на поверхности данных материалов.

Нюансы работы с аргонной сваркой

Характерным примером является сварка алюминия, оксидная пленка на поверхности которого имеет очень высокую температуру плавления. При сварке деталей из данного металла на токе обратной полярности эффективное разрушение оксидной пленки происходит за счет того, что ионы аргона активно бомбардируют поверхность соединяемых деталей. Аргон превращается в токопроводящую плазму, которая не только упрощает выполнение сварочных работ, но и значительно повышает их качество. Если сварка деталей из данного металла выполняется на переменном токе, то для достижения такого эффекта соединяемые детали должны выступать в роли катода.

Для сварки в среде защитных газов часто применяется такое дополнительное оборудование, как осциллятор. При выполнении сварки с использованием переменного тока он облегчает процесс зажигания сварочной дуги, а когда она загорится, выступает в роли стабилизатора.

В тот момент, когда происходит смена полярности переменного тока, может произойти деионизация (а значит, и затухание) сварочной дуги. Чтобы такого не случилось, осциллятор в моменты смены полярности электрического тока формирует электрические импульсы и подает их на сварочную дугу.

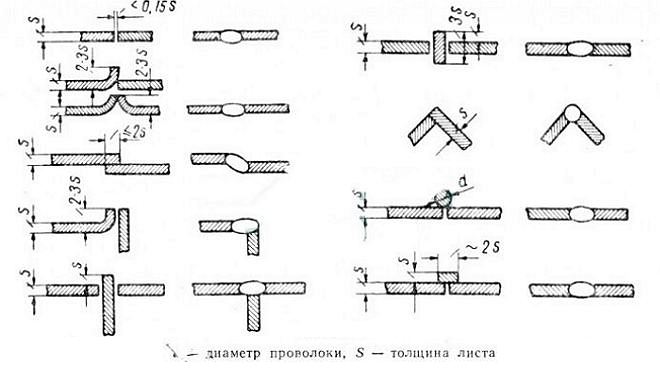

Типы соединений тонколистового металла при аргонодуговой сварке

Значение сварочного тока выбирают в зависимости от ряда параметров: свойств обрабатываемого материала, геометрических размеров заготовок, а также размеров используемых электродов. Для выбора данного параметра лучше всего использовать данные, содержащиеся в специальной литературе.

Немаловажным параметром является расход защитного газа аргона, выбираемый в зависимости от того, с какой скоростью выполняется подача присадочного материала и какой скоростью обладают сносящие воздушные потоки. Минимальным значение данного параметра будет в том случае, если сварка выполняется внутри помещений, в которых отсутствуют сквозняки. Если же процесс происходит на открытом воздухе, где нередки сильные порывы бокового ветра, необходимо не только увеличить расход аргона, но и использовать для его подачи в зону сварки специальные конфузорные сопла, газ из которых подается через мелкоячеистые сетки.

В защитную газовую смесь, кроме аргона, часто добавляют кислород в небольших количествах (3–5%). Кислород в данном случае вступает в реакцию с различными вредными примесями, которые могут присутствовать на поверхности соединяемых деталей (влага, грязь и др.). В результате такого взаимодействия вредные примеси сгорают либо переходят в шлак, всплывающий на поверхность сварного шва.

Следует иметь в виду, что нельзя использовать кислород при выполнении сварки меди, поскольку в результате получается оксид меди. Данное соединение, вступая в реакцию с водородом, содержащимся в окружающем воздухе, образует водяной пар, стремящийся выйти наружу из металла сварного шва. Все это приводит к появлению множества пор в формируемом сварном шве, что самым негативным образом сказывается на его качественных характеристиках.

Преимущества и недостатки сварки в защитной среде аргона

Сварка, выполняемая в среде защитного газа аргона, имеет как преимущества, так и недостатки, которые обязательно следует учитывать. К достоинствам данной технологии относят:

Пример шва, выполненного сваркой в среде аргона

- возможность получения качественного и надежного сварного соединения, что обеспечивается эффективной защитой области выполнения сварочных работ;

- незначительный нагрев соединяемых деталей, что дает возможность использовать данную технологию для сварки деталей сложной конфигурации (при этом они не деформируются);

- возможность использования для соединения деталей из материалов, которые невозможно варить другими способами;

- значительное возрастание скорости выполнения сварочных работ за счет использования высокотемпературной электрической дуги.

Недостатками данной технологии являются:

- использование сложного сварочного оборудования;

- необходимость в специальных знаниях и достаточном опыте выполнения подобных работ.

Использование сварки аргоном позволяет получать качественные и надежные сварные соединения, характеризующиеся равномерной проплавкой соединяемых деталей. Применяя данную технологию, можно сваривать детали из цветных металлов небольшой толщины даже без применения присадочной проволоки.

Аргонная (аргонодуговая) сварка – технология, принцип работы, обрудование

Аргонная сварка — это распространенная технология, которая чаще всего используется, когда необходимо выполнить соединение деталей из алюминия, а также его сплавов. Аргонодуговая сварка представляет собой оптимальную технологию при необходимости соединения алюминиевых деталей, так как данный газ эффективно защищает сварочную ванну, а также расплавленный присадочный материал от негативного воздействия кислорода, содержащегося в окружающем воздухе.

Процесс аргонной сварки

Преимущества и недостатки технологии

Как известно любому специалисту-сварщику, варить алюминий очень проблематично именно по причине того, что на поверхности данного металла при его контакте с кислородом формируется оксидная пленка, отличающаяся значительной температурой плавления. Аргонодуговая сварка как раз и дает возможность эффективно защищать поверхность соединяемых деталей, а также сварочной ванны от негативного воздействия кислорода. Аргон, благодаря своим характеристикам, полностью вытесняет кислород из зоны выполнения сварки, из-за чего данный процесс протекает максимально эффективно.

Сварочный шов, выполненный в защитной среде аргона

Сварка в среде аргона успешно используется не только при работе с деталями из алюминия, но и с изделиями из других металлов: чугуна, нержавеющей стали, титана, меди, серебра, золота и др. Основными причинами, по которым сварка по подобной технологии пользуется большой популярностью, являются следующие:

- высокое качество формируемых сварных соединений, в швах которых отсутствуют поры и посторонние примеси;

- при осуществлении такой сварки соединяемые детали нагреваются очень незначительно, что минимизирует риск их деформации;

- скорость аргонной сварки, благодаря высокой температуре сварочной дуги, достаточно высока, что делает данную технологию очень эффективной и экономичной;

- шов, получаемый при осуществлении аргонной сварки, отличается равномерной глубиной проплавления;

- по данной технологии можно эффективно выполнять сварку деталей из таких металлов, которые другими методами сварки не соединяются.

Аргонодуговая сварка дает возможность получать аккуратные и красивые сварные швы, что имеет большое значение во многих ситуациях.

Выполненное посредством аргонной сварки соединение фланца с трубой из нержавеющей стали

Из недостатков, которыми данная технология также обладает, можно выделить следующие:

- необходимость использования достаточно сложного оборудования и осуществления его точной настройки;

- для выполнения аргонной сварки от специалиста требуется наличие соответствующих навыков и опыта.

Технологические особенности сварки

Наиболее знакомым всем примером использования сварки, выполняемой в среде аргона, выступает реставрация автомобильных дисков, изготовленных из легких сплавов, выполненных на основе алюминия. В процессе такой реставрации на автомобильных дисках завариваются трещины, полученные ими в процессе жесткой эксплуатации. Выполнить такую процедуру при помощи других методов соединения металла практически невозможно, поэтому технология аргонодуговой сварки в данной ситуации является практически безальтернативной.

Ремонт легкосплавных автомобильных дисков с помощью аргонной сварки

Технология выполнения аргонной сварки предполагает использование неплавящегося электрода, который изготавливается из вольфрама. Данный металл, как известно, обладает уникальными характеристиками: температура его плавления составляет 3410 градусов, кипения — 5900 градусов, и даже пребывая в раскаленном состоянии, он сохраняет свою исключительную твердость. Что важно, при выполнении одного метра сварного шва расходуется всего несколько сотых долей грамма вольфрама.

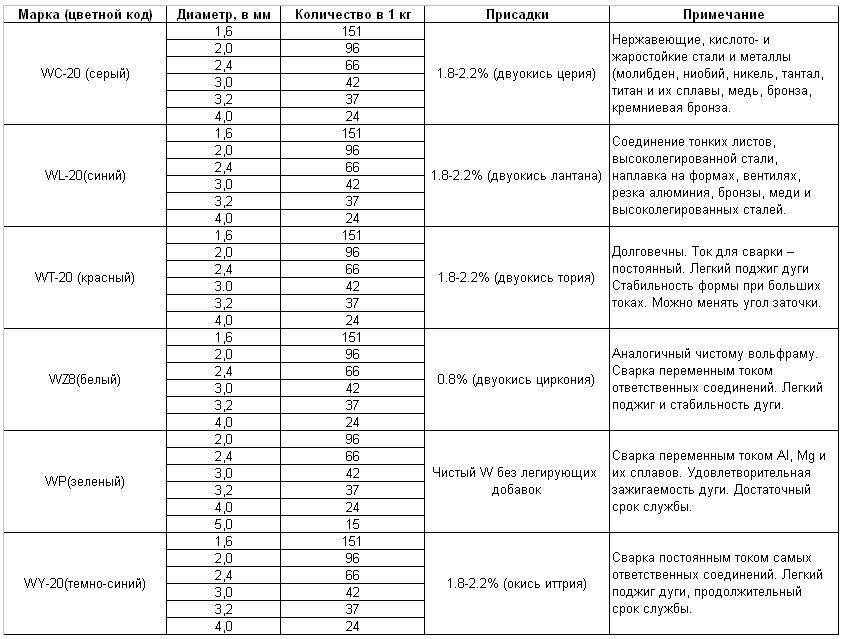

Стойкость неплавящихся электродов, выполненных из вольфрама, становится еще выше, если легировать данный материал оксидами редкоземельных металлов: церия, лантана, иттрия, тория, циркония и др. Электрод из вольфрама располагается в центре керамического сопла, через которое в зону выполнения сварочных работ подается защитный газ.

Параметры востребованных вольфрамовых электродов зарубежного производства (нажмите для увеличения)

Принцип выполнения сварочных работ, предполагающих использование неплавящегося электрода и защитного газа, заключается в следующем.

- К соединяемым деталям, как и при выполнении обычной дуговой сварки, подключается масса.

- Если выполняется ручная аргонодуговая сварка, то сварщик в правой руке удерживает горелку с неплавящимся электродом, а в левой — присадочный материал, из которого и формируется сварной шов.

- При нажатии кнопки на держателе между вольфрамовым электродом и поверхностью соединяемых деталей зажигается электрическая дуга, которая обеспечивает плавление кромок соединяемых деталей и присадочного материала. Такая дуга, по сути, является основным инструментом, используемым при выполнении аргонной сварки.

- В отличие от принципа выполнения обычной электросварки, соединение деталей из алюминия при помощи вольфрамового электрода и присадочного прутка не предполагает совершение последним поперечных движений, а только выполняемых в продольном направлении.

В качестве присадочного используется металл, по своему химическому составу максимально соответствующий составу материала, из которого изготовлены соединяемые детали. Основным назначением такого материала является заполнение зазора между соединяемыми деталями и, соответственно, формирование сварного шва.

Тепловая энергия, которая необходима для плавления кромок соединяемых деталей и присадочного материала, формируется при помощи электрической дуги, горящей между электродом и поверхностью соединяемых деталей. Зона сварки, в которую нельзя допускать поступления азота и кислорода из окружающего воздуха, защищается при помощи аргона, вытесняющего данные газы из рабочей области.

Такая сварка по принципу своей работы представляет собой гибрид электрической и дуговой сварки. От электрической эта сварка получила дугу, создающую тепловую энергию, а от газовой — принцип защиты зоны сварки, для которой используется инертный газ аргон.

Оборудование для сварки

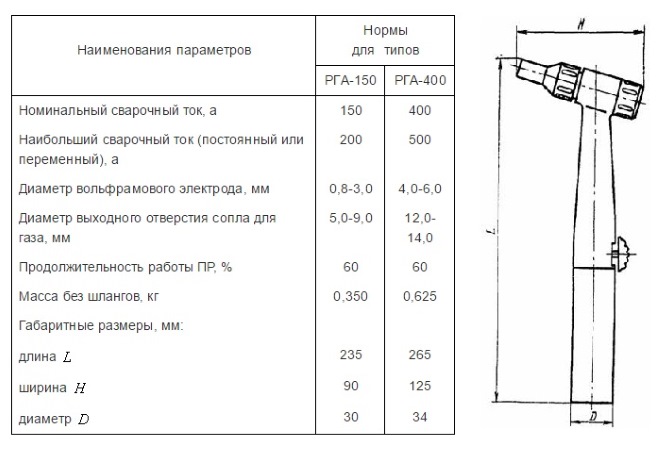

Одними из важнейших элементов для выполнения аргонной сварки являются горелки, наиболее популярными моделями которых являются РГА. Требования к таким горелкам, выбираемым в соответствии с силой сварочного тока и диаметром используемых электродов, оговариваются в ГОСТ 5.917-71.

Габаритные размеры и технические параметры горелок должны соответствовать требованиям стандарта

Наиболее распространенными моделями горелок, выпускаемых в соответствии с требованиями данного ГОСТ, являются РГА-150 и РГА-400. Первые могут использоваться со сварочными токами со значением до 200А, у них естественное охлаждение, а диаметр электродов, с которыми они способны работать, находится в пределах 0,8–3 мм. Горелки второго типа, согласно требованиям ГОСТ, могут работать со сварочными токами до 500А, они отличаются водяным охлаждением, а электроды, использующиеся вместе с ними, имеют диаметр 4–6 мм. Требования данного ГОСТ также оговаривают параметры горелок, которые изготавливаются из керамических материалов.

Горелки, которые также называют соплами, могут иметь различную форму: цилиндрическую, коническую, профилированную. При выполнении аргонной сварки внутри помещений, где нет ветра, используют горелки конической и цилиндрической формы и небольшого диаметра. Если сварка выполняется на открытом воздухе, то применяют профилированное или цилиндрическое сопло, диаметр выходного отверстия у которого увеличен. Также имеется и удлиненный тип горелок, используемых в том случае, если аргонную сварку выполняют в труднодоступных местах.

Сварка, осуществляемая в среде защитного газа аргона, может отличаться различным уровнем автоматизации технологического процесса. В зависимости от данного параметра, аргонную сварку подразделяют на следующие виды:

- ручная;

- механизированная;

- автоматизированная;

- роботизированная.

Естественно, что оборудование, используемое в каждом конкретном случае, а также стоимость выполнения технологических операций, будут отличаться.

Многофункциональный сварочный пост для промышленного использования

Для каждого из вышеперечисленных типов работ характерны свои особенности, которые заключаются в следующем.

- Ручная сварка в аргонной среде. При выполнении такой сварки перемещение горелки и подача сварочной проволоки осуществляются вручную. Электрическая дуга, за счет которой осуществляется плавление кромок соединяемых деталей и присадочной проволоки, создается при помощи неплавящегося вольфрамового электрода.

- Сварка механизированного типа, выполняемая в среде аргона. Технологический процесс данного типа предполагает, что горелкой сварщик управляет вручную, а присадочная проволока подается в зону сварки в механизированном режиме.

- При выполнении автоматизированной аргонной сварки как подача присадочной проволоки, так и движение горелки, осуществляются в автоматизированном режиме, а контроль за данными процессами осуществляет оператор.

- При использовании роботизированного оборудования участие в технологическом процессе человека сведено к минимуму. Все режимы выполнения аргонной сварки в данном случае контролирует автоматика.

Работа механизированной сварочной каретки

Особенности оборудования

Оборудование, при помощи которого выполняют сварку в среде защитного газа аргона, подразделяется на несколько основных категорий:

- оборудование специального типа;

- универсальное;

- специализированного назначения.

Наиболее востребованным как в производственных, так и в домашних условиях, является оборудование универсального типа, которое позволяет использовать всевозможные режимы аргонной сварки и качественно выполнять соединения деталей различного типа.

Самодельный сварочный стол

Так называемый сварочный пост, на котором осуществляют сварку в среде защитного газа при помощи неплавящегося электрода, должен быть оснащен следующим основным и вспомогательным оборудованием:

- источником постоянного или переменного тока;

- комплектом горелок, которые используются при работе с токами разного типа;

- специальным устройством, называемым осциллятор, которое обеспечивает быстрое зажигание сварочной дуги и ее поддержание в стабильном состоянии;

- оборудование, которое отвечает за управление сварочным процессом, а также за безопасность сварщика и защиту сварочного аппарата;

- устройства, обеспечивающие стабильность параметров сварочного тока.

В последнее время все чаще используются инновационные методики аргонной сварки. Такие методики, естественно, требуют использования дополнительного оборудования, позволяющего не только повысить эффективность выполнения процесса сварки, но и значительно улучшить качество формируемого соединения. Такие технологии, кроме того, дают возможность сваривать детали, отличающиеся значительной толщиной.

К одной из таких методик, которая в последнее время приобретает все большую популярность, относится сварка с использованием пульсирующего тока. В тот момент, когда импульс тока поступает в зону сварки, кромки соединяемых деталей и присадочный материал расплавляются, а в паузах между такими импульсами они кристаллизуются. Такие импульсы при помощи автоматизированной системы управления сварочным аппаратом синхронизируются с перемещением сварочной дуги, что и обеспечивает формирование качественного соединения. Кроме того, воздействие на соединяемые детали короткими импульсами сварочного тока исключает риск их перегрева и, как следствие, последующего коробления.

Среди современного оборудования, используемого для выполнения сварки в среде защитного газа, следует отметить модели, где реализована функция подогрева присадочной проволоки перед ее подачей в сварочную зону. Такая опция позволяет получать качественные и надежные сварные соединения.

Сварка с подачей «горячей» присадочной проволоки (TIG Hot-Wire)

На современном рынке также можно приобрести модели устройств, сварочные работы которыми выполняются при помощи нескольких неплавящихся электродов. Такое усовершенствование позволяет не только выполнять аргонную сварку с высокой скоростью, но и получать при этом качественные сварные соединения. Для того чтобы реализовать в оборудовании для аргонной сварки такие и многие другие опции, достаточно оснастить его дополнительными блоками и навесными приспособлениями.

Но, конечно, самым распространенным устройством, успешно используемым для выполнения сварочных работ в среде аргона, является инвертор. Такое универсальное устройство, которое может одинаково успешно применяться и в производственных условиях, и в быту, позволяет выполнять качественные сварные соединения даже сварщикам, не обладающим высокой квалификацией и большим опытом работы. Существенными плюсами использования таких устройств является и то, что они достаточно просты в освоении и не вызывают больших сложностей в эксплуатации и обслуживании.

Самостоятельное выполнение сварочных работ

Чтобы всегда иметь возможность выполнять аргонную сварку, кроме самого сварочного аппарата — инвертора или трансформаторного устройства, понадобятся:

- горелки, в которых будет устанавливаться вольфрамовый электрод;

- баллон, где будет находиться защитный газ;

- клапаны и редуктора, с помощью которых станет регулироваться подача защитного газа;

- защитные средства: специальная маска, перчатки и др.

Защитная маска сварщика с автоматическим светофильтром

Перед выполнением аргонной сварки поверхности соединяемых деталей следует тщательно очистить от загрязнений, масла, жировых пятен, оксидной пленки: в случае, когда варить необходимо детали из алюминия и сплавов на основе данного металла. Для совершения такой очистки используются органические растворители, а оксидную пленку удаляют при помощи металлической щетки или шлифовальной машинки.

Прежде чем зажечь сварочную дугу, необходимо включить подачу защитного газа, что выполняется за 7–10 секунд до начала процесса. Также после окончания сварки необходимо подождать несколько секунд (5–7) и только после этого выключить подачу газа.

Неплавящийся электрод при выполнении аргонной сварки располагается как можно ближе к поверхности соединяемых деталей, что обеспечивает высокую стабильность электрической дуги и качественный проплав кромок соединяемых деталей.

Как уже говорилось выше, поперечные движения присадочной проволокой не совершаются, она двигается только вдоль будущего сварного шва. Что важно, присадочную проволоку перемещают впереди горелки.

Чтобы кратер сформированного сварного шва отличался высокой надежностью, его заваривают при пониженной силе тока, для чего используют реостат.

Регулятор сварочного тока

Выполняя аргонную сварку, крайне важно следить за тем, чтобы электрод и присадочная проволока не выходили за пределы зоны действия защитного газа. Если пренебречь этим требованием, то можно столкнуться с тем, что сварной шов будет выполнен некачественно.

Экономическая выгода от выполнения сварки своими силами

Услуги по выполнению аргонной сварки сегодня предоставляют многие компании и частные мастера. Стоимость таких услуг, которые трудно назвать дешевыми, зависит от объема и сложности предстоящих сварочных операций, используемого оборудования, квалификации специалиста.

Если потребность в выполнении аргонной сварки у вас постоянная, то можно серьезно сэкономить на стоимости профессиональных услуг, если приобрести соответствующее оборудование и выполнять сварку самостоятельно. О правильности подобного решения говорит и тот факт, что освоить азы аргонной сварки можно за достаточно короткий промежуток времени. Но, конечно, если потребность в выполнении такой сварки у вас возникает нечасто, то лучше воспользоваться услугами специалистов, которые имеют в своем распоряжении все необходимое для того, чтобы оперативно и качественно осуществить подобный технологический процесс.

И, напоследок, интересное видео о нюансах аргонодуговой сварки различных металлов и особенностях ее применения на практике.

УЧЕБНИК ЧАСТНОГО СВАРЩИКА

Аргонодуговая сварка, или проще – аргоновая сварка, позволит вам достигать таких результатов, о которых, не имея ее, нельзя было и мечтать.

Зародившись во время второй мировой войны в авиационной промышленности, она смело шагнула во все отрасли промышленности, а в последнее время и в бытовую сферу.

Имея аргоновую сварку постоянного тока, вы можете варить практически все известные металлы и сплавы (кроме алюминия и его сплавов). Причем эту сварку можно осуществлять на уровне, достижимом только на хорошо оборудованных предприятиях. Для частного сварщика аргоновая сварка особенно ценна тем, что можно получать сварные швы отличного качества даже у тех сплавов и сталей, химический состав которых неизвестен.

К сожалению, выпускаемые промышленностью бытовые аппараты аргоновой сварки пока еще недешевы, поэтому автор предлагает построить такой аппарат самостоятельно. По своим эксплуатационным возможностям он ничуть не уступает промышленным аппаратам. А если вы уже построили сварочный выпрямитель, то на его базе создать аргоновую сварку будет совсем несложно.

Схема аргоновой сварки постоянного тока

Аргоновая сварка постоянного тока состоит из следующих частей: сварочный выпрямитель, баллон с аргоном, аргоновый редуктор, расходомер, газоэлектроподводящий шланг, специальная сварочная горелка, вольфрамовые электроды.

Сварочный выпрямитель можно использовать уже имеющийся (Рис. 4.1.). Требуется небольшая модернизация: к проволочному сопротивлению добавляется спираль мощностью 3 кВт. Использование спирали позволяет уменьшить сварочный ток до единиц и даже долей единиц Ампер. Это необходимо для сварки тонкого и особо тонкого металла. Аргоновая дуга очень стабильна, что позволяет использовать ее на таких малых токах.

Аргоновый баллон по конструкции ничем не отличается от кислородного. Если у вас не имеется специального баллона, в качестве аргонового вы можете приспособить кислородный, перекрасив его в серый цвет. Такие баллоны принимаются к заправке аргоном.

Аргоновый редуктор

Специальный аргоновый редуктор также не требуется, его вполне заменяет кислородный. Применяя поначалу кислородный редуктор, вы в дальнейшем придете к выводу о необходимости его модернизации. Применение только кислородного редуктора приводит к двум несущественным, но неприятным последствиям:

2) увеличенный расход аргона или недостаточная защита места сварки за счет неправильно подобранной скорости истечения аргона.

Самотек редуктора особенно заметен в перерывах между сваркой. Когда вы перекроете подачу газа на аргоновой горелке, редуктор не может сразу полностью закрыться, и в газоэлектроподводящий шланг поступает избыточное давление. При открывании вентиля горелки в первое время обдув места сварки будет избыточен, что вызывает перерасход аргона. Это было бы не страшно, если бы аргон не стоил так дорого.

Способ первый: приобретите двухкамерный редуктор. Такой редуктор понижает давление в две ступени, и на выходе он гарантирует стабильное давление, независимо от расхода газа.

Способ второй: к уже имеющемуся кислородному редуктору добавьте редуктор для сжиженных газов. Такой редуктор питает обычную газовую плиту от пропанового баллона и имеется в широкой продаже. Лучше всего выбрать тот редуктор, что имеет вверху регулировочный винт.

Если такой редуктор не обеспечивает необходимого давления, регулировочную пружину замените на более жесткую.

Расходомер

Для обеспечения необходимой скорости истечения защитного газа используется такое приспособление, как расходомер. В продаже имеются редукторы, где вместо манометра низкого давления стоит пластиковая трубка. Находящийся внутри трубки шарик поднимается под напором исходящего газа, и по высоте его подъема сварщик судит о величине расхода газа.

Если вы такого редуктора не приобрели, то можно на конце двухкамерного или пропанового редуктора поставить трубку расходомера. Этот вариант наиболее предпочтителен. Он гарантирует точный подбор расхода газа.

Расходомер представляет собой прозрачную трубку, внутри которой помещается поплавок. Под давлением исходящих снизу газов поплавок поднимается и фиксируется на определенном уровне. Расход газа определяется по нанесенной на трубку шкале. Если шкала отградуирована не на аргон, а на другой газ, то при расчете расхода аргона применяется поправочный коэффициент.

В случае, если вам не удалось приобрести расходомер, можно воспользоваться народным средством: откройте вентиль и поднесите наконечник аргоновой горелки к щеке. По обдуву щеки аргоном можно с достаточной точностью судить о его расходе. Правда, здесь необходима тренировка.

Вам придется работать с разными сплавами и разными толщинами металлов, а как раз от этого зависит скорость истечения аргона. Для каждого типа изделия вам придется находить оптимальное соотношение между двумя крайними величинами:

2) недостаточная скорость истечения аргона - и повышенная пористость шва.

Газоэлектроподводящий шланг

Конструктивно он состоит из резиновой оболочки, внутрь которой вставлен многожильный гибкий медный провод. Длина шланга может быть два или три метра. Если вы такой шланг будете заменять самодельным, то лучше его разделить на два. Для подвода газа используйте обычный кислородный шланг, а ток к горелке подводите с помощью сварочного кабеля. Такая конструкция, кстати, уменьшает последствия «самотека» редуктора.

Вольфрамовый электрод 3 фиксируется цанговым зажимом 2. К зажиму подводится ток 5. Чтобы не было утечки газа, электрод сверху закрывается крышкой 4. В сторону сварки газ направляется соплом 1.

При приобретении горелки купите в комплекте с ней с десяток запасных керамических сопел 1. Они являются самыми теплонапряженными элементами горелки и могут разрушаться. Диаметры сопел подбирайте по таблице 5. 1

Расходным элементом горелки также является вольфрамовый электрод. Он изнашивается (хоть и медленно) как в процессе сварки, так и при перезаточке.

Для аргоновой сварки постоянным током применяются вольфрамовые электроды, покрытые тонкой пленкой окислов лантана, иттрия и тория. Это увеличивает стойкость электродов при сварке на больших токах.

Читайте также: