Шим регулятор сварочного тока для полуавтомата

Обновлено: 17.05.2024

Предлагаю еще одну схему сварочного полуавтомата. По принципу работы, она похожа на эту схему. Прочитайте и поймете как работает эта схема.

Коротко..

- при нажатии кнопки управления сначала должен податься углекислый газ, это делается для того, что бы горелка наполнилась газом.

- после задержки 1..3 секунды автоматически включается ток сварки и подача проволоки.

- после отпускания кнопки управления отключается подача проволоки.

- затем через 1…3 сек отключается подача углекислого газа, это нужно для того, что бы расславленный метал не окислился при остывании, и отключается сварочный ток.

Отличие от этой схемы в том, что используется всего 2 реле и весь блок управления сделан на логике, + таймер NE555 для автоматической выдержки времени сварки.

Собственно сама схема...

Работает схема следующим образом:

Переключатель S2 (режим ручной или автоматической сварки) в нижнем по схеме положении.

При нажатии кнопки управления S1 срабатывает генератор одиночного импульса, собранного на логических элементах D1.1 и D1.2. С выхода 6 импульс поступает на вход 2 таймера времени, который реализован на микросхеме NE555. На выходе 3 таймера появляется логическая единица, на время заданное резистором R5.

Далее логическая единица поступает на выводы 12, 13 элементов D1.4 и D2.4 через время задающие цепи, реализованные на конденсаторах C4, C5 и резисторах R7, R8. После чего происходит переключение этих элементов и включение соответствующих реле мотора и клапана газа.

С выходов 11 элементов D1.4 и D2.4 поступает логический 0 на элемент "ЕСЛИ" реализованный на элементах D2.1, D2.2, D2.3 микросхемы К155ЛА3, на выходе которого формируется логический 0 в нужное время, тем самым включает реле тока сварки.

Переключатель S2 (режим ручной или автоматической сварки) в верхнем по схеме положении.

Схема работает так же как в автоматическом режиме, только время сварки вы задаете сами, удерживая кнопку управления S1.

Я не любитель описывать принципы работы схем, но если кто не понял, объясню простыми словами.

Автоматический режим..

1. При нажатии кнопки управления (не важно удерживаете вы ее или сразу отпустите. ) время сварки задается резистором R5, при данном номинале максимальное время равно примерно 15 сек.

2. Далее срабатывает реле газа.. Пред газ

3. Далее одновременно срабатывает реле тока и реле мотора. Идет сварка.

4. После окончания времени сварки, заданное резистором R5, отключается реле мотора. Пос газ

5. Далее через время 0..2 сек одновременно отключается реле тока и клапан газа. Сварка окончена.

Ручной режим ..

Всё тоже самое, только время сварки задается удержанием кнопки управления S1.

Настройка.

Переключатель S2 в нижнем по схеме положении.

1. Резистором R7 подбираем нужное время задержки включения реле мотора. При данных номиналах, она регулируется в пределах 0..2 сек. Если нужно увеличить время, то подбираем конденсатор C4.

2. Резистором R9 подбираем нужное время задержки выключения клапана газа. При данных номиналах, она регулируется в пределах 0..2 сек. Если нужно увеличить время, то подбираем конденсатор C5.

3. Время включения и отключения реле тока выставляется автоматически.

4. Резистор R5 ставим в верхнее по схеме положение. Подбором резистора R4 добиваемся кратковременного включения (доли секунды) реле мотора при нажатии кнопки управления.

На этом настройку можно считать законченной.

Сразу хочу сказать, схема собиралась только на макетной плате, все отлично работает.

Если автоматический режим вам не нужен, то можно не собирать узел, выделенный красным пунктиром на схеме.

Если возникнут вопросы, задавайте.

Примечание, если возникнут ложные включения таймера из за наводок, помех в сети и т.п., то резистор R1 в схеме рекомендую поменять на 68 ом мощностью 1 ватт.

Регулятор скорости двигателя сварочного полуавтомата с защитой от КЗ и стабилизацией напряжения

В некоторых случаях необходимо регулировать скорость двигателя постоянного тока с питанием от источника с напряжением, изменяющимся в широких пределах. Например от источника сварочной дуги в сварочном полуавтомате. Обычно применяют ШИМ регуляторы на микросхеме 555, получается просто и не дорого. Однако при изменении напряжения питания, напряжение на моторе так же будет изменятся, что может быть не желательным. В таких случаях можно применить стабилизированный источник питания, или отдельный трансформатор, но это приведет к резкому удорожанию конструкции.

Также, у простых регуляторов отсутствует защита от превышения тока ключа, что в случае заклинивания двигателя или короткого замыкания в проводах приводит к мгновенному выходу из строя транзистора, управляющего током двигателя.

В статье рассмотрим схему регулятора на специализированной микросхеме, ШИМ-контроллере UC3843. Микросхема имеет контроль тока ключа, стабилизатор выходного и источник опорного напряжений, мощный драйвер затвора внешнего ключевого транзистора. По стоимости устройство получается не намного дороже регулятора на 555 таймере.

Параметры устройства представлены в таблице:

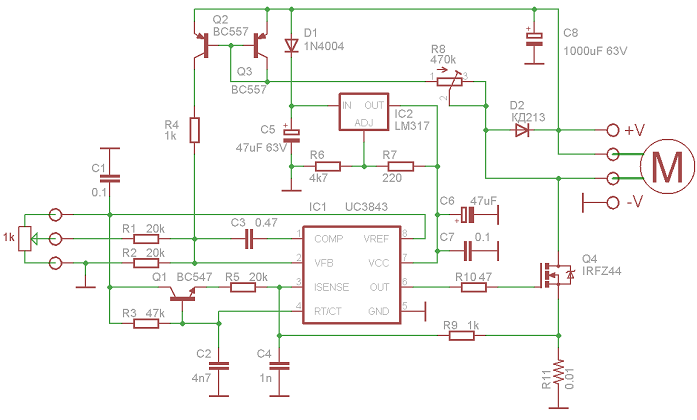

Рассмотрим принципиальную схему устройства:

Напряжение источника питания поступает на стабилизатор напряжения через защитный диод D1. Диод этот необходим для предотвращения выхода из строя стабилизатора IC2 LM317 от просадок входного напряжения ниже выходного. Выбор этого стабилизатора обусловлен широким диапазоном его входных напряжений. IC2 работает с максимальной разницей входного и выходного напряжений 40В и с минимальной разницей 1,5В. При выходном напряжении 15В. входное может достигать 15В+40В=55В. Так как ШИМ контроллер IC1 работает при снижении напряжения питания до 8,5В., то питание регулятора может снижаться до 10В (8,5В UC3843 + 1,5В. LM317). Однако, при работе от автомобильного аккумулятора, не стоит использовать стабилизатор IC2, и лучше подключить питание без него, напрямую к D1, C5. Микросхема IC1 включена по типовой схеме из документации, предоставляемой производителем. Частота опорного генератора задается R3, C2. Пилообразное напряжение, формируемое этим генератором, через эмиттерный повторитель Q1 поступает на 3 выв. IC1, туда же подается напряжение с токоизмерительного резистора R11. Обратная связь по напряжению двигателя сформирована с помощью токового зеркала по простейшей схеме. Напряжение на двигателе преобразуется во входящий ток Q2, и регулируется резистором R8. Температурная компенсация обеспечена транзистором Q3. Выходящий ток поступает на вход усилителя ошибки (2 выв. IC1), туда же поступает напряжение с переменного резистора, через делитель R1, R2. Выходное напряжение ШИМ, через токоограничивающий резистор R10 поступает на затвор полевого транзистора Q4, коммутирующего нагрузку. Обратный диод поглощает ЭДС самоиндукции обмоток мотора.

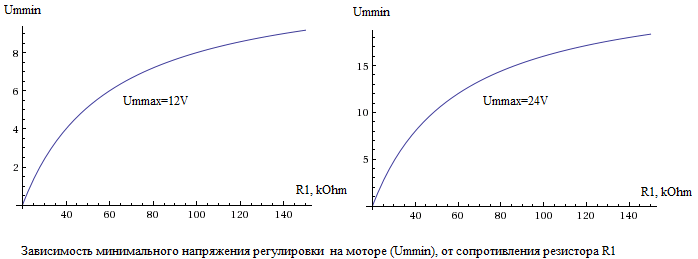

Диапазон регулировки напряжения на двигателе определяет резистор R8, совместно с коэффициентом передачи по току (h21э) Q2 в максимуме, и делитель R1, R2 в минимуме. Так как h21э у транзистора Q2 может быть различным, рассчитать сопротивление резистора R8, для требуемого значения максимального напряжения на моторе, проблематично. Однако, его очень просто настроить в ручную подстроечным резистором R8. Минимальное значение напряжения на моторе (Ummin) можно изменить резистором R1. Его значение, зависящее от максимального (Ummax), можно рассчитать:

Ummin=Ummax(2*R1/(R1+R2)-1)

Для показанной на рисунке схемы, напряжение на моторе в минимальном положении переменного резистора - 0 вольт:

Ummin=Ummax(2*20k/(20k+20k)-1)=0В

Значения резисторов R1, для двух вариантов максимального напряжения (Ummax), приведены на графике (созданы в [1]):

Для регулировки минимума, можно установить подстроечный резистор, последовательно с резистором R1.

До первого включения, нужно проверить монтаж и установить подстроечный резистор R8 в среднее положение. Резистор R11 изготовить из отрезка монтажного провода 0,2-0,35мм 2 длинной 30см. Определиться с минимальным напряжением регулировки и установить соответствующий резистор R1, или оставить его как указано на схеме, для регулировки от нуля. После этого подать напряжение питания, проверить работу стабилизатора - наличие напряжения 12-17В. на 7 выв. IC1. На выв. 8 IC1, должно быть напряжение внутреннего стабилизатора 5В. Подключив двигатель, вращением резистора регулировки скорости установить средние обороты двигателя. Проверить нагрев элементов, он должен быть не значительный. Увеличивая ток потребления двигателя (нагружая его) убедится в уменьшении скорости - работе ограничителя тока. Уменьшить сопротивление R11 (длину провода) до тех пор, пока ограничение не перестанет влиять на работу двигателя на максимальной нагрузке. Проверить на малых оборотах. Не допустимо включать схему с отключенным резистором R11. Резистором R8 установить максимальное напряжение на двигателе. Помните, что напряжение на выходе не может быть выше напряжения питания. А напряжение питания может "проседать" под нагрузкой. После этого настройка окончена.

В регуляторе использованы распространенные и недорогие радиоэлементы. Многие из них, могут быть заменены российскими. Транзистор Q1 - любой маломощный n-p-n: кт315, кт3102, S8050, S9014. Транзисторы Q2, Q3 должны быть одинаковы, структуры p-n-p: кт361, кт3107 или другие, с допустимым обратным напряжением не менее 60В. Q2 и Q3 можно склеить корпусами для баланса температур (не обязательно). Стабилизатор IC2 заменим на отечественный КРЕН22. Обратный диод КД213 можно заменить на КД2997, или другой быстродействующий на ток, не менее рабочего тока мотора. Диод D1 - любой с обратным напряжением не менее питающего и током больше 0,5А, например 1N4002-1n4007, КД226 и др. Транзистор Q4 можно заменить транзисторами IRFZ34, IRF540, IRF640 или любым другим с подходящими параметрами. Переменный резистор любого удобного типа с номиналом 1-6,8кОм. Резистор шунта изготовлен из отрезка монтажного провода 0,35мм 2 длиной 3-10см.

Монтаж регулятора выполнен выводными элементами на печатной плате. Стабилизатор IC2, транзистор Q4 и обратный диод, необходимо установить на радиатор через изолирующие прокладки. Причем больше всего нагревается обратный диод.

У регулятора есть потенциал для улучшения характеристик и доработок:

1. Схема легко масштабируется в сторону увеличения мощности двигателя. При питании IC1 от отдельного источника, максимальное напряжение питания регулятора ограничено максимальным напряжением транзисторов Q2, Q3 (65В) и ключевого транзистора Q4 (60В). Выходной ток регулятора ограничен током ключевого транзистора Q4, током обратного диода и выходным током IC1 (1А) для управления затвором мощного транзистора с большой емкостью. К примеру, можно установить транзисторы Q2, Q3 - 2N5401, Q4 - IRFP2341, обратный диод 150EBU02 и стабилизировать скорость двигателя на пару киловатт напряжением до 150В, к примеру - питанием от солнечной батареи. Конечно, для работы с бОльшим током, следует уменьшить сопротивление токоограничительного резистора R11.

2. Рассчитав и установив на выходе подходящий дроссель со сглаживающим выходным конденсатором, получим импульсный понижающий DC/DC с общим плюсом. Стабилизировать напряжение на выходе, подключив цепь измерения (правый по схеме вывод R8), к выходному конденсатору.

3. Уменьшением частоты ШИМ можно понизить потери в силовом ключе и обратном диоде, правда работа станет слышна ухом.

4. Можно попробовать уменьшить скорость закрытия ключевого транзистора RD цепью, для облегчения токового режима обратного диода. Установить снабберные RC или RDC цепи параллельно силовому транзистору.

Как сделать сварочный полуавтомат. нет ни чего проще

Многие задаются вопросом, как же сделать сварочный полуавтомат своими руками и что бы он обладал хорошими характеристиками, имел достаточно функционала и работал надёжно долгие годы.

На в самом деле всё просто. Для этого нужно знать немного о принципе работы сварочного полуавтомата и немного терпения.

Итак начнем.

Для начала определимся с типом и мощностью сварочного трансформатора применяемого в сварочных полуавтоматах.

Как нам известно при использовании сварочной проволокой диаметром 0,8 мм сварочный ток достигает ~160 ампер. Отсюда следует, что трансформатор должен быть мощностью от 3000 вт.

Далее определяемся с типом трансформатора. Самыми лучшими характеристика обладают сварочные трансформаторы намотанные на тороидальном сердечнике (кольцо, бублик, тор)

Выбираем этот тип сварочного трансформатора, в отличии от П и Ш образных трансформаторов при одинаковой мощности они имеют меньший вес, что важно для такой конструкции, как сварочный полуавтомат.

Далее определяемся с регулированием сварочного тока. Есть два способа регулирования, по первичной и вторичной обмотке сварочного трансформатора.

Регулирование сварочного тока по первичной обмотке трансформатора с использованием тиристорной схемы регулирования имеет ряд недостатков, такие как повышенная пульсация сварочного напряжения в момент перехода фаз через тиристоры в первичной обмотке. (лечится установкой дросселя и конденсатора большой емкости в цепь сварочного тока)

Регулирование тока по первичной обмотке с использованием коммутирующих элементов (реле, галетные переключатели) не имеет таких недостатков, как тиристорная схема управления, и предпочтительней для использования в подобных схемах сварочных аппаратов.

Регулирование тока по вторичной обмотке сварочного трансформатора имеет также повышенную пульсацию сварочного напряжения в схемах с применением тиристоров. Применение коммутирующих схем (переключатели, мощные реле) ведет к дороговизне элементов и утяжелении конструкции сварочного аппарата в целом.

Отсюда следует, что регулировку тока нужно реализовывать по первичной обмотке (какую именно, решать вам)

В цепи питания сварочной дуги (вторичная обмотка) нужно обязательно устанавливать сглаживающий сварочный дроссель и конденсатор повышенной емкости от 50000 Мкф. для сглаживания пульсаций сварочного тока, не зависимо от применяемой схемы регулирования сварочного напряжения.

Дальше определяемся с регулятором подачи сварочной проволоки. Для сварочного полуавтомата рекомендуется использовать ШИМ регулятор с обратной связью.

Для чего нужен ШИМ? Во первых он стабилизирует скорость проволоки(на заданном уровне) в зависимости от нагрузки оказываемой трением проволоки в рукаве и реагирует на просадку (уменьшение) сетевого напряжения во время сварки.

Откуда запитать ШИМ регулятор, от отдельного трансформатора или намотать дополнительную обмотку на сварочный трансформатор? Тут разницы особой нет, если запитывать от отдельного трансформатора, то это увеличит вес аппарата. А если намотать дополнительную обмотку на сварочный трансформатор, то вы выиграете в весе и немного с экономите.

Возьмем к примеру такую ситуацию, вы варите на самом маленьком токе, значит и скорость проволоки тоже маленькая и напряжение нужное для регулирования двигателя подачи проволоки тоже незначительное, если варите на максимальном токе, то и напряжение нужное для двигателя максимальное, тем самым намотав обмотку запитывающую цепь регулятора подачи проволоки на сварочном трансформаторе, мы обеспечим нужный режим работы для регулятора. И отсюда следует, что потребности в дополнительном трансформаторе для двигателя подачи сварочной проволоки нет.

Какой выбрать редуктор для подачи сварочной проволоки? Вариантов много, самый распространенный это редуктор стеклоочистителя от автомобилей семейства ВАЗ.

Расчет диаметра ведущего колеса механизма подачи сварочной проволоки. Как нам известно, что скорость подачи сварочной проволоки в сварочном аппарате должна быть в пределах 0,7. 11 метров в минуту при сварке проволокой 0.8 мм.

Так как передаточное отношение выбранного редуктора и скорость вращения якоря двигателя нам не известна, нужно рассчитать диаметр ведущего колеса механизма подачи проволоки, что бы он обеспечивал необходимую скорость подачи проволоки.

Делается это опытным путем. На вал редуктора с помощью пластилина прикрепляется спичка. Потом на двигатель редуктора подается максимальное напряжение, которое выдает ШИМ регулятор, например 20 вольт. . Подсчитываем количество оборотов, которые сделал двигатель за 1 минуту.

Например двигатель сделал 100 оборотов, подставив в формулу, мы рассчитаем нужный размер (радиус) ведомого колеса механизма подачи проволоки:

100 - количество оборотов двигателя, сделанных за 1 минуту.

1100 - 11 метров переведенные в см.

Или упрощенная формула для скорости 11 м/мин:

где N количество оборотов двигателя, сделанных за 1 минуту.

Таким образом у нас получилось, что радиус ведомого колеса равен 1.75 см или диаметр равен 3,5 см, при котором обеспечивается нужная максимальная скорость подачи проволоки (11 метров в минуту) при данном напряжении (20 вольт).

В качестве клапана газа для нашего сварочного аппарата, рекомендуем использовать клапан подачи воды на омыватель заднего стекла ВАЗ2108, так как он зарекомендовал себя очень надежным.

Каким должен быть функционал сварочного полуавтомата? Сварочный полуавтомат должен обязательно иметь самый минимум функций, а именно:

Как видите, из выше изложенного видно, что сварочный полуавтомат - это просто, было бы желание и возможность реализовать все это в домашних условиях.

P.S. На нашем сайте опубликовано много схем сварочных полуавтоматов. Все они разные и различаются по принципу регулирования сварочного тока, функциональности, простоте (сложности) повторения.

В связи с этим хотелось бы добавить, что каждый сам для себя может выбрать, что ему действительно нужно, и сделать, что то свое на основе приведенных здесь схем сварочных аппаратов.

Ответ на комментарий:

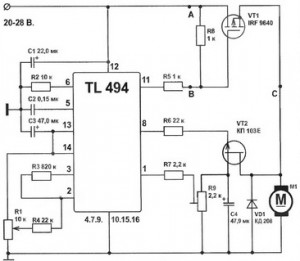

Регулятор подачи сварочной проволоки на TL494

Схема похоже не рабочая.

Схема торможения двигателя.

Реле К1 подключаем в цепь коммутации подачи проволоки.

Еще одна схема регулятора подачи проволоки на TL494 (доработанный вариант схемы из журнала "Радиоаматор-Электрик")

Вариация на тему «Сварочный полуавтомат»

Схема сварочного полуавтомата опубликованная в этой статье в принципе похожа на схемы опубликованные ранее на нашем сайте Еще одна схема сварочного полуавтомата и Схема простого самодельного сварочного полуавтомата

Различия в схемах лишь в том, что для управления скоростью подачи сварочной проволоки используется ШИМ регулятор с обратной связью, который обеспечивает равномерную (заданную) скорость сварочной проволоки во время сварки.

Схема ШИМ регулятора подачи сварочной проволоки не нуждается в настройках.

Вместо диодов. которые используются для регулирования сварочного тока, можно использовать любые, рассчитанные на ток от 50 ампер и классом не ниже 8.

В качестве двигателя подачи проволоки можно использовать редуктор очистителя стекла от автомобилей ВАЗ (12 вольт), КаМАЗ (24 вольта).

Вместо указанных транзисторов П416 можно использовать кремневые КТ361А, или динисторы КН102А.

Реле К1 на ток 5..10 ампер. В качестве клапана газа использован клапан подачи воды на омыватель стекла от автомобиля ВАЗ 2108.

Силовые диоды на ток от 150 до 200 ампер. Конденсатором С3 задается время отключения реле газа после прекращения процесса сварки, которое подбирается опытным путем и должно быть в пределах от 1 сек. до 3 сек.

Сварочный трансформатор можно использовать любого типа мощностью от 2000 Вт.

Эта схема сварочного отличается большой надежностью и стабильностью в работе, как говорится сделал и забыл.

Если возникнут вопросы, задавайте их в комментариях.

Похожие записи

Приветствую!очень оригинальные решения на счет регулировки тока на реле. а илжно узнать на счет плавной регулировки на тиристорах она вроде проста но работает как то не совсем можно узнать что то по подровнее если это возможно спасибо!

alex

Приветствую!очень оригинальные решения на счет регулировки тока на реле. а илжно узнать на счет плавной регулировки на тиристорах она вроде проста но работает как то не совсем можно узнать что то по подровнее если это возможно спасибо!

Данная схема (тиристорная) в принципе ни каких вопросов у нас не вызывала. Все работает, настраивать в принципе ни чего не нужно. Проверьте монтаж. Должно работать без каких либо дополнительных настроек.

ясно а чем эти транзисторы можно заменить более современными. я просто пробывал с тиристорной сборкой в ней 2 тиристора

alex

ясно а чем эти транзисторы можно заменить более современными. я просто пробывал с тиристорной сборкой в ней 2 тиристора

Вместо тиристоров, которые используются для регулирования сварочного тока, можно использовать любые, рассчитанные на ток от 50 ампер и классом не ниже 8.

Можно конечно использовать и менее мощные тиристоры, например Т122-32-8, Т122-25-8 и им подобные.. но это может привести к выходу их из строя в самый не подходящий момент.

Какие тиристоры использовать, решать вам, все зависит от мощности трансформатора.

Если есть возможность, лучше все таки установить более мощные тиристоры, как это сделано в нашей схеме.

спасибо за ответ но меня интересуют транзисторы чем их можно заменить. чем то новым?!

Транзисторы можно заменить на КТ361А или динисторы КН102А. Смотрите в статье.

вроде работает но че то горит резистор переменный незнаете что может такое быть он горит когда минимум тока

alex

вроде работает но че то горит резистор переменный незнаете что может такое быть он горит когда минимум тока

Проверьте монтаж, схема рабочая и у нас с ней вопросов не было.

Схема регулятора мощности рабочая подключал утюг 1800вт тиристоры горячие (без радиатора)надо испробовать на сварочном трансформаторе но с радиаторами. Регулировочной резистор надо ставить как автор сделал от 270к и можна больше а то в оригинальной схеме было 68к и ничего не регулировало думал схема не рабочая.Тиристоры надо ставить мощные как на схеме автора так надежнее будет схема должна работать как часики. Спасибо автору за идеи которые воплощены в етой старой схеме

схема рабочая.правда транс.гудит больше.я использовал транзисторы МП42Б.переменный резистор на 100к.тиристоры на 40а,они даже почти не греются, радиаторы чуть теплые,с учетом нагрузки транс. 2500вт.

maksim

Я так понял, что вы собрали и уже варили.?

Много пишут нареканий на эту схему ,решил собрать ради интиреса,Идея вроде неплохая.Пробывал варить,на полуавтомате,и на дуговой сварки.лудчше подходит для полуавтомата.Засчет ргулируемого Uвх получил плавное регулирование Uвых соответственно и тока.Единственное что непонравилось,транс.стал гудеть громче.

Нареканий много, потому что все теоретики.. а практика есть практика.. в конце концов не золото же варить. И гудит на холостом ходу, а под нагрузкой работает нормально.

Собрал, вроде всё работало, когда пробовал регулировать настольную лампу))) Когда подключил к сварочному трансформатору, то заметил, что уменшая сварочный ток, немного поварив, выбивает рубильник на 25А, а при большом варит нормально и без регулятора нормально, и не выбивает))) Что это может быть?

И резистор как было выше сказано тоже заметно греется и ощутим соответственно запах плавленого

Дима

Собрал, вроде всё работало, когда пробовал регулировать настольную лампу))) Когда подключил к сварочному трансформатору, то заметил, что уменшая сварочный ток, немного поварив, выбивает рубильник на 25А, а при большом варит нормально и без регулятора нормально, и не выбивает))) Что это может быть?

При подключении сварочного трансформатора к сети (без регулятора, напрямую) возникает всплеск тока, который может превышать номинальный ток в несколько раз.

На максимально токе тиристоры полностью открыты, процесс сварки протекает как будто без регулятора напрямую и автомат не выбивает.

Когда вы начинаете уменьшать ток с помощью регулятора, то момент включения тиристора в конкретный полупериод уменьшается и тем самым приводит к эффекту, который написан в первом предложении.. (то есть постоянное подключение отключение трансформатора к сети) тем самым приводя к срабатыванию автомата.

Устранить данный эффект можно увеличением витков первички. Или поставить более мощный автомат.

Резистор нужно использовать СП-1, СП-2 1Вт (на фото видно) и конденсаторы С4, С5 БМТ-2 (тоже видны на фотке) на 400 вольт. По крайней мере у меня такие стояли и ни чего не пахло.

admin,спасибо за ответ)))

admin

А если транзисторы заменить на другой к примеру КТ903А (до, достаточно мощный транзистор) других просто нет, резисторы придется пересчитывать на другие номиналы или нет. И еще вопрос, конденсаторы 600V 100 нанофарад подойдут.

Nikon

Транзисторы можно заменить на КТ361А, на счет КТ903А не знаю.

Ну 100 нанофарад это и есть 0,1 мкф, подойдут.

доброго здравия всем!как теоретик замечу,задумка хорошая,что скорость настраивать не надо,есть вопрос,значит имею аппарат ручной дуговой сварки "сварог"инвертор на 200 ампер,можно ли под него смастерить что-то вроде приставки для полуавтоматической сварки,т.е. систему подачи и прочие удобства изобретательной мысли.

Всем здравствуйте.Собрал данную схемку на динисторах,повозился изрядно.При работе транса 0,4кВт в холостую регулируя ток первички в среднем положении регулятора резко возрос тал от мА до 4-7А.После нескольких подборов кондёров и динисторов(15 шт перебрал) удалось добиться МАХ потребления до 3А.Результат ,пару тиристоров спалил.Установи вши как есть в полуавтомат, схема заработала более мягко.Напряжение регулируется плавно, шов получается более имение нормальный,не было углекислоты за качество не могу говорить.Так что схема имеет право на жизнь.

Подскажите а в эту схему можно поставить ручную регулировку задержки газа и подачи?

Novi4ок

Добрый день. Уважаемый админ, у меня несколько вопросов, будьте добры подскажите пожалуйста:

1. В схеме приведененной выше включение сварочного тока осуществляется по превичной обмотке, что если сделать включение на выходе (после дросселя), с помощью тиристора Т161-200, будет лучше, хуже или ничего не изменится?

2. Если вместо вл200 поставить диоды Д161(у меня Д161-200, д161-250(2шт) и д160-320 классами от 4 до 10) стояли на реальном сварочнике. Или лучше поставить ВЛ-200 (только купил(нулевые) и мне 161 подогнали, думаю попробывать вл200 (кл.14) поменять обратно на провод), или лучше все же их (цена вопроса 1000р. за 4шт.), т.к. говорят вл200 намного лучше а 161 оставить про запас.

3. Каждый Д161 у меня вместе со стандартным радиатаром (внешний размер 100*80*70мм, ребристый такой), в общем габариты внушительные(как и вес), думаю может их урезать(этак на половину), сильно ли они греются?

4. В качестве тиристоров управления Т161-200, стоит ли их ставить на радиатор-запас по току у них многократный, я вот думаю не стоит наверное?

5. В дросселе показано две обмотки (на ТСА270), помоему где то видел обмотка накручена на одну сторону и то впритык, как лучше?

Прошу прощени, очень много написал, чем глубже влезаешь, тем больше вопросов.

Спасибо большое за помощь.

Santo

1. Можно, но я бы не стал, так как трансформатор будет всегда под напряжением. А так как он в момент простоя будет без нагрузки, то первичная обмотка будет резонировать (это только в тиристорной, симисторной схеме регулировки по первичке). Попробуйте и поймете о чем я говорю. Под нагрузкой, то есть в момент сварки этого не будет происходить.

2. Можно, на схеме указаны диоды для примера, не весь же список писать.

3. Можно обрезать. Если варить проволокой 0,8 мм, то можно вообще без радиатора только установить вентилятор на обдув диодного моста. И еще все это зависит от режима эксплуатации, если собираетесь много и сразу варить, то радиаторы желательны.

4. Нет, в любом случае вы можете их потом установить.

5. Для дросселя можно применить любые сердечники Ш или П площадью 12 см.кв. и размером окна позволяющим уместить 180 витков диаметр 1 мм. медь - вольтодобавка и силовая шина 40 витков сечение от 16 мм.кв. и выше медь. Собирать такие сердечники нужно не как трансформатор, то есть в вперемешку пластин, а набираем набор формой Ш или П, а сверху через немагнитный зазор закрываем сердечник набором из пластин (думаю понятно написал?).

Вообще если есть возможность, то лучше сделать тиристорную регулировку тока по вторичке. Схем в интернете много. Но если вы решили собрать по первичке, собирайте.

Читайте также: